分享:SiC顆粒增強Al-Zn-Mg-Cu復合材料的時效行為和力學性能

馬國楠1,2, 朱士澤1,2, 王東1( ), 肖伯律1, 馬宗義1 ), 肖伯律1, 馬宗義1

|

|

1中國科學院金屬研究所 師昌緒先進材料創新中心 沈陽 110016 2中國科學技術大學 材料科學與工程學院 沈陽 110016 |

利用粉末冶金法制備了含15%SiC (體積分數) 的SiC/Al-7.5Zn-2.8Mg-1.7Cu (質量分數,%)復合材料及其合金,對比了復合材料及其合金的硬度、電導率和力學性能隨時效時間延長的變化規律,并提出了適用于SiC/Al-Zn-Mg-Cu復合材料的T6時效熱處理工藝。利用TEM和HRTEM技術,對不同時效狀態下的納米析出相進行了定量分析。結果表明,SiC顆粒對復合材料的時效過程具有明顯的促進作用,相同人工時效工藝處理后,復合材料中析出相尺寸更大、密度更低。復合材料提前14 h達到硬度最大值(238 HV),且比未增強合金的硬度最大值高29 HV。復合材料晶界處無析出帶(PFZ)寬度與未增強合金相似,但粗大的第二相明顯增多,這些晶界相和界面反應產物的形成均可消耗合金元素,降低晶內沉淀相的密度。HRTEM結果表明,SiC顆粒沒有改變Al-Zn-Mg-Cu合金的時效析出序列,仍為過飽和固溶體(SSS)-GP區-η'-η相,其中過渡相η'是T6態復合材料的主要強化相。

關鍵詞:

顆粒增強鋁基復合材料(particulate reinforced aluminum matrix composites,PRAMCs)比傳統鋁合金具有更高的強度、模量、導熱性、尺寸穩定性和耐磨性,成為傳統金屬材料以外的重要工程材料[1,2]。目前,以Al-Mg-Si和Al-Cu-Mg合金為基體的PRAMCs研究相對成熟,已被廣泛應用于核電、航空航天和交通運輸等領域[3~6]。然而,受基體合金強度的限制,以往研發的復合材料強度仍然較低,難以滿足新型裝備對承載結構件的設計要求。Al-Zn-Mg-Cu合金作為可時效硬化鋁合金,具有更明顯的強度優勢,其強度高于大多數SiC/Al-Mg-Si和SiC/Al-Cu-Mg復合材料[7,8]。因此,開發以Al-Zn-Mg-Cu合金為基體的復合材料,對提高PRAMC強度和促進結構輕量化的發展具有重要意義。

遺憾的是,SiC顆粒對Al-Zn-Mg-Cu合金的強化效果一直不理想,甚至出現強度不升反降的現象[9~11],極大地限制了SiC/Al-Zn-Mg-Cu復合材料的研究與發展。影響SiC/Al-Zn-Mg-Cu復合材料力學性能的因素有很多,包括增強顆粒參數、基體合金成分和熱處理工藝等。選擇合理的基體成分配比,獲得高密度第二相,再結合適當的T6熱處理工藝[12~14]可以將冶金過程形成的粗大相充分固溶,并在基體中重新析出細小、彌散分布的納米沉淀相,獲得最佳硬化效果,這些納米相可以有效地釘扎位錯,從而極大地提高復合材料拉伸強度[15~17]。相比于未熱處理SiC/7085Al復合材料[18],T6態復合材料的抗拉強度可以提高184 MPa,屈服強度提高138%。因此,采用合理的T6熱處理工藝,充分發揮沉淀相的強化作用是提高SiC/Al-Zn-Mg-Cu復合材料性能的關鍵。

然而,目前大部分SiC/Al-Zn-Mg-Cu復合材料采用的是與未增強合金相同的T6熱處理工藝[19],T6態復合材料中沉淀相尺寸更大、密度更低,沉淀強化能力明顯減弱,導致復合材料力學性能不佳。復合材料與未增強合金的時效行為的差異一直被忽略,2者在相同的熱處理條件下,可能處于不同的時效狀態。一方面,時效析出過程受合金中化學成分的影響。對于復合材料,SiC/Al界面反應將改變基體中的化學成分[18,20],降低溶質原子過飽和度,影響沉淀相的析出動力學,從而改變最佳時效處理時間。另一方面,由于SiC與Al的熱膨脹系數不同[6],熱加工后在近界面處將產生大量的錯配應力,應力通過位錯增殖而松弛,這些位錯可以提高溶質原子的擴散速率,影響沉淀相的析出和長大。因此,優化SiC/Al-Zn-Mg-Cu復合材料的T6熱處理工藝,對提高復合材料的力學性能十分必要。此外,SiC/Al-Zn-Mg-Cu復合材料的硬度和強度,很大程度依賴于納米沉淀相的析出狀態,而目前針對SiC/Al-Zn-Mg-Cu復合材料沉淀相演變規律的研究十分有限,SiC顆粒對Al-Zn-Mg-Cu合金沉淀相尺寸、種類、密度和分布的影響規律亟待厘清。

本工作采用粉末冶金法制備了含15%SiC (體積分數)的SiC/Al-7.5Zn-2.8Mg-1.7Cu (質量分數,%,下同)復合材料以及Al-7.5Zn-2.8Mg-1.7Cu合金,通過對比2者的硬度、電導率和力學性能隨時效時間延長的變化趨勢,確定了其最佳峰時效處理工藝,闡明了SiC顆粒對SiC/Al-Zn-Mg-Cu復合材料時效行為的影響規律,旨在對SiC/Al-Zn-Mg-Cu復合材料時效熱處理工藝優化提供指導。

1 實驗方法

基體合金名義成分為Al-7.5Zn-2.8Mg-1.7Cu。實驗用金屬粉末及磨料級SiC顆粒純度均在99.5%以上,SiC粉末粒徑約為7 μm,復合材料中SiC顆粒的體積分數為15%。將粉末機械混合均勻后裝入模具內,通過真空熱壓燒結法制備坯錠,詳細的熱壓工藝見文獻[20]。坯錠在420℃下擠壓成棒材,擠壓比為17∶1。為了對比SiC顆粒添加前后材料組織演變特征差異,采用相同工藝另制備同成分下的未增強合金。2種材料的擠壓試棒均在470℃下固溶處理2 h,經水淬后,置于120℃的電熱鼓風干燥箱中進行不同時間的時效處理,從而獲得不同時效狀態的試樣。

利用電火花切割技術,沿擠壓方向分別獲取2種材料的金相樣品,并經水磨砂紙磨至2000號后進行機械拋光。經化學試劑(1 mL HF + 16 mL HNO3 + 83 mL H2O + 3 g CrO3)腐蝕后,使用Axiovert 200 MAT金相顯微鏡(OM)觀察復合材料和未增強合金的微觀組織,并利用Image-Pro Plus軟件對其晶粒尺寸進行統計。使用TA-Q1000差示掃描量熱儀(DSC)在Ar氣保護下對固溶處理后的樣品進行分析。實驗條件為以10℃/min的升溫速率,從室溫升到500℃。采用HV-1000硬度測試儀和D60K電導率儀對時效樣品的顯微硬度和電導率演變規律進行分析。使用Tecnai G2 F20透射電鏡(TEM)觀察不同時效狀態復合材料及其合金中的析出相形貌,并對其尺寸進行統計。

根據時效硬度曲線,使用Instron 5848電子萬能試驗機對不同時效狀態下的樣品進行拉伸測試,應變速率為1 × 10-3 s-1,試樣標距為20 mm,寬約3.8 mm,厚約2.3 mm,拉伸方向與擠壓方向平行。為確保數據可靠性,每種時效狀態的材料測試5個拉伸樣品,并計算平均值。

2 實驗結果與討論

2.1 合金及其復合材料的金相組織

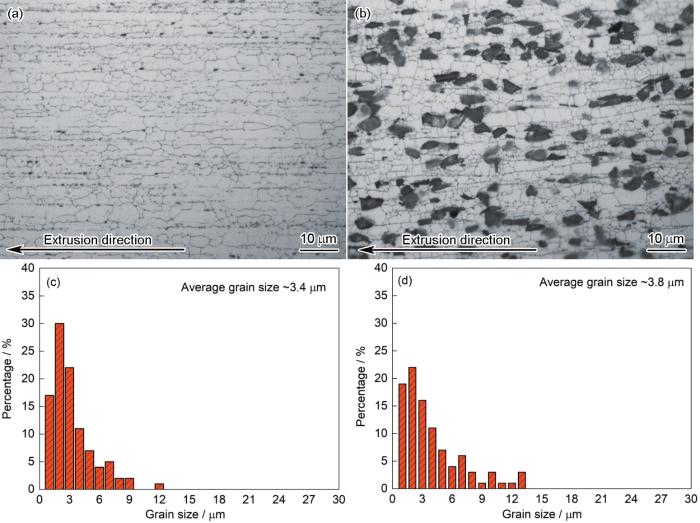

圖1a和b所示為擠壓態Al-7.5Zn-2.8Mg-1.7Cu合金和SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料顯微組織的OM像。2者均致密,且無明顯的冶金缺陷,如孔洞和裂紋等。經擠壓變形后,未增強合金的晶粒有被拉長的趨勢,晶粒的長軸方向平行于擠壓方向(圖1a)。如圖1c所示,根據晶粒尺寸定量分析,未增強合金的平均晶粒尺寸約為3.4 μm,晶粒尺寸分布比較集中。復合材料中的SiC顆粒分布均勻(圖1b),無明顯團聚,熱擠壓過程中顆粒隨Al基體的塑性變形而發生轉動,其長軸趨向平行于擠壓方向分布。由于SiC顆粒變形與基體變形不一致,在顆粒周圍極易產生應力集中,應力通過位錯增殖而松弛,這些位錯可以誘導新晶界形成[21],導致靠近SiC顆粒以及顆粒間距較小的區域,晶粒尺寸也更小。如圖1d所示,復合材料平均晶粒尺寸與未增強合金相近,約為3.8 μm,但其晶粒尺寸均勻性較低。

圖1

圖1 擠壓態未增強合金(Al-7.5Zn-2.8Mg-1.7Cu)及復合材料(SiC/Al-7.5Zn-2.8Mg-1.7Mn)棒材顯微組織的OM像和晶粒尺寸統計柱狀圖

Fig.1 OM images (a, b) and grain size statistic plots (c, d) of as-extruded Al-7.5Zn-2.8Mg-1.7Cu alloy (a, c) and SiC/Al-7.5Zn-2.8Mg-1.7Cu composite (b, d)

2.2 時效時間對材料硬度和電導率的影響

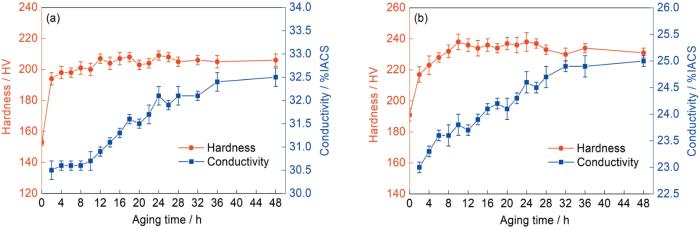

圖2為未增強合金和復合材料在120℃下時效0~48 h的硬度和電導率曲線。如圖2a所示,時效2 h的未增強合金硬化效果十分顯著,相比于未時效的合金,其硬度提高了26%。隨時效時間繼續延長,硬度緩慢升高,直到時效24 h硬度達到最大值209 HV。如圖2b所示,復合材料時效10 h硬度已經達到最大值238 HV,比基體合金提前約14 h。時效10~24 h,復合材料始終保持較高的硬度,時效24 h復合材料硬度也為238 HV,且比未增強合金最大硬度高29 HV。時效24 h之后,復合材料和未增強合金的硬度均開始緩慢下降。SiC顆粒對復合材料時效進程起到明顯的促進作用,尤其在時效2~10 h,復合材料的電導率快速升高,說明已有相當多的溶質原子脫溶,而這個階段未增強合金的電導率變化十分微弱。未增強合金中沉淀相析出更接近于均勻形核,時效前期,固溶原子優先形成密集的原子團簇和與Al基體共格的GP (Guinier-Preston zone)區,對電導率的提升有限。時效10~24 h,未增強合金和復合材料的電導率均顯著升高,且在時效24 h時,2者的電導率均達到相對較高的值,時效時間繼續延長,電導率升高十分緩慢。

圖2

圖2 120℃單級時效未增強合金和復合材料樣品的硬度和電導率曲線

Fig.2 Aging hardness and electrical conductivity curves of the single-stage aged Al-7.5Zn-2.8Mg-1.7Cu alloy (a) and SiC/Al-7.5Zn-2.8Mg-1.7Cu composite (b) at 120oC (IACS—international annealed copper standard)

2.3 不同時效狀態下材料的力學性能

圖3為120℃時效0、2、8、10、24和48 h的未增強合金和復合材料的拉伸性能。如圖3a所示,時效2 h未增強合金的抗拉強度(UTS)和屈服強度(YS)均大幅度提高,而延伸率(EL)明顯下降。隨時效時間繼續延長,UTS和YS提升緩慢,直到時效24 h,UTS (662 MPa)和YS (637 MPa)同時達到了最大值,此時EL為10.0%。延長時效時間,UTS、YS和EL均下降。拉伸性能測試結果與硬度曲線基本吻合,結合硬度、電導率和力學性能確定120℃時效24 h為Al-7.5Zn-2.8Mg-1.7Cu合金的T6熱處理工藝。如圖3b所示,復合材料的力學性能變化規律與基體合金基本一致。時效0~2 h,復合材料快速強化,UTS提高了37%;在時效8~10 h階段,復合材料強塑性一直處于較高水平,且變化微弱。時效8 h復合材料的UTS已經達到了650 MPa,繼續時效至第一次硬度最高點(120℃、10 h),復合材料YS達到了最大值(625 MPa);時效至第二次硬度最高點(120℃、24 h),復合材料UTS達到了最大值(663 MPa)。由于SiC顆粒對Al-Zn-Mg-Cu基體沉淀相的析出有促進作用,導致復合材料比未增強合金提前14 h達到最大硬度和最高屈服強度。然而,如圖2b所示,時效10~24 h,電導率持續升高,說明仍有較多溶質原子繼續脫溶,已形成的沉淀相可能逐漸粗化,導致復合材料屈服強度略有降低,但是復合材料加工硬化能力提高使得UTS進一步提升。根據硬度和UTS達到最高值的時效時間點定義,SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的T6熱處理工藝應為120℃保溫24 h。

圖3

圖3 未增強合金和復合材料在120℃下時效0、2、8、10、24和48 h的力學性能

Fig.3 Tensile properties of Al-7.5Zn-2.8Mg-1.7Cu alloy (a) and SiC/Al-7.5Zn-2.8Mg-1.7Cu composite (b) aged at 120oC for 0, 2, 8, 10, 24, and 48 h (UTS—ultimate tensile strength, YS—yield strength, EL—elongation)

2.4 合金及其復合材料析出相的析出行為

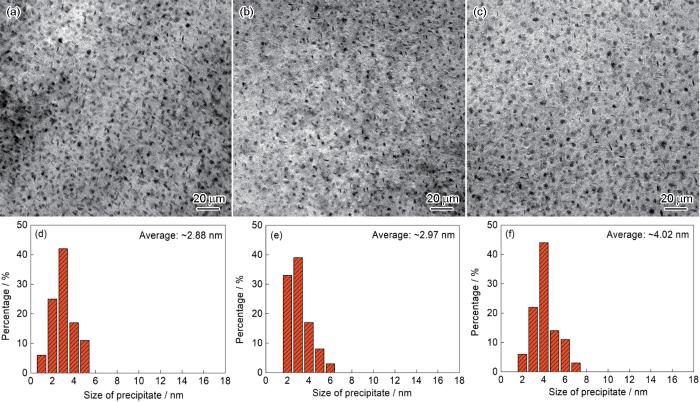

圖4所示為不同時效狀態未增強合金沿[110]Al方向觀察的析出相形貌。如圖4a所示,在120℃時效2 h后未增強合金的析出相尺寸較小,分布十分均勻。η'相在三維空間中是具有一定厚度的圓盤狀,時效過程中,優先沿直徑方向生長,而厚度幾乎保持恒定[22]。由于沉淀相與Al基體有多種取向關系,因此[110]Al平面上η'相的投影可以表現為圓盤狀或短棒狀[23] (圖4a)。如圖4b和c所示,隨著時效時間的延長,時效10和24 h后未增強合金中析出相的形態、尺寸和密度并無明顯差異,說明在不升高時效溫度的條件下,析出相的長大是非常緩慢的。因此,在較長的時效時間里,未增強合金能保持高硬度和高強度(圖2a和3a)。為了進一步分析析出相尺寸的變化規律,對各狀態下合金的析出相尺寸進行統計(圖4d~f)。時效2、10和24 h未增強合金的析出相平均尺寸分別約為2.88、2.97和4.02 nm。隨時效時間的延長,析出相尺寸緩慢增大,且尺寸分布均比較集中。

圖4

圖4 不同時效狀態未增強合金沿[110]Al方向的析出相形貌和尺寸統計柱狀圖

Fig.4 Precipitation morphologies (a-c) and size statistic plots (d-f) of Al-7.5Zn-2.8Mg-1.7Cu alloy under different aging treatment conditions taken along [110]Al zone axis (a, d) under-aged (120oC, 2 h) (b, e) under-aged (120oC, 10 h) (c, f) T6-treated (120oC, 24 h)

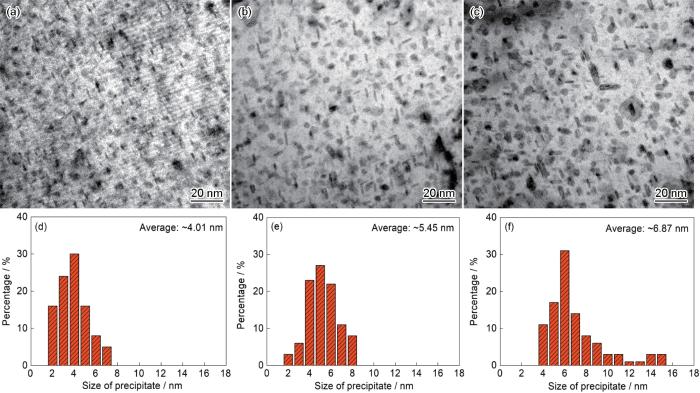

圖5為不同時效狀態復合材料沿[110]Al方向觀察的析出相形貌。復合材料中析出相的形態與未增強合金的基本相似,而相同時效條件下復合材料析出相的尺寸和兩相之間距離均比基體合金的更大(圖5a~c),說明SiC顆粒對沉淀相的析出和長大具有明顯的促進作用。如圖5d~f所示,在120℃時效2、10和24 h后復合材料析出相的平均尺寸分別約為4.01、5.45和6.87 nm。各時效狀態下復合材料析出相的尺寸分布均比未增強合金更加分散。一方面,SiC顆粒與Al基體之間的熱膨脹系數不同,熱變形加工或熱處理后可能在近界面基體內引入錯配位錯,導致位錯增殖[24],位錯線可以引起析出相的異質形核和優先長大[25],導致析出相尺寸不均勻。另一方面,SiC顆粒也能引起基體中Mg元素分布不均勻[18],在Mg含量較高的區域,溶質原子的高含量有利于MgZn2相的長大,也可能導致析出相尺寸不均勻。

圖5

圖5 不同時效狀態復合材料沿[110]Al方向的析出相形貌和尺寸統計柱狀圖

Fig.5 Precipitation morphologies (a-c) and size statistic plots (d-f) of SiC/Al-7.5Zn-2.8Mg-1.7Cu composite under different aging treatment conditions taken along [110]Al zone axis (a, d) under-aged (120oC, 2 h) (b, e) under-aged (120oC, 10 h) (c, f) T6-treated (120oC, 24 h)

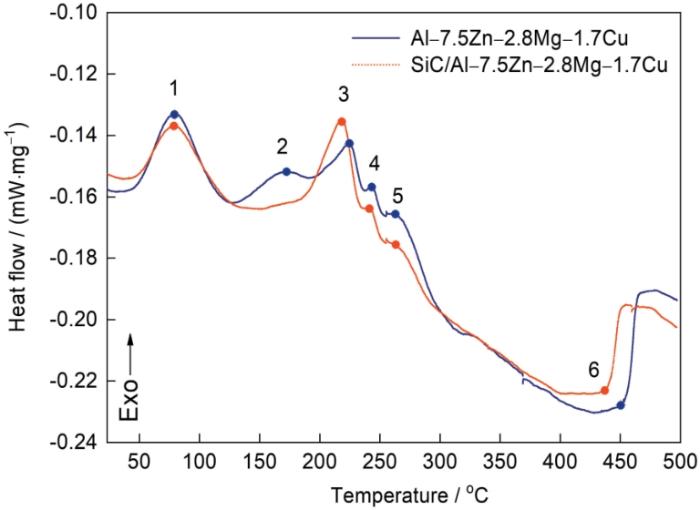

為了進一步分析各沉淀相的演變規律,固溶處理(470℃、2 h)后未增強合金和復合材料的DSC曲線如圖6所示。在23~500℃溫度區間內,未增強合金存在6個明顯的特征峰,而復合材料只有5個明顯的特征峰,這些峰對應的溫度列于表1。

圖6

圖6 固溶態未增強合金和復合材料的DSC曲線

Fig.6 DSC curves of the solution treated (470oC, 2 h) unreinforced alloy and composite

表1 固溶態未增強合金和復合材料DSC曲線中各峰值點(見圖6)的溫度 (oC)

Table 1

| Peak | Unreinforced alloy | Composite |

|---|---|---|

| 1 | 79 | 79 |

| 2 | 172 | - |

| 3 | 224 | 218 |

| 4 | 243 | 240 |

| 5 | 262 | 262 |

| 6 | 450 | 438 |

根據已有研究報道[26,27],未增強合金中,峰1和峰2分別與GP區和η'相的形成有關;峰3和峰4對應的是2種類型η相的析出;對于峰5的分析目前沒有明確的結論,但是普遍認為其可能與S相的形成有關;峰6則是由η相溶解吸熱所形成的。與基體合金相比,復合材料中峰1有輕微的削弱,說明形成GP區的含量略有降低。峰2幾乎消失,說明復合材料中η'相的析出量極低,甚至可能沒有。但這與以往的研究結果不符,Wu等[28]認為B4Cp/Al-Zn-Mg-Cu復合材料的時效析出序列依然與Al-Zn-Mg-Cu合金一致,即過飽和固溶體(SSS)-GP區-η'相-η相。也有研究[29]表明,部分η相的形核可以不經過η'相,而是由SSS直接轉變而成,因此時效析出序列可能會被改變。而在SiC/Al-Zn-Mg-Cu復合材料中,η'相的析出進程很可能被加速,使得低溫時已有部分η'相形核。η'相以均勻的速度在復合材料中析出,集中放熱的現象被減弱,導致峰2不明顯。復合材料的峰3和峰6均向左平移,說明η相的形成和溶解動力學均被加速。

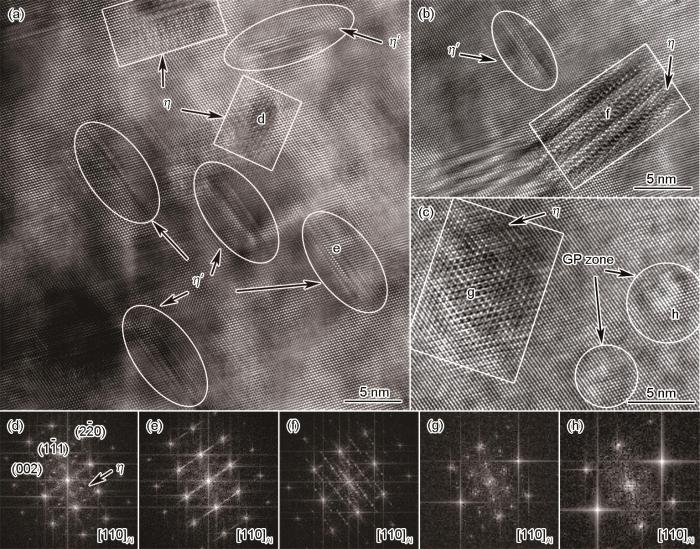

圖7所示為T6態(120℃、24 h)復合材料沿[110]Al方向的析出相HRTEM像和典型析出相的快速Fourier變換(FFT)花樣。在圖7a~c中,方框標出的析出相與Al基體是非共格關系,該相為η相[7,26],其形貌為圓盤狀或粗棒狀。圖7d、f和g是對應圖7a~c中指定區域的FFT花樣,可以明顯觀察到花樣中除Al基體的斑點以外還存在η相的斑點[30]。析出相形成過程中可能存在層錯,使得斑點有拉絲現象(圖7f)。橢圓標出的析出相與Al基體是半共格關系,該相為η'相[26,30],其形貌多為細長的棒狀。圖7e為η'相的FFT花樣,由于η'相是過渡相,與Al基體的晶格錯配角較小,因此η'相的斑點較微弱[31],但是在η'相的高分辨像中可以觀察到晶格畸變和錯配現象(圖7a)。圖7c中圓圈標出的析出相是與Al基體完全共格的GP區,其形貌為小圓盤狀。圖7h顯示的是GP區的FFT花樣,花樣中只有Al基體的斑點,且GP區的高分辨點陣與Al基體完全共格。在T6態復合材料中,GP區、η'相和η相同時存在,且根據各相數量分析,其主要強化相為η'相。然而DSC曲線中代表η'相析出的放熱峰2十分微弱,這與在HRTEM下觀察到大量η'相的結果不符。由于SiC顆粒加入鋁合金基體中,引入了大量的界面和錯配位錯[6],為沉淀相提供形核質點,促進異質形核[18,22]。因此,部分GP區可能以異質形核的方式優先析出,隨溫度升高,另一部分GP區以均質形核的方式析出,先后形成的GP區分別長大,并向η'相轉化。GP區向η'相的轉化過程被分散,導致復合材料DSC曲線峰2不明顯,但復合材料的時效析出序列未改變,仍為SSS-GP區-η'相-η相。

圖7

圖7 T6態復合材料沿[110]Al方向的析出相高分辨透射照片和快速Fourier變換花樣

Fig.7 HRTEM images (a-c) of the precipitation in the T6 treated composite taken along [110]Al zone axis, and the fast Fourier transformation (FFT) patterns (d-h) of the marked zone in the HRTEM images in Figs.7a-c

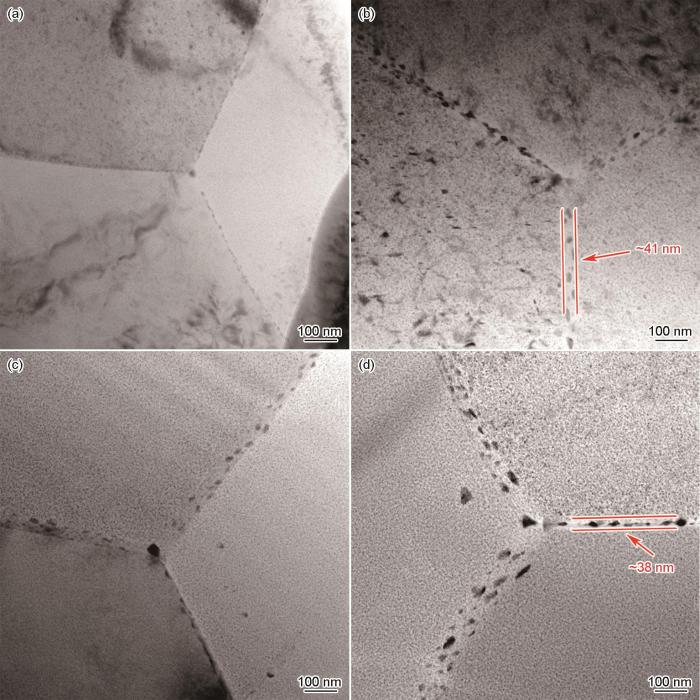

圖8顯示的是不同時效狀態未增強合金和復合材料晶界的TEM明場像。如圖8a和c所示,時效2 h的基體合金和復合材料晶界上均有明顯的第二相析出,且復合材料晶界相的數量更多一些。由于時效時間較短,晶界相的尺寸均較小。如圖8b和d所示,在時效24 h的未增強合金和復合材料中,晶界處無析出帶(PFZ)開始形成,其寬度分別約為41和38 nm。晶界相均是非連續的,且與欠時效態(120℃、2 h)材料相比,其尺寸和數量都有明顯增加。隨時效時間的延長,晶界相不斷長大。各時效狀態下,復合材料與未增強合金晶界的PFZ寬度差異不大,但是復合材料晶界相的數量明顯更多,這可能是由于晶界能量較高,容易引起析出相優先析出和元素的偏聚[18],而復合材料中的錯配位錯加速了溶質原子擴散,促進了晶界相的形核和長大[25,32]。晶界相的長大需要消耗周圍的溶質原子,使得晶界附近溶質原子貧化而形成具有一定寬度的PFZs。復合材料中溶質原子擴散速率快,溶質原子的補償能力強,因此在復合材料晶界相更多的情況下,PFZ寬度依然略低于未增強合金。晶界相(圖8d)的形成和SiC/Al界面反應都將消耗部分溶質原子,是復合材料晶粒內部析出相密度降低的主要原因(圖4)。

圖8

圖8 未增強合金和復合材料不同時效處理后晶界的TEM明場像

Fig.8 Bright-field TEM images of grain boundaries of the unreinforced alloy (a, b) and the composite (c, d) (a, c) aging 2 h at 120oC (b, d) T6-treated (120oC, 24 h)

綜上所述,相同時效條件下復合材料的時效析出進程明顯比未增強合金更快,SiC顆粒的加入促進析出相的析出和長大。時效2 h復合材料的沉淀相平均尺寸已達到4.01 nm,接近時效24 h未增強合金沉淀相水平。時效2~10 h,復合材料電導率上升明顯快于未增強合金,GP區向η'相的轉化速率被加快。由于GP區具有均質形核和異質形核2種形成方式,其析出過程存在先后差異,先形成的GP區迅速長大并向η'相轉化,η'相形成過程被分散,導致復合材料DSC曲線中η'相形成的放熱峰弱化,而在HRTEM下卻可以觀察到大量η'相。在未增強合金中,需要足夠高的溫度為原子的擴散和沉淀相的長大提供驅動力,各相的轉變過程受溫度影響明顯,且比較集中,沉淀相尺寸均勻性更高。而在復合材料中,錯配位錯加速了原子的擴散和相的轉變[25,32],使得低溫下GP區就有向η'相轉變的趨勢,短時間時效的沉淀相就可以快速長大。時效10 h,復合材料中固溶原子大量脫溶,達到了最佳硬化效果,屈服強度也達到最高值。延長時效時間,已形成的沉淀相繼續長大,也有少量新的GP區形成,沉淀相粗化和新相形成相互制約,使得時效10~24 h復合材料硬度存在波動。隨著溶質原子的消耗,時效24 h的復合材料硬度達到了第二次峰值,由于沉淀相粗化,復合材料屈服強度略有降低,但此時沉淀相析出更充分,材料可以容納更多位錯,加工硬化能力的提升使得復合材料抗拉強度達到最大值。然而,在相同的時效條件下,與未增強合金相比,復合材料晶界處的第二相數量更多、尺寸更大,這些優先形核并長大的第二相和SiC/Al界面反應產物均可以減少基體晶粒內部溶質原子數量,抑制均勻形核,導致復合材料析出相密度降低。在本實驗中,T6態復合材料的強度與基體合金的相似,SiC顆粒并未表現出以往在2000和6000系基體合金中應有的強化效果[33~35]。此前在低Mg的SiC/7085Al復合材料研究[18]中發現,SiC/Al界面反應消耗了基體中的Mg,減弱了復合材料沉淀強化作用,使得最終T6態復合材料強度低于7085Al合金。雖然本實驗中所選擇的基體Mg含量更高一些,SiC顆粒對復合材料沉淀強化的負作用被削弱,但是相比于未增強合金,T6態復合材料中析出相的密度較低,尺寸均勻性較差,仍然使得復合材料的強度優勢不明顯。

3 結論

(1) SiC顆粒對復合材料的時效過程具有促進作用,復合材料的時效硬化速率比未增強合金更快,并且在時效10和24 h兩次達到其硬度最大值(238 HV),時效24 h的復合材料具有最高抗拉強度(663 MPa)。120℃時效24 h是適用于復合材料的T6熱處理工藝。

(2) SiC顆粒沒有改變Al-Zn-Mg-Cu合金的時效析出序列,仍為SSS-GP區-η'-η相,且在T6態復合材料中3種沉淀相同時存在,其中過渡相η'相是主要強化相。

(3) 粗大的晶界相和界面反應產物均使得復合材料晶粒內部溶質原子被消耗,析出相密度降低。SiC顆粒引入的錯配位錯將促進析出相的形核和長大。因此,與T6態未增強合金相比,復合材料的析出相密度更低,尺寸更大。