-

福建省三鋼集團有限責任公司,福建 三明 365000

- 摘要:設備正常運行是保障生產的前提,通過分析設備故障現象,深度剖析其發(fā)生機理,對設備缺陷和潛在不利因素進行改進與預防,可以有效地避免設備故障發(fā)生。本文通過對?385 mm懸臂軋機結構進行改進和運行管理制度進行優(yōu)化,有效地降低軋機運行故障率,降低了生產成本的同時增加了經濟效益,為同行業(yè)在精軋區(qū)安全可靠地運行?385 mm懸臂軋機提供了借鑒。

福建省三鋼集團有限責任公司(簡稱“福建三鋼”)一棒原生產線采用扭轉軋制,生產過程中存在軋制工藝控制不穩(wěn)、主要經濟技術指標落后等問題。另外,新國標實施后造成噸鋼成本大幅提高,影響企業(yè)的經濟效益[1]。鑒于此,福建三鋼一棒線擬采用高速棒材單線軋制,通過控軋控冷實現微合金少量化,從而有效降低噸鋼成本[2]。由于?18 mm螺紋鋼的軋制速度達到25 m/s且進入軋機時的紅鋼溫度為820 ℃時,才能滿足控軋控冷工藝要求,因此調查研究后,確定最后2架精軋機采用?385 mm懸臂軋機,平立布置,其高軋制力和高速度符合現場的使用工況。然而,改造完成后的2架軋機運行時,輥箱油膜軸承多次燒損,立式軋機傳動箱軸承損壞2次,頻繁的故障導致生產線多次非計劃停機,嚴重影響了生產線的正常運轉。本文對2架?385 mm懸臂精軋機運行故障的原因進行了重點闡述與分析,并通過設備結構的改進和運行管理的優(yōu)化,提高了設備的可靠性和使用壽命。

1. ?385 mm懸臂軋機結構特點和性能

?385 mm懸臂軋機采用平-立交替布置形式,可消除軋件扭轉,減少工藝故障,軋件運行穩(wěn)定性加大。軋機為軋輥箱插入式結構。機架由軋輥箱和傳動箱組成,軋輥箱插入傳動箱即構成軋機機架。軋輥箱體通過法蘭面板與傳動箱連接。軋輥箱體內裝有偏心蝸輪、蝸桿機構用來調整輥縫;偏心蝸輪、軸套內裝有油膜軸承和軋輥軸。水平軋機與立式軋機的軋輥箱可以進行互換。

輥縫的調節(jié)分為自動調節(jié)和手動調節(jié)。手動調節(jié)是通過手搖減速機帶動一根左旋、右旋的蝸桿,使兩組偏心軸套相對旋轉,兩軋輥軸的間距隨偏心套的偏心相對軋線對稱移動而改變輥縫,并保持原有軋線及導衛(wèi)的位置不變。自動調節(jié)是通過液壓馬達旋轉來帶動。

輥環(huán)通過錐形襯套直接安裝在懸臂的軋輥軸上,軋輥軸再以薄油膜潤滑的滑動軸承內轉動。?385 mm懸臂軋機的主要技術參數見表1。

2. ?385 mm懸臂軋機運行故障分析

2.1 傳動箱故障原因分析

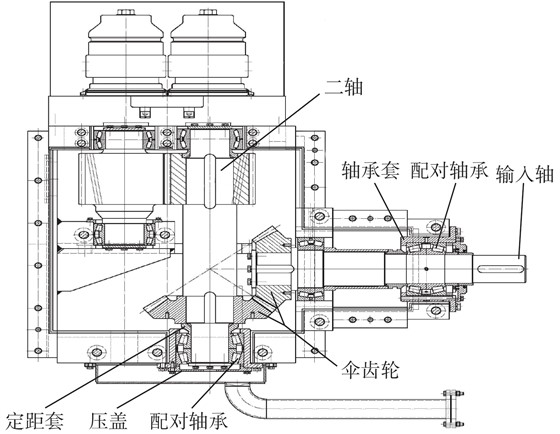

福建三鋼一棒線單線控軋改造后,生產線調試運行階段?385 mm立式懸臂軋機的傳動箱發(fā)生過2次軸承損壞事故,分別為輸入軸中的配對軸承和二軸下端的配對軸承。?385 mm立式懸臂軋機的裝配圖如圖1所示。

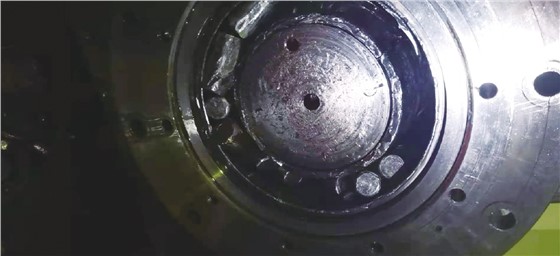

對兩次故障產生的原因進行了檢測分析。第一次故障時,輸入軸中的配對軸承保持架斷裂,造成軸承抱死,且軸承外圈軸承套變形,左側軸承同步抱死,輥箱中的兩根軋輥軸上下高度不一致,出現錯輥現象,該故障還造成輥箱油膜軸承燒損,如圖2所示。第二次故障時,二軸下端的配對軸承保持架斷裂,也導致了輥箱油膜軸承燒損,且二軸軸頸磨損嚴重,定距套、壓蓋變形嚴重,傘齒輪表面出現剝落現象,如圖3所示。

通過對2次故障進行總結分析發(fā)現,傳動箱故障原因是廠家在對傳動箱配對軸承進行設計、裝配時,配對軸承外圈未壓死,存在軸向竄動。軋機運行時,軸向竄動造成軸承保持架斷裂,傳動箱發(fā)生故障進而引發(fā)輥箱油膜軸承燒損。

2.2 輥箱故障原因分析

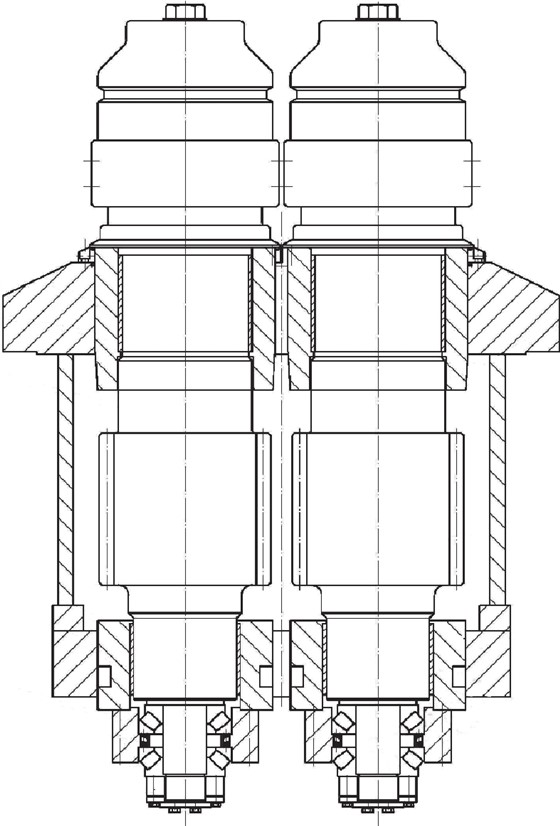

?385 mm懸臂精軋機調試運行階段,共出現過5次輥箱油膜軸承燒損故障,輥箱裝配圖如圖4所示。其中2次為立式懸臂軋機傳動箱故障造成輥箱油膜軸承燒損故障,3次為水平懸臂軋機輥箱油膜軸承燒損故障,輥箱燒損情況如圖5所示。

通過對水平懸臂軋機3次輥箱損壞故障進行分析發(fā)現,油膜軸承燒損有以下原因:

(1)錐套掉壓[3]。零件方面,由于錐套加工不到位造成其內腔錐度與軋輥軸的錐度不匹配;輥環(huán)裝配方面,輥環(huán)安裝時,未按照要求對所有零件表面進行清洗,造成錐套與軋輥軸、輥環(huán)接觸面積不夠。生產時,在軋制力作用下,錐套掉壓,輥環(huán)松動,出現相對滑動現象,進而破壞軋機的動平衡,造成輥箱油膜軸承燒損。

(2)油膜軸承間隙過小。對于油膜軸承而言,油膜軸承間隙的大小決定著油膜的薄厚,同時也影響著最小油膜厚度,進而決定著油膜軸承的承載力。軸承間隙過小,造成油膜較薄,無法形成穩(wěn)定、剛性足夠的油膜[4],造成錐、襯套之間產生邊界摩擦或干摩擦,導致接觸部分溫度過高,進而發(fā)生輥箱油膜軸承燒損故障。

(3)換輥工具缺陷。換輥工具由裝輥工裝、卸輥工裝及液壓控制系統(tǒng)組成。專用液壓控制系統(tǒng)用來實現輥環(huán)的安裝和拆卸。由系統(tǒng)產生壓力,作用在換輥工裝(裝輥和卸輥)上,使輥環(huán)上的錐套壓緊或者松開。由于液壓控制系統(tǒng)和裝輥工裝設計上的缺陷,造成錐套打壓時出現虛假壓力,導致裝輥時錐套未裝到位。

(4)潤滑油黏度不足。油膜軸承油膜的形成,必須使軸的轉動速度,潤滑油的黏度及承載情況等匹配恰當。對于載荷大的油膜軸承,宜選用黏度大的潤滑油。?385 mm懸臂軋機油膜軸承設計時使用的是美孚533#潤滑油,黏度不足,導致油膜軸承無法形成油膜。

(5)油溫波動大。通過調研可知油膜形成的最佳溫度為40±2 ℃,現場作業(yè)時油溫波動較大,偶爾偏離最佳溫度,可能造成油膜無法形成。

(6)油品質量不達標[5]。合格的油品質量是保證設備正常運行的前提。油品質量不達標將直接造成輥箱油膜軸承燒損故障。

3. ?385 mm懸臂軋機改進及優(yōu)化

3.1 設備改進措施

(1)立式軋機傳動箱改進措施:一是傳動箱在裝配時,配對軸承的外圈進行壓死,防止軸向竄動損壞軸承保持架;二是二軸下端的軸承套上端高度增加10 mm,防止回油雜質流入軸承內,當雜質進入軸承內時,大顆粒的雜質將會破壞油膜軸承油膜的形成,導致油膜軸承燒損。

(2)輥箱改進措施:通過分析油膜軸承運行情況發(fā)現,靠近輥環(huán)端的油膜軸承燒損嚴重且更容易發(fā)生故障;遠離輥環(huán)端的油膜軸承的使用情況相對較好。油膜軸承間隙是否合理是關系軋輥軸和油膜軸承間能否形成正常油膜的關鍵[6]。一般情況下對于棒材軋機來說,軸承間隙最好在軸頸直徑的1‰~2‰之間[3],靠近輥環(huán)端的軸頸為?245 mm;因此,將油膜軸承的間隙由0.27~0.32 mm放大至0.40~0.45 mm,提高輥箱的容錯率。

(3)油膜軸承油壓:油壓越高,油膜軸承的剛度越高,能夠承載的軋制力越大[7]。因此提高油膜軸承潤滑油的進油壓力,將進油壓力由0.45 MPa提高到0.6 MPa以上。

(4)提高潤滑油的黏度:油膜軸承的承載能力與潤滑油的黏度成正比,潤滑油黏度低,油膜軸承承載能力下降,容易出現金屬接觸摩擦,導致油膜軸承燒損[8]。為了提高潤滑油的黏度,將原先的美孚533#潤滑油替換成美孚533#潤滑油和美孚537#潤滑油混合體,兩者比例為2:1,進而將潤滑油黏度由220 mm2/s提升至250 mm2/s。

(5)潤滑油油溫控制:油溫上升時,潤滑油黏度下降,導致油膜軸承承載能力下降。因此在供油管路上增加氣動薄膜調節(jié)閥用來調節(jié)潤滑油的油量和溫度,保證油箱內溫度穩(wěn)定在40±2 ℃,回油溫度不超過60 ℃。

3.2 管理方面優(yōu)化

(1)定期監(jiān)測油品質量:制定油品化驗制度,定期取樣化驗油品中水分、清潔度、黏度,保證油品質量符合要求。其中,油液含水量小于0.1%,過濾精度為10 μm,油液清潔度7~8級,黏度變化在±10%之間,如有指標超標立即對油液進行處理。

(2)增加監(jiān)測手段:添加輔助設備實時監(jiān)控?385 mm懸臂軋機的溫度和振動情況,若其數值達到報警值時,立即停機并通知相關人員對軋機進行檢查。

(3)制定標準作業(yè)流程:編寫輥箱裝配標準流程和輥箱使用標準流程,避免人為因素造成輥箱故障。

此外,總結制定了?385 mm懸臂軋機常見故障、原因及解決辦法,如表2所示,大幅提高軋機的檢修效率,提升設備生產效率和使用壽命。

4. 改進后效果

通過對?385 mm懸臂軋機的設備結構進行改進和日常運行管理上進行優(yōu)化,大幅度地降低了軋機的故障率,輥箱從原先的每月?lián)p壞一次降低為平均三個月?lián)p壞一次。輥箱油膜軸承燒損一次的設備維修費約17萬元,生產線的停機更換時間約150 min,輥箱故障率的降低極大地降低了生產成本,為企業(yè)增加了經濟效益。

5. 結束語

本文深入剖析了?385 mm懸臂精軋機運行中發(fā)生故障的內在機理,結合實際情況對造成設備故障的原因進行分析總結,并采取了相應的措施進行改進。通過對?385 mm懸臂軋機設備結構的改進和運行管理的優(yōu)化,傳動箱裝配要求及結構的改進,輥箱油膜軸承間隙的放大,并配合軋機運行管理的優(yōu)化,輥箱的損壞由每月一次降為平均三個月一次,極大地降低了設備運行的故障率,節(jié)省了設備維修費和生產線的停機更換時間,保證企業(yè)生產的正常運轉,為企業(yè)增加了經濟效益。

來源:金屬世界