- 摘要:U型鋼屬于經(jīng)濟(jì)斷面鋼材,也是節(jié)能材料。U型鋼常加工成弧形,腿與梁弧形連接做成U型鋼支架。U型鋼支架是一種被動支護(hù),抗拉強(qiáng)度、抗壓強(qiáng)度較高,同時具有良好的韌性性能,支撐力較高,支護(hù)強(qiáng)度大,可多次使用,被廣泛地應(yīng)用于礦山巷道,特別是在深部復(fù)雜巷道以及松軟煤層巷道中。U型鋼在冷彎加工過程中出現(xiàn)最多的問題是加工開裂。本文對U型鋼加工過程中出現(xiàn)開裂原因進(jìn)行分析,指出加工開裂原因為異常組織、表面缺陷、夾雜物超標(biāo)及井下作業(yè)的集中受力并提出相應(yīng)的解決辦法。

隨著煤炭開采深度的增加,尤其中原地區(qū)部分煤礦已開采到地下千米深,開采井下環(huán)境越來越復(fù)雜,巷道斷面不斷增大,巷道承受礦壓也明顯增加,對巷道支護(hù)強(qiáng)度提出越來越高的要求。經(jīng)過長期的實踐,礦用U型鋼加工成的可伸縮性拱形金屬支架獲得了廣泛的應(yīng)用,該支架具有承載能力強(qiáng)、有一定的可伸縮性、維修量小、復(fù)用次數(shù)高等一系列優(yōu)點,還可以延長巷道使用壽命,改善安全生產(chǎn)。

唐鋼中型作業(yè)區(qū)1964年開始研制、生產(chǎn)礦用支護(hù)型鋼,先后開發(fā)18U、25U、29U、36U、40U,材質(zhì)主要為20MnK、Q400。唐鋼中型作業(yè)區(qū)著力于U型鋼的標(biāo)準(zhǔn)制定,工藝技術(shù)的完善,產(chǎn)品規(guī)格系列化,建立了按國際先進(jìn)標(biāo)準(zhǔn)組織生產(chǎn)的工藝生產(chǎn)路線,形成了年產(chǎn)系列礦用U型鋼40萬t的生產(chǎn)能力,產(chǎn)品在國內(nèi)的覆蓋面達(dá)40%以上,成為我國礦用U型鋼最早也是最主要的生產(chǎn)廠家。

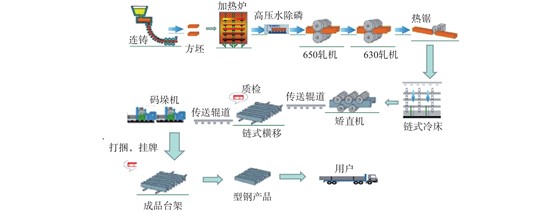

1. 生產(chǎn)工藝

U型鋼作為制造煤礦巷道柔性金屬支架的主要型鋼,具有諸多優(yōu)點:優(yōu)良的力學(xué)性能、較高的抗拉、抗壓強(qiáng)度和良好的韌性性能,有利于提高支架承載能力。唐鋼生產(chǎn)礦用U型鋼成分和性能如表1和表2。U型鋼的抗彎截面模量在縱向和橫向上比較接近,材料使用比較經(jīng)濟(jì),同時有利于提高支架的穩(wěn)定性。U型鋼連鎖后在鎖緊和受力過程中,上下型鋼能內(nèi)外吻合,接觸面積大,滑移平穩(wěn),并使其受力良好。U型鋼的幾何形狀還有利于鋼材軋制、支架的加工制造以及修理、搬運[1]。因此礦用U型鋼在國內(nèi)外得到廣泛使用。

U型鋼生產(chǎn)工藝流程如圖1所示。

2. 開裂原因分析

礦用U型鋼拱形支架是由三節(jié)(或多節(jié))U型鋼構(gòu)件組成,并用螺栓箍緊如圖2所示。U型鋼可縮性支架具有良好的伸縮性,連接(卡緊)裝置有一定摩擦力,支架足夠的初撐力,斷面利用率高,承載能力比同規(guī)格的金屬支架大,穩(wěn)定性好等優(yōu)點。

U型鋼加工工藝:拱形支護(hù)的制造設(shè)備有滾壓成型和液壓成型兩種加工方法,由于20MnK材質(zhì)U型鋼硬度、強(qiáng)度相對較高,用戶在加工過程中出現(xiàn)的主要問題為加工開裂,因此,本文對唐鋼U型鋼產(chǎn)品近幾年發(fā)生的開裂問題進(jìn)行分類匯總,找出造成加工開裂的主要原因,并制定相關(guān)解決措施。

2.1 加工開裂

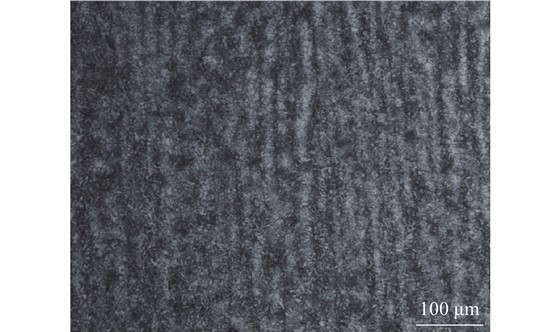

U型鋼存在異常組織導(dǎo)致加工過程中出現(xiàn)開裂,且開裂多以縱向開裂為主。U型鋼主要材質(zhì)20MnK,軋制后隨空冷主要組織為鐵素體、珠光體,如圖3所示。

2.1.1 母材異常組織

2014年3月份用戶反映U型鋼加工過程中出現(xiàn)頂端鋸口處縱向裂紋,如圖4所示,斷口周邊未出現(xiàn)明細(xì)表面損傷。

取斷口試樣進(jìn)行分析,邊部存在異常組織索氏體(圖5)。由于索氏體組織強(qiáng)度較高、塑性差,造成組織的不均勻,U型鋼在彎曲過程中端部橫向的拉應(yīng)力導(dǎo)致撕裂。

經(jīng)分析,缺陷產(chǎn)生的原因為原材料問題。生產(chǎn)現(xiàn)場調(diào)查發(fā)現(xiàn),生產(chǎn)時間均為2月份,北方天氣比較寒冷,在鋸切過程中,鋸片冷卻水澆在鋼表面,加快了冷卻速度,造成異常組織的存在。采取措施:生產(chǎn)過程中,加強(qiáng)生產(chǎn)工藝管理,杜絕非工藝?yán)鋮s水噴灑到鋼材上。

2.1.2 火切空冷造成組織異常

U型鋼加工過程相對較簡易,針對切定尺采用火焰切割的加工廠家,在冷彎的過程中出現(xiàn)從火焰切割處發(fā)生的縱向開裂如圖6所示,取開裂部位樣品,進(jìn)行金相分析,斷口邊部出現(xiàn)針狀貝氏體組織如圖7所示,內(nèi)部組織為正常組織鐵素體+珠光體如圖8所示。

由于我國北方冬天天氣比較寒冷,火焰切割后會造成切口周圍組織奧氏體化,切割后無保溫措施,空冷速度較快,造成異常組織存在,冷彎過程中,由于切口處斷面存在不利于形變的貝氏體組織,且斷面不規(guī)整,受力彎曲加工時易造成由切口引發(fā)的開裂。因此,在冬季切定尺時,盡量采用鋸切工藝,如工藝無法滿足,火焰切割后采取保溫緩冷措施,避免造成異常組織形成。

2.2 表面缺陷

造成U型鋼表面損傷的原因有兩種。一種是U型鋼生產(chǎn)、運輸過程中由于磕碰造成表面損傷;一種是U型鋼由于加工不當(dāng)造成U型鋼表面損失,形成裂紋源,由于20MnK材質(zhì)U型鋼強(qiáng)度高,加工過程中對裂紋源敏感性高,彎曲過程中易造成開裂。

例如,某U型鋼加工企業(yè)在使用唐鋼U型鋼加工過程中反映開裂較多,斷口形狀如圖9。

現(xiàn)場跟蹤用戶加工使用過程發(fā)現(xiàn),在冷彎U型鋼過程中,為了增加U型鋼與加工輪之間的摩擦力,在加工輪表面刻出很多不平整的缺口,如圖10所示,在彎曲過程中加工輪不停轉(zhuǎn)動導(dǎo)致U型鋼表面出現(xiàn)嚴(yán)重挫傷,產(chǎn)生裂紋源,再冷彎過程中發(fā)生開裂。控制U型鋼在生產(chǎn)、運輸過程中磕碰現(xiàn)象,用戶在后續(xù)加工過程中確保加工輪、加工模具表面光滑,杜絕加工過程中造成U型鋼表面損傷。

2.3 鋼夾雜物超標(biāo)

2016年10月份用戶反映唐鋼36U型鋼加工發(fā)生開裂,現(xiàn)場取缺陷部位試樣做金相和化學(xué)成分分析,試樣力學(xué)性能未發(fā)現(xiàn)明細(xì)異常,但鋼中夾雜物明顯超標(biāo),如圖11所示,主要為C類夾雜物。

非金屬夾雜物是造成U型鋼冷彎開裂的裂紋源,鋼中非金屬夾雜物的存在大大破壞了鋼基體的連續(xù)性和致密性,從而使鋼的橫向和縱向性能出現(xiàn)明顯的差異[2],U型鋼在受到外力作用時,有夾雜物部分與變形基體間就會出現(xiàn)裂紋,隨著變形進(jìn)一步加劇,裂紋會持續(xù)擴(kuò)展,直至發(fā)生開裂。

為減少夾雜物,降低夾雜物等級,冶煉過程中提高轉(zhuǎn)爐終點碳,將終點碳控制目標(biāo)提高至質(zhì)量分?jǐn)?shù)0.06%以上,減少含鋁脫氧劑使用量;優(yōu)化軟吹效果,將軟吹時間由3 min,提高至5 min;提高出鋼口擋渣效果,出鋼口更換標(biāo)準(zhǔn)由300爐降低至280爐,減少由爐渣帶入的鋁夾雜。

2.4 其他情況

唐鋼生產(chǎn)20MnK材質(zhì)U型鋼具備較高強(qiáng)度及硬度,加工成拱形支撐架可承受支撐力大。在使用過程中,會產(chǎn)生表面刮傷或磕碰傷,在受力過程中以表面?zhèn)厶帪殚_裂源隨著受力增加最終導(dǎo)致開裂。這種情況在井下發(fā)生較多,由于井下作業(yè)空間有限,搬運過程中如果不注意難免發(fā)生磕碰。另外,井底地質(zhì)環(huán)境惡劣,U型鋼做支撐時,如果支撐部位不整齊,很容易發(fā)生受力集中現(xiàn)象,進(jìn)而發(fā)生開裂,失去支撐效果,危險相對較大。因此注意U型鋼在運輸、加工、使用過程中避免產(chǎn)生磕碰及受力集中現(xiàn)象。

3. 結(jié)束語

(1)異常組織易造成U型鋼加工開裂,應(yīng)杜絕生產(chǎn)過程中由水冷造成異常組織形成;加工過程中,針對火焰切割應(yīng)在切割部位采取緩冷措施。

(2)U型鋼表面損傷易形成是裂紋源造成冷彎開裂,生產(chǎn)、加工過程中確保U型鋼表面無損壞。

(3)冶煉過程中提高轉(zhuǎn)爐終點碳,控制含鋁脫氧劑的使用量,降低夾雜物等級。

(4)在巷道支撐作業(yè)時,避免受力不均勻?qū)е戮植考惺芰Πl(fā)生開裂。

來源:金屬世界