高強度螺栓抗疲勞分析與提高質量檢測

本次我們來探討一下,如何提高緊固件的抗疲勞性能以及提高螺栓性能的課題。

保證載荷條件

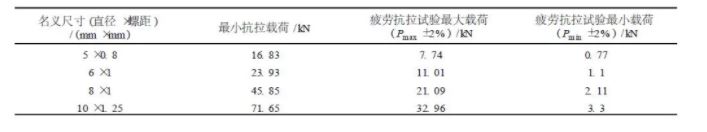

高強螺栓的抗疲勞試驗,我們首先需要考慮。載荷條件,這里指的載荷條件是當做疲勞試驗時,對螺栓施加的最大和最小載荷值。目前ISO和我國規范對σb ≥1 200MPa等級以上的螺栓,都把最大載荷值規定為螺栓最小抗拉破壞載荷的46% - K值(載荷系數) 。

規范中對不同直徑的螺栓規定了最小破壞載荷標準值,它既作為靜拉強度的驗收依據,又作為疲勞試驗的載荷依據(疲勞抗拉試驗最大載荷=最小抗拉載荷×載荷系數K) 。例如對合金鋼凸頭螺栓,K值取0. 46。見表1。

1.2 壽命指標

在上述的載荷規定下,還有統一的壽命指標。即在規范規定的抽樣樣品中,最小循環次數不小于4. 5 ×104 次, 凡樣品中超過13 ×104 次的只按13 ×104次計平均值。

1.2 壽命指標

在上述的載荷規定下,還有統一的壽命指標。即在規范規定的抽樣樣品中,最小循環次數不小于4. 5 ×104 次, 凡樣品中超過13 ×104 次的只按13 ×104次計平均值。

1 螺栓原材料質量

螺栓規格

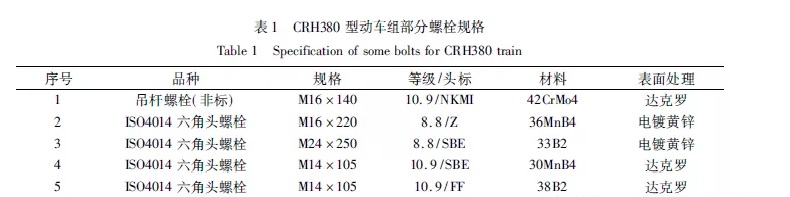

螺栓制造必須符合ISO898—1: 2009《緊固件機械性能螺栓、螺釘和螺柱》標準規范,緊固件所需材料碳素結構鋼、合金結構鋼符合DIN EN 20898—1、DIN EN 20898—2 及ISO898—1、ISO898—2 規定的鋼制螺栓及螺母與螺栓連接( 件) 。CRH380 型動車組部分螺栓規格,見表1。

化學成分對比

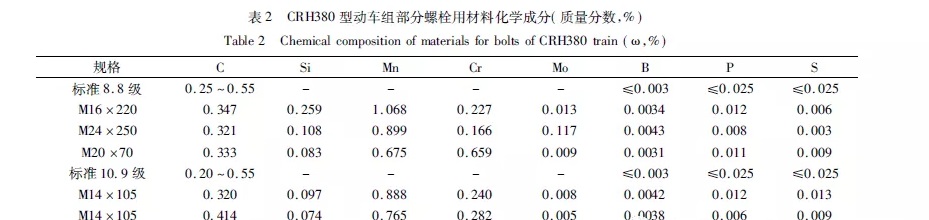

采用德國OBLF 公司GS1000 直讀光譜儀,參照標準DIN EN 20898—1 及ISO898—1、規定,對CRH380 型動車組部分螺栓用材料進行成分分析,結

果見表2。從其結果來看,動車組螺栓與國內螺栓用材料有較大的不同,主要采用的標準的不同,歐盟一般采用EN 10263—2005《冷鐓和冷擠壓鋼線材、棒材和線材》第4 部分的鋼種,而國內生產一般用GB /T國標和采用JIS G3507,JIS G4053 或者SAE、ASTM 、臺灣中鋼標準。

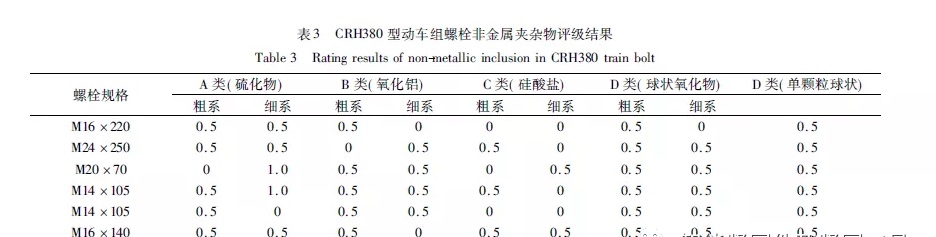

1. 3 非金屬夾雜物

鋼中的非金屬夾雜物割裂了螺栓材料的連續性,剝落后就成為凹坑或裂紋,在冷鐓成形時極易形成裂縫,熱處理時易造成應力集中,產生淬火裂紋。在靜載荷和動載荷的作用下,往往成為高強度螺栓失效的裂紋源,特別是B 類( 氧化鋁類) 和D 類( 球狀氧化物類) 是造成冷鐓開裂和早期疲勞破壞的主要原因之一,一般緊固件的強度級別越高,夾雜物的危害性越大; 夾雜物尺寸越大、距表面距離越近,危害性越大。冷鐓鋼性能的好壞直接影響到高強度螺栓的性能,影響冷鐓鋼質量的因素主要有4 個: 一是鋼中夾雜物含量、形態、分布和大小; 二是鋼中的帶狀組織形態、分布和大小; 三是鋼中的中心疏松縮孔和中心偏析; 四是冷鐓鋼產品性能的一致性。按照GB /T 10561—2005《鋼材中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》,采用A 法( 最惡劣視場評定) ,非金屬夾雜物按JK 圖評定,對動車組螺栓進行非金屬夾雜物進行了評級,檢驗結果見表3。

根據夾雜物的形態,標準圖譜分為A 類( 硫化物) 、B 類( 氧化鋁) 、C 類( 硅酸鹽) 、D 類( 球狀氧化物) 和DS 類( 單顆粒球狀) 五大類。國內常用的螺栓鋼材標準,如GB /T 6478—2015、GB /T 3077—2015、GB /T 699—2015 等將非金屬夾雜物的檢驗規定為協議項目,具體的合格指標也是由供需雙方協商。介于此,高速動車組高強度螺栓,推薦合格指標為A 類≤1. 0 級,B、C、D 類≤1. 5 級,Ds 類≤1. 0級。從CRH380 型動車組螺栓非金屬夾雜物評級結果看,質量明顯優于國內鋼材,且按GB /T 34474. 1—2017《鋼中帶狀組織的評定第1 部分: 標準評級圖法》檢測,在帶狀組織控制方面也占優。

鋼中的低倍組織缺陷將導致鋼材冷鐓溫鍛時開裂,一般情況下,缺陷越嚴重,而熱處理時其淬火裂紋的傾向性越大,必須嚴格檢驗。按照GB /T 226—2015《鋼的低倍組織及缺陷酸蝕檢驗法》、GB /T1979—2001《結構鋼低倍組織缺陷評級圖》,對CRH380 型動車組螺栓鋼的中心疏松、一般疏松、方形偏析評級均≤0. 5 級,不存在白點、縮孔、氣泡、翻皮等缺陷。

3 加工工藝

動車組上的10. 9 級高強度螺栓表面涂覆達克羅,摩擦系數為0. 12 ~ 0. 16。該螺栓要求疲勞極限靜載荷達到屈服強度的約22%,應力比σ - 1,循環周次> 450 萬次。對于螺栓疲勞極限測試,采用疲勞極限臺階圖,若疲勞極限靜載荷力值等于RP0. 2的23%,就簡稱該類高強度螺栓的靜載荷疲勞極限為23%。試驗加載頻率25 Hz /min,對10. 9 級M14 × 105 高強度螺栓測得的疲勞極限均達到RP0. 2的20% ~ 23%,即靜載荷為23. 0 ± 2 kN; M16 × 140 高強度螺栓測得的疲勞極限均達到RP0. 2的20% ~ 23%,即靜載荷為32. 0 ± 2 kN; 循環周次可達452 ~ 488 余萬次,滿足設計要求。

眾所周知,螺栓的破壞大部分是疲勞破壞,而螺栓又是多缺口易于應力集中的零件,疲勞裂紋的核心常常在缺口的部位; 而交變載荷下金屬不均勻滑移主要集中在螺栓的表面,使疲勞裂紋常常發生在螺紋上。表面損傷( 如刀痕、記號、磨裂等) 可以作為表面缺陷來看待,這些地方產生的應力集中度高,易使疲勞強度下降。為此,螺栓表面的粗糙度、鐓鍛及機械加工的紋道都會影響疲勞極限。螺栓表面加工愈粗糙,疲勞強度就愈低,所以對動車組螺栓,其表面必須仔細加工,不允許有任何瑕疵、碰傷及缺陷,否則會使疲勞強度大大降低。據統計,不同表面狀態下的疲勞強度相差可達到7 ~ 8 倍之多。表面粗糙,不僅使疲勞強度σ - 1下降,而且使疲勞曲線向左移,即縮短過載荷下的疲勞壽命。

對比綜合分析,高速動車組高強度螺栓加工工藝為: 球化退火→下料→冷鐓→車加工→熱處理→磨外園→滾搓牙→表色。經過檢測,螺紋配合精度等級為4h4H,大徑及小徑尺寸實際公差值都控制在± 0. 005 mm,螺栓頭部、桿部及外圓尺寸公差一般在± 0. 010 mm,從加工尺寸分析,該類產品公差控制得特別嚴,外表沒有任何劃痕、碰傷或加工缺陷,采用熱處理后滾搓牙工藝,8. 8 級及以上螺栓在加工工藝中,牙尖部分不允許存在折疊裂紋,且完全避免螺栓桿部彎曲、變形,應力集中等此類質量問題,品質管控“零缺陷”。

螺栓與螺母應屬于相匹配的性能等級,或由同樣的材料制成。表面涂層影響連接件功能的可靠性及其壽命,選擇涂層時考慮腐蝕、氫脆、摩擦系數的影響。表面防護涂層在抗拉強度Rm≥1000 MPa 淬火并回火時,不選擇會發生氫脆的防護涂層,對轉向架安裝采用10. 9 級的M16、M14 的螺栓,其防腐要求采用達克羅膜厚5 ~ 8 μm,不采用常規的有可能導致氫脆的電鍍鋅的方法,而達克羅( 鋅鉻膜涂層)主要是配合上的螺紋中徑尺寸的偏差。動車組螺栓的缺陷主要為扭矩松動、斷裂、防腐性能差、達克羅層脫落等問題。

在安裝時對緊固件螺紋的精度要求極高,表面防腐性能要求嚴格,針對國內企業暫時無法達到此技術要求難點,還需組織技術攻關,即用產學研相結合的科研創新攻關模式。