| 成分控制 | C | Mn | S、P | Si | V | Ceq |

| 實際 | 0.21~0.25 | 1.25~1.56 | ≤0.045 | 0.30~0.80 | 0.028~0.050 | 0.43~0.54 |

| 控制目標 | 0.22~0.25 | 1.28~1.32 | ≤0.045 | 0.32~0.37 | 0.028~0.031 | 0.44~0.54 |

分享:增氮模式下HRB400E釩微合金化工藝的開發與應用

-

1.

河鋼集團唐鋼新區,河北 唐山 063611

-

2.

華北理工大學遷安學院,河北 唐山 064400

-

摘要: 本文介紹了一種增氮模式下HRB400E釩微合金化工藝,即在氮氧混吹工藝條件下,通過提高鋼水氮含量,提高釩元素的析出強化能力,降低錳、釩合金加入量。根據鋼水增氮量、元素屈服貢獻值計算,確定了增氮模式下HRB400E微合金化成分模型,優化了冶煉、軋制工藝方案,通過批量試驗,對鋼水氮含量、屈服強度、金相組織、時效性能等進行驗證。結果表明:HRB400E鋼水平均氮含量為153×10−6,較常規工藝氮含量增加58×10−6,棒材成分及性能穩定,金相組織正常,Mn含量降低0.05%,V含量降低0.002%,創效額達9元/t。

-

GB/T 1499.2—2018中對螺紋鋼筋強度的要求給穿水鋼筋生產及銷售帶來巨大的沖擊。為提高鋼筋強度,各鋼鐵企業均采用微合金化技術,目前提高螺紋鋼強度的微合金化工藝主要有三種[1],包括V、Nb、Ti,其中Ti元素活潑性較強,微合金化鋼水可澆性差,影響生產穩定性;Nb微合金化不穩定,易造成棒材性能波動,屈服平臺不明顯;大多數企業采用V微合金化。

唐鋼二鋼軋廠以優質抗震螺紋鋼筋作為主要輸出產品,其中HRB400E抗震螺紋鋼品種占比70%以上,主要采用釩微合金化方式,鋼水氮含量平均控制在85×10−6,未能全部發揮出釩氮強化作用,同時為保證產品性能,硅錳、釩系合金加入量較大,造成HRB400E合金成本偏高。本文研究了在氮氧混吹工藝條件下,使用釩氮合金進行微合金化,增加鋼水氮含量,降低錳、釩含量,實現HRB400E綜合成本降低。

1. 理論依據

1.1 釩微合金化機理

V元素作為形成碳化物和氮化物的強化元素,在鋼中主要以碳化物、氮化物或碳氮物以及固溶釩的形式存在,故釩鋼的強韌化機理主要是靠細晶強化、沉淀強化和固溶強化來實現的。適當提高氮含量可以增加V(C、N)析出的驅動力,以促進V(C、N)的析出,最終實現提高釩的析出比例[2],達到鋼筋的強化效果,同時釩的存在還可以抑制氮的有害作用。

釩的析出強化作用與釩結合碳、氮的形式密切相關,釩碳(VC)、釩氮(VN)在鐵基體中的固溶度積公式如下:

(1) (2) (3) 比較VC和VN在奧氏體中固溶度積公式可知,VN在奧氏體中的固溶度積與VC相比小2個數量級以上。對于C質量分數為0.23%,溫度處于700~1100 ℃時,隨著氮含量的增加,V(C、N)在奧氏體中的開始析出溫度上升,有利于晶粒較早析出,進一步說明氮含量的增加有助于V(C、N)在軋制過程中析出,阻止了奧氏體晶粒的長大,起到細晶強化的作用[3]。

1.2 氮氧混吹工藝

轉爐冶煉后期,火點區溫度高、CO壓力低,在此階段向氧氣中混入一定比例氮氣,在高溫火點作用下,氮氣分解成為氮原子,通過氮氧混合氣體的沖擊,使氮原子進入鋼液,可以提高鋼水基礎氮含量[4],通過控制吹氮時機與氮氧比例、終點控制等手段,實現鋼水增氮量在50×10−6~70×10−6。

2. 工藝方案實施

2.1 構建化學成分模型

參考前期HRB400E成分設計,根據鋼水增氮量及碳、錳、氮、釩元素屈服貢獻值,在確保能夠滿足HRB400E性能的要求前提下,構建HRB400E化學成分模型,如表1。

表 1 HRB400E化學成分控制要求(質量分數,%)2.2 工藝路線及生產設備

2.2.1 工藝路線

唐鋼二鋼軋廠冶煉棒材產品主要流程:65 t轉爐冶煉→連鑄165 mm×165 mm方坯→棒材連軋生產線軋制?12~25 mmHRB400E。

2.2.2 生產設備

(1) 2座65 t 轉爐,采用頂底復吹工藝。轉爐采用干法除塵,合金料烘烤,鋼包采用全程加蓋保溫,保證出鋼溫度穩定和連鑄中包溫度穩定,HRB400E生產由轉爐直上連鑄,不經精煉工序。

(2) 2臺六機六流連鑄機,鑄機半徑6 m,鑄坯斷面分別為165 mm×165 mm和180 mm×180 mm,鑄坯采用熱裝熱送,定重供坯。

(3) 2條棒材生產線,無控冷控軋裝置,開軋溫度1025~1080 ℃,棒材負差率穩定控制2.8%~6.2%,主要生產建筑鋼筋混凝土用的熱軋帶肋鋼筋,產品為?12~40 mm。

2.3 技術方案

2.3.1 煉鋼工序

(1)僅在氮氧混吹條件下進行試驗,成分按HRB400E控制目標執行;

(2)釩合金加入時機:在脫氧劑、合金料、碳化硅加入完畢后,再加入釩系合金,保證鋼水脫氧合金化良好;

(3)鋼包底吹使用氮氣,出鋼結束后,軟吹時間不低于3 min,做大包包樣氮含量;

(4)連鑄拉速控制在2.2~2.5 m/min,中包過熱度在15~30 ℃,將試驗鋼與正常鋼上下爐劃混坯,正常直供棒材。

2.3.2 軋鋼工序

加熱爐均熱段溫度1150~1195 ℃,開軋溫度1025~1080 ℃,棒材負差率穩定控制2.8%~6.2%,見表2。

表 2 不同規格棒材的溫度及負差控制品種 負差/% 均熱段溫度/℃ 開軋溫度/℃ 12螺 5.0~6.2 1150~1190 1030~1075 14螺 3.6~4.3 1155~1190 1030~1080 16螺 3.6~4.3 1150~1195 1025~1072 18螺 3.6~4.3 1160~1190 1035~1080 20螺 3.6~4.3 1150~1190 1030~1080 22螺 2.8~3.5 1160~1195 1032~1080 25螺 2.8~3.5 1152~1192 1030~1075 3. 實施效果

3.1 鋼水氮含量控制

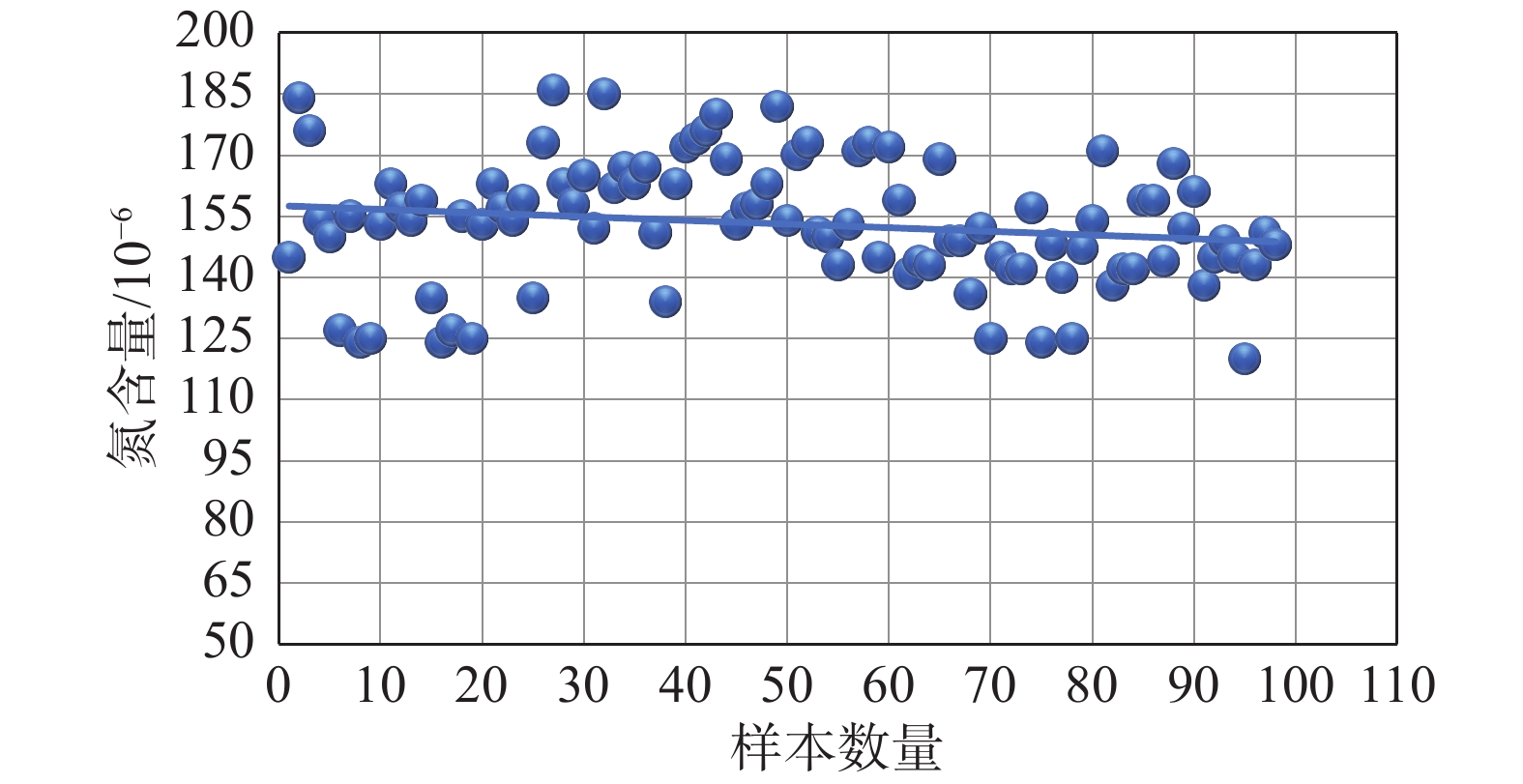

前期小批量試驗共200爐,氮含量分析102爐,鋼水氮含量分布范圍120×10−6~186×10−6,平均153×10−6,較常規工藝氮含量增加58×10−6,鋼水氮含量控制穩定,能夠滿足鋼水增氮的要求,如圖1所示。

3.2 HRB400E成分及性能分析

表3為前期小批量成分及性能統計。將試驗爐次與常規工藝進行全面對比,得出以下結果:

表 3 HRB400E成分及屈服強度分析項目 C質量分數/% Mn質量分數/% Si質量分數/% V質量分數/% Ceq質量分數/% 屈服強度/MPa 直徑/

mm爐數 試驗 最小值 0.210 1.25 0.32 0.025 0.430 430

12~25

200 最大值 0.250 1.41 0.40 0.033 0.470 495 均值 0.225 1.32 0.37 0.030 0.451 456 常規 均值 0.225 1.37 0.38 0.032 0.460 455 1000 (1)較常規爐次Mn含量降低0.05%,V降低0.002%;

(2)軋制規格?12~25 mm,HRB400E屈服強度430~495 MPa,平均456 MPa,與常規工藝持平,性能全部合格,且遠高于國標(≥400 MPa),質量穩定性高。

3.3 微觀組織分析

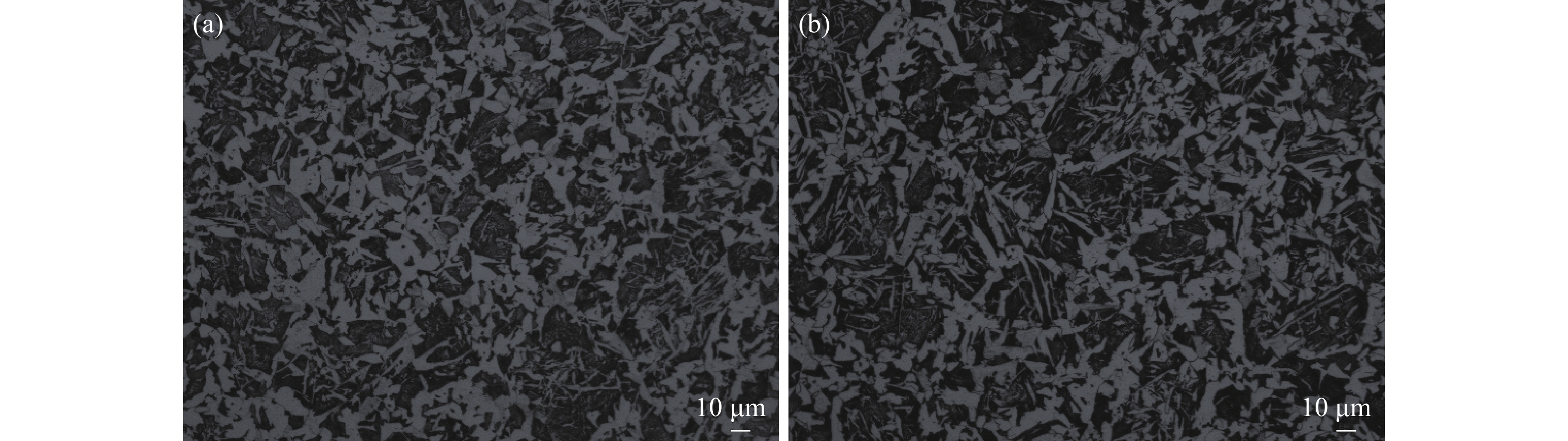

?12~25 mmHRB400E試驗期間,抽取代表規格?12 mm、?25 mm進行金屬顯微組織檢驗,試驗溫度25 ℃,相對濕度40%,且顯微組織全部由鐵素體與珠光體組成,未發現貝氏體,組織正常,見圖2。

3.4 時效性能分析

軋制過程中取平行樣,確保其準確性,分別對?12~25 mmHRB400E進行放置10、20、30 d進行時效分析,如表4。

表 4 不同規格HRB400E的時效屈服強度變化爐號 鋼號 直徑規格/

mm屈服強度/MPa 屈服強度降低最大值/MPa 原始 放置10 d 放置20 d 放置30 d 0A00202 HRB400E 12 465 450 453 450 15 0C01472 HRB400E 14 460 456 450 446 14 0A01127 HRB400E 16 455 450 455 445 10 0A01128 HRB400E 18 465 455 455 452 13 0A01129 HRB400E 20 470 465 460 455 15 0A01281 HRB400E 22 445 440 435 435 10 0A00485 HRB400E 25 465 460 455 453 12 由表4看出,隨著放置時間的變化,HRB400E的屈服強度最大降低值為15 MPa,平均降低12 MPa,屈服強度降低值均在正常范圍內,且唐鋼HRB400E出廠標準最低值≥425 MPa,因此本工藝制得的HRB400E滿足國家標準。

3.5 推廣及效益計算

通過批量試驗,對鋼水氮含量、屈服強度、金相組織、時效性能等進行驗證,表明增氮模式下HRB400E生產工藝具備全面推廣條件,且成本低廉、效果穩定,創效額達9元/t。

4. 結束語

基于氮氧混吹技術,使用釩氮合金微合金化,使鋼水平均氮含量控制在153×10−6,達到穩定增氮、控氮的目標,且HRB400E金相組織正常,由鐵素體與珠光體組成,棒材平均屈服強度456 MPa,與常規工藝持平;時效屈服強度變化平均12 MPa,在正常范圍內,滿足國家標準,具備了全面推廣的條件,創效額達9元/t

來源:金屬世界

下載:

下載: