分享:預(yù)變形和雙級(jí)時(shí)效對(duì)Fe-30Mn-11Al-1.2C奧氏體低密度鋼顯微組織和力學(xué)性能的影響

1.

2.

采用EBSD、TEM和萬(wàn)能試驗(yàn)機(jī)等研究了冷軋預(yù)變形和雙級(jí)時(shí)效對(duì)Fe-30Mn-11Al-1.2C (質(zhì)量分?jǐn)?shù),%)奧氏體低密度鋼微觀組織演變和力學(xué)性能的影響。結(jié)果表明,雙級(jí)時(shí)效可以顯著地提高材料的屈服強(qiáng)度,從固溶時(shí)的580 MPa到1120 MPa,但同時(shí)使得均勻延伸率急劇降低至幾乎為0;而經(jīng)過(guò)軋制預(yù)變形+雙級(jí)時(shí)效處理后的樣品,材料的屈服強(qiáng)度進(jìn)一步提高,達(dá)到1220 MPa,同時(shí)材料的均勻延伸率大幅提高至18.2%,鋼的綜合力學(xué)性能得到明顯提升。微觀組織分析表明,雙級(jí)時(shí)效后材料屈服強(qiáng)度的提升歸因于κ′碳化物的有序化強(qiáng)化;預(yù)變形可以在奧氏體基體中引入有效的異質(zhì)形核點(diǎn),誘導(dǎo)晶內(nèi)析出;該析出相(析出強(qiáng)化)結(jié)合預(yù)變形引入位錯(cuò)(形變強(qiáng)化)進(jìn)一步提高材料的屈服強(qiáng)度,同時(shí)提高了材料的應(yīng)變硬化能力,這是材料高塑性的根本原因。該工藝為奧氏體低密度鋼的性能改善提供了新思路。

關(guān)鍵詞:

為應(yīng)對(duì)日益嚴(yán)重的資源緊缺與環(huán)境污染,汽車輕量化成為當(dāng)今汽車發(fā)展的潮流,也是國(guó)家節(jié)能減排戰(zhàn)略的緊迫需要。然而,對(duì)于傳統(tǒng)的僅通過(guò)增加鋼材強(qiáng)度,降低構(gòu)件尺寸的方法,當(dāng)尺寸減小到一定程度時(shí)將不能保證構(gòu)件的剛度,不能進(jìn)一步提高汽車的輕量化。在此背景下,研究者[1,2]提出了降低鋼材密度、增加鋼材比強(qiáng)度的有效方法。Fe-Mn-Al-C低密度鋼利用合金元素固溶引起的晶格膨脹和低原子量的Al元素取代Fe、Mn元素2個(gè)方面的作用(每增加1%的Al,密度降低約1.3%;每增加1%的C,密度降低約5.2%),使得其在具有高力學(xué)性能(屈服強(qiáng)度:0.4~1.4 GPa,抗拉強(qiáng)度:0.6~1.5 GPa,延伸率:30%~100%)的同時(shí)顯著降低材料的密度,極大地提高了比強(qiáng)度,滿足了汽車輕量化的需要,成為未來(lái)汽車用鋼最有潛力的候選材料[3~7]。

其中,高M(jìn)n、Al和C含量奧氏體低密度鋼由于其fcc晶體結(jié)構(gòu)和更高的Al和C含量,使得其具有更好的力學(xué)性能的同時(shí)能更有效地降低鋼材的密度。除了降低密度以外,高Al和C含量還使得鋼材具有時(shí)效強(qiáng)化能力[3,8~10]。已有大量工作研究了時(shí)效對(duì)高M(jìn)n、Al和C含量奧氏體低密度鋼的微觀組織演變、力學(xué)性能和形變機(jī)理的影響,結(jié)果表明:(1) 隨著合金元素含量的增加,固溶態(tài)的顯微組織由單相奧氏體轉(zhuǎn)變?yōu)閵W氏體+短程有序(SRO)/長(zhǎng)程有序(LRO)再轉(zhuǎn)變?yōu)閵W氏體 + (Fe, Mn)3AlC x 碳化物(κ碳化物),且包含大量的退火孿晶[11,12];(2) 時(shí)效過(guò)程中,在不同的時(shí)效溫度和時(shí)間下,亞穩(wěn)態(tài)奧氏體發(fā)生不同的相變過(guò)程,一般低溫短時(shí)間退火,奧氏體基體中連續(xù)均勻析出納米尺寸的晶內(nèi)(Fe, Mn)3AlC x 碳化物(κ′碳化物),當(dāng)延長(zhǎng)退火時(shí)間或者升高退火溫度,除了晶內(nèi)κ′碳化物,在奧氏體晶界析出(Fe, Mn)3AlC x 碳化物(κ*碳化物)、β-Mn和具有B2、DO3結(jié)構(gòu)的析出相[13~15];(3) κ′碳化物能有效提高材料的屈服強(qiáng)度,相反晶界析出相會(huì)導(dǎo)致材料發(fā)生脆性斷裂,顯著降低材料的塑性[15];(4) 形變機(jī)理與低層錯(cuò)能鋼的相變誘導(dǎo)塑性(TRIP)或?qū)\生誘導(dǎo)塑性(TWIP)完全不同,位錯(cuò)滑移模式為平面滑移,并激活了剪切帶誘導(dǎo)塑性(SIP)[16]、微帶誘導(dǎo)塑性(MBIP)[17,18]、動(dòng)態(tài)滑移帶細(xì)化誘導(dǎo)塑性(DSBR)[10,12]等新的形變機(jī)理;(5) κ′碳化物尺寸和體積分?jǐn)?shù)的增加抑制滑移帶細(xì)化過(guò)程,導(dǎo)致時(shí)效處理后材料的加工硬化率降低[10,13]。因此,時(shí)效熱處理對(duì)析出相的尺寸、形貌、取向以及分布有顯著影響,進(jìn)而影響材料的形變機(jī)理和力學(xué)性能。

盡管對(duì)時(shí)效過(guò)程中高M(jìn)n、Al和C含量低密度鋼的相變及其對(duì)性能的影響有了較為清楚的認(rèn)識(shí),但除了時(shí)效溫度和時(shí)間以外,時(shí)效前進(jìn)行軋制預(yù)變形處理作為一個(gè)低成本的方法也可以有效調(diào)控析出相。該方法在鋁合金[19,20]、銅合金[21,22]、鈦合金[23,24]、鎂合金[25]以及許多鋼鐵材料[26,27]中有了較多的研究。預(yù)變形會(huì)向基體中引入高密度的晶體缺陷(例如:位錯(cuò)、孿生、層錯(cuò)等),這些缺陷會(huì)顯著影響析出相的析出行為:(1) 提高溶質(zhì)原子的擴(kuò)散速率,縮短時(shí)效處理時(shí)間[19,21,26];(2) 提供更多析出相的異質(zhì)形核點(diǎn),提高材料的時(shí)效強(qiáng)化效應(yīng)[25];(3) 由于位錯(cuò)在時(shí)效過(guò)程中會(huì)吸收淬火保留下來(lái)的空位,抑制GP區(qū)形成,導(dǎo)致析出相的析出序列發(fā)生變化[19,20];(4) 由于儲(chǔ)存能的引入,降低了形核能壘,使一些晶界析出相可以調(diào)控到晶粒內(nèi)部,改變析出相的析出位置[27]。

然而,預(yù)變形對(duì)高M(jìn)n、Al和C含量奧氏體低密度鋼時(shí)效過(guò)程中的微觀組織演變及其性能影響的相關(guān)研究較少。前期研究[28]發(fā)現(xiàn),通過(guò)在兩次時(shí)效中間引入預(yù)拉伸變形,提高了Fe-30Mn-11Al-1.2C (質(zhì)量分?jǐn)?shù),%)低密度鋼的加工硬化能力,獲得了較高的綜合力學(xué)性能。而工業(yè)中常用工件的軋制變形的影響尚未見(jiàn)報(bào)道,因此本工作設(shè)計(jì)了軋制預(yù)變形結(jié)合雙級(jí)時(shí)效的工藝,研究軋制預(yù)變形對(duì)時(shí)效過(guò)程中Fe-30Mn-11Al-1.2C奧氏體低密度鋼的顯微組織和力學(xué)性能的影響規(guī)律。

1 實(shí)驗(yàn)方法

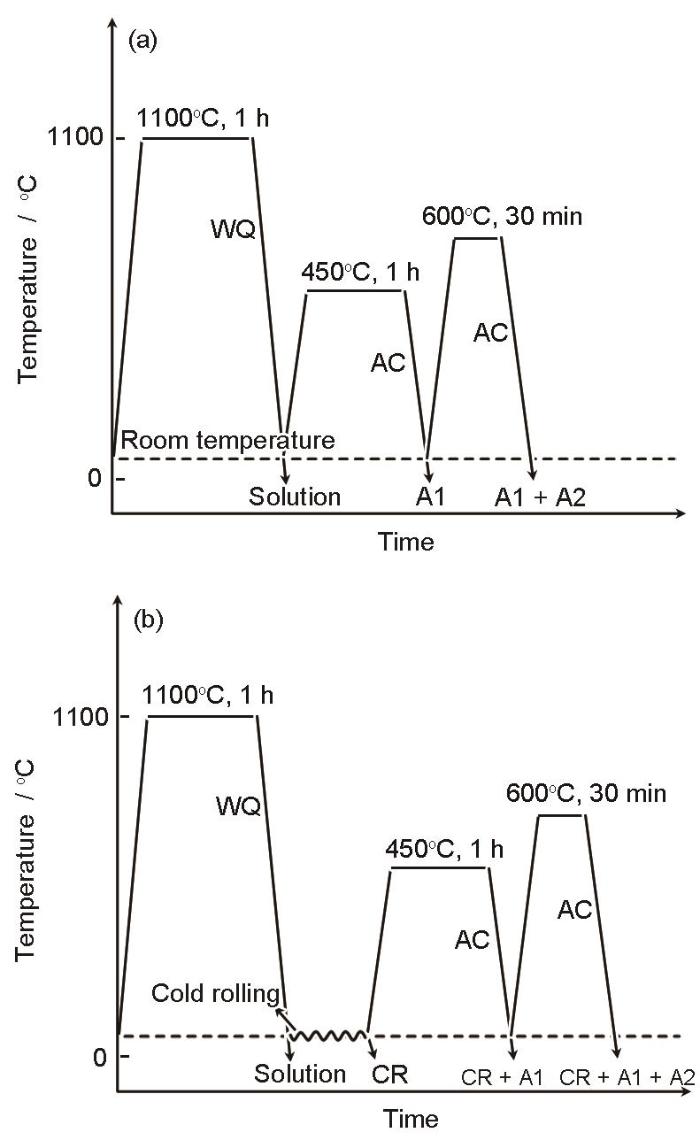

采用真空感應(yīng)熔煉獲得名義成分為Fe-30Mn-11Al-1.2C的鑄錠,具體的化學(xué)成分為(質(zhì)量分?jǐn)?shù),%):Mn 30.4,Al 10.9,C 1.18,Fe余量。鋼錠在1250℃均勻化處理12 h后,鍛造為直徑60 mm的圓鋼(終鍛溫度為900℃),空冷。首先對(duì)鍛造后的圓鋼進(jìn)行1100℃、1 h固溶處理,水淬(solution)。固溶處理后,對(duì)材料進(jìn)行20%冷軋預(yù)變形處理(CR),隨后進(jìn)行450℃、1 h、空冷低溫一級(jí)時(shí)效(CR + A1),最后進(jìn)行600℃、30 min、空冷高溫二級(jí)時(shí)效(CR + A1 + A2)。為了對(duì)比,將沒(méi)有進(jìn)行預(yù)變形處理的固溶態(tài)樣品進(jìn)行一級(jí)時(shí)效(A1),然后二級(jí)時(shí)效(A1 + A2)。圖1a和b分別為雙級(jí)時(shí)效對(duì)照組和軋制預(yù)變形+雙級(jí)時(shí)效組的形變熱處理流程圖。

圖1

圖1 形變熱處理流程圖

Fig.1 Schematics of thermomechanical treatment (WQ, AC, and CR are the abbreviation of water quenching, air cooling, and cold rolling, respectively)

(a) two-steps aging(b) pre-cold rolling and two-step aging

分別用裝備有電子背散射衍射(EBSD)探頭的MIRA 3掃描電鏡(SEM)、JEM 2100 透射電鏡(TEM)和AG-X50KN通用拉伸試驗(yàn)機(jī)對(duì)不同狀態(tài)下Fe-30Mn-11Al-1.2C鋼的微觀組織和力學(xué)性能進(jìn)行表征分析。EBSD樣品通過(guò)機(jī)械研磨和電化學(xué)拋光制備,電解拋光液為10%的HClO4、10%乙二醇丁醚、10%去離子水和70%CH3CH2OH溶液(體積分?jǐn)?shù))。EBSD分析的標(biāo)定面平行于鍛造方向,掃描步長(zhǎng)為2 μm。TEM樣品采用電解雙噴方法制得,雙噴溶液為30%HNO3和70%CH2OH溶液(體積分?jǐn)?shù))。拉伸實(shí)驗(yàn)的應(yīng)變速率為10-3 s-1,拉伸樣品標(biāo)距的長(zhǎng)度為16 mm、寬度為4 mm、厚度為1.8 mm。

2 實(shí)驗(yàn)結(jié)果

2.1 預(yù)變形對(duì)力學(xué)性能的影響

圖2為固溶態(tài)、預(yù)變形和非預(yù)變形對(duì)照組的室溫拉伸曲線,曲線上的空心圓表示對(duì)應(yīng)樣品真應(yīng)力與加工硬化率相等的點(diǎn),即頸縮點(diǎn)。如圖2a所示,固溶態(tài)(solution)的樣品屈服強(qiáng)度較低(約600 MPa),但具有超高的均勻延伸率(> 75%)。450℃、1 h (A1)時(shí)效后,屈服強(qiáng)度顯著提高(約930 MPa),同時(shí)均勻延伸率急劇下降(約34%),應(yīng)力-應(yīng)變曲線幾乎呈水平直線,表現(xiàn)出類似于理想彈塑性體的應(yīng)變行為,使得材料具有超高的屈強(qiáng)比,極大地限制了材料的應(yīng)用。隨后經(jīng)600℃、30 min (A1 + A2)時(shí)效,屈服強(qiáng)度進(jìn)一步提高(約1100 MPa),但均勻延伸率降低至近乎為0 (約2%)。對(duì)于預(yù)變形處理過(guò)后的樣品,450℃、1 h (CR + A1)時(shí)效后,強(qiáng)度與均勻延伸率與非預(yù)變形雙步時(shí)效(A1 + A2)的樣品非常接近,即強(qiáng)度高、延伸率低。然而有趣的是,預(yù)變形雙步時(shí)效(CR + A1 + A2)處理過(guò)后,屈服強(qiáng)度進(jìn)一步提高(約1220 MPa),均勻延伸率也顯著提高(約18.2%),總伸長(zhǎng)率達(dá)到33.4%,同時(shí)材料還表現(xiàn)出較好的加工硬化能力,使得材料的屈強(qiáng)比降低。

圖2

圖2 不同形變熱處理狀態(tài)Fe-30Mn-11Al-1.2C鋼的室溫拉伸測(cè)試結(jié)果

Fig.2 Room-temperature tensile test results of Fe-30Mn-11Al-1.2C steel (The hollow circles indicated the necking points)

(a) engineering stress-strain curves

(b) true stress-strain curves

(c) strain hardening rate curves

如圖2b所示,盡管樣品A1、A1 + A2、CR + A1的抗拉強(qiáng)度增加,但對(duì)應(yīng)頸縮點(diǎn)的真應(yīng)力隨著抗拉強(qiáng)度的增加顯著降低,表明材料的加工硬化能力降低。而樣品CR + A1 + A2除了抗拉強(qiáng)度增加以外,頸縮點(diǎn)的真應(yīng)力與固溶態(tài)樣品相當(dāng),表明預(yù)變形樣品二級(jí)時(shí)效后的加工硬化能力得到了提升。此外,對(duì)真應(yīng)力-真應(yīng)變曲線求一階導(dǎo)數(shù)得到加工硬化率曲線,如圖2c所示。對(duì)比加工硬化率曲線可知,樣品Solution、A1、A1 + A2和CR + A1的加工硬化率變化趨勢(shì)相似,為“駝峰狀”,即先快速下降然后上升到峰值最后再下降。但樣品A1、A1 + A2和CR + A1的加工硬化率顯著降低,導(dǎo)致材料的均勻延伸率顯著降低,尤其是樣品A1 + A2和CR + A1均勻延伸率幾乎為0。然而,樣品CR + A1 + A2的加工硬化率的變化趨勢(shì)完全不同,呈單調(diào)下降趨勢(shì),且在頸縮前加工硬化率甚至高于固溶態(tài)樣品,因此使得材料的均勻延伸率和屈強(qiáng)比得到改善。由此可以推測(cè),再時(shí)效或者預(yù)變形時(shí)效,尤其是預(yù)變形+雙級(jí)時(shí)效后,材料的微觀組織發(fā)生了顯著的變化。

2.2 微觀組織演變

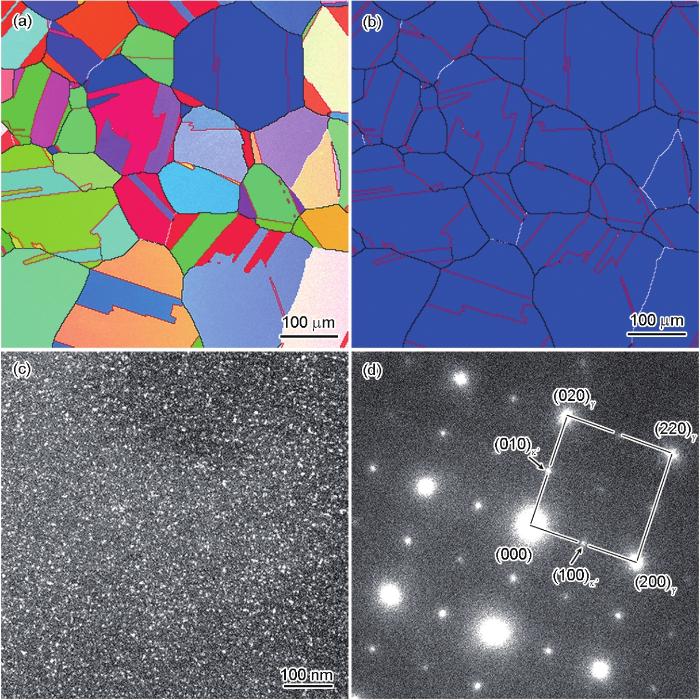

圖3a和b分別為固溶態(tài)(solution)樣品的EBSD反極圖和相圖。通過(guò)EBSD分析可知,固溶態(tài)樣品的微觀組織為奧氏體,并且包含了大量的退火孿晶,平均晶粒尺寸為57 μm。圖3c和d分別為衍射矢量 g 為(010)下κ′碳化物的TEM雙束暗場(chǎng)像和對(duì)應(yīng)[001] γ 晶帶軸的選區(qū)電子衍射(SAED)花樣。如圖所示,奧氏體晶粒內(nèi)部析出了納米尺寸的均勻分布的κ′碳化物,表明固溶態(tài)的微觀組織為奧氏體+ κ′碳化物。通過(guò)Image J圖像分析可知,固溶態(tài)κ′碳化物的尺寸和體積分?jǐn)?shù)分別為3.7 nm和11.8%。這是由于高Al和C含量提高了碳化物的析出動(dòng)力學(xué),固溶態(tài)樣品在淬火過(guò)程中發(fā)生了調(diào)幅分解,該現(xiàn)象與已有的報(bào)道一致[12]。時(shí)效處理過(guò)后,如圖4的TEM暗場(chǎng)像和對(duì)應(yīng)的SAED花樣所示,一級(jí)時(shí)效樣品(A1)的κ′碳化物的尺寸和體積分?jǐn)?shù)分別增加至5.6 nm和24.9%,而二級(jí)時(shí)效樣品(A1 + A2)的尺寸和體積分?jǐn)?shù)分別進(jìn)一步增加至10.6 nm和36.2%。

圖3

圖3 固溶態(tài)Fe-30Mn-11Al-1.2C樣品的EBSD反極圖、EBSD相圖、κ′碳化物的TEM暗場(chǎng)像和選區(qū)電子衍射(SAED)花樣

Fig.3 EBSD inverse pole figure map of the rolling direction (a), EBSD phase map (b), dark field TEM image of κ′-carbide (c), and selected area electron diffraction (SAED) pattern of κ′-carbide along [001] γ zone axis (d) of solution state Fe-30Mn-11Al-1.2C steel sample

圖4

圖4 一級(jí)時(shí)效(A1)態(tài)及二級(jí)時(shí)效(A1 + A2)態(tài)Fe-30Mn-11Al-1.2C鋼中κ′碳化物的TEM暗場(chǎng)像和SAED花樣

Fig.4 Dark field TEM images (a, b) and SAED patterns (c, d) along [001] γ zone axis of κ′-carbide of A1 (a, c) and A1 + A2 (b, d) Fe-30Mn-11Al-1.2C steel samples

圖5為預(yù)變形(CR)態(tài)樣品微觀組織的TEM明場(chǎng)像。如圖中箭頭所示,高密度的位錯(cuò)塞積在單個(gè)滑移面內(nèi),形成滑移帶。滑移帶貫穿整個(gè)晶粒,多條共面滑移帶平行排布,兩組非共面滑移帶交叉形成Taylor晶格(Taylor lattice)[12,17],如圖中虛線所示。該典型的位錯(cuò)組態(tài)表明位錯(cuò)的滑移模式為平面滑移。進(jìn)一步對(duì)預(yù)變形樣品進(jìn)行一級(jí)低溫時(shí)效(CR + A1)后,如圖6所示,位錯(cuò)組態(tài)未發(fā)生顯著變化,表明沒(méi)有發(fā)生明顯的回復(fù),但κ′碳化物的尺寸和體積分?jǐn)?shù)分別增加至6.1 nm和25.3%,與沒(méi)有預(yù)變形低溫退火(A1)樣品相近。

圖5

圖5 冷軋預(yù)變形(CR)態(tài)Fe-30Mn-11Al-1.2C鋼的TEM明場(chǎng)像

Fig.5 Bright field TEM image of CR Fe-30Mn-11Al-1.2C steel sample

圖6

圖6 CR + A1態(tài)Fe-30Mn-11Al-1.2C鋼的TEM明場(chǎng)像、κ′碳化物TEM暗場(chǎng)像及κ′碳化物SAED花樣

Fig.6 Bright field TEM image of sample CR + A1 (a), dark field TEM image of κ′-carbide (b), and SAED pattern of κ′-carbide along [001] γzone axis (c)

圖7為預(yù)變形加雙級(jí)退火(CR + A1 + A2)后樣品的TEM表征結(jié)果。由圖7a晶界處的TEM明場(chǎng)像和圖7b中對(duì)應(yīng)的SAED花樣可知,奧氏體晶界析出了β-Mn 和具有DO3結(jié)構(gòu)的(Fe, Mn)3Al相。圖7b中額外的衍射斑點(diǎn)由二次衍射引起。此外,κ′碳化物的尺寸和體積分?jǐn)?shù)進(jìn)一步增加至10.3 nm和35.7% (圖7c)。有趣的是,在晶粒內(nèi)部滑移帶上觀察到了新的析出相,如圖7d中箭頭所示。圖7e為晶粒內(nèi)部滑移帶上析出相的放大像。圖7f為圖7e中析出相[

圖7

圖7 CR + A1 + A2態(tài)Fe-30Mn-11Al-1.2C鋼樣品的TEM分析

Fig.7 TEM analyses of CR + A1 + A2 Fe-30Mn-11Al-1.2C steel sample

(a) bright field TEM image of intergranular precipitates

(b) SAED pattern of β-Mn and DO3-ordered α phases in Fig.7a along [

(c) dark field TEM image and SAED pattern (inset) along [001] γ zone axis of κ′-carbide

(d) bright field TEM image of intragranular DO3-ordered α precipitates showed by arrows

(e) magnifying image of intragranular DO3-ordered α precipitates

(f) SAED pattern of DO3-ordered α precipitates along [

3 分析討論

3.1 預(yù)變形對(duì)時(shí)效過(guò)程中相變的影響

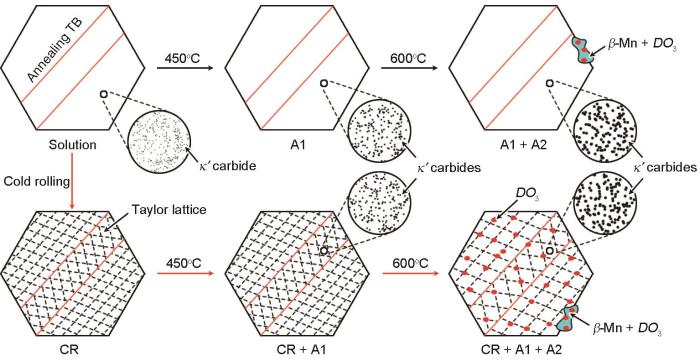

根據(jù)微觀組織的TEM表征結(jié)果,圖8給出了Fe-30Mn-11Al-1.2C鋼形變熱處理過(guò)程中微觀組織演變的示意圖。初始固溶態(tài)的組織為包含大量退火孿晶的奧氏體和細(xì)小κ′碳化物的雙相組織。一方面,直接對(duì)材料進(jìn)行時(shí)效處理時(shí),一級(jí)低溫時(shí)效后,晶內(nèi)κ′碳化物的尺寸和體積分?jǐn)?shù)增加;二級(jí)高溫時(shí)效后,κ′碳化物的尺寸和體積分?jǐn)?shù)進(jìn)一步增加,且會(huì)在晶界析出β-Mn和具有DO3結(jié)構(gòu)的(Fe, Mn)3Al相[26,29]。另一方面,先對(duì)材料進(jìn)行冷軋預(yù)變形,然后時(shí)效處理時(shí),預(yù)變形引入由非共面滑移帶組成的Taylor晶格的晶體缺陷;與沒(méi)有進(jìn)行預(yù)變形樣品相似,κ′碳化物的尺寸和體積分?jǐn)?shù)增加,并在二級(jí)高溫時(shí)效后析出晶界β-Mn和具有DO3結(jié)構(gòu)的析出相;不同之處在于,二級(jí)高溫時(shí)效后,經(jīng)預(yù)變形處理的樣品在晶粒內(nèi)部晶體缺陷的位置析出了具有DO3結(jié)構(gòu)的析出相;此外,二級(jí)時(shí)效處理樣品還發(fā)生一定程度的回復(fù),Taylor晶格中滑移帶的間距增加。可見(jiàn),預(yù)變形引入的晶體缺陷可以作為具有DO3結(jié)構(gòu)的析出相的有效異質(zhì)形核點(diǎn),改變析出相的析出位置,將晶界有害相調(diào)控到晶體內(nèi)部作為有益的第二相強(qiáng)化相。

圖8

圖8 Fe-30Mn-11Al-1.2C鋼形變熱處理過(guò)程中微觀組織演變的示意圖

Fig.8 Sketches illustrating the microstructure evolution during the thermomechanical process of Fe-30Mn-11Al-1.2C steel (TB—twin boundary)

3.2 微觀組織與力學(xué)性能的關(guān)系

3.2.1 屈服強(qiáng)度的變化

如前所述,固溶態(tài)和時(shí)效態(tài)奧氏體基體中均析出了納米級(jí)κ′碳化物,并隨著時(shí)效的進(jìn)行碳化物的尺寸和體積分?jǐn)?shù)逐漸增加。κ′碳化物與奧氏體基體完全共格,其晶體單胞結(jié)構(gòu)為L′I2結(jié)構(gòu)[5,16],即Al原子占據(jù)8個(gè)頂點(diǎn),Fe、Mn原子占據(jù)6個(gè)面心,C原子占據(jù)八面體間隙[30]。Yao等[10]的研究表明,κ′碳化物的反相界面能介于350~700 mJ/m2之間,其主要強(qiáng)化方式為有序化強(qiáng)化,并且在一定范圍內(nèi)強(qiáng)化效果隨著κ′碳化物尺寸和體積分?jǐn)?shù)的增加而增加。因此,時(shí)效后樣品屈服強(qiáng)度的變化部分歸因于κ′碳化物的析出與長(zhǎng)大。此外,經(jīng)過(guò)預(yù)變形處理后的樣品,盡管在時(shí)效處理過(guò)程中發(fā)生了一定程度的回復(fù),奧氏體基體中仍有較高的位錯(cuò)密度,即存在形變強(qiáng)化,這也是CR + A1和CR + A1 + A2樣品的屈服強(qiáng)度分別高于A1和A2樣品的重要原因。另外,CR + A1 + A2樣品基體中還存在具有DO3結(jié)構(gòu)的析出相(圖7),也可視作第2種強(qiáng)化相,提升材料的強(qiáng)度。

3.2.2 平面滑移、強(qiáng)度與加工硬化率的關(guān)系

基于Olson-Cohen模型[31],本工作Fe-30Mn-11Al-1.2C鋼的層錯(cuò)能估算為約110 mJ/m2,遠(yuǎn)高于發(fā)生交滑移的純金屬Cu (約78 mJ/m2)。然而,位錯(cuò)的滑移模式為平面滑移(圖5)。根據(jù)文獻(xiàn)[10,32]報(bào)道,κ′碳化物與位錯(cuò)的交互作用為切過(guò)模式。圖9a為完整的κ′碳化物(110)晶面的原子排布示意圖。當(dāng)Burgers矢量為a / 2<101>的位錯(cuò)切過(guò)κ′碳化物時(shí),會(huì)留下一個(gè)反相疇界(如圖9b中虛線所示),該界面會(huì)降低下一根位錯(cuò)切過(guò)κ′碳化物時(shí)的應(yīng)力。此外,當(dāng)一對(duì)位錯(cuò)切過(guò)κ′碳化物時(shí)會(huì)降低碳化物在該滑移面上的強(qiáng)化效應(yīng),使得后續(xù)的位錯(cuò)更易在該滑移面上滑移,即κ′碳化物降低了位錯(cuò)的三維可動(dòng)性,使得位錯(cuò)被限制在單一滑移面內(nèi),即滑移面軟化效應(yīng)誘導(dǎo)位錯(cuò)平面滑移[17,33]。

圖9

圖9 κ′碳化物(110)晶面原子排布和反相疇界示意圖

Fig.9 Schematics of the atomic arrangement of (110) plane of κ′ carbide (a) and the antiphase boundary (APB) (b)

盡管形變過(guò)程中微觀組織的演變完全不同,如圖2所示,本工作Fe-30Mn-11Al-1.2C鋼固溶態(tài)具有類似于TRIP鋼和TWIP鋼的“駝峰狀”的應(yīng)變強(qiáng)化行為,導(dǎo)致超高的抗拉強(qiáng)度和均勻延伸率[34,35]。這是由于位錯(cuò)的平面滑移,降低了形變過(guò)程中位錯(cuò)的相互湮滅,即降低了材料的動(dòng)態(tài)回復(fù),將多晶材料中位錯(cuò)密度單調(diào)增加而不發(fā)生動(dòng)態(tài)回復(fù)的形變階段II向發(fā)生動(dòng)態(tài)回復(fù)的變形階段III的轉(zhuǎn)變推向更高應(yīng)變,提高了材料儲(chǔ)存位錯(cuò)的能力[12]。因此位錯(cuò)由交滑移轉(zhuǎn)向平面滑移,能顯著提高材料的加工硬化能力。類似的現(xiàn)象也在Cu-Ni[36]、Cu-Mn[37]和Ni-Cr[38]合金以及Fe40.4Ni11.3Mn34.8Al7.5Cr6高熵合金[39]中觀察到。其中Cu-Ni、Cu-Mn、Ni-Cr合金的平面滑移歸因于SRO引起的滑移面軟化效應(yīng),而Fe40.4Ni11.3Mn34.8Al7.5Cr6高熵合金歸因于添加的間隙C原子增加了晶格摩擦力。前者隨著短程有序的增加,后者隨著C含量的增加,合金中的位錯(cuò)滑移模式逐漸由交滑移轉(zhuǎn)變?yōu)槠矫婊啤Ec此同時(shí),材料的屈服強(qiáng)度和加工硬化率均增加,最終導(dǎo)致優(yōu)異的力學(xué)性能。

由圖4a和b可知,時(shí)效處理后A1、A1 + A2樣品的碳化物尺寸逐漸增加。然而,盡管屈服強(qiáng)度顯著提高,但加工硬化率同時(shí)急劇降低,導(dǎo)致均勻延伸率急劇下降,尤其是A1 + A2樣品的均勻延伸率幾乎為0。這與前述Cu-Ni、Cu-Mn、Ni-Cr合金中短程有序?qū)庸び不屎颓?qiáng)度的影響完全不同。這是由于隨著κ′碳化物尺寸和體積分?jǐn)?shù)的增加,抑制了滑移帶間距的細(xì)化過(guò)程,而滑移帶間距是關(guān)鍵的加工硬化參數(shù),最終導(dǎo)致材料的加工硬化率降低[10]。即一方面交滑移向平面滑移轉(zhuǎn)變可以減少動(dòng)態(tài)回復(fù),提高材料的加工硬化能力;另一方面,隨著短程有序和共格析出相尺寸增加抑制了滑移帶的細(xì)化,降低材料的加工硬化能力[10,13]。就本工作的Fe-30Mn-11Al-1.2C鋼而言,隨著析出相尺寸和體積分?jǐn)?shù)的增加,后者占主導(dǎo)地位,導(dǎo)致材料加工硬化率隨κ′碳化物尺寸和體積分?jǐn)?shù)的增加而顯著降低,即屈服強(qiáng)度和加工硬化率之間存在倒置關(guān)系。

3.2.3 加工硬化率的改善

然而,CR + A1 + A2樣品打破了屈服強(qiáng)度與加工硬化率的倒置關(guān)系,與A1 + A2和CR + A1樣品相比,進(jìn)一步提高屈服強(qiáng)度的同時(shí)提高了材料的加工硬化率,使得CR + A1 + A2樣品頸縮前的加工硬化率甚至高于固溶態(tài)(圖2)。此外,CR + A1 + A2樣品的加工硬化率曲線還與其他樣品的趨勢(shì)完全不同,呈緩慢的單調(diào)下降,表明形變機(jī)理發(fā)生了變化。從對(duì)應(yīng)的微觀組織(圖7)可以看出,它們主要的區(qū)別為CR + A1 + A2樣品在晶內(nèi)沿著滑移帶析出了具有DO3結(jié)構(gòu)的析出相,表明該析出相在改變加工硬化率方面起著重要作用。該現(xiàn)象與雙級(jí)時(shí)效+中間拉伸預(yù)變形處理對(duì)Fe-30Mn-11Al-1.2C鋼性能的影響一致[28]。具有DO3結(jié)構(gòu)的晶內(nèi)析出相不能被位錯(cuò)切過(guò),與位錯(cuò)的交互作用為Orowan繞過(guò)機(jī)制。在形變過(guò)程中,位錯(cuò)繞過(guò)該析出相形成位錯(cuò)環(huán),隨著位錯(cuò)環(huán)數(shù)量的增加形成應(yīng)變梯度和局部的晶格旋轉(zhuǎn)。因此,這些位錯(cuò)環(huán)為幾何必須位錯(cuò),對(duì)材料加工硬化率的提高起重要作用,主要通過(guò)以下2種方式[40]:(1) 與統(tǒng)計(jì)儲(chǔ)存位錯(cuò)和位錯(cuò)滑移的交互作用形式一樣,這些幾何必須位錯(cuò)也可以作為單個(gè)的障礙物阻礙主滑移面上位錯(cuò)的運(yùn)動(dòng);(2) 由于粒子周圍的Burgers矢量排列的橫向極性符號(hào)不會(huì)相互抵消,共同產(chǎn)生長(zhǎng)程背應(yīng)力阻礙位錯(cuò)的滑移。Ebeling和Ashby[41]建立了粒子與由粒子周圍位錯(cuò)累積引起的額外加工硬化(ΔσEWH)之間的模型:

式中,M為Taylor因子,D為常數(shù),G為剪切模量,b為Burgers矢量模,f為粒子的體積分?jǐn)?shù),r為粒子的平均半徑,εt為真應(yīng)變。表明粒子的體積分?jǐn)?shù)越多、平均半徑越小,對(duì)材料的額外強(qiáng)化效應(yīng)越高。此外,粒子周圍位錯(cuò)環(huán)形成的背應(yīng)力會(huì)導(dǎo)致滑移面硬化,抑制滑移面上的位錯(cuò)源發(fā)射位錯(cuò)。因此,與DO3結(jié)構(gòu)析出相相交的滑移帶迅速發(fā)展,使位錯(cuò)達(dá)到飽和。為了進(jìn)一步協(xié)調(diào)應(yīng)變,必須激活新的滑移帶,最終導(dǎo)致滑移帶的細(xì)化過(guò)程得以加速,從而提高材料的加工硬化率。

此外,值得注意的是,在奧氏體內(nèi)部析出具有DO3結(jié)構(gòu)相的同時(shí),奧氏體晶界發(fā)生γ → β-Mn + (Fe, Mn)3Al的分解反應(yīng),這與文獻(xiàn)中的報(bào)道相似[26,29,42]。其中,β-Mn能顯著提高材料的硬度,使Fe-30Mn-11Al-1.2C鋼在κ′碳化物析出的一次硬化后出現(xiàn)二次硬化。但在β-Mn、DO3結(jié)構(gòu)析出相和奧氏體的界面處容易萌生裂紋并擴(kuò)展,使Fe-30Mn-11Al-1.2C鋼發(fā)生解理斷裂,從而顯著降低材料的塑性。因此,二級(jí)時(shí)效的時(shí)間需要控制在合適的范圍內(nèi),在利用晶內(nèi)析出DO3結(jié)構(gòu)析出相提高Fe-30Mn-11Al-1.2C鋼加工硬化率的同時(shí),控制晶界析出相對(duì)塑性的影響,避免材料發(fā)生脆性斷裂。

4 結(jié)論

(1) 雙級(jí)時(shí)效處理可以明顯促進(jìn)Fe-30Mn-11Al-1.2C奧氏體低密度鋼中κ′碳化物的析出,使材料的屈服強(qiáng)度顯著提高,但同時(shí)大大降低了材料的加工硬化能力,即存在屈服強(qiáng)度與加工硬化率的倒置關(guān)系。

(2) 經(jīng)預(yù)變形+雙級(jí)時(shí)效處理后的Fe-30Mn-11Al-1.2C樣品,其屈服強(qiáng)度為1220 MPa,抗拉強(qiáng)度達(dá)到1300 MPa,均勻延伸率為18.2%,總伸長(zhǎng)率為33.4%。

(3) 冷軋預(yù)變形引入的晶體缺陷可以作為具有DO3結(jié)構(gòu)析出相的異質(zhì)形核點(diǎn),從而將晶界有害析出相調(diào)控至晶粒內(nèi)部作為有益的強(qiáng)化相,提高材料的加工硬化率。

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)