分享:SiCf/TiAl復(fù)合材料界面反應(yīng)及熱穩(wěn)定性

沈瑩瑩1,2, 張國興1, 賈清 ,1, 王玉敏1, 崔玉友1, 楊銳

,1, 王玉敏1, 崔玉友1, 楊銳 ,1

,1

1.

2.

采用真空吸鑄法制備了SiCf/TiAl復(fù)合材料,利用SEM和TEM對制備態(tài)復(fù)合材料界面反應(yīng)層進行元素擴散分析和產(chǎn)物確定。結(jié)果表明,制備態(tài)復(fù)合材料的界面反應(yīng)產(chǎn)物主要由靠近碳層的等軸細晶TiC和靠近鈦合金涂層的等軸粗晶TiC組成。對復(fù)合材料進行800℃熱暴露實驗,結(jié)果顯示,界面反應(yīng)層隨熱暴露時間的延長而增長,且在長大過程中出現(xiàn)了分層現(xiàn)象。根據(jù)熱暴露后反應(yīng)層厚度隨時間的變化規(guī)律,繪制出800℃界面反應(yīng)的動力學曲線,并推測出界面生長速率。熱暴露200 h后的界面反應(yīng)產(chǎn)物共有4層,從纖維一側(cè)到基體一側(cè)分別是細晶TiC層、粗晶TiC層、(Ti, Zr)5Si4層和Ti3Sn + Ti2AlC層。分別對制備態(tài)和熱暴露態(tài)的SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物的形成機理進行了分析,得出熱暴露過程中界面分層出現(xiàn)的主要原因是Ti2AlC新相的生成消耗了部分TiC相。

關(guān)鍵詞:

隨著現(xiàn)代航空、航天技術(shù)的發(fā)展,對材料的要求也越來越嚴苛。輕質(zhì)、高強、耐熱、抗疲勞、抗蠕變以及耐腐蝕等綜合性能較好的材料逐漸成為航空材料的研究重點和熱點。然而,傳統(tǒng)的單一材料因各自固有的局限性而無法滿足這些綜合要求,具有優(yōu)異綜合性能的鈦基復(fù)合材料(TMC)應(yīng)運而生。自20世紀80年代起,技術(shù)發(fā)達國家都在致力于研究該類復(fù)合材料,且已成功制備出滿足要求的航空航天部件[1,2]。例如,普惠公司(P&W)用鈦基復(fù)合材料制備的航空發(fā)動機活塞,成功減重40%,且已在F119發(fā)動機上進行了試車[2];英國羅羅公司用鈦基復(fù)合材料制備的發(fā)動機葉環(huán)成功減重30%[3]。遺憾的是,TMC受其基體合金的影響,其使用溫度均在600℃以下[4]。與鈦合金相比,Ti-Al系金屬間化合物密度更低,高溫力學性能更好,使用溫度也更高。于是在TMC發(fā)展成熟的基礎(chǔ)上人們開始了金屬間化合物基復(fù)合材料(IMC)的研究,希望用Ti-Al金屬間化合物代替鈦合金基體制備新型復(fù)合材料以滿足更高溫度下使用航空部件的要求。Ti-Al二元系金屬間化合物主要有3種:Ti3Al、TiAl和TiAl3[5]。其中TiAl因具有高比強度、高比模量以及優(yōu)異的高溫抗蠕變性能而成為最具有潛力的輕質(zhì)高溫材料[6~8],在航空航天、汽車制造等領(lǐng)域均已得到應(yīng)用[9,10]。SiC纖維是一種高性能的陶瓷纖維,具有較高的比強度、比剛度,耐腐蝕等優(yōu)點,同時高溫下具有良好的抗氧化以及高熱穩(wěn)定性[11,12],且與金屬之間有較好的相容性,是Ti-Al金屬間化合物較理想的增強體材料。

復(fù)合材料在制備以及高溫服役過程中,纖維與基體之間會發(fā)生化學反應(yīng)和元素擴散,并隨溫度和時間的變化形成一定厚度的界面反應(yīng)層,界面反應(yīng)層中包含一種或多種反應(yīng)產(chǎn)物,在SiC纖維增強TiAl金屬基復(fù)合材料中,反應(yīng)產(chǎn)物多為脆性相。如果復(fù)合材料的界面反應(yīng)層較厚,在外力作用下,裂紋易在此處萌生,嚴重影響復(fù)合材料的力學性能[2,13,14]。另外,基體合金成分、纖維外部涂層成分以及制備工藝等均影響元素擴散路徑,進而導(dǎo)致界面反應(yīng)產(chǎn)物種類和分布狀態(tài)存在差異[15~20]。因此,掌握界面反應(yīng)層的長大規(guī)律對復(fù)合材料的應(yīng)用具有重要意義。為了更好地設(shè)計和控制界面反應(yīng),研究復(fù)合材料復(fù)雜界面的形成和長大過程尤為重要。本工作采用真空吸鑄法制備SiCf/TiAl復(fù)合材料,同時,為了避免纖維與基體合金液直接接觸而使纖維受損,在所選用的SiC纖維表面用磁控濺射法濺射一層鈦合金涂層。研究了SiCf/TiAl復(fù)合材料制備態(tài)及800℃熱暴露態(tài)下界面元素擴散行為及界面反應(yīng)產(chǎn)物的生成長大規(guī)律,同時對熱暴露態(tài)復(fù)合材料的界面反應(yīng)層長大速率及熱穩(wěn)定性進行了分析。

1 實驗方法

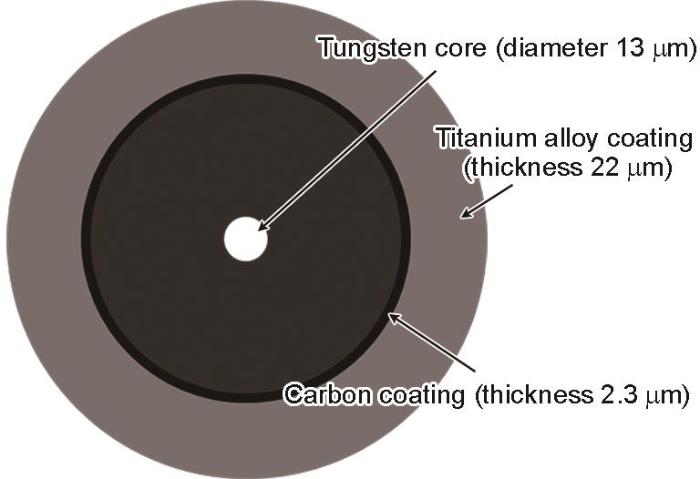

本實驗中所選取的TiAl基體合金成分為Ti-48Al-2Nb-2Cr (原子分數(shù),%,下同)。基體合金采用真空電弧爐熔煉,每個錠子熔煉6次以保證合金成分均勻。采用化學氣相沉積法(CVD)自主生產(chǎn)研制的SiC纖維,直徑為100 μm,芯部鎢芯直徑約13 μm,外部碳層厚度約為2.3 μm。為防止液態(tài)合金與纖維之間發(fā)生嚴重的化學反應(yīng),用磁控濺射方法在纖維表面濺射約22 μm厚的鈦合金涂層,靶材成分為Ti-5Al-2Sn-2Zr-4Cr-4Mo (TC17)。圖1為纖維橫截面示意圖。

圖1

圖1 帶有鈦合金涂層的SiC纖維橫截面示意圖

Fig.1 Schematic of the cross section of the SiC fiber coated with titanium alloy

SiCf/TiAl復(fù)合材料用真空吸鑄法制備。制備流程為,首先將纖維提前在模具中排布并固定,合金錠置于熔煉室坩堝中。啟動機械泵和分子泵進行抽真空。當真空抽至0.1 Pa以下,關(guān)閉熔煉室與吸鑄室之間的連通閥,向熔煉室充入50 Pa高純Ar氣。關(guān)閉真空系統(tǒng),并開啟熔煉吸鑄系統(tǒng)。電弧熔煉合金錠至完全熔透狀態(tài),打開兩室之間的連通閥,合金液在兩室之間壓差及自身重力作用下快速流入模具中,與SiC纖維復(fù)合凝固成型。在該過程中,合金液充填溫度約1500℃,合金液流入金屬模具后迅速冷卻凝固,待模具冷卻10 min后將樣品取出。制備好的復(fù)合材料尺寸(直徑 ×

為探究該制備方法下復(fù)合材料界面反應(yīng)層的長大規(guī)律以及熱穩(wěn)定性,對制備態(tài)的復(fù)合材料進行800℃高溫熱暴露實驗。熱暴露總時間為200 h,分別在熱暴露25、50、100、150和200 h時取樣分析。復(fù)合材料界面反應(yīng)層厚度和纖維中碳層厚度在掃描電鏡(SEM)下測量。具體測量方法為每個樣品隨機選取5根纖維,對于厚度較均勻的界面每根纖維隨機測量10個點,然后取平均值作為測量結(jié)果;對于厚度不均勻的界面,根據(jù)凹面與凸起面大致所占整根纖維的比例,按比例隨機測量每種界面的點數(shù),測量總數(shù)也為10,最后求平均值。

采用Apreo熱場發(fā)射SEM對制備態(tài)和熱暴露態(tài)復(fù)合材料界面反應(yīng)層形貌和周圍組織進行觀察和分析,并用其附帶的能譜儀(EDS)對界面處元素分布進行分析。金相試樣沿垂直于纖維方向切取,經(jīng)機械研磨拋光后在5%HF + 10%HNO3 + 85%H2O (體積分數(shù))的腐蝕液中進行腐蝕。采用Tecnai G2 20透射電子顯微鏡(TEM)觀察制備態(tài)和熱暴露態(tài)復(fù)合材料界面反應(yīng)產(chǎn)物形貌,并根據(jù)選區(qū)電子衍射(SAED)花樣測定反應(yīng)產(chǎn)物的種類。制備態(tài)復(fù)合材料TEM樣品制備方法為離子減薄法,具體制備流程為:用線切割沿垂直于纖維方向切取厚約0.4 mm的薄片,機械研磨至厚度0.05 mm以下,然后在凹坑儀上進行凹坑,凹至中心厚度約10 μm時,在離子減薄儀上對樣品進行減薄。熱暴露態(tài)的復(fù)合材料由于界面反應(yīng)產(chǎn)物較多且較脆,在用上述方法制備過程中界面反應(yīng)層很容易脫落,故采用聚焦離子束切割方法制備。切割方向同樣沿垂直于纖維方向,切割范圍包括部分SiC纖維、整個界面反應(yīng)層和部分鈦合金涂層。

2 實驗結(jié)果

2.1 制備態(tài)SiCf/TiAl復(fù)合材料界面反應(yīng)層形貌及元素擴散

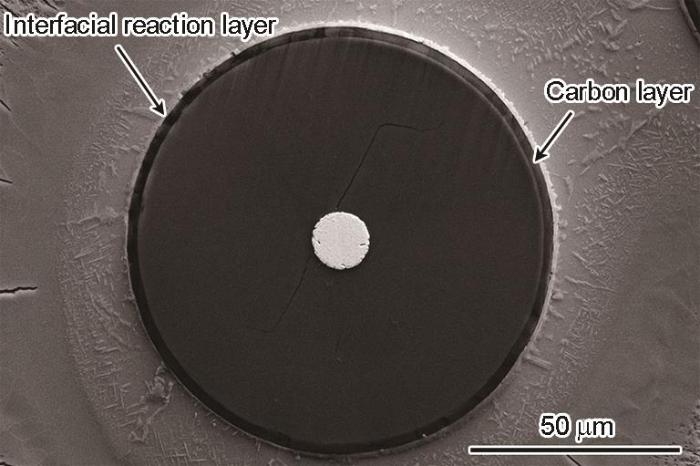

圖2所示是制備態(tài)SiCf/TiAl復(fù)合材料中纖維橫截面形貌的SEM像。可以看出,纖維保持完整,與基體合金結(jié)合較好。纖維周圍灰白色層為界面反應(yīng)層,其厚度約為1.21 μm。黑色層為剩余碳層,經(jīng)測量其厚度約為2.12 μm,說明與原始纖維中的2.3 μm的厚度相比,僅有0.18 μm厚的碳層參與界面反應(yīng)。反應(yīng)層周圍無顯微裂紋。鈦合金涂層中可以觀察到許多細小的針狀α相。

圖2

圖2 真空吸鑄法制備的SiCf/TiAl復(fù)合材料橫截面形貌的SEM像

Fig.2 Cross-section SEM image of SiCf/TiAl composite prepared by vacuum suction casting

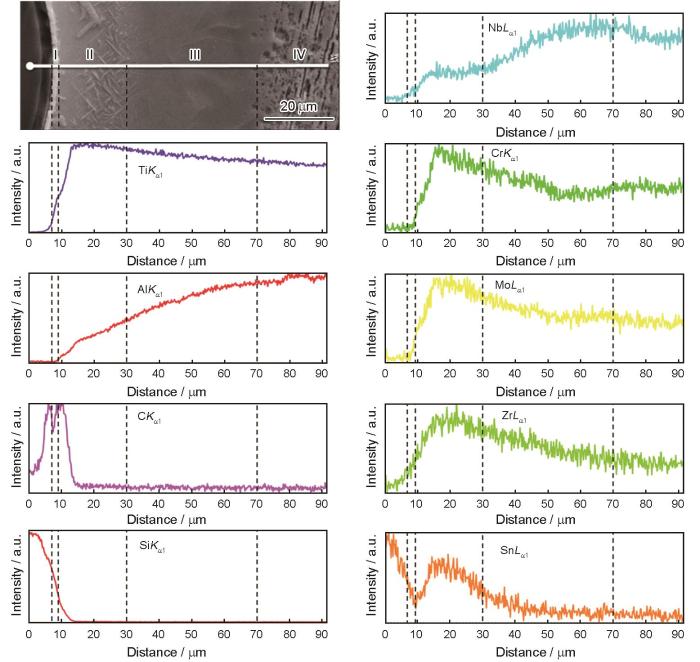

為探究SiCf/TiAl復(fù)合材料在復(fù)合成型過程中纖維、涂層以及基體之間的元素擴散規(guī)律,用SEM附帶的EDS進行元素線掃描分析,掃描區(qū)域從纖維一側(cè)到基體合金一側(cè),結(jié)果如圖3所示。其中I區(qū)為界面反應(yīng)層,II區(qū)為鈦合金涂層,III區(qū)為鈦合金涂層與基體合金的過渡層,IV區(qū)為TiAl基體合金。可以看出,纖維中的C元素和Si元素已擴散到II區(qū)鈦合金涂層中,但擴散距離有限,僅在靠近I區(qū)附近有所分布。由于鈦合金涂層的存在,基體合金與纖維間隔較遠,基體合金中的元素僅與鈦合金涂層之間有互擴散,產(chǎn)生了過渡層III。從圖中也能看出鈦合金涂層中的元素均有向纖維一側(cè)擴散的趨勢,但僅有Ti、Al、Sn、Zr 4種元素擴散至界面反應(yīng)層中。其中Sn元素已明顯地穿過界面反應(yīng)層和碳層擴散至SiC中。

圖3

圖3 制備態(tài)SiCf/TiAl復(fù)合材料SEM像及纖維到基體端元素線掃描結(jié)果

Fig.3 SEM image and EDS line scanning results of as-processed SiCf/TiAl composites from the fiber to the matrix (Area I is the interfacial reaction layer, area II is the titanium alloy coating, area III is the transition layer between the titanium alloy coating and the matrix alloy, and area IV is the TiAl matrix alloy)

2.2 制備態(tài)SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物

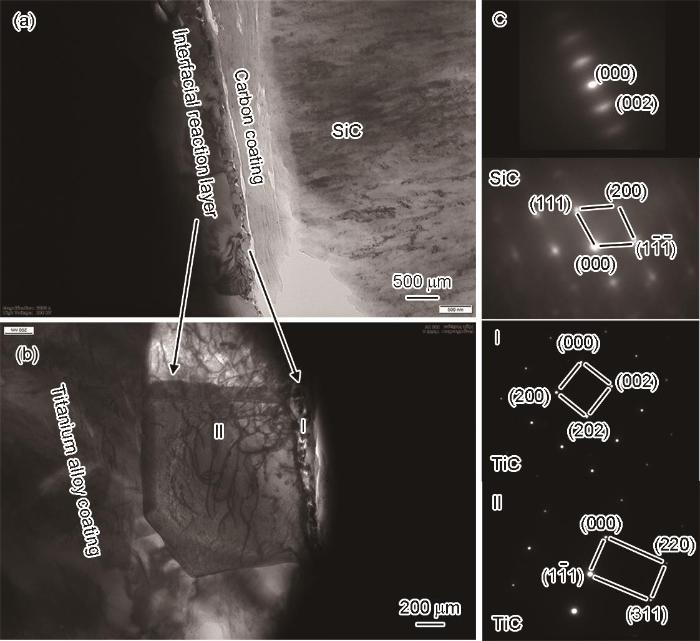

圖4為制備態(tài)SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物組織的TEM像和SAED花樣。可見,界面反應(yīng)產(chǎn)物由2層組成,靠近碳層的等軸細晶層(I)和靠近鈦合金涂層的等軸粗晶層(II)。細晶層厚約100 nm,包含許多細小的等軸晶粒。粗晶層厚約1000 nm,且僅由一層晶粒組成。根據(jù)SAED花樣確定這2層中的反應(yīng)產(chǎn)物均為TiC。

圖4

圖4 制備態(tài)SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物組織的TEM像及選區(qū)電子衍射(SAED)花樣

Fig.4 TEM images of the reaction products and the corresponding selected area electron diffraction (SAED) patterns of as-prepared SiCf/TiAl composite

(a) TEM image of SiC fiber and interfacial reaction layer and corresponding SAED patterns

((b) local enlarged view of the interfacial reaction products and corresponding SAED patterns

2.3 800℃熱暴露SiCf/TiAl復(fù)合材料界面反應(yīng)層長大規(guī)律及周圍組織變化

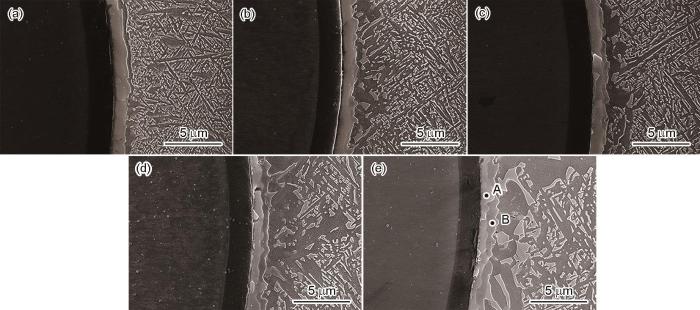

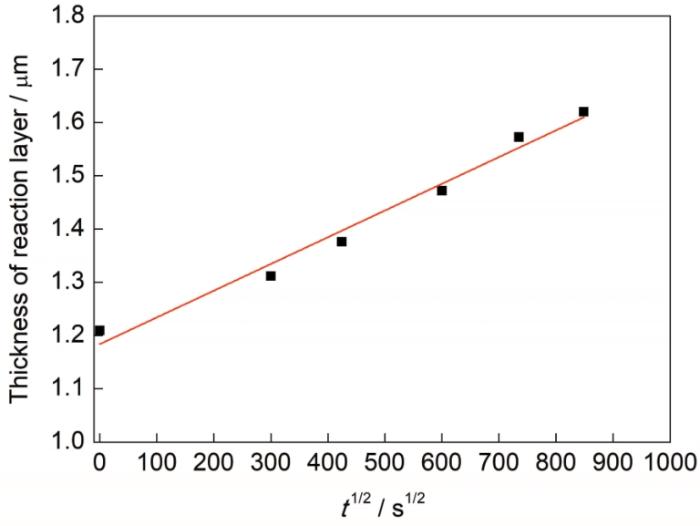

圖5為800℃不同熱暴露時間之后復(fù)合材料界面反應(yīng)層形貌。表1為所測量的界面反應(yīng)層厚度和碳層厚度。從圖5及表1中都可以看出,隨熱暴露時間延長界面反應(yīng)層厚度增加,碳層厚度則逐漸減小,但界面反應(yīng)層厚度的增加量明顯小于碳層的消耗量,故而說明反應(yīng)層主要是向鈦合金涂層一側(cè)長大。由于在熱暴露過程中界面反應(yīng)主要受原子擴散控制,故其界面反應(yīng)層的生長遵循生長動力學規(guī)律,其反應(yīng)層厚度可以用公式x = kt1/2 + x0來表示,其中,x為界面反應(yīng)層厚度,x0為初始界面反應(yīng)層厚度,t為熱暴露時間,k為界面反應(yīng)長大速率常數(shù)。由前文可知x0 = 1.21 μm,將所有數(shù)據(jù)帶入到公式中,得到圖6所示的界面反應(yīng)層長大動力學曲線。擬合之后得到擬合直線斜率k = 5.02 × 10-10 m/s1/2,即為反應(yīng)長大速率常數(shù)。這與文獻[21,22]中報道的相同溫度下的其他SiCf/Ti基復(fù)合材料熱暴露界面反應(yīng)長大速率常數(shù)的數(shù)量級相同。

圖5

圖5 800℃熱暴露不同時間后SiCf/TiAl復(fù)合材料界面反應(yīng)層及周圍組織形貌的SEM像

Fig.5 SEM images of interfacial reaction layer and matrix of SiCf/TiAl composite after thermal exposure at 800oC for 25 h

(a), 50 h (b), 100 h (c), 150 h (d), and 200 h (e)

表1 800℃熱暴露不同時間后SiCf/TiAl復(fù)合材料界面反應(yīng)層厚度和碳層厚度

Table 1

| Thermal exposure time / h | Thickness of the interfacial reaction layer / μm | Thickness of the carbon layer / μm |

|---|---|---|

| 25 | 1.312 | 2.003 |

| 50 | 1.376 | 1.982 |

| 100 | 1.472 | 1.912 |

| 150 | 1.573 | 1.897 |

| 200 | 1.620 | 1.869 |

圖6

圖6 SiCf/TiAl復(fù)合材料800℃界面反應(yīng)層長大動力學曲線

Fig.6 Interfacial reaction kinetic curves of SiCf/TiAl composites at 800oC (t—thermal exposure time)

從圖5還能觀察到,隨著熱暴露時間的延長,界面反應(yīng)層以及周圍組織均發(fā)生了變化。熱暴露后期,界面反應(yīng)層中出現(xiàn)了分層現(xiàn)象,且隨著熱暴露時間的延長,分層現(xiàn)象越明顯,而在其他SiCf/TiAl復(fù)合材料的熱暴露過程中并沒有觀察到這種分層現(xiàn)象。同時隨著熱處理時間的延長,界面周圍鈦合金涂層中α相和β相逐漸長大,且越靠近界面反應(yīng)層長大越明顯。表2是熱暴露200 h后靠近碳層一側(cè)(A)和靠近鈦合金涂層一側(cè)(B)界面反應(yīng)層的EDS分析結(jié)果。可以看出,2層反應(yīng)層中的元素含量相差較大。靠近碳涂層的內(nèi)層A點處主要含有Ti、C以及少量的Si、Al元素。而外層B點Ti為主要的元素,C和Si元素含量顯著降低,Al元素含量大幅增加。除此之外微量元素Sn含量增加較明顯。

表2 圖5e中點A、B處的EDS分析結(jié)果 (%)

Table 2

| Element | Point A | Point B | ||

|---|---|---|---|---|

| Mass fraction | Atomic fraction | Mass fraction | Atomic fraction | |

| C | 16.20 | 42.66 | 3.61 | 12.50 |

| Al | 3.29 | 3.85 | 9.64 | 14.86 |

| Si | 2.78 | 3.13 | 0.47 | 0.69 |

| Ti | 74.66 | 49.26 | 79.84 | 69.30 |

| Cr | 0.50 | 0.30 | 0.39 | 0.31 |

| Zr | 1.21 | 0.42 | 1.71 | 0.78 |

| Nb | 0.00 | 0.00 | 0.09 | 0.04 |

| Mo | 0.18 | 0.06 | 0.37 | 0.16 |

| Sn | 1.17 | 0.31 | 3.89 | 1.36 |

2.4 800℃熱暴露態(tài)SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物

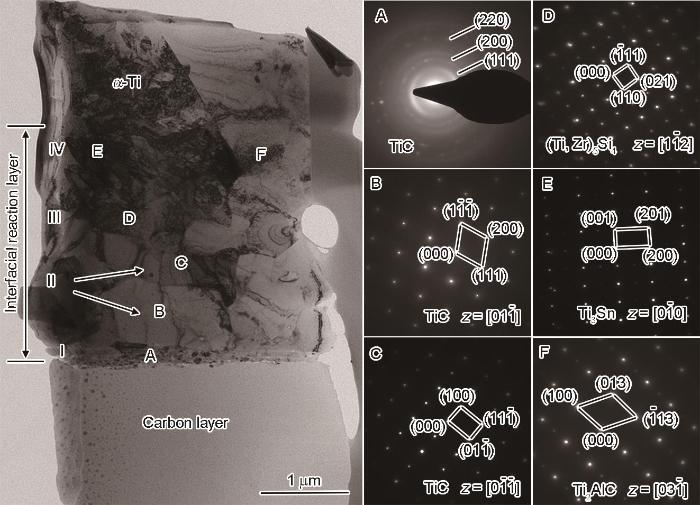

圖7為800℃熱暴露200 h后SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物組織的TEM像及SAED花樣。對反應(yīng)產(chǎn)物的SAED花樣進行標定,鑒別界面反應(yīng)產(chǎn)物的種類。按反應(yīng)產(chǎn)物的位置、形貌和種類將其分為4層(圖中I~IV)。第I層為靠近碳層的細晶TiC層,由于晶粒較細小,對應(yīng)圖中A的SAED花樣為多晶衍射環(huán)。與制備態(tài)不同的是,該細晶TiC層厚度明顯較制備態(tài)厚,約200 nm。第II層為等軸粗晶TiC層,該層厚約1 μm,包含有2層TiC晶粒,分別如圖中B、C所示。第III層則由等軸的(Ti, Zr)5Si4相組成,如圖中D所示。第IV層包含2種反應(yīng)產(chǎn)物,長條狀的Ti3Sn相(圖中E所示)和Ti2AlC相(圖中F所示)。

圖7

圖7 800℃熱暴露200 h后SiCf/TiAl復(fù)合材料界面反應(yīng)產(chǎn)物組織TEM像及SAED花樣

Fig.7 TEM image of the reaction products and the corresponding SAED patterns after thermal exposure at 800oC for 200 h

(I—fine-grained TiC layer, II—coarse-grained TiC layer, III—(Ti, Zr)5Si4 layer, IV—Ti3Sn + Ti2AlC layer)

3 分析討論

3.1 制備態(tài)SiCf/TiAl復(fù)合材料界面元素擴散規(guī)律及反應(yīng)產(chǎn)物生成過程

從圖3的EDS結(jié)果可知,制備態(tài)下參與界面反應(yīng)的主要是Ti、C、Si、Al 4種元素。熱力學上,根據(jù)Ti-C、Ti-Si二元相圖以及Ti-Al-C、Ti-Si-C三元相圖可知這4種元素可以形成多種相[23]。然而反應(yīng)產(chǎn)物的生成不僅要看熱力學上是否可行,還要看在動力學上是否有利,即還需要考慮反應(yīng)過程中元素的擴散速率、元素濃度分布等問題。在SiCf/TiAl復(fù)合材料制備的最初階段,纖維碳層中的C元素和鈦合金涂層中的Ti元素首先接觸,發(fā)生化學反應(yīng)Ti + C

3.2 熱暴露態(tài)SiCf/TiAl復(fù)合材料界面元素擴散規(guī)律及反應(yīng)產(chǎn)物生成過程

與制備態(tài)下相比,熱暴露態(tài)下界面反應(yīng)層的形態(tài)以及反應(yīng)產(chǎn)物均發(fā)生了較大的變化,這主要與元素的擴散反應(yīng)有關(guān)。制備態(tài)下,由于復(fù)合材料的制備過程比較短,元素擴散時間不充分,使得參與界面反應(yīng)的原子數(shù)較少,生成的界面產(chǎn)物種類和含量都比較少。而熱暴露態(tài)下,元素擴散的激活能大大提高,擴散的時間也充分延長,可結(jié)合熱暴露后界面反應(yīng)產(chǎn)物形貌(圖7)及對應(yīng)的界面反應(yīng)層形貌(圖5e)來分析界面反應(yīng)產(chǎn)物的形成過程及分層現(xiàn)象出現(xiàn)的原因。

在800℃熱暴露下,制備態(tài)下界面反應(yīng)層中未參加反應(yīng)的C原子,繼續(xù)與擴散而來的Ti元素反應(yīng)生成TiC。且隨著熱暴露時間的延長,TiC界面層持續(xù)長大。從圖5及表1中也可以看出,反應(yīng)層主要是向鈦合金涂層一側(cè)長大。這主要是因為C原子的半徑較小,且在TiC中的擴散系數(shù)較大,所以相同時間內(nèi)穿越TiC層到基體一側(cè)的C原子的數(shù)量遠遠大于擴散至纖維一側(cè)的Ti原子的數(shù)量。僅有少量的Ti原子穿過界面反應(yīng)層到碳層附近與C元素反應(yīng)生成細小的等軸TiC。然而當TiC反應(yīng)層越來越厚時,元素擴散的阻力也越來越大,界面反應(yīng)層中C元素濃度也越來越低。而此時,由于C元素的擴散,在纖維和碳層中留下了許多空位,這些空位為Si原子的擴散提供了通道。所以隨著TiC界面層的長大,越來越多的Si元素從纖維擴散至界面處,與界面反應(yīng)層中的Ti元素反應(yīng)生成Ti的硅化物。根據(jù)Ti-Si二元相圖可知,Ti的硅化物主要有TiSi、TiSi2、Ti3Si、Ti5Si3和Ti5Si4。從熱力學角度分析,反應(yīng)生成Ti5Si4所需要的Gibbs自由能最小[26],故而生成Ti5Si4相最穩(wěn)定,這與本工作中發(fā)現(xiàn)的Ti5Si4界面反應(yīng)產(chǎn)物結(jié)果是一致的。然而在眾多的SiC纖維增強鈦合金、鈦鋁金屬間化合物基復(fù)合材料中,Ti與Si形成的Ti的硅化物主要是Ti5Si3[2,27,28]。這是因為界面產(chǎn)物的生成不僅受熱力學影響,還受原子濃度所對應(yīng)相圖中區(qū)域相控制[23]。已報道的復(fù)合材料制備溫度都較低(< 1000℃),而本工作SiC纖維增強TiAl復(fù)合材料采用液態(tài)吸鑄法來制備,其制備溫度較高(TiAl合金液溫度約1500℃)。高溫為C—C鍵、Si—C鍵以及鈦合金涂層中其他金屬鍵的斷裂都提供了較高的能量,釋放出的原子數(shù)較傳統(tǒng)制備法下要多。然而該方法制備復(fù)合材料的復(fù)合成型過程較快,這些原子并沒有充分參與界面反應(yīng)。熱暴露過程中重新激發(fā)了這些原子,所以在熱暴露過程中可擴散至界面反應(yīng)層中的原子數(shù)量較多。當熱暴露時間足夠長時,充足的Si原子與Ti原子反應(yīng)生成更穩(wěn)定的Ti5Si4相。Zr元素在鈦合金中屬于中性元素,在熱暴露過程中伴隨著α相和β相的長大,被排擠進入到界面反應(yīng)層中。但是由于其含量較少,在向界面反應(yīng)層擴散的時候,Zr可部分取代Ti原子在Ti5Si4中的位置,即生成(Ti, Zr)5Si4相,對應(yīng)于界面反應(yīng)產(chǎn)物中的第III層界面反應(yīng)產(chǎn)物(圖7)。隨著TiC和(Ti, Zr)5Si4界面反應(yīng)產(chǎn)物的生成,界面附近鈦合金涂層中大量的Ti元素向纖維一側(cè)擴散,導(dǎo)致周圍Al濃度的升高。Al是α相穩(wěn)定元素,所以使得靠近界面的鈦合金涂層組織中α相的含量和尺寸隨熱處理時間延長而增加。界面周圍Al濃度的升高迫使Al原子向濃度梯度減小的纖維一側(cè)擴散。當其擴散至界面反應(yīng)層時,與界面反應(yīng)層中未參加反應(yīng)的Ti原子首先生成TiAl金屬間化合物,之后再與界面反應(yīng)層中的TiC反應(yīng)生成Ti2AlC:TiAl + TiC → Ti2AlC[29,30]。Ti2AlC的生成消耗了界面反應(yīng)層中部分TiC層,即出現(xiàn)了圖5中界面反應(yīng)分層現(xiàn)象。且隨著外層Ti2AlC層的生成,內(nèi)層TiC層逐漸變薄。Ti2AlC相的生成消耗了界面周圍的Al元素,反而進一步促進了界面周圍β相的長大,正如圖5中所示,界面分層之后,界面周圍β相急劇長大。Sn元素的擴散在制備態(tài)下就已經(jīng)開始了(圖3)。隨著熱暴露時間的延長,α相和β相逐漸長大,在長大的過程中爭奪對自身長大有利的元素,由于Sn在鈦合金中也屬于中性元素,既不參與α相的長大也不參與β相的長大,故而Sn也被排擠進入到界面反應(yīng)層處。且Sn的熔點較低,可形成液態(tài)小熔池,加速其擴散。與界面反應(yīng)層中未參與界面反應(yīng)的Ti反應(yīng)生成Ti3Sn相。

根據(jù)以上分析,熱暴露過程中界面反應(yīng)產(chǎn)物的生成和長大示意圖如圖8所示。這些復(fù)雜界面產(chǎn)物的生成不僅與熱暴露溫度和時間有關(guān),同時也與熱暴露過程中界面反應(yīng)層周圍的組織變化有關(guān)。熱暴露過程中出現(xiàn)界面分層的主要原因是Ti2AlC新相的生成消耗了部分生成的TiC相。靠近碳層的界面反應(yīng)層中界面反應(yīng)產(chǎn)物是TiC和(Ti, Zr)5Si4,而外層中的界面反應(yīng)產(chǎn)物是Ti3Sn + Ti2AlC。

圖8

圖8 熱暴露過程中界面反應(yīng)產(chǎn)物生成和長大的示意圖

Fig.8 Schematic of the formation and growth of interfacial reaction products during thermal exposure

4 結(jié)論

用真空吸鑄法所制備的SiCf/TiAl復(fù)合材料,復(fù)合成型過程較快,界面處元素擴散不充分,界面反應(yīng)產(chǎn)物為單一的TiC相;800℃熱暴露下,隨著時間的延長,元素充分擴散,界面反應(yīng)層逐漸長大,界面反應(yīng)長大速率常數(shù)k = 5.02 × 10-10 m/s1/2。800℃、200 h熱暴露后界面反應(yīng)產(chǎn)物共有4層,從纖維一側(cè)到基體一側(cè)分別是細晶TiC層、粗晶TiC層、(Ti, Zr)5Si4層和Ti3Sn + Ti2AlC層。這些復(fù)雜界面產(chǎn)物的生成不僅與熱暴露溫度和時間有關(guān),同時也與熱暴露過程中界面反應(yīng)層周圍的組織變化有關(guān)。熱暴露過程中界面出現(xiàn)分層的主要原因是Ti2AlC新相的生成消耗了部分生成的TiC相。靠近碳層的內(nèi)層界面反應(yīng)產(chǎn)物是TiC和(Ti, Zr)5Si4,而外層中的界面產(chǎn)物是Ti3Sn + Ti2AlC。

來源-金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號