分享:冷速對高碳鉻軸承鋼液析碳化物凝固析出機制的影響

李閃閃1,2, 陳云 ,1, 鞏桐兆1,2, 陳星秋1, 傅排先1, 李殿中1

,1, 鞏桐兆1,2, 陳星秋1, 傅排先1, 李殿中1

1.

2.

為明確液析碳化物的形成與工藝的關系和產生機制,以及受添加稀土元素的影響,對添加稀土元素和未添加稀土元素的GCr15系連鑄高碳鉻軸承鋼進行了不同冷卻速率下的重熔凝固實驗。試樣凝固完畢后,采用OM、EPMA、SEM和XRD等表征和分析了鑄態軸承鋼中的液析碳化物的數量、面積、平均尺寸和化學成分等與冷卻速率的關系,以及添加稀土元素的影響效果。結果表明,GCr15系軸承鋼液析碳化物的類型為M3C型滲碳體,Cr含量較高,可達15% (質量分數)以上,并且隨冷速增加,其數量明顯增加。但是,當冷卻速率較快時,初生奧氏體細化,同時因形成碳化物所需的C、Cr元素擴散時間減少,碳化物尺寸顯著減小,且分布更加彌散均勻。通過對比分析添加稀土元素對凝固組織的影響,發現稀土元素有細化奧氏體進而細化液析碳化物的作用。根據不同冷速下液析碳化物的特點,提出了高碳鉻軸承鋼凝固過程一次碳化物形成的動力學機制。

關鍵詞:

隨著我國工業水平的不斷提高,軸承作為各類機械設備的關鍵基礎零件,得到了迅猛的發展,在重大裝備領域(如高端精密機床、大型礦山機械、常用冶金設備)和新興產業領域(如航空航天、軌道交通、風力發電)等均得到了廣泛應用。各類軸承中關鍵的套圈和滾子所使用的材料主要是GCr15系高碳鉻軸承鋼。而影響高碳鉻軸承鋼服役壽命的主要因素是非金屬夾雜物和組織均勻性[1~3]。目前采用的精煉技術將軸承鋼中的O含量控制到接近極限水平后[4],鋼中的非金屬夾雜物也逐漸地減少、細化,甚至通過添加Ca[5]或者稀土[6~8]處理,使鋼中常見的Al2O3類脆硬夾雜物變質為對軸承滾動接觸疲勞壽命不敏感的其他類型夾雜物。此時,鋼中的碳化物對軸承服役壽命的影響就逐漸突顯出來,甚至成為決定軸承鋼性能的關鍵因素。而碳化物中尺寸最大、危害最大、最難消除的是液析碳化物。控制液析碳化物的形貌、分布和尺寸是提升軸承服役壽命和可靠性的一個重要因素[9]。

通過對連鑄坯中液析碳化物的研究,發現鑄坯中心偏析程度越大,液析碳化物尺寸也越大,其尺寸變化規律一般與軸承鋼的中心偏析程度呈線性關系[10]。然而,值得注意的是,在中心偏析程度相近的連鑄坯中,液析碳化物的尺寸卻不同,這也就意味著液析碳化物的尺寸雖然與中心偏析的程度有關,但應該還存在著其他因素影響其凝固析出[11]。研究人員[12]解剖了多種不同冶煉方式生產制備的GCr15系圓錠,并統計碳化物的分布,結果顯示液析碳化物的數量均從圓錠中心至邊緣逐漸減少。對連鑄鋼錠不同位置處的液析碳化物尺寸進行統計,發現中心區域液析碳化物尺寸最大,邊緣區尺寸最小[13]。注意到圓錠凝固時各處凝固速率不同,推測液析碳化物的形成和長大應該與凝固速率有很大關系。目前尚未見到凝固冷卻速率如何影響高碳鉻軸承鋼中液析碳化物形成過程的詳細研究。本工作從GCr15系軸承鋼工業連鑄錠中心附近區域取出小尺寸試樣,在重熔保溫均勻化后,以不同的冷卻速率凝固至室溫,然后分析和統計不同冷速下液析碳化物的數量、尺寸、面積和化學成分,以及隨冷速的變化關系,從而明確液析碳化物的形成與凝固冷卻工藝的關系。同時,由于不同冷速對應著不同的凝固時間,也能揭示液析碳化物凝固析出的動力學機制。另外,研究[14]表明添加稀土氧化物能夠細化奧氏體晶粒進而細化液析碳化物,為此,本工作也同時研究了不同冷速時添加高純稀土元素對軸承鋼中液析碳化物的影響規律。

1 實驗方法

實驗用原材料取自工業生產的添加高純稀土元素(La、Ce,其中O含量低于0.01% (質量分數))和不添加稀土元素的直徑為600 mm的GCr15SiMn連鑄軸承鋼錠,2個圓坯的全氧含量均控制在6 × 10-6以下,其化學成分如表1所示。從鋼錠邊緣至中心每隔50 mm取樣檢測成分,結果顯示C含量波動幅度在10%以內,宏觀偏析并不嚴重,但是從圓錠邊緣至中心的晶粒之間都出現了液析碳化物,其尺寸和分布與目前文獻報道的結果[13,15]一致。

表1 未添加稀土元素的GCr15SiMn鋼和添加稀土元素的GCr15SiMn(RE)鋼的化學成分 (mass fraction / %)

Table 1

| Steel | C | Cr | Si | Mn | Mo | P | S | Ni | Cu | La | Ce | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| GCr15SiMn | 0.99 | 1.55 | 0.48 | 0.99 | < 0.05 | 0.013 | 0.001 | 0.06 | < 0.05 | - | - | Bal. |

| GCr15SiMn(RE) | 0.99 | 1.55 | 0.50 | 0.98 | < 0.05 | 0.013 | 0.001 | 0.08 | < 0.05 | 0.0005 | 0.001 | Bal. |

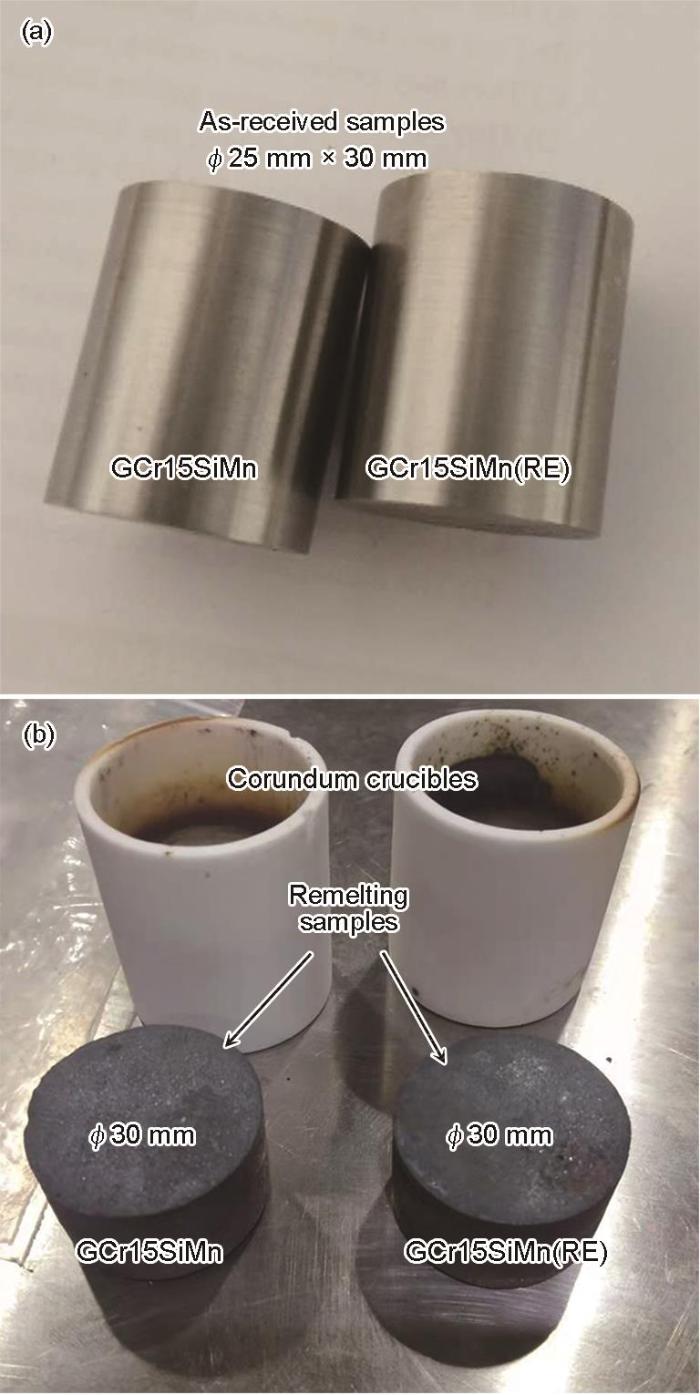

為了研究液析碳化物析出和長大與冷卻速率的關系,明確液析碳化物的形成條件和機理以及析出動力學,分別在上述GCr15SiMn和GCr15SiMn(RE)連鑄圓坯中心到1/2半徑之間區域,利用線切割各切取5個直徑25 mm、高30 mm的圓柱型試樣,將試樣表面打磨干凈后,使用無水乙醇超聲清洗2次,每次5 min,最后干燥。

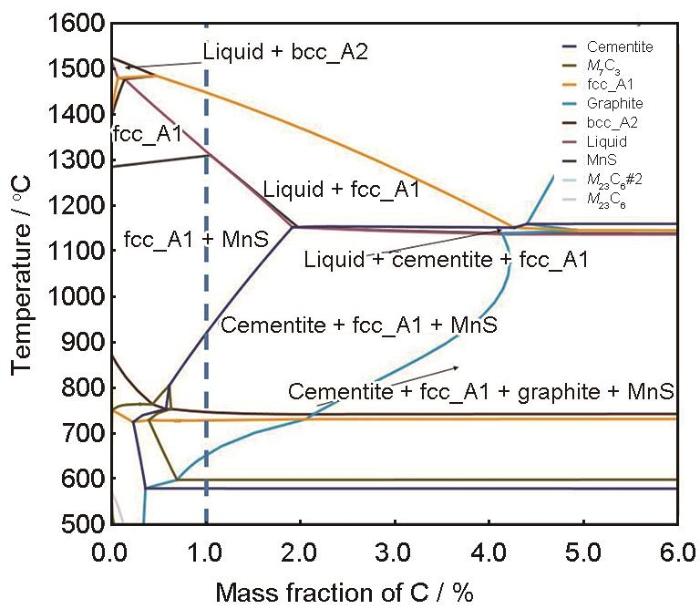

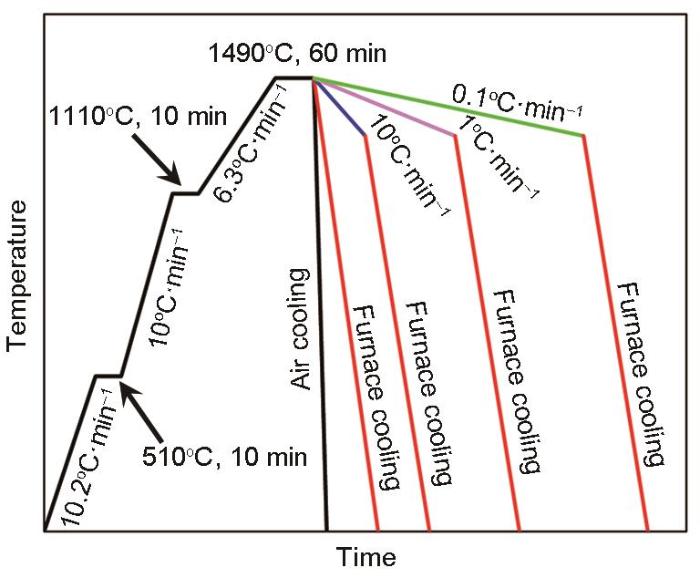

將GCr15SiMn 和GCr15SiMn(RE)試樣分別置于剛玉坩堝內,然后放置在SKL16BYL管式電阻爐中加熱熔化,并通Ar氣保護,保溫1 h后以不同的速率冷卻。本實驗中共設置了5個冷卻速率,分別為空冷(實驗測得從1490℃冷卻至1300℃時的平均冷速約為190℃/min)、爐冷(實驗測得從1490℃冷卻至1300℃時的平均冷速約為40℃/min)、10℃/min、1℃/min和0.1℃/min,最后凝固成直徑30 mm的小圓錠,如圖1所示。由于試樣尺寸很小,冷卻過程中整個試樣可以近似地認為是等溫凝固。這樣,通過冷速的不斷降低,明確在凝固過程逐漸趨近于相圖平衡態的情況下凝固一次碳化物的析出行為。其中最慢冷速0.1℃/min,低于直徑600 mm連鑄鋼錠中心的冷速,與正常百噸級鋼錠中心冷速接近,從而實現在凝固過程中液相內的溶質元素充分擴散均勻化,以期望凝固接近平衡態。圖2是利用Thermo-Calc軟件計算的本實驗所用GCr15SiMn鋼的偽二元相圖,虛線所示為1.0%C (質量分數)時從液態至固態的相變過程。相圖計算結果顯示,該GCr15SiMn鋼的平衡液相線溫度為1448℃,固相線溫度為1318℃。在實驗中將GCr15SiMn和GCr15SiMn(RE)試樣緩慢加熱到1490℃后保溫1 h,確保試樣完全熔化且鋼液合金元素充分擴散均勻化。每次實驗,電阻爐內放置2個坩堝,重熔和凝固試樣分別是添加稀土和未添加稀土元素的試樣,保證加熱冷卻歷程完全一致。所有試樣的加熱和冷卻曲線如圖3所示。為避免每次從高溫爐中取樣操作快慢不同導致冷卻速率不一致的問題,除了空冷實驗,試樣在凝固結束后(冷卻至1300℃),關斷加熱隨爐冷卻。將5組試樣冷卻至室溫,隨后打磨拋光并使用4% (體積分數)的硝酸酒精溶液進行腐蝕,利用Lab.A1光學顯微鏡(OM)、JXA-8530F電子探針(EPMA)、Inspect F50掃描電鏡(SEM)和D/Max-2500PC X射線衍射儀(XRD)等儀器分析試樣中的液析碳化物形貌、數量、尺寸、成分和結構類型等信息。

圖1

圖1 重熔凝固前后GCr15SiMn和GCr15SiMn(RE)鋼的圓柱試樣,以及所使用的剛玉坩堝

Fig.1 As-received cylindrical samples of GCr15SiMn and GCr15SiM(RE) steels before remelting (a) and the samples after remelting and solidification and corundum crucibles (b)

圖2

圖2 采用Thermo-Calc軟件計算的GCr15SiMn鋼的偽二元相圖

Fig.2 Pseudo-binary phase diagram of GCr15SiMn steel calculated by Thermo-Calc software (The dashed line represents the phase change sequence from liquid to solid at 1.0%C (mass fraction))

圖3

圖3 試樣熔化和凝固實驗過程中的加熱和冷卻曲線

Fig.3 Heating and cooling curves of the sample in the remelting and solidification experiments

2 實驗結果與討論

2.1 冷速對液析碳化物析出的影響

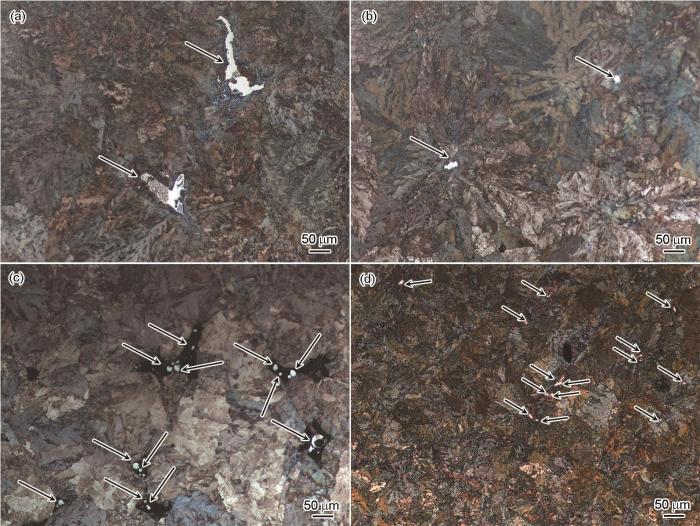

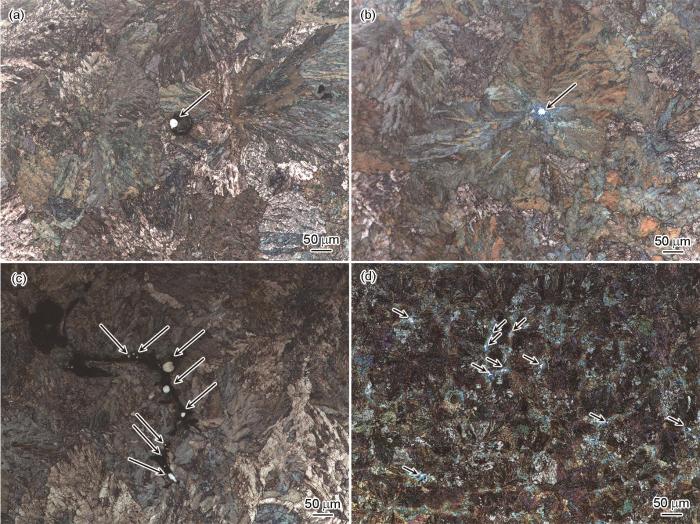

直徑為600 mm的GCr15SiMn連鑄圓坯中心區域原始鑄態組織中出現了液析碳化物,其典型OM像如圖4所示。GCr15SiMn(RE)連鑄圓坯同樣出現了這種典型液析碳化物,從形貌上大致可分為2種:一種是大塊孤立的液析碳化物;另一種是片層狀的共晶碳化物。重熔凝固后,試樣尺寸雖然很小,但是在鑄態組織中同樣也出現了這2種典型形貌的液析碳化物,表明所采用的實驗工藝能夠復現連鑄鋼錠中一次碳化物凝固析出現象。圖 5和 6是相應試樣凝固后的基體組織和塊狀孤立液析碳化物(箭頭所示)。可以看出,不同冷速下的GCr15SiMn和GCr15SiMn(RE)試樣基體中均沒有出現明顯發達的樹枝晶組織,但無論是比較快速的空冷,還是接近相圖平衡態的非常緩慢的冷卻過程,都出現了明顯的液析碳化物。各冷速下,液析碳化物主要形成于晶粒之間,但受冷速影響,尺寸和數量各不相同。總體上,冷速越慢,液析碳化物的尺寸越大,數量越少。隨著冷卻速率的不斷增加,液析碳化物的數量也顯著增加,趨向于彌散均勻分布于晶粒之間。對比添加稀土元素和未添加稀土元素試樣的組織可以看出,在低冷速下2者差別較大,不添加稀土元素的試樣出現了大塊的孤立液析碳化物,在爐冷和空冷的試樣中,2者差別不明顯,碳化物都非常小,且數量較多。

圖4

圖4 直徑為600 mm的GCr15SiMn連鑄軸承鋼錠中心區域出現的典型液析碳化物形貌的OM像

Fig.4 Low (a) and locally high (b) magnified OM images of primary carbides found in the center zone of a continuous cast GCr15SiMn bearing steel ingot with a diameter of 600 mm

圖5

圖5 不同冷速下GCr15SiMn鋼鑄態顯微組織的OM像

Fig.5 OM images of as-cast GCr15SiMn steel under different cooling rates (Arrows indicate the isolated primary carbides)

(a) 0.1oC/min (b) 1oC /min (c) furnace cooling (d) air cooling

圖6

圖6 不同冷速下GCr15SiMn(RE)鋼鑄態顯微組織的OM像

Fig.6 OM images of as-cast GCr15SiMn(RE) steel under different cooling rates (Arrows indicate the isolated primary carbides)

(a) 0.1oC/min (b) 1oC/min (c) furnace cooling (d) air cooling

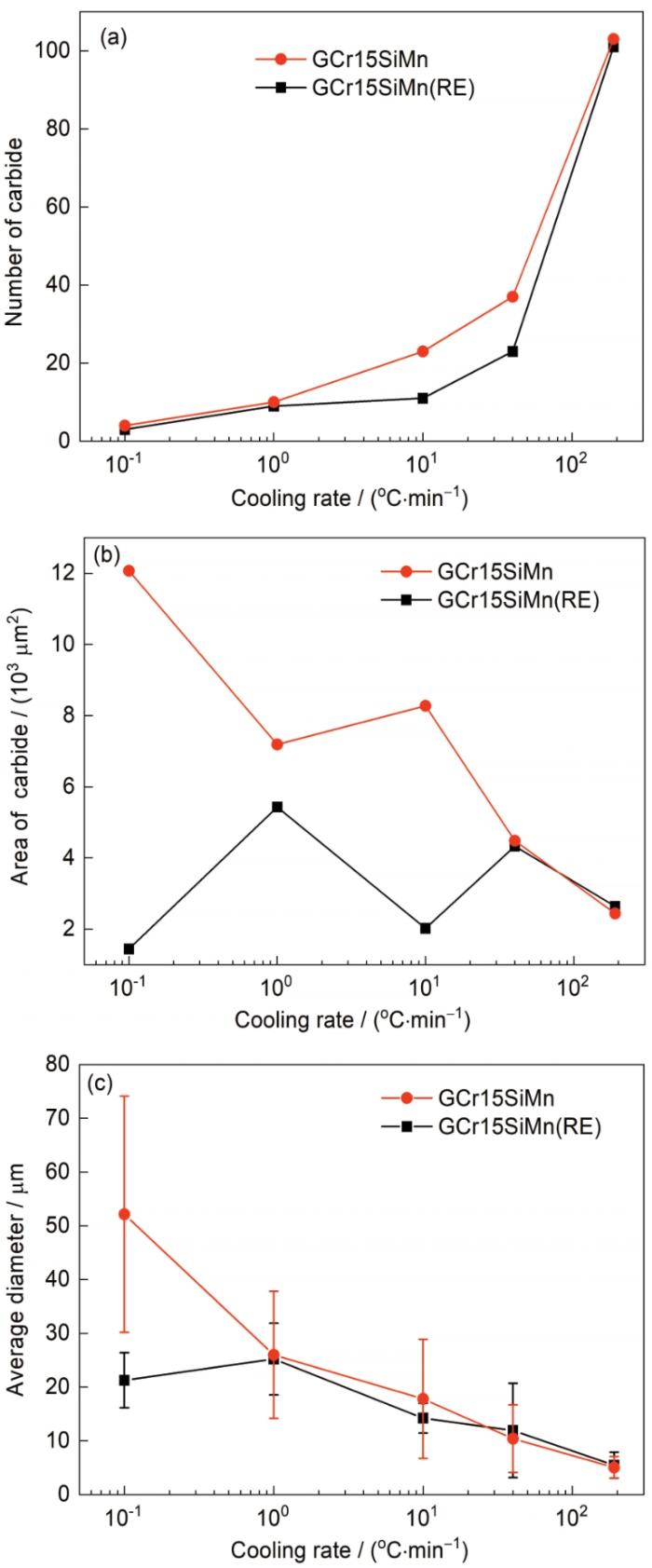

為進一步明確不同冷速下孤立液析碳化物的定量差別,統計分析了孤立液析碳化物的數量、面積和平均尺寸。由于試樣尺寸較小,凝固過程基本可以認為是等溫凝固,因此在試樣的整個橫截面上均隨機選取了8個200倍視野,然后利用Image Pro Plus軟件對金相照片進行統計分析。圖7a是孤立液析碳化物的數量隨冷速的變化關系。可以看出,2種試樣中孤立液析碳化物數量均隨冷速的提高不斷增加。當冷速為0.1℃/min時,2種試樣的所有視場中碳化物數量均只有幾個,而空冷時碳化物數量可達上百個。添加稀土元素后,孤立液析碳化物的數量略有減少。圖7b是孤立液析碳化物面積隨冷卻速率的變化關系。不添加稀土元素的試樣中孤立液析碳化物的總面積隨冷速增加呈下降趨勢,而添加稀土元素的試樣中碳化物總面積則隨冷速的變化呈現波動變化。圖7c是孤立液析碳化物的平均直徑受冷速的影響關系。不添加稀土元素的試樣中孤立碳化物的平均直徑隨冷速增加不斷減小,由冷速為0.1℃/min的51.15 μm逐漸減小為空冷時的5.06 μm;而添加稀土元素的試樣中孤立液析碳化物的平均直徑隨冷速增加出現了波動,且規律性也不是很明顯,但總體上呈下降趨勢。與不添加稀土元素的結果對比看出,添加稀土元素后液析碳化物平均直徑減小,尤其是在低冷速的情況。比如,當冷速為0.1℃/min時,添加稀土元素的鋼中液析碳化物平均直徑為21.27 μm,比未添加稀土元素的試樣小很多,顯著細化;而空冷時,液析碳化物的平均尺寸減小至約5 μm,與未添加稀土元素的結果很相近,都已經細化和小顆粒化,且分布更加彌散均勻。

圖7

圖7 冷速對塊狀孤立液析碳化物的影響

Fig.7 Effects of cooling rate on isolated primary carbides

(a) number of primary carbides

(b) total area

(c) average diameter

不同冷速下孤立液析碳化物的平均直徑分布如表2所示。冷卻速率越快,尺寸小于10 μm的碳化物數量百分比越大,尺寸在20 μm以上的碳化物數量百分比則越少。另外,不添加稀土元素的試樣中,在冷速不超過10℃/min時,就已經存在直徑超過40 μm的大尺寸塊狀碳化物,而在添加稀土元素的試樣中碳化物直徑都小于40 μm,且尺寸分布較為集中。這些結果表明,添加稀土元素有細化液析碳化物的作用。Kim和Bae[14]通過向軸承鋼中添加稀土Ce的氧化物作為奧氏體的孕育劑,促進形核,提高等軸晶數量,從而細化晶粒,擴大等軸晶區,減輕中心偏析,最終減少和細化了液析碳化物。稀土金屬加入鋼液中會形成多種不同類型的含稀土元素的夾雜物,如稀土氧化物、稀土硫化物和稀土氧硫化物,這些化合物的熔點都高于鋼液的溫度[16,17],成分結構也有很大不同,且與Al2O3類夾雜物不同的是,這類夾雜物的密度接近鋼液,不會發生明顯的漂浮聚集,具備成為鋼中形核劑的基本條件。而作為優質形核劑的一個必要條件就是與奧氏體的晶格錯配度越低越好。有研究[14,18]顯示,奧氏體與CeO2和CeS的錯配度分別為6.7%和6.6%,而CeAlO3與奧氏體的錯配度在1500 K以上更低,甚至不到4%。這表明這些化合物都是奧氏體的有效形核劑。與Kim等[14]研究不同的是,本工作中稀土是在連鑄過程中以高純稀土金屬的方式加入,通過變質鋼液中的氧化物和硫化物,形成細小且形狀規則的稀土氧化物或者稀土硫化物,或者稀土氧硫化物[19,20],進而可以產生有效的形核劑。為驗證這種稀土元素添加方式對晶粒尺寸的影響,分析了不同冷速下的凝固奧氏體晶粒尺寸。在采用苦味酸進行晶界腐蝕時,發現只有冷速為1℃/min試樣中的晶界腐蝕效果最好,奧氏體晶界輪廓清晰,統計誤差較小,而其他冷速下奧氏體晶界不明顯,統計誤差較大。

表2 不同冷速下孤立液析碳化物平均直徑分布 (quantity percentage / %)

Table 2

| Steel | Cooling rate / (oC·min-1) | ? 40 μm | 30-40 μm | 20-30 μm | 10-20 μm | ? 10 μm |

|---|---|---|---|---|---|---|

| GCr15SiMn | 0.1 | 75 | 0 | 0 | 25 | 0 |

| 1 | 10 | 30 | 30 | 20 | 10 | |

| 10 | 4.35 | 13.04 | 21.74 | 34.78 | 26.09 | |

| 40 | 0 | 0 | 10.81 | 32.43 | 56.76 | |

| 190 | 0 | 0 | 0 | 1.94 | 98.06 | |

| GCr15SiMn(RE) | 0.1 | 0 | 0 | 66.37 | 33.33 | 0 |

| 1 | 0 | 22.22 | 44.45 | 33.33 | 0 | |

| 10 | 0 | 0 | 8.33 | 83.34 | 8.33 | |

| 40 | 0 | 4.35 | 17.39 | 21.74 | 56.52 | |

| 190 | 0 | 0 | 0 | 6.93 | 93.07 |

表3是GCr15SiMn和GCr15SiMn(RE)試樣重熔后以1℃/min冷卻凝固得到的晶粒尺寸分布。可以看出,未添加稀土元素試樣的晶粒尺寸分布在20~60 μm的占75.5%,添加稀土元素后晶粒尺寸分布在10~30 μm的占84.7%,并且平均晶粒尺寸由39 μm減小至20 μm。這些結果表明添加高純稀土金屬也能夠細化奧氏體組織。奧氏體晶粒細化后,縮小了晶粒間距,阻礙了溶質長距離擴散,進而細化液析碳化物。而在高冷速下,液體過冷度增加,相變的驅動力變大,形核率提高[21],此時無論是否添加稀土元素,奧氏體晶粒都會得以顯著細化,致使添加稀土元素形成的變質夾雜物對奧氏體細化作用變得不明顯。因此在高冷速下,添加稀土元素對液析碳化物的影響也就不明顯。

表3 冷速為1℃/min的GCr15SiMn和GCr15SiMn(RE)試樣凝固的奧氏體晶粒尺寸分布(數量)

Table 3

| Steel | 0-10 μm | 10-20 μm | 20-30 μm | 30-40 μm | 40-50 μm | 50-60 μm | 60-70 μm | 70-80 μm | ? 80 μm |

|---|---|---|---|---|---|---|---|---|---|

| GCr15SiMn | 6 | 24 | 95 | 62 | 49 | 31 | 19 | 18 | 10 |

| GCr15SiMn(RE) | 15 | 170 | 123 | 33 | 4 | 1 | - | - | - |

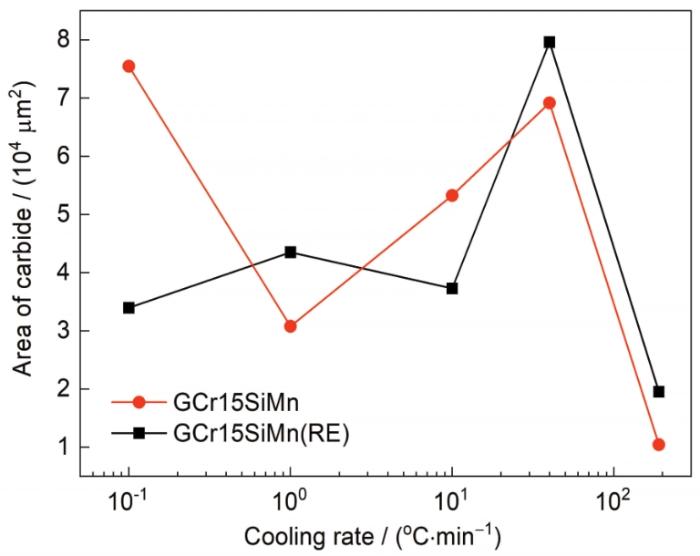

與工業生產的連鑄鋼錠類似,在重熔凝固的實驗室小尺寸試樣中同樣出現了片層狀的共晶碳化物,形貌與圖4非常一致。共晶碳化物的兩相片層間距差別很大,部分片層間距達到微米級別,且在一個共晶團內,片層間距也是不均勻的。圖8是添加稀土元素和不添加稀土元素試樣中共晶碳化物面積隨冷速的變化情況。與孤立碳化物不同的是,共晶碳化物面積受冷速影響的變化規律不明顯。隨著冷速的提高,不添加稀土元素的試樣中共晶碳化物的總面積呈現較大的波動,而添加稀土元素的試樣中共晶碳化物總面積呈先增加后減小的趨勢。

圖8

圖8 冷速對共晶碳化物面積的影響

Fig.8 Effects of cooling rate on the area of eutectic carbide

2.2 冷速對液析碳化物成分的影響

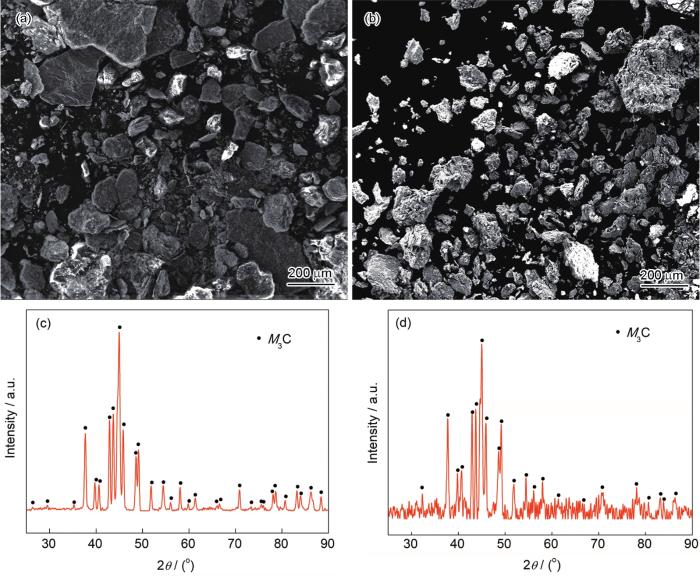

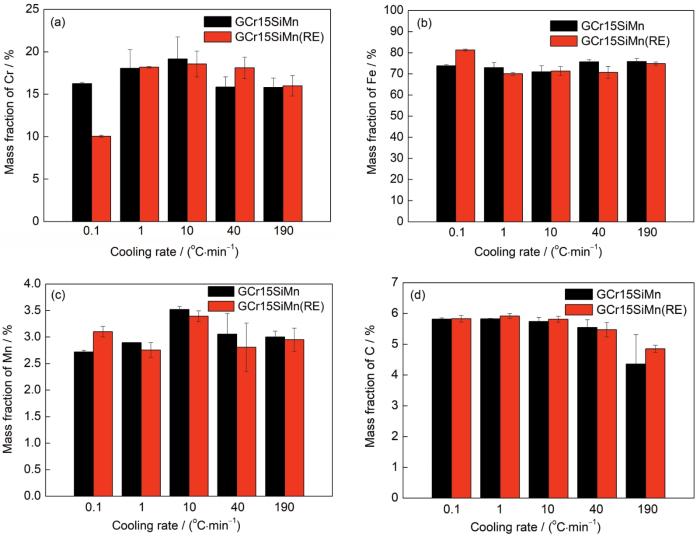

液析碳化物的成分和類型至今仍存在一些爭議。一些研究[22~24]認為凝固過程中由于偏析的存在,凝固末期的液相分解為奧氏體和滲碳體的共晶組織,也就是室溫下觀察到的萊氏體,但也有研究[22,25]認為液相應該分解為奧氏體、滲碳體和M7C3型碳化物。為確定液析碳化物的類型,在連鑄鋼錠中心區域取樣分析,通過低溫電解的方法萃取出連鑄錠中的碳化物,隨后利用XRD分析物相結構。之所以選擇連鑄錠而不是實驗室試樣是因為連鑄錠試樣足夠大,碳化物足夠多,尺寸相對較大,可以萃取出所需要量的液析碳化物進行分析。圖9a和b是萃取出的添加稀土元素和未添加稀土元素的2種連鑄錠中塊狀孤立液析碳化物的SEM像,也能明顯看出連鑄鋼錠中的液析碳化物都很粗大。圖9c和d是2種鋼中萃取出的液析碳化物的XRD譜。可見,無論是否添加稀土元素,液析碳化物的類型都只有M3C滲碳體,添加稀土元素不影響液析碳化物的類型。由此,可以確定GCr15SiMn軸承鋼中凝固析出的塊狀孤立碳化物類型是M3C滲碳體而不是M7C3型碳化物。鑒于M3C是多元復合的碳化物,進一步利用EPMA分析了液析碳化物的合金元素組成,結果如圖10所示。考慮到重熔凝固前后的液析碳化物類型不會發生改變,并且為了進一步對比不同冷速及添加稀土元素對液析碳化物化學組成元素的影響,使用EPMA分別對5組不同冷速下試樣中的塊狀孤立液析碳化物進行了成分分析。由于共晶碳化物的成分測定受另外一相的影響,測出的結果波動范圍非常大,不能準確反映碳化物相的成分,因此本工作沒有給出共晶狀碳化物的成分測定結果。從圖10可以看出,不同冷速下重熔凝固后的試樣中液析碳化物的各組成元素含量波動不大,較為集中,說明冷速對液析碳化物的成分影響較小,且化學計量比接近M3C型碳化物,與XRD譜結果一致。不同冷速試樣中多個孤立液析碳化物成分分析顯示,液析碳化物中的Cr含量(質量分數,下同)多在15%~20%之間,Mn含量在2.5%~3.5%之間,C含量在4%~7%之間,說明液析碳化物是C、Cr元素嚴重富集的析出相。這也就意味著,雖然不同冷速下C、Cr、Mn在液相中的擴散時間差別較大,但是組成復合碳化物中的Fe、Cr、Mn等金屬元素含量相對固定,受冷速影響不明顯。此外,不同冷速添加稀土元素和未添加稀土元素結果對比也進一步確認碳化物各組成元素含量幾乎不受稀土元素的影響。

圖9

圖9 電解萃取GCr15SiMn和GCr15SiMn(RE)連鑄軸承鋼錠液析碳化物顆粒的SEM像和XRD譜

Fig.9 SEM images (a, b) and XRD spectra (c, d) of primary carbides obtained by electrolytic extraction in GCr15SiMn (a, c) and GCr15SiMn(RE) (b, d) steels

圖10

圖10 冷速對液析碳化物化學組成的影響

Fig.10 Effects of cooling rate on the chemical composition of primary carbide

(a) Cr content (b) Fe content (c) Mn content (d) C content

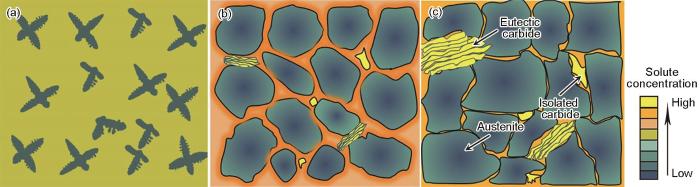

2.3 碳化物的動力學析出機制

通過以上實驗結果可以看出,無論是直徑較大的工業鋼錠還是尺寸較小的實驗室試樣,都出現了明顯的液析碳化物,而且液析碳化物往往出現在晶粒之間,尺寸都比初生奧氏體的尺寸小。更為重要的是,無論是在試樣邊緣還是中心都有液析碳化物的產生。但需要注意的是,并不是在大部分晶粒之間的界面處都有液析碳化物的產生,有很大的隨機性。基于這些現象,以及液析碳化物的溶質含量較高的特點,可以推斷,在凝固中后期,當因微觀偏析導致排出的溶質在液相中達到一定濃度后,一次碳化物才能夠從過冷液體中形核析出,而形核后的長大過程主要受元素擴散控制,這是因為不論是工業鋼錠還是實驗室試樣,冷速對塊狀孤立液析碳化物和片層狀共晶碳化物的尺寸影響都非常明顯。

基于以上實驗表征分析,液析碳化物的形核和長大過程可以概括如下:首先奧氏體在過冷熔體中形核長大,奧氏體生長時不斷將C、Cr等溶質元素排至液相中,這樣熔體中的C、Cr含量隨凝固的進行逐漸增加。凝固中后期,熔體中C、Cr含量較高,同時由于溶質抑制效應,奧氏體生長進入軟碰撞生長階段,生長速率降低,凝固緩慢,這些都為一次碳化物的析出提供了有利條件。原子尺度的計算[26]表明,Fe等金屬元素與C原子間的吸引力要大于各自同種原子間的作用力,在液相中易形成團簇。而在凝固中后期,由于在晶粒間的剩余液相中富集了較高濃度的合金和C元素,團簇數量也將增加,同時隨溫度的降低,團簇和富集的C、Cr元素碰撞在一起形成晶胚的概率也顯著增加。在偶然的局部成分和溫度起伏作用下,一次碳化物晶坯達到臨界尺寸,在枝晶間形核析出,并開始生長,或者依附于初生奧氏體形核析出并長大。碳化物的生長需要熔體中其他區域的C、Cr等溶質元素擴散過來才能滿足成分要求,因此受C、Cr元素在剩余液相中的擴散控制。而碳化物的生長也將吸收奧氏體排出的C、Cr元素,促進奧氏體的生長。冷速越高,過冷度越大,相變驅動力就越大,奧氏體和一次碳化物的形核率也都將大大提高[21],因此,高冷速下液析碳化物的數量就越多。由于碳化物的生長需要遠程擴散過來的C、Cr等原子,但隨著冷卻速率增加,碳化物生長時間減少,遠程的原子無法及時擴散過來,擴散不充分,從而無法滿足碳化物繼續長大的成分需求。因此,冷卻速率的提高增加了碳化物數量的同時,尺寸也在減少。

此外,碳化物的生長與局部奧氏體的生長快慢也有很大的關系,2者生長速率的匹配關系將影響碳化物以塊狀孤立或者片層共晶形貌析出。當碳化物的生長快于臨近奧氏體生長時,主要形成塊狀孤立碳化物,而當2者的生長速率相近時,或者液析碳化物生長速率慢于奧氏體時,將傾向于形成片層共晶碳化物。這樣的生長速率匹配關系導致碳化物在低冷速下更容易形成塊狀孤立碳化物,但在冷速提高后,塊狀孤立碳化物減少,而片層共晶碳化物增加。隨著冷速繼續提高,溶質元素擴散時間不足,以及奧氏體晶粒大量形核細化等因素都阻礙了合金元素的長程擴散,2種形貌的液析碳化物也都減少。這也是共晶碳化物面積隨著冷速的變化出現了明顯波動的原因。而加入稀土元素之所以能改變液析碳化物的尺寸和形貌,很可能與以下2個因素有關:① 稀土元素提高C擴散激活能,這已在固態相變中被證實[27],這樣就可以延緩碳化物的生長,在緩慢冷卻條件下,添加稀土元素的鋼中共晶碳化物會比不添加稀土元素時更多,而孤立碳化物減少;② 添加稀土元素細化奧氏體晶粒已有報道[14],本實驗中晶粒尺寸的統計結果也已經證實。奧氏體細化后,晶粒間距縮小,阻礙溶質長距離擴散,進而細化碳化物。根據以上提出的液析碳化物析出機制,給出了高碳鉻軸承鋼凝固液析碳化物形成機制和過程的示意圖,如圖11所示。當然這種析出過程未來還需相場模擬等介觀尺度組織演化的計算方法進行驗證。

圖11

圖11 液析碳化物的形成過程示意圖

Fig.11 Schematic of the formation mechanism of primary carbide

(a) nucleation and growth of primary austenite at the early solidification

(b) primary carbides precipitate randomly among the austenite grains after solidification for a while and then grow in size via solute diffusion

(c) austenite grains stop growing and two typical morphologies of carbides form eventually at the end of solidification

綜上可以看出,工業鋼錠中液析碳化物的形成是一個多尺度的凝固問題。一次碳化物的形成除了與熔融液體中C與Cr、Fe金屬元素原子間的吸引力較大、易形成團簇有關外,而且與介觀尺度的奧氏體晶粒尺寸和局部的C、Cr元素分布有關。而局部的C、Cr成分又受宏觀的傳熱傳質過程影響,比如液體流動引起的宏觀偏析。在嚴重的正偏析區域,C、Cr含量相對較高,為一次碳化物的形核析出和后續長大提供了充分的成分條件。此外,正偏析區域一般也對應著凝固緩慢的區域,甚至是最終凝固區域,奧氏體生長也相對緩慢,這也為液析碳化物的長大提供了充足的溶質擴散時間。基于這些影響機理,細化晶粒、加速凝固和減輕宏觀偏析都是減少液析碳化物數量、減小液析碳化物尺寸甚至抑制液析碳化物形成的重要方法。

3 結論

(1) 液析碳化物主要有孤立塊狀和共晶片層狀2種形貌,多隨機分布于晶粒間;孤立碳化物尺寸在十至幾十微米不等,在工業連鑄錠中還會更大;液析碳化物的類型為M3C型滲碳體,Cr含量一般在15%以上,各元素含量不受冷速影響。

(2) 液析碳化物的形成過程受C、Cr元素擴散控制,冷速提高,凝固時間縮短,奧氏體晶粒生長快但尺寸小,導致液析碳化物細化,但數量增加,分布更加彌散均勻。

(3) 添加稀土元素對液析碳化物的成分無明顯影響,但是在低冷速下可以有效細化奧氏體,進而在細化液析碳化物的同時還可以減少其數量。

(4) 趨近于平衡凝固的緩慢冷卻條件下的試樣中液析碳化物更加明顯,表明液析碳化物的形成不是非平衡凝固的產物,而當前無論是偽二元還是三元平衡熱力學相圖尚不能預測GCr15系軸承鋼凝固一次碳化物的形成。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號