分享:電子束選區(qū)熔化成形TC4合金的顯微組織及硬度

摘 要:采用電子束選區(qū)熔化成形技術(shù)制備不同尺寸(?8mm×25mm,?25mm×8mm)TC4合 金試樣,研究了2種試樣在粉末堆積方向的顯微組織及硬度變化。結(jié)果表明:尺寸?8mm×25mm 試樣的顯微組織主要由原始β柱狀晶界處的針狀α集束組織和晶內(nèi)針狀α相互相交錯(cuò)形成的網(wǎng)籃 狀魏氏組織組成,原始β柱狀晶主軸平行于堆積方向并且貫穿各熔合層,殘余β相彌散分布在α相 基體中;尺寸?25mm×8mm 試樣頂部組織由針狀α'相組成,中部組織中α'相受熱分解為α相和 β相,α相寬度較大,底部組織中條狀α相貫穿原始β晶粒形成集束,殘余β相在α相基體中呈連續(xù) 網(wǎng)狀分布;具有較大長寬比針狀α相或α'相部位的顯微硬度比具有較小長寬比條狀和片狀α相或 α'相的硬度高。

關(guān)鍵詞:電子束選區(qū)熔化;TC4鈦合金;顯微組織;顯微硬度

中圖分類號:TG146.2 文獻(xiàn)標(biāo)志碼:A 文章編號:1000-3738(2022)02-0043-05

0 引 言

鈦合金因具有密度小、比強(qiáng)度高、耐腐蝕性好等 優(yōu)點(diǎn)而廣泛應(yīng)用于航空航天、醫(yī)療器械等行業(yè)。在 航空航天領(lǐng)域,航天器的輕量化設(shè)計(jì)和生產(chǎn)已成為 世界航空業(yè)發(fā)展的趨勢,而鈦合金質(zhì)輕而高強(qiáng)的特 性可滿足航天材料的要求。但是鈦合金硬度很高, 在切削時(shí)易導(dǎo)致刀具磨損并產(chǎn)生高熱量,這不僅會(huì) 縮短刀具壽命,而且會(huì)嚴(yán)重影響鈦合金零件的成形 精度[1]。增材制造技術(shù)可制備和成形傳統(tǒng)制造技術(shù) 難加工的材料和零件[2]。目前,增材制造領(lǐng)域的研究重點(diǎn)傾向于電子束選區(qū)熔化成形(EBSM)技術(shù), 因?yàn)殡娮邮饔蒙疃却?/span>,相對于激光具有較高的能 量利用率、功率密度和材料吸收率,且其環(huán)境為真 空,無氧、氮等元素污染等問題[3],同時(shí)成形件經(jīng)歷 反復(fù)加熱和冷卻后具有低殘余應(yīng)力的特點(diǎn)[4]。電子 束選區(qū)熔化成形技術(shù)基于離散與堆積的成形原理, 通過計(jì)算機(jī)將零件模型按一定厚度進(jìn)行分層和切 片,并離散成二維截面輪廓信息的掃描路徑,電子束 在計(jì)算機(jī)控制的電磁偏轉(zhuǎn)線圈作用下按照二維截面 數(shù)據(jù)對金屬粉體進(jìn)行逐層熔化堆積,最終得到所需 的三維零件[5]。電子束選區(qū)熔化成形技術(shù)能夠成形 結(jié)構(gòu)復(fù)雜和性能優(yōu)異的零件,而且具有加工材料種 類多、柔性高、可實(shí)現(xiàn)無模成形等特點(diǎn),在航空航天、 汽車制造和生物醫(yī)療器械等領(lǐng)域具有良好的應(yīng)用 前景[6]。目前對電子束選區(qū)熔化成形技術(shù)的研究主要集 中在工藝 參 數(shù) 對 成 形 件 組 織 和 性 能 的 影 響 方 面。 SCHWERDTFEGER等[7]研究發(fā)現(xiàn),較低的掃描速 度可提高電子束的熱輸入,在電子束電流較低條件 下可消除成形組織出現(xiàn)的孔洞缺陷,提高組織致密 性。BAUEREI?等[8]研究發(fā)現(xiàn),成形件組織致密性 隨著電子束功率增加而提高。WANG 等[9]研究發(fā) 現(xiàn),在電子束掃描速度為 214~689 mm·s-1 范 圍 內(nèi),電子束選區(qū)熔化成形 TC4鈦合金的彈性模量和 硬度與電子束掃描速度成正比。徐蔚等[10]研究發(fā) 現(xiàn),在電子束選區(qū)熔化成形 Ti-6Al-4V 合金顯微組 織中,α相體積分?jǐn)?shù)隨著熔覆面積的增加逐漸增加, 尺寸明顯粗化,成形件的硬度在368~450 HV,并 且隨著熔覆面積的增加而增大。

目前,有關(guān)電子束 選區(qū)熔化技術(shù)制備不同形狀試樣沿粉末堆積方向顯 微組織 和 硬 度 的 對 比 研 究 鮮 有 報(bào) 道。 作 者 采 用 Arcam Q10型電子束選區(qū)熔化成形設(shè)備制備了不 同尺寸圓柱體 TC4合金試樣,對比分析了不同試樣 在粉末堆積方向的組織演變和顯微硬度。

1 試樣制備與試驗(yàn)方法

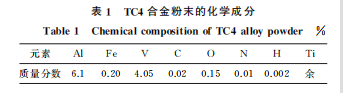

試驗(yàn)材料為球形 TC4合金粉末,粉末的粒徑范 圍為25~100μm,其化學(xué)成分如表1所示。基板為 316L不銹鋼板,尺寸為80mm×80mm×10mm。 成形前將基板預(yù)熱至700℃,以提高粉末層黏性,防 止粉末潰散。預(yù)熱完成后采用 Arcam Q10型真空 電子束增材制造設(shè)備在真空環(huán)境中制備尺寸分別為 ?8mm×25mm、?25mm×8mm 的2種圓柱體試 樣(分別記作試樣1和試樣2),電子束以弓字方式 掃描熔化粉末層,掃描完一層粉末后,工作臺(tái)旋轉(zhuǎn) 90°[11],使相鄰兩層掃描線相互垂直,電子束電流為 15~28mA,掃描速度為4530mm·s-1,聚焦電流 為32mA,層厚為60μm。

沿粉末堆積方向將試樣1均分為頂部、上部、下 部、底部4個(gè)試樣,在試樣2中心沿軸向(粉末堆積 方向)截取直徑為8mm 的圓柱體試樣,并將該圓柱 體試樣均分為頂部、中部、底部3個(gè)試樣,具體取樣位 置如圖1所示。采用 PANalyticalXpert'PRO 型 X 射線衍射儀(XRD)進(jìn)行物相分析,采用銅靶,Kα射 線,掃描速率為4(°)·min-1,掃描范圍為10°~100°。 試樣經(jīng)打磨、拋光,用 Kroll試劑(HF、HNO3、H2O 的體積比為1∶2∶50)腐蝕8s后,采用 KEYENCE Z100型超景深光學(xué)顯微鏡和 HitachiS-3400N 型掃 描電子顯微鏡 (SEM)對 軸 向 顯 微 組 織 進(jìn) 行 觀 察。 采用 HXD-1000TMC/LCD型顯微硬度計(jì)對硬度進(jìn) 行測試,載荷為0.98N,保載時(shí)間為15s

2 試驗(yàn)結(jié)果與討論

2.1 物相組成

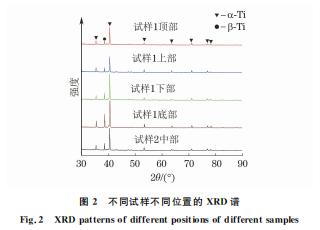

TC4合金為α+β雙相鈦合金,α-Ti的晶體結(jié) 構(gòu)為密排六方結(jié)構(gòu),β-Ti為體心立方結(jié)構(gòu),二者具 有 Burgers關(guān)系。由圖2可知,電子束選區(qū)熔化成 形 TC4合金試樣均出現(xiàn)了α-Ti和β-Ti相衍射峰, 試樣1底部組織中β-Ti的衍射峰強(qiáng)度較大。電子 束選區(qū)熔化是一個(gè)急熱急冷的過程,熔池先凝固形 成β相,隨后在快冷過程中轉(zhuǎn)變為亞穩(wěn)態(tài)的細(xì)針狀 α'馬氏體組織,后續(xù)受熱循環(huán)作用,α'馬氏體分解形 成α+β相。試樣底部經(jīng)歷了次數(shù)較多的熱循環(huán)過程,同時(shí)在基板的預(yù)熱作用下更多的α'相分解為α 相和β相,因此β-Ti相衍射峰強(qiáng)度增加。

2.2 顯微組織

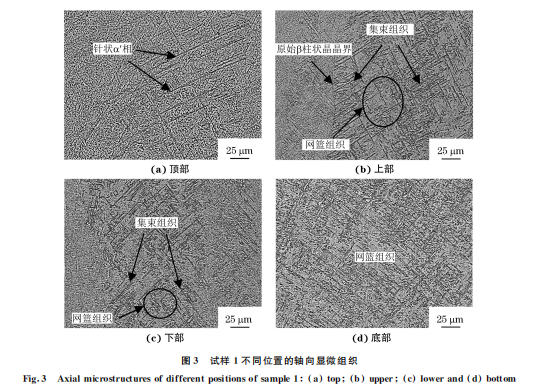

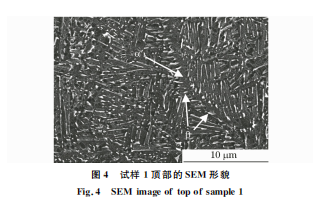

由圖3可以看出:試樣1軸向顯微組織中原始 β柱狀晶貫穿各熔合層,這是因為電子束轟擊合金 粉形成熔池,熔池中液相溫度隨著距固液界面距離 增大而升高,溫度梯度的方向平行于粉末堆積方向, 滿足柱狀晶的生長條件,在凝固過程中固液界面以 近平面狀的方式沿粉末堆積方向推進(jìn)形成定向生長 的β柱狀晶;試樣上部、下部與底部組織中原始β柱 狀晶界存在集束魏氏組織,由原始β柱狀晶界處析 出的針狀α相以相同位向且相互平行地向晶內(nèi)生長 形成,同時(shí)部分針狀α相在晶內(nèi)互相交織,形成網(wǎng)籃 狀魏氏組織;試樣1底部貼近基板,基板的保溫作用 導(dǎo)致β相的原子具有較大的擴(kuò)散系數(shù),使得原始β 柱狀晶粗化,因此在組織中無法顯示出原始β柱狀 晶的晶界,而只能看到柱狀晶內(nèi)部的網(wǎng)籃狀魏氏組 織;試樣1頂部冷卻速率較大,合金發(fā)生非平衡凝固 形成的β相轉(zhuǎn)變為細(xì)長針狀α'過飽和馬氏體,由于 未經(jīng)歷后續(xù)熱循環(huán),α'馬氏體得以保留,且α'相的長 寬比較大。由圖4可以看出,試樣1頂部針狀α'馬 氏體晶界處析出細(xì)小的β相,以不同位向相互交錯(cuò) 的細(xì)長桿狀和點(diǎn)狀β相在晶界處密集分布。試樣1 上部和下部組織中存在于α相界和其針間的殘余β 相受熱以及釩、鐵等β穩(wěn)定元素的影響而長大,導(dǎo)致 α相界破碎,α相的長度縮短。試樣1底部經(jīng)歷多次 熱循環(huán)作用,同時(shí)在基板的保溫作用下,冷卻速率較 低,部分針狀 α 相在長度方向上相互融合,長寬比 較大。

由圖5可以看出,試樣2無法觀察到原始β柱 狀晶,底部組織趨于晶粒狀。試樣頂部面積較大且 直接與真空環(huán)境接觸,冷卻速率較大,合金發(fā)生非平 衡凝固,因此頂部組織為大量致密細(xì)小的針狀α'馬 氏體。由于試樣2高度小,基板的保溫作用導(dǎo)致試 樣的縱向溫度梯度不足以驅(qū)動(dòng)β相形成定向生長的 柱狀晶,液相中的固液界面趨于以胞狀組織的形態(tài) 推進(jìn)。試樣中部的冷卻速率較小,針狀α'馬氏體受 熱分解為α相和β相,相鄰α相融合變寬,且互相平 行以集束形態(tài)分布。在多次熱循環(huán)以及基板的保溫作用下,試樣底部的溫度梯度較小,α相晶核只能在 原 始β晶界上形成,隨后晶核以相同的位向往晶內(nèi) 生長,并在原始β晶粒內(nèi)逐漸形成長條狀α相,組織 呈β/α/β三明治結(jié)構(gòu),長條狀的α相貫穿原始β晶 粒形成α相集束,且不同晶粒中集束的取向不同。 由圖6可以看出,試樣2底部組織的α相片層間存 在長桿狀殘余β相,且β相呈連續(xù)網(wǎng)狀分布。

2.3 硬 度

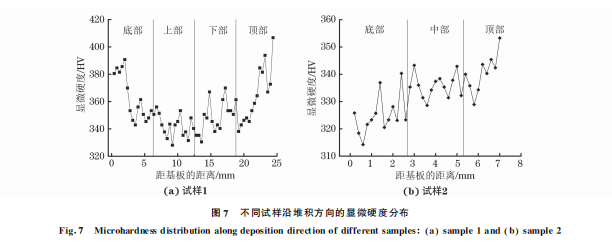

由圖7可以看出:試樣1頂部和底部的顯微硬 度較大,最大硬度出現(xiàn)在頂部,為406.7HV,試樣1 的平均硬度為354.33 HV;試樣2的顯微硬度隨著 距基板距離的增大而升高,平均硬度為333.92HV, 略 低于試樣1。α'相或α相的形態(tài)和尺寸對鈦合金的顯微硬度有一定的影響;在施加應(yīng)力條件下,α' 相或α相間發(fā)生滑移,在滑移過程中,當(dāng)α'相或α相 的長寬比及其長度較大時(shí),與相鄰α'相或α相之間 滑移的路徑更大,需要消耗的能量更多,滑移阻力更 大,從而導(dǎo)致顯微硬度更高[12]。試樣1頂部針狀α' 相和底部針狀α相的長寬比大于上部與下部α相, 因此頂部和底部的硬度高于上部與下部。從試樣2 頂部到底部,α'/α相由針狀變?yōu)闂l狀和片狀,其寬 度逐漸 增 加,導(dǎo) 致 相 尺 寸 及 其 間 距 變 大,塑 性 增 大[13],因此該試樣在粉末堆積方向的顯微硬度逐漸 降低;試樣2底部組織趨于晶粒態(tài),形成α相集束, 其塑性變形能力較好[14],因此最低顯微硬度出現(xiàn)在 底部。

3 結(jié) 論

(1)電子束選區(qū)熔化成形尺寸?8mm×25mm TC4合金試樣的顯微組織主要由原β柱狀晶界處 的針狀α集束組織和柱狀晶內(nèi)的針狀α相互交錯(cuò)形 成的網(wǎng)籃狀魏氏組織組成,原始β柱狀晶主軸平行 于堆積方向并且貫穿各熔合層,殘余β相彌散分布 在α相基體中。

(2)尺寸為為?25mm×8mm 試樣的頂部組 織由大量致密細(xì)小的針狀α'相組成,中部組織中針 狀α'相分解為α相和β相,α相寬度較大,底部組織 中條狀α相貫穿β晶粒形成集束,且不同晶粒中集 束的取向不同;殘余β相在α相基體中呈連續(xù)網(wǎng)狀 薄層分布。

(3)尺寸?8mm×25mm 試樣的平均硬度為 354.33HV,具有較大長寬比針狀 α'相的頂部和 α 相的底部的顯微硬度大于具有較小長寬比針狀α相 的上部與下部顯微硬度;尺寸?25mm×8mm 試樣 的平均硬度為333.92 HV,從頂部到底部α相由針 狀變?yōu)闂l狀和片狀,長寬比減小,顯微硬度降低。

參考文獻(xiàn):

[1] ARRAZOLA P J, GARAY A,IRIARTE L M,et al. Machinabilityoftitaniumalloys(Ti6Al4VandTi555.3)[J]. JournalofMaterialsProcessingTechnology,2009,209:2223- 2230. [2] NELATURIS,SHAPIRO V.Representationandanalysisof additively manufacturedparts[J].Computer-Aided Design, 2015,67:13-23. [3] BAUMERSM,DICKENSP,TUCK C,etal.Thecostof additive manufacturing:Machineproductivity,economiesof scaleandtechnologypush[J].TechnologicalForecastingand SocialChange,2016,102:193-201. [4] MURRLE,GAYTANS M,RAMIREZD A,etal.Metal fabricationbyadditivemanufacturingusinglaserandelectron beam meltingtechnologies[J].JournalofMaterialsScience& Technology,2012,28(1):1-14. [5] FRAZIER W E.Metaladditivemanufacturing:Areview[J]. Journalof MaterialsEngineeringandPerformance,2014,23 (6):1917-1928. [6] GAO W,ZHANGYB,RAMANUJAND,etal.Thestatus, challenges,andfutureofadditivemanufacturinginengineering [J].Computer-AidedDesign,2015,69:65-89. [7] SCHWERDTFEGERJ,K?RNERC.Selectiveelectronbeam meltingofTi-48Al-2Nb-2Cr:Microstructureandaluminium loss[J].Intermetallics,2014,49:29-35. [8] BAUEREI?A,SCHAROWSKY T,K?RNER C K.Defect generation and propagation mechanism during additive manufacturing by selective beam melting[J].Journal of MaterialsProcessingTechnology,2014,214(11):2522-2528. [9] WANGXQ,GONGXB,CHOUK.Scanningspeedeffecton mechanicalpropertiesofTi-6Al-4Valloyprocessedbyelectron beam additive manufacturing[J].Procedia Manufacturing, 2015,1:287-295. [10] 徐蔚,常輝,李東旭,等.熔覆面積對電子束選區(qū)熔化 Ti-6Al- 4V 合金組織及硬度的影響[J].熱加工工藝,2015,44(13): 53-56. XU W,CHANG H,LID X,etal.Influenceofcladding areason microstructureandhardnessofTi-6Al-4Valloyby electron beam selective melting [J]. Hot Working Technology,2015,44(13):53-56. [11] CAIN V,THIJS L,VAN HUMBEECK J,etal.Crack propagation and fracture toughness of Ti6Al4V alloy produced by selective laser melting [J]. Additive Manufacturing,2015,5:68-76. [12] 楊光,王文東,欽蘭云,等.α+β區(qū)退火對激光沉積 TA15鈦合 金組織及硬度的影響[J].金屬熱處理,2017,42(12):39-43. YANGG,WANG W D,QIN L Y,etal.Effectofα + β phasezoneannealingonmicrostructureandmicrohardnessof laserdepositionmanufacturedTA15titaniumalloy[J].Heat TreatmentofMetals,2017,42(12):39-43. [13] 張勝雷,陳卓,曲壽江,等.熱處理對電子束選區(qū)熔化制備的 Ti-6Al-4V 合金組 織 與 力 學(xué) 性 能 的 影 響 [J].熱 加 工 工 藝, 2018,47(10):226-231. ZHANGSL,CHEN Z,QU SJ,etal.Influenceofheat treatmentonmicrostructureandmechanicalpropertiesofTi- 6Al-4Valloyfabricatedviaelectronbeam selective melting [J].HotWorkingTechnology,2018,47(10):226-231. [14] 黨薇,薛祥義,李金山,等.TC21合金片層組織特征對其斷裂 韌性的影響[J].中國有色金屬學(xué)報(bào),2010,20(增刊1):16-20. DANG W,XUE X Y,LIJS,etal.Influenceoflamellar microstructurefeatureonfracturetoughnessofTC21alloy [J].TheChineseJournalofNonferrous Metals.2010,20 (S1):16-20.

< 文章來源>材料與測試網(wǎng) > 機(jī)械工程材料 > 46卷 >