分享:低碳鐵素體不銹鋼高頻直縫電阻焊管退火工藝優化

以使用高頻直縫電阻焊連接的低碳鐵素體不銹鋼焊管為研究對象,對其進行不同溫度的退火處理。通過OM、SEM、TEM和拉伸、沖擊實驗分別研究退火溫度對低碳鐵素體不銹鋼高頻直縫電阻焊接頭組織和性能的影響。在高頻直縫電阻焊過程中,低碳鐵素體不銹鋼管的焊縫區被迅速加熱至奧氏體相區,較高的溫度和壓力使奧氏體晶粒粗化并發生畸變,空冷后轉變為α-鐵素體和馬氏體組織。焊縫區硬度高約315 HV,而其在0 ℃下沖擊值幾乎為0。經950 ℃保溫3 min退火處理后,焊縫區中馬氏體組織全部分解,形成粒狀貝氏體和α-鐵素體組織,使其硬度降至約260 HV,同時將其在0 ℃下的沖擊功從0 J提高至約23 J。

關鍵詞:

為推動鐵素體不銹鋼管在礦山帶式傳送機、礦井抗腐蝕瓦斯管等領域的應用推廣,迫切需要制備出服役性能優異、外觀尺寸精度高、產品成本低的焊管。近年來,學術界和產業界在鐵素體不銹鋼焊接接頭組織控制、先進焊接工藝評價方面開展了大量細致的工作并取得了顯著的進展。

在鐵素體不銹鋼組織控制方面,傳統的單相鐵素體不銹鋼焊接時盡管不發生相變,但接頭熱影響區晶粒容易發生粗化,惡化接頭的力學性能[6,7,8]。而12%Cr不銹鋼在高溫下會形成奧氏體組織,冷卻后可能轉變為馬氏體組織。奧氏體能夠在鐵素體因子高的鋼中穩定存在,通過計算材料的鐵素體因子可以預測鐵素體不銹鋼接頭熱影響區中高溫殘余鐵素體的含量[9]。Warmelo等[10]系統總結了多道次焊接過程工藝參數對鐵素體不銹鋼敏化效應的影響,進一步的研究表明12%Cr鐵素體不銹鋼具有優異的焊接性能。Zheng等[11]在系統分析C含量對熱軋低碳12Cr-Ni不銹鋼組織和性能影響的基礎上,采用熱模擬試驗機研究了12%Cr鐵素體不銹鋼的焊接熱影響區組織在高溫下的轉變行為,并分析其晶粒長大的規律[12]。Wang等[13]研究表明,馬氏體相的出現和晶粒的長大會導致12%Cr鐵素體不銹鋼的強度和硬度提高,同時使材料的塑性和韌性發生惡化。

在焊接工藝評價方面,Yang等[14]選用ER309L為焊材,采用非熔化極惰性氣體保護電弧焊(TIG)方法得到質量良好的12%Cr鐵素體不銹鋼接頭。Zheng等[9]利用熱模擬方法研究低碳鐵素體不銹鋼在焊接過程的組織演變規律,焊接時高溫熱影響區進入δ+γ雙相區后會有奧氏體形成,部分奧氏體在隨后降溫時轉變成α鐵素體,而剩余奧氏體會發生馬氏體轉變,且該過程形成的馬氏體含量與鐵素體因子相關。Zhang等[15]采用金屬惰性氣體保護焊方法實現了T4003鐵素體不銹鋼的有效焊接。Taban等[16]通過混合焊接(等離子體+鎢極氣體保護焊)工藝實現了12%Cr不銹鋼的有效連接,同時對高效激光焊接工藝進行了有效的摸索[17]。為進一步降低生產成本、提高管材外觀尺寸精度,高頻直縫電阻焊(electrical resistance weld,ERW)提供了新的可能。它是利用高頻電流形成的臨近效應和集膚效應將卷板的邊部加熱至熔融狀態,而后施加頂鍛壓力使板材達到金屬間結合的一種焊接方法[18,19,20]。高頻直縫電阻焊無需填充材料,具有焊接速度快和尺寸精度高的特點,能夠生產大口徑薄壁鋼管。此外,高頻直縫電阻焊的生產線不僅焊接效率高,而且環保節能,在不銹鋼焊管行業具有廣闊的應用前景[21,22,23]。Zhang等[24]通過研究高頻電阻焊中頻熱處理線圈結構對加熱效果的影響,揭示了主線圈和側翼線圈之間角度和距離對感應功率和加熱效果的影響規律。Zuo和Hou[25]研究造成高頻電阻接頭中焊縫低溫Charpy沖擊韌性降低的原因。Yana等[26]發現高頻焊接的接頭中存在韌性較低的區域,需通過適當的焊后熱處理進行改善。

由于低碳鐵素體不銹鋼接頭在高頻直縫電阻焊焊接過程承受較大的壓應力,且經過快速的加熱和冷卻過程后在接頭中形成了較大的殘余應力,嚴重危害了焊管的連接質量,需要對接頭進行退火處理,以消除或減小其中的殘余應力,防止焊接裂紋的萌生。本工作主要研究退火工藝對低碳鐵素體不銹鋼高頻直縫電阻焊管組織和性能的影響,通過優化退火工藝調整焊縫區及熱影響區組織結構,達到消除殘余應力和改善塑韌性的目的。

1 實驗方法

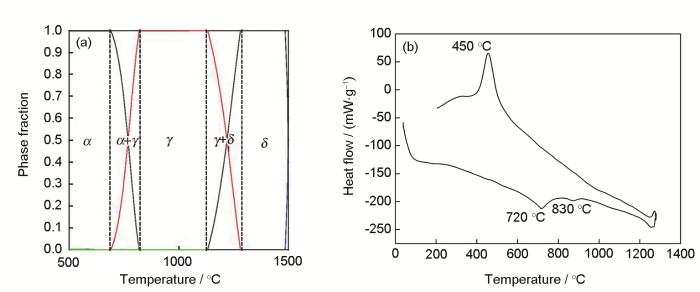

實驗所用低碳鐵素體不銹鋼的實際成分(質量分數,%)為:C 0.01,Cr 11.54,Si 0.2,Ni 0.57,Mn 1.12,Nb 0.09,Ti 0.12,Fe余量。利用Thermo-calc熱力學軟件基于TCFE6數據庫計算其平衡相圖。高頻焊機布置在精成型機和擠壓輥之間,利用高頻電流的集膚效應、鄰近效應和環形效應將待焊V形區域的邊緣快速加熱到熔融狀態,通過擠壓機施加一定程度的壓應力將板材邊緣壓合在一起,大部分熔融金屬夾雜著氧化物被擠壓出焊縫,流向焊縫的上下2個表面形成內外毛刺。最后利用硬質合金刀具將內外毛刺刮除,獲得低碳鐵素體不銹鋼的ERW焊接接頭。從低碳鐵素體不銹鋼焊管的母材區切取直徑3 mm×3 mm的棒狀試樣,使用TGA/DSC1型熱分析儀進行熱分析測試,首先以40 K/min的速率加熱至1300 ℃,保溫5 min后以40 K/min的速率冷卻至室溫,通過差示掃描量熱儀(DSC)采集數據繪制曲線。根據所測的相變溫度,制定出合理的退火制度。使用馬弗爐對接頭進行退火處理,以15 ℃/min的速率將電爐分別升溫至650、750、850和950 ℃,到溫后放入試樣保溫3 min,然后取出試樣在空氣中進行冷卻。

用線切割取焊縫區的橫截面試樣,采用D8 Advanced型X射線衍射儀(XRD)進行物相分析,Cu靶,測試電壓40 kV,電流40 mA,測試角度30°~90°。制備接頭各區域的金相試樣,依次用280、600、1000、1500和2000號砂紙進行打磨,然后使用顆粒度為2.5 μm的金剛石拋光劑進行機械拋光,最后在FeCl3/HCl腐蝕液(20 mL HCl+100 mL H2O+5 g FeCl3)中浸泡1 min。利用DMI 8型光學顯微鏡(OM)和S4800型掃描電鏡(SEM)觀察接頭各區域的微觀組織。使用磁控濺射儀對焊縫區的金相試樣表面進行噴碳,將制備好的碳膜樣品在FeCl3/HCl腐蝕液中浸泡30 min,碳膜脫落后用Cu網撈出,并分別在蒸餾水和酒精中清洗。利用JEM-2100F型透射電鏡(TEM)觀察焊縫區中析出相的形貌,工作電壓200 kV,并通過能譜(EDS)、高分辨像(HRTEM)和選區電子衍射(SAED)確定析出相的類型。

采用Duramin-A300型Vickers硬度計對接頭的各個區域進行顯微硬度測試,載荷200 g,保壓時間10 s。以焊縫為中心加工出標距為30 mm的拉伸試樣,使用GNT 100型萬能試驗機在室溫下進行拉伸實驗,拉伸速率0.03 mm/s。此外,加工5 mm×10 mm×55 mm的沖擊試樣,在焊縫位置開V型槽,采用PIT452C-1型擺錘沖擊試驗機在0 ℃下測試焊縫的沖擊功。

2 實驗結果與討論

2.1 低碳鐵素體不銹鋼ERW焊管

2.1.1 低碳鐵素體不銹鋼母材

圖1

圖1 低碳鐵素體不銹鋼的相變曲線和DSC曲線

Fig.1 Calculation of phase diagram (a) and DSC curves (b) of the low-carbon ferritic stainless steel

2.1.2 接頭的初始組織

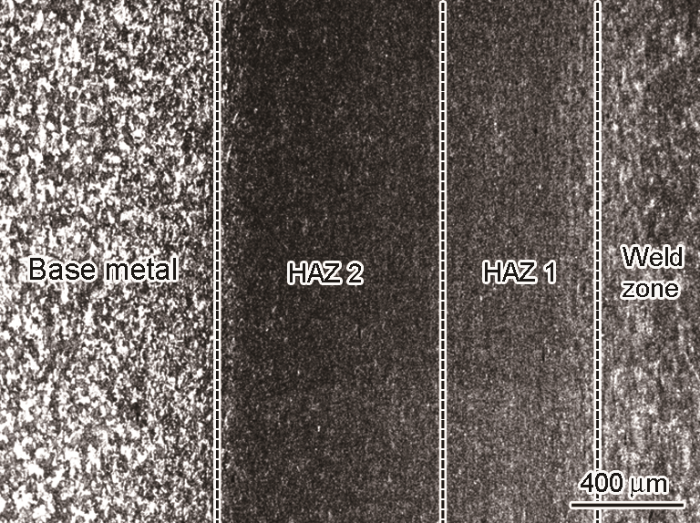

高頻直縫電阻焊接時,管材的焊接界面被加熱至1420 ℃左右,處于δ鐵素體相區。由于δ鐵素體在高溫下為黏塑性狀態,流動性良好。隨著擠壓輥對焊接界面施加較大的壓應力,δ鐵素體被擠出焊縫,流向焊縫的上下2個表面形成內外毛刺,因而保留在焊縫中的界面溫度約在1100 ℃,處于奧氏體相區。毛刺在后續工序中被硬質合金刀刮除,實際得到接頭焊縫區的組織為奧氏體經空冷后轉變形成的α鐵素體和馬氏體。低碳鐵素體不銹鋼焊管接頭的組織以焊縫為中心兩側呈對稱分布,其中一側的宏觀形貌如圖2所示。根據其組織的微觀形貌特征,依次將其劃分為焊縫區(weld zone)、高溫熱影響區(HAZ 1)、低溫熱影響區(HAZ 2)和母材區(base metal)。

圖2

圖2 焊接接頭宏觀組織的OM像

Fig.2 OM image of welded joint (HAZ—heat affected zone)

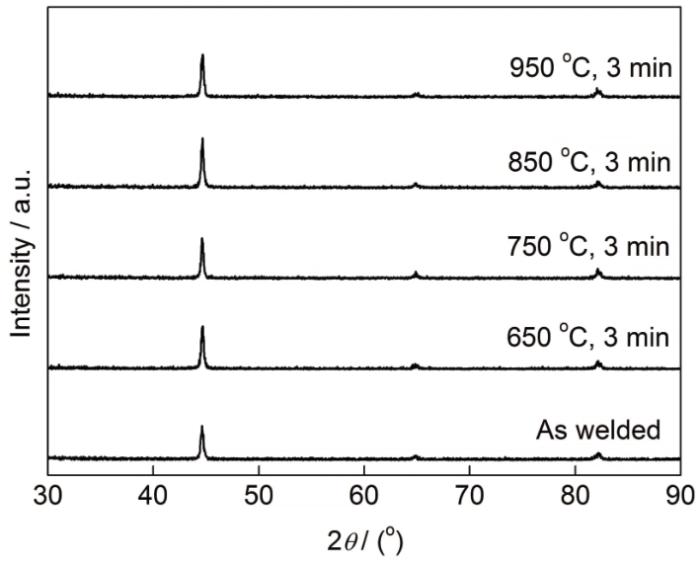

低碳鐵素體不銹鋼的初始組織為α鐵素體,焊接界面在高頻電阻焊過程經歷多個非平衡的相變過程,所得到接頭焊縫區的組織較為復雜。為了明確接頭焊縫區中的相組成,分析其中是否存在殘余奧氏體,取接頭焊縫區的橫截面試樣進行XRD測試,結果如圖3所示。圖中44°、65°和82° 3個位置的峰為典型的α鐵素體三強峰,測試角度范圍內沒有其它峰出現,可見焊縫區依然為α鐵素體相,不存在殘余奧氏體。在經過不同溫度的退火處理后,退火態焊縫區的XRD譜與原始焊縫區的相同,說明經退火處理后焊縫區的組成相仍為α鐵素體。

圖3

圖3 不同退火溫度焊縫區的XRD譜

Fig.3 XRD spectra of weld zone after annealing at different temperatures

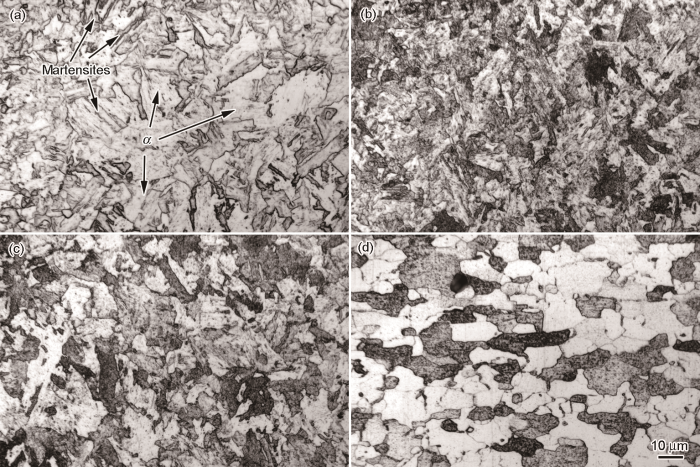

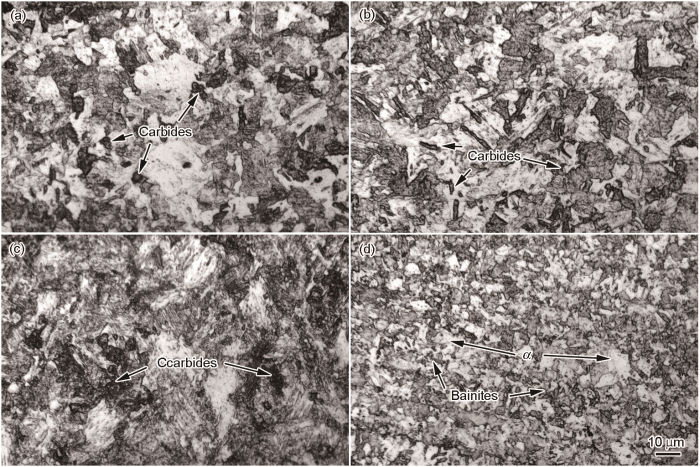

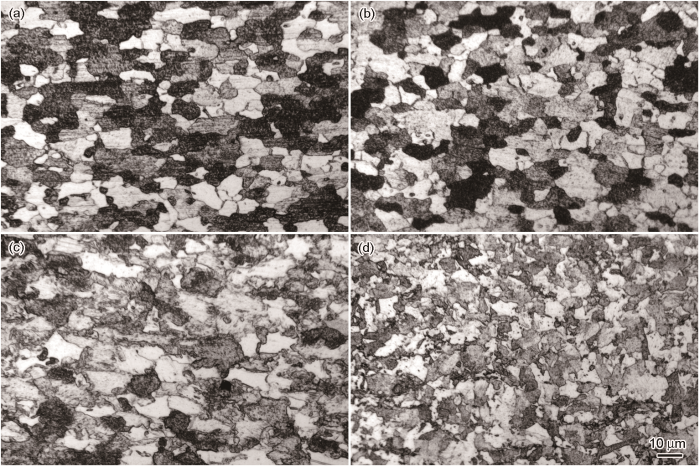

圖4a所示為接頭中焊縫區的顯微組織,由α鐵素體和馬氏體構成。焊縫區在加熱過程中處于奧氏體相區,較高的溫度使奧氏體晶粒嚴重粗化。由于加熱速率較快且保溫時間很短,奧氏體中的元素分布不均勻,空冷后轉變為α鐵素體和馬氏體組織。臨近焊縫的高溫熱影響區組織同樣為α鐵素體和馬氏體,但其晶粒尺寸相對細小,如圖4b所示。焊接過程高溫熱影響區的溫度低于焊縫區,因此其中的原奧氏體晶粒尺寸小于焊縫區。該區域焊接時承受壓應力作用,導致α鐵素體和馬氏體的形狀不規則。低溫熱影響區的顯微組織如圖4c所示,由α鐵素體和少量馬氏體構成。焊接加熱時該區域的溫度較低,只有部分α鐵素體轉化為奧氏體,而后在冷卻過程形成α鐵素體和馬氏體,剩余未轉變α鐵素體保留至室溫。接頭的母材區為單一α鐵素體組織(圖4d),其在焊接過程中未發生改變。

圖4

圖4 焊接接頭各區域微觀組織的OM像

Fig.4 OM images of microstructure of welded joint

(a) weld zone (b) HAZ 1 (c) HAZ 2 (d) base metal

2.2 退火溫度對接頭組織和性能的影響

2.2.1 不同溫度退火態接頭的顯微組織

圖5所示為焊縫區在不同溫度下保溫3 min得到的退火態組織。退火溫度(650 ℃)低于奧氏體轉變溫度時,焊縫區中的α鐵素體沒有發生明顯的變化,如圖5a所示。由于退火溫度較低且保溫時間較短,僅有少量馬氏體在退火過程中分解為α鐵素體和碳化物的機械混合物。圖5b所示為焊縫區經750 ℃退火處理的顯微組織。隨退火溫度的升高,馬氏體被分解后所形成的碳化物發生粗化,而其中的α鐵素體未發生相變穩定存在。當退火溫度為850 ℃時,更多的馬氏體被分解,尺寸較大的碳化物加熱時的溶解速率緩慢,因此在室溫組織中含有未完全溶解的碳化物顆粒。同時在多邊形α鐵素體內觀察到少量針狀組織,如圖5c所示,說明焊縫組織中部分α鐵素體在850 ℃保溫過程中發生奧氏體轉變,空冷后形成α鐵素體和粒狀貝氏體組織。退火溫度升高至950 ℃時,達到Ac3點(奧氏體轉變終了溫度)以上滿足完全退火的條件,焊縫區中的組織全部奧氏體化,較短的保溫時間使等軸奧氏體晶粒能夠保持較小的尺寸,快速冷卻后轉變為α鐵素體和粒狀貝氏體組織(圖5d)。

圖5

圖5 不同退火溫度下焊縫區微觀組織的OM像

Fig.5 OM images of microstructures in weld zone after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

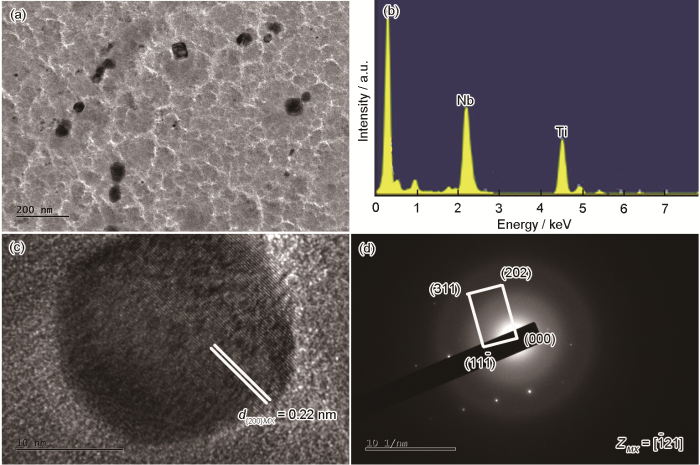

取接頭焊縫區的橫截面試樣,利用磁控濺射方法制備碳膜復型樣品,通過TEM分析其中的析出相顆粒。在未經退火處理的焊縫區樣品中沒有觀察到析出相存在,而在退火處理后的樣品中均發現納米析出相顆粒,其形貌多呈方形或近似圓形,如圖6a所示。EDS結果(圖6b)顯示析出相中除了含有C元素以外,主要的合金元素為Nb和Ti。選取一個尺寸較小的析出相顆粒進行高分辨表征(圖6c),經測量其晶面間距為0.22 nm,符合MX型析出物的{200}晶面間距。由于只能觀察到析出相一個方向的晶面,還不能完全確定析出相的類型,因此選取一個尺寸較大的顆粒進行SAED分析(圖6d),對其衍射斑進行標定后,結合其EDS譜和HRTEM結果,確定這類納米級的析出相為富含Nb和Ti的MX相。

圖6

圖6 退火處理后焊縫區析出相的表征

Fig.6 TEM (a), EDS (b), HRTEM (c) images and SAED pattern (d) of precipitated phase in as-annealed weld zone (d-interplanar spacing)

圖7所示為焊縫區經不同溫度退火處理后析出第二相的TEM像。650 ℃退火處理后,焊縫區中MX相顆粒的分布比較分散,顆粒平均尺寸較小,在15 nm左右,如圖7a所示。750 ℃退火處理后,焊縫區中的MX相顆粒的數量增加且尺寸增大,平均尺寸約為21 nm (圖7b)。圖7c所示為焊縫區經850 ℃退火處理后析出相MX的形貌,與750 ℃退火的樣品相比,MX相的數量減少,部分顆粒相互結合。當退火溫度為950 ℃時,焊縫區中MX相顆粒的密度最低且尺寸最大,平均尺寸增大至46 nm左右,其中最大顆粒的尺寸可達91 nm,如圖7d所示。焊縫區組織中MX相的尺寸隨退火溫度的升高而增大,而數量呈逐漸減少趨勢。部分小尺寸顆粒在較高的退火溫度下發生溶解,MX相顆粒為了能夠在高溫下穩定存在,需要減少表面積以降低能量,因此部分顆粒相互結合形成尺寸較大的顆粒。由此可見,隨著退火溫度升高,焊縫區中MX相的粗化行為遵循Ostwald熟化機制[27,28]。

圖7

圖7 不同退火溫度下焊縫區析出相的TEM像

Fig.7 TEM images of precipitated phase in weld zone after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

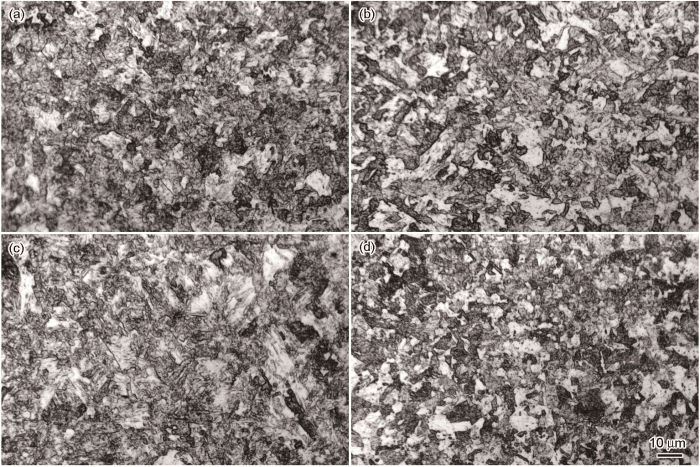

高溫熱影響區緊鄰焊縫區,焊接過程變形程度較大,晶粒被壓扁。快速冷卻后高溫熱影響區中存在較高的彈性畸變能,增加再結晶的驅動力,使其再結晶溫度降低。圖8a為高溫熱影響區經650 ℃退火處理后顯微組織的OM像,與原始高溫熱力影響區相比,不規則α鐵素體晶粒的數量減少,且晶粒尺寸明顯減小。說明部分大變形的α鐵素體晶粒在退火過程中發生再結晶,由于保溫時間較短,再結晶晶粒來不及形成均勻的等軸晶,因此室溫下α鐵素體晶粒尺寸呈不均勻分布。隨著退火溫度升高至750 ℃,發生再結晶的α鐵素體晶粒數量增加,且再結晶晶粒的尺寸增加,如圖8b所示。高溫熱影響區經850 ℃退火后的顯微組織如圖8c所示,退火溫度升高使馬氏體幾乎全部分解為α鐵素體和碳化物的機械混合物,因此具有更多的α鐵素體晶粒發生再結晶,且再結晶晶粒的長大過程受碳化物顆粒釘扎晶界作用所抑制。高溫熱影響區在950 ℃下發生完全退火,晶粒全部重結晶為奧氏體晶粒,冷卻后形成α鐵素體和粒狀貝氏體組織,如圖8d所示。

圖8

圖8 不同退火溫度下高溫熱影響區微觀組織的OM像

Fig.8 OM images of microstructures in HAZ 1 after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

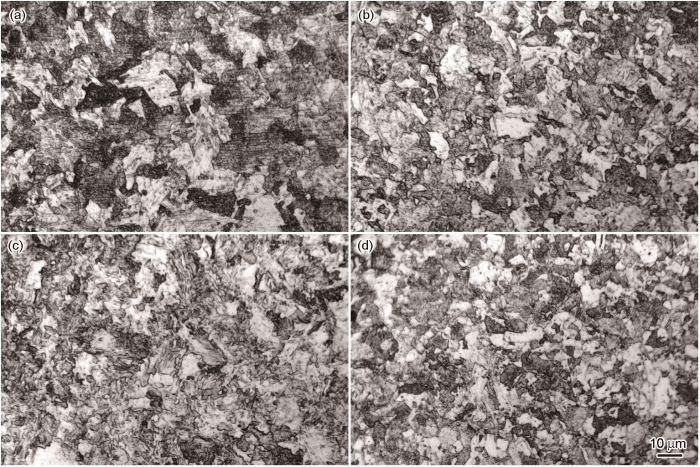

低溫熱影響區在焊接過程僅受熱的影響,其溫度低于高溫熱影響區,冷卻后形成馬氏體的含量少于高溫熱影響區,主要組織為多邊形α鐵素體。在奧氏體相變溫度以下進行退火處理時,α鐵素體不發生改變,馬氏體發生分解,如圖9a所示。隨著退火溫度升高到750 ℃,馬氏體幾乎全部分解(圖9b)。當退火溫度為850 ℃,在加熱過程中馬氏體分解為α鐵素體和碳化物,到達一定溫度后部分α鐵素體發生奧氏體相變,在空冷后形成α鐵素體和粒狀貝氏體組織,因此850 ℃退火態室溫組織由α鐵素體和少量粒狀貝氏體構成,如圖9c所示。退火溫度升至950 ℃時,碳化物發生溶解,α鐵素體轉化為奧氏體,由于保溫時間較短,完全奧氏體化后的晶粒來不及長大,保持較小的晶粒尺寸,而后奧氏體在冷卻過程中轉化為α鐵素體和粒狀貝氏體組織,如圖9d所示。

圖9

圖9 不同退火溫度下低溫熱影響區微觀組織的OM像

Fig.9 OM images of microstructures in HAZ 2 after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

圖10

圖10 不同退火溫度下母材區微觀組織的OM像

Fig.10 OM images of microstructures in base metal after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

2.2.2 不同溫度退火態接頭的力學性能

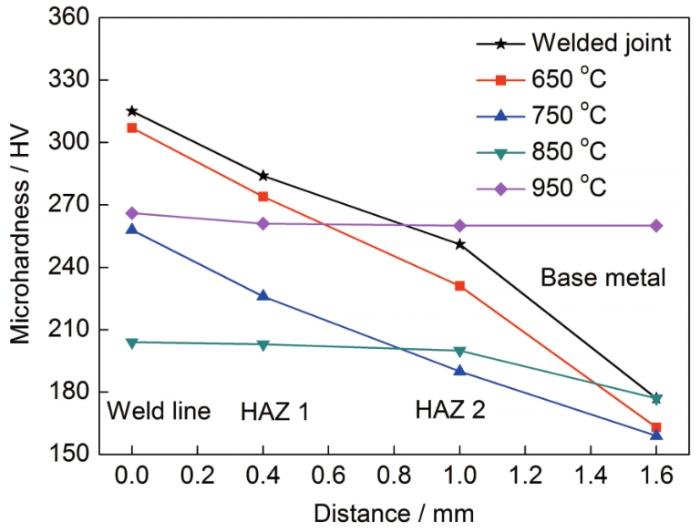

圖11所示為接頭各區域在不同溫度下退火前后的顯微硬度變化。其中未經退火處理焊縫區的硬度最高,可達315 HV左右。隨著距焊縫的距離增加,高溫熱影響區和低溫熱影響區的硬度依次降低,母材區的硬度降至最低,約為177 HV。焊縫區、高溫熱影響區和低溫熱影響區中的組織均由馬氏體和α鐵素體構成,由于焊接過程中焊縫區中形成的馬氏體最多,高溫熱影響區和低溫熱影響區中形成的馬氏體含量逐漸降低,而母材區的組織全部為α鐵素體,因此各區的硬度逐漸下降。接頭經650 ℃退火處理后,焊縫區、高溫熱影響區和低溫熱影響區的硬度均有小幅降低。退火溫度較低且保溫時間較短,僅有少量馬氏體發生分解,因此各區依然保持較高的硬度。而當退火溫度提高至750 ℃后,焊縫區、高溫熱影響區和低溫熱影響區的硬度均明顯降低,這是由于退火溫度的提高使更多的馬氏體被分解造成的,其中,焊縫區和高溫熱影響區的顯微硬度明顯高于母材區,分別為258和226 HV,說明其中的馬氏體并未被完全分解。而低溫熱影響區中的馬氏體幾乎完全分解,其硬度與原始接頭的母材區相當。850 ℃退火處理后,接頭中各區的硬度變化趨勢與之前退火處理后的有所不同,其焊縫區、高溫熱影響區和低溫熱影響區的硬度基本一致,說明上述3個區域中大部分馬氏體在退火處理中被分解,退火態各區的組織構成相似。而且其硬度均高于原始母材區中的α鐵素體,這是因為部分α鐵素體在退火過程發生奧氏體相變,冷卻后形成少量粒狀貝氏體[28]。當退火溫度達到950 ℃時,接頭中各區的硬度均在260 HV左右。在加熱過程中各區中的馬氏體均被全部分解,而后碳化物被溶解,α鐵素體轉化為奧氏體,保溫3 min后各區均完全奧氏體化,冷卻后形成α鐵素體和粒狀貝氏體組織。

圖11

圖11 不同退火溫度下接頭各區域的顯微硬度

Fig.11 Microhardness distribution from weld zone to base metal after annealing at different temperatures for 3 min

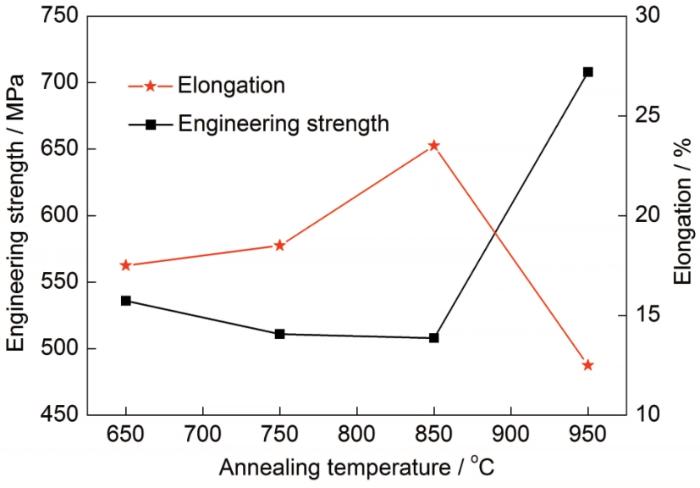

在室溫下對經不同退火溫度處理的接頭進行拉伸實驗,其抗拉強度和延伸率如圖12所示。未經退火處理接頭的抗拉強度為546 MPa,斷后伸長率為15%,斷裂位置在母材區,說明焊接質量良好,接頭中焊縫區的強度高于母材區。650和750 ℃退火后拉伸試樣的斷裂位置也在母材區,接頭的抗拉強度和延伸率與原始接頭相比沒有明顯變化。而經850 ℃退火處理接頭的抗拉強度降低至508 MPa,延伸率升高至23.5%,拉伸試樣同樣在母材區發生斷裂。在850 ℃退火過程中母材區中的α鐵素體晶界變為鋸齒狀,提高了各晶粒間變形的協調性,使其在拉伸實驗中可以共同承受較大的變形量,改善了母材的塑性。當退火溫度為950 ℃時,接頭的抗拉強度最高(708 MPa),而延伸率降至12.5%。這是由于退火態接頭各區的組織均由大量粒狀貝氏體和少量α鐵素體構成,粒狀貝氏體組織的強度高于α鐵素體,因此形成的粒狀貝氏體可以大幅提高接頭的抗拉強度,但與此同時將會惡化接頭的塑性。

圖12

圖12 不同退火溫度下接頭的抗拉強度和延伸率

Fig.12 The tensile strength and elongation of welded joint after annealing at different temperatures for 3 min

圖13

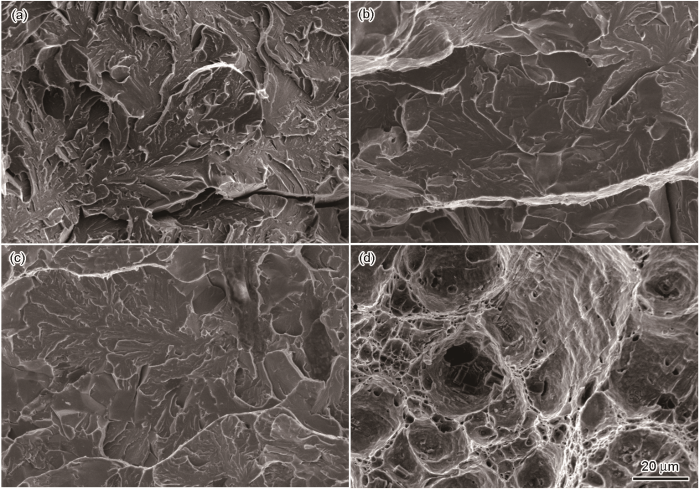

圖13 不同退火溫度下拉伸試樣斷口形貌的SEM像

Fig.13 SEM images of tensile fracture surfaces of welded joint after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

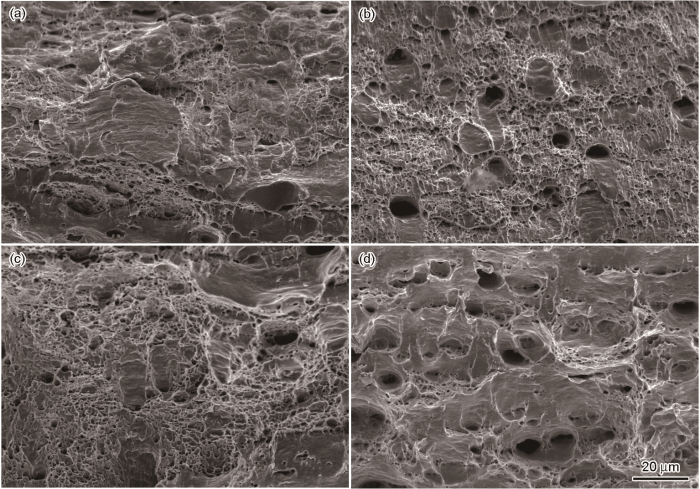

拉伸實驗中各組試樣的斷裂位置均在母材區,說明接頭的焊接質量較好。由于焊縫區、高溫熱影響區和低溫熱影響區的強度均高于母材區,因此各組拉伸實驗只能反應出母材區的性能。結合焊管的實際使用情況,焊縫的韌性是其能夠在低溫下穩定服役最重要的指標。在0 ℃下對不同退火溫度處理后接頭的焊縫區進行沖擊實驗,沖擊值如圖14所示。原始接頭焊縫在0 ℃下的沖擊值約為0 J,這是由于原始焊縫中存在較高的殘余應力,且含有大量脆而硬的馬氏體組織,導致其韌性極差。經650、750和850 ℃退火后焊縫的沖擊值依舊沒有提高,說明在以上溫度進行退火不能完全消除焊縫區的殘余應力,且焊縫區中可能仍然存在未分解的馬氏體組織。當退火溫度升高至950 ℃時,焊縫區的沖擊值提高至23.2 J。原始焊縫區中的馬氏體組織在加熱過程中全部分解,在950 ℃保溫過程中組織全部轉變為奧氏體,而后在冷卻過程中形成α鐵素體和粒狀貝氏體組織,同時其中的殘余應力也得到充分的釋放,使焊縫的韌性得到改善。

圖14

圖14 不同退火溫度下接頭的沖擊值

Fig.14 Charpy impact energy of welded joint after annealing at different temperatures for 3 min

圖15

圖15 不同退火溫度下沖擊試樣斷口的SEM像

Fig.15 SEM images of impact fracture surfaces of welded joint after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

綜上所述,拉伸實驗結果主要反應接頭母材區的性能,而沖擊實驗結果主要體現接頭焊縫區的性能。經850 ℃退火處理后,接頭中母材區的塑性較好,而焊縫區的韌性較差。經950 ℃退火處理后,接頭中焊縫區的韌性較好,但母材的塑性較差。焊縫區中的殘余應力和馬氏體組織經850 ℃退火處理后并不能完全消除,只有當退火溫度提高至950 ℃時,焊縫區中殘余應力才能被完全消除,其中的馬氏體組織全部分解,而后轉變為粒狀貝氏體和α鐵素體組織,改善其韌性。母材區經850 ℃退火處理后組織大體上依舊為α鐵素體,而當退火溫度升高至950 ℃時,母材區組織轉變為粒狀貝氏體和α鐵素體,導致其塑性降低。

3 結論

高頻直縫電阻焊接過程的峰值溫度可達1420 ℃,可使低碳鐵素體不銹鋼焊縫區組織全部轉變為奧氏體,且奧氏體晶粒在壓應力作用下發生畸變,空冷后產生較大的殘余應力,室溫下焊縫區由馬氏體和α鐵素體構成,韌性極差。經650、750和850 ℃退火處理后,接頭的韌性依舊較差,而當退火溫度升高至950 ℃時,接頭中焊縫區的馬氏體組織全部分解,退火態焊縫區組織發生相變轉化為α鐵素體和粒狀貝氏體,同時其中的殘余應力得到充分釋放,使低碳鐵素體高頻電阻焊管接頭的韌性得到改善,0 ℃下的沖擊值顯著提高至23.2 J,但導致母材區塑性降低

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號