分享:孔擠壓強化對7A85鋁合金鍛件組織和疲勞性能的影響

姬浩1,劉國光2

(1.中航工業(yè)一飛院,西安710089;2.中航工業(yè)西安飛機工業(yè)(集團)有限責(zé)任公司,西安710089)

摘要:采用孔擠壓方法對含孔的7A85鋁合金鍛件進行了強化,對比分析了孔擠壓前后試樣的疲勞壽命;通過掃描電鏡、透射電鏡以及X射線應(yīng)力儀等研究了擠壓前后試樣的疲勞斷口形貌、顯微組織變化以及孔表層的殘余應(yīng)力場。結(jié)果表明:采用5.3%的擠壓過盈量可達到最佳強化效果,其疲勞壽命是擠壓強化前的11倍;孔擠壓強化后,試樣在強化層處產(chǎn)生位錯纏結(jié)及殘余壓應(yīng)力,可有效延緩疲勞裂紋的擴展,從而提高試樣的疲勞壽命,壓應(yīng)力層深度約為4.7mm,最大殘余壓應(yīng)力出現(xiàn)在距孔邊約1mm處,其值為-319 MPa。

關(guān)鍵詞:7A85鋁合金鍛件;孔擠壓;疲勞壽命中圖分類號:TG146文獻標志碼:A文章編號:1000-3738(2015)-06-0025-04

1 試樣制備與試驗方法

試驗材料為220mm厚經(jīng)T7452熱處理的國強化基礎(chǔ)上進行的。產(chǎn)新型高強高韌7A85鋁合金自由鍛件,其化學(xué)成

分見表1。鍛件通過三鐓三拔工藝成形,開鍛溫度.5x1053.0x10為410~440℃,終鍛溫度不低于350℃,然后再經(jīng)過T7452熱處理(淬火溫度為470~475℃,保溫30 min;第一級時效溫度為120~123℃,保溫4h;15x10°第二級時效溫度為157~160℃,保溫8h)。得到1.0x107A85-T7452鋁合金的σ。不小于475 MPa,σo.2不小于5.0x10-未擠壓

于425 MPa,8不小于10%。

在壓力機上通過不同直徑的擠壓棒進行孔擠位于孔內(nèi)壁與疲勞試樣表面相交處,在距疲勞源壓實現(xiàn)帶孔7A85-T7452合金的孔擠壓強化,沖擊功11.8 J,氣壓0.5MPa,初孔直徑為9.3mm,擠壓過盈量分別為0,0.2,0.3,0.4,0.5,0.6,0.7mm。隨后從孔擠壓強化后合金上沿縱向取樣,并進行軸向拉壓疲勞試驗,通過疲勞試驗得到最優(yōu)化的孔擠壓工藝參數(shù)。孔擠壓疲勞試樣的形狀和尺寸見圖1。軸向拉壓疲勞試驗在MTS810型疲勞試驗機上進行,室溫,加載應(yīng)力為240 MPa,應(yīng)力比R=0.1,頻率f=5~6 Hz,加載應(yīng)力omax=250 MPa。采用JEM 2010型透射電鏡觀察7A85合金的位錯組態(tài)變化情況,利用Quanta600 型掃描電鏡觀察疲勞源位置及疲勞斷口形貌,并測量疲勞條帶寬度隨裂紋擴展的變化情況;

利用X-350型X射線應(yīng)力儀分析殘余應(yīng)力分布,測試條件為銅靶K。射線,衍射晶面為{211}。

壽命是擠壓過盈量為0(未擠壓)時的11倍。以下分析都是在擠壓過盈量為0.5mm的較優(yōu)工藝孔擠壓

試驗材料為220mm厚經(jīng)T7452熱處理的國強化基礎(chǔ)上進行的。

2.2 對疲勞斷口形貌的影響

由圖3可以看到,孔擠壓強化前試樣的疲勞源在壓力機上通過不同直徑的擠壓棒進行孔擠位于孔內(nèi)壁與疲勞試樣表面相交處,在距疲勞源0.5mm處存在疲勞條帶,疲勞裂紋延伸到距疲勞源9mm處時,疲勞條帶消失,出現(xiàn)韌窩形貌,說明裂紋擴展至瞬斷區(qū)。由圖4可見,孔擠壓強化以后,疲勞源移至孔內(nèi)壁處,在距疲勞源0.5mm處有較為清晰的

孔擠壓強化前疲勞條帶,疲勞裂紋擴展區(qū)延伸到距疲勞源11mm處時進入瞬斷區(qū)。

從圖5可以看出,在疲勞裂紋擴展初期,孔擠壓強化前后疲勞條帶寬度相當;在距疲勞源0.5mm處,擠壓強化前的疲勞條帶寬度為0.135μm,而孔擠壓強化后的疲勞條帶寬度為0.165 μm;隨著疲勞裂紋繼續(xù)擴展,孔擠壓強化前后疲勞條帶寬度的差距加大,在距疲勞源3mm處時,擠壓強化前,疲勞條帶寬度為1.114 μm,而擠壓強化后,疲勞條帶寬度僅為余應(yīng)力主要表現(xiàn)為殘余壓應(yīng)力,其深度為4.7mm;0.224 μm。

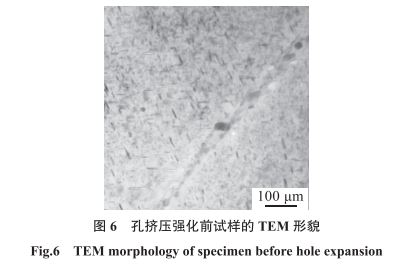

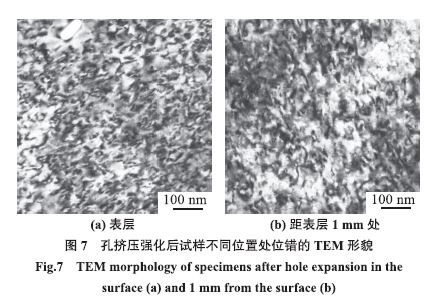

2.3 對顯微組織的影響

圖6中可以看出,孔擠壓強化前試樣在晶帶軸疲勞斷口下、晶內(nèi)彌散分布著細小的針狀及盤狀析出相(η'相),晶界為粗大的η相。從圖7中可以看出,擠壓強化后試樣晶體內(nèi)部均產(chǎn)生大量的位錯,并纏結(jié)在一起形成位錯胞狀結(jié)構(gòu)。孔擠壓強化使晶體內(nèi)部產(chǎn)生大量的位錯結(jié)構(gòu),并且位錯密度隨強化層深度的增加而降低。

2.4 對殘余應(yīng)力的影響

從圖8可以看出,孔擠壓強化后試樣沿層深的殘最大殘余壓應(yīng)力出現(xiàn)在距表面1mm處,其值為319 MPa。說明,孔擠壓強化后在強化層內(nèi)形成殘余應(yīng)力,可以起到降低外加交變載荷中瞬時拉應(yīng)力的作用,從試樣的疲勞性能,且采用5.3%擠壓變形量擠壓的效而延長裂紋萌生時間。并且在裂紋擴展過程中,減緩果最佳,與未擠壓試樣比較,疲勞壽命提高了11倍。了裂紋的擴展,進而延長了裂紋擴展時間,提高了疲壽命。

3結(jié)論

(1)孔擠壓強化可明顯提高7A85鋁合金鍛件可以起到降低外加交變載荷中瞬時拉應(yīng)力的作用,從試樣的疲勞性能,且采用5.3%擠壓變形量擠壓的效而延長裂紋萌生時間。并且在裂紋擴展過程中,減緩果最佳,與未擠壓試樣比較,疲勞壽命提高了11倍。

(2)孔擠壓強化使試樣強化層內(nèi)產(chǎn)生很高的殘

提高了晶體內(nèi)的位錯密度,從而延長了裂100紋萌生及裂紋擴展時間,最終使其疲勞壽命得到提高;壓應(yīng)力層深度約為4.7mm,最大殘余壓力出現(xiàn)0-100在距孔邊約1mm處,其值為-319 MPa。

文章來源:材料與測試網(wǎng)