分享:不銹鋼超薄板脈沖微束等離子弧焊熔池尺寸和 焊縫成形質量

摘 要:利用基于背光光源的熔池視覺傳感檢測系統采集超薄板脈沖微束等離子弧焊焊接過程 中熔池輪廓的變化,在平均電流為1.8A 條件下研究基值電流與峰值電流之比(0.29~0.71)、占空 比(30%~70%)、脈沖頻率(25~100Hz)對304不銹鋼超薄板焊接熔池尺寸和焊縫成形質量的影 響。結果表明:在試驗條件下采集到的熔池寬度均小于2.5mm,熔池面積均小于3.5mm2;在平均 電流為1.8A 時,隨著基值電流與峰值電流之比、占空比、脈沖頻率的增加,熔池的最大寬度和面積 均逐漸減小;在不同工藝參數下獲得了間斷焊縫、連續不等寬焊縫、連續等寬焊縫等3種類型的焊 縫,占空比為50%、基值電流與峰值值電流之比為0.50,脈沖頻率為25,100,500Hz時所獲得的焊縫 成形質量最好,為連續等寬焊縫。

關鍵詞:超薄板;脈沖微束等離子弧焊;熔池;圖像處理

中圖分類號:TG409 文獻標志碼:A 文章編號:1000-3738(2022)02-0015-05

0 引 言

在工業生產中,超薄板廣泛應用于航空航天、軌 道交通等領域,其焊接方法主要包括激光焊、電子束 焊接、微束等離子弧焊等[1-3]。微束等離子弧焊由于 具有電弧尺寸小、能量密度高、挺直度好、拘束度高 等特點而廣泛應用于超薄板材和線材的焊接[4-7]。 超薄板焊接具有單面焊雙面成形的特點,由于 超薄板太薄,對于焊接熱輸入特別敏感,在焊接過程 中經常出現燒穿、變形等缺陷,嚴重影響了焊接接頭 的質量[8]。焊縫的形貌和尺寸與熔池的形狀和幾何尺寸有直接關系[9-10],因此為了獲得成形質量良好 的焊縫,研究熔池的形貌特征變得尤為重要。HAN 等[11]研究發現,金屬鋯片激光焊接頭的變形程度與 熔池的形狀有關。LEI等[12]利用熔池視覺傳感檢測 的方法研究了不同工藝參數對激光焊熔池形貌特征 和振蕩周期的影響,提出了工藝參數與熔池幾何參數 之間的非線性回歸方程。邊培瑩等[13]研究發現,采 用合適的工藝參數可以獲得適當的316L不銹鋼選區 激光熔 化 熔 池 尺 寸,進 而 得 到 高 質 量 的 工 件。LI 等[14]建立了鈦合金激光焊接的三維數值模型,研究 了不同板厚和不同工藝參數對熔池溫度場及熔池形 貌的影響,發現較薄工件的厚度決定了焊接工藝參數 的選擇,不同的工藝參數對熔池的形貌影響較大,合 適的工藝參數下更容易獲得成形質量良好的焊縫。 但是目前對于超薄板焊接熔池形貌特征的研究極少。 因此,作者利用基于背光光源的熔池視覺傳感檢測系 統,采 集 焊 接 過 程 中 熔 池 的 圖 像 信 息,并 利 用 MATLAB 圖像處理軟件提取熔池的幾何尺寸,研究 了不同工藝參數對0.1mm 厚奧氏體不銹鋼超薄板 脈沖微束等離子弧焊熔池表面形貌特征的影響,為 提高超薄板焊縫質量提供理論依據。

1 試樣制備與試驗方法

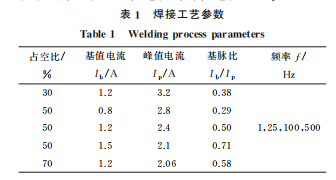

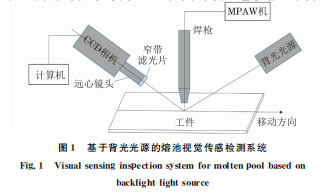

試驗材料為0.1 mm 厚304奧氏體不銹鋼板, 中國牌號為0Cr18Ni9,供貨態為固溶態。焊接前用 酒精擦拭不銹鋼表面以去除油污,然后用對接的方 法進行焊接試驗。用圖1所示的基于背光光源的熔 池視覺傳感檢測系統對脈沖微束等離子弧焊熔池尺 寸數據進行采集,背光光源采用波長為400~500nm 的 LED強光;遠心鏡頭可以在一定的物距范圍內, 使得到的圖像放大倍率不發生變化;窄帶濾光片僅 允許波長為400~500nm 的光通過;CCD相機使用 千眼狼相機采集焊接過程中熔池輪廓的變化。焊接 方法為脈沖微束等離子弧焊,其焊接工藝參數:焊接速度4.1mm·s-1,焊炬高度2mm,平均電流1.8A, 采用氬氣作為保護氣和等離子氣體,其流量分別為 3.5,0.5L·min-1,其他焊接工藝參數如表1所示, 表中基脈比表示基值電流與峰值電流之比。

在不同工藝參數下的焊接過程中取5個周期的 圖像,然后在每個周期內每隔50ms取一張熔池圖 像,通過 MATLAB圖像處理軟件計算熔池的寬度 和面積,取5組數據的平均值。

2 試驗結果與討論

2.1 熔池尺寸

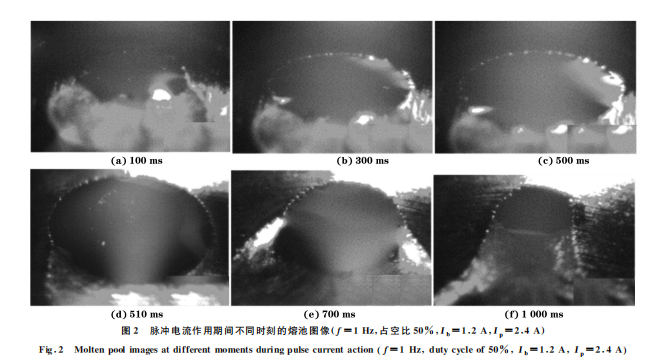

由圖2可知:在峰值電流作用期間(100~500ms), 試樣逐漸熔化,熔池的面積、長度和寬度都逐漸增 加;在基值電流作用期間(510~1000ms),熔池內 的液態金屬逐漸凝固,熔池的面積、長度和寬度都逐 漸減小。這是由于峰值電流作用期間焊接電流大、 熱輸入高,隨著焊接過程的進行熔池逐漸長大;而基 值電流作用期間焊接電流小、熱輸入低,因此隨著焊 接過程的進行熔池逐漸縮小。

2.2 工藝參數對熔池尺寸的影響

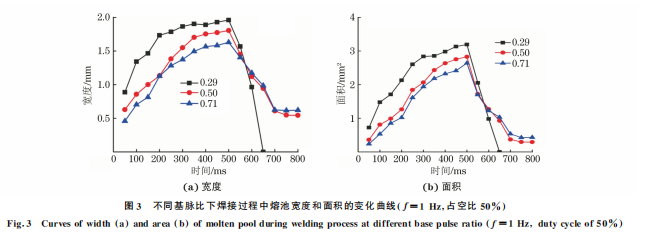

由圖3可知:在相同頻率和占空比下,熔池的最 大寬度和最大面積隨著基脈比的增加而逐漸減小 在峰值電流作用期間,熔池的寬度和面積均逐漸增; 大,在基值電流作用期間逐漸減小;基脈比小表示峰 值電流大、基值電流小,在峰值電流作用期間隨著基 脈比的增大,峰值電流減小,焊接熱輸入減小,因此 熔池的寬度和面積均減小;在基值電流作用期間的 熔池寬度和面積隨著基脈比的增加而增加。500~ 550ms屬于基值電流作用期間,此時基脈比小的熔 池寬度和面積仍然大于基脈比大的熔池寬度和面 積,這是由于焊接電流由峰值轉換成基值的瞬間,焊 接熔池存在熱慣性[15]。當基脈比為 0.29 時,熔池 的寬度在基值電流作用期間迅速減小,并在650ms 時 減小至0。當基脈比分別為0.50和0.71時,熔池 的 寬度在基值電流作用期間逐漸減小,但并未減小至0,而是分別于 750 ms和 700 ms時趨于穩定。 這是由于基脈比為0.29時的基值電流太小,此時的 熱輸入并不足以使試樣熔化,而基脈比分別為0.50 和0.71時,基值電流作用期間的熱輸入使試樣熔 化,并且在700ms附近時散熱速率與焊接熱輸入的 加熱速率達到平衡,使得熔池寬度趨于穩定。

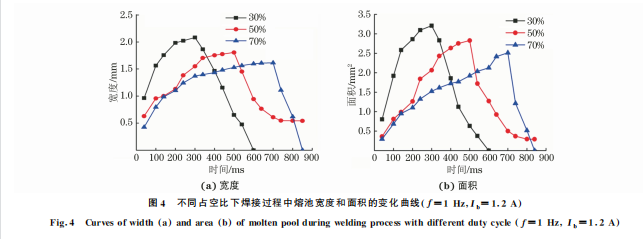

由圖4可知:在相同頻率和基值電流下,基脈比 相差較小,此時熔池的最大寬度和最大面積主要隨 著占空比的增加而逐漸減小;在峰值電流作用期間, 不同時刻所對應的熔池寬度和面積隨著占空比的增加而逐漸減小,這是此時峰值電流對焊接熱輸入的 影響大于峰值電流作用時間所造成的影響。在基值 電流作用期間,占空比為50%的熔池寬度和面積在 800ms達到穩定,而占空比為30%和70%時的熔 池寬度和面積分別于600 ms和850 ms減小至0。 這是由于占空比為30%和70%時,基值電流作用期 間的焊接熱輸入不足以使試樣熔化;占空比為50% 時基值電流作用期間的焊接熱輸入使試樣熔化,并 且在750ms附近的散熱速率與焊接熱輸入的加熱 速率達到平衡,使得熔池的寬度和面積達到穩定。

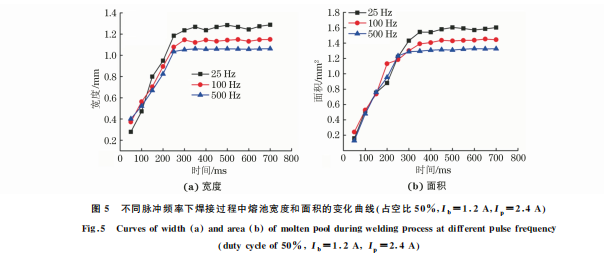

由圖5可知,在其他條件相同時,隨著焊接過程 的進行,不同脈沖頻率下熔池的寬度和面積先增加 后趨于穩定,同時脈沖頻率越高,熔池的寬度和面積 越先達到穩定,且達到穩定時的熔池寬度和面積越 小。隨著脈沖頻率的增加,基值電流和峰值電流的 作用時間均縮短,熔池在峰值電流作用期間來不及 長大而又處于基值電流作用期間,因此脈沖頻率越 高,熔池的寬度和面積越小,也越容易達到穩態。脈 沖頻率增加后會導致電弧收縮,使得電弧與試樣表 面的接觸面積減小,從而造成熔池的寬度和面積減 小[16]。脈沖頻率越低,熔池寬度和面積在達到穩定 后的波動幅度越大,這是由于脈沖頻率越低,基值電 流和峰值電流的作用時間越長,熔池有足夠的時間 長大或縮小導致的。

2.3 焊縫成形質量

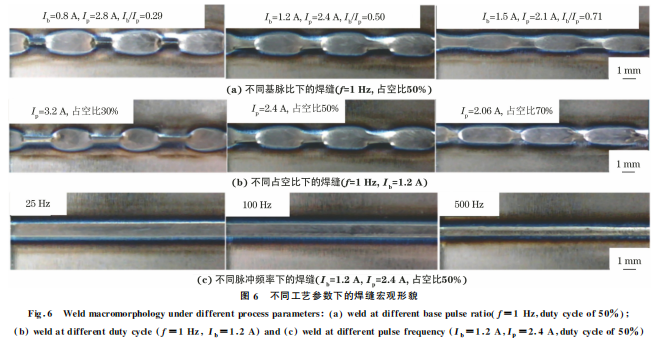

由圖6(a)可知:在脈沖頻率為1 Hz、占空比為 50%條件下,焊縫的最大寬度隨著基脈比的增加而 逐漸減小;基脈比為0.29時,試樣在基值電流作用 期間并沒有熔化,因此此時的焊縫是間斷的;其他基 脈比時的焊縫是連續的,同時峰值電流作用期間的焊縫寬度大于基值電流作用期間的焊縫寬度,此時 的焊縫稱為連續不等寬焊縫。以上這些特征都與圖 3的 結 果 一 致。 由 圖 6(b)可 知,在 脈 沖 頻 率 為 1Hz、基值電流為1.2A 條件下,焊縫的最大寬度隨 著占空比的增加而逐漸減小,只有占空比為50%時 的焊縫全部熔透,這也與圖4的結果一致。由圖6 (c)可知,在占空比為50%、基值電流為1.2A、峰值 電流為2.4A 條件下,焊縫的最大寬度隨著脈沖頻 率的增加而逐漸減小,基值電流和峰值電流作用期 間的焊縫寬度相等,屬于連續等寬的焊縫,焊縫成形 質量好,這與圖5的結果一致。經測試發現,占空比 為50%、基值電流為1.2A、峰值電流為2.4A、基脈 比為0.50,脈沖頻率為25,100,500Hz時所獲得的 焊縫成形質量最好。

3 結 論

(1)基于背光光源的熔池視覺傳感檢測系統可 以采集到清晰的304不銹鋼超薄板脈沖微束等離子 弧焊熔 池 圖 像,在 試 驗 條 件 下 熔 池 的 寬 度 小 于 2.5mm,面積小于3.5mm2。

(2)在峰值電流作用期間,熔池的面積和寬度逐 漸增大;在基值電流作用期間其面積和寬度逐漸減 小。焊接過程中,當平均電流為1.8A 時,304不銹鋼 超薄板脈沖微束等離子弧焊熔池的最大寬度和最大面 積隨著基脈比、占空比、脈沖頻率的增加均逐漸減小。

(3)熔池尺寸與焊縫成形質量緊密相關,在試 驗工藝參數下存在3種不同類型的焊縫,分別為間 斷焊縫、連續不等寬焊縫、連續等寬焊縫;占空比為 50%、基值電流為1.2A、峰值電流為2.4A、基脈比 為0.50,脈沖頻率為25,100,500Hz時所獲得的焊 縫成形質量最好,為連續等寬焊縫。

參考文獻:

[1] 周學凱.金屬超薄板光纖激光焊接工藝研究[D].武漢:華中科 技大學,2017. ZHOU XK.Studyonfiberlaserweldingtechnologyofultra- thinmetalsheets[D].Wuhan:HuazhongUniversityofScience andTechnology,2017. [2] 馬梁,劉方軍,張偉,等.TC4鈦合金薄板多束流電子束焊接變 形控制研究[J].航空科學技術,2015,26(11):114-118. MAL,LIU FJ,ZHANG W,etal.Researchonmultielectron beamweldingdeformationcontrolofTC4titaniumalloysheet[J]. AeronauticalScience& Technology,2015,26(11):114-118. [3] 宗小彥,何建萍,王付鑫,等.超薄 N6鎳板焊接焊縫成形質量 研究[J].輕工機械,2015,33(6):22-24. ZONGXY,HEJP,WANGFX,etal.Studyonpulsemicro- plasmaarcweldingnickel-basedalloy N6[J].LightIndustry Machinery,2015,33(6):22-24. [4] 張寶卿.微束等離子弧焊的應用[J].低壓電器,1990(2):39-42. ZHANGBQ.Applicationofmicroplasmaarcwelding[J].Low VoltageApparatus,1990(2):39-42. [5] ZHANG H,HE J P,TANG L L,etal.High frequency charactersofarclightradiationin microplasmaarcwelding withpulsedcurrent[J].ResultsinPhysics,2019,13:102259. [6] PRASADK S,RAO CS,RAO D N.Studyon weldquality characteristicsofmicroplasmaarcweldedausteniticstainless steels[J].ProcediaEngineering,2014,97:752-757. [7] PRASADS,PALS,ROBIPS.Analysisofweldcharacteristics ofmicroplasmaarcweldedthinstainlesssteel306Lsheet[J]. JournalofManufacturingProcesses,2020,57:957-977. [8] XU H,GUO X Y,LEIY P,etal.Weldingdeformationof ultra-thin316stainlesssteelplateusingpulsedlaserwelding process[J].Optics& LaserTechnology,2019,119:105583. [9] LI L Y.Penetration control on top face information of temperature field in arc welding———A three-dimentional analytical model of temperature field and experiment evaluation[J].ChineseJournalof MechanicalEngineering, 2000,36(9):37. [10] 趙朋成.全熔透 TIG 焊接熔池形態瞬時行為的數值模擬[D]. 濟南:山東大學,2003. ZHAOPC.Numericalsimulationofthetransientbehaviors offull-penetrated TIG weld pools[D].Jinan:Shandong University,2003. [11] HAN Q,KIM D,KIM D,etal.Laserpulsedweldinginthin sheets of Zircaloy-4[J].Journalof Materials Processing Technology,2012,212(5):1116-1122. [12] LEIT,RONG Y M,XU JJ,etal.Experimentstudyand regressionanalysisofmoltenpoolinlaserwelding[J].Optics & LaserTechnology,2018,108:534-541. [13] 邊培瑩,尹恩懷.選區激光熔化激光功率對316L不銹鋼熔池 形貌及殘余應力的影響[J].激光與光電子學進展,2020,57 (1):011403. BIANPY,YINEH.Effectoflaserpowerformetalselective lasermeltingon morphologyof316Lstainlesssteelmolten pool and residual stress [J].Laser & Optoelectronics Progress,2020,57(1):011403. [14] LIZX,ROSTAM K,PANJEHPOUR A,etal.Experimental andnumericalstudyoftemperaturefieldand molten pool dimensionsindissimilarthicknesslaserweldingofTi6Al4Valloy [J].JournalofManufacturingProcesses,2020,49:438-446. [15] 李克海,何德孚,王國蘋,等.TIG 焊正面熔池圖像的視覺傳 感[J].焊管,2000,23(5):17-20. LIK H,HEDF,WANGGP,etal.Imagevisualsenseofthe TIGweldingmoltenpool[J].WeldedPipeandTube,2000,23 (5):17-20. [16] 常云龍,劉民軍,路林,等.電流脈沖頻率對 TIG 焊電弧壓力 的影響[J].沈陽工業大學學報,2015,37(5):500-504. CHANGYL,LIU MJ,LU L,etal.Effectofcurrentpulse frequencyonarcpressureof TIG welding[J].Journalof ShenyangUniversityofTechnology,2015,37(5):500-504.19

< 文章來源>材料與測試網 > 機械工程材料 > 46卷 >