分享:Fe81Ga19二元合金薄板的再結(jié)晶織構(gòu)與磁致伸縮性能

東北大學(xué)材料各向異性與織構(gòu)教育部重點實驗室 沈陽 110819

摘要

通過調(diào)控冷軋壓下率,在退火后獲得3種不同的Fe81Ga19二元合金初次再結(jié)晶狀態(tài),采用XRD和EBSD宏微觀織構(gòu)分析技術(shù)研究了初次再結(jié)晶狀態(tài)對高溫退火后晶粒尺寸及織構(gòu)的影響。結(jié)果表明:初次再結(jié)晶階段形成更多的大尺寸η (<001>//RD)取向晶粒,有利于后續(xù)高溫退火過程中的η取向晶粒擇優(yōu)長大甚至發(fā)生異常長大,最終在晶粒尺寸相對較小的再結(jié)晶組織中獲得強η織構(gòu),飽和磁致伸縮系數(shù)可達到220×10-6。

關(guān)鍵詞:

Fe-Ga合金是兼具優(yōu)良磁致伸縮性能與力學(xué)性能的新型大磁致伸縮材料,具有飽和磁場較低、磁導(dǎo)率較大、溫度依賴性弱、環(huán)境適應(yīng)性強以及經(jīng)濟適用等諸多優(yōu)點。Fe-Ga合金為bcc結(jié)構(gòu),磁致伸縮性能呈現(xiàn)顯著的各向異性,<100>晶向飽和磁致伸縮系數(shù)最大(約400×10-6),<110>和<111>晶向磁致伸縮系數(shù)較低(分別約120×10-6和40×10-6)[1]。近年來,鑒于軋制法適于規(guī)模生產(chǎn)以及組織和織構(gòu)控制的優(yōu)勢,Fe-Ga合金板帶的軋制法制備成為研究熱點[2~8]。

通過添加抑制劑(如NbC、B等)和控制退火氣氛(如H2S、S和H2等),在高溫退火時誘發(fā)二次再結(jié)晶,制備出厘米級晶粒尺寸的η取向(<100>//RD,RD為軋向)異常長大晶粒,獲得鋒銳的η再結(jié)晶織構(gòu),磁致伸縮系數(shù)可達到(230~300)×10-6 [2~5],但過大的成品晶粒尺寸惡化強度和韌性。在不借助抑制劑或表面能作用的Fe-Ga二元合金中,很難發(fā)生二次再結(jié)晶,雖然較小的晶粒尺寸有利于改善力學(xué)性能,但飽和磁致伸縮系數(shù)僅達到(154~199)×10-6 [4,6~8]。因此,如何在較小的再結(jié)晶晶粒尺寸下獲得強η織構(gòu)和大磁致伸縮系數(shù),是制備綜合性能優(yōu)良的Fe-Ga合金板帶的重要問題。

η取向晶粒主要在γ (<111>//ND,ND為軋面法向)形變基體的剪切帶內(nèi)形核,而γ和α (<110>//RD)取向晶粒則主要形核于晶界區(qū)域[9]。不同形核位置的數(shù)量和儲能特征影響不同取向初次再結(jié)晶晶粒的數(shù)量與尺寸。通過調(diào)控軋制工藝參數(shù),剪切帶和晶界區(qū)域特征發(fā)生變化,從而影響初次再結(jié)晶組織與織構(gòu)狀態(tài),并進一步影響后續(xù)高溫退火過程中的組織和織構(gòu)演變。目前對Fe-Ga二元合金織構(gòu)演變行為的報道主要集中于最終高溫退火過程[3,6,7,10,11],鮮少關(guān)注初次再結(jié)晶過程及其對高溫退火過程的影響。

本工作通過調(diào)整Fe-Ga二元合金板帶的冷軋壓下率,在初次再結(jié)晶退火后獲得不同的再結(jié)晶狀態(tài),進而研究其對高溫退火后再結(jié)晶晶粒尺寸和織構(gòu)特征的影響,為制備兼具織構(gòu)與組織有利特征的Fe-Ga合金板帶探索有效途徑。

選用99.9%的純Fe和99.99%的純Ga為原料,使用真空電弧爐熔煉Fe81Ga19合金并澆鑄成錠。鑄錠經(jīng)1200 ℃保溫120 min均勻化退火后熱軋至1.7 mm。熱軋板進行1000 ℃保溫10 min的常化,之后分別采用65%、70%和75%的壓下率冷軋至薄板,軋制溫度為200 ℃。3種冷軋板在700 ℃下保溫5 min完成初次再結(jié)晶,其后以20 ℃/h的速率從700 ℃升溫到1000 ℃,最后在1200 ℃保溫1 h。整個退火過程在Ar氣氛下進行。利用Philip X-Pert 型X射線衍射儀(XRD)和JSM-7001F型掃描電子顯微鏡(SEM)上配備的HKL Channel5電子背散射衍射(EBSD)系統(tǒng)分析冷軋和再結(jié)晶退火樣品的宏微觀織構(gòu)特征。在室溫下測量再結(jié)晶態(tài)Fe81Ga19薄板軋向沿平行磁場方向和垂直磁場方向的磁致伸縮系數(shù)λ∥和λ⊥,而飽和磁致伸縮系數(shù)(3/2λs,λs為沿單方向的磁致伸縮系數(shù))通過λ∥-λ⊥計算獲得。

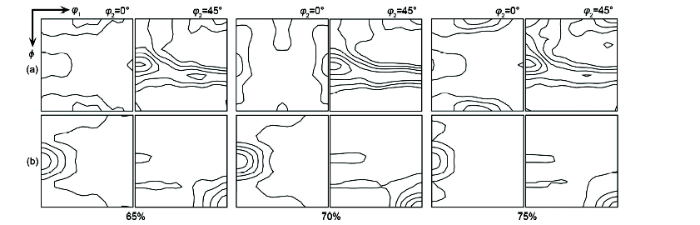

圖1為冷軋和初次再結(jié)晶退火Fe81Ga19薄板的取向分布函數(shù)φ2=0°和45°截面圖。3種壓下率下,冷軋織構(gòu)組分相同,主要由稍強的γ織構(gòu)和稍弱的α織構(gòu)組成。α織構(gòu)峰值位于{001}<110>,γ取向線的取向密度較均勻。3種冷軋板經(jīng)700 ℃保溫5 min初次再結(jié)晶退火后發(fā)生完全再結(jié)晶,平均晶粒尺寸為25 μm,最強織構(gòu)組分均為以{110}<001>為主的η織構(gòu),其中70%壓下率薄板的初次再結(jié)晶η織構(gòu)稍強于其它2個壓下率。

圖1 Fe81Ga19冷軋和初次再結(jié)晶薄板的ODF φ2=0°和45°截面圖

Fig.1 φ2=0° and 45° sections of ODFs (levels: 1, 2, 3

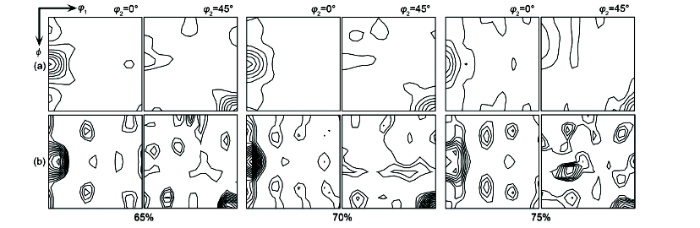

圖2為初次再結(jié)晶Fe81Ga19薄板繼續(xù)緩慢升溫至不同溫度時的織構(gòu)演變。隨退火溫度提高,65%和70%軋制樣品中η取向密度明顯增大,在1200 ℃高溫退火后變得更鋒銳。75%軋制樣品中,退火至950 ℃時η取向密度增大;進一步經(jīng)1200 ℃高溫退火后,η取向密度稍微提高,而γ取向密度則明顯提高。

圖2 Fe81Ga19薄板緩慢升溫退火過程的ODF φ2=0°和45°截面圖

Fig.2 φ2=0° and 45° sections of ODFs (levels: 2, 4, 6

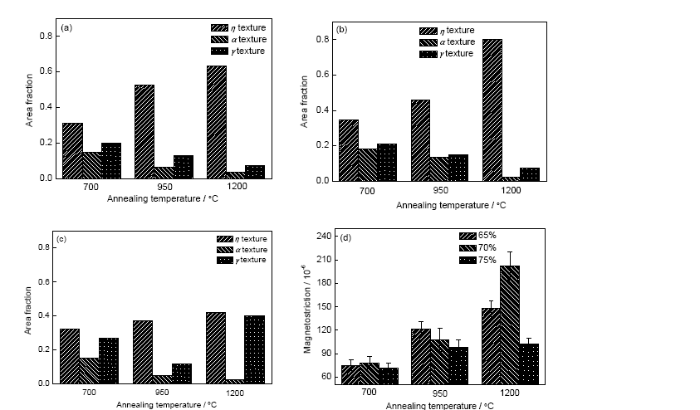

圖3為初次再結(jié)晶和緩慢升溫至不同溫度的Fe81Ga19薄板主要織構(gòu)組分的面積分數(shù)及相對應(yīng)的磁致伸縮系數(shù)。隨退火溫度升高,65%和70%壓下率樣品中η織構(gòu)面積分數(shù)顯著增加,γ和α織構(gòu)明顯減少;65%壓下率樣品中織構(gòu)面積分數(shù)變化主要出現(xiàn)在950 ℃退火,而70%壓下率樣品中織構(gòu)面積分數(shù)變化主要發(fā)生在1200 ℃高溫退火。75%壓下率樣品中,700 ℃至950 ℃階段η織構(gòu)面積分數(shù)增加而γ和α織構(gòu)面積分數(shù)減少,1200 ℃高溫退火后η織構(gòu)面積分數(shù)稍許增加而γ織構(gòu)面積分數(shù)則大幅提高至40%。研究表明[2,7],Fe-Ga合金η織構(gòu)分數(shù)與磁致伸縮系數(shù)呈近似線性關(guān)系。由圖3d可觀察到,本工作中磁致伸縮系數(shù)與η織構(gòu)面積分數(shù)的變化亦直接關(guān)聯(lián)。65%軋制樣品最大磁致伸縮系數(shù)為158×10-6;70%軋制樣品磁致伸縮系數(shù)最高,達到220×10-6;而75%軋制樣品磁致伸縮系數(shù)降低至110×10-6。70%軋制樣品的磁致伸縮系數(shù)明顯高于文獻[4,6~8]中報道的Fe-Ga二元合金薄板,甚至與一些借助抑制劑或表面能作用下的磁致伸縮系數(shù)相近[3,12,13]。

圖3 Fe81Ga19再結(jié)晶退火薄板主要織構(gòu)組分的面積分數(shù)以及磁致伸縮變化曲線

Fig.3 Area fraction of main texture components in Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions as well as magnetostriction (d) at different annealing temperatures

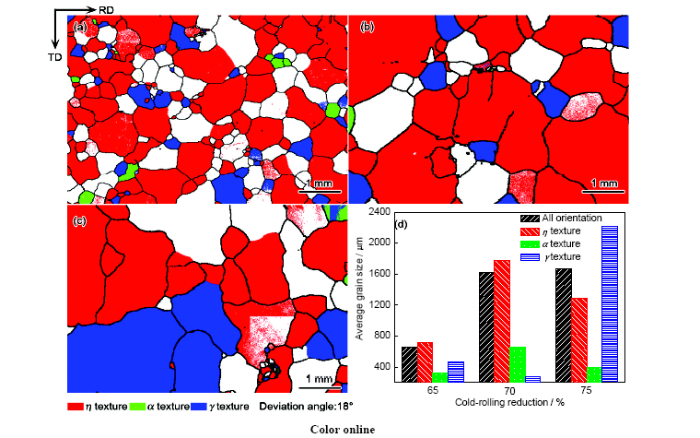

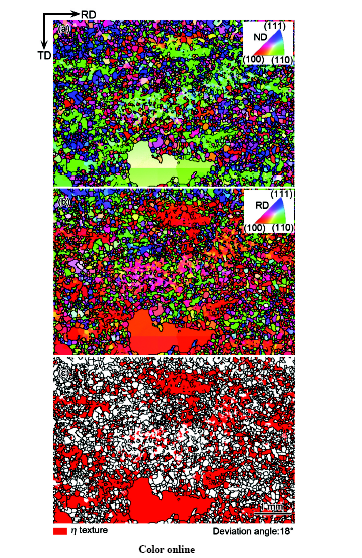

圖4為1200 ℃退火薄板的取向成像圖。65%軋制樣品總體上呈現(xiàn)晶粒正常長大特征,其中形成較多的大η取向晶粒,達到毫米級晶粒尺寸。70%和75%軋制樣品的晶粒尺寸較65%軋制樣品明顯增大,70%軋制樣品中的大晶粒均為η取向,而75%軋制樣品中的大晶粒則包含γ和η取向。在Fe-Ga或Fe-Si合金研究中,通常需要借助抑制劑或表面能作用誘發(fā)二次再結(jié)晶,獲得厘米級晶粒尺寸,才能形成強Goss織構(gòu)({110}<001>)。而在本工作中,65%和70%軋制樣品的成品晶粒尺寸顯著減小,但仍然獲得強η再結(jié)晶織構(gòu)及較高的磁致伸縮系數(shù)。

圖4 1200 ℃退火的Fe81Ga19薄板主要織構(gòu)組分取向成像圖和平均晶粒尺寸圖

Fig.4 Orientation image maps of main texture components in Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions as well as average grain size (d) heated to 1200 ℃ (TD—transverse direction, RD—rolling direction)

1200 ℃退火的70%軋制樣品中η取向晶粒尺寸較65%軋制樣品的更大,呈現(xiàn)異常長大特征。圖5給出70%軋制樣品緩慢升溫至950 ℃的取向成像圖。圖中可觀察到一些超過1000 μm的Goss取向晶粒且周圍為小基體晶粒,表明Goss取向晶粒發(fā)生異常長大,即70%軋制樣品中的大尺寸晶粒來自二次再結(jié)晶。利用抑制劑制備二次再結(jié)晶Goss織構(gòu)的2個主要模型,即重合點陣晶界(CSL,Σ3~Σ11)和高能晶界(HE,20°~45°)模型,都認為在存在抑制劑的條件下,Goss取向晶粒比基體晶粒有更多的高移動性晶界。另一方面,在沒有抑制劑或額外驅(qū)動力作用下,一般認為二次再結(jié)晶很難發(fā)生或即使發(fā)生也不能完成。但在本工作中,沒有借助抑制劑或表面能作用,在適當(dāng)?shù)墓に噮?shù)下仍實現(xiàn)了η取向晶粒的二次再結(jié)晶。

圖5 緩慢升溫至950 ℃的70%軋制Fe81Ga19薄板的取向成像圖

Fig.5 Orientation image maps of Fe81Ga19 sheets with 70% reduction heated to 950 ℃ (ND—normal direction)(a) ND (b) RD (c) η texture

70%軋制樣品通過二次再結(jié)晶使η織構(gòu)明顯強化(圖3b)。值得注意的是,η織構(gòu)是初次再結(jié)晶階段的最強組分(圖1b),且在二次再結(jié)晶剛開始時形成較多具有大尺寸的η取向晶粒(圖5)。Rios[14]提出:在合適的晶粒尺寸分布下,純凈材料中亦能發(fā)生晶粒異常長大,銳利的晶粒尺寸分布對晶粒異常長大阻礙更小,而較大尺寸區(qū)間的晶粒分布影響異常長大晶粒的長大速率。Hayakawa等[15]發(fā)現(xiàn),在缺乏抑制劑的情況下,初次再結(jié)晶晶粒的尺寸和分布影響二次再結(jié)晶的發(fā)生,窄范圍晶粒尺寸分布有助于穩(wěn)定基體晶粒,從而增加二次再結(jié)晶驅(qū)動力。

圖6為3種軋制樣品初次再結(jié)晶主要織構(gòu)組分晶粒在不同尺寸范圍的數(shù)量分布。可以看出,65%軋制樣品的η取向晶粒在大尺寸范圍具有較高的數(shù)量分數(shù);70%軋制樣品的η取向晶粒在各尺寸范圍內(nèi)均具有明顯高的數(shù)量分數(shù);75%軋制樣品的η取向晶粒在各尺寸范圍內(nèi)也獲得了高數(shù)量分數(shù),但γ取向晶粒的數(shù)量分布與其很接近。因此,不同的軋制壓下率導(dǎo)致η取向和γ取向初次再結(jié)晶晶粒的數(shù)量及尺寸分布特征呈現(xiàn)顯著差異。

圖6 Fe81Ga19初次再結(jié)晶薄板主要取向在不同晶粒尺寸范圍的數(shù)量分布圖

Fig.6 Number fraction distribution of several main texture components in various size ranges of Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions annealed at 700 ℃

3種軋制薄板在高溫退火過程中的組織與織構(gòu)演變差異,源于初次再結(jié)晶組織和織構(gòu)特征的差異。初次再結(jié)晶階段形成更多的大尺寸η取向晶粒,將使其比其它取向晶粒優(yōu)先發(fā)展。如果η取向晶粒在大尺寸范圍的數(shù)量分數(shù)不夠高(65%軋制樣品),高溫退火時出現(xiàn)η取向晶粒與非η取向晶粒均得以長大的正常長大情況,最終在小晶粒尺寸下獲得較強的η織構(gòu)。如η取向初次再結(jié)晶晶粒主導(dǎo)大晶粒尺寸范圍(70%軋制樣品),則η晶粒有機會在較長的高溫退火時間內(nèi),通過消耗較細小的基體晶粒而持續(xù)長大,一些形成大尺寸的η取向晶粒甚至發(fā)生異常長大,最終在1200 ℃高溫退火時完成二次再結(jié)晶并獲得強η二次再結(jié)晶織構(gòu)。因此,數(shù)量較多的大η取向晶粒和周圍小基體晶粒,能確保η取向晶粒的擇優(yōu)長大和較高的二次再結(jié)晶形核率。而薄板中廣泛發(fā)生的異常長大η取向晶粒,導(dǎo)致各二次再結(jié)晶晶粒的長大空間減小,在毫米級尺寸時相互接觸,從而形成較小的二次再結(jié)晶組織。但若初次再結(jié)晶階段亦形成較多的大尺寸γ取向晶粒(75%軋制樣品),則高溫退火過程中γ取向晶粒與η取向晶粒均可發(fā)生異常長大,高溫退火后η織構(gòu)顯著弱化。

為了闡明較多的大η取向晶粒形成于初次再結(jié)晶階段的原因,圖7給出了70%軋制樣品在初次再結(jié)晶分數(shù)為10%時的取向成像圖和織構(gòu)特征以及主要織構(gòu)組分晶粒在不同尺寸范圍的數(shù)量分布。由圖可知,η取向晶粒在廣泛分布于γ取向形變基體內(nèi)的剪切帶上大量形核,而晶界區(qū)域則形核較少。在各晶粒尺寸范圍內(nèi),η取向再結(jié)晶晶粒均具有明顯高的數(shù)量分數(shù)。再結(jié)晶初期形成以η為主導(dǎo)的織構(gòu)特征,與初次再結(jié)晶完成時的織構(gòu)特征一致,表明擇優(yōu)形核是η取向再結(jié)晶織構(gòu)形成的主要機制。晶體塑性有限元計算表明[16],γ取向形變基體中剪切帶內(nèi)的穩(wěn)定取向為近η取向。剪切帶主要在形變γ取向晶粒中形成[9],故強冷軋γ織構(gòu)和弱冷軋α織構(gòu)(圖1a和7b)有利于剪切帶的大范圍分布,確保足夠數(shù)量的η取向晶粒形核位置。同時,剪切帶具有高儲能,可使η取向晶粒優(yōu)先形核,比其它取向晶粒有更多的時間和空間長大,從而在再結(jié)晶初期形成較大尺寸的η取向晶粒,同時也削弱了其它取向晶粒對η取向晶粒長大的阻礙。因此,剪切帶強度和數(shù)量的調(diào)控對η織構(gòu)發(fā)展起重要作用。

圖7 70%軋制Fe81Ga19薄板部分再結(jié)晶組織的EBSD分析

Fig.7 Orientation image maps (a), φ2=45° section of ODFs (b), and number fraction distribution of several main texture components (c) in 10% recrystallized Fe81Ga19 sheets with 70% reduction

剪切帶和晶界是高儲能區(qū)域,為再結(jié)晶提供優(yōu)先形核位置,而軋制參數(shù)(如軋制壓下率和溫度)會影響剪切帶和晶界區(qū)域特征。剪切帶強度(局域應(yīng)變量)過高,η取向晶粒呈團簇形式分布,產(chǎn)生取向釘扎抑制η取向晶粒長大[17,18]。本工作采用200 ℃軋制,有利于在一定程度上緩和剪切帶的強度,從而在再結(jié)晶早期獲得重要的大尺寸η取向晶粒。研究[19~21]表明冷軋壓下率控制在64%~72%范圍有利于獲得較強的η再結(jié)晶織構(gòu),剪切帶的數(shù)量在70%冷軋壓下率達到峰值[22,23]。壓下率進一步提高,剪切帶出現(xiàn)儲能過高而數(shù)量衰減、取向偏轉(zhuǎn)的趨勢[19~23],導(dǎo)致η取向晶粒形核數(shù)量的減少和長大優(yōu)勢的弱化。相對而言,晶界區(qū)域儲能隨壓下率增大持續(xù)提高,促進γ取向晶粒形核。因此,剪切帶數(shù)量結(jié)合適當(dāng)?shù)膬δ芸刂?有利于在再結(jié)晶過程中形成更多具有較大尺寸的η取向晶粒。

除軋制壓下率和溫度對初次再結(jié)晶的影響外,冷軋前的晶粒尺寸和織構(gòu)也是影響初次再結(jié)晶狀態(tài)的重要因素。低碳鋼和硅鋼研究[24,25]表明,冷軋前大晶粒尺寸傾向產(chǎn)生更多的剪切帶且減少晶界面積,從而可增加η形核位置、減少γ形核位置。另外,冷軋前強γ織構(gòu)有助于增加γ冷軋織構(gòu)、減少α冷軋織構(gòu),確保薄板內(nèi)廣泛形成剪切帶[26]。因此,合理選擇冷軋前的晶粒尺寸和織構(gòu)特征以及冷軋工藝參數(shù)(壓下率和溫度),可有效調(diào)整初次再結(jié)晶狀態(tài),進而優(yōu)化高溫退火后的再結(jié)晶晶粒尺寸與織構(gòu)特征。在上述因素綜合作用下,本工作在不借助抑制劑和表面能作用條件下,成功制備出兼具有利織構(gòu)與組織特征的Fe-Ga二元合金板帶。

(1) 在不借助抑制劑和表面能作用的條件下,Fe81Ga19薄板中η取向晶粒在初次再結(jié)晶階段相對其它取向晶粒形成的大尺寸的優(yōu)勢,可實現(xiàn)η取向晶粒異常長大并完成二次再結(jié)晶。

(2) 通過對初次再結(jié)晶不同取向晶粒數(shù)量及尺寸分布的調(diào)控,在初次再結(jié)晶或細晶二次再結(jié)晶Fe81Ga19薄板中獲得強η織構(gòu)。初次再結(jié)晶薄板磁致伸縮系數(shù)可達158×10-6,細晶二次再結(jié)晶薄板磁致伸縮系數(shù)達到220×10-6。

1 實驗方法

2 實驗結(jié)果

3 分析討論

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號