分享:基于遺傳算法優化的SMABP神經網絡本構模型

摘要

系統研究了形狀記憶合金絲(SMA)應力-應變曲線、特征點應力、耗能能力及等效阻尼比隨材料直徑、應變幅值、加載速率、加載循環次數的變化規律;由于SMA唯象Brinson等常見本構模型無法以數學模型方式精確描述SMA各影響因素對其力學性能的影響程度,基于SMA實驗結果,本工作采用BP神經網絡智能算法(一種利用誤差反向傳播訓練的神經網絡算法)對其進行非線性建模,同時利用遺傳算法對神經元的初始權值和閾值進行優化,進而獲得了一種基于遺傳算法優化的SMA BP神經網絡本構模型。利用該模型對SMA實驗結果進行模擬,所得結果平均誤差僅為1.13%,優于未優化的SMA BP神經網絡模型。結果表明,基于遺傳算法優化的SMA BP神經網絡本構模型,能夠精確地預測SMA在反復荷載作用下的超彈性性能,避免由于初始權/閾值取值不當引起的BP網絡振蕩而產生不收斂的問題,同時也充分考慮了加/卸載速率的動態影響,是一種良好的速率相關型動力本構模型。

關鍵詞:

直至Muller等[1]提出了形狀記憶合金材料的本構模型,針對形狀記憶合金(shape memory alloy, SMA)力學本構模型的的研究才得到了巨大發展。目前,SMA材料本構模型主要有4類:基于唯象理論的本構模型,細觀力學本構模型,單晶理論本構模型和數學型本構模型[2]。其中基于唯象理論的Brinson本構關系[3],彌補了Tanaka模型[4]和Liang-Rogers模型[5]的不足,具有較強的工程適用性。但上述方法均采用傳統數學方法來解釋各種影響因素下的材料力學行為和機理,不可避免地存在模型誤差[6]。同時,該類方法亦存在數學模型復雜、應用不便等缺點[7]。因而,尋求一種簡便實用、精度較高的SMA本構模型就顯得極為重要。

周博等[8]定義了一個能反映形狀記憶合金超彈性和形狀記憶效應的概念,從細觀力學角度建立了一個考慮馬氏體擇優取向過程的SMA三維本構模型。與現有模型比較,該模型具有更簡單的數學表述和清晰的物理意義。王振清等[9]利用DSC分析了熱流-溫度曲線和馬氏體體積分數與自由能增量間的微分關系,建立了一個新的余弦型形狀記憶合金馬氏體相變模型。曲冬[10]根據SMA絲在不同應變幅值條件下的實驗結果,建立了基于神經網絡的SMA回復力模型。崔迪等[11]等通過實驗,提出了不同應變幅值條件下基于神經網絡的SMA超彈性本構關系模型,并把模型計算的結果和實驗數據進行了比較分析,結果表明該模型具有很高的精度。任文杰等[12,13]提出了一種徑向基函數SMA神經網絡本構模型。計算表明,該模型可以準確模擬SMA的循環滯回特性,具有很好的預測精度。但神經網絡中神經元初始閾值和初始權值的隨機選取,會使得每次訓練學習后得到的BP (back propagation)網絡具有較大差異[14,15]。因而有必要對神經元的初始權值和閾值進行優化,從而獲得穩定的SMA BP神經網絡本構模型。

本工作系統研究SMA應力-應變、特征點應力、耗能能力及等效阻尼比等隨SMA絲材直徑、應變幅值、加載速率、加載循環次數的變化規律;以應變和各影響因素為輸入變量,以應力為輸出變量,構建神經網絡結構,并以前述材性實驗數據作為訓練樣本對神經網絡進行訓練,得到SMA的神經網絡本構模型;最后利用遺傳算法優化神經元初始權值和閾值,最終獲得一種基于遺傳算法優化的SMA BP神經網絡本構模型。

1實驗方法

本工作實驗工況如表1所示。

表1 SMA絲超彈性性能實驗工況

Table 1 Test conditions used for measuring SMA superelastic properties

實驗用SMA絲化學成分為Ti-50.8%Ni (原子分數),試件長度300 mm,有效長度100 mm。相變溫度:Ms為-38 ℃,Mf為-42 ℃,As為-9 ℃,Af為-13 ℃ (Ms和Mf分別為冷卻過程中馬氏體相變的開始溫度和結束溫度;As和Af分別為加熱過程中奧氏體相變的開始溫度和結束溫度)。實驗采用HT-2402電腦式伺服控制材料實驗機,其最大拉、壓荷載為100 t,荷載精度±5%,軸向變形由位移引伸計測量,每種工況試樣標距為33.5 mm;實驗中加載/卸載模式均采用定速率加載/卸載,其中加載時以絲材應變達到預設應變幅值作為終止條件,卸載時以絲材所受軸向力小于5 N作為終止條件,同時對每種工況循環加載30圈。

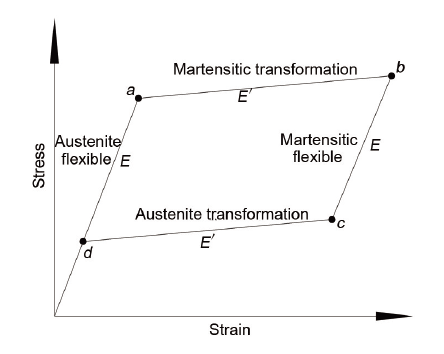

通常在應用SMA Brinson本構模型時,需對其進行簡化,常用的簡化模型為四折線模型[16],如圖1所示。其中加載段以應力-應變曲線平臺開始點作為特征點a;以經過加載平臺,加載段曲線斜率明顯增大點作為特征點b;以應力應變下降開始偏離線性關系的點作為特征點c;應力-應變曲線在卸載末期,從非線性變為線性,以應力應變開始近似成比例下降的點為特征點d[17]。

圖1 四折線SMA簡化本構曲線及特征點

Fig.1 Simplified four-line constitutive curve and feature points (a, b, c, d—feature points; E, E’— elastic modulus)

分別選取直徑為0.5、0.8、1.0和1.2 mm的SMA絲,取加載應變幅值為6%,加載速率10 mm/min,研究材料直徑對SMA絲材力學性能的影響,結果如圖2及表2所示。可以看出,隨著材料直徑的增大,SMA絲的應力-應變曲線趨于平滑,材料的累計殘余變形增大,各特征點應力均有不同程度的降低;直徑從0.5 mm增大到1.2 mm,特征點a、b、c、d的應力σa、σb、σc、σd分別降低了27.81%、20.74%、25.21%和65.27%。材料直徑小于0.8 mm時,SMA絲的耗能能力和等效阻尼比變化較小;材料直徑大于0.8 mm時,二者隨直徑的增大,呈明顯減小的趨勢,其中耗能能力降低了21.19%,等效阻尼比降低了22.96%。

圖2 材料直徑對SMA絲應力-應變性能的影響

Fig.2 Effects of diameter on stress-strain curve of SMA wire

表2 材料直徑對應的SMA絲力學性能

Table 2 Mechanical properties of SMA wire with different diameters

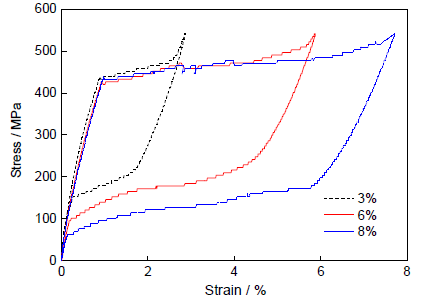

選取直徑為1.0 mm、加載速率為10 mm/min的SMA絲,分析不同應變幅值對SMA絲力學性能的影響,結果如圖3和表3所示。可以看出,隨著SMA絲應變幅值的增大,σa、σb、σc變化不大,而σd隨著應變幅值的增大而減小,表明隨著應變幅值的增大,SMA的應力應變曲線趨于飽滿,耗能能力增大。其中,當應變幅值由3%增大至8%時,SMA絲的單圈耗能從4.46 MJ/m3增大到20.76 MJ/m3,耗能能力增大了近4.7倍。等效阻尼比在應變幅值小于6%時,阻尼比顯著增大;當應變幅值大于6%時,阻尼比變化較小,說明雖然SMA絲的絕對耗能能力隨著應變幅值的增大而增大,但是其耗能效率在應變幅值為6%左右時達到最優。

圖3 應變幅值對SMA絲應力-應變的影響

Fig.3 Effects of strain amplitude on stress-strain of SMA wire

表3 不同應變幅值對應的SMA絲力學性能

Table 3 Mechanical properties of SMA wires with different strain amplitudes

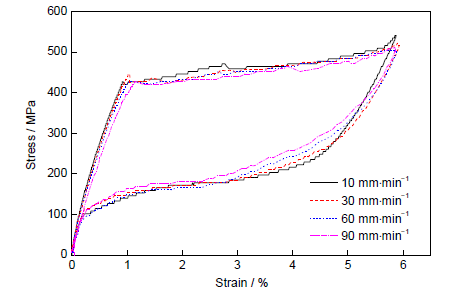

以直徑為1.0 mm,加載應變幅值為6%的拉伸循環實驗為例,分析加載速率對SMA絲力學性能的影響,結果如圖4和表4所示。可以看出,隨著加載速率的增大,奧氏體SMA絲應力-應變曲線的卸載段發生的變化比較明顯。加載速率從10 mm/min增大到90 mm/min,σa基本沒有變化,σb有很小幅度的增大,σd變化很小;當加載速率大于30 mm/min時,σc的應力明顯增大,加載速率從30 mm/min增大到90 mm/min,σc增大了18.50%;當加載速率小于30 mm/min時對應力影響較小。這說明隨著加載速率的增大,SMA絲應力-應變曲線的加載段變化較小,而卸載段的線性段明顯減小,近似水平的奧氏體相變“平臺”逐漸向上傾斜,耗能能力有所降低。當加載速率大于30 mm/min時,隨加載速率的增大,SMA絲的等效阻尼比逐漸減小,其降幅為14.56%,這主要是由于SMA絲加載過程中產生的熱量引起相變過程中SMA試件溫度升高,從而降低了其自身的耗能能力。

圖4 加載速率對SMA絲應力-應變的影響

Fig.4 Effects of loading rate on stress-strain of SMA wire

表4 不同加載速率對應的SMA絲力學性能

Table 4 Mechanical properties of SMA wires with different loading rates

選取直徑為1.0 mm,應變幅值為6%,加載速率為10 mm/min的SMA絲,分析不同循環加載次數對其力學性能的影響,結果如圖5及表5所示。可以看出,隨著循環次數的增加,SMA絲應力-應變曲線逐漸變光滑,累計殘余變形逐漸增大,單次循環的殘余變形減小,16 cyc的單圈殘余變形僅為0.003%;針對馬氏體相變,經過15 cyc,σa降低了140.06 MPa,30 cyc后,σa降低了171.89 MPa,其中前15 cyc降幅占總降幅的81.49%;同樣,σb下降也主要發生在前15 cyc。對奧氏體相變,經30 cyc后,σc、σd分別降低了57.30和25.46 MPa,降幅為20.93%和14.28%,而前10 cyc的降幅分別占總降幅的88.89%和75.02%,σc、σd在第10 cyc以后趨于穩定。同時,SMA絲的單圈耗能和等效阻尼比隨循環次數逐漸減小,30 cyc后,單圈耗能降低了2.405 MJ/m3,降幅達35.16%;等效阻尼比降低了1.95,降幅達31.91%,前期循環耗能和等效阻尼比下降較快,15 cyc后耗能能力和等效阻尼趨于穩定。

圖5 加載/卸載循環次數對SMA絲力學性能的影響

Fig.5 Effects of loading/unloading cycle number n on mechanical properties

表5 不同加載/卸載循環次數對應的SMA絲力學性能

Table 5 Mechanical property parameters of SMA wires with different loading/unloading cyclic numbers

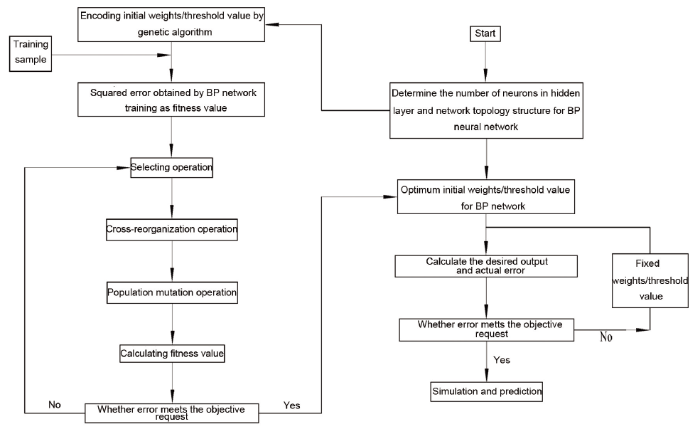

利用遺傳算法訓練已知BP網絡,優化BP網絡神經元權/閾值的初值,即:利用遺傳算法在權/閾值的整個可取值范圍內搜索最佳的初始權/閾值,從而避免由于初始權/閾值取值不當引起的BP網絡振蕩而產生不收斂的問題。其主要建立步驟如圖6所示。

圖6 遺傳算法優化BP網絡流程圖

Fig.6 Flow chart of BP network optimized by genetic algorithm

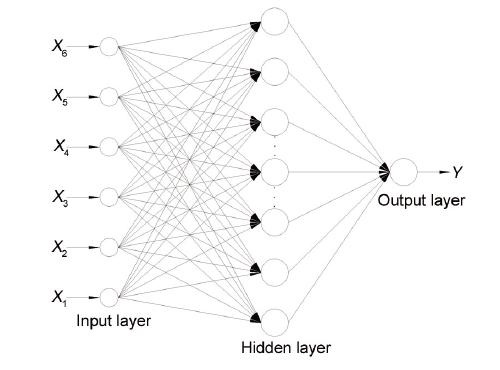

選用三層BP網絡(即含1個輸入層,1個輸出層和1個隱含層[18])來建立奧氏體SMA神經網絡本構模型。

(1) 確定BP神經網絡結構

① 輸入層神經元個數:由前述SMA材性實驗結果可知,當材料直徑一定時,循環穩定后的SMA本構關系主要受加載速率和加載歷史的影響,因此可確定如下xi變量作為BP網絡的輸入神經元:

式中,

② 輸出層神經元個數:SMA本構模型所要求的變量為t時刻的應力,因此確定y=σt作為BP網絡的輸出神經元。

③ 隱含層神經元個數:采用估算方法[19]確定隱含層數目:

式中,h、m、n分別為隱含層神經元個數、輸入層神經元個數和輸出層神經元個數。因此,SMA本構的BP網絡結構的隱含層神經元個數h取為18個。

④ 確定神經元的激活函數:根據文獻[20]確定神經元的激活函數。本研究中BP網絡隱含層神經元所選激活函數為logsig,輸出層神經元所選激活函數為purelin。

由此,可確定SMA本構模型的BP網絡拓撲結構為6-18-1,如圖7所示。

圖7 奧氏體SMA本構的BP網絡拓撲結構

Fig.7 BP network topology for austenite SMA constitutive relationship

(2) 訓練樣本采集與處理

奧氏體SMA神經網絡本構模型的訓練樣本由前述材性實驗得到。以直徑為1.0 mm的SMA為例:直徑為1.0 mm SMA材性實驗對應12種工況,選擇如下4種工況作為檢驗數據:① 直徑為1.0 mm,加載速率10 mm/min,應變幅值6%;② 直徑為1.0 mm,加載速率30 mm/min,應變幅值6%;③ 直徑為1.0 mm,加載速率60 mm/min,應變幅值6%;④ 直徑為1.0 mm,加載速率90 mm/min,應變幅值6%;其余8種工況為訓練數據。

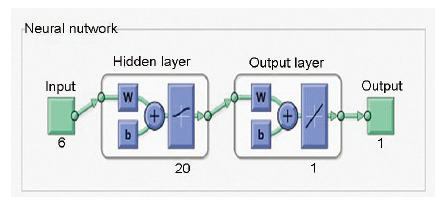

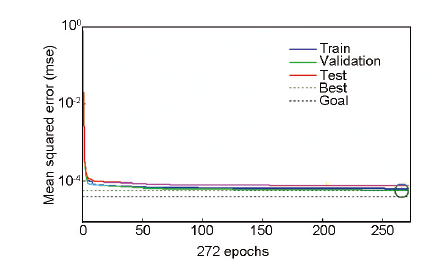

(3) SMA BP神經網絡本構模型仿真參數確定

利用Matlab神經網絡工具箱,編寫仿真程序。其中,BP網絡的訓練函數選用trainlm,最大訓練次數為1000次,目標誤差為10-5,學習速率為0.1[21]。運行程序可得BP網絡的拓撲結構如圖8所示,BP網絡的訓練過程如圖9所示。

圖8 BP網絡本構模型拓撲結構

Fig.8 Topology of BP network constitutive model

圖9 訓練過程

Fig.9 Training process

比較未優化BP網絡結構和遺傳算法優化的BP神經網絡結構,二者所采用的訓練/測試樣本完全一致,區別僅在于是否進行了初始權/閾值的優化。其中,未優化的BP神經網路結構,其初始權/閾值由系統隨機分配;而優化的BP神經網絡初始權/閾值由遺傳算法優化得到。

由BP網絡的結構可知,BP網絡待確定的權值有6×18+18×1=126個,待確定的閾值有18+1=19個[22],因此遺傳算法的變量總數為145個。由于權/閾值取值可以是任意實數,為提高遺傳算法的精度和效率,采用實值編碼型遺傳算法[23],遺傳算法染色體長度為145。目標函數為由訓練樣本輸入所得期望輸出與實際輸出的誤差平方和。遺傳算法其它參數設置如下:初始種群數目為40;采用隨機遍歷采樣選擇函數,代溝為0.9[24];選擇中間重組交叉算子;采用實值變異算子,變異概率為0.01;最大遺傳代數為50代[25]。遺傳算法優化初始權/閾值過程如圖10所示,最小誤差平方和為1.4344。

圖10 遺傳算法目標函數隨代數的變化

Fig.10 Variation curves of objective function of genetic algorithm changed with hereditary algebra

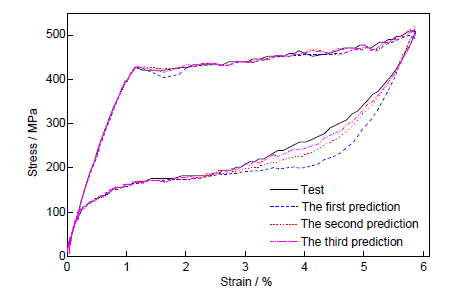

圖11為利用未優化的BP神經網絡預測直徑1.0 mm,加載速率90 mm/min,應變幅值6%時奧氏體SMA的本構曲線。由于初始權/閾值的隨機性,導致經BP神經網絡訓練學習后所得本構曲線與實驗曲線每次都有較大差異。

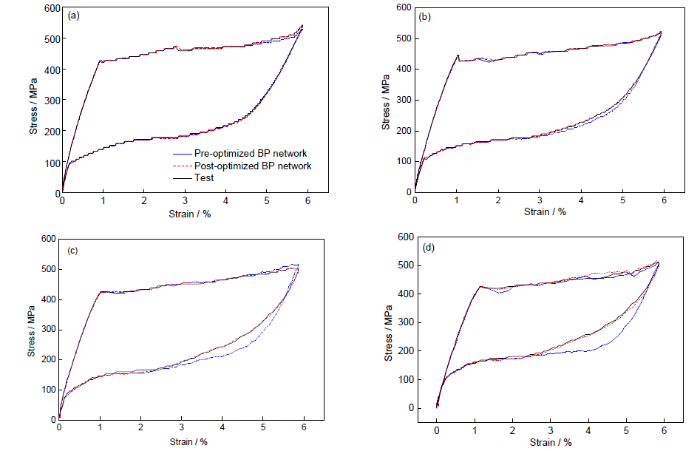

因此,利用遺傳算法對初始權/閾值進行優化。圖12是以直徑1.0 mm,應變幅值6%,在不同加載速率下,優化前和優化后預測及實驗所得SMA本構關系的比較圖。經計算,2種BP網絡模型的預測平均絕對誤差分別為2.72%和1.13%。即:優化后的SMA BP神經網絡本構模型能夠更加精確地描述SMA在反復荷載作用下的超彈性性能(平均誤差降低58.45%),同時避免每次運行未優化BP網絡算法所得模型的差異性,使得SMA BP神經網絡本構模型更加穩定。

圖11 未優化的BP網絡本構曲線與實驗曲線比較

Fig.11 Comparisons between test curves and BP network constitutive curves without optimization

圖12 不同加載速率下SMA實驗曲線與優化前后BP網絡預測曲線的比較

Fig.12 Comparisons between SMA test curves and pre-optimized /post-optimized BP network predicted curves under the loading rates of 10 mm/min (a), 30 mm/min (b), 60 mm/min (c) and 90 mm/min (d)

(1) SMA絲各力學性能特征值隨著其直徑的增加,均出現不同幅度降低;耗能效率在應變幅值為6%左右時達到最大。隨著加載速率的增大,SMA絲應力-應變曲線的加載段變化較小,而卸載段的線性段明顯減小,近似水平的奧氏體相變“平臺”逐漸向上傾斜,耗能能力有所降低;隨著加載循環次數的增加,各特征點應力值均有不同程度的降低,但經過15 cyc加/卸載后,各特征值趨于穩定。

(2) 利用遺傳算法對所建立的SMABP神經網絡本構模型進行優化,所得結果能夠精確地預測SMA在不同加載速率下的超彈性性能,相較于實驗結果,平均誤差僅為1.13%。

(3) 相較于未優化的SMA BP神經網絡本構模型,選擇遺傳算法進行初始權/閾值的優化,以代替系統隨機賦值,可使平均誤差降低58.45%,即:利用遺傳算法優化可以使得所建立的SMA BP神經網絡本構模型更加穩定精確。

1.1 實驗概況

Test No.

Diameter

mm

Loading rate mmmin-1

Strain amplitude

%

1

0.5

10

3

2

0.5

10

6

3

0.5

10

8

4

0.5

30

3

5

0.5

30

6

6

0.5

30

8

7

0.5

60

3

8

0.5

60

6

9

0.5

60

8

10

0.5

90

3

11

0.5

90

6

12

0.5

90

8

13~24

0.8

Same as the conditions with diameter 0.5 mm

25~36

1.0

37~48

1.2

1.2 實驗分析

2 實驗結果

2.1絲材直徑的影響

Diameter / mm

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

0.5

483.83

585.69

331.04

203.72

12.43

6.49

0.8

447.62

527.20

358.10

139.26

12.22

6.01

1.0

420.17

502.93

331.94

118.23

10.52

5.34

1.2

349.26

464.20

247.57

70.74

9.63

5.00

2.2應變幅值的影響

Strain amplitude / %

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

3

426.90

496.56

260.65

120.96

4.46

4.18

6

420.17

509.30

254.65

101.86

12.70

6.09

8

432.90

515.66

254.65

70.03

20.76

6.60

2.3加載速率的影響

Loading rate mmmin-1

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

10

420.17

509.30

254.65

101.86

12.70

6.09

30

426.54

515.36

280.11

107.59

12.31

6.25

60

420.17

502.93

326.04

109.86

11.93

6.15

90

420.17

502.93

331.94

118.23

10.52

5.34

2.4循環加載次數的影響

(a) stress-strain (b) feature point stress (c) dissipated energy ΔW (d) equivalent damping ratio ξ

n / cyc

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

1

604.79

604.79

273.75

178.25

6.843

6.11

2

560.23

572.96

254.65

171.89

6.190

5.81

3

541.13

560.23

241.92

171.89

5.796

5.44

5

515.66

541.13

241.92

165.52

5.481

5.18

10

483.83

509.30

222.82

159.15

5.035

4.76

15

440.73

496.56

222.82

159.15

4.769

4.48

20

439.27

483.83

216.45

152.79

4.603

4.37

25

432.90

477.46

216.45

152.79

4.461

4.18

30

432.90

477.46

216.45

152.79

4.438

4.16

3 基于遺傳算法優化的 SMA BP神經網絡本構模型的建立

3.1 SMA BP神經網絡本構模型的建立

3.2 遺傳算法優化參數的確定

4 基于遺傳算法優化的SMA BP神經網絡本構模型的仿真分析

5 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號