分享:TC16鈦合金輥模拉絲過程中的顯微組織和力學性能

中國科學院金屬研究所 沈陽 110016

摘要

利用XRD、SEM和TEM等手段分析了TC16鈦合金輥模拉絲變形過程中的相組成和顯微組織的變化情況,并對不同應變的輥模拉絲變形絲材進行了室溫拉伸性能與顯微硬度測試。結果表明,在輥模拉絲變形過程中,TC16鈦合金絲材主要由α相和β相組成,部分β相發生應力誘發α''馬氏體相變;隨著輥模拉絲真應變的增加,TC16鈦合金絲材的顯微組織明顯細化,當真應變達到2.14時,橫截面和縱截面中的α相和β相纖維狀組織厚度均約為0.3 μm,兩相衍射斑點已經近似環狀,表明兩相顯微組織也明顯細化;隨著輥模拉絲真應變的增加,TC16鈦合金絲材的抗拉強度和顯微硬度大幅提高,當真應變達到2.14時,TC16鈦合金絲材的顯微硬度由初始的266 HV提高到365 HV。

關鍵詞:

晶粒細化是金屬材料一種極為重要的強化方式,它在實現材料高強度的同時,可保證材料良好的塑性和韌性,完全不同于傳統的以合金元素添加及熱處理為主要手段的強化思路,借此可充分挖掘材料潛力,使其獲得最佳的綜合使用性能。

目前,國內外學者普遍采用劇烈塑性變形(severe plastic deformation, SPD)技術,如等通道角擠壓(ECAP)、高壓扭轉變形(HPT)、累積疊軋技術(ARB)和靜液擠壓(HE)制備納米晶和超細晶結構的α[1~6]、α+β[3,7~12]和β[[13~17]鈦合金。該方法是在不改變金屬材料尺寸、不考慮初始顯微組織的前提下,通過施加很大的剪切應力,在相對較高溫度和高壓下獲得大塑性應變(真應變一般超過6~8),從而引入高密度位錯,能夠將平均晶粒尺寸細化到200 nm以下,獲得由均勻等軸晶組成、大角度晶界占多數的超細晶結構材料。但是,SPD工藝較為復雜,重復性較差,難以進行大規模工業化生產;其次,由于鈦合金的變形抗力大,成形溫度高且需要多道次變形才能達到細化效果,因此對設備要求高,生產成本高。

為了實現超細晶材料的工業規模生產,材料學者開始挖掘α+β鈦合金的顯微組織和變形特點,嘗試采用應變較小的形變熱處理方法制備晶粒尺寸細小的Ti-6Al-4V (質量分數,%,下同)鈦合金。Semiatin等[18]在研究不同轉變β組織對Ti-6Al-4V鈦合金熱壓縮變形影響的基礎上,提出通過降低變形溫度或采用初始晶粒尺寸細小(尤其是降低鈦合金中α片層厚度)的Ti-6Al-4V合金能夠有效降低材料的最終晶粒尺寸和加工變形量。Zherebtsov等[19]、Park等[20]和Matsumoto等[21]分別采用高溫壓縮細小針狀馬氏體組織的Ti-6Al-4V合金,塑性真應變僅為1.2~1.4,就在壓縮試樣剪切帶中觀察到了細小等軸α晶粒,其晶粒尺寸0.5~2 μm。但是,采用形變熱處理技術細化晶粒,因變形過程中存在回復和再結晶,晶粒細化有限,難以制備出超細晶材料,并且制備出的材料晶粒尺寸不均勻。

冷加工也是一種通過細化組織進而提高強度的重要途徑。但是,常用Ti-6Al-4V鈦合金的初始晶粒尺寸約為10 μm,且室溫變形能力有限,導致其冷加工過程中需要多次退火,晶粒細化有限。相反,TC16鈦合金,名義成分為Ti-3Al-4.5V-5Mo,具有優異的室溫塑性,能夠實現冷鐓成形,并且α相和β相的晶粒尺寸為1~2 μm,有可能在相對較小的應變下實現晶粒尺寸的有效細化。本文作者[22]前期在TC16鈦合金的室溫單向壓縮實驗發現,當壓縮真應變達到1.4 (變形量為75%)時,在壓縮試樣劇烈變形區中的α相和β相中均觀察到了納米晶,α相和β相的晶粒尺寸分別為50和100 nm;但由于室溫壓縮變形不均勻,除了納米晶外,合金中還存在大尺寸晶粒;另外,位錯滑移和應力誘發α′′馬氏體分別是α相和β相的主要變形機制。

在TC16鈦合金室溫壓縮變形實驗基礎上,本工作選用摩擦力小、單道次變形量大且變形后材料組織均勻的輥模拉絲技術[23~25],開展TC16鈦合金室溫輥模拉絲的顯微組織和塑性變形行為的研究,探索工業規模生產晶粒均勻的超細晶鈦合金絲材的方法。

采用3次真空自耗熔煉制備出TC16鈦合金鑄錠,然后鑄錠經開坯、鍛造、軋制、拉絲、退火等工藝,制備出直徑為10.5 mm的絲材。隨后,進行了TC16鈦合金室溫輥模拉絲實驗,經過多道次的拉絲變形至直徑3.6 mm。真應變ε=ln(A0/A),其中A0為原始絲材的橫截面面積,A為變形后絲材的橫截面積[26]。選取真應變分別為0、0.08、0.20、0.49、1.05、1.44和2.14的TC16鈦合金絲材進行了顯微組織分析和室溫力學性能實驗。物相分析采用D/max-2400PC X射線衍射儀(XRD, CuKα)進行。顯微組織分析采用SSX-550 掃描電鏡(SEM)和JEM-2100 透射電鏡(TEM)進行。在TC16鈦合金橫截面SEM像基礎上,手動描繪出α相晶粒輪廓,定量測量晶粒的面積,然后使用面積法計算α相的晶粒尺寸;在變形過程中,橫截面上α相由初始的等軸組織轉變為纖維組織,為了更好地對比輥模拉絲變形前后α相尺寸,采用等效圓直徑統一變形前后α相的尺寸形狀,進而揭示橫截面組織中α相的尺寸變化情況。在TC16鈦合金縱截面SEM像基礎上,分別測量α相的長度和寬度,從而獲得縱截面上α相長寬比變化情況。拉伸實驗在AG-100KN萬能力學試驗機上進行,拉伸速率為1 mm/min;拉伸試樣按照GB228.1-2010標準制成M6標準拉伸試樣;限于拉伸試樣尺寸要求,輥模拉絲變形后直徑小于6 mm的絲材未進行室溫拉伸實驗。用Leco AMH43型全自動顯微硬度儀測量Vickers硬度,載荷200 g,保壓時間10 s。

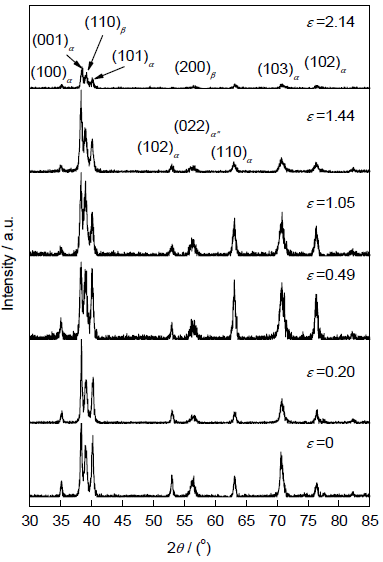

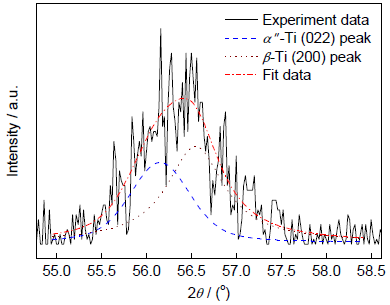

圖1為不同真應變的TC16鈦合金絲材縱截面的XRD譜。可以看出,在輥模拉絲變形過程中,TC16鈦合金絲材主要由α相和β相組成。在真應變0.20~2.14的試樣中,55°~58°衍射峰寬化且不對稱,該現象在亞穩β鈦合金變形過程中有過報道[27,28],認為該峰是由(200)β衍射峰和(022)α''衍射峰組成。由于α''馬氏體與α相、β相衍射峰位置接近,導致衍射峰較多重合,為了更清晰揭示55°~58°衍射峰的組成,對真應變1.05的TC16鈦合金絲材的55°~58°衍射峰進行了分峰處理,具體見圖2。可以看出,該衍射峰不對稱,經標定確認該峰由(022)α''衍射峰和(200)β衍射峰組成。在輥模拉絲變形過程中,TC16鈦合金中部分β相在應力誘發作用下轉變為α''馬氏體,該相變行為在TC16鈦合金的冷軋變形[29]和室溫壓縮變形[22]過程中有過報道。

圖1 不同真應變的TC16鈦合金絲材縱截面的XRD譜

Fig.1 XRD spectra of TC16 titanium alloy wire at different true strains ε

圖2 真應變為1.05的TC16鈦合金絲材縱截面55°~58°衍射峰的XRD譜分峰結果

Fig.2 Detailed XRD patterns corresponding to 55°~58° of TC16 titanium alloy wire at ε =1.05

TC16鈦合金室溫輥模拉絲變形過程中,部分β相能夠發生應力誘發α''馬氏體轉變,可能存在2方面原因:一是退火態的TC16鈦合金整體的β穩定性系數(通常用β相穩定元素的Mo當量表示)為8,但是,本工作中β相的穩定性系數經測定為13,其馬氏體相變開始溫度Ms低于室溫,但是,當外界施加應力,就會提高馬氏體轉變溫度,促進β→α''相變;另一個原因可能是與α相和β相兩相之間的相互作用力有關[30~35],在TC16鈦合金輥模拉絲變形過程中,由于α相和β相的彈性模量不同,兩相產生的應變不同,為了保證α/β相界面處的應變連續,界面產生相互作用力,提高了兩相各自承受的應力,進而提高了剪切應力,從而克服β相與馬氏體之間的自由能差,使β相發生應力誘發α''馬氏體相變。

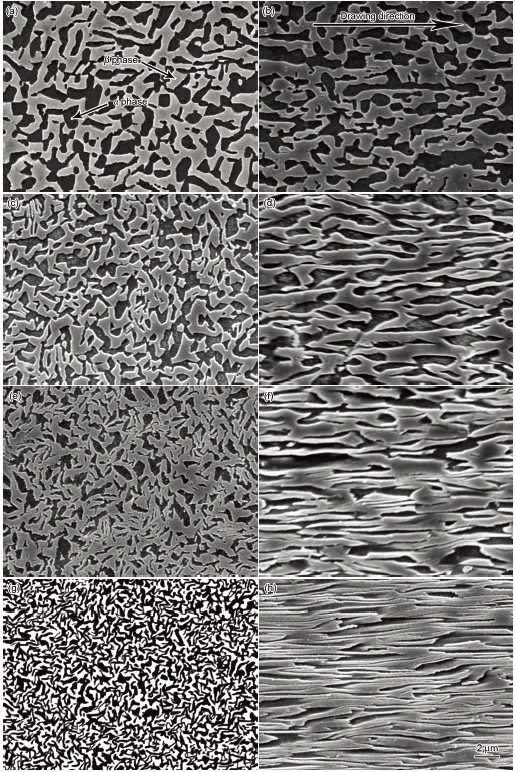

圖3為不同真應變的TC16鈦合金橫截面和縱截面顯微組織的SEM像。可以看出,橫向組織與輥模拉絲變形方向垂直,縱向組織與輥模拉絲變形方向平行。圖3中黑色襯度為α相,灰白色襯度為β相。從圖3a和b可以看出,在未變形的初始態TC16鈦合金試樣中,α相均勻分布在β相基體上,α相和β相晶粒呈等軸狀,且2相晶粒尺寸比較接近,經統計α相和β相體積分數分別約為53.5%和46.5%。

圖3 不同真應變的TC16鈦合金絲材橫截面和縱截面顯微組織的SEM像

Fig.3 Transverse section (a, c, e, g) and longitudinal section (b, d, f, h) SEM images of TC16 titanium alloy wire with true strains of 0 (a, b), 0.49 (c, d), 1.05 (e, f) and 2.14 (g, h)

從圖3中可以看出,隨著真應變的增加,TC16鈦合金絲材的橫截面顯微組織中α相和β相尺寸均減小,兩相顆粒數目增加;當真應變達到1.05后(圖3e),大多數α相和β相由原始的近似等軸狀轉變為纖維狀。這主要是因為在輥模拉絲變形過程中,絲材橫截面受到兩向壓應力,在該應力狀態作用下,α相和β相發生塑性變形,使得兩相長度伸長,厚度變薄。當真應變達到2.14后(圖3g),α相和β相得到了明顯細化,兩相纖維組織厚度均約為0.3 μm。

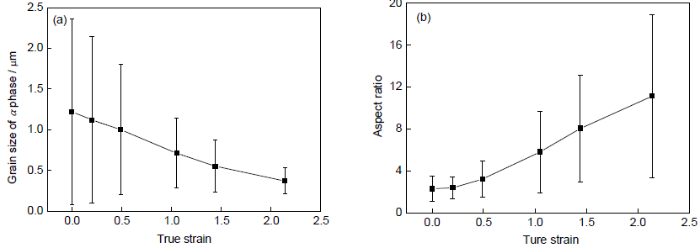

圖4 不同真應變的TC16鈦合金絲材橫截面上α相尺寸和縱截面上α相長寬比的變化

Fig.4 Changes of grain size in transverse section (a) and aspect ratio in longitudinal section (b) of α phase in TC16 titanium alloy wire with the increase of true strain

隨著真應變的增加,TC16鈦合金絲材的縱截面顯微組織中近似等軸的α相和β相逐漸被拉長,且兩相的位向逐漸轉向輥模拉絲方向;當真應變達到0.49時,α相和β相被拉長呈纖維狀,等軸狀相基本消失;當真應變達到1.05時,α相和β相位向已經基本平行于輥模拉絲方向;隨著真應變的增加,纖維狀α相和β相逐漸拉長,厚度變薄,長寬比增大;當真應變達到2.14時,α相和β相的長寬比大幅提高,兩相的厚度大幅降低,均為0.3 μm。

圖4a為不同真應變的TC16鈦合金絲材橫截面上α相尺寸變化情況。可以看出,在初始態TC16鈦合金橫截面顯微組織中,α相的平均尺寸為1.2 μm,當真應變為0.49、1.05、1.44和2.14時,α相平均尺寸分別為1、0.71、0.55和0.37 μm。可見,隨著真應變的增加,α相的平均尺寸近似呈線性下降關系。在輥模拉絲變形過程中,TC16鈦合金橫截面組織中β相的尺寸與α相尺寸相近,變化趨勢相似。

圖4b為不同真應變的TC16鈦合金絲材縱截面上α相長寬比變化情況。可以看出,初始態TC16合金縱截面顯微組織中,α相的平均長寬比為2.3,當真應變為0.2、0.49、1.05、1.44和2.14時,α相的平均長寬比分別為2.4、3.2、5.8、8.0和11.1。這些結果表明,隨著應變的增加,在一向拉應力和兩向壓應力的作用下,縱向上的α相由等軸狀轉變為纖維狀,并逐漸拉長、厚度變小。在輥模拉絲變形過程中,TC16鈦合金縱截面組織中β相長寬比變化與α相變化趨勢相似。

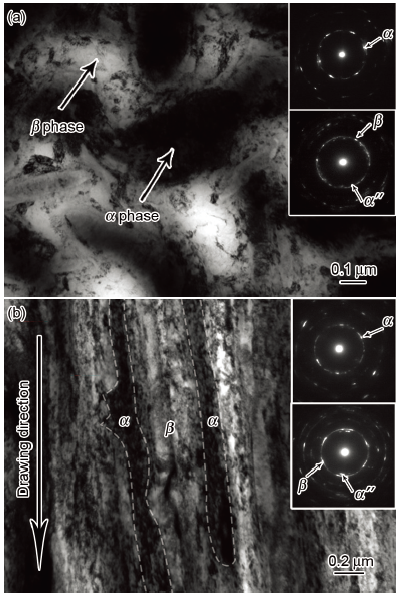

圖5 真應變2.14的TC16鈦合金絲材橫截面和縱截面的TEM像和選區電子衍射圖

Fig.5 Transverse section (a) and longitudinal section (b) TEM images and corresponding SAED patterns (insets) in TC16 titanium alloy wire with ε =2.14

圖5a是真應變2.14的TC16鈦合金絲材橫截面TEM像、α相和β相的電子衍射斑點。黑色襯度為α相,灰白色襯度為β相,α/β相之間的相界相對清晰,靠近α/β相界的α相和β相內位錯密度相對較高,出現了較多位錯纏結與細小的位錯胞和亞晶界,而遠離α/β相界的α相和β相內位錯密度相對較低,位錯纏結相對較少,位錯胞和亞晶界尺寸偏大。靠近α/β相界的α相和β相位錯密度高的原因是,在TC16鈦合金輥模拉絲變形過程中,由于α相和β相之間的協調變形,相界面處兩相間應力較大,從而使α/β界面處的α相和β相變形程度高,兩相內位錯密度高、位錯胞和亞晶界尺寸細小。從圖5a中插圖可以看出,α相和β相的衍射斑點已經接近連續環狀,表明兩相組織均得到了一定的細化;在β相的衍射斑點上,觀察到α''馬氏體的衍射斑點;通過對比兩相衍射斑點的成環情況可以看出,α相的細化效果要低于β相。

圖5b是真應變2.14的TC16鈦合金絲材縱截面TEM像、α相和β相的電子衍射斑點。可以看出,α相和β相之間的邊界相對模糊,α相和β相交替排列,靠近和遠離α/β界面的兩相內位錯密度相差不大,且兩相內都形成了大量的位錯纏結和位錯胞。從圖5b中插圖中可以看出,α相和β相的衍射斑點已經拉成環狀,表明兩相組織均得到了一定的細化;在β相的衍射斑點上,觀察到α''馬氏體的衍射斑點。

從上述不同真應變的TC16鈦合金絲材顯微組織中可以看出,采用室溫輥模拉絲工藝可以有效細化α相和β相,橫截面和縱截面上兩相的宏觀尺寸已降至0.3 μm,且兩相衍射斑點已經近似環狀。對比兩相衍射斑點可以發現,β相的細化程度高于α相,這是由于β相屬于bcc結構,擁有較多的滑移系, 易于變形;并且在室溫輥模拉絲變形過程中,β相中發生應力誘發α''馬氏體相變,α''馬氏體的出現有效切割了β相,促進了晶粒細化。

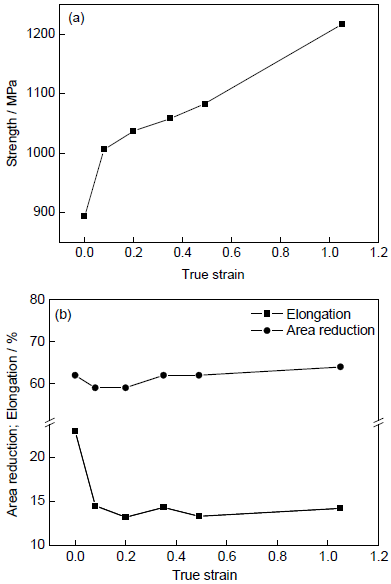

圖6a為不同真應變的TC16鈦合金絲材的室溫抗拉強度變化情況。可以看出,隨著真應變的增加,TC16鈦合金絲材的抗拉強度逐漸升高。原始TC16鈦合金絲材的抗拉強度為893 MPa;當真應變為0.08時,抗拉強度增加了113 MPa,提升至1006 MPa;隨后隨著真應變的增加,抗拉強度的增幅降低;當真應變達到1.05時,抗拉強度為1217 MPa,與原始絲材相比,抗拉強度提高了324 MPa。

圖6 真應變對TC16鈦合金絲材室溫拉伸性能的影響

Fig.6 Effects of true strain on strength (a) and plasticity (b) of TC16 titanium alloy in roller die drawing

圖6b為不同真應變的TC16鈦合金絲材的室溫塑性變化情況。可以看出,真應變在0~1.05范圍內的TC16合金絲材的斷面收縮率幾乎不變,維持在60%左右。當真應變提高至0.08時,延伸率由23%降至14.5%,隨后隨著真應變的增加,延伸率變化不大,維持在14%左右。真應變為1.05的絲材,其塑性依然較好,這是由于1.05的輥模拉絲真應變遠未達到TC16鈦合金室溫變形極限,仍可進一步變形。

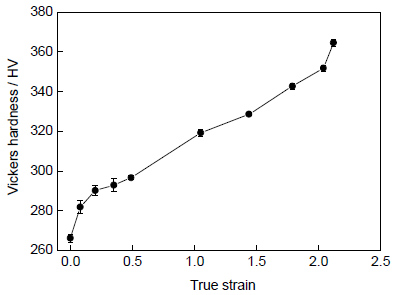

圖7 不同真應變的TC16鈦合金絲材縱截面顯微硬度

Fig.7 Vickers hardness of longitudinal section of TC16 titanium alloy wire at different ε

圖7為不同真應變的TC16鈦合金絲材的縱截面顯微硬度。可以看出,隨著真應變的增加,顯微硬度持續增大。原始TC16鈦合金絲材的顯微硬度為266 HV;當真應變為0.08時,顯微硬度為282 HV,增幅16 HV;隨著真應變的增加,增幅減小;當真應變達到1.05時,顯微硬度為320 HV;當真應變達到2.14時,顯微硬度為365 HV,與原始絲材相比,顯微硬度提高了99 HV。

根據Hall-Patch公式[36]可知,隨著晶粒尺寸的減小,材料的強度和硬度逐步提高。在TC16鈦合金室溫輥模拉絲變形過程中,α相和β相的尺寸由初始的1.2 μm降低到約0.3 μm,兩相的晶粒尺寸得到了有效細化,相界面增多,在隨后的拉伸和顯微硬度實驗中,相界面阻礙位錯滑移變形,使位錯滑移距離降低,從而導致TC16鈦合金絲材強度和硬度大幅提高。另外,變形后的α相和β相中存在大量的位錯纏結、位錯胞和亞晶界,這些缺陷也會阻礙位錯滑移,提高材料的強度和硬度。

室溫輥模拉絲真應變為1.05的TC16鈦合金絲材中,α相和β相的平均尺寸約為0.71 μm,其顯微硬度為320 HV,抗拉強度達到1217 MPa,接近采用SPD技術制備的純Ti超細晶材料抗拉強度水平(1250~1280 MPa)[3]。隨著真應變增加到2.14時,α相和β相的平均尺寸約為0.3 μm,TC16鈦合金的顯微硬度提高至365 HV,其抗拉強度將超過1300 MPa,達到采用SPD技術制備的超細晶Ti-6Al-4V合金強度水平(1300~1370 MPa)[3]。室溫輥模拉絲變形的TC16鈦合金在小應變條件下,強度水平仍與SPD技術制備的Ti-6Al-4V鈦合金相近,這可能是由于TC16鈦合金中β相體積分數高達46.5%,而Ti-6Al-4V合金β相體積分數僅為8%;TC16鈦合金中β相體積分數較高,α/β界面較多,且在室溫輥模拉絲變形過程中,β相容易發生應力誘發α''馬氏體相變,從而使組織細化速率較快;另外,由于α相和β相塑性變形性能不同,導致相界面處位錯密度增加,從而使TC16鈦合金材料的強度得到較大提升。

(1) 在輥模拉絲變形過程中,TC16鈦合金絲材主要由α相和β相組成;并在真應變為0.20~2.14的試樣中,出現了α''馬氏體的(022)衍射峰,說明β相發生了應力誘發α''馬氏體相變。

(2) 采用室溫輥模拉絲工藝可以實現TC16鈦合金絲材的晶粒細化。當真應變達到2.14時,橫向和縱向的α相和β相明顯細化,兩相纖維狀組織厚度均約為0.3 μm,兩相顯微組織也得到較大細化,且兩相衍射斑點已經近似環狀。

(3) 經過室溫輥模拉絲變形的TC16鈦合金絲材,抗拉強度和顯微硬度大幅提高。當真應變達到1.05時,TC16鈦合金絲材的抗拉強度由初始的893 MPa提高至1217 MPa,提高了324 MPa;當真應變達到2.14時,TC16鈦合金絲材的顯微硬度由初始的266 HV提高至365 HV,提高了99 HV。

1 實驗方法

2 實驗結果與討論

2.1 室溫輥模拉絲變形后的TC16鈦合金相組成

2.2 輥模拉絲過程中的TC16鈦合金顯微組織演化

2.3 不同真應變的TC16鈦合金絲材室溫力學性能

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號