分享:直流電流對Ti-48Al-2Cr-2Nb合金組織和性能的影響

哈爾濱工業大學材料科學與工程學院金屬精密熱加工國家級重點實驗室 哈爾濱 150001

摘要

將直流電流作用于定向凝固過程中的Ti-48Al-2Cr-2Nb合金,利用OM、XRD、SEM和TEM分析了合金的凝固組織、相組成和片層組織,測試了合金的顯微硬度及800 ℃壓縮力學性能。結果表明,電流在一定程度上促進了合金凝固組織的細化及成分的均勻性,減少或消除了片層間偏析。隨著電流密度的增大,平均晶粒尺寸和片層厚度呈現先減小后增大的趨勢,α2相相對含量先增大而后減小,合金的顯微硬度、壓縮斷裂與屈服強度也呈現先增大后減小的趨勢。平均晶粒尺寸最小約0.46 mm,片層間距最小為0.19 μm,分別比未加載電流時降低70%和29%,α2相相對含量從18.5%增至39.4%。片層間距或晶粒尺寸越小,合金的強度越高,變形能力越均勻,塑性也越好。合金的最大顯微硬度達542 HV,合金的壓縮屈服強度與斷裂強度分別達到1200和1365 MPa,與未施加電流時相比均有所提高。加載直流電流引起固-液界面相前沿過冷度減小,可認為是TiAl二元相圖中的L→β+L→α+β的包晶反應成分向富Al側微小偏移,此時初生β相增多,從而造成了TiAl合金室溫相組織α2相的相對含量增加。

關鍵詞:

TiAl合金密度較小、比強度和比模量高、高溫抗蠕變及高溫抗氧化性能好,具有良好的力學性能、物理性能及特殊的機械性能,是一種最具潛力的輕質高溫結構材料,廣泛應用于航空、航天、軍事等領域,是當今金屬間化合物研究的熱點之一[1~3]。然而TiAl金屬間化合物的室溫塑性與斷裂韌性不足,這成為制約TiAl合金繼續發展和擴大應用的關鍵問題[4,5]。而對材料組織和性能的不斷需求,推動了在傳統材料制備和處理技術的基礎上新型凝固過程控制方法及工藝的發展。

材料的電場處理是將電場應用于材料的制備、加工及處理過程,從而實現對材料加工過程的控制及改善組織性能的方法,具有污染少、能量密度高、制備效率高、工藝參數可控精度高等優點,有良好的應用前景[6,7]。科研人員將電流作用于低熔點的純Al、Al-Cu、Al-Si合金、Pb-Sn、Pb-Sb-Sn合金和較高熔點的鑄鐵、高溫合金、難混熔合金等金屬的凝固及控制過程,并取得了一定的研究成果[8~17]。純金屬或合金在一定的電流參數下晶粒細化,凝固組織中柱狀晶轉化為等軸晶,屈服強度和抗拉強度等性能發生較大變化[8,10~12,14~17]。然而,適合改善某種金屬組織與性能的參數范圍并不普適于其它金屬。Zhou[18]通過計算指出,隨金屬熔點的升高,純金屬獲得相同晶粒尺寸所需的電流密度也逐漸提高,在凝固過程中不同金屬的晶粒尺寸與電流密度存在一定的對應關系。目前,利用電流作用于高熔點的TiAl合金的凝固控制過程及其相關工藝參數的匹配、電流對高熔點金屬凝固組織及性能的影響等問題的研究相對不足。

本工作將直流電流作用于Ti-48Al-2Cr-2Nb的凝固過程,以避免高活性的TiAl合金熔體添加細化劑引入細化劑雜質污染,研究了直流電流作用下該合金凝固組織的變化及其對合金顯微硬度、高溫壓縮性能的影響,并初步探討直流電流對TiAl合金凝固過程的影響。

實驗材料選用名義成分為Ti-48Al-2Cr-2Nb (原子分數,%)的合金,加工成直徑14 mm、長90 mm棒材,然后放入內壁涂有Y2O3的Al2O3陶瓷管中。主要設備為:電源頻率50 kHz、感應加熱功率0~100 kW連續可調的多功能冷坩堝定向凝固設備及工作電壓60 V、輸出電流150 A的外加直流穩壓電源設備。利用多功能冷坩堝定向凝固設備,將0~15 A的直流電流通過直徑1 mm的Nb絲插入到TiAl棒上部熔池,負極與TiAl棒下端相連接,電流從熔池端向未熔化端流經定向凝固過程中的TiAl料棒而形成閉合回路。在定向凝固實驗進行過程中,正電極持續送入合金熔體中的速率與TiAl棒下抽拉速率保持相同。實驗過程中通過熱電偶裝置測溫,在加熱功率為36 kW時熔池溫度達1650 ℃,保溫5 min;經計算在此加熱功率下該定向凝固設備工作過程中的溫度梯度約為15 K/mm[19,20]。本實驗的下抽拉速率為0.6 mm/min,開始抽拉后接通直流電流,電流密度范圍為0~96 mA/mm2。

沿料棒軸向方向距底部35 mm處切取一組橫截面進行組織觀察及XRD分析。利用GX71型金相顯微鏡(OM)對試樣的橫截面組織進行觀察;利用X'Pert Pro MPD型X射線衍射儀(XRD)對經直流電流作用的定向凝固試樣截面進行物相掃描分析,掃描角度20°~90°;利用Quanta 200 FEG掃描電子顯微鏡(SEM)對試樣的微觀組織及偏析情況進行觀察,利用其自帶的能譜儀(EDS)對樣品成分進行分析;利用Tecnai G2 F30 型透射電子顯微鏡(TEM)觀察試樣穩定凝固區微觀結構;利用Image-Pro Plus軟件測定γ/α2片層厚度、α2相含量及橫截面晶粒尺寸。利用Micro-586型顯微硬度儀測定熱影響區、初始凝固區、定向凝固區及等軸晶區的顯微硬度,每個區域在若干不同點進行測定并取其平均值,載荷500 g,加載時間10 s。沿料棒軸向方向距底部40 mm處切取直徑3 mm、長度4.5 mm的壓縮試樣,在Gleeble-1500D動態熱力模擬試驗機上進行高溫壓縮性能實驗,壓縮過程中變形溫度800 ℃,變形速率0.1 s-1,應變量0.4,加熱速率10 ℃/s,保溫時間2 min。

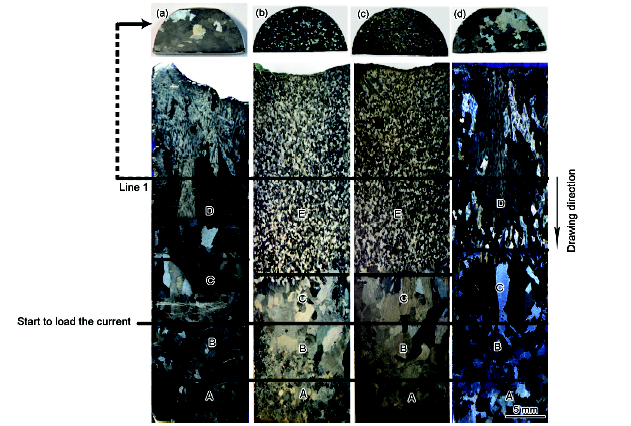

圖1所示為加載直流電流的定向凝固Ti-48Al-2Cr-2Nb合金橫、縱截面的宏觀凝固組織。為直觀地觀察加載電流前后定向凝固組織演化及晶粒長大過程,分別從距開始加載電流相同位置處切取橫截面,并測量平均晶粒尺寸。宏觀上縱截面凝固組織可分為:鑄態組織區、熱影響區、初始凝固區、定向凝固穩態生長區及等軸晶區,如圖1所示。實驗過程中,浸于Ga-In冷卻劑中的TiAl棒下端受到的感應加熱影響較小而保持原始的鑄態組織(A區);冷卻劑以上未熔化的部分是熱影響區(B區),經歷了一個回復、再結晶及晶粒長大的過程[21];定向凝固過渡區(C區)由于定向凝固過程中單向傳導熱流及晶粒形成條件的影響不同,從而長大成為接近柱狀晶傾向的粗大等軸晶[22,23];在未加載電流和加載電流密度達到最大(96 mA/mm2)時出現柱狀晶區(D區),而加載電流密度較小時(32~64 mA/mm2),等軸晶區(E區)取代柱狀晶區。初始凝固階段,由于在熱影響區粗大等軸晶基礎上生成的柱狀晶不穩定生長,且在生長過程中互相之間競爭激烈,其取向偏離度較大,具有擇優生長方向的晶粒取代或吞并劣勢生長方向的晶粒,并最終被保留下來[24,25],此區域組織由粗大等軸晶向柱狀晶轉變。結晶過程的繼續進行一方面依賴于在上一穩態條件下所形成晶體的繼續長大,另一方面是在新的平衡條件下重新生核長大的過程。本實驗條件下,未加載電流時的定向凝固穩定生長區由穩定生長的粗大柱狀晶構成,生長方向并不嚴格平行于軸線方向,這是由冷坩堝加熱過程中熔體中溫度場、流場分布及側向散熱不平衡造成的。Al2O3管內的TiAl棒受感應加熱并產生側向散熱,由于冷坩堝內部沿軸向不同位置處磁感應強度不同,導致試棒受熱不均勻,因此試棒的表面及徑向溫度分布亦不均勻[19,20,24,25]。從圖1b和c可以看出,電流明顯改變了Ti-48Al-2Cr-2Nb合金定向凝固組織,在電流密度較小時(32~64 mA/mm2),由于電流的Joule熱效應造成二次枝晶熔斷,熔斷的二次枝晶作為非均勻形核的基底,并同時向各個方向生長,晶核的增多是造成等軸晶區形成的必要條件。從圖1d可以看出,當電流密度增加到96 mA/mm2時,在定向凝固穩定生長區的柱狀晶沿著過渡區的一次枝晶方向繼續生長。電流密度的增大減小了固液界面前沿過冷度[9,12,13],這一過冷度不足以生成新的晶核,但利于某些擇優取向晶粒的繼續長大。由于凝固過程中溫度梯度的存在而繼續長大并形成定向生長的柱狀晶組織。

圖1 直流電流作用下定向凝固Ti-48Al-2Cr-2Nb合金的宏觀組織

Fig.1 Macrostructures of directionally solidified Ti-48Al-2Cr-2Nb alloy without direct current (DC) (a) and with the DC densities of 32 mA/mm2 (b), 64 mA/mm2 (c) and 96 mA/mm2 (d) (Zone A—original as-cast zone, zone B—heat affected zone, zone C—transition zone, zone D—columnar crystal zone, zone E—equiaxed crystal zone)

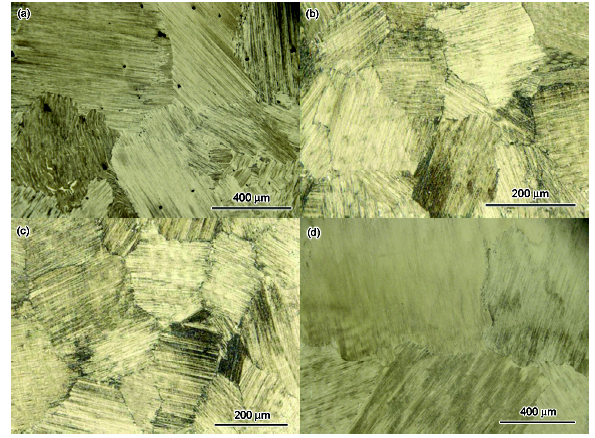

圖2a~d分別為從圖1直線1處(D區及E區)即加載電流相同距離處切取的一組橫截面組織的OM像。可以看出,Ti-48Al-2Cr-2Nb合金凝固過程中橫截面晶粒由不同方向的層片組織所組成;隨電流密度在0~96 mA/mm2間變化,平均晶粒尺寸呈現先減小后增大的變化趨勢。

圖2 直流電流作用下Ti-48Al-2Cr-2Nb組織的OM像

Fig.2 OM images of microstructures of Ti-48Al-2Cr-2Nb alloys solidified without DC (a) and with the DC densities of 32 mA/mm2 (b), 64 mA/mm2 (c) and 96 mA/mm2 (d)

圖3所示為直流電流作用下Ti-48Al-2Cr-2Nb合金組織的SEM像。EDS分析表明,未加載電流時,由于凝固過程中擴散不均勻導致偏析出現B2相及γ相,其中Cr、Nb在偏析相中大量富集甚至局部區域含量更高。加載電流密度在32~64 mA/mm2時,晶界間偏析逐漸減少,溶質元素擴散且成分分布均勻化,片層間距變小;電流密度增大至96 mA/mm2時,溶質合金元素進一步均勻化分布,偏析消失。這是金屬熔體凝固過程中加載電流促進溶質擴散,溶質分配系數發生變化的結果[9,17]。

圖3 直流電流作用下Ti-48Al-2Cr-2Nb合金組織的SEM像

Fig.3 SEM images of microstructures of Ti-48Al-2Cr-2Nb alloy solidified without DC (a) and with the DC densities of 32 mA/mm2 (b), 64 mA/mm2 (c) and 96 mA/mm2 (d)

根據“Al當量”將Ti-48Al-2Cr-2Nb合金中的Cr、Nb含量折算成二元TiAl合金的Al含量:C'Al=48.8<49.4,該合金在平衡凝固條件下的凝固路徑為:L→[β]+L→[β+α]+L→[β+α]+γ→[α]+γ→α2+γ→[α2+γ]+γ[24~26],β相是初生相,室溫組織為α2/γ全片層結構(FL)。圖4為電流作用下Ti-48Al-2Cr-2Nb合金凝固試樣的XRD譜。可以看出,該合金室溫組織主要由γ相、α2相及少許Y2O3雜質相組成,未加載電流時還有少量B2相出現。定向凝固過程中,隨電流密度的增加,樣品表面α2相的XRD峰呈先減弱后增強的趨勢。一般來說,XRD峰對應原子分布與晶面取向,衍射峰相對強度取決于該物質的組成與結構。衍射強度與對應相的體積分數成正比,峰值越高則構成該晶面的原子陣列在該晶體材料中的存在越多,衍射峰寬化表明晶粒尺寸變小。由此初步定性分析,未加載電流時的Ti-48Al-2Cr-2Nb合金晶粒尺寸較大,在相轉變過程中,晶界處殘余的少量β相在室溫下以B2相的形式存在;隨電流密度不斷增大,晶粒尺寸、α2及γ相的相對含量發生變化,B2相基本消失。

圖4 電流作用下Ti-48Al-2Cr-2Nb的XRD譜

Fig.4 XRD spectra of Ti-48Al-2Cr-2Nb alloy solidified with and without DC

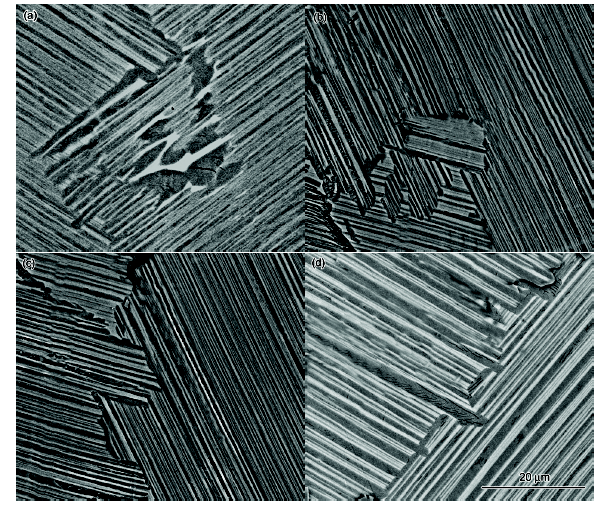

圖5為不同電流作用下Ti-48Al-2Cr-2Nb合金的片層凝固組織的TEM像。可以看出,未加載電流時凝固組織的α2/γ片層間距較大且組織不均勻,相界有析出相;隨著電流密度增大,片層間距細化并且組織不斷趨于均勻化;在電流密度達到最大時雖然平均片層間距有所粗化,但其組織均勻性增大。進一步確定其組成相主要為深色襯度的α2相和淺色襯度的γ相,片層組織中的α2和γ相之間存在著

圖5 直流電流作用下Ti-48Al-2Cr-2Nb合金的片層組織TEM像

Fig.5 TEM images of lamella structures of Ti-48Al-2Cr-2Nb alloy solidified without DC (a) and with the DC densities of 32 mA/mm2 (b), 64 mA/mm2 (c) and 96 mA/mm2 (d)

在本實驗條件下,加熱功率、生長速率等定向凝固參數相同的情況下,加載電流密度成為影響定向凝固Ti-48Al-2Cr-2Nb合金微觀組織的的主要因素,主要體現在所含各相的相對含量、晶粒尺寸及片層間距變化方面。

根據圖5中γ相與α2相的對比度的區別,并根據XRD定性分析α2相的變化得到的信息(圖4),利用Image-Pro Plus測量出的面積近似代表體積,定量統計分析合金中γ相、α2相的相對含量變化。圖6給出了Ti-48Al-2Cr-2Nb合金在定向凝固中隨電流密度增大時α2相的相對含量變化情況。可以看出,在由γ及α2兩相構成的組織中,α2相相對含量隨直流電流密度的增加而增大,在電流密度達到64 mA /mm2后持續增加時,α2相相對含量有所減小。未加載直流電流時α2相占18.5%,外加直流電流密度為64 mA/mm2時α2相最高可達39.4%,但加載電流密度達到96 mA /mm2時α2相減少至35%。

圖6 直流電流作用下Ti-48Al-2Cr-2Nb合金中的α2相含量變化

Fig.6 Volume fraction of α2 phase in Ti-48Al-2Cr-2Nb alloy solidified with and without DC

圖7為根據金相及TEM分析并輔助Image-Pro Plus軟件測定的Ti-48Al-2Cr-2Nb合金平均晶粒直徑及α2/γ片層間距隨電流密度的變化。橫截面平均晶粒直徑變化呈先減小后增大的變化趨勢,片層間距隨電流密度增大時的變化與晶粒尺寸的變化趨勢基本相同。未加載直流電流時的平均晶粒直徑約為2.5 mm;加載電流密度為64 mA/mm2時平均晶粒直徑約為0.46 mm,達到最小值,與未施加直流電流時相比降低70%;電流密度持續增大到96 mA/mm2時,平均晶粒直徑增大到1.5 mm。未施加直流電流時的平均片層間距為0.65 μm;電流密度為32 mA/mm2時,片間距最小為0.19 μm,是未加載電流時的29%。

圖7 直流電流作用下Ti-48Al-2Cr-2Nb合金的晶粒尺寸及片層間距

Fig.7 Grain size and lamella width of Ti-48Al-2Cr-2Nb alloy with and without DC

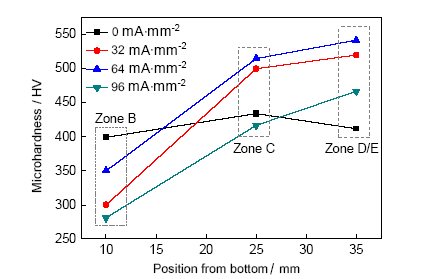

Ti-48Al-2Cr-2Nb合金是由α2/γ兩相構成的全片層組織,凝固過程中的組織變化對合金力學性能有很大的影響[1,2,4]。直流電流影響了TiAl合金的定向凝固過程,導致了微觀組織結構如析出相、晶粒尺寸及片層間距的差異。圖8為不同密度直流電流作用下定向凝固Ti-48Al-2Cr-2Nb合金不同區域的顯微硬度,圖8中(B、C和D/E區)顯微硬度分別對應于圖1宏觀組織各區域。可以看出,在熱影響區(B區),由于回復再結晶導致此區域位錯減少,內應力消除[21],故顯微硬度較低;由于在定向凝固過渡區(C區)晶粒不穩定生長、晶粒取向差異及應力,顯微硬度較熱影響區有所升高;由于等軸晶區晶粒穩定生長及晶粒細化等因素的存在,顯微硬度進一步增大。對于位于合金的穩定生長區域(D/E區),直流電流密度為64 mA/mm2時的顯微硬度最大為542 HV,與未加載電流時的顯微硬度相比提高了31.5%,這是由于晶粒尺寸與片層間距尺寸都較小且α2含量最高。當電流密度為32 mA/mm2時,層片間距較小但晶粒尺寸相對較大,因此顯微硬度比電流密度為64 mA /mm2時有所減小。未加電流時的此區域顯微硬度偏小是由凝固偏析及成分分布不均所導致。

圖8 直流電流作用下定向凝固Ti-48Al-2Cr-2Nb合金各區域的顯微硬度

Fig.8 Microhardness in various zones of directionally solidified Ti-48Al-2Cr-2Nb alloy with and without DC current

根據圖8電流作用下Ti-48Al-2Cr-2Nb合金凝固穩定生長區(D/E區)的顯微硬度,綜合考察不同電流密度下α2相含量、片層間距及晶粒尺寸的差異(圖6和7),可以得出α2相含量及晶粒尺寸相較于片層間距,在顯微硬度中起主要作用。這是由于顯微組織的長度結構參數對TiAl基合金的力學性能有著重要影響,根據Hall-Petch公式[27~30]:

式中,ky是材料的常數;

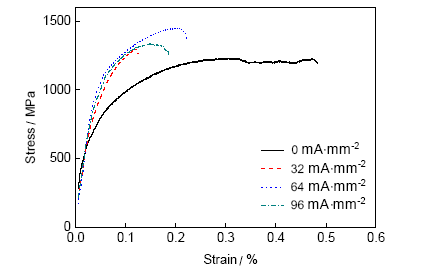

圖9為直流電流作用下定向凝固Ti-48Al-2Cr-2Nb合金在應變量0.4、應變速率0.1 s-1、變形溫度800 ℃時的高溫壓縮真應力-應變曲線。可以看出,未經加載直流電流處理的凝固試樣屈服強度最低,約為720 MPa,壓縮斷裂強度為1198 MPa。當試樣凝固過程中電流密度在32~64 mA/mm2時,該合金的屈服強度、斷裂強度和塑性性能呈明顯上升趨勢,并在64 mA/mm2時壓縮屈服強度及斷裂強度達到最高,分別為1200和1365 MPa,比未經外加直流電流處理時的材料分別提高了67%和14%。當電流密度繼續增大到96 mA/mm2時,該合金的屈服強度與斷裂強度又有所下降。可見,直流電流在一定的電流參數下,有效提高了Ti-48Al-2Cr-2Nb合金的屈服強度與斷裂強度。

圖9 直流電流作用下Ti-48Al-2Cr-2Nb合金的高溫壓縮真應力-應變曲線

Fig.9 True stress-true strain curves of Ti-48Al-2Cr-2Nb alloy solidified with and without DC

在金屬的凝固過程中加載電流,導電粒子在電流作用下產生電遷移現象[31,32],同時液態金屬內部產生Joule熱和Lorentz力及濃度梯度的作用,驅使金屬熔體中不同性質離子產生運動。隨電流密度變化,固液界面前端熔體流動及液態金屬溶質分配系數隨之發生變化。電流作用下液態金屬凝固過程中的有效界面分配系數KE[32]為:

式中,K0為平衡溶質分配系數;U為熔體中原子相對遷移速率,單位電場中溶質、溶劑原子運動速率差;D為液態金屬中的溶質擴散系數;E為熔體兩端的電勢差;R為平面固液界面的移動速率,即晶體的長大速率;δ為固液界面前沿液相側溶質富集層厚度,δ越小越不利于發生成分過冷。式(2)表明,電流驅動熔體中帶電離子向兩極移動并促進了熔體中溶質元素Al的擴散,從而偏析減小,溶質的有效分配系數KE (K0<KE<1)增大。根據Wagner作出的電傳輸在二元合金熔體界面穩定性影響的成分過冷判據[31]:

式中,G為固液界面前沿液相溫度梯度,

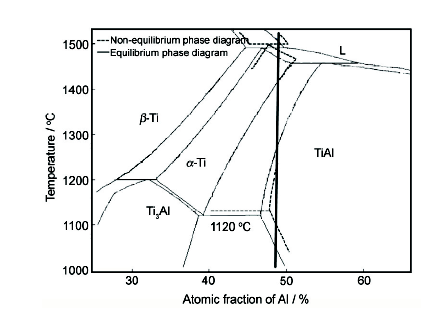

直流電流會引起定向凝固過程中液相前沿過冷度的減小,根據TiAl二元相圖,在C'Al=48.8時的非平衡結晶條件下促進了固液轉變過程中β相的轉變析出,導致TiAl合金的L→β+L→α+β的包晶反應成分向富Al側微小偏移(如圖10虛線所示),導致初生β相增多,β完全參與包晶反應過程,根據杠桿定律可知,導致室溫下TiAl片層中α2相的含量增多。

圖10 直流電流作用下TiAl二元合金非平衡轉變示意圖

Fig.10 Schematic of equivalent binary phase diagram of TiAl system with direct current

(1) 加載直流電流在一定程度上促進了定向凝固的Ti-48Al-2Cr-2Nb合金組織的細化及成分的均勻化,合金偏析減小或消失,在較小電流密度時(32~64 mA/mm2)柱狀晶向等軸晶轉變。橫截面平均晶粒尺寸和片層厚度總體上均呈現先減小后增大的變化趨勢,最小尺寸分別約0.46 mm和0.19 μm,與未外加直流電流時相比分別減小了70%和29%;隨電流密度的增大,室溫下α2相相對含量提高,比未加載電流時高出113%。

(2) 片層間距或晶粒尺寸越小,則合金的強度越高并且變形能力愈均勻,變形能力越強,塑性也越好。加載直流電流64 mA/mm2凝固的Ti-48Al-2Cr-2Nb合金的最大顯微硬度是542 HV,與未加載電流時相比提高了31.5%;壓縮屈服強度及斷裂強度分別達到1200和1365 MPa,與未加載電流時相比分別提高了67%和14%。

1 實驗方法

2 實驗結果

2.1 組織分析

2.2 物相分析

2.3 顯微硬度

2.4 高溫壓縮性能

3 分析討論

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號