分享:回火時間對Fe-Cr-Ni-Mo高強鋼碳化物演變及力學(xué)性能的影響

杜瑜賓

摘要

利用TEM和SEM研究了回火時間(10、20、40和120 min)對不同V含量(0、0.08%、0.14%,質(zhì)量分?jǐn)?shù)) Fe-Cr-Ni-Mo高強鋼碳化物轉(zhuǎn)變和力學(xué)性能的影響。結(jié)果表明,淬火態(tài)0V鋼在馬氏體板條間析出了少量的M7C3型碳化物,而含V鋼中無碳化物析出,因此淬火態(tài)0V鋼的強度最高(2060 MPa)。回火處理過程中,短時間(20 min)回火時,0V鋼僅在板條間析出了M3C型碳化物,隨著回火時間延長,M3C型碳化物逐漸轉(zhuǎn)變?yōu)?i style=";padding: 0px;box-sizing: border-box">M23C6,這2種碳化物尺寸均較粗大(150~300 nm),對合金鋼強度的貢獻相對較弱,導(dǎo)致0V鋼的強度逐漸下降,由回火20 min時的1197 MPa下降到回火120 min后的1088 MPa。加入V后,合金鋼經(jīng)短時間(20 min)回火后不僅在晶界析出M3C,還在晶內(nèi)析出了數(shù)量較多的M2C,且尺寸細小(不大于80 nm),隨著回火時間的延長,M3C逐漸分解并形成了數(shù)量較多的M6C和更穩(wěn)定的MC,對合金鋼的沉淀強化效果較強,且對塑韌性的影響相對較小。因此隨著回火時間的延長,含V鋼的強度基本保持不變,而塑韌性呈現(xiàn)增加的趨勢,獲得了良好的強韌性配合。

關(guān)鍵詞:

高強鋼的抗拉強度可達2000 MPa以上,但強度的不斷提高對高強鋼的塑韌性損害較大[1]。為了滿足工業(yè)發(fā)展需求,尤其是對低溫沖擊韌性要求較高的領(lǐng)域,開發(fā)強韌性匹配良好的高強鋼是近年來的發(fā)展方向之一[2]。改善高強鋼強韌性匹配的常用技術(shù)手段包括優(yōu)化合金成分、調(diào)整加工工藝和熱處理工藝等,以獲得不同的基體組織和析出相,尤其是析出相的類型、尺寸、分布等[3~5]。作為高強鋼的一種,Fe-Cr-Mo系合金鋼由于其包含一定的合金元素以及少量的微合金化元素,與傳統(tǒng)C-Mn鋼相比,該合金鋼具有較高的強度、良好的韌性、一定的焊接性和較低的成本[6,7]等優(yōu)點,常用來制造大型水電站水輪機組的部件、壓力容器以及船用部件等[8~10]。為了獲得良好的強韌性匹配,Fe-Cr-Mo合金鋼常用的熱處理工藝為調(diào)質(zhì)處理[11],其中回火過程析出的碳化物是決定其強韌性的關(guān)鍵因素。近年來,針對Fe-Cr-Mo合金鋼回火工藝的影響展開了廣泛研究,其中對回火溫度的研究相對較多[4,12~15]。與回火溫度相比,回火時間對合金鋼碳化物的析出行為研究相對較少,例如Vyrostková等[16]研究了回火時間對0.1C-0.9Cr-V鋼中碳化物演變的影響,發(fā)現(xiàn)在580 ℃經(jīng)100 h回火后,碳化物的類型主要為M3C、M7C3和MC,延長回火時間到5000 h后,碳化物的類型未發(fā)生變化,但M3C和M7C3型碳化物中Fe/Cr的比值呈現(xiàn)下降趨勢;Thomson和Miller[17]研究發(fā)現(xiàn),2.25Cr-1Mo-0.15C鋼在350 ℃回火5 min后,形成Mo2C,延長回火時間到40 h后,除了Mo2C外還形成了M3C型碳化物,但由于回火溫度較低,Cr、Mo、Mn元素未發(fā)生擴散。綜上可知,對回火時間的研究主要集中在1 h之后的長時間回火(最長1000 h以上),而對較高溫度回火初期(比如20 min)碳化物的析出行為及其對后續(xù)碳化物的轉(zhuǎn)變和合金鋼的強韌性關(guān)注較少。

Wen等[18]研制了一種含V的Fe-Cr-Ni-Mo合金鋼,通過控制V元素的添加量(0.03%~0.10%,質(zhì)量分?jǐn)?shù)),可使該合金鋼具有良好的強韌性匹配,其抗拉強度不低于1100 MPa,低溫(-50 ℃)沖擊功可達70 J以上。本課題組前期工作[11]表明,在較低溫度(如400 ℃)回火時,先析出較粗大的M3C型碳化物(尺寸約為1 μm),隨著回火溫度的升高,逐漸轉(zhuǎn)變?yōu)槌叽缂毿〉?i style="margin: 0px; padding: 0px; box-sizing: border-box;">M2C和MC型碳化物(尺寸小于100 nm),這種細小彌散分布的碳化物起到了良好的二次硬化效果,使得Fe-Cr-Ni-Mo合金鋼的強度在較寬回火溫度范圍內(nèi)(450~600 ℃)基本不變,而沖擊功和延伸率呈現(xiàn)升高的趨勢,從而可以獲得良好的強韌性匹配。本工作選用不同V含量的Fe-Cr-Ni-Mo合金鋼,通過改變回火時間(10、20、40 和120 min),重點研究短時間(如20 min)回火時合金鋼中碳化物的形貌,通過與回火120 min后碳化物的形貌進行對比分析,系統(tǒng)研究了回火時間對Fe-Cr-Ni-Mo合金鋼中碳化物的析出行為及其對合金鋼強韌性的影響機制。

選用3種不同V含量(0、0.08%、0.14%,質(zhì)量分?jǐn)?shù))的Fe-Cr-Ni-Mo合金鋼,依據(jù)V含量的不同分別標(biāo)記為0V、008V和014V,具體化學(xué)成分如表1所示。采用真空感應(yīng)爐熔煉,澆鑄為25 kg的鑄錠。鑄錠先經(jīng)過熱鍛,然后熱軋為12 mm厚的板材。

表1 Fe-Cr-Ni-Mo鋼的化學(xué)成分

Table 1 Chemical compositions of Fe-Cr-Ni-Mo steels (mass fraction / %)

利用線切割從熱軋后的板材上取適當(dāng)尺寸的試樣進行熱處理,熱處理制度為正火+淬火+回火,其中正火工藝為:860 ℃保溫60 min,空冷;淬火工藝為:860 ℃保溫40 min,水淬。回火溫度選取610 ℃,為了研究短時間回火保溫過程中碳化物的析出行為,分別選用10、20、40和120 min保溫時間進行回火,隨后水冷。分別從淬火態(tài)和回火態(tài)的試樣上沿軋制方向取料加工成標(biāo)準(zhǔn)Charpy-V型缺口沖擊試樣和棒狀的拉伸試樣,Charpy-V型缺口沖擊試樣的尺寸為10 mm×10 mm×55 mm,拉伸試樣螺紋段直徑為10 mm,平行段直徑為5 mm。沖擊實驗在RKP450沖擊試驗機上進行,實驗溫度為-50 ℃,室溫拉伸實驗在AK-1000KNG拉伸機上進行,沖擊和拉伸斷口形貌采用JSM-6301F場發(fā)射掃描電鏡(SEM)進行觀察,工作電壓為20 kV。SEM樣品經(jīng)過機械研磨、拋光和4%硝酸酒精(體積分?jǐn)?shù))侵蝕后,利用JSM-6301F場發(fā)射SEM觀察顯微組織。透射電鏡(TEM)樣品制備方法為:利用線切割分別從淬火態(tài)和回火態(tài)試樣上切取厚度為0.5 mm的薄片,用水磨砂紙機械減薄到50 μm以下,然后利用沖孔器制備直徑為3 mm的圓形薄片,最后雙噴電解減薄,雙噴液為10%的高氯酸酒精(體積分?jǐn)?shù))溶液,雙噴電壓為20 V,溫度-20 ℃。利用Tecnai G2 20 TEM觀察碳化物的形貌及分布,TEM工作電壓為120 kV。

表2為不同熱處理條件下0V、008V和014V鋼的力學(xué)性能。可以看出,淬火態(tài)合金鋼的強度較高,其中0V鋼的強度最高,其抗拉強度為2060 MPa,添加V后淬火態(tài)合金鋼的強度略有下降,008V和014V鋼的抗拉強度分別為1906和1857 MPa。此外,淬火態(tài)合金鋼的延伸率和沖擊功均較低,其中延伸率為13%~15%,沖擊功為15~25 J,加入V后,合金鋼的延伸率和沖擊功均有一定程度增加。回火處理后,合金鋼的強度顯著下降,如經(jīng)過10 min回火后,0V鋼的抗拉強度為1256 MPa,008V、014V鋼的抗拉強度分別為1292和1279 MPa。與淬火態(tài)合金鋼相比,0V和014V鋼的抗拉強度分別下降了804和578 MPa。隨著回火時間的延長,0V鋼的強度呈現(xiàn)較明顯的下降趨勢,而008 V和014V鋼強度變化較小,經(jīng)過120 min回火后,0V鋼的抗拉強度降低到1088 MPa,與回火10 min時相比下降了168 MPa,而014V鋼經(jīng)10和120 min回火處理后抗拉強度分別為1279和1277 MPa,強度基本不變。不同V含量合金鋼的延伸率隨回火時間的變化規(guī)律基本相同,均在回火20 min時達到最大,為18.8%~19.8%。繼續(xù)延長回火時間,合金鋼的延伸率均有一定程度的下降,在15.5%~19.1%之間,下降幅度較小。與延伸率的變化規(guī)律不同,3種不同V含量合金鋼的低溫沖擊功均隨著回火時間的延長而呈現(xiàn)增加的趨勢,其中0V鋼的沖擊功由回火10 min時的50 J持續(xù)增加到120 min時的70 J;與0V鋼不同,008V鋼經(jīng)10 min回火處理后其沖擊功為48 J,而后在回火40 min時達到最大值,為75 J,但經(jīng)過120 min回火處理后,沖擊功下降到68 J;與008V鋼相比,V含量較高的014V鋼的沖擊功相對較低,變化較小,由10 min的49 J增加到120 min的59 J。

表2 不同熱處理條件下0V、008V和014V鋼的力學(xué)性能

Table 2 Mechanical properties of 0V, 008V and 014V steels with different heat-treatment processes

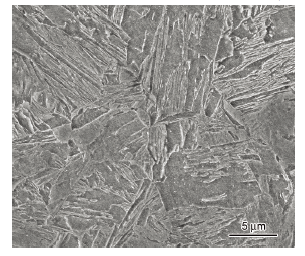

圖1為0V鋼860 ℃淬火態(tài)顯微組織的SEM像。可以看出,0V鋼經(jīng)過淬火處理后,其顯微組織為典型的板條馬氏體。008V和014V鋼經(jīng)過淬火處理后,其顯微組織與0V鋼類似,均為板條馬氏體。

圖1 0V鋼860 ℃淬火態(tài)顯微組織的SEM像

Fig.1 SEM image of 0V steel quenched at 860 ℃

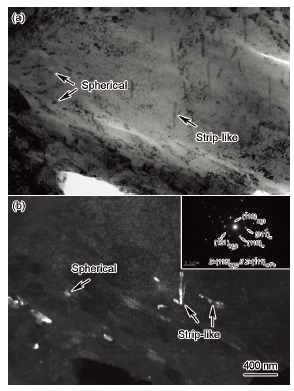

圖2為淬火態(tài)0V和008V鋼顯微組織的TEM明場像、暗場像及選區(qū)電子衍射(SAED)花樣。可以看出,淬火態(tài)的0V鋼和008V鋼的基體組織均為板條馬氏體,且存在較多的位錯。值得注意的是,在0V鋼中存在少量的長條狀碳化物(圖2a),經(jīng)SAED分析可知,為M7C3型碳化物。由TEM暗場像(圖2b)可知,該碳化物主要沿板條間析出,且尺寸比較粗大,長度為300~450 nm。與0V鋼不同,008V鋼在馬氏體板條間、晶粒內(nèi)部均未觀察到碳化物析出(圖2c和d)。與008V鋼類似,淬火態(tài)的014V鋼中同樣未觀察到碳化物的存在。

圖2 淬火態(tài)0V和008V合金鋼顯微組織的TEM明場像、暗場像及SAED花樣

Fig.2 Bright field (a, c) and dark field (b, d) TEM images and corresponding SAED patterns (insets) of 0V steel (a, b) and 008Vsteel (c, d) quenched at 860 ℃ for 40 min

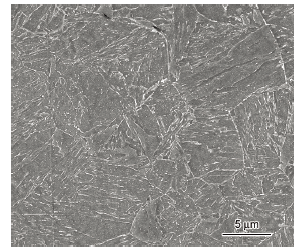

圖3為0V鋼經(jīng)過610 ℃回火20 min后顯微組織的SEM像。可以看出,經(jīng)過20 min回火處理后,回火態(tài)組織為回火索氏體。因本工作合金鋼中碳化物的尺寸較細小,不同回火態(tài)合金鋼的顯微組織均與圖3類似。

圖3 0V鋼610 ℃回火20 min后顯微組織的SEM像

Fig.3 SEM image of 0V steel tempered at 610 ℃ for 20 min

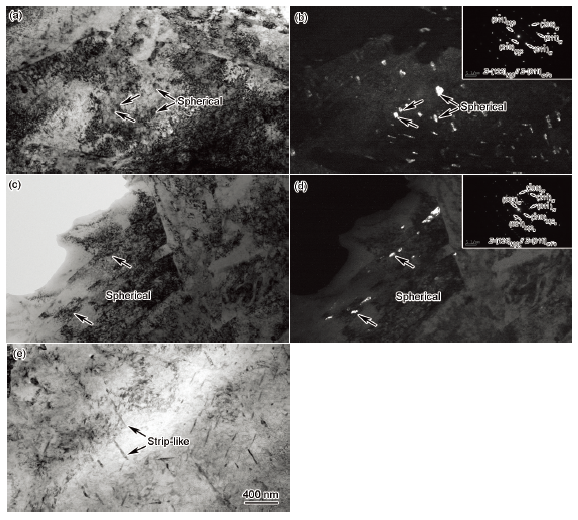

圖4~6分別為0V、008V和014V鋼經(jīng)過610 ℃回火20 min后碳化物形貌的TEM明場像、暗場像及SAED花樣。可以看出,經(jīng)過20 min回火處理后,3種回火態(tài)合金鋼均有碳化物析出,碳化物形貌以長條狀和顆粒狀為主。SAED分析結(jié)果表明,長條狀碳化物均為M3C,主要分布在板條間,在3種不同V含量的合金鋼中尺寸相當(dāng),長度范圍為150~300 nm。0V鋼中的顆粒狀碳化物與長條狀碳化物一致,為M3C型碳化物且分布在板條間(圖4b),但尺寸較小,為30~50 nm;而008V鋼中的顆粒狀碳化物結(jié)構(gòu)類型有2種,其中以M2C型碳化物為主,還有少量的M7C3,M2C主要在晶內(nèi)析出(圖5a和b),而M7C3型碳化物主要分布在板條間(圖5c和d),兩者尺寸相當(dāng),均在40~80 nm之間;與008V鋼相似,014V鋼中析出的顆粒狀碳化物為M2C,在晶內(nèi)析出但尺寸更小,為20~40 nm。不同的是,014V鋼中未觀察到M7C3型碳化物。

圖4 0V鋼經(jīng)過610 ℃回火20 min后的碳化物形貌的TEM明場像、暗場像及SAED花樣

Fig.4 Bright field (a) and dark field (b) TEM images and corresponding SAED pattern (inset) of carbides in 0V steel tempered at 610 ℃ for 20 min

圖5 008V鋼經(jīng)過610 ℃回火20 min后的碳化物形貌的TEM明場像、暗場像及SAED花樣

Fig.5 Bright field (a, c, e) and dark field (b, d) TEM images and corresponding SAED patterns (insets) of carbides in 008V steel tempered at 610 ℃ for 20 min

圖6 014V鋼經(jīng)過610 ℃回火20 min后的碳化物形貌的TEM明場像、暗場像及SAED花樣

Fig.6 Bright field (a, c) and dark field (b) TEM images and corresponding SAED pattern (insets) of carbides in 014V steel tempered at 610 ℃ for 20 min

回火處理過程中,馬氏體將發(fā)生分解并析出碳化物,本工作中析出的碳化物特征主要與淬火態(tài)組織、回火時間和V含量相關(guān)。表3所示為淬火態(tài)、回火20和120 min后合金鋼的碳化物類型及尺寸對比。由表3可知,不同V含量及熱處理狀態(tài)的合金鋼具有不同的碳化物結(jié)構(gòu)和尺寸。合金鋼經(jīng)過淬火處理后,僅在0V鋼中觀察到少量的M7C3型碳化物,其析出原因可能為在淬火快速冷卻的過程中,0V鋼中的過飽和C由于淬火余溫的存在發(fā)生自回火,同時由于板條間位錯密度高、能量起伏大,有利于碳化物的形核長大,但其具體析出原因仍需進一步探索。值得注意的是,淬火過程中主要合金元素(Cr、Mn、Mo、V等)未發(fā)生顯著擴散,對碳化物的穩(wěn)定性造成影響[19],故0V鋼在淬火過程形成的M7C3 (M主要為Fe)穩(wěn)定性較低,在高溫(610 ℃)回火過程中易溶解。而008V和014V鋼中由于加入了強碳化物形成元素V,降低了C的擴散能力[14],進而降低了自回火的傾向,所以淬火過程中008V和014V鋼中未觀察到碳化物析出。

回火過程中馬氏體發(fā)生分解,合金元素發(fā)生擴散,而合金元素的擴散將對碳化物的穩(wěn)定性產(chǎn)生影響[19]。當(dāng)回火溫度較低時,合金元素的長程擴散受到限制,形成穩(wěn)定性較弱的θ-碳化物(即滲碳體M3C,M以Fe為主),且主要在晶界(位錯密度高、能量起伏大)析出。為了使合金鋼獲得良好的強韌性匹配,本工作選擇高溫回火((610±20) ℃)[11,18],在該溫度回火過程中,主要合金元素Mn、Cr、Mo、V等均已經(jīng)開始顯著擴散(Mn、Cr、Mo、V合金元素發(fā)生擴散的溫度分別為350、400~450、500和500~550 ℃)[19]。擴散是一個動力學(xué)過程,因此在回火時間較短時,析出相仍以M3C為主。與低溫M3C的析出不同,回火溫度較高時,M3C除了在晶界有析出外,在晶內(nèi)也有部分析出(圖4~6),并因回火溫度較高而迅速長大,其尺寸為150~300 nm。對于0V鋼而言,淬火過程中形成的M7C3,由于其穩(wěn)定性較差,在高溫回火過程中易失穩(wěn)分解,因此回火20 min后0V鋼中僅觀察到M3C型碳化物(圖4),且其尺寸小于M7C3。M3C穩(wěn)定性較弱,在610 ℃的高溫回火下穩(wěn)定性差,隨著回火時間的延長(120 min),碳化物形成元素充分?jǐn)U散,更多的碳化物形成元素進入M3C中,使M3C逐漸轉(zhuǎn)變?yōu)楦€(wěn)定的M23C6[20]。合金鋼中加入V后,因V與C的結(jié)合能力明顯強于Cr等合金元素,因此在008V和014V鋼中均析出了含V的M2C,且尺寸較細小(分別為50~80和20~40 nm),同時Mn、Cr、Mo等碳化物形成元素的擴散,將導(dǎo)致部分M3C型碳化物中的Cr、Mn含量增加,促使其晶體結(jié)構(gòu)發(fā)生轉(zhuǎn)變,析出M7C3 (M主要為Fe、Cr、Mn等),該碳化物的穩(wěn)定性要強于淬火態(tài)0V鋼中的M7C3 (M主要為Fe),其原因為回火態(tài)碳化物中合金元素含量的提高增加了其穩(wěn)定性,因而在008V合金鋼的晶界處存在少量的M7C3 (M主要為Fe、Cr、Mn等)[4,19,21]。延長回火時間(120 min),晶界處不穩(wěn)定的M3C (包括M7C3)溶解消失,而后在晶內(nèi)析出數(shù)量更多的富V碳化物,如008V鋼回火120 min后析出的是M6C和M2C,而014V鋼析出的是MC[11,18]。碳化物結(jié)構(gòu)不同主要是由于V含量不同造成的,V含量越高,則越傾向于析出更加穩(wěn)定的碳化物 [14,18,22],這可能是回火20 min后014V鋼中未觀察到M7C3型碳化物的原因。

對淬火態(tài)Fe-Cr-Ni-Mo合金鋼而言,因V的加入將使原始奧氏體晶粒得到細化,從0V的26 μm減小到014V的10 μm[18],將對合金鋼起到一定程度的細晶強化效果。與此同時,固溶在基體內(nèi)的V也會起到一定的固溶強化作用,因此,淬火態(tài)含V合金鋼的強度應(yīng)該比0V鋼高,然而力學(xué)性能測試結(jié)果卻相反。這是由于在淬火態(tài)0V鋼中因自回火析出了少量的M7C3,導(dǎo)致較強的析出強化效果,從而造成淬火態(tài)0V合金鋼的強度高于008V和014V鋼(表2)。然而M7C3尺寸較粗大,且主要沿晶界分布,因此對塑韌性,尤其是低溫沖擊功非常不利[23]。在該碳化物處裂紋容易形成和擴展,從而導(dǎo)致脆性斷裂,而含V合金鋼的原始奧氏體晶粒尺寸相對較小,有利于塑韌性的提升,因此淬火態(tài)0V鋼的延伸率和沖擊功低于008V和014V鋼。淬火態(tài)合金鋼主要由板條馬氏體組成,回火過程中發(fā)生馬氏體分解并析出碳化物,其中0V鋼因過飽和碳的析出以及位錯密度的降低而產(chǎn)生軟化,使強度下降而塑韌性增加;而008V和014V鋼因C的擴散并與合金元素形成滲碳體或合金碳化物而獲得析出強化效果,提高合金鋼回火抗力,其對塑韌性的影響主要取決于碳化物的分布、數(shù)量和結(jié)構(gòu)特征。隨著回火時間的延長,基體軟化與碳化物的析出強化作用同時存在,不同的碳化物對合金鋼的強化效果不同。根據(jù)Ashby-Orowan機制[24],沉淀強化引起的強度σppt可表示如下:

其中,

將式(2)和(3)代入式(1)中并整理得:

式中,M為Taylor常數(shù),G為剪切模量,ν為Poisson比,b為Burgers矢量模,r為析出相尺寸,f為析出相體積分?jǐn)?shù),a和c均為常數(shù)。由式(4)可知,析出沉淀強化效果主要與f和r有關(guān),即f越大、r越小,強度越高。本工作中短時間(20 min)回火后合金鋼析出的碳化物類型主要分M3C、M23C6和M2C等兩類:第一類碳化物不僅尺寸較為粗大(150~300 nm),而且以晶界析出為主,對強度不利;第二類合金碳化物尺寸不超過80 nm,主要在晶內(nèi)析出。根據(jù)文獻[25,26]可知,碳化物的強化效果由強到弱依次為:富V的MC型碳化物,隨后為含V的M2C、M6C型碳化物,最后為不含V的M23C6型碳化物。結(jié)合式(4)可知,第二類碳化物引起的強化效果更好。對于0V鋼而言,隨著回火時間的延長,析出的均為第一類碳化物,其對合金鋼的強度貢獻σppt相對較小,而且隨著時間的延長碳化物特征變化不大,因此隨著基體的持續(xù)軟化,0V合金鋼的強度呈現(xiàn)單調(diào)下降的趨勢。而加入0.08%V后,合金鋼經(jīng)短時間(20 min)回火后析出M3C和M2C (還有少量的M7C3)型碳化物,因此與0V鋼相比,008V鋼的強度下降較少,而隨著回火時間的延長,M3C逐漸溶解消失,M2C的尺寸逐漸增加,同時析出尺寸更加細小的M6C (35 nm),沉淀強化效果增強,因此008V鋼的強度下降趨勢較緩慢,提高了回火穩(wěn)定性。與008V鋼不同,014V鋼的強度在回火10~120 min的范圍內(nèi)基本不變,其主要原因為隨著V含量的增加,一方面析出了尺寸更細的M2C和對強度貢獻更大的MC型碳化物[18,25],另一方面014V合金鋼的原始奧氏體晶粒尺寸減小了一倍多,因此回火20~120 min內(nèi)該合金鋼的強度基本不變,說明其回火穩(wěn)定性最好。除此之外,沉淀強化效果還與f有關(guān),然而僅通過TEM觀察并不能有效反映f,因此本工作中未做統(tǒng)計。但根據(jù)文獻[27]研究表明,在4.5Cr-2W-0.25V鋼中,隨著回火時間(20~120 min)的延長,碳化物的體積分?jǐn)?shù)逐漸增加,有利于沉淀強化,使合金鋼的強度增加。

隨著回火時間的延長,板條馬氏體逐漸分解而使基體軟化,位錯密度不斷降低,因而有助于提高合金鋼的塑韌性。然而,本工作中008V和014V鋼在延長回火時間的過程中,強度基本不變,而延伸率與沖擊功整體呈現(xiàn)增加的趨勢。除了與基體軟化有關(guān)外,還與回火過程中析出的碳化物類型和尺寸有關(guān)。由表3可知,在回火過程中,隨著回火時間的延長,008V和014V鋼中析出的顆粒狀碳化物的穩(wěn)定性逐漸增加,并且碳化物的尺寸也逐漸減小,而細小顆粒狀、彌散分布的碳化物對塑韌性的損害相對較小[11,18,24,28]。圖7為008V合金鋼淬火態(tài)與回火20 min后的-50 ℃沖擊和室溫拉伸斷口微觀形貌的SEM像。由圖可知,淬火態(tài)合金鋼的沖擊斷裂方式為準(zhǔn)解理斷裂,斷口形貌主要以解理面為主,可以觀察到典型的河流花樣(圖7a);回火處理后,斷口中的韌窩數(shù)量明顯增加(圖7b和d),其斷裂方式為韌性斷裂。當(dāng)回火時間少于20 min時,碳化物析出不充分,主要以馬氏體分解為主,有助于提高塑韌性,因而回火20 min處理的合金鋼具有較好的延伸率。回火時間延長后,雖然碳化物析出數(shù)量有所增加,但尺寸粗大的M3C碳化物數(shù)量減少,因而合金鋼的延伸率下降較少。

表3 不同熱處理條件下合金鋼的碳化物類型及尺寸

Table 3 The types, sizes of carbides in 0V, 008V and 014V steels with different heat-treatment processes

圖7 008V鋼淬火態(tài)與610 ℃回火20 min后的-50 ℃沖擊和室溫拉伸斷口形貌的SEM像

Fig.7 SEM fractographs of 008V steel quenched at 860 ℃ (a, c) and then tempered at 610 ℃ for 20 min (b, d) after Charpy impact test at -50 ℃ (a, b) and tensile test at room temperature (c, d)

(1) 不含V的0V鋼淬火時發(fā)生自回火,在晶界處會析出數(shù)量不多的M7C3型碳化物,而添加V后,V降低了C在鐵素體中的擴散能力,使淬火態(tài)008V和014V合金鋼中沒有碳化物析出;由于0V鋼中析出了碳化物,對合金鋼起到了沉淀強化效果,使得淬火態(tài)0V合金鋼的強度高于含V合金鋼,但塑韌性較低。

(2) 短時間(20 min)回火后,0V鋼中析出了M3C型碳化物,該碳化物沿著晶界析出,且尺寸較粗大(150~300 nm),而008V和014V鋼中除了在晶界處析出M3C外,還析出M2C (以及少量的M7C3),該碳化物以晶內(nèi)析出為主且尺寸較小(20~80 nm)。隨著回火時間的延長(120 min),0V鋼中的M3C以晶格重組的形式逐漸轉(zhuǎn)變成了M23C6,而含V合金鋼中的M3C將發(fā)生溶解,其中在008V鋼中將逐漸析出數(shù)量更多的M6C和M2C,而014V鋼中碳化物將全部轉(zhuǎn)變成MC。

(3) 隨著回火時間的延長,0V鋼因析出的碳化物尺寸均較大,其強度呈現(xiàn)持續(xù)下降的趨勢;而008V和014V鋼因析出了尺寸更加細小的M2C和MC等合金碳化物,起到了較強的沉淀強化效果,因此合金鋼的強度基本不變。V在提高合金鋼回火穩(wěn)定性的同時,還細化了原始奧氏體晶粒,使合金鋼的延伸率和沖擊功仍保持較高水平。

, 姜海昌

, 姜海昌

1 實驗方法

Steel

C

Ni

Mn

Mo

V

Cr

Si

S

P

Fe

0V

0.30

4.48

0.79

0.63

-

1.05

0.19

0.010

0.0080

Bal.

008V

0.27

4.01

0.65

0.65

0.08

1.02

0.20

0.006

0.0060

Bal.

014V

0.27

3.50

0.49

0.65

0.14

1.02

0.22

0.009

0.0070

Bal.

2 實驗結(jié)果

2.1 力學(xué)性能

Steel

Tempering time

Rm

MPa

Rp0.2

MPa

A

%

AKV

J

0V

WQ

2060

1444

13.3

15

10 min

1256

1109

16.6

50

20 min

1197

1046

19.6

55

40 min

1124

987

17.1

60

120 min

1088

914

19.1

70

008V

WQ

1906

1425

15.0

24

10 min

1292

1169

15.2

48

20 min

1261

1137

18.8

56

40 min

1254

1155

15.5

75

120 min

1235

1120

16.7

68

014V

WQ

1857

1479

14.7

23

10 min

1279

1199

14.3

49

20 min

1286

1183

19.8

47

40 min

1303

1204

16.8

52

120 min

1277

1201

17.6

59

2.2 淬火態(tài)合金鋼的微觀組織

2.3 回火20 min合金鋼的微觀組織

3 分析與討論

3.1 回火時間對碳化物的影響

3.2 回火時間對力學(xué)性能的影響

Steel

Quenched

Tempering for 20 min

Tempering for 120 min[18,20]

Carbide type

Size / nm

Carbide type

Size / nm

Carbide type

Size / nm*

0V

M7C3

300~450

M3C

150~300

M23C6

195

008V

-

-

M3C

150~210

M6C

35

M2C

50~80

M2C

157

M7C3

40~70

014V

-

-

M3C

150~200

MC

20

M2C

20~40

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號