分享:GH536高溫合金選區(qū)激光熔化溫度場和殘余應力的有限元模擬

文舒

摘要

計算了GH536高溫合金選區(qū)激光熔化(SLM)過程中熔池區(qū)域的溫度場變化和凝固后殘余應力分布。計算采用復合Gauss熱源研究激光光學穿透深度的影響規(guī)律,通過研究材料屬性隨溫度的變化關系實現(xiàn)粉層、熔池及固態(tài)金屬的轉(zhuǎn)化。實驗結果表明,Gauss熱源模型能夠較好地模擬SLM過程中的溫度場分布以及凝固后的殘余應力。模擬結果顯示,隨著激光功率的增大,熔池寬度、深度和長度均相應增大,凝固速率減小;隨著掃描速率增大,熔池寬度和深度減小,長度不變,凝固速率增大。計算結果表明,單層選區(qū)激光熔化的零件表面存在較大的拉應力,隨著深度增大,拉應力迅速減小轉(zhuǎn)為壓應力。

關鍵詞:

隨著航空航天工業(yè)的快速發(fā)展,基于各類構件性能提升和輕量化減重的迫切需求,使用的高溫合金構件熔點和強度不斷提高,但傳統(tǒng)的熱加工工藝不易實現(xiàn)精密成型[1]。選區(qū)激光熔化(selective laser melting,SLM)是一種鋪粉式增材制造技術,通過激光熔化層層鋪疊粉末的方法實現(xiàn)復雜形狀金屬零部件的精密成型[2,3]。在SLM過程中,能量高度集中的激光束掃掠過零部件截面區(qū)域的粉末表面,將粉末層完全熔化,形成致密的熔覆層,并層層堆疊得到零件[4]。SLM技術突破了傳統(tǒng)金屬加工成型的概念,可以有效地簡化制造工藝流程,提高材料利用率和零件設計自由度[5]。

發(fā)動機上大量使用的熱端部件多為高溫材料,在服役過程中承受高溫高壓及循環(huán)載荷,因此對構件的組織和性能均有較高的要求[6]。Wang[7]最早對GH536高溫合金SLM制備工藝進行了研究,獲得了組織致密、性能接近鍛件的樣品。但SLM過程中極大的溫度梯度和熔池凝固過程中急劇的收縮導致零件中存在很大的殘余應力,進而在組織中產(chǎn)生許多微裂紋,對部件的可靠性和裝配帶來諸多難點[8]。高溫合金熔點高、熱傳導率低、熔池附近溫度梯度較大、熱應力及殘余應力也較高,因此這種現(xiàn)象在高溫合金SLM過程中尤為明顯,亟需對SLM過程中的溫度場及冷卻后殘余應力的分布進行研究。與實驗的方法相比,使用有限元數(shù)值模擬能夠更為全面地揭示加工過程中復雜的溫度場及應力場變化,該方法已經(jīng)在SLM過程模擬中有較多的應用,有效地減小了工藝參數(shù)優(yōu)化成本。早期,Roberts等[9]以及Zhang等[10]使用有限元的方法計算SLM過程中的激光光斑附近的溫度場分布,指出過大的溫度梯度會產(chǎn)生不利影響,但并沒有對應力場進行具體計算。Hussein等[11]基于熱彈塑性理論建立了SLM過程中熱力耦合計算模型,計算了粉床熱影響區(qū)的熱應力以及殘余應力。近年來,Cheng等[12]和Papadakis等[13]則采用了簡化的有限元模型研究了掃描策略、功率等因素對溫度場和殘余應力的影響,對減小殘余應力提出了相應的優(yōu)化方法。但目前使用的有限元模型過于簡化,為了獲得更為可靠的結果,必須對熱源模型、粉末層及SLM過程中熔覆層模型變化情況進行進一步的研究。

本工作根據(jù)SLM成型過程的特點,建立了熱力耦合的有限元模型,在考慮粉末層影響的情況下,采用Gauss體熱源和生死單元技術,通過實驗結果對模型進行了優(yōu)化,計算了GH536高溫合金在單層的SLM過程中溫度分布和殘余應力的分布情況。

在SLM加工過程中,激光束及熔池的直徑約為0.1 mm,其尺寸相對于溫度場和應力場的模擬區(qū)域比較小,在模擬中忽略熔池內(nèi)部的流動和表面的氣化,僅考慮傳熱對溫度場的影響,因此其控制方程為:

式中,ρ為密度,c為比熱容,k為熱傳導率,Q為單位體積熱生成率,T為溫度,t為模擬時間。

初始條件和邊界條件分別如下[14]:

式中,T0為環(huán)境溫度,n是模型表面法向,q為激光對模型的熱輸入,hc為自然對流換熱系數(shù),σb是Stefan-Boltzmann常數(shù),εm是材料的發(fā)射率,Sn為模型表面。

SLM過程中,金屬材料經(jīng)歷固相-液相-固相的轉(zhuǎn)變,模擬中相變潛熱的因素不可忽略,商業(yè)有限元軟件通常定義材料焓H隨溫度的變化來引入相變潛熱的影響,H是密度與比熱容的乘積對時間的積分:

將熱分析得到的溫度場分布數(shù)據(jù)作為應力分析的載荷導入到力學分析模型中,實現(xiàn)溫度場與應力場的耦合計算。力學分析模型采用熱彈塑性理論,為提高計算效率,忽略材料塑性變形對熱分析的影響,即采取熱力弱耦合的方式。其應力應變關系如下式[11,15]:

式中,{ε}是總應變向量,[D]是彈性矩陣,{σ}是應力向量,{εth}是熱應變向量。

模型的熱應變根據(jù)溫度場分布和材料的熱膨脹系數(shù)計算得到[11,15]:

式中,Tref為參考溫度,αε為熱膨脹系數(shù)。

采取Mises屈服準則,Mises屈服應力(等效應力)由下式計算得到[16]:

式中,σ1、σ2和σ3分別為主應力,σequ為等效應力。

本工作中的有限元模型使用商業(yè)有限元軟件ABAQUS建立而成(圖1),其靈活的子程序接口可以有效地實現(xiàn)熱源的加載和模擬SLM過程的特征。由于SLM過程中激光束的半徑約為50 μm,而在數(shù)值模型中網(wǎng)格的尺寸需要小于光束半徑[17],為取得較好的模擬結果,模型中網(wǎng)格尺寸選取為0.05 mm×0.025 mm×0.01 mm。較小的網(wǎng)格尺寸會造成模型網(wǎng)格單元數(shù)的急劇增加,導致計算成本無法接受,因此為減少單元數(shù)必須減小模型的尺寸。Foroozmehr等[18]通過實際的模擬發(fā)現(xiàn),由于SLM過程中激光束作用時間極短,熱影響區(qū)很小,在超過一定的模型尺寸后,不同區(qū)域之間的相互影響極小,因此可以通過對一個微區(qū)的模擬來考察整個SLM過程中的溫度和應力分布特征。本工作對單層的激光成形樣品進行了模擬,模擬中粉床微區(qū)的尺寸取6 mm×0.5 mm×0.04 mm,為減小尺寸縮小對模擬結果的影響,將基板尺寸設置的相對較大,為10 mm×5 mm×2 mm。固定基板底面一個頂點3個方向上及該頂點相鄰2個邊其它2個方向上的位移,保證過程中模型不會自由移動[19]。

圖1 選區(qū)激光熔化(SLM)過程有限元模型

Fig.1 Finite element model of the selective laser melting (SLM) process

模型采用的工藝參數(shù)參考實際設備獲得[7,20],保持粉層厚度、掃描間距及光斑直徑不變,計算了多組掃描速率和激光功率條件下的模擬結果,具體參數(shù)見表1。

表1 模擬使用的工藝參數(shù)

Table 1 Process parameters for simulation

激光束照射到金屬上,首先會被一層很薄的金屬吸收,然后這部分金屬通過熱傳導等方式加熱其余部分,這一層金屬的厚度d (激光能量衰減到1/e,e為自然對數(shù)的底數(shù))即為激光對該材料的穿透深度[21]。對于致密金屬來說,d值在納米級別,數(shù)值模擬時將激光束當做面熱源處理,但在SLM過程中,激光束首先作用在粉層上,除了在粉層粗糙表面被吸收之外,還會經(jīng)過粉末顆粒間隙的多次發(fā)射被吸收,因此材料對激光的吸收率和激光對粉層的穿透深度都會有較大的增加。在本模型中綜合考慮激光能量服從Gauss分布以及激光在粉末中的衰減,假設輸入模型的激光束能量分布服從下式[22,23]:

式中,A1、A2分別為粉末和致密金屬對激光的吸收率;P1、P2分別為照射到粉末和致密金屬上的激光的功率;α表示熱源集中系數(shù);R為激光半徑;δ為激光對粉末的穿透深度,δ0為模型中粉層的厚度。該熱源模型由2部分組成,在粉層中,熱源能量輸入是一個呈指數(shù)分布的Gauss體熱源,在照射到致密金屬時將經(jīng)過粉末層衰減的激光束能量作為Gauss面熱源加載到模型中。式(8)中,鎳基合金粉末對激光的吸收率取0.64[24],致密金屬對激光的吸收率為0.257[17],激光對鎳基合金的穿透深度為80 μm[18]。

熱源驗證的樣品使用EOS 280金屬3D打印機獲得,工藝參數(shù)為:激光功率200 W,掃描速率1100 mm/s,掃描間距90 μm,層厚40 μm。

GH536高溫合金是一種Fe含量較高的鎳基高溫合金,主要由Cr和Mo元素實現(xiàn)固溶強化,具有良好的抗氧化和耐腐蝕性,熱加工和焊接性能良好,在作為SLM工藝加工材料時具有優(yōu)勢[25],其材料屬性見參考文獻[26]。

在傳熱分析時,金屬及粉末兩層采用不同的熱傳導系數(shù)和比熱容;在力學分析時,粉末層不參與計算。模型中使用一個求解獨立的狀態(tài)變量來標記粉末態(tài)到實體轉(zhuǎn)變,在達到熔點后將粉末單元轉(zhuǎn)變?yōu)橐簯B(tài)單元,在這些單元溫度低于熔點時轉(zhuǎn)變?yōu)閷嶓w狀態(tài),材料的熱分析參數(shù)隨狀態(tài)變量變化。

粉末的有效熱傳導系數(shù)由粉末的疏松率計算得到[27]:

式中,kpowder和kbulk分別為合金粉末和實體狀態(tài)下的熱導率,縮松率?為[28]:

式中,ρpowder和ρbulk分別是合金粉末和實體狀態(tài)下的密度。

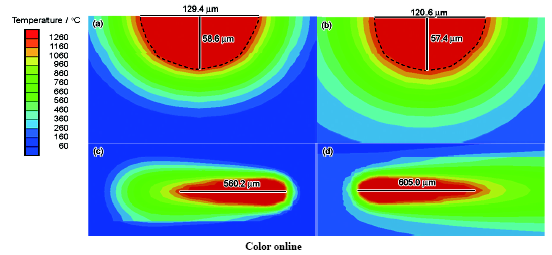

圖2顯示了SLM激光功率200 W,掃描速率1100 mm/s下GH536高溫合金熔池顯微組織的OM和SEM像。統(tǒng)計了整個視場中掃描方向垂直于觀察面的熔池的尺寸,實際熔池的平均寬度和深度分別約為125和63 μm,在此基礎上對熱源模型參數(shù)進行調(diào)整。圖3為SLM激光功率200 W,掃描速率1100 mm/s下計算得到的圖1中模型點1和點6處的溫度云圖。設置云圖的最高溫度高于合金的熔點,得到熔池的輪廓。在模擬中,熔池的形態(tài)、尺寸是由熱源模型、材料熱物屬性和模型環(huán)境熱交換共同決定的[29,30],掃描過程中熔池寬度為120~130 μm,熔池深度為57 μm,與實際的熔池尺寸符合較好,表明模型的可靠性較好。從圖3a和b所示的橫截面等溫線可以看出,在掃描過程中,由于已熔覆層范圍逐漸增大,熔池靠近已成型一側(cè)的熱導率會上升,熱傳導較快,熔池在這一側(cè)縮小并呈現(xiàn)較為規(guī)則的形狀,而另一側(cè)的粉層和基體呈現(xiàn)不同的形狀。圖3c和d是點1、6處熔池的俯視圖。由于掃描速率很快,GH536高溫合金的熱傳導較慢,熔池呈現(xiàn)細長的水滴狀,長度與寬度的比值約為5,從點1到點6的掃描過程中熔池長度增加了約8%。

圖2 SLM激光功率200 W,掃描速率1100 mm/s下GH536高溫合金熔池低倍OM和高倍SEM像

Fig.2 Low magnified OM (a) and high magnified SEM (b) images show the melt pool morphologies of GH536 superalloy treated by SLM under P=200 W and v=1100 mm/s

SLM過程中,熔池的形態(tài)、尺寸需要與工藝參數(shù)保持協(xié)調(diào),否則會導致產(chǎn)生多種缺陷。如果熔池過小,在寬度上與搭接率不匹配,則粉末可能未熔合,影響零件的致密度,深度不夠也會造成熔覆層結合強度不夠,熔池在表面張力作用下會出現(xiàn)球化效應[31];反之若熔池過大,激光能量浪費會影響成型效率,熱影響區(qū)的范圍也會擴大,引起翹曲變形[32]。激光功率和掃描速率是影響材料熔池尺寸的主要參數(shù),通過有限元計算得到熔池的輪廓,可以獲得熔池尺寸隨工藝參數(shù)變化的總體趨勢。

圖3 SLM激光功率200 W,掃描速率1100 mm/s下

Fig.3 Predicted profile temperature contours (a, b) and predicted top surface temperature contours (c, d) at node 1 (a, c) and node 6 (b, d) in

圖4是在不同的激光功率作用下圖1中模型點6處熔池的溫度云圖。圖5為熔池尺寸和長寬比隨激光功率變化曲線。可以看出,隨著激光功率的增加,熔池呈現(xiàn)明顯的擴大趨勢。圖中在較低的功率(150 W)下,熔池的寬度、深度和長度分別為103.8、51.0和414.6 μm,長寬比為4.0,在該功率下激光束勉強能夠熔化粉層,深度方向上前一熔覆層僅有很少的金屬達到熔點,同時由于熔池底部寬度較小,粉層底部有部分區(qū)域達不到熔點,模擬結束后會有少量掃描區(qū)域內(nèi)的粉末單元未能轉(zhuǎn)化為致密金屬單元。當激光功率提高到250 W時,熔池的寬度、深度和長度分別為148.9、67.8和797.1 μm,比150 W時分別增大了43.4%、33.0%和92.2%,長寬比達到了5.4,此時掃描區(qū)域的粉末得到了充分的熔化,深度方向上前一熔覆層大部分實現(xiàn)重熔,但熔池的長寬比也明顯增大。

圖4 不同激光功率下

Fig.4 Predicted profile temperature contours (a, b) and top surface temperature contours (c, d) at node 6 in

圖5 熔池尺寸和長寬比隨激光功率變化情況

Fig.5 Predicted melt pool size (a) and the ratio of length to width (b) as function of laser power

圖6是在不同的掃描速率下圖1中模型點6處熔池的溫度云圖。圖7為熔池尺寸和長寬比隨掃描速率變化曲線。可以看出,隨著掃描速率的增加,熔池的寬度和深度都有一定程度的減小,但熔池長度基本上保持不變。在較低的掃描速率(900 mm/s)下,熔池的寬度、深度和長度分別為141.5、65.8和607.9 μm,長寬比為4.3,熔池較為粗壯。當掃描速率增大到1300 mm/s,熔池的寬度、深度和長度分別為112.4、54.6和604.8 μm,分別減小了20.6%、17.0%和0.5%,相應的長寬比增大到5.4。對比激光功率和掃描速率對熔池的影響,可以發(fā)現(xiàn),較低的功率和掃描速率有利于熔池保持比較圓潤的形態(tài),提高熔池的穩(wěn)定性,反之則熔池趨向于細長。

圖6 不同掃描速率下

Fig.6 Predicted profile temperature contours (a, b) and top surface temperature contours (c, d) at node 6 in

圖7 熔池尺寸和長寬比隨掃描速率變化情況

Fig.7 Predicted melt pool size (a) and the ratio of length to width (b) as function of scanning speed

圖8是SLM功率200 W,掃描速率1100 mm/s下圖1中模型(點2、3、4和5處)溫度隨時間變化的曲線。可以看出,在激光束到達相應位置的瞬間,溫度急劇升高到2600 ℃附近,然后迅速回落,由于受到合金凝固時釋放潛熱的影響,溫度在回落到接近熔點時冷卻速率會明顯減小,各觀測點在凝固時的冷卻速率約為4.7×105 ℃/s,在熔點之上停留的時間約為0.53 ms。鎳基合金凝固時冷卻速率

由此計算得到一次枝晶間距在0.73~1.05 μm范圍內(nèi),與圖2b中的一次枝晶間距吻合較好。各點在掃描過程中除了激光直接作用時存在劇烈的溫度變化以外,在激光掃過相鄰軌跡時也會受到較強的影響,隨著激光束的靠近,相鄰軌跡溫度會迅速升高到700 ℃左右,然后隨著激光束的遠離緩慢回落;在激光束軌跡相距超過一道軌跡時,各點受到的影響迅速減小。在整個掃描過程中,各觀測點的溫度隨著熱輸入的累積會有整體上的升高,在掃描第4道時,整體溫升趨于穩(wěn)定,約為250 ℃。相鄰軌跡之間的溫升和整體溫升相當于對基體和粉層進行了預熱,有利于減少微裂紋的產(chǎn)生。

圖8 SLM功率200 W,掃描速率1100 mm/s下

Fig.8 Cyclic heating and cooling curves at the nodes 2, 3, 4 and 5 in

圖9是掃描速率為1100 mm/s時在不同功率條件下圖1中模型點3處溫度隨時間變化曲線。可以看出,隨著功率每增加50 W,最高溫度大約增加600 ℃,同時該處溫度高于熔點的時間也相應延長,但凝固時冷卻速率隨功率上升而減小。在功率為150 W時,點3處的最高溫度為1960 ℃,熔點以上停留時間為0.39 ms,凝固時冷卻速率為6.4×105 ℃/s;在較高功率(250 W)時,點3處的最高溫度達到了3182 ℃,在熔點以上停留了0.70 ms,凝固時的冷卻速率降低為3.4×105 ℃/s。

圖9 掃描速率為1100 mm/s 時不同功率下

Fig.9 Cyclic heating and cooling curves at the node 3 in

圖10是激光功率為200 W,在不同的掃描速率下圖1中模型點3處溫度隨時間變化曲線。可以看出,隨著掃描速率的增加,曲線整體向左下方偏移,最高溫度和熔點之上停留時間相應的減小,但凝固時冷卻速率反而增大。在掃描速率為900 mm/s時,該處最高溫度達到2931 ℃,熔點以上持續(xù)0.68 ms,凝固時冷卻速率為4.1×105 ℃/s;在較高掃描速率(1300 mm/s)時,點3處最高溫度減小到2309 ℃,在熔點以上停留了0.43 ms,凝固時的冷卻速率則達到5.1×105 ℃/s。

圖10 激光功率200 W 不同掃描速率下

Fig.10 Cyclic heating and cooling curves at the node 3 under P=200 W and different v

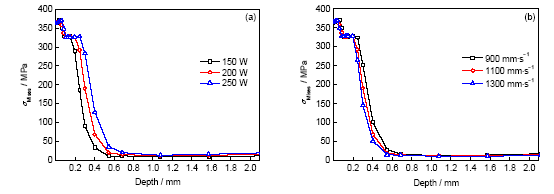

圖11是SLM功率200 W,掃描速率1100 mm/s參數(shù)下制備的應力測試塊,采用Proto-LXRD應力儀測得沉積層表面等效殘余應力為331.9 MPa。圖12為模型計算得到的不同激光功率和掃描速率下的殘余應力。可見,表面等效殘余應力約為375 MPa,均勻分布在模型表面,測量和計算結果基本符合。不同參數(shù)下的殘余應力分布情況大體一致,模型上表面等效殘余應力最大,接近材料的屈服應力,隨著深度的增加逐漸減小,該分布趨勢與Shiomi等[35]和Zaeh等[36]的結果一致。隨著激光功率增大及掃描速率的減小,熔池的熱影響區(qū)域增大,殘余應力較高的區(qū)域也增大。

圖11 SLM功率200 W,掃描速率1100 mm/s參數(shù)下制備的應力測試塊

Fig.11 Sample for stress test prepared by SLM under P=200 W and v=1100 mm/s

在SLM樣品中,激光掃描存在方向性導致殘余應力的分布也存在各向異性[37],制造過程中樣品受到底部的約束,在堆積方向(z方向)處于自由狀態(tài),殘余應力非常小,所以本工作主要討論沿著掃描方向(x方向)和垂直掃描方向(y方向)殘余應力的分布情況。圖13給出了不同SLM工藝參數(shù)下圖1中模型上表面線1路徑上x和y方向殘余應力分布情況。可以看出,在x方向上,模型表面線1上呈現(xiàn)較大的拉應力,在掃描區(qū)域內(nèi)約410 MPa,距離掃描區(qū)域超過0.2 mm后迅速減小,這與樣品中微裂紋的分布表現(xiàn)出一致性,圖2a中微裂紋出現(xiàn)在沿著熔道的方向。由于在x方向上掃描長度固定,金屬冷卻收縮量一定,所以殘余應力受到激光功率和掃描速率影響較小。在y方向上,模型表面掃描區(qū)域殘余應力約為150 MPa,在掃描區(qū)域周圍達到250 MPa。隨著激光功率的增大和掃描速率的減小,模型表面y方向殘余應力減小。

圖12 不同激光功率和掃描速率下模型計算得到的等效殘余應力σMises

Fig.12 Equivalent residual stress σMises along depth direction with different parameters of v=1100 mm/s (a) and P=200 W (b)

圖13 不同SLM工藝參數(shù)下

Fig.13 Distributions of residual stress along line 1 in

圖14是不同SLM工藝參數(shù)下圖1中模型在深度方向線2上x、y方向殘余應力分布情況。可以發(fā)現(xiàn),深度方向上模型熔覆層出現(xiàn)較大的x方向拉應力,但y方向的拉應力較小;隨著深度的增大,在0.1~0.2 mm范圍內(nèi)2個方向均出現(xiàn)較高的拉應力,然后急劇變小為反向壓應力,壓應力的峰值出現(xiàn)在0.4 mm附近,其中x、y方向壓應力峰值分別約為50和100 MPa;隨著激光功率的增加和掃描速率的減小,曲線峰值變大同時整體向右移,表明受激光影響區(qū)域擴大。

在SLM過程中,不斷重復著激光掃描加熱和冷卻的過程,根據(jù)微區(qū)殘余應力分析的結果,單層掃描過程中,淺層的堆積層總是受到較大的拉應力,其中最大的拉應力出現(xiàn)在x方向上,并且受到功率和掃描速率的影響較小,在加工過程中難以避免,從而容易產(chǎn)生裂紋,這些裂紋隨著材料的層層堆積,散布在整個零件中。隨著深度的增加,拉應力轉(zhuǎn)化為壓應力,y方向的壓應力約為x方向的2倍,而且明顯受到激光功率和掃描速率的影響,功率越高或者掃描速率越慢,壓應力越大。

如果不采取預熱工藝,SLM過程中殘余應力不可避免,尤其是表面的拉應力對零件的疲勞強度影響較大,根據(jù)模擬及實驗結果,在預知表面高殘余應力區(qū)域的深度后,可以采用機械切除的方法,將該區(qū)域去除;同時根據(jù)模擬結果,在能夠成型的前提下,采用較小的功率和較快的掃描速率可以在一定程度上減小殘余應力的影響;由于殘余應力不可避免,SLM制件必須進行去應力熱處理,殘余應力中彈性部分回復,引起尺寸變化,可以根據(jù)模擬得到的殘余應力分布趨勢留出一定余量,減小熱處理帶來的形狀變化。

圖14 不同SLM工藝參數(shù)下

Fig.14 Distributions of residual stress along line 2 in

(1) 在激光功率200 W,掃描速率1100 mm/s下得到的GH536高溫合金熔池形態(tài)與模擬得到的熔池形態(tài)符合較好,熔池形態(tài)在掃描過程中變化不大。

(2) 隨著激光功率的增大,熔池的寬度、深度和長度也增大;隨著掃描速率的增大,熔池寬度和深度增大,長度保持不變。

(3) 模型預測了掃描過程中的熱循環(huán)曲線,隨著激光功率的增大,熔池的最高溫度上升但凝固時冷卻速率降低;隨著掃描速率的增大,熔池的最高溫度下降,凝固時冷卻速率升高。

(4) 模型表面殘余應力在x方向上達到410 MPa,y方向上為150 MPa;模型掃描區(qū)域在深度為0.4 mm附近出現(xiàn)壓應力峰值,在x方向上約50 MPa,y方向上約為100 MPa。

, 陸燕玲

, 陸燕玲

1 有限元模型的建立

1.1 數(shù)學模型

1.2 有限元模型

Process parameter

Value

Unit

Powder bed thickness h

40

μm

Hatch spacing Hs

90

μm

Laser spot size D

100

μm

Scanning speed v

900, 1100, 1300

mms-1

Initial temperature T0

20

℃

Power P

150, 200, 250

W

1.3 熱源模型

1.4 材料屬性

2 結果與討論

2.1 溫度場分布

2.2 熱循環(huán)分析

2.3 殘余應力分布

3 結論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號