分享:自由落體條件下Ti-6Al-4V合金微液滴的快速凝固研究

西北工業大學應用物理系 西安 710072

摘要

在自由落體條件下實現了Ti-6Al-4V合金微液滴的深過冷與快速凝固,研究了合金的相組成、凝固組織和顯微硬度。計算出落管中不同直徑微液滴的過冷度和冷卻速率,揭示了Ti-6Al-4V合金凝固組織隨過冷度及冷卻速率的變化規律。結果表明,深過冷與快冷速的耦合作用使凝固組織不斷細化且形貌發生轉變:層片α+β→枝晶α→網籃狀α'+β→針狀α'→針狀α'+不規則β。當液滴直徑小于400 μm時,位于原始等軸β晶的晶界及晶內的針狀馬氏體α'轉化為大量連續分布且形狀不規則的次生β相,發生α'→β固態轉變。不同直徑范圍內的Ti-6Al-4V合金凝固組織的顯微硬度與組織形貌有關,“層片組織”、“ 針狀α'組織”和“針狀α'+不規則β組織”的顯微硬度隨液滴直徑的減小而增大,“網籃組織”的顯微硬度隨液滴直徑的減小而減小。其中,枝晶組織的顯微硬度可高達785 kg/mm2,是母合金硬度的2.6倍。

關鍵詞:

Ti-6Al-4V合金因具有良好的力學性能而廣泛地應用于航空、航天和醫學等領域[1,2,3,4,5],如飛機發動機葉片和結構件等。Ti-6Al-4V合金的力學性能與凝固組織中α相和β相形態和含量密切相關。近年來,為進一步開發Ti-6Al-4V合金,研究者們對其凝固組織調控開展了深入的研究。Kobryn等[6]利用激光沉積法研究了冷速對Ti-6Al-4V合金凝固組織的影響,發現柱狀晶的寬度隨冷速的增加而降低。Thijs等[7]通過選擇性激光實現Ti-6Al-4V合金粉末的凝固,發現快冷速條件是馬氏體相產生的原因且晶粒取向與局部的傳熱條件有關。Vrancken等[8]對Ti-6Al-4V合金進行了激光熱處理,發現α相晶粒的尺寸主要依賴于熱處理的溫度和冷卻速率。He等[9]發現,在臨界過冷度為93 K時,Ti-48Al-8Nb亞包晶合金凝固組織發生枝晶到胞晶的轉變。Liu等[10]研究了冷速對Ti-48Al-2Cr-2Nb合金枝晶生長的影響,發現β相主枝晶臂隨冷卻速率的不斷增大而不斷減小。Zhou等[11]利用電磁懸浮技術研究了β相枝晶生長速率與過冷度之間的關系。這些工作在鈦合金的非平衡凝固方面做出了十分有益的探索。如果進一步研究深過冷與快冷速的耦合作用對Ti-6Al-4V合金凝固過程以及力學性能的影響規律,將對Ti-6Al-4V合金從凝固規律向應用性能研究轉變向前推進一大步。

落管無容器環境可以避免容器壁的異質形核作用,從而實現合金熔體深過冷,快冷速條件能增大合金溶質元素的固溶度,減小溶質偏析[12,13,14]。Ti-6Al-4V合金凝固過程中發生馬氏體相變,相變溫度條件將顯著影響馬氏體相變過程[15,16,17],從而影響合金中馬氏體的含量和形態。深過冷與快冷速耦合可調控合金相變溫度條件,為Ti-6Al-4V合金性能的提升提供新方法。因此,本工作旨在通過落管實驗實現Ti-6Al-4V合金在自由落體條件下的快速凝固,探索深過冷和快冷速對凝固組織演變和顯微硬度變化的影響規律。

實驗所用的Ti-6Al-4V母合金由高純Ti (99.999%)、Al (99.999%)和V (99.8%)按照質量比經超高真空電弧熔煉制備而成,質量約為1.5 g。采用超高真空落管實驗裝置實現深過冷和快冷速條件下的快速凝固。將母合金裝入底部開有直徑為0.3 mm小孔的試管中,將落管真空度抽至2×10-4 Pa,再按照1∶1的比例反充高純He (99.999%)和Ar (99.999%)的混合氣體至0.1 MPa。隨后采用高頻感應熔煉裝置加熱使樣品熔化,向試管內吹入高純Ar氣使合金熔體霧化成微小液滴自由下落并且實現快速凝固。將收集到的Ti-6Al-4V合金凝固粒子進行分類鑲嵌、拋光和腐蝕,所用腐蝕劑為1∶3∶3的HF+HNO3+H2O2混合溶液。采用GX51型光學金相顯微鏡(OM)和Phenom Pro臺式掃描電子顯微鏡(SEM)觀察了合金的顯微組織,并使用Image-Pro Plus 6.0軟件對不同直徑粒子的相體積分數進行了定量計算,采用NETZSCH4型差熱掃描量熱儀(DSC)和Rigaku D/max 2500V型X射線衍射儀(XRD)對樣品進行相變和相組成分析,利用HXD-2000TMC/LCD顯微硬度計對不同直徑的粒子進行了Vickers硬度測量,加載載荷為1.96 N,保載時間為10 s。

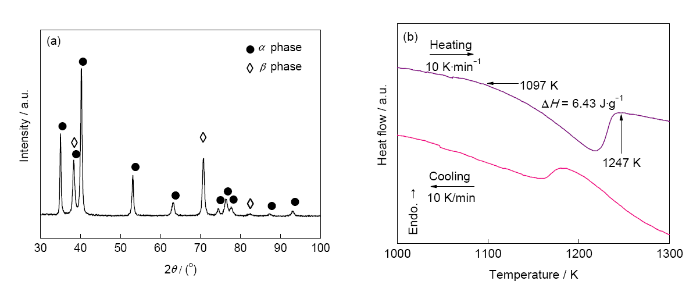

Ti-6Al-4V母合金的XRD譜如圖1a所示。由圖可見,衍射峰與純Ti的衍射峰位置基本相同,表明固溶元素Al和V以置換方式形成Ti的固溶體。Ti-6Al-4V合金的DSC結果如圖1b所示。由圖可見,合金在1097 K發生α-Ti→β-Ti轉變,在1247 K結束轉變,計算獲得Ti-6Al-4V合金的固相轉變焓ΔH=6.43 J/g。

圖1 Ti-6Al-4V母合金的XRD譜和DSC曲線

Fig.1 XRD pattern (a) and DSC curves (b) of Ti-6Al-4V master alloy (ΔH—solid phase transition enthalpy)

落管無容器環境中合金熔體以自由落體的方式運動,下落時間短暫且熔體被分散為微米和毫米量級的微液滴,可采用理論模型計算液滴凝固過程中的過冷度與冷卻速率。落管中液滴的熱輻射及其與環境氣體之間的對流是液滴凝固過程中的主要傳熱方式。在假設液滴內部的溫度梯度忽略不計且液滴下落過程中保持球形的前提下,其冷卻速率與過冷度分別由Newton冷卻模型和Lee-Ahn傳熱模型計算[18,19]。

計算液滴冷卻速率Rc:

式中,T是液滴溫度;T0是環境溫度,293.15 K;t為時間;D是液滴直徑;σ是Stefan-Boltzmann系數,5.67×10-8 W/(m2K4);h是對流換熱系數,其值與環境氣體的熱導率及D相關;ρL是合金熔體的密度;cpL是合金熔體的比熱容;ξ是合金的表面輻射系數。ρL、cpL和ξ均由純金屬的相關物理參數擬合得到。

計算液滴過冷度ΔT:

其中,Ψ (D)和Φ (TN, D)定義為:

式中,γSL是液/固界面能;TL是合金液相線溫度;TN是形核溫度;ƒ(D)是異質形核因子;kB是Boltzmann常數,1.38×10-23 J/K;?HLS是熔化焓,由純金屬的熔化焓擬合得到;Kv是動力學參量,1040 m3/s;ε和κ是與液滴密度相關的函數。

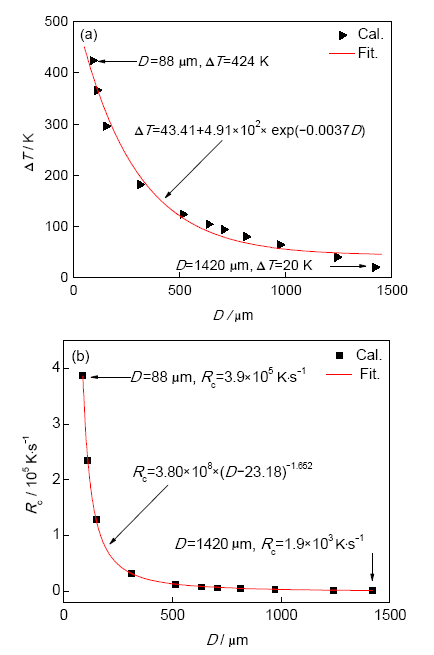

合金微液滴凝固前的過冷度與平均冷卻速率隨液滴直徑的變化關系如圖2所示。由圖可見,隨液滴直徑減小,過冷度和冷卻速率都呈指數函數增大,并且液滴直徑越小過冷度與冷卻速率增大越快。實驗獲得凝固粒子直徑范圍為88~1420 μm,冷卻速率為1.9×103~3.9×105 K/s。

圖2 Ti-6Al-4V合金微液滴過冷度與冷卻速率隨直徑變化的曲線

Fig.2 Calculated undercooling (ΔT) (a) and cooling rate (Rc) (b) of Ti-6Al-4V alloy vs droplet diameter (D) in drop tube

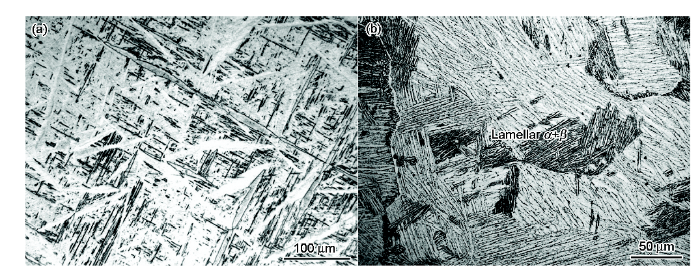

自由落體條件下,合金熔體的凝固受深過冷與快冷速共同控制,二者共同決定了合金凝固組織的相組成和形貌特征。Ti-6Al-4V母合金凝固組織為典型的馬氏體結構,如圖3a所示。直徑較大的合金微液滴凝固組織為層片狀,如圖3b和圖4a所示,α相在初生β相的晶界上形核并且向晶內生長,形成相鄰α晶大致平行、位相差小的層片狀α+β組織。

圖3 Ti-6Al-4V母合金典型凝固組織和直徑D=1330 μm合金微液滴的凝固組織

Fig.3 Solidification microstructures of Ti-6Al-4V alloy

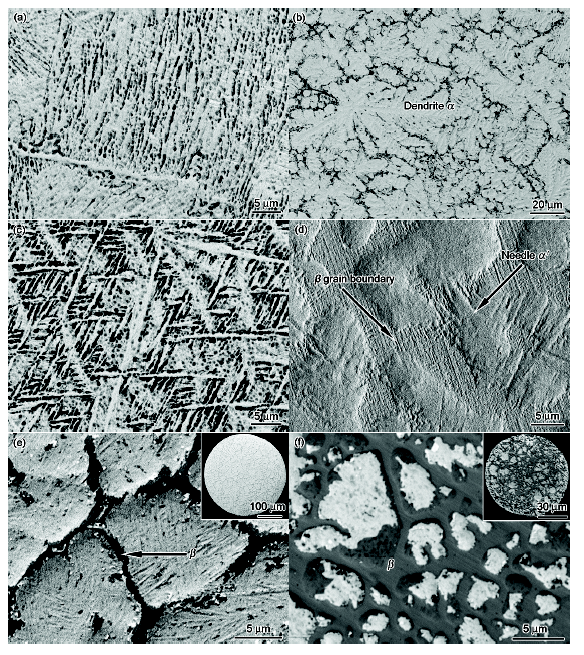

圖4 不同直徑Ti-6Al-4V合金微液滴的凝固組織

Fig.4 Solidification microstructures of Ti-6Al-4V alloy droplets (The insets in the Figs.4e and f indicate that the droplets are spherical)

上述層片組織偏析嚴重,β相聚集在原始α晶晶界處,晶內則呈現如圖4a所示的層片α相。隨著液滴直徑減小,α晶不斷細化且初生β相晶界數量不斷減少。形成這種相的原因是由于初生β相的晶界中存在大量的晶體缺陷,α相晶核在此處形成時,缺陷能將貢獻形核功,有助于α相晶核的產生[20]。同時溶質原子容易偏聚在晶界處,有利于提高形核率。初生β相的晶界上大量形成交錯的α相,使得初生β相晶界數量不斷減小。圖4b是液滴直徑為700 μm的Ti-6Al-4V合金的凝固組織。可見,其組織是由大量細小的α枝晶組成,β相富集在α晶晶粒間。該粒子凝固前過冷度約為94 K、冷卻速率約為5.7×103 K/s。快冷速導致熔體凝固沒有發生β→α固態轉變,而直接形成α枝晶[21]。由于微重力以及無容器條件抑制了異質形核,α相具有大量的形核點,因此形成的枝晶尺寸較小。

直徑為600 μm的Ti-6Al-4V合金微液滴的凝固組織如圖4c所示。可見初生相β晶粒邊界不明顯,晶內馬氏體之間相互交錯排列,形成網籃狀組織[22]。β相以9.3×103 K/s的速率冷卻到低溫區,一方面大量的初生β相保留下來,另一方面大量α'相在β晶界上生成,使β晶界被不同程度地破壞,難以觀測到β晶界。同時由于溶質截留效應,無宏觀偏析,因此形成的馬氏體分布十分均勻。圖4d是直徑為515 μm時Ti-6Al-4V合金微液滴的凝固微觀組織。發現原始等軸β晶粒的晶界和晶內已經完全轉變為針狀馬氏體α',β相含量幾乎為0。隨液滴直徑進一步減小,次生β在原初生β晶界上形核并且不斷生成,形成了連續且形狀不規則的β相[23],如圖4e和f所示。

Ti-6Al-4V作為一種典型的α+β型鈦合金,相的含量顯著影響其力學性質。當凝固溫度低于固相轉變點溫度時,合金可發生β相到α相或α'相的固態轉變[22]。深過冷條件下熔體凝固發生再輝,瞬間釋放的結晶潛熱能夠升高合金的溫度,從而抑制β→α/α'轉變;同時快冷速能有效降低合金溫度,從而促進β→α/α'轉變。從圖2結果可知,自由落體條件下Ti-6Al-4V合金微液滴的過冷度與冷卻速率均隨直徑減小而呈指數函數增大,且二者對合金凝固的作用均表現為結晶潛熱對β→α/α'轉變的抑制作用與大冷速對β→α/α'轉變的促進作用。這樣的耦合作用使得落管中Ti-6Al-4V合金的凝固行為十分復雜。

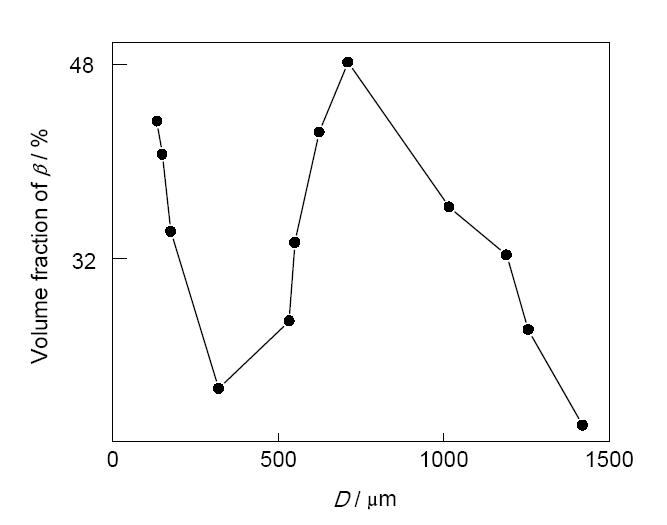

Ti-6Al-4V合金中β相含量與液滴直徑的關系如圖5所示,可將其凝固行為劃分為3個階段:(1) 液滴D=700~1420 μm,初始階段熔體過冷度較小,結晶潛熱對β→α轉變的抑制作用不明顯。但當液滴直徑減小、過冷度增大,結晶潛熱對β→α轉變抑制作用開始顯現,凝固組織中β含量不斷增大;(2) 液滴D=400~700 μm,隨著直徑減小,冷卻速率Rc由103 K/s增大到104 K/s,此時大冷速對β→α'轉變的促進作用大于結晶潛熱的抑制作用。隨著直徑減小,原始β晶粒明顯細化,形成等軸晶,β相含量不斷減小直至為0。馬氏體α'隨液滴直徑減小不斷細化,在原始β晶粒的邊界和內部大量地生成;(3) 液滴D小于400 μm時,結晶潛熱的抑制作用超過了大冷速的促進作用。凝固組織表現為大量連續且形狀不規則的β相沿著原始β晶的晶界產生。因此,自由落體快速凝固條件下,深過冷和快冷速的耦合作用能有效地調控Ti-6Al-4V合金的組織。

圖5 Ti-6Al-4V合金β相含量與液滴直徑的關系

Fig.5 The volume fraction of β phase of Ti-6Al-4V alloy vs droplet diameter

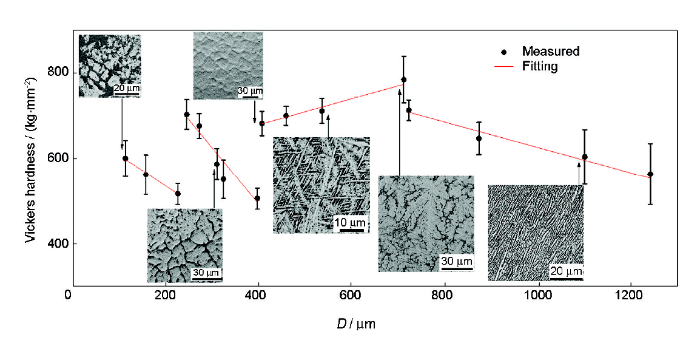

為研究落管無容器快速凝固對合金力學性能的影響,研究了Ti-6Al-4V合金的顯微硬度與合金液滴直徑之間的關系,如圖6所示。同時測定母合金組織的顯微硬度為300 kg/mm2。液滴D=88~1420 μm,Ti-6Al-4V合金顯微硬度變化范圍為506~785 kg/mm2。落管無容器環境可避免容器壁的異質形核作用,使合金熔體易達到深過冷狀態。而過冷度的增大導致了形核率的增大,促使熔體內部大量形核,凝固組織發生細化,因此各直徑粒子的顯微硬度均高于母合金硬度。

不同直徑范圍的Ti-6Al-4V合金微液滴具有迥異的凝固組織特征,直接導致其顯微硬度的大小和變化趨勢差異。D=700~1420 μm的合金微液滴,其層片狀α+β凝固組織相較于母合金顯微硬度顯著增大。由于溶質偏析作用,組織不同區域的β相含量存在差異。D=1242 μm的合金微液滴,測得富含β相的轉變凝固組織硬度為601 kg/mm2,而含β相較少的轉變凝固組織硬度為563 kg/mm2。β相分布在α相晶界間,晶間β相的含量可表征α相晶界數量。凝固組織中晶間β相含量越高,α相晶界數量越多,合金的硬度越大。隨著粒徑減小,層片組織中晶間β相含量不斷增大,顯微硬度隨之增大,顯示晶間β相含量與硬度呈正相關關系。D=711 μm的合金微液滴,其凝固組織由α枝晶構成,顯微硬度最大為785 kg/mm2。直徑再減小,枝晶組織轉變為網籃組織。β相逐漸向針狀馬氏體轉化,β相含量隨液滴直徑減小,網籃結構隨之破壞。合金的顯微硬度隨著β相含量的降低而減小。

隨直徑進一步減小,次生β相在原初生β相晶界上產生,不規則的軟β相顯著降低了組織的顯微硬度,其大小發生突變。此時初生β相的晶內是完全的針狀α'相,晶界上存在少量β相,合金的顯微硬度隨粒徑變化趨勢受β相含量影響較小。因此該階段合金硬度主要受組織細化影響:隨著直徑不斷減小,硬度不斷增大。D小于200 μm時,原始β晶內開始產生大量不規則β相,合金的硬度值驟降。β相減小位錯密度和α'相晶界數量反而造成合金顯微硬度的減小,從而減弱了組織細化對合金硬度的增強作用,使得該組織的硬度整體偏小。

熱處理及熱氫處理等多種手段可以改善合金組織形貌,從而提高合金的力學性能。Hrabe等[24]采用選擇性電子束熔煉Ti-6Al-4V合金,得到的凝固組織最大Vickers硬度為379.2 kg/mm2 ;Wu等[25]使用激光對Ti-6Al-4V合金進行熱處理,加熱溫度為500 ℃時得到最大Vickers硬度為424.8 kg/mm2;王亮等[26]在熱氫處理的基礎上提出了液態置氫的方法,發現氫細化了TC21合金的晶粒,經氫細化后的合金顯微硬度最大為402 kg/mm2 。本工作采用自由落體實驗制備的Ti-6Al-4V合金的顯微硬度為506~785 kg/mm2,這些直接凝固得到合金的顯微硬度比文獻報道經熱處理后合金的顯微硬度高1倍左右,表明深過冷與快冷速耦合改變常規凝固組織可顯著提高Ti-6Al-4V合金的顯微硬度。

可見,Ti-6Al-4V合金的硬度主要受組織特征控制,表現為層片組織和網籃組織能有效提高合金的顯微硬度,枝晶組織對合金硬度增強作用最大。α晶粒間β相含量升高可增大合金硬度,而不規則形態的β相會降低合金硬度。

圖6 Ti-6Al-4V合金微液滴凝固組織顯微硬度與直徑的關系

Fig.6 Microhardness of Ti-6Al-4V alloy vs droplet diameter (Insets show microstructures of Ti-6Al-4V alloy with different diameters)

(1) 計算了自由落體Ti-6Al-4V合金微液滴的冷速與過冷度,冷速范圍為1.9×103~3.9×105 K/s,最大過冷度為424 K。在深過冷與快冷速的耦合作用下,隨液滴直徑減小,Ti-6Al-4V合金中初生β相晶粒不斷細化,同時發生“層片α+β→枝晶α→網籃狀α'+β→針狀α'→針狀α'+不規則β ”的組織演變。

(2) 快冷速對β→α/α'轉變具有促進作用,過冷引起的結晶潛熱釋放對β→α/α'轉變具有抑制作用,表現為在合金液滴直徑小于400 μm時,β相含量隨液滴直徑減小發生α'→β轉變。

(3) 落管無容器環境中Ti-6Al-4V合金微液滴D=88~1420 μm,顯微硬度變化范圍為506~785 kg/mm2,是母合金硬度的1~2倍。對于同一種組織,α晶粒間β相含量升高可增大合金硬度,不規則β相的出現會降低合金硬度;微觀組織對Ti-6Al-4V合金顯微硬度增強作用次序為:枝晶>網籃>層片。

1 實驗方法

2 實驗結果與討論

2.1 合金相組成和相變分析

2.2 冷卻速率與過冷度計算

2.3 快速凝固微觀組織

(The α phase is lighter and the β phase is darker)(a) master alloy (b) D=1330 μm droplets, ΔT=30 K, Rc =2.1×103 K/s

(a) D=790 μm, ΔT=65 K, Rc=5.0×103 K/s (b) D=700 μm, ΔT=94 K, Rc=5.7×103 K/s

(c) D=600 μm, ΔT=110 K, Rc=9.3×103 K/s (d) D=515 μm, ΔT=124 K, Rc=9.0×103 K/s

(e) D=330 μm, ΔT=174 K, Rc=2.4×104 K/s (f) D=88 μm, ΔT=424 K, Rc=3.9×105 K/s

2.4 顯微硬度分析

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號