分享:加熱過程中H2O(g)對55SiCr彈簧鋼脫碳的影響

摘要

設計了氣氛混合裝置,控制爐氣成分以及H2O(g)含量,利用真空管式加熱爐對彈簧鋼鑄坯試樣進行加熱保溫。采用激光多點共聚焦顯微鏡研究了混合氣氛下H2O(g)對彈簧鋼表面脫碳的影響。結果表明,試樣總脫碳層厚度隨溫度升高而增加;混合氣氛下,650 ℃出現輕微鐵素體脫碳,700~950 ℃有明顯鐵素體脫碳層,850 ℃為鐵素體脫碳峰值溫度,與空氣條件相比,表面鐵素體脫碳更加嚴重,脫碳開始溫度有所降低。低溫區表面脫碳的發生與C濃度梯度驅動下珠光體片層中滲碳體的溶解有關,鐵素體脫碳層晶粒形態呈現為尺寸細小、無明顯取向。H2O(g)破壞防止脫碳的保護機制,對試樣脫碳程度的加深有重要作用。

關鍵詞:

彈簧鋼是國民經濟建設的重要鋼種之一,承受高頻往復壓縮運動,工作環境極其惡劣,故對其表面質量要求很高。鋼在加熱或熱軋過程中與環境中氧化性氣氛接觸,會發生脫碳反應導致材料基體中C原子流失,改變表面組織結構,產生微米級鐵素體脫碳(ferrite decarburization)層或脫碳鐵素體與基體相共存的部分脫碳(partial decarburization)層[1]。彈簧鋼表面發生脫碳行為后會對材料性能產生影響,最明顯的表現是硬度下降、表面質量不均勻,導致高品質彈簧鋼的疲勞強度降低,其中鐵素體脫碳的影響最為惡劣[2,3]。疲勞是彈簧鋼的主要失效方式之一,有研究[4]表明,表面脫碳層厚度達到0.1 mm左右時鋼的疲勞壽命至少降低了50%。另外,鋼在淬火后還容易在表面脫碳區域產生宏觀裂紋,導致材料失效。由于脫碳行為對材料表面組織和性能的影響很惡劣,因此生產加工中防止材料脫碳對高品質彈簧鋼非常重要。目前在實際生產中軋前加熱爐內,主要是通過優化加熱曲線、控制爐內殘氧量或者使用隔絕涂層來降低鋼坯加熱階段表面脫碳程度。

大量關于空氣條件下加熱溫度、保溫時間以及冷卻速率對表面脫碳影響的研究[5,6,7,8,9,10,11,12]認為:表面脫碳層隨加熱溫度的升高而增厚,脫碳層厚度與保溫時間的平方根呈正比,與保溫時間相比,加熱溫度對脫碳層的影響更為顯著,適當提高加熱速率或冷卻速率均可以減少升降溫過程中鋼表面C的流失。關于混合氣氛條件下O2、CO2、CO等對表面脫碳影響的研究[13,14,15]表明:氣氛氧化性、氣氛碳勢均與脫碳過程有密切關聯,適當降低氣氛氧化性和提高氣氛碳勢有助于緩和鋼表面的脫碳行為。而加熱爐爐氣中H2O(g)含量對鋼表面脫碳行為也有重要影響[16]。目前,關于含有H2O(g)的混合氣氛對表面脫碳影響的研究較少。研究[17]認為,試樣于700 ℃下分別在干濕空氣中長時間加熱,H2O(g)體積分數為1%~2%時鋼脫碳層厚度小于干空氣時。也有研究[18]認為,氣氛中增加H2O(g)時可使鋼中鐵素體脫碳層厚度增加。本工作研究了兩相區附近,混合氣氛中H2O(g)對彈簧鋼55SiCr表面脫碳的影響。

實驗材料取自55SiCr彈簧鋼連鑄坯,主要化學成分(質量分數,%)為:C 0.51~0.59,Si 1.30~1.60,Mn 0.60~0.80,Cr 0.60~0.80,Al 0.03,Ti 0.005,Fe余量。將其切割為尺寸15 mm×15 mm×15 mm的小試樣若干,將試樣表面用砂紙打磨至200號,去除初始表面污漬、氧化層及脫碳層,露出金屬光澤。原始試樣主要為珠光體組織,根據GB/T 6394-2017測定得到珠光體團(pearlite nodules)的平均晶粒半徑為23.55 µm。借助SK-1200℃系列真空管式加熱爐,將試樣于真空環境中加熱至實驗溫度,在混合氣氛條件下保溫一定時間。保溫結束后開爐取樣,空冷至室溫。具體的實驗條件見表1。其中,混合氣氛模擬實際生產中步進加熱爐內氣氛,由高壓氣體N2、CO2、O2按一定比例(體積分數)混合得到:(15%~20%)CO2+(2%~4%)O2+余量N2,爐內每1.7 min換氣一次。入爐前混合氣氛通過濾水裝置控制H2O(g)的含量。混合氣氛成分控制裝置示意圖見圖1。

圖1 氣氛控制裝置示意圖

Fig.1 Schematic of equipment on controlling gas component (PLC—programmable logic controller)

表1 表面脫碳實驗研究條件

Table 1 Experiment conditions of surface decarburization

將完成加熱處理的試樣沿截面切開,制成金相試樣,用4% (體積分數)硝酸酒精溶液侵蝕,用OLS4100激光多點共聚焦顯微鏡觀察脫碳層組織形貌,并按照國家標準GB/T 224-2008《鋼的脫碳層深度測定法》,避開角部及表面缺陷,尋找最深的、較為均勻的脫碳區顯微視場,隨機選取5個位置進行測量,取其平均值作為試樣鐵素體脫碳層以及總脫碳層深度。

當實驗氣氛中H2O(g)含量為5.77 g/m3、保溫時間為30 min時(No.1)不同溫度下55SiCr彈簧鋼的脫碳層組織如圖2所示。可以看出,溫度為600 ℃時鋼坯表面無脫碳層(圖2a);650 ℃時試樣邊界出現特別薄的斷斷續續的較為白亮區域,與基體組織界線分明(圖2b)。隨著溫度升高表面脫碳程度加劇,如圖2c所示,在700 ℃時亮白區域明顯增大,此時脫碳層連續存在但厚度不均勻,呈現“小顆粒”形態。當溫度進一步升高至750~950 ℃時,鐵素體脫碳層迅速增厚且均勻連續,呈現較為穩定的粗大柱狀晶形貌,具有很強的方向性,貫穿整個鐵素體脫碳層,部分脫碳層區域則呈現為條塊狀邊界鐵素體與基體組織混合并存的形貌,如圖2d~h所示。

圖2 H2O(g)含量為5.77 g/m3、保溫時間為30 min時(No.1)不同溫度下55SiCr彈簧鋼的脫碳層組織

Fig.2 Microstructures of surface decarburization on 55SiCr spring steel with 5.77 g/m3 H2O(g) (No.1) at 600 ℃ (a), 650 ℃ (b), 700 ℃ (c), 750 ℃ (d), 800 ℃ (e), 850 ℃ (f), 900 ℃ (g) and 950 ℃ (h) for 30 min

混合氣氛和空氣氣氛保溫30 min時(No.1和No.2)加熱溫度對表面脫碳層厚度的影響曲線如圖3所示。可以看出,混合氣氛下,整個實驗溫度范圍內,兩相區溫度下鐵素體脫碳最為嚴重,850 ℃時達到峰值;總脫碳層厚度隨著溫度的升高持續增大。空氣條件下,700 ℃保溫時試樣幾乎沒有發生脫碳;鐵素體脫碳層于850 ℃時達到峰值。混合氣氛下試樣表面脫碳程度整體上較空氣氣氛下更為嚴重。

圖3 不同氣氛下保溫30 min時55SiCr彈簧鋼脫碳層厚度隨溫度變化

Fig.3 Decarburization layer thicknesses of 55SiCr spring steel varies with temperature when holding 30 min in different atmosphere

通常認為脫碳行為的控速環節為固相中C原子擴散,常用Fick定律描述[2,19,20]。隨加熱溫度的升高,C原子擴散系數增大,擴散速率加快,鋼坯總脫碳層厚度不斷增加。鐵素體脫碳主要發生在兩相區內,受相變行為影響。當加熱溫度為750~950 ℃時,隨著脫碳進行,表面C含量低于初始C濃度,組織平衡態被打破。體系要重新平衡,必然有新的鐵素體析出,其優先在奧氏體晶界或未轉變鐵素體表面優先生長。但C的流失不斷進行,體系不斷通過奧氏體向鐵素體相變的方式尋求平衡,最終形成厚度均勻的鐵素體脫碳組織。晶粒的長大與擴散有關,垂直于脫碳表面的C原子擴散方向成為鐵素體生長的優勢方向,鐵素體脫碳層晶粒呈現為粗大柱狀晶形貌。由于鐵素體中C濃度較小,可忽略濃度起伏對C擴散系數的影響,雖然溫度升高時鐵素體中C擴散更快,但會使相圖中鐵素體區C濃度范圍變窄。再者,鋼在900 ℃左右其氧化速率急速提升,大量燒損鐵素體脫碳層[17,21]。諸多因素的綜合作用下,無論是混合氣氛還是空氣條件,試樣在850 ℃時鐵素體脫碳層厚度均出現峰值。

對比混合氣氛與空氣條件下鐵素體脫碳層厚度隨溫度的變化曲線,所呈現規律基本一致。氣氛成分的變化并不影響脫碳層厚度隨溫度的變化規律,主要影響表面脫碳的嚴重程度。一般認為,空氣條件下鐵素體脫碳在兩相區下限溫度保溫時開始出現,低于該溫度時試樣不發生脫碳[10,12,22]。本工作研究結果同樣顯示,空氣條件下,試樣在700 ℃保溫30 min時基本不發生表面脫碳。而混合氣氛下有所不同,試樣在650 ℃保溫30 min時出現少量與基體界線分明的亮白色脫碳薄層,700 ℃時已出現厚度為20~30 μm的鐵素體脫碳層。利用Thermal-Calc軟件計算得到Ac1 (Ac1為緩慢升溫過程中奧氏體化開始溫度)為749 ℃;采用膨脹法測定55SiCr彈簧鋼的Ac1,結果則為760 ℃。可見,實測值與計算值相差不大。即材料基體組織還未進行奧氏體轉變時便已產生鐵素體脫碳。

通常認為加熱爐內主要的脫碳氣氛為H2O(g)、CO2和O2,其中H2O(g)脫碳能力最強[16]。為了得到更明顯的實驗結果,延長保溫時間至60 min,同時提高H2O(g)含量。圖4a為H2O(g)含量為12.09 g/m3的混合氣氛中(No.3)脫碳層組織,圖4b為H2O(g)含量為12.09 g/m3時N2氣氛中(No.4)脫碳組織。可以看到,在同等H2O(g)含量下,混合氣氛與純N2時55SiCr彈簧鋼脫碳層均呈現為不連續的輕微鐵素體脫碳。對脫碳層厚度進行測量,得到圖4a中鐵素體脫碳層厚度約為13 μm,圖4b中鐵素體脫碳層厚度約為16 μm,二者相差不大。

圖4 H2O(g)含量為12.09 g/m3不同氣氛下650 ℃保溫60 min時(No.3和No.4) 55SiCr彈簧鋼的脫碳組織

Fig.4 Microstructures of surface decarburization on 55SiCr spring steel with 12.09 g/m3 H2O(g) at 650 ℃ for 60 min (No.3 and No.4) in mixed atmosphere (a) and pure nitrogen (b)

本工作中選用的冷卻方式是空冷,試樣在冷卻過程中與空氣充分接觸,期間可能會產生脫碳,干擾實驗結果。為充分考慮試樣在大氣環境冷卻過程中的脫碳行為,選擇鐵素體脫碳較為敏感的溫度,即峰值溫度(850 ℃)進行加熱,N2保護下保溫15 min (No.5)保證試樣均熱、加熱過程中不脫碳,之后置于空氣中自然冷卻,得到的脫碳層組織見圖5。850 ℃為本研究溫度范圍內鐵素體脫碳發生的最敏感溫度,此溫度下空冷得到的試樣邊緣發生輕微的部分脫碳,厚度約為9 μm,無鐵素體脫碳層,說明本工作中對空冷過程中試樣脫碳引起的鐵素體脫碳層厚度的增加可以忽略不計。

圖5 純N2保護下在850 ℃保溫15 min時(No.5) 55SiCr彈簧鋼的脫碳組織

Fig.5 Microstructure of surface decarburization on 55SiCr spring steel at 850 ℃ for 15 min with pure nitrogen protection (No.5)

可見,650 ℃時試樣表面鐵素體脫碳開始發生,以及混合氣氛條件下表面脫碳程度加重,說明氣氛中的H2O(g)起到十分重要的作用。

一般來說,低溫度區間(650 ℃~Ac1)試樣不發生脫碳有2個主要原因:低溫下氧化層中Fe3O4和Fe2O3含量較多,足夠致密緊實,對基體起保護作用;溫度越低,C原子擴散系數越小,擴散發生比較困難。但H2O(g)的存在會破環低溫氧化層的保護機制,這為試樣在接近Ac1的低溫區發生脫碳提供了可能。已有較多文獻對Ac1以上溫度區間脫碳層的形成機制進行了探討,本工作針對650 ℃~Ac1區間的脫碳層形成進行討論。

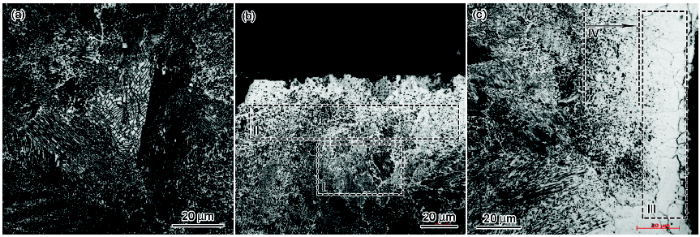

該溫度區間,試樣基體組織為珠光體團以及很少量的先共析相,整個組織可以看作是鐵素體基體上均勻分布著大量密集線條狀滲碳體,如圖6a所示。脫碳層的形成與這些鐵素體基體上滲碳體的溶解有關。在700 ℃下保溫,隨著時間延長,在C濃度梯度驅動下,珠光體團中的滲碳體開始溶解并通過鐵素體基體向表面擴散以補充C。與晶界擴散類似,首先是靠近珠光體團邊界的滲碳體發生溶解,珠光體區域(pearlite colony)由外向內收縮,如圖6b中區域I所示,珠光體區域周圍網絡狀分布的鐵素體與試樣心部先共析相明顯不同。與此同時,該路徑的C擴散阻力也會不斷變大。這時另一種C擴散逐漸占據主導地位,即珠光體區域內靠近脫碳表面一側鐵素體片層間的滲碳體開始溶解。因為線條狀分布的滲碳體不斷發生溶解,線條開始斷裂,出現短劃線與點狀形態的分布,如圖6b中區域II所示。最終,滲碳體完全溶解的區域形成鐵素體脫碳區,如圖6c中區域III所示。

圖6 H2O(g)含量為5.77 g/m3混合氣氛下700 ℃保溫60 min時55SiCr彈簧鋼不同位置的顯微組織

Fig.6 Microstructures of different positions on 55SiCr spring steel decarburized with 5.77 g/m3 H2O(g) at 700 ℃ for 60 min in mixed atmosphere

700 ℃左右保溫也是一種滲碳體等溫球化處理過程,滲碳體中C原子與周圍固溶體的C原子處于動態平衡狀態,這種平衡與滲碳體的曲率半徑有關。滲碳體的尖角、位錯、亞晶界等附近的固溶體C濃度高,其C原子會向平直部位沉積并析出,最后形成曲率半徑相近的球狀碳化物。但在脫碳層,存在較為宏觀的、有固定方向的C濃度場,這使得滲碳體在平直部位無法正常沉積析出,并且加速了滲碳體在曲率半徑較小部位的溶解和斷裂。珠光體片層越細,滲碳體更容易破碎,脫碳區域殘留的碳化物顆粒越多。低溫時碳化物徹底溶解消失比較困難,一定時間段內,這些殘留顆粒會影響鐵素體晶界的遷移。

低溫區試樣表面脫碳層C濃度場的演變可通過圖7說明。本實驗混合氣氛下試樣出現鐵素體脫碳層,說明實際表面平衡C濃度小于該溫度下鐵素體飽和C濃度。如圖7a所示,假設試樣初始C濃度為C0,在溫度T (650 ℃<T < Ac1)下保溫,鐵素體飽和C濃度為Cα/cem,表面平衡C濃度為Cs (Cs<Cα/cem)。保溫開始后,脫碳表面與氧化性介質接觸后發生化學反應,反應界面C濃度快速降低,在試樣表層很淺的范圍內形成一個濃度梯度,如圖7b中曲線1所示。試樣表面的失碳打破了附近組織的相平衡狀態,表層滲碳體溶解,C原子向表面擴散,隨保溫時間延長,表層部分區域滲碳體完全溶解,而更深層的滲碳體陸續開始溶解,形成圖7b中曲線2所示C濃度分布。

圖7 低溫區表面脫碳機制示意圖

Fig.7 Schematics of surface decarburization mechanism in low temperature region

與α+γ兩相區的脫碳層形貌特征相比,低溫區脫碳層形貌有所不同,這與脫碳機制差異相關。α+γ兩相區所形成的鐵素體脫碳層中晶粒呈現很強的方向性,晶粒粗大,垂直于脫碳表面,與C原子擴散方向平行,如圖2f所示;另外,由于相變的進行,α+γ兩相區鐵素體脫碳層與基體組織間C濃度發生突變,陡然提升。而低溫區所形成的鐵素體脫碳層晶粒尺寸細小,如圖6c中區域III所示;并且鐵素體脫碳層與基體間C濃度的過渡比較平緩,如圖6c中區域IV所示,箭頭指向為C濃度降低的方向。對此可以做如下解釋:雖然伴隨低溫區脫碳過程,α-Fe與滲碳體相界面不斷發生相變,包括滲碳體的溶解與α-Fe的形核或長大,但考慮到該溫度下基體組織為鐵素體與滲碳體相間的片層結構,珠光體擁有更多的界面以供鐵素體形核;晶粒長大與影響晶界活動性的晶界擴散系數相關,晶界擴散系數隨溫度的升高成指數關系;相比于α+γ兩相區,該條件下溫度較低,晶界活動性弱。諸多因素作用下,晶粒不容易長大,多呈現為尺寸細小、無明顯取向。另外,受珠光體團內部結構特征和低溫下原子活性不高的影響,脫碳過程中處于滲碳體半溶解狀態的區域寬泛,溶解進程不一,使得鐵素體脫碳層與基體間C濃度變化比較平緩。

作為材料表面脫碳模型的外邊界條件,環境氣氛主要通過2個途徑影響脫碳過程:氣氛參與邊界的脫碳反應,強氧化性氣氛降低氣/固界面平衡C濃度,即氣氛碳勢,有利于脫碳進行;材料表面致密的氧化層可以作為保護機制防止材料表面脫碳,而氣氛成分的變化會影響氧化層的性質,進而影響脫碳過程。

假設擴散問題為一維無限大介質中的非穩態擴散,考慮脫碳問題的邊界條件,通常用Fick定律的誤差函數典型解來描述該實際問題[8,14]:

式中,Cx為C濃度,x為脫碳前沿距離材料表面的厚度,D為擴散系數。式中Cx取值鐵素體脫碳區上限C濃度,則求得的x值為鐵素體脫碳層厚度。Cs越小則式(1)左端項數值越大,對應的x越大。理論上Cs與氣氛氧化性密切相關,即氣氛氧化性的增強會降低界面平衡C濃度,進而增加試樣表面鐵素體脫碳層厚度。

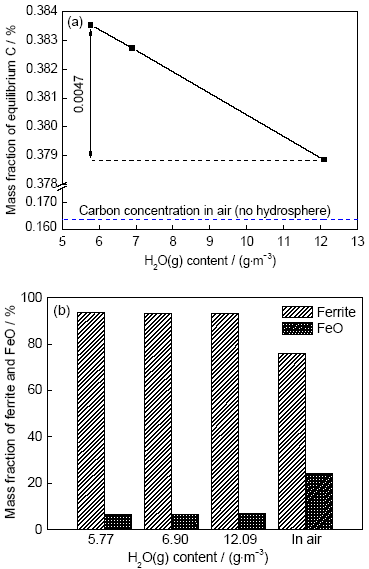

實際情況下Cs的計算比較復雜,涉及氣/固界面化學反應邊界層。但Cs與氣氛氧化性相關,通過一定條件下各氣氛與鋼在理想狀態下的反應程度來判定氧化性強弱,進而可以分析實際情況中H2O(g)對Cs的作用規律。為討論H2O(g)對Cs的影響,設計簡單模型。假設若干摩爾混合氣氛和空氣分別與1 g尺寸足夠細小的鋼粉在650 ℃下充分反應,其中混合氣氛中H2O(g)含量分別為5.77、6.90和12.09 g/m3,計算反應平衡后鋼中C原子濃度以及固相產物分布比例,結果如圖8所示。

圖8 0.001 mol氣氛時的平衡C濃度和0.01 mol氣氛時的固相產物分布

Fig.8 Equilibrium C concentration in 0.001 mol mixed atmosphere (a) and distribution of solid phase products in 0.01 mol mixed atmosphere (b)

圖8a中實線顯示的是0.001 mol混合氣氛與1 g鋼粉反應后,平衡C濃度隨H2O(g)含量的變化,虛線顯示的是0.001 mol大氣氣氛(無H2O(g))與鋼反應后的平衡C濃度。隨著混合氣氛中H2O(g)的增多,平衡C濃度呈線性減少,但變化幅度很小。混合氣氛條件下平衡C濃度始終是大氣環境下平衡C濃度的2倍以上。提高氣氛摩爾數至0.01 mol,令不同氣氛與1 g鋼粉反應,各條件下平衡后C濃度均幾乎為0,此時的固相產物相對含量如圖8b所示。可以看到,4種條件下鋼中滲碳體均消耗殆盡,改變混合氣氛中H2O(g)含量對于各固相產物含量影響不大。大氣氣氛下固相產物中深度氧化相(FeO)含量遠大于混合氣氛條件,約4倍左右。由以上簡單模型的計算結果可以得到,H2O(g)含量的增加使混合氣氛氧化性增強,但依舊遠不及大氣環境的氧化性。同樣,王猛[22]對H2O(g)、CO2和O2參與的脫碳反應Gibbs自由能進行了理論計算,結果顯示,H2O(g)脫碳反應和CO2脫碳反應的熱力學趨勢均明顯小于O2脫碳反應。因此,可以推斷出在本研究中混合氣氛條件下的氣/固界面平衡C濃度并不小于試樣在大氣環境條件下時;H2O(g)增強混合氣氛氧化性、改變反應界面Cs不是造成表面脫碳加劇的主要因素。

考慮H2O(g)對脫碳保護機制的影響。氧化與脫碳同時發生,600~800 ℃下生成的氧化層足夠致密緊實,氧化性氣氛很難滲透,可以有效防止表面脫碳,而H2O(g)的存在可以改變氧化層結構、提高滲透性、破壞保護機制[17,23~27]。當沒有致密氧化層保護時,基體C原子的最快脫碳路徑為脫碳表面的法線方向;而當致密氧化層覆蓋試樣表面隔絕氧化性氣氛時,C原子脫碳路徑與脫碳表面的法線方向呈一定傾角,指向致密氧化層的邊緣,使擴散距離增加[28]。混合氣氛中H2O(g)的存在增加氧化層孔隙率,為氧化介質創造直達基體表面的短路通道。這將破壞致密氧化層的連續性,有利于表面脫碳發生。隨著保溫時間延長,脫碳層厚度增加,H2O(g)破壞氧化層致密度對脫碳路徑的影響將逐漸減小。

(1) 55SiCr彈簧鋼總脫碳層厚度隨溫度升高而增加;混合氣氛下,650 ℃出現輕微鐵素體脫碳,700~950 ℃有明顯鐵素體脫碳層,850 ℃為鐵素體脫碳峰值溫度;與空氣條件相比,混合氣氛時表面鐵素體脫碳更加嚴重,脫碳開始溫度有所降低。

(2) 低溫區表面脫碳的發生與C濃度梯度驅動下珠光體片層中滲碳體的溶解有關。隨時間延長,脫碳程度加深,珠光體區域開始收縮,線條狀滲碳體逐漸溶解,呈現短劃線、點形態,最終形成鐵素體脫碳層;鐵素體脫碳層晶粒形態與α+γ兩相區時不同,呈現為尺寸細小、無明顯取向。

(3) H2O(g)增加氧化層孔隙率,損害其致密性,破壞防止脫碳的保護機制,對試樣脫碳程度的加深有重要作用。

1 實驗方法

No.

H2O(g) content

Holding time

Heating procedure

gm-3

min

1

5.77

30

Vacuum protection heating at 600~950 ℃, heat

preservation in mixed atmosphere, air cooling

2

-

30

Heating and holding at 700~950 ℃,

muffle furnace, air cooling

3

12.09

60

Vacuum protection heating at 650 ℃,

heat preservation in mixed atmosphere, air cooling

4

12.09

60

Vacuum protection heating at 650 ℃, heat preservation

in nitrogen atmosphere, air cooling

5

-

15

Vacuum protection heating at 850 ℃, heat preservation

in nitrogen atmosphere, air cooling

2 實驗結果

3 分析討論

3.1 脫碳層形成機制

(a) matrix

(b) light decarburization region (Regions I and II show the pearlite colony shrinking region and short line and punctate cementite region, respectively)

(c) far-gone decarburization region (Regions III and IV show the ferrite decarburization layer and tran-sitional region, respectively. Arrow shows the direction of decreasing C concentration)

(a) iron-carbon equilibrium diagram for decarburization (Cs—surface equilibrium carbon concentration, Cα/cem—ferrite saturated carbon concentration, C0—initial carbon concentration, T—temperature)

(b) carbon profile evolution corresponding to time (Curve 1 shows preliminary carbon concentration field during decarburization; curve 2 shows later carbon concentration field during decarburization)

3.2 混合氣氛對脫碳的影響

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號