分享:原位生成鐵基復合材料中TiB2的三維形貌重構

王寶剛

摘要

采用腐蝕法和計算機輔助設計(Creo Parametric)技術重構了原位生成Fe-TiB2復合材料中增強相TiB2在鐵素體基體中的三維形貌,利用OM和SEM對增強相TiB2的二維形貌和三維形貌進行比對分析,并結合壓縮實驗重新詮釋了該材料的斷裂機理。結果表明:單晶TiB2初生相為六邊形端面的八面體棱柱結構,多由2個或多個尺寸不一的單晶棱柱交錯貫穿組成,其空間位置雜亂無章;共晶相TiB2由瓣狀/細柱狀相和枝晶狀相組成。Fe-TiB2復合材料在承受載荷時,瓣狀/細柱狀和枝晶狀共晶相相較于初生相TiB2更容易發生脆斷,成為材料斷裂失效的主要誘因。二維微觀組織觀察到的小顆粒TiB2相在實際空間中并不存在,通過控制凝固過程獲得真正三維空間上的小顆粒TiB2相對該復合材料的性能至關重要。

關鍵詞:

汽車輕量化是節能減排和提升汽車運動性能的直接有效手段[1,2]。先進高強鋼在提高強度的同時兼具良好成形性,其應用能夠在保證安全的前提下減薄材料厚度,實現輕量化,但單純依靠高強韌性來減薄材料的厚度勢必導致剛度的下降,而剛度只與彈性模量和厚度有關,因此依賴高強度將材料減薄到一定程度會遇到剛度的瓶頸[3];所以,在高強度的基礎上,直接降低材料密度是進一步有效降低構件重量的又一輕量化途徑。輕質元素Al的添加可降低鋼鐵材料密度,但添加超過4% (質量分數)的Al會使鋼鐵材料彈性模量降低至150 GPa以下,惡化構件剛度[4]。因此,發展低密度、高強韌性同時兼備高彈性模量的新一代汽車鋼成為又一輕量化重要技術方向[5]。

Fe-TiB2復合材料是以鐵素體為基體,陶瓷TiB2為增強相的鐵基復合材料,其同時具備高彈性模量、低密度、高強韌性等優良特性,可利用凝固過程共晶反應 的“原位自生”生成TiB2增強鐵基復合材料,適合鋼鐵工業連鑄和軋制技術流程的大規模工業化生產,滿足汽車工業的需求。然而,該材料在凝固過程中不可避免地產生大量粗大的初生相TiB2,基于二維形貌組織觀察,該初生TiB2為不規則的大塊狀結構,這些大縱橫比的硬脆增強相被認為是裂紋萌生的主要根源,極大地惡化了材料的組織性能及板坯成型性;而組織中二維形貌表現為細小顆粒狀的TiB2被認為是共晶反應生成的增強相組織。基于二維形貌表征的粗大初生相和細小共晶相,國內外學者通過多種實驗手段進行了大量的力學特性、斷裂機理和凝固特征等研究[6,7,8,9,10]。通過初步研究[11]發現,增強相TiB2的三維形貌和二維微觀組織所呈現的形貌特征大相徑庭,依靠增強相TiB2的二維形貌進行上述的研究工作具有局限性和片面性,甚至于錯誤,為避免由TiB2二維形貌分析所帶來的一葉障目式誤區,本研究擬構建各種形成機制生成的不同形態的增強相TiB2的三維形貌。

本工作通過腐蝕法和計算機輔助設計(Creo Parametric)技術重構原位生成Fe-TiB2復合材料中增強相TiB2在鐵素體基體中的三維形貌,分析了其形貌特征及其對組織性能的影響。

本研究所用材料為Fe-13%TiB2 (體積分數)鐵基復合材料,化學成分(質量分數,%)為:Ti 5.7,B 2.5,Nb 0.2,Fe余量,其中添加Nb可抑制TiC形成,成分配比添加過量Ti (約過量10%,質量分數)防止脆性相Fe2B生成。材料利用50 kg真空感應爐進行冶煉,原料使用高純Fe-6.8%B、Fe-14.5%Ti (質量分數)和電解Fe粉末并按照41∶37∶22 質量百分比混合,冶煉溫度設定為1650 ℃,充分熔化反應后澆注至鑄模(底圓直徑180 mm,頂圓直徑195 mm,高度240 mm)中,熔煉過程中材料發生原位自生反應(FeTi+2FeB+Fe→TiB2+4Fe),最終獲得原位自生的Fe-TiB2復合材料,其約含13% (體積分數)的TiB2增強相。

實驗中使用的樣品均取自鑄錠心部,截取尺寸為10 mm×10 mm×20 mm的長方塊試樣用于微觀組織觀察與腐蝕實驗;直徑5 mm、長10 mm的圓柱試樣用于壓縮實驗。復合材料金相組織及其增強相分布觀察使用BX53M光學顯微鏡(OM),此前需對長方塊試樣的10 mm×10 mm面進行研磨、機械拋光以及4% (體積分數)硝酸酒精試劑的輕度腐蝕(約3 s)。為了構建增強相TiB2的三維形貌,需腐蝕掉鐵素體基體部分,實驗時將長方塊試樣長邊的一端用細線捆綁并固定懸吊于燒杯杯口,另一端垂直浸泡在鹽酸(濃度為36%~38%)試劑中(與杯底不接觸),侵蝕3 h后取出,利用超聲波清洗儀將腐蝕后的樣品充分洗凈。利用室溫壓縮實驗詮釋Fe-TiB2材料的斷裂機理,壓縮實驗使用AG-X 100萬能試驗機,壓縮應變速率為2 mm/min,直徑圓面作為承壓端,壓縮應變量分別設為1.5%、5%、35%和65%。壓縮實驗結束后,沿高度方向截取試樣,并對該截面進行研磨、機械拋光。受強腐蝕后試樣中增強相TiB2及壓縮試樣截面形貌的觀察均使用QUANTA-600掃描電子顯微鏡(SEM)來完成,設備參數設定為加速電壓20 kV,工作距離30 mm。使用Creo Parametric 4.0-M040計算機輔助設計軟件結合侵蝕處理后的復合材料形貌繪制并構建增強相TiB2的空間形貌。

圖1a所示為Fe-13%TiB2輕腐蝕后的OM像,其中深灰色相為增強相TiB2,呈白灰色的為鐵素體基體。相的構成為典型的過共晶Fe-TiB2復合材料組織[12],包含初生相TiB2以及共晶相Fe+TiB2。值得注意的是,由于受到計算相圖準確性以及冷速等方面的影響,實際Fe-TiB2復合材料的制備難以獲得準確的共晶組分,并且即便是亞共晶組分也會生成大量粗大的TiB2塊狀相。Fe-TiB2復合材料中的增強相TiB2存在多種形態,將TiB2的典型形貌抽象為如圖1b~d示意圖,大致可歸類為:(1)不規則塊狀/顆粒狀(圖1b);(2)胞狀/環狀(圖1c);(3)纖維狀/細條狀(圖1d)。已有研究[13,14]將粗大不規則的塊狀TiB2歸類為初生相,其尺寸一般大于10 μm,縱橫比(長邊/短邊)大于3;而將顆粒狀(尺寸小于10 μm)、胞狀以及纖維狀相視為共晶TiB2相。

圖1 Fe-13%TiB2復合材料的OM像及其抽象示意圖

Fig.1 OM image of as cast Fe-13%TiB2 composites (a) and abstract diagrams of irregular block/particle TiB2 (b), cellular/ring-like TiB2 (c) and fibrous/bar TiB2 (d)

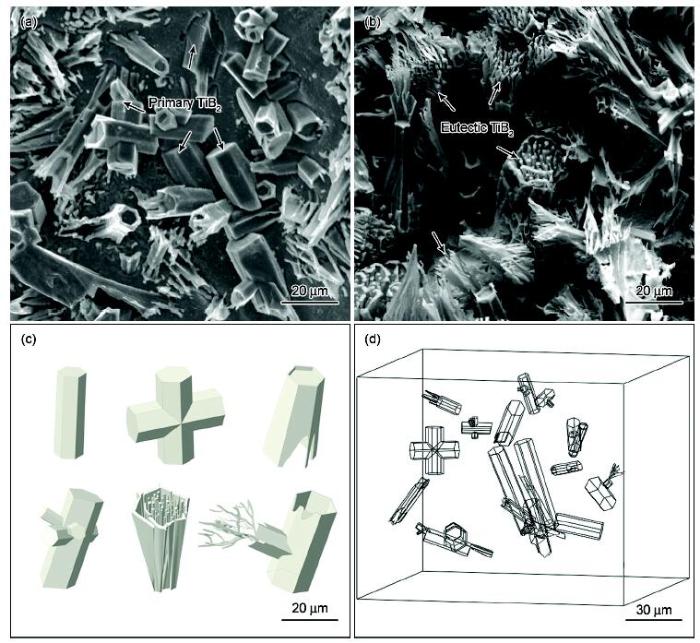

取上述鑄態金相組織觀察面進行浸泡腐蝕,如圖2a和b所示,深度腐蝕后的Fe-TiB2復合材料鐵素體基體被不同程度地腐蝕掉,增強相TiB2的三維形貌可見一斑。深度腐蝕后的TiB2與金相組織中所呈現的形貌存在極大的“誤差”,微觀組織中初生相的TiB2,在空間中呈現端面為六邊形的八面體棱柱結構。除了部分“單個”生長的八面體TiB2,大量初生TiB2相的實際構成極為復雜,空間中的八面體結構TiB2貫穿交錯,而六邊形端面處衍生出繁雜的枝晶和瓣狀相。

圖2 Fe-13%TiB2復合材料深腐蝕后的SEM像及增強相TiB2三維形貌重構示意圖

Fig.2 SEM images of Fe-13%TiB2 composites by deep corrosion (a, b) and reconstructed 3D morphology diagrams of the reinforced phase TiB2 (c, d)

腐蝕掉鐵素體后的復合材料,由于方向各異的八面體結構以及共晶反應形成的枝晶和瓣狀相,使得在空間中的增強相TiB2凸顯得格外密集。增強相TiB2的分布以大量的不規則八面體初生相為主,周圍擁簇著由其衍生而來的珊瑚狀共晶相,這些形態各異的增強相無規律排布,組成了圖2a和b所見的空間形貌。

為了能夠全面地認識增強相TiB2在鐵素體基體中的三維形貌,本工作使用Creo Parametric計算機輔助設計軟件對圖2a和b中的TiB2三維形貌進行了重新構建,重構的三維TiB2相尺寸比例按照上述實際觀察到的深腐蝕后樣品的SEM像等比例縮放。增強相TiB2典型形貌的構建使用Creo軟件中的“零件”模塊,該過程挑選SEM像中相對簡易的TiB2結構,Fe-TiB2復合材料中典型的增強相TiB2三維形貌在圖2c中羅列。完成圖域中初生相和共晶相TiB2的構建后,再利用Creo軟件中的“裝配”模塊重構完整的增強相TiB2在空間中的全貌,如圖2d所示。

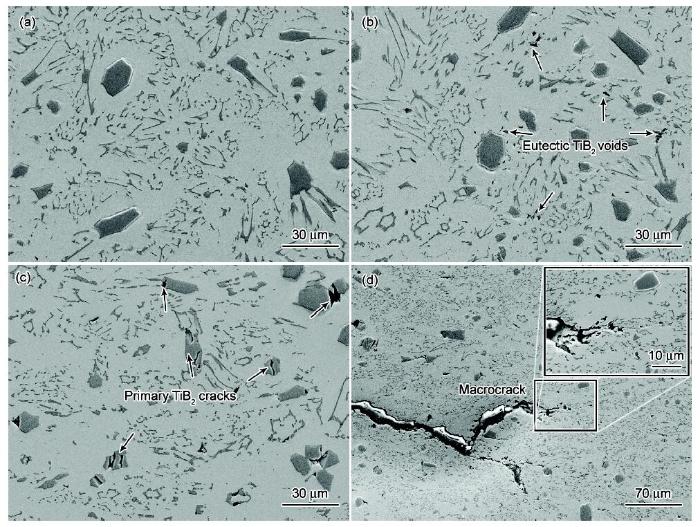

Fe-13%TiB2復合材料分別經過1.5%、5%、35%和65%壓縮應變量后的微觀組織形貌如圖3所示,壓縮方向為圖3中由上至下。該材料經過1.5%應變量的壓縮后,組織依然保持完好,基體和復合相均未發現缺陷(圖3a)。當壓縮應變量增至5%時,共晶相集中處產生空穴,此時初生的大塊狀TiB2依然保持完好(圖3b)。壓縮應變量為35%時,除了共晶相空穴外,可以清晰地看到初生的大塊狀TiB2發生破碎現象(圖3c)。當壓縮應變量為65%時,塊狀初生相TiB2大量破碎,并伴有增強相與鐵素體基體脫粘現象,但基體中依然存在完好的TiB2塊狀相。胞狀/纖維狀共晶TiB2被壓縮為“顆粒”狀相遍布基體,此時壓縮試樣產生宏觀裂紋,觀察裂紋起始端可以發現大量共晶“顆粒”相和空穴(圖3d)。

圖3 Fe-13%TiB2復合材料經不同壓縮應變量后的SEM像

Fig.3 SEM images of Fe-13%TiB2 composites with different compressive strains

通過上述觀察可知,不同于二維微觀組織,三維尺度的TiB2構成更為復雜,而通過不同角度截取重構后的TiB2三維形貌即可獲得圖1a中觀察到的Fe-TiB2復合材料的典型TiB2二維微觀組織形貌,如圖4所示。由于增強相TiB2的二維微觀組織形貌均來源于三維形貌任意方向的剖切截面,使得大多研究中對其描述及歸類失準。

圖4 剖切重構后的三維增強相TiB2及其對應的典型的二維形貌示意圖

Fig.4 Cutting section of reconstructed 3D reinforced phase TiB2 and typical 2D morphology diagrams

對于二維微觀組織中呈現不規則塊狀的TiB2相,三維形貌實為六邊形端面的八面體棱柱在不同角度截取后的截面成像,這在上述Fe-TiB2復合材料深度腐蝕后的SEM像(圖2a和b)中得到驗證。有趣的是,初生相TiB2在空間中并不都是單一的棱柱晶體,往往是由2個或多個尺寸不一的八面體單晶棱柱交錯貫穿組成,并且因為TiB2的空間位置雜亂無章,最終得到常規分類中所述的不規則塊狀初生相TiB2。圖4a和b所示2個TiB2晶體均由3個TiB2棱柱體貫穿耦合在一起的三維形貌,適當選取截面即可得到圖1b中的二維微觀組織。

適當剖切圖4c和d中重構的三維胞狀/環狀和纖維狀/細條狀TiB2可得圖1c和d中典型的微觀組織形貌。值得注意的是,微觀組織中的“顆粒狀”TiB2在空間中是不存在的,事實上在二維尺度所觀察到的顆粒狀TiB2是由不同尺寸棱柱或枝晶TiB2截取而得,因此,研究中按尺寸歸類為共晶“顆粒”相的TiB2極有可能源自多個TiB2棱柱穿插交錯形成的截面(圖4a),這使得籠統地按照尺寸或形狀進行分類是不可靠的。圖2b和d中所示的胞狀/環狀相在空間的存在更像是“花簇”,由瓣狀TiB2作為“花瓣”,而諸多細柱狀TiB2作為“花蕊”,其晶體生長輪廓維持六邊形特性,本質上,瓣狀TiB2包圍著的細柱狀相也屬于枝晶結構,只不過受瓣狀TiB2限制,細柱狀枝晶難以形成二次或多次枝晶,因此直觀上更像是“細柱狀”晶體,這2種形態沒有嚴格界限,受成分和凝固冷卻速率的影響[15,16,17,18]。瓣狀和其裹挾的細柱狀TiB2相會隨凝固過程的進行向外擴散式生長,最終形成“花束”狀椎體,圖4c為典型的胞狀/環狀TiB2截面圖。通過大量的觀察分析發現,微觀組織中的纖維狀/細條狀TiB2為枝晶TiB2相的截面形貌,枝晶TiB2的形核及生長依附于TiB2端面的(0001)晶面,并且源自非單晶TiB2的端面,如圖2b所示。當然,為了簡化起見,胞狀和枝狀共晶相TiB2的三維構建挑選了相對簡易的模型,其真實的空間形貌錯綜復雜,不僅胞狀相之間相互交錯,同時,枝晶TiB2存在大量的二次或多次樹枝晶,這與Luo等[11]觀察到的現象一致。

上述對Fe-TiB2復合材料中TiB2的三維形貌進行了重構,通過截取不同截面得到常見的微觀組織形貌。值得注意的是,除了糾正以往研究工作中對增強相TiB2描述及分類的片面,為研究TiB2的生長機制提供正確導向和基礎,亦能夠為解析不同形貌的TiB2相對該材料力學性能的影響機理提供依據。研究[19,20]表明,金屬基復合材料的力學性能主要受基體、增強相以及兩者間界面的影響。金屬基復合材料往往使用硬脆性較大的陶瓷相作為增強相,由于金屬基體一般韌塑性較好,所以當材料承受外力載荷時,裂紋萌生多源于硬脆陶瓷相和/或界面。已有的研究工作[21,22]表明,通過原位自生方式得到的TiB2增強鐵基復合材料,其增強相TiB2與鐵素體基體間界面具有高強度和良好的塑性。由此可見,增強相TiB2的尺寸和形貌將極大地影響該材料的力學性能,尤其是對斷裂機理的研究。

Fe-TiB2復合材料承受載荷過程中,首先是增強相TiB2周圍的鐵素體基體承受疲勞載荷,由于鐵素體基體特性使其擁有較高的斷裂抗性,故不易產生裂紋。繼續加載,不規則塊狀,尤其是縱橫比較大的TiB2相發生應力集中現象,雖然部分載荷會被卸載到基體上,但隨著載荷的增加其依然會萌生裂紋,隨后裂紋快速拓展,增強相TiB2發生斷裂,此過程中伴隨著少量界面脫粘現象。最后,裂紋蔓延至整個材料直至材料斷裂失效[23,24,25,26]。對于上述斷裂機理的研究,包括3點原位拉伸的研究[27],均建立在二維平面觀察與分析的基礎上。通過對TiB2三維形貌的構建,可以發現以往對于該材料斷裂機理的研究存在局限性,甚至謬誤。首先,由于空間中的TiB2并不存在嚴格意義的“小顆粒”狀相,這使得 “裂紋從大塊狀相處萌生,而顆粒狀TiB2相不易產生裂紋”說法有失偏頗。其次,共晶相TiB2的空間形貌由瓣狀/細柱狀和枝晶狀相構成,這些細長脆硬的共晶相TiB2相較于初生相在承受載荷時更容易發生脆斷現象,在基體中會形成大量初始裂紋,從而成為該材料斷裂失效的主要誘因。為了驗證這一觀點,對Fe-13%TiB2復合材料進行了室溫壓縮實驗。通過圖3中的SEM像觀察分析可知,以1.5%應變量壓縮Fe-13%TiB2試樣不會給材料微觀組織帶來明顯影響,但隨著壓縮應變量增大,首先是胞狀/纖維狀共晶相TiB2發生脆斷,進而在其周圍產生空穴,此時大塊狀初生相TiB2依然保持完好。當應變量為35%時,基體中除了共晶空穴外,塊狀相TiB2也出現破碎現象。最后,當壓縮應變量增至65%時,Fe-13%TiB2材料出現宏觀裂紋,此時的共晶TiB2皆破碎為“顆粒”狀相,大量初生相破碎,并伴有脫粘現象。值得注意的是宏觀裂紋起裂處富集著細小的“顆粒”相和空穴,雖然應變量高達65%,但是基體中依然存在完好的塊狀TiB2相,在此過程中不排除存在空穴因壓縮而被基體“填補”的現象。 上述過程表明該復合材料承載時,共晶相TiB2更易出現缺陷/空穴,說明胞狀/纖維狀共晶相TiB2先于塊狀初生相TiB2產生斷裂,其在空間中發生了大范圍的破碎現象,藉由此共晶相更易萌生裂紋,Dammak等[28]在研究中也發現了類似現象,這恰好吻合上述對該材料斷裂機理的全新認識和分析。

雖然上述分析討論了Fe-TiB2復合材料的斷裂機理,并重新詮釋了這一機理,但不可否認的是,初生的八面體棱柱TiB2增強相對該材料力學性能依然具有極大的惡化作用。研究工作者[15,22]為了在凝固過程中獲得全共晶相,從而避免生成初生相TiB2,將更多精力投入到尋找共晶組分以及過冷條件下存在的共晶共生區。通過對TiB2增強相三維形貌的構建,從中能夠了解到追求全共晶相組織對該材料力學性能的提升是極為有限的。首先,Fe-TiB2復合材料的共晶相形貌特征和分布方式決定了其在承受載荷時更容易產生大量的裂紋萌生源,導致脆斷現象;其次,通過熱軋等變形作用方式將共晶相TiB2軋碎成無數顆粒狀相來實現增強相TiB2細小彌散的分布[29,30]是不合理的,因為在變形作用過程中,除了瓣狀/枝晶狀TiB2的破碎,同時還伴隨著大量增強相與基體界面脫粘的情況,使得原生的界面遭到不可逆破壞,對材料的力學性能存在極大的負面影響。上述情況均源于以往對初生相和共晶相TiB2形貌特征的誤解讀,有研究者提出可通過增加凝固過程的冷卻速率獲得納米級TiB2增強相[15,31],因此,通過控制凝固過程獲得真正三維空間上的小顆粒狀TiB2相,甚至是球狀相,對該材料的制備與應用是極為重要的。

(1) 通過腐蝕法和Creo Parametric技術重構了Fe-TiB2復合材料增強相TiB2的三維形貌。其中,單晶TiB2初生相為六邊形端面的八面體棱柱結構,其在空間中并不都是單一晶體,多由2個或多個尺寸不一的單晶棱柱交錯貫穿組成,并且空間位置雜亂無章;共晶相TiB2由瓣狀/細柱狀相和枝晶相組成。增強相TiB2的二維形貌均可通過截取不同角度的三維形貌獲得,值得注意的是,二維微觀組織中的“顆粒狀”TiB2在空間中是不存在的。

(2) 增強相TiB2的空間形貌重新定義了Fe-TiB2復合材料的斷裂機理。瓣狀/細柱狀和枝晶狀共晶相TiB2相較于初生相TiB2在承受載荷時更容易發生脆斷現象,在基體中形成大量初始裂紋,從而成為該材料斷裂失效的主要誘因。

(3) 共晶相TiB2的三維形貌特征決定了其對Fe-TiB2復合材料力學性能有極大的惡化作用,因此一味追求材料的共晶組分和共晶共生區以期獲得全共晶組織的做法并不可取,取而代之,通過控制凝固過程獲得真正三維空間上的小顆粒狀TiB2相對該復合材料的性能至關重要。

, 王國棟

, 王國棟

1 實驗方法

2 實驗結果

2.1 Fe-TiB2復合材料二維微觀組織

2.2 增強相TiB2的三維形貌特征及重構

(a) spatial morphology of primary phase TiB2

(b) spatial morphology of eutectic phase TiB2

(c) typical 3D morphology of the reinforced phase TiB2

(d) reconstructed Fe-TiB2 composites spatial morphology

2.3 Fe-TiB2復合材料壓縮

(a) 1.5% (b) 5% (c) 35% (d) 65%

3 分析討論

(a) section projection for irregular block/particle TiB2

(b) section projection for special block TiB2

(c) section projection for cellular/ring-like TiB2

(d) section projection for fibrous/bar TiB2

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號