分享:GH4720Li合金熱變形過程動態軟化機制

萬志鵬

摘要

以鍛態GH4720Li鎳基沉淀強化型高溫合金為研究對象,對合金進行了不同工藝參數下的熱壓縮實驗。采用OM、SEM、EBSD和TEM研究了熱壓縮過程中再結晶晶粒的形成和晶粒內亞結構的演變規律,分析了合金在不同熱變形工藝參數下的動態軟化機制。研究表明,合金在所有熱變形工藝參數下均發生了非連續動態再結晶行為。變形組織分析表明,高溫低應變速率能夠抑制非連續動態再結晶行為的發生,而提高應變速率能促進非連續動態再結晶行為,且能夠獲得等軸狀尺寸均勻的晶粒組織。未完全溶解細小γ'強化相的釘扎作用能夠使變形晶粒內形成高密度位錯亞結構和亞晶界,亞晶界角度通過連續的吸收位錯而不斷地升高,進而以“強化相誘發連續動態再結晶”方式形成細小的再結晶晶粒組織。不同熱變形工藝下孿晶界的演變規律分析表明,熱變形溫度與應變速率通過影響合金的動態再結晶行為來改變孿晶界的數量。

關鍵詞:

GH4720Li合金作為一種沉淀強化型鎳基高溫合金,主要用于制備航空發動機渦輪盤、葉片等關鍵轉動部件[1,2]。合金中添加了大量的固溶強化元素(如:Mo、W等)和γ'強化相形成元素(Al、Ti),從而滿足了近些年來航空發動機關鍵熱端部件對材料耐高溫與高強度的要求。該合金通常采用熱加工方式制備不同形狀的鍛件,其在熱加工過程中常常伴隨著動態回復、動態再結晶等微觀組織的轉變過程[3,4]。大量研究[5,6]表明,對于具有低層錯能的金屬材料(如:Ni、Cu、奧氏體鋼及其合金),其主要動態軟化機制為非連續動態再結晶,即再結晶晶粒以原始晶界弓彎的方式形核并通過晶界遷移過程逐漸長大,該過程能夠有效消除變形晶粒內的位錯亞結構。而對于第二相顆粒強化型材料,合金中強化相能夠通過釘扎作用阻礙晶界的弓彎與晶界的遷移,從而抑制非連續動態再結晶(DDRX)行為的發生[7,8,9]。

本工作中,GH4720Li中強化相γ' (Ni3(Al, Ti)為Cu3Au型L12 fcc有序結構)的含量超過40% (質量分數),且γ'相含量隨著溫度的升高逐漸降低,因此不同熱變形溫度下強化相具有不同的分布規律,強化相對材料熱變形過程中動態軟化行為的影響也不盡相同。科研人員在強化相對合金組織演變與再結晶晶粒形核機制方面進行了研究,Li等[10]研究了鎳基高溫合金FGH4096熱壓縮過程中γ'相對動態再結晶行為的影響,通過對比2種具有不同初始γ'相尺寸的合金熱變形組織,發現具有小尺寸γ'相的合金中動態再結晶體積分數顯著低于具有大尺寸γ'相的合金,且較大尺寸的γ'相能夠以通過阻礙位錯滑移的方式促進動態再結晶行為的發生。Liu等[4]研究了不同初始組織狀態下Udimet 720Li合金動態軟化過程中的微觀組織演變特征,認為γ'相對合金的動態軟化機制具有重要影響。Yu等[11]討論了固溶溫度對鑄錠均勻化態Udimet 720Li合金動態再結晶行為的影響,認為在亞固溶溫度下進行塑性變形時,合金主要以非連續動態再結晶方式形核。

綜上,雖然國內外學者在鎳基高溫合金熱變形過程動態再結晶形核機制方面開展了一定的研究工作,但在γ'相對再結晶晶粒形核機制和變形晶粒亞結構演變的影響方面仍缺乏深入的研究。本文研究了鍛態GH4720Li合金在雙相區熱壓縮變形過程中的組織演變規律,分析了熱變形工藝參數對合金組織演變的影響,結合材料熱變形過程流變力學特征與晶粒內亞結構演變的分析,確定了合金在不同熱變形工藝參數下的動態軟化機制。

實驗采用鍛造態鎳基變形高溫合金GH4720Li,合金的主要化學成分(質量分數,%)為:Cr 16.0,Co 14.5,W 1.3,Mo 3.0,Al 2.5,Ti 5.0,Ni余量。采用Gleeble-3800熱/力模擬試驗機對材料熱變形過程進行研究,試樣尺寸為直徑10 mm、高15 mm,變形溫度為1060~1120 ℃,應變速率為0.001~10 s-1,最大應變量為0.8,利用自身電阻加熱方式以10 ℃/s的加熱速率升高到變形溫度,變形前保溫5 min以使試樣各部位溫度均勻分布,變形結束后立即水淬以凍結變形組織。試樣沿壓縮方向最大軸面切開,按照標準金相試樣制備技術進行研磨和機械拋光處理,隨后采用DM6000M金相顯微鏡(OM)、SUPRA55掃描電子顯微鏡(SEM)及其配備的電子背散射(EBSD)裝置和TECNAI G2 20透射電子顯微鏡(TEM)觀察對合金熱變形區域的顯微組織進行表征。其中,OM試樣采用100 mL HCl+100 mL CH3OH+50 g CuCl2溶液進行化學腐蝕。SEM與EBSD試樣分別采用150 mL H3PO4+10 mL H2SO4+15 g CrO3和20%H2SO4+80%CH3OH溶液制備。SEM試樣電解腐蝕工藝為電壓5 V,電流2~3 A,時間10~30 s;EBSD試樣電解拋光工藝參數為電壓25 V, 電流3~5 A, 時間15~35 s,依據試樣不同熱變形參數下的微觀組織狀態設置EBSD采集數據參數(如面積和步長),隨后運用TSL OIM Anaysis 6.0軟件對所采集數據進行處理與分析。TEM薄片試樣經機械減薄至約50 μm,隨后對經機械磨削試樣進行離子減薄。

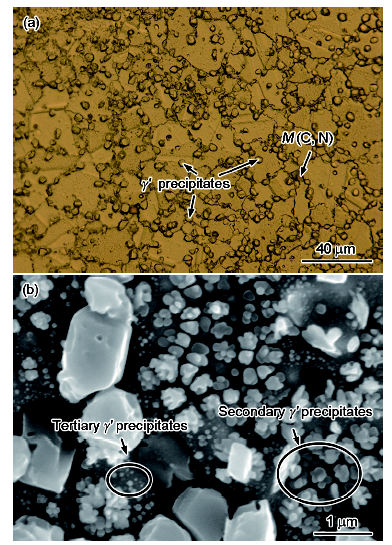

圖1為GH4720Li合金初始鍛造態微觀組織。由圖1a可以看出,鍛造態合金主要由γ奧氏體基體和晶界上彌散分布的大量初生γ'強化相構成,晶粒呈等軸狀,晶內存在較晶界處細小的二次與三次γ'強化相(圖1b)。

圖1 GH4720Li合金初始鍛造態微觀組織

Fig.1 OM (a) and SEM (b) images of initial microstructures of as-forged GH4720Li alloy

圖2所示為GH4720Li合金熱變形過程中不同應變速率下動態軟化應力(σp-σ0.8,σp為峰值應力,σ0.8為應變量為0.8下的真應力)與溫度之間的關系曲線。圖中可以看出,合金在所有熱變形工藝參數下均呈現出明顯的動態軟化特征[12,13],且動態軟化應力隨溫度的升高與應變速率的降低而降低。通常材料熱變形過程中的真應力可以看成是對組織演變的動態響應,由圖2可見,合金在所有熱變形參數下的動態軟化應力均為正值,表明GH4720Li合金的主要動態軟化機制為動態再結晶(DRX)[12]。合金通過再結晶晶粒的形核與晶界遷移過程來降低變形晶粒的位錯密度、改變晶粒組織結構和降低材料變形抗力[14,15]。

圖2 GH4720Li合金不同應變速率下軟化應力與變形溫度之間的關系曲線

Fig.2 Curves of softening stress-temperature of the GH4720Li alloy under various strain rates

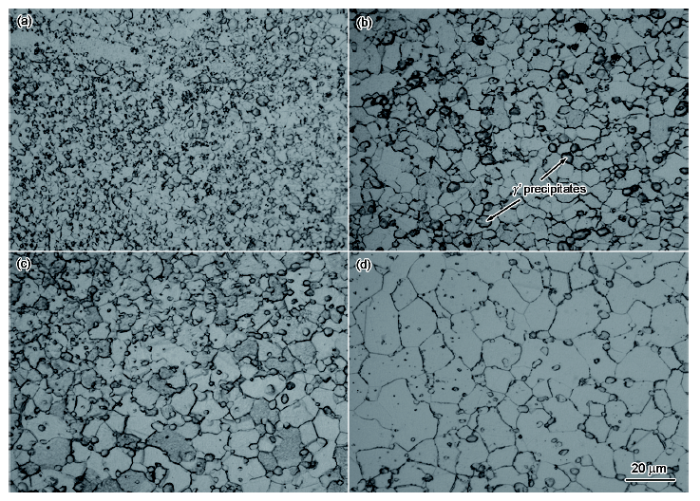

圖3為應變速率10 s-1、應變量0.8下GH4720Li合金的SEM像。圖中可以看出,當變形溫度較低時,原始晶粒內細小的二次與三次γ'相未完全溶解,且彌散分布在基體中。由合金的平衡相圖[16]可知,隨著變形溫度的升高,γ'相的相平衡含量逐漸降低,晶界處初生γ'相的尺寸也逐漸降低,當變形溫度升高至1100 ℃時,原始晶粒內細小的γ'強化相完全溶解。研究表明,合金中的強化相一方面通過對晶界的釘扎作用,抑制原始晶界的弓彎與再結晶晶粒的晶界遷移過程,從而阻礙非連續動態再結晶過程的發生[17];另一方面,晶內的第二相粒子能夠有效地阻礙位錯運動,使得晶內形成高密度的位錯亞結構和亞晶界,再結晶晶粒以近似連續動態再結晶的方式生成[10]。圖4為應變速率1 s-1、應變量0.8下GH4720Li合金的OM像。圖4a中可以看出,在1060 ℃變形時,再結晶晶粒較為細小,且原始晶粒沿垂直于壓縮軸線方向被拉長。隨著熱變形溫度的升高,合金的平均晶粒尺寸逐漸增大,如圖4b~d所示。

圖3 應變速率為10 s-1、應變量為0.8下GH4720Li合金的SEM像

Fig.3 SEM images of the GH4720Li alloy deformed at 10 s-1 and a strain of 0.8 with temperatures of 1060 ℃ (a), 1080 ℃ (b), 1100 ℃ (c) and 1120 ℃ (d)

圖4 應變速率為1 s-1、應變量為0.8下GH4720Li合金的OM像

Fig.4 OM images of the GH4720Li alloy deformed at 1 s-1 and a strain of 0.8 with temperatures of 1060 ℃ (a), 1080 ℃ (b), 1100 ℃ (c) and 1120 ℃ (d)

圖5為在變形溫度1100 ℃、應變量0.8時不同應變速率下GH4720Li合金的OM像。結果表明,隨著應變速率的升高,合金的平均晶粒尺寸逐漸降低,當應變速率大于0.1 s-1時,熱變形后的組織由均勻的等軸晶粒構成,而在較低的應變速率下,合金的晶粒尺寸分布范圍較大,且存在異常粗大的晶粒組織。材料在熱變形過程中通常伴隨著加工硬化、動態回復和動態再結晶過程,在低應變速率下,合金的動態回復作用增強,使得部分變形晶粒的位錯密度低于動態再結晶形核所需的臨界位錯密度,再結晶晶粒的形核率降低[18],且在該變形溫度下,初生γ'相的尺寸顯著降低,γ'相對晶界的釘扎作用減弱[19,20]。因此,熱變形后組織由大尺寸與小尺寸混合晶粒構成(圖5a和b)。

圖5 變形溫度為1100 ℃、應變量為0.8下GH4720Li合金的OM像

Fig.5 OM images of the GH4720Li alloy deformed at 1100 ℃ and a strain of 0.8 with strain rates of 0.001 s-1 (a), 0.01 s-1 (b), 0.1 s-1 (c) and 10 s-1 (d)

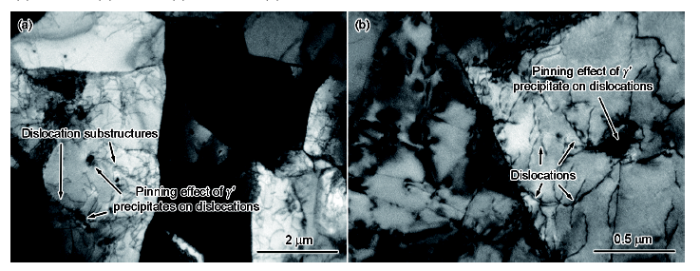

對于具有低層錯能的鎳基高溫合金,熱變形過程中動態回復速率較慢,晶界處某些高位錯密度區首先形成鋸齒狀晶界,隨著位錯密度的不斷升高,再結晶晶粒以晶界弓彎的方式形核,再結晶晶粒通過晶界遷移過程,降低變形晶粒內的位錯亞結構,實現材料的動態軟化過程,該過程通常被稱為非連續動態再結晶[21]。有研究[5,10]表明,對于具有強化相的合金,若強化相的釘扎力大于晶界弓彎驅動力,則熱變形過程中的DDRX行為就會受到抑制。圖6為GH4720Li合金在不同熱變形工藝參數下的TEM像。可見,在1060 ℃、應變速率為0.1 s-1和1080 ℃、應變速率為0.001 s-1下進行塑性變形時,晶內的細小γ'相能夠有效阻礙位錯的移動,在晶內形成高密度的位錯亞結構和亞晶界。

圖6 不同熱變形參數條件下GH4720Li合金的TEM像

Fig.6 TEM images of the GH4720Li alloy deformed at 1060 ℃ and a strain of 0.35 with strain rate of 0.1 s-1 (a) and 1080 ℃ and a strain of 0.8 with strain rate of 0.001 s-1 (b)

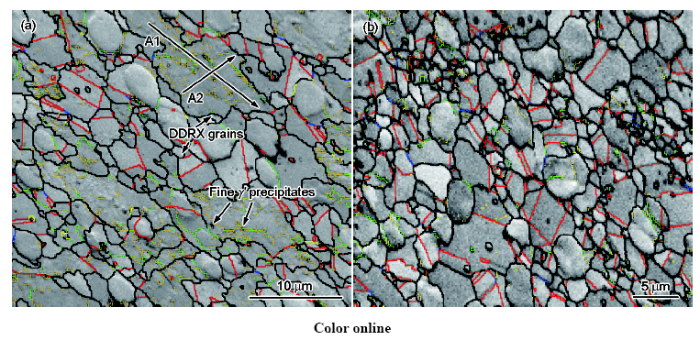

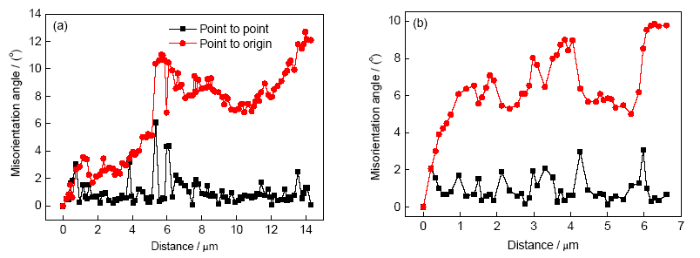

圖7為熱變形溫度為1060 ℃、應變速率為1 s-1下GH4720Li合金的EBSD圖。如圖所示,隨應變量的增加,熱變形組織中小角度晶界數量明顯降低,再結晶晶粒體積分數升高。圖8為取向角沿圖7a中直線段分布圖。圖中可以看出,當變形量為0.35時,變形晶粒內累積取向角最大約為13°,且可觀察到晶內形成了一定數量的亞晶界。隨著變形量的增加,小角度亞晶界通過不斷地吸收位錯而轉化為大角度晶界,最終形成了細小的再結晶晶粒組織,如圖7b所示。該過程與傳統的連續動態再結晶(CDRX)并不完全一致,通常對于具有高層錯能的金屬(如:Al、Mg和鐵素體及其合金)熱變形過程中的主要動態軟化機制為動態回復[22],該類合金位錯的重排與湮滅等DRV過程更容易發生,其晶粒的細化或新晶粒的形成過程多采用大塑性變形,如:多向鍛造(MDF)、等徑角擠壓(ECAP)、高壓扭轉(HPT)和累積疊軋(ARB)的方法[5,23],動態再結晶晶粒通過熱變形時位錯的不斷累積而導致變形晶粒內連續的亞晶旋轉過程生成,由于變形晶粒中存在大量的亞晶界,從而使得晶內的累積取向角顯著升高[24,25]。而本工作中GH4720Li合金熱變形過程中的位錯亞結構和亞晶界是由γ'相對位錯的釘扎作用而形成,因此,在低溫下發生的再結晶行為可稱為強化相誘發連續動態再結晶(PI-CDRX,particle-induced CDRX)。如圖7所示,當晶界附近的位錯密度高于再結晶晶粒形核所需臨界位錯密度時,再結晶晶粒也可以DDRX方式形核,因此,在1060和1080 ℃變形時,合金熱變形過程中的主要軟化機制為PI-CDRX和DDRX。

圖7 熱變形溫度為1060 ℃、應變速率為1 s-1下GH4720Li合金的EBSD圖

Fig.7 EBSD images of the GH4720Li alloy deformed at 1060 ℃, 1 s-1 and strains of 0.35 (a) and 0.8 (b) (>15°, 5°~15° and 2°~5° boundaries are indicated by thick-black, thin-green and thin-orange lines, respectively. Σ3, Σ9 and Σ27 twins are displayed by thick red, thick blue and thick yellow lines, respectively. DDRX—discontinuous dynamic recrystallization)

圖8 取向角沿

Fig.8 Misorientations measured along the lines A1 (a) and A2 (b) marked in

隨著變形溫度的升高,GH4720Li合金中γ'相的體積分數逐漸降低[16],由圖9可以看出,當變形溫度升高至1100 ℃時,初始鍛態組織中晶內細小γ'相已經完全溶解,初生γ'相對晶界的釘扎作用極大降低,相較于初始鍛態組織發生了明顯的晶粒長大現象。在應變速率較低的條件下,連續的原始晶界遷移(continuous original boundary migration,COBM)過程不僅使得材料部分區域發生異常的晶粒長大,同時也降低材料晶內的位錯亞結構和亞晶界的密度,當位錯密度低于再結晶晶粒形核所需臨界位錯密度,合金熱變形過程DDRX行為受到了抑制作用,而部分高位錯密度區域再結晶晶粒仍可以DDRX方式形核,如圖9a所示。目前,國內外學者對合金熱變形組織中某個晶粒是否為再結晶晶粒通常采用晶粒取向分布角(grain orientation spread,GOS)來進行判斷[26,27,28],GOS是指在一個晶粒內所有點的取向與晶粒平均取向之間取向角度差的平均值,并將該晶粒的所有區域以相同的顏色進行標注。本工作通過對比不同熱變形工藝參數下的組織,確定本合金GOS臨界閾值為1.3°。如圖9所示,隨著應變速率的升高,晶粒取向分布角大于1.3°的區域逐漸減小,異常長大的晶粒被細小的再結晶晶粒組織取代,表明升高應變速率可通過提高再結晶晶粒的形核率和抑制原始晶界遷移的方式促進動態再結晶行為的發生。

圖9 熱變形溫度為1100 ℃、應變為0.8下GH4720Li合金的EBSD圖

Fig.9 EBSD images of the GH4720Li alloy deformed at 1100 ℃ and a strain of 0.8 with strain rates of 0.001 s-1 (a), 0.1 s-1 (b), 1 s-1 (c) and 10 s-1 (d) (>15°, 5°~15° and 2°~5° boundaries are indicated by thick-black, thin-green and thin-orange lines, respectively. Σ3, Σ9 and Σ27 twins are displayed by thick red, thick blue and thick yellow lines, respectively. GOS—grain orientation spread, HGBs—high angle grain boundaries)

合金在應變速率為0.1 s-1、應變為0.8、不同溫度下的熱變形組織如圖10所示。由圖可以得到,熱變形溫度通過改變合金中γ'相的體積分數和分布來影響其動態軟化行為。在低溫條件下,由于晶內γ'相的釘扎作用而形成了高密度的位錯亞結構和亞晶界,且由于應變速率較低,該亞結構并未轉換為大角度晶界,僅有部分區域生成了DDRX晶粒,發生再結晶區域較小(圖10a和b)。隨著溫度升高,合金晶內的γ'相完全溶解,大量再結晶晶粒通過DDRX方式形核并長大,發生動態再結晶的區域不斷擴大(圖9b和10c)。

圖10 應變速率為0.1 s-1、應變為0.8下GH4720Li合金的EBSD圖

Fig.10 EBSD images of the GH4720Li alloy deformed at strain rate of 0.1 s-1 and a strain of 0.8 at temperatures of 1060 ℃ (a), 1080 ℃ (b) and 1120 ℃ (c) (>15°, 5°~15° and 2°~5° boundaries are indicated by thick-black, thin-green and thin-orange lines, respectively. Σ3, Σ9 and Σ27 twins are displayed by thick red, thick blue and thick yellow lines, respectively. α—the angle between ’grain boundary’ and ’tangent to the γ’ phase’)

綜上分析,圖11總結不同熱變形工藝參數下GH4720Li合金的動態軟化機制。在低溫下變形時,晶內細小γ'強化相未完全溶解,其釘扎效應能夠阻礙位錯移動,從而在晶內γ'強化相周圍形成高密度位錯亞結構和亞晶界,且由于晶界處初生γ'強化相的釘扎作用使得該高位錯密度區域很難通過新生成再結晶晶粒的晶界遷移過程消耗。隨變形量的增加,晶內小角度晶界通過不斷吸收位錯的方式轉化為大角度晶界,因此,在較低溫度下變形時,合金的主要動態軟化機制為DDRX和PI-CDRX。隨著溫度的增加,合金中γ'的相平衡濃度逐漸降低,此時,晶內細小γ'強化相完全溶解,晶界處初生γ'相尺寸逐漸降低,其對晶界的釘扎作用減弱。因此,在高溫低應變速率下晶內的位錯亞結構和亞晶界可通過連續原始晶界遷移的方式消耗,使得該區域位錯密度低于非連續動態再結晶晶粒形核所需的臨界位錯密度,而部分高位錯密度區域仍可發生再結晶晶粒的形核與長大過程,因此,在高溫低應變速率下,合金的主要動態軟化機制為DDRX和COBM。隨著應變速率增加,再結晶晶粒的形核率顯著增加,且原始晶界遷移過程受到抑制作用,因此,該熱變形參數下合金的主要動態軟化機制為DDRX。

圖11 不同熱變形工藝參數下合金軟化機制變化示意圖

Fig.11 Schematics of softening mechanisms evolution under different deformation conditions (PI-CDRX—particle-induced continuous dynamic recrystallization, COBM—continuous original boundary migration, ε—strain)

研究[29]表明,具有低層錯能的鎳基高溫合金在動態再結晶過程中傾向于誘發孿晶的產生,再結晶晶粒能夠通過形成孿晶來降低其晶界能,因此,再結晶晶粒中通過形成具有孿晶取向的晶界來促進動態再結晶過程的發生。由圖6和7可見,變形晶粒中存在高密度的位錯亞結構和亞晶界,沒有孿晶界生成,大多數小尺寸再結晶晶粒中不存在孿晶界,而大多數大尺寸晶粒中有孿晶界產生(圖9和10),表明孿晶界在再結晶晶粒的長大過程中形成[30]。此外,圖9和10中還可看出再結晶晶粒中孿晶界具有與退火孿晶界相似的晶界類型,且其中不存在變形亞結構。

本工作分析了GH4720Li合金熱變形過程中具有60°<111>取向的初生Σ3孿晶界(如圖9和10中紅線所示)、以及具有28.9°<101>結構、31.6°<110>結構、35.4°<210>結構的高階次Σ9、Σ27a和Σ27b孿晶界(Σ9:圖9和10中藍線,Σ27a和Σ27b:圖9和10中黃線)。由“重合位置點陣”規則,2個Σ3孿晶界相互作用可以生成1個Σ9孿晶界(Σ3+Σ3=Σ9),當Σ9孿晶界與Σ3孿晶界相遇時可生成1個新的Σ3孿晶界(Σ3+Σ9=Σ3)或1個Σ27孿晶界(Σ3+Σ9=Σ27)[30]。孿晶大多在晶粒內形成,這是因為,相鄰晶粒之間的界面能與2個晶粒的取向差相關,因此晶粒在生長過程中,如果2個相鄰晶粒的取向差發生改變,其界面能也會相應地發生改變,若在生長晶粒的三岔晶界處形成一條孿晶界所降低的自由能大于2個相鄰晶粒取向差改變所降低的自由能時,那么孿晶界就可能會在三岔晶界處形成。此外,依據“重合位置點陣”規則,當相鄰的孿晶相遇時就能在三岔晶界處形成更高階次的孿晶界,Σ3、Σ9和Σ27孿晶界的演變規律如圖9和10所示。可以明顯地看出,孿晶界在熱變形過程中會發生明顯的轉變過程,不同類型的孿晶界依據“重合位置點陣”規則發生相互轉換,而部分在基體中預先存在的孿晶界在熱變形過程中失去其原有的取向特征,轉換為普通的大角如圖9和10所示,大量的孿晶界由“堆垛缺陷”或“生長意外”機理在三岔晶界或晶界處形成[31,32],這是因為在遷移三岔晶界處形成孿晶能夠使體系的界面能降低。此外,研究[30]表明,共格孿晶平面的正常生長方向通常與晶粒的生長方向相近,再結晶晶粒的生長方向可以通過遷移晶界的曲率推斷得出,共格孿晶界與再結晶晶粒生長方向之間的關系如圖9d和10b中所示,孿晶平面生長方向與晶粒的生長方向相近也是在某些再結晶晶粒中形成平行孿晶界的主要原因。

GH4720Li合金中變形溫度與應變速率對孿晶界形成的影響如圖12所示。由圖12可以明顯看出,當變形溫度為1100 ℃時,升高應變速率能夠促進孿晶界的形成,這是因為在該溫度下進行變形時,升高應變速率能夠促進晶粒形核,而高溫與低應變速率下晶界遷移與動態回復(DRV)過程極大地降低了位錯亞結構和亞晶界的密度,使得DDRX過程受到了抑制,因此,在1100 ℃下提高應變速率能夠促進DDRX的發生,從而有利于孿晶界的形成。與應變速率對孿晶界形成影響類似,變形溫度也是通過影響合金動態再結晶行為來改變孿晶界的數量。

圖12 應變速率與溫度對GH4720Li合金孿晶界形成的影響

Fig.12 Effect of strain rate

圖10c可以看出,普通大角度晶界和共格孿晶界與γ'強化相相互作用時存在明顯的區別,大角度晶界與孿晶界均與γ'強化相之間存在交點。圖中γ'相對大角度晶界存在約束力,并對晶界起到拖拽作用,而孿晶界中并未出現該現象。上述結果表明,強化相對普通大角度晶界的約束力要明顯大于孿晶界,該作用力的大小可以由晶界與γ'相的相切角α進行表征。圖中可以看出,孿晶界的α角接近于90°,明顯大于普通大角度晶界,α角數值不同是由普通大角度晶界與共格孿晶界的界面能不同所致。依據Zener理論,如果晶界與強化相相遇,強化相對晶界的約束力與晶界的表面能成比例[33],共格孿晶界由于界面兩側原子幾乎完全共格匹配,使得其界面能較低,對于金屬Ni而言,共格孿晶界的界面能為0.03 J/m2,而普通的大角度晶界能為0.69 J/m2 [30],因此,具有較高界面能的普通大角度晶界會受到更高的約束力作用。

(1) 依據GH4720Li合金不同熱變形參數下的動態軟化應力可得,動態再結晶為該合金的主要動態軟化機制,結合材料熱變形組織觀察,合金在本工作所有熱變形工藝參數下均發生了非連續動態再結晶行為。

(2) 合金在高溫低應變速率與低溫下變形時均抑制了DDRX行為的發生,在低溫下變形時,晶內未完全溶解的細小γ'強化相的釘扎作用能夠有效阻礙位錯的滑移,部分再結晶晶粒以PI-CDRX方式形成,而高溫低應變速率下原始晶界的遷移過程降低了變形晶粒內的位錯亞結構和亞晶界密度,從而抑制了非連續動態再結晶晶粒的形核。

(3) 熱變形溫度與應變速率通過影響合金的動態再結晶行為來改變孿晶界的數量,在1100 ℃下進行熱變形時,升高應變速率能夠有效地促進孿晶界的形成。普通大角度晶界和共格孿晶界與γ'相作用力的大小可以由相切角α進行表征,普通的大角度晶界具有較高的晶界能,相較于孿晶界其會受到更高的約束力作用。

, 王濤

, 王濤

1 實驗方法

2 實驗結果及討論

2.1 GH4720Li合金初始鍛態組織

2.2 GH4720Li合金動態軟化行為

2.3 熱變形過程動態軟化機制

2.4 熱變形過程孿晶演變規律

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號