分享:軋制工藝對低牌號無取向電工鋼相變退火組織、織構(gòu)與磁性能的影響

北京科技大學(xué)材料科學(xué)與工程學(xué)院 北京 100083

摘要

將低牌號無取向電工鋼的原始鑄坯采用不同的工藝軋制得到5組樣品,在H2氣氛下進行相變退火處理,使其發(fā)生α→γ→α相變,采用EBSD、XRD和磁性能測量技術(shù)確定了不同軋制工藝對低牌號無取向電工鋼相變退火組織、織構(gòu)與磁性能的影響。結(jié)果表明,與常規(guī)再結(jié)晶退火處理相比,相變退火處理可顯著粗化晶粒降低成品板鐵損;相變過程中存在織構(gòu)遺傳現(xiàn)象,相比于熱軋-冷軋工藝,直接冷軋工藝相變退火后更有利于獲得{100}織構(gòu),并顯著改善成品板的磁性能;低溫?zé)彳埍雀邷責(zé)彳埬鼙A舾嗟膡100}取向晶粒,相變退火后成品板中的非{111}取向晶粒增多,并提高了成品板的磁性能;此外,工業(yè)板中P和Al元素的偏聚或氧化對相變退火后成品板的組織、織構(gòu)與磁性能有不利影響。

關(guān)鍵詞:

無取向電工鋼產(chǎn)量占電工鋼總產(chǎn)量的90%左右,其中低牌號無取向電工鋼(800~1300牌號)的產(chǎn)量占無取向電工鋼產(chǎn)量的70%以上,其特點是制造工藝簡單,制造成本低。低牌號無取向電工鋼中的Si含量低,因此其磁感應(yīng)強度高,鐵損也較高。這類材料主要用于生產(chǎn)小于1 kW的家用電機和微電機、小電機和小型變壓器等。隨著電機在不同頻率下的應(yīng)用和對高效節(jié)能的追求,對無取向電工鋼的磁感應(yīng)強度和鐵損的要求也越來越高。無取向電工鋼的磁性能主要受織構(gòu)、晶粒尺寸和成分等的影響,其中織構(gòu)對磁感應(yīng)強度的影響最為顯著,晶粒尺寸主要影響成品板的鐵損[1,2]。由于{100}取向晶粒在軋板表面上具有2個易磁化方向,能夠明顯地提高無取向電工鋼的磁性能,因此如何獲得強的{100}織構(gòu)一直是無取向電工鋼的研究重點。

目前,商業(yè)無取向電工鋼主要通過優(yōu)化形變、再結(jié)晶工藝來控制其組織和織構(gòu)。前期的研究[3]表明,對初始組織為強{100}織構(gòu)柱狀晶的樣品進行熱軋-冷軋并再結(jié)晶退火后可得到較強的{001}<210>和{001}<010>織構(gòu),且γ線織構(gòu)得到弱化。但是,在采用優(yōu)化形變工藝結(jié)合再結(jié)晶退火的方式制備無取向電工鋼時,成品板中所得到的有利{100}織構(gòu)所占比例(約20%)非常有限。研究[4,5,6,7,8,9,10]表明,采用基于表面效應(yīng)誘發(fā)原理的相變法可顯著提高成品板中的有利織構(gòu){100}或{110}的比例(接近80%),同時顯著粗化晶粒,從而改善成品板的磁性能。但目前關(guān)于利用相變法制備{100}織構(gòu)的研究中,采用的原料大多是在實驗室條件下冶煉的以Fe、Si、Mn等元素為主的純凈的鐵基合金,其化學(xué)成分與商用電工鋼存在一定的差異,而商用電工鋼中的微量元素對其相變退火組織、織構(gòu)與磁性能的影響尚不明確。

此外,大量研究[11,12,13,14]證實,再結(jié)晶退火前的軋制工藝會影響成品板的組織和織構(gòu),進而影響成品板的磁性能。文獻[15,16,17]指出:將熱軋板進行常化處理可粗化熱軋組織,初始晶粒尺寸大的熱軋組織中有較強的{110}<001>織構(gòu)組分,再結(jié)晶退火后可通過織構(gòu)遺傳保留到成品板中,并提高成品板的磁感應(yīng)強度;而再結(jié)晶退火后獲得的成品板的晶粒尺寸隨著熱軋板初始晶粒尺寸的增大而增大,從而能有效降低成品板的鐵損。張寧等[18]對柱狀晶長軸平行于法向的樣品直接冷軋和再結(jié)晶退火后發(fā)現(xiàn),初始取向具有遺傳性,初始組織中的立方織構(gòu)在最終再結(jié)晶退火后得以部分保留,且在中等壓下量下直接冷軋并再結(jié)晶退火后可抑制γ線織構(gòu)的形成。由此可見,優(yōu)化軋制工藝(將熱軋板進行常化處理,將樣品直接冷軋等)有利于改善再結(jié)晶退火的組織、織構(gòu)和磁性能。但目前關(guān)于軋制工藝對相變退火板的組織、織構(gòu)與磁性能的影響尚未得到充分討論。

本工作采用商用低牌號無取向電工鋼連鑄坯為原材料,考察不同軋制工藝對相變退火組織、織構(gòu)與磁性能的影響,同時討論和分析商用電工鋼中的微量元素對相變退火組織、織構(gòu)與磁性能的影響。以期通過調(diào)控軋制工藝并利用相變退火改善低牌號無取向電工鋼的磁性能,為相變法在商用無取向電工鋼上的應(yīng)用提供參考依據(jù)。

本工作選用工業(yè)1300牌號無取向電工鋼的連鑄坯為原始材料,其主要化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:C 0.002,Si 0.35,Mn 0.13,P 0.14,Al 0.18,Fe余量。利用DIL805熱膨脹儀測得原始鑄坯的臨界相變溫度為(升溫速率為200 ℃/s, 降溫速率300 ℃/h): Ac1=980 ℃ (α→γ轉(zhuǎn)變開始溫度),Ar1=938 ℃ (γ→α轉(zhuǎn)變終了溫度),Ac3=1090 ℃ (α→γ轉(zhuǎn)變終了溫度),Ar3=973 ℃ (γ→α轉(zhuǎn)變開始溫度)。將連鑄坯中柱狀晶的長軸方向定為軋板法向(ND),按表1所示的5種軋制工藝進行熱軋-冷軋或直接冷軋?zhí)幚怼7謩e考察不同工藝下熱軋溫度、熱軋壓下率、熱軋后冷卻方式及冷軋前的初始組織對相變退火組織、織構(gòu)與磁性能的影響。其中工藝A、C和D的熱軋總壓下率為80%,工藝B的有效壓下率為50%,熱軋板厚度均為2 mm,且均在鐵素體區(qū)完成終軋;冷軋(包括直接冷軋)壓下率均為82.5%,冷軋板厚度為0.35 mm。將冷軋后的樣品在管式爐中進行相變退火處理,采用到溫入爐的方式,退火工藝為:在1100 ℃保溫7 min后(從樣品入爐開始計時),以300 ℃/h的冷卻速率降至900 ℃,隨后空冷;退火氣氛為8 L/min流量的H2。將最終相變退火后得到的樣品進行切割、磨拋和侵蝕后,利用裝配電子背散射衍射(EBSD)探頭以及Channel 5取向分析系統(tǒng)的ULTRA 55掃描電鏡進行組織形貌觀察和微觀取向分析,用D8 advance X射線衍射儀(XRD)測定宏觀織構(gòu),測量時使用Mo靶首先測出試樣的{110}、{200}和{211} 3個不完全極圖,然后采用級數(shù)展開法計算取向分布函數(shù)(ODF)。將實驗中制得的無取向電工鋼成品板裁成尺寸為50 mm (RD,軋向) ×50 mm (TD,橫向)的樣品,利用NIM-2000E硅鋼單片磁性能測量儀測試樣品2個軋面4個方向的磁感應(yīng)強度(B50)及鐵損(P1.5),再分別算出沿RD及TD的磁性能均值。測試時,渦流系數(shù)取0.3,樣品密度為7.85 g/cm3。使用GDS850A輝光離子放電光譜儀檢測退火后樣品表層沿深度方向的元素分布特征。本實驗中,各典型取向的最大允許偏差角設(shè)為15°。

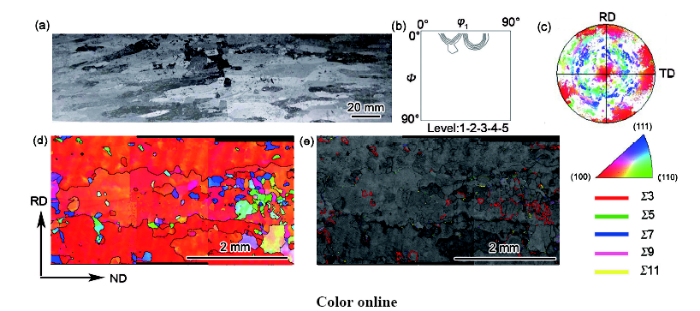

圖1為原始鑄坯的宏觀組織與EBSD數(shù)據(jù)。鑄坯原始組織主要為粗大的柱狀晶粒。從圖1a中可以看出鑄坯冷卻過程中的δ-鐵素體→奧氏體(γ)→α-鐵素體的2次相變并沒有顯著改變凝固柱狀晶的組織特征,說明相變過程中存在明顯的組織形貌遺傳;從圖1b和c中可見,柱狀晶的主軸方向仍是<100>方向,說明相變過程中還存在織構(gòu)遺傳。從圖1e中Kikuchi帶襯度及重合位置點陣(CSL)晶界分布可見,原始鑄坯大柱狀晶與內(nèi)部的小等軸晶之間存在大量Σ3晶界 (Σ3晶界是2個相鄰晶粒之間的一種特殊的CSL,可以用<111>60°軸角對來表示它的取向差),說明這些晶粒發(fā)生γ→α相變時遵循K-S (Kurdjumov-Sachs)取向關(guān)系。但原始鑄坯中這種對磁性能有利的初始{100}織構(gòu),在工業(yè)生產(chǎn)的熱軋-冷軋及再結(jié)晶退火過程中幾乎全部消失,最終得到強的{111}<112>織構(gòu)和細小的晶粒組織(平均晶粒尺寸約為25 mm,晶粒尺寸均方差約為15 μm),如圖2所示,對應(yīng)的P1.5為5.42 W/kg,B50為1.756 T。

表1 相變退火前的軋制工藝

Table 1 The rolling process before final transformation treatment

圖1 原始鑄坯的宏觀組織與EBSD數(shù)據(jù)

Fig.1 Macrostructure and EBSD data of the cast slab (φ1, ?, and φ2 are the Euler angles, which form a three-dimensional orientation space; RD, TD and ND represent rolling direction, transverse direction and normal direction of the sheets, respectively)

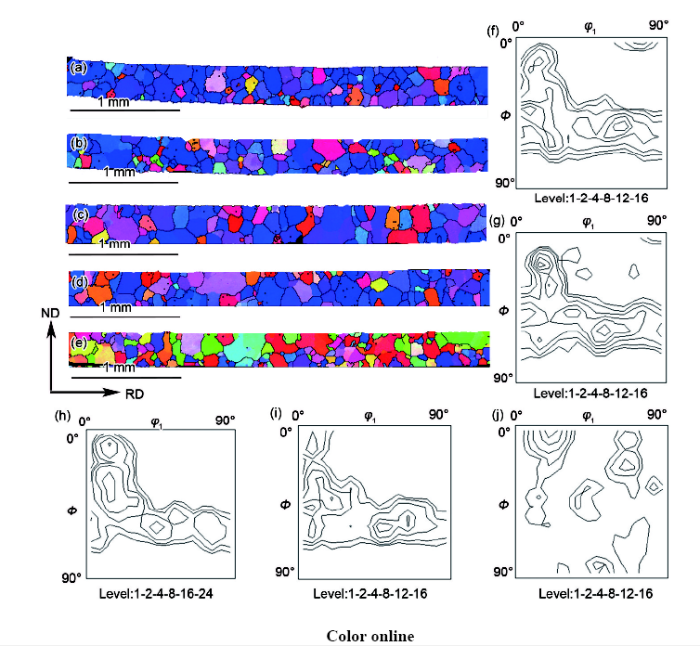

圖3為不同熱軋工藝(工藝A~D)下的熱軋樣品的EBSD取向成像圖及ODF截面圖(φ2=45°)。工藝A條件(熱軋溫度為1150 ℃)下,熱軋樣品表層和次表層為細小的等軸晶且多呈{110}取向,中心層晶粒尺寸粗大,且受到一定程度的形變,整體為弱的剪切織構(gòu)特征,如圖3a和e所示。在相同熱軋溫度但小熱軋形變量的工藝B條件下,得到的熱軋組織與工藝A的相近,均為等軸晶組織。工藝B條件下的熱軋樣品表層主要為{110}取向的等軸晶,中心層為{111}與{100}取向的等軸晶,整體織構(gòu)特征是較為隨機的取向分布,晶粒尺寸更大且更均勻,如圖3b和f所示。工藝B的熱軋樣品較工藝A的熱軋樣品晶粒尺寸大,這是由于工藝B的樣品從10 mm熱軋至4 mm后重新回爐(1150 ℃)保溫5 min,消除了形變的累積作用,熱軋過程中的有效變形量較小所導(dǎo)致的。熱軋加熱溫度為1100 ℃ (工藝C和D)條件下得到的熱軋組織均為形變和回復(fù)組織,由于熱軋后的冷卻方式不同,二者之間織構(gòu)分布特征差異明顯。工藝C條件下熱軋后空冷的樣品(圖3c)表層主要為剪切作用產(chǎn)生的{110}織構(gòu),中心層主要為{111}與{100}織構(gòu);而工藝D條件下熱軋后水冷的樣品(圖3d)表層與中心層均為{111}與{100}織構(gòu),基本沒有受到剪切的作用。工藝D條件下得到的熱軋板組織形變痕跡更為顯著,這是由于其熱軋后水冷從而加快了冷卻速率導(dǎo)致的。但工藝C和D的熱軋板中剪切織構(gòu)的差異并不是不同的冷卻速率造成的,而可能是2種工藝下不同道次間的溫度差異所導(dǎo)致的。由圖3可知,熱軋溫度較低的工藝C和D得到形變組織和形變織構(gòu),而熱軋溫度較高的工藝A和B則得到再結(jié)晶組織和織構(gòu)。

圖2 1300牌號工業(yè)退火板的EBSD數(shù)據(jù)

Fig.2 EBSD data of annealed sample for commercial 1300 grade non-oriented electrical steel

圖3 不同熱軋工藝下的熱軋樣品EBSD取向成像圖及ODF截面圖(φ2=45°)

Fig.3 IPF-Z maps (a~d) and ODFs at φ2=45° section (e~h) for through-thickness cross section of hot rolling samples in processes A (a, e), B (b, f), C (c, g) and D (d, h), respectively

圖4為不同熱軋工藝、相同冷軋壓下率(82.5%)下冷軋樣品的ODF圖(φ2=45°)。從圖4a~d中可以看出,熱軋-冷軋(工藝A~D)后的樣品織構(gòu)類型主要為α線織構(gòu),γ線織構(gòu)較弱。與高溫?zé)彳?冷軋后(工藝A和B,圖4a和b)的樣品相比,低溫?zé)彳?冷軋后(工藝C和D,圖4c和d)得到的α線織構(gòu)較強,而工藝A和B之間(熱軋有效壓下率不同)、工藝C和D之間(熱軋后冷卻方式不同)的冷軋樣品的織構(gòu)差異較小。具有粗大{100}取向柱狀晶的原始鑄坯直接冷軋(工藝E)后得到的冷軋織構(gòu)以45°旋轉(zhuǎn)立方織構(gòu)為主,{111}織構(gòu)相對較弱,如圖4e所示。

Fig.4 ODFs at φ2=45° section of texture on the surface of cold rolled samples in the processes A (a), B (b), C (c), D (d) and E (e), respectively

圖5為不同工藝下冷軋樣品在1100 ℃的H2氣氛下相變退火后的EBSD取向成像圖及ODF截面圖(φ2=45°)。圖5a和f為工藝A下熱軋-冷軋后的樣品相變退火得到的IPF-Z圖與ODF圖(φ2=45°)。可以看出工藝A樣品相變退火后的組織主要為{111}取向的等軸晶,還有較弱的α* ({h 1 1}<1/h 1 2>)織構(gòu)。在工藝B下熱軋-冷軋后的樣品相變退火得到組織與織構(gòu)如圖5b和g所示,為以{111}面織構(gòu)為主的等軸晶。與工業(yè)成品板(圖2)和高溫1150 ℃熱軋的相變退火板(工藝A和B)相比,在1100 ℃下熱軋的樣品(工藝C和D)相變退火后得到的織構(gòu)類型稍好,對磁性能有利的α和α*線織構(gòu)更強,不利的{111}織構(gòu)稍弱,如圖5c和h、圖5d和i所示。與低溫?zé)彳埡笏?工藝D)的樣品相比,熱軋后空冷(工藝C)的樣品最終相變退火后得到的組織與織構(gòu)類型區(qū)別不大。圖5e和j給出了初始組織為{100}型柱狀晶的原始鑄坯直接冷軋(工藝E)后相變退火得到的組織與織構(gòu),相比于其它工藝,該工藝下的相變織構(gòu)明顯優(yōu)化,織構(gòu)類型主要為25°旋轉(zhuǎn)立方織構(gòu)和{110}面織構(gòu)。

圖5 不同軋制工藝下的冷軋樣品相變退火后的EBSD取向成像圖及ODF截面圖(φ2=45°)

Fig.5 IPF-Z maps (a~e) and ODFs (φ2=45°) (f~j) for through thickness cross section of annealed samples in the rolling processes A (a, f), B (b, g), C (c, h), D (d, i) and E (e, j), respectively

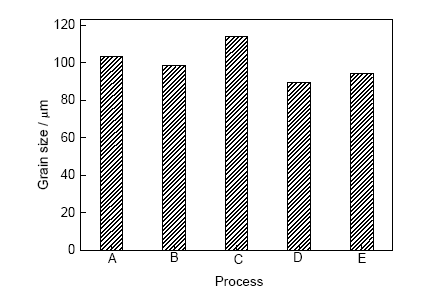

圖6 不同軋制工藝下相變退火后樣品的平均晶粒尺寸分布圖

Fig.6 Average grain sizes of annealed samples in different rolling processes

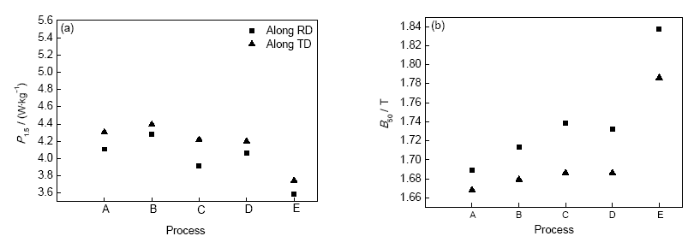

圖6為不同軋制工藝下相變退火后樣品的平均晶粒尺寸分布圖(其中工藝A、B和D成品板的平均晶粒尺寸均方差約為51 μm,工藝C和E成品板的平均晶粒尺寸均方差約為58 μm)。可以看出,通過相變法得到的樣品晶粒粗大,遠大于工業(yè)板的平均晶粒尺寸(25 μm左右),對應(yīng)的鐵損值也比工業(yè)板的鐵損值低(P1.5=5.42 W/kg),鐵損數(shù)據(jù)如圖7a所示。同時,從圖7b的磁感應(yīng)強度數(shù)據(jù)可以看出,熱軋-冷軋后的樣品經(jīng)相變法處理后,成品板的磁感應(yīng)強度未得到顯著提高,且低于工業(yè)成品板的磁感應(yīng)強度(B50=1.756 T)。但直接冷軋工藝下的樣品經(jīng)過相變處理后,磁感應(yīng)強度明顯提高。

圖7 不同軋制工藝下相變退火板的磁性能

Fig.7 Iron loss (P1.5) (a) and magnetic induction (B50) (b) of transformation annealed samples in different rolling processes

本工作所用原始鑄坯的初始組織主要為粗大的柱狀晶。通常情況下,連鑄坯從凝固后的δ-鐵素體到室溫α-鐵素體經(jīng)歷了2次擴散型相變(δ→γ→α),初始晶粒應(yīng)在相變過程中細化。但本工作中所用的原始鑄坯卻保留了粗大的柱狀晶組織,且{100}取向晶粒體積最大,具有顯著的組織形貌遺傳和織構(gòu)遺傳特點。這是由于在γ→α的相變過程中,Fe<100>方向的彈性模量最低,在表面形成{100}取向的晶核,有利于垂直于表面的法向<001>自由釋放應(yīng)變能,并降低γ→α相變過程中的應(yīng)變阻力。同時,連鑄坯冷卻時的散熱方向與柱狀晶<100>軸的方向一致,從而使彈性模量的各向異性能發(fā)揮出來,因此{100}取向晶粒最大。此外,從圖1e中還可以看出,在原始鑄坯的組織中大晶粒與小等軸晶之間存在著K-S關(guān)系,其中呈Σ3關(guān)系的變體對數(shù)量最多,明顯多于其它變體對。這說明變體選擇遵循最大程度降低相變應(yīng)變能的規(guī)律,2個變體析出比單個變體析出能更大程度降低相變應(yīng)變能,而Σ3變體對的出現(xiàn)產(chǎn)生的應(yīng)變能更小,因此等軸晶中出現(xiàn)的Σ3變體對多于其它變體對[19,20]。由此可見,原始鑄錠在δ→γ→α相變過程中存在織構(gòu)遺傳現(xiàn)象,且遵循K-S關(guān)系發(fā)生變體選擇。

原始鑄坯的初始晶粒粗大,且以{100}面織構(gòu)為主,在不同熱軋工藝(工藝A~D)下得到了圖3所示的4組不同的熱軋初始組織。將其冷軋后與直接冷軋(工藝E)的樣品在H2氣氛下進行相變退火,得到的成品板的組織與織構(gòu)如圖5所示。從實驗結(jié)果可以看出,直接冷軋工藝E的樣品相變退火后得到{100}和{110}織構(gòu)的比例更高,成品板的磁感應(yīng)強度(圖7)得到顯著提高。這是由于在發(fā)生α→γ相變之前還存在一個快速再結(jié)晶過程,再結(jié)晶組織在后續(xù)的α→γ→α相變過程中能通過織構(gòu)遺傳得以保留,這種織構(gòu)遺傳現(xiàn)象的出現(xiàn)與相變過程中遵循K-S關(guān)系而發(fā)生的變體選擇有關(guān):當(dāng)相鄰的2個初始α-鐵素體晶粒取向相近時,在α→γ相變過程中,為了降低相變阻力,α晶粒遵循K-S關(guān)系發(fā)生變體選擇,形成取向相近的2個γ晶粒;冷卻過程中發(fā)生γ→α相變,這2個γ晶粒遵循同樣的變體關(guān)系在其相鄰晶界上形成新的α晶粒,其取向與初始的α晶粒的取向相同[21,22,23]。因此α→γ→α相變后,初始的織構(gòu)得以保留,發(fā)生織構(gòu)遺傳現(xiàn)象。同時本實驗中的樣品含有0.13%的Mn,相關(guān)研究[23]表明,Mn元素可強化α→γ→α相變過程中的織構(gòu)遺傳效應(yīng)。

相比于熱軋-冷軋的樣品,直接冷軋樣品的總形變量小,表面剪切效應(yīng)小,其冷軋組織中保留了較多的{100}織構(gòu)組分且存在較多具有形核優(yōu)勢的{110}晶核。在相變前的再結(jié)晶過程中,通過形核長大,對磁性能有利的{110}和{100}織構(gòu)增強,并在α→γ→α相變過程中通過織構(gòu)遺傳保留到成品板,從而使磁感應(yīng)強度得到了明顯改善。此外,與高溫?zé)彳?工藝A)相比,低溫?zé)彳?工藝C)的樣品在冷軋及相變退火后,退火板中的非{111}取向晶粒增多,磁性能也得到有效提升(圖7)。這是因為在熱軋時,低溫?zé)彳埡蟮臉悠返玫降膡100}織構(gòu)比例稍高,在后續(xù)的冷軋過程中保留了更多{100}晶粒,冷軋樣品中的α線織構(gòu)也更強(圖4a和c),這些有利的織構(gòu)通過織構(gòu)遺傳可部分保留到成品板中。因此工藝C中成品板的織構(gòu)類型更好,磁感應(yīng)強度更高。實驗結(jié)果表明,相變過程同樣存在織構(gòu)遺傳現(xiàn)象,相變前的織構(gòu)(包括對磁性能不利的{111}織構(gòu))可通過織構(gòu)遺傳保留到成品板中,且冷軋前的初始組織對最終的相變織構(gòu)有顯著影響。

從圖6可以看出,不同軋制工藝下的冷軋樣品相變退火后成品板晶粒明顯粗化,遠大于工業(yè)板的平均晶粒尺寸。而晶粒尺寸又是影響鐵損的重要因素,粗大的晶粒組織通常有利于獲得良好的軟磁性能,主要表現(xiàn)為鐵損隨晶粒尺寸的增大而降低,且存在對應(yīng)鐵損值最低的最佳晶粒尺寸。因此本工作中相變退火后成品板的鐵損比工業(yè)板的鐵損要低,且平均晶粒尺寸約為94 μm的工藝E (直接冷軋)下成品板的鐵損最低(圖6和7a)。實驗結(jié)果表明,相變處理可顯著粗化晶粒,從而有效降低鐵損。對于熱軋變形量不同的工藝A (熱軋有效變形量為80%)和工藝B (熱軋有效變形量為50%)而言,工藝B的熱軋組織平均晶粒尺寸較大,相變退火后,工藝B的相變組織平均晶粒尺寸反而更小(圖6),與再結(jié)晶退火工藝下成品板的晶粒尺寸隨著熱軋板的初始晶粒尺寸的增大而增大的規(guī)律相反[16]。這是由于相變與再結(jié)晶的機制不同。通常熱軋板晶粒越小,冷軋形變儲能越高,再結(jié)晶退火時的形核率也越高;同時由于再結(jié)晶晶核易于在熱軋板的原始晶界處形核,而熱軋板晶粒尺寸越小,原始晶界就越多,也能提高再結(jié)晶形核時的形核率。基于上述2方面原因,熱軋板晶粒尺寸越小,再結(jié)晶退火后成品板的晶粒尺寸也越小,具有組織遺傳性。而發(fā)生相變的過程中,變形后的α-鐵素體先要轉(zhuǎn)變成γ,再從γ轉(zhuǎn)變成α-鐵素體,最終形成的鐵素體晶粒的大小不僅與初始的鐵素體晶粒尺寸有關(guān),還受相變后的奧氏體晶粒尺寸的影響。因此初始晶粒的尺寸優(yōu)勢在相變后,不一定能通過組織遺傳保留到最終相變退火后的組織中。相應(yīng)地,工藝A下成品板的晶粒尺寸較大,其鐵損也較低,但工藝A與工藝B相變退火后的成品板的織構(gòu)與磁性能差異不大,表明熱軋形變量的差異對最終相變組織、織構(gòu)與磁性能的影響較小。同樣,對比熱軋后冷卻方式不同的2組工藝(工藝C、D)的退火樣品可知,熱軋冷卻方式的差異對最終相變組織、織構(gòu)與磁性能的影響也較小。

章樓文等[9,10]用實驗室冶煉的Fe-Mn合金作原始材料在H2氣氛下進行相變退火,最終的成品板得到了以強{100}織構(gòu)為主的柱狀晶組織,而相變退火前的強{111}織構(gòu)并沒有通過織構(gòu)遺傳保留到最終的相變組織中。這是因為在特定的氣氛條件下,通過原子吸附或偏析,{100}晶面的表面能達到最低,{100}取向晶粒在樣品表面具有形核優(yōu)勢,而織構(gòu)遺傳效應(yīng)在該合金的相變退火過程中的作用被弱化。因此最終相變退火后得到了大量的{100}織構(gòu),而{111}織構(gòu)的比例明顯減少。這表明,通過相變過程中的這種表面誘發(fā)效應(yīng)形成的強{100}織構(gòu)可以顯著改善成品板的磁性能與組織。

而在本工作中,5個不同工藝下的樣品相變退火后均未得到柱狀晶組織且未能得到強的{100}織構(gòu),說明表面誘發(fā)效應(yīng)在成分復(fù)雜的商用電工鋼中未起作用。排除工藝的影響,成分很有可能是造成這種差別的主要原因。本工作選取工藝C的相變退火板對其表層沿深度方向的P、Al、Si和O等元素分布特征進行分析,得到的輝光放電數(shù)據(jù)如圖8所示。從圖8a可以看出,樣品表面的Si與O含量的變化規(guī)律基本一致,說明在樣品最表層有一層以SiO2為主要成分的氧化層。同時從圖8b和c可以看出,樣品表面Al與P的質(zhì)量分?jǐn)?shù)均高于其平均值(Al為0.18%,P為0.14%),說明在樣品表面還有少量的P與Al元素的偏聚。

圖8 工藝C下相變退火后樣品表面的輝光放電光譜

Fig.8 Glow discharge spectrum (GDS) data profiles for the annealed sample in process C

利用相變法制備強{100}織構(gòu)的相關(guān)研究[24]發(fā)現(xiàn),當(dāng)樣品含有一定量的Al、Si等元素時,相變退火過程中,Al和Si會與O結(jié)合,在樣品表面形成一層氧化膜,通過改變金屬表面的彈性能從而阻礙{100}織構(gòu)的形成,其中Al對{100}織構(gòu)形成的阻礙作用更大。此外,章樓文等[10]通過調(diào)整工藝,在Si含量為0.82%的合金中制得對磁性能有利(以{100}和{110}織構(gòu)為主)的較完整的柱狀晶組織,也表明了Si元素的有害作用有限或可以克服。Al除對{100}織構(gòu)的形成有阻礙作用外,還對無取向電工鋼的鐵損有影響。研究[25,26]表明,Al與N結(jié)合形成的細小的AlN粒子(<0.5 μm)會釘扎晶界,從而使鐵損升高,但對磁感應(yīng)強度沒有明顯影響,且Al含量的增高會使AlN阻礙晶粒長大的作用減弱。同時在樣品表面偏聚的P元素會對成品板的組織與磁性能產(chǎn)生不利影響,在一定濃度范圍內(nèi),隨著P元素的增加,成品板的磁感應(yīng)強度會隨之下降,且P元素會在晶界處偏聚并細化晶粒[27,28]。

因此本工作中商用低牌號無取向電工鋼相變退火后未得到表面效應(yīng)誘發(fā)形成的強{100}織構(gòu)的柱狀晶組織,可能和P元素在晶界的偏聚有關(guān),同時Al也會在晶界處偏聚,阻礙晶粒長大,也可能是影響柱狀晶和{100}織構(gòu)形成的重要因素,且P和Al對成品板的磁性能均有不利的影響。

(1) 與同成分的工業(yè)生產(chǎn)的低牌號無取向電工鋼相比,相變處理可顯著粗化晶粒,降低鐵損;直接冷軋的樣品相變退火得到{100}和{110}織構(gòu)的比例更高,成品板的鐵損和磁感應(yīng)強度都得到顯著改善。

(2) 相變退火存在織構(gòu)遺傳現(xiàn)象,冷軋前的初始組織對最終的相變織構(gòu)有顯著影響。與高溫?zé)彳埞に囅啾?低溫?zé)彳埞に嚹鼙A舾嗟膡100}取向晶粒,相變退火后成品板中的非{111}取向晶粒增多,磁性能得到提升;直接冷軋工藝因總形變量小,初始{100}取向在冷軋板中得到更好的保留,相變退火得到{100}和{110}織構(gòu)的比例更高,磁性能也得到明顯優(yōu)化;熱軋形變量和熱軋后冷卻方式的差異對最終相變組織、織構(gòu)和磁性能的影響較小。

(3) 不同軋制工藝條件下,低牌號無取向電工鋼相變退火后得到的組織均為等軸晶,而不是表面效應(yīng)誘發(fā)形成的典型柱狀晶組織,可能是P和Al元素的表面偏聚或氧化導(dǎo)致的。同時,工業(yè)板中P和Al元素還對相變退火后成品板的織構(gòu)與磁性能有不利影響。

The authors have declared that no competing interests exist.

1 實驗方法

2 實驗結(jié)果

Processing route

Hot rolling

Cold rolling

A

Holding at 1150 ℃ for 30 min, hot rolling by 3 passes and air cooling, 2 mm thickness in hot band, 80% rolling reduction

Cold rolling to 0.35 mm (82.5%)

B

Holding at 1150 ℃ for 30 min, hot rolling to 4 mm, then reheating at 1150 ℃ for 5 min followed by 2 passes to 2 mm thickness, air cooling, 50% rolling reduction

Cold rolling to 0.35 mm (82.5%)

C

The same as route A except heating at 1100 ℃, air cooling, 80% rolling reduction, 2 mm thickness

Cold rolling to 0.35 mm (82.5%)

D

The same as route C, water cooling

Cold rolling to 0.35 mm (82.5%)

E

-

Direct cold rolling to 0.35 mm (82.5%)

(a) macrostructure

(b) orientation distribution function (ODF) at φ2=45° section

(c) {200} pole figure

(d) IPF-X (projection of the grain orientations that are parallel to RD in the crystal coordinate system) map (IPF—inverse pole figure)

(e) Kikuchi band quality map

(a) IPF-Z (projection of the grain orientations that are parallel to ND in the crystal coordinate system) map for rolling plane

(b) {200} pole figure

(c) ODF at φ2=45° section

3 分析討論

3.1 原始鑄坯相變過程中的組織及織構(gòu)遺傳分析

3.2 軋制工藝對相變退火組織、織構(gòu)與磁性能的影響

3.3 微量元素對相變退火組織、織構(gòu)與磁性能的影響

(a) O, Si, Al, P profile after annealing within 2.0 μm from the surface

(b) Al, P profile after annealing within 1.0 μm from the surface

(c) P profiles after annealing within 1.0 μm from the surface

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號