分享:含Cu界面層碳纖維增強鋁基復合材料制備工藝及其力學性能研究

為了改善碳纖維與Al基體的潤濕性和抑制Al基體對碳纖維的反應腐蝕,采用電鍍工藝結合超聲輔助振蕩分散法,在碳纖維表面制備了均勻、光滑、連續的Cu界面層。通過真空壓力浸滲法制備了碳纖維增強鋁基復合材料。微觀組織結構分析表明,Cu界面層的引入,使得所制備的復合材料中碳纖維分散好、基體致密度高、Al熔體能很好地浸滲到碳纖維束絲中形成結合良好的碳纖維-基體界面;同時,Cu界面層的引入可以避免Al熔體對碳纖維的腐蝕。力學性能測試表明,與工業純Al相比,當碳纖維的體積分數為8%時,材料的拉伸強度可以提高143%。斷口分析表明,在拉應力作用下,碳纖維-基體復合區域的碳纖維在Al基體中發生了滑移或拔出,因此在碳纖維的滑移和拔出過程中裂紋擴展被抑制,從而大大提高鋁基復合材料的強度。

關鍵詞:

碳纖維增強鋁基(Cf/Al)復合材料由于輕質、高比強度、高比模量和低熱膨脹系數,以及良好的導熱、導電等性能,在航空、航天以及民用等領域有著廣泛的應用前景[1,2,3,4]。然而,在Cf/Al復合材料的制備工藝研究過程中,發現2個主要問題影響其進一步發展和應用。首先,在Al基體向碳纖維增強體熔滲過程中,由于Al基體與碳纖維的潤濕性較差,導致Al基體難以充分浸滲到碳纖維束中;其次碳纖維與Al基體在高溫下容易發生反應,生成針刺狀脆性反應物Al4C3,碳纖維與Al基體的反應不僅損傷碳纖維表面,導致碳纖維強度劣化,而且生成的脆性反應物Al4C3在外載荷作用下容易發生破壞并形成裂紋源[5,6,7,8]。為了解決上述問題,在碳纖維表面形成界面層是有效方法之一。對碳纖維表面進行界面層涂覆,界面層不僅可以有效改善碳纖維與Al基體之間的界面潤濕性,而且還可抑制碳纖維與Al基體之間的化學反應[9,10,11,12]。

Singh等[9]制備了短碳纖維增強鋁基復合材料,為了抑制碳纖維與Al基體之間發生的界面反應,在碳纖維表面通過化學鍍的方法制備了Cu界面層;Zhang等[10]通過化學鍍的方法在碳纖維布表面制備了Ni/P界面層,并將其應用于碳纖維增強鋁基復合材料制備中,結果發現,Ni/P界面層能夠很好地促進Al熔體向碳纖維束中浸滲。Hajjari等[11]研究發現,在碳纖維表面涂覆Ni界面層能顯著提高鋁基復合材料的力學性能,這是因為Ni界面層能夠促進碳纖維與Al熔體之間的潤濕性,而且抑制Al與碳纖維之間的界面反應。Tang等[12]研究發現,Al2O3界面層對碳纖維與Al基體之間的界面反應也能起到很好的抑制作用。從上述研究可以看到,無論是對制備工藝改善,還是對材料性能提升,碳纖維表面界面層都能起到明顯的積極作用。

本工作通過對電鍍過程中的工藝條件和工藝參數優化,有效地解決了電鍍過程中因碳纖維束絲聚集而出現的“黑心”問題。基于該電鍍工藝,在碳纖維表面制備了Cu界面層,并通過真空壓力浸滲法制備了碳纖維增強鋁基復合材料。對微觀組織結構、力學性能和斷口形貌進行了測試分析和表征,并結合斷口形貌分析了界面層對碳纖維增強鋁基復合材料力學性能的影響機理。

實驗中采用T300碳纖維作為增強體,該碳纖維每束含單絲約3000根,單絲平均直徑約為7 μm,碳纖維密度為1.76 g/cm3,工業純Al (純度>99%)作為Al基體。由于商業碳纖維表面往往有一層膠體材料,為了使碳纖維束絲具有較好的分散性和導電性,在電鍍前首先對碳纖維表面進行預氧化脫膠處理。將脫膠預氧化處理的碳纖維放入電鍍槽的電鍍液中進行界面層涂覆。

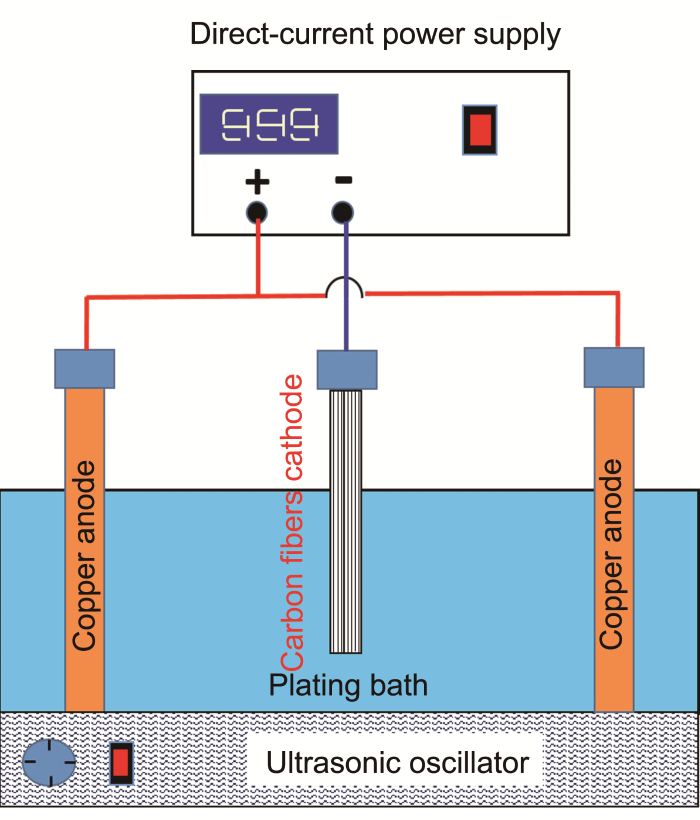

電鍍裝置是通過對傳統電鍍設備加裝了一個超聲振蕩分散裝置,在超聲振蕩的輔助下,碳纖維束絲在電鍍液中變得較為松散;同時,由于超聲波的振蕩作用,可以較好地改善電鍍過程中由于Cu2+的消耗而引起的電鍍液濃度的不均勻性。圖1為改進后的電鍍裝置示意圖。

圖1 碳纖維表面電鍍Cu界面層實驗裝置示意圖

Fig.1 Schematic of experiment setup used for the electroplating of Cu interphase on carbon fibers

與傳統的電鍍裝置相比,將傳統的電鍍槽改進成超聲振蕩電鍍槽。電鍍液的成分主要包括硫酸銅(CuSO4·5H2O)、硫酸(H2SO4)、氯化銅(CuCl2)、聚二硫二丙烷磺酸鈉(C6H12O6S4Na2)和乳化劑(OP-10)。電鍍液的調配是將相應的化學純試劑溶于去離子水中,充分攪拌使試劑能夠完全溶解。將處理好的碳纖維作為陰極并置于2個陽極極板中間,首先通過超聲振蕩使碳纖維分散在電鍍液中,使得碳纖維與電鍍液充分接觸,其次將碳纖維陰極和Cu板陽極與恒流源相連。電鍍工藝參數為:電流密度0.8 A/dm2,溫度25 ℃,電鍍時間8 min。電鍍結束后,將電鍍的碳纖維在去離子水中反復清洗干凈,然后烘干備用。

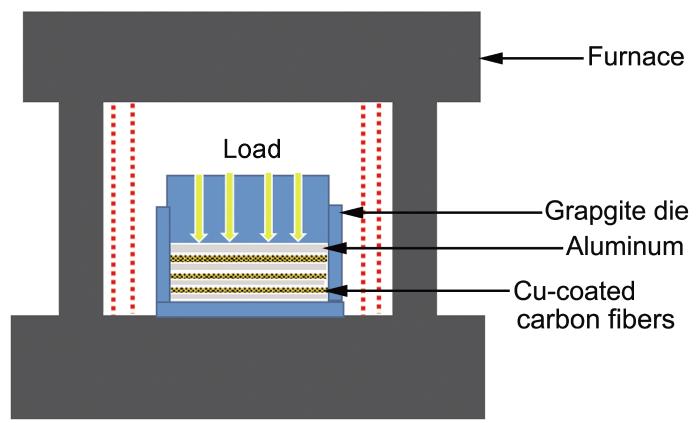

圖2 采用真空壓力浸滲法制備碳纖維增強鋁基(Cf/Al)復合材料的工藝示意圖

Fig.2 Schematic for the fabrication of carbon fiber-reinforced aluminum matrix (Cf/Al) composites

采用QUANTA 450掃描電鏡(SEM)和XRD-6000 X射線衍射儀(XRD)對材料的微觀組織形貌、物相等進行觀察與測試分析,采用SEM配備的能譜儀(EDS)分析元素在復合材料中的分布。根據ASTM D3552-12測試標準,將得到的復合材料加工成“骨頭”狀試件,利用8500萬能力學試驗機測量拉伸強度。采用標距與試樣拉伸行程比值作為試樣伸長率,對同樣大小試樣在相同規范下的延伸率進行半定量比較分析[19]。

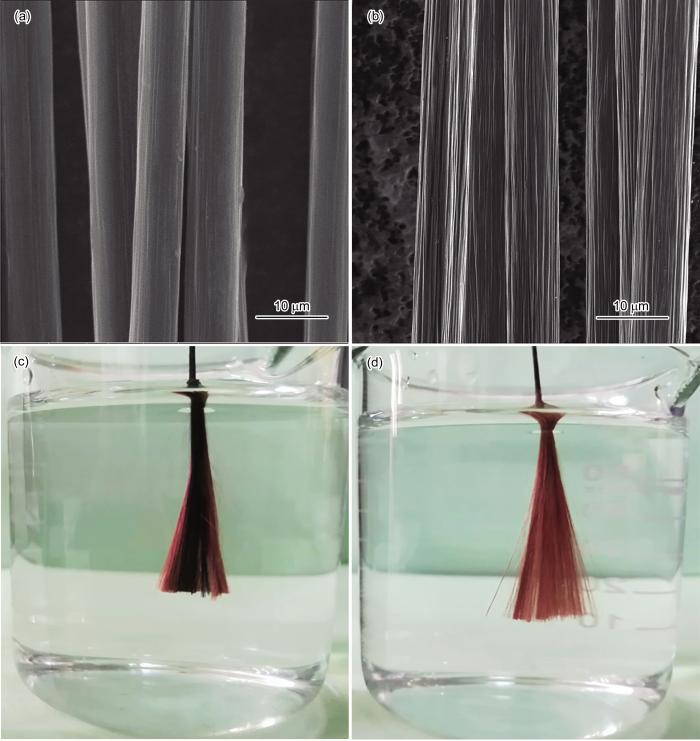

圖3是除膠前后碳纖維表面的微觀形貌。未經脫膠處理的碳纖維原始形貌如圖3a所示,可見碳纖維表面平整光滑,表面成像灰暗,對比度不高,表明碳纖維的導電性較差;而脫膠處理的碳纖維表面變得比較粗糙,碳纖維輪廓清晰且呈現出明顯的溝槽狀條紋,如圖3b所示。對于石墨化程度較低的T300碳纖維而言,其表面C原子間往往以非極性共價鍵相連,石墨微晶呈現亂層結構。特別是對于未脫膠處理的碳纖維,其比表面積小,表面呈現一定的化學惰性和憎液性,由于液體的表面張力作用,與電鍍液的表面潤濕性較差,不利于界面層涂覆,而且光滑的碳纖維表面也不利于與界面層形成較高的結合力。因此,碳纖維的表面性質在很大程度上影響著界面層質量。脫膠預氧化處理后,碳纖維的比表面積將會增大,碳纖維表面能增高,從而可能引進極性官能團,有利于增強碳纖維與界面層之間的結合力。此外,由于在電鍍過程中,采用超聲輔助振蕩,加速了離子在碳纖維束中的擴散。因此采用改進型工藝,可以很好地解決在電鍍過程中因碳纖維束絲聚集而出現內部束絲界面層涂覆不均勻導致的“黑心”問題,如圖3c和d所示。從圖3d中可以看到,整個碳纖維束中的束絲被均勻地涂覆了Cu界面層。

圖3 碳纖維表面微觀形貌及Cu界面層

Fig.3 SEM images for the carbon fibers (CFs) before (a) and after (b) pretreatment, images for the fiber bundles with Cu interphase by conventional (c) and improved (d) methods

圖4為碳纖維表面鍍Cu后的微觀形貌。由圖4a可以看出,獲得的Cu界面層表面光滑致密,沒有觀察到鍍Cu后碳纖維的黏連現象和裸露的碳纖維。從圖4b的橫截面可以看到,界面層厚度均勻(約為1 μm)且與碳纖維結合緊密。一方面是因為改進的電鍍工藝能夠使碳纖維均勻分散在電鍍液中,與電鍍液充分接觸。另一方面是由于電鍍液中添加劑的作用, CuCl2在電鍍液中能夠電離出Cl-,Cl-可抑制電鍍過程中陽極發生鈍化。由于在電鍍過程中陽極會發生一些副反應生成O2,O2與Cu2+生成Cu2O,并吸附在陽極極板表面,使陽極Cu溶解速率變緩,從而發生鈍化,這種鈍化會減少陰極碳纖維周圍Cu2+濃度,對電鍍過程與界面層質量都有一定影響[15]。C6H12O6S4Na2能夠抑制Cu晶粒長大,在電鍍過程中陰極界面層表面部分區域會有H2析出,H2的析出降低了該區域的電流效率,減少Cu2+還原,在沒有H2析出的區域Cu2+的還原正常,因而在碳纖維表面形成凹凸不平的界面層,凸的界面層較凹的界面層活性高,在這些活性高的位置Cu2+形核沉積速率也會加快,從而導致Cu晶粒長大,C6H12O6S4Na2能夠率先吸附到凸的界面層面上,減緩Cu2+在凸的界面層上的沉積速率,使得Cu晶粒細化[20]。OP-10能夠減少極板與電鍍液之間的界面張力,從而降低了極板與電鍍液之間的電阻。

圖4 碳纖維表面Cu界面層微觀形貌

Fig.4 Surface (a) and cross-section (b) morphologies of carbon fibers with Cu interphase

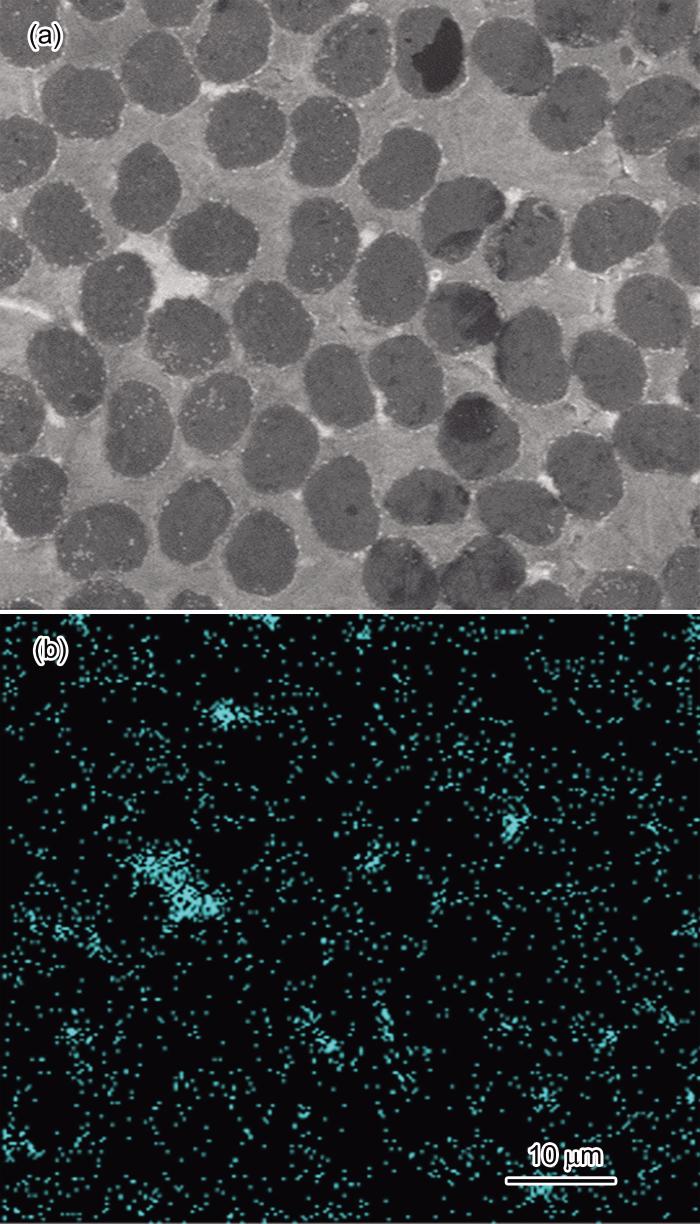

圖5為Cf/Al復合材料的微觀形貌。從圖5a中可以看出,復合材料中Al基體與碳纖維結合良好,沒有看到碳纖維束和Al基體的分層或分離現象。觀察圖5b可以看到,Al熔體充分浸滲到碳纖維中,形成了致密的微觀結構,沒有觀察到明顯的孔隙和碳纖維損傷。在該條件下制備的鋁基復合材料密度為2.62 g/cm3。能夠形成致密的Cf/Al復合材料主要原因來自于2個方面:一方面是由于在真空和外壓的驅動下,Al熔體能夠快速且充分地進入到碳纖維束中;另一方面,由于碳纖維表面Cu界面層的存在,Cu與Al之間有著較低的界面能,能夠減少碳纖維與Al之間的潤濕角,使Al熔體與碳纖維充分接觸并浸滲到碳纖維束絲中[21,22,23]。

圖5 Cf/Al復合材料的微觀形貌

Fig.5 SEM image of Cf/Al composites (a) and the magnified image of selected area in Fig.5a (b)

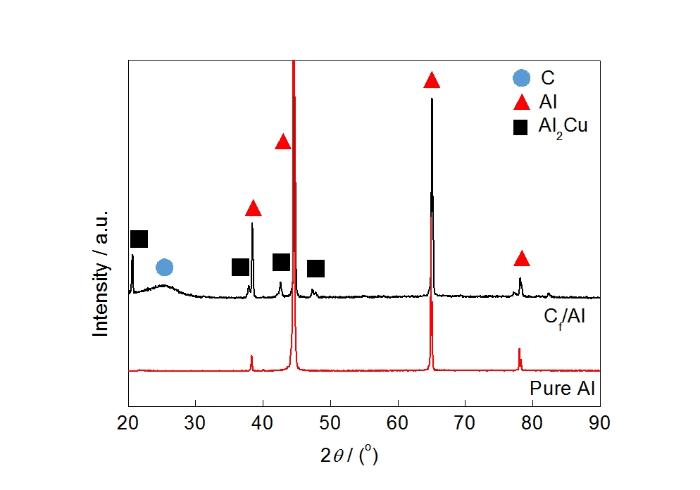

圖6 純Al和Cf/Al復合材料的XRD譜

Fig.6 XRD spectra of pure Al and Cf/Al composites

圖7 Cf/Al復合材料的界面形貌及界面區域Cu元素面分布

Fig.7 Cross-sectional image of Cf/Al composite (a) and EDS mapping of Cu on the surface of Cf/Al composite (b)

圖8為純Al和Cf/Al復合材料的拉伸工程應力-應變曲線。與工業純Al相比,Cf/Al復合材料的塑性變形能力較弱,但其拉伸強度大幅提高。工業純Al (密度2.70 g/cm3)平均拉伸強度為59.1 MPa,而Cf/Al復合材料(密度2.62 g/cm3)的拉伸強度為144.9 MPa, Cf/Al復合材料的拉伸強度較工業純Al提高了143%。由于在Cf/Al復合材料中Al熔體充分浸滲到碳纖維束中,Al基體與碳纖維結合良好,并且在復合材料中Al基體與碳纖維沒有出現嚴重的界面反應,碳纖維起到了很好的增強作用。

圖8 純Al和Cf/Al復合材料拉伸工程應力-應變曲線

Fig.8 Tensile engineering stress-strain curves for pure Al and Cf/Al composites

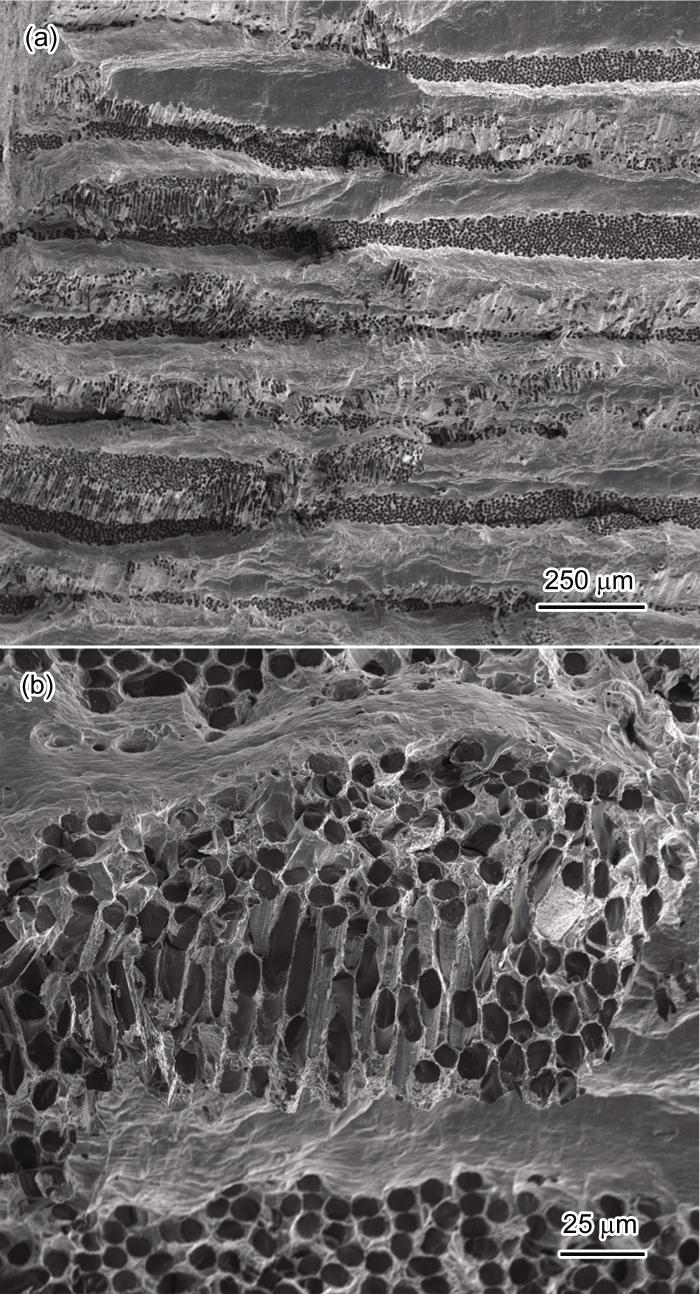

圖9為Cf/Al復合材料的斷口形貌。從圖9a中可以看出,在拉應力作用下,復合材料的Al基體和碳纖維層之間沒有明顯的分離現象。在碳纖維- Al基體復合區域,Cu界面層的引入顯著改善了Al基體與碳纖維的潤濕性,Al熔體能充分浸滲到碳纖維束中間并形成了致密的基體。同時可觀察到斷裂過程中形成的微裂紋分布于碳纖維束間,材料斷口呈臺階狀,斷口局部區域較為平整。結合圖8中Cf/Al復合材料的工程應力-應變曲線可以看到,當應力低于110 MPa時,工程應力-應變幾乎呈線性關系,表明在該階段,碳纖維-Al基體界面結合完整且具有較高的界面結合強度;當應力高于110 MPa時,材料發生了屈服現象,該屈服現象的出現主要是由Al基體的塑性變形引起。在屈服段,工程應力-應變不再是線性關系,但應力仍然隨著應變的增加而穩定地持續增加,這表明此階段很有可能伴隨著部分碳纖維-Al基體的脫黏,脫黏后的碳纖維將會在Al基體中滑動或拔出。此外,當微裂紋在碳纖維附近形核生成后,在應力的持續作用下,裂紋不斷地擴展和傳播,此時通過碳纖維的滑移和碳纖維的架橋,裂紋擴展被抑制或裂紋被阻擋在界面處和基體中。而工業純Al材料,當發生屈服后,出現了典型的流應變現象,此時應變不斷增大,而拉伸應力幾乎保持不變。Cf/Al復合材料在屈服后的拉伸階段中,沒有出現明顯的應力階躍現象,這是由于碳纖維與Al基體具有良好的界面結合。從圖9b中可以觀察到明顯的碳纖維束斷裂。對于碳纖維本身來說,由于碳纖維的強度和模量均遠高于Al基體部分,因此,在Al基體的塑性變形過程中,碳纖維完全可以承受從基體轉移到碳纖維的載荷,在載荷連續增大的過程中,碳纖維從部分斷裂到全部斷裂,最后直至材料完全失效。另一方面,在載荷作用下,Al基體的塑性變形也能吸收大量的外力做功,阻礙裂紋擴展,減少應力在碳纖維周圍的凝集,塑性變形使得應力重新再分配,從而使得復合材料達到較高的強度。

圖9 Cf/Al復合材料斷口形貌

Fig.9 Low (a) and high (b) magnified images of fracture surface of Cf/Al composites

(1) 采用電鍍工藝結合超聲輔助振蕩分散法,在碳纖維表面制備了均勻、光滑、連續的Cu界面層,該方法可以消除常規電鍍工藝在電鍍過程中碳纖維束絲內部出現的“黑心”問題,從而顯著改善了碳纖維與Al基體的潤濕性和抑制了Al基體對碳纖維的反應腐蝕,為制備Cf/Al復合材料提供了一個有效的技術途徑。

(2) 通過真空壓力浸滲法成功制備了Cf/Al復合材料,微觀組織結構觀察表明,所獲得的復合材料中碳纖維分散良好、基體致密、Al熔體能很好地浸滲到碳纖維束絲中并形成良好的碳纖維-Al基體結合界面,無明顯的碳纖維腐蝕。

(3) 力學性能測試表明,碳纖維的引入可以顯著提升材料的拉伸強度。與工業純Al相比,引入8% (體積分數)的碳纖維,材料的拉伸強度可以提高143%;斷口分析表明,在拉應力作用下,復合材料的Al基體和碳纖維層之間沒有明顯的分離現象。在碳纖維-Al基體復合區域,碳纖維在Al基體中發生了滑移或拔出,因此在碳纖維的滑移和拔出過程中裂紋擴展被抑制,從而使得復合材料達到較高的強度。

1 實驗方法

1.1 實驗材料及電鍍裝置

圖1

1.2 Cf/Al復合材料制備

圖2

1.3 微觀組織結構表征及力學性能測試與分析

2 實驗結果

2.1 碳纖維表面除膠處理

圖3

2.2 碳纖維表面Cu界面層微觀形貌

圖4

2.3 Cf/Al復合材料微觀形貌

圖5

2.4 物相及元素分布分析

圖6

圖7

2.5 Cf/Al復合材料力學性能及斷口分析

圖8

圖9

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號