分享:316L奧氏體不銹鋼非對稱載荷下的疲勞與循環塑性行為

對316L奧氏體不銹鋼非對稱拉-拉疲勞載荷作用下的疲勞和循環塑性行為進行研究。通過疲勞壽命、循環應變幅、平均應變、平均應變率和失效應變的差異劃分高、低應力區:在高應力區,平均應變、平均應變率和失效應變大,存在顯著的循環塑性變形,疲勞壽命短;在低應力區,循環塑性變形累積有限,疲勞壽命顯著增加。通過失效區域的顯微組織觀察和斷口分析發現:在高應力區斷口附近產生了大量的孔洞,斷口以韌窩為主要特征;在低應力區存在疲勞裂紋,其擴展方向垂直于加載方向,斷口由起裂點、疲勞裂紋擴展區、過渡區和快速斷裂區組成。316L奧氏體不銹鋼高應力區為循環塑性變形主導區,失效形式為循環塑性累積產生的韌性失效;低應力區為疲勞主導區,失效形式為疲勞裂紋擴展失效。

關鍵詞:

金屬材料在循環載荷作用下產生疲勞損傷,造成高、低周疲勞破壞[1],奧氏體不銹鋼具備良好的耐腐蝕和耐高溫性能,其疲勞損傷以及疲勞壽命預測受到研究人員的廣泛關注。Li等[2]研究了納米孿晶奧氏體不銹鋼的疲勞行為,通過顯微組織分析發現,孿晶抑制滑移帶和裂紋的生成,從而提高了奧氏體不銹鋼的抗疲勞性能。Xie等[3]研究了冷變形對應變疲勞行為的作用機理,發現冷變形過程中的孿晶組織對后續疲勞過程中位錯行為的演化規律產生影響。Mazánová等[4]研究了多軸載荷作用下奧氏體不銹鋼的疲勞損傷,將循環硬化行為與馬氏體轉變進行了關聯,認為疲勞裂紋的萌生和擴展與滑移帶有關。Xie等[5]研究發現,在循環加載過程中奧氏體不銹鋼的焊接接頭殘余應力得到了釋放,Zhang等[6]在此基礎上構建了考慮殘余應力的疲勞損傷以及壽命預測模型。

許多工程構件在服役過程中承受非對稱循環載荷作用,材料除了受到疲勞損傷,還會產生循環塑性變形的累積,即產生棘輪行為[7]。研究發現,金屬在循環載荷作用下,會產生塑性變形的累積,并加速疲勞損傷失效壽命,如碳鋼[8]、奧氏體不銹鋼[9]、鋁合金[10]、鎂合金[11,12]、鋯合金[13]等。因此,研究材料在非對稱循環載荷作用下的損傷行為,應同時考慮疲勞損傷、循環塑性變形以及兩者間的相互作用。Zhu等[14]基于延性耗竭理論,提出了一種基于平均棘輪應變率的疲勞壽命預測模型,來解釋平均應力和棘輪對疲勞壽命的影響。Ding等[15]利用有限元方法模擬了考慮棘輪和循環硬化的316L奧氏體不銹鋼彎曲微動疲勞損傷過程,實現了疲勞裂紋萌生位置和壽命的預測。Facheris等[16]分析了棘輪效應對316L奧氏體不銹鋼低周疲勞過程中位錯結構演變規律的影響。Luo等[17]利用非接觸數字圖像相關技術,研究了SUS301L不銹鋼對接焊縫在非對稱單軸應力控制循環加載條件下的棘輪效應。Kang等[18]的研究表明,SS304不銹鋼的棘輪應變和疲勞壽命取決于單軸循環載荷的平均應力、應力幅和應力比,隨著載荷的增加其失效模式會發生變化。材料的棘輪變形對應力循環下的低周疲勞有較大影響,普遍認為疲勞壽命隨平均應力的增加而下降[19],但是Yuan等[20]研究鍛造316LN不銹鋼在不同載荷模式下的低周疲勞行為時發現,隨著平均應力的增加,棘輪應變水平增加,但疲勞壽命得到延長。因此,不同材料的疲勞與棘輪行為的關系存在差異。

目前已對奧氏體不銹鋼的疲勞與循環塑性變形行為開展了系列的研究,但對316L奧氏體不銹鋼非對稱循環載荷作用下的疲勞壽命、循環塑性行為、失效模式等特征隨著載荷的變化規律仍有待進一步研究,充分了解其疲勞和循環塑性行為對保障奧氏體不銹鋼設備的完整性具有重要作用。本工作對非對稱載荷作用下316L奧氏體不銹鋼的疲勞與循環塑性行為進行研究,結合疲勞壽命、循環塑性變形和顯微觀察,探討疲勞壽命、循環塑性行為、損傷行為和失效模式隨載荷的變化規律。

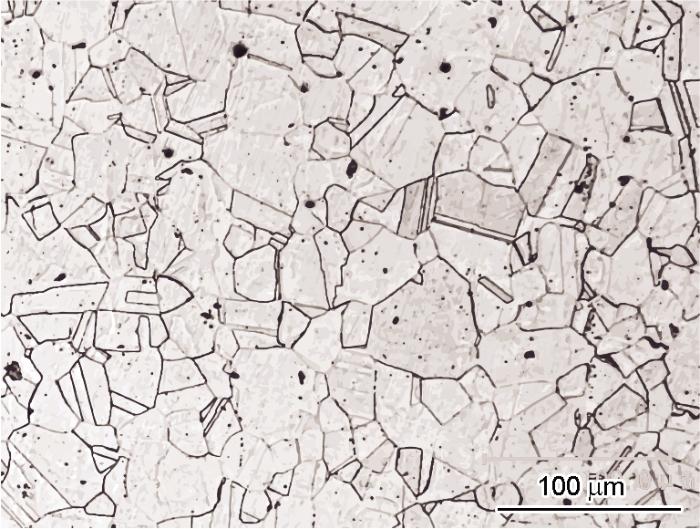

實驗所用材料為熱軋316L奧氏體不銹鋼,其化學成分(質量分數,%)為:Cr 17.27,Ni 10.48,Mo 2.16,Mn 0.82,Si 0.65,C 0.018,P 0.03,Fe余量。為了觀察316L奧氏體不銹鋼的顯微組織,采用線切割獲取金相試樣,并將樣品依次采用800~2000號金相水磨砂紙打磨,隨后使用粒度1.5 µm的SiO2拋光劑在拋光布上拋光,金相腐蝕溶液采用HCl和HNO3以3∶1的體積比配制的王水溶液,采用VHX-700F光學顯微鏡(OM)觀察試樣沿軋制方向上的顯微組織,在晶粒尺寸計算過程中,使用截距法評估粒度。在試樣斷口分析中,采用SUPRA55掃描電子顯微鏡(SEM)觀察斷口形貌。根據GB/T 15248-2008采用線切割加工板狀疲勞試樣,試樣軸向方向與軋制方向相同,試樣的標距段長度為16 mm、寬度為10 mm、厚度為5 mm。316L奧氏體不銹鋼疲勞實驗在EHF-EG250-40L伺服疲勞試驗機上采用拉-拉疲勞加載的方式進行,疲勞波形采用三角波,應力比取0.1,加載頻率取5 Hz。316L奧氏體不銹鋼的疲勞實驗方案及疲勞壽命列于表1中。

表1 316L奧氏體不銹鋼疲勞實驗方案及疲勞壽命(應力比R=0.1)

Table 1

316L奧氏體不銹鋼的顯微組織如圖1所示,平均晶粒尺寸約為34.5 µm。通過在室溫應變速率為1.0×10-3 s-1下進行拉伸實驗,獲得316L不銹鋼的屈服強度為258.5 MPa,抗拉強度為909.9 MPa,斷后伸縮率為69.1%。

圖1 316L奧氏不銹鋼顯微組織的OM像

Fig.1 OM image of 316L austenitic stainless steel

圖2給出了316L奧氏體不銹鋼循環應變幅隨循環次數的演化規律。對比不同應力下的疲勞實驗結果可以發現,當循環最大載荷低于560 MPa時,在循環加載初期應變幅迅速增大,隨后循環應變幅變化幅趨于穩定,呈現緩慢上升趨勢,在疲勞失效前應變幅再次迅速上升直至斷裂;但當循環最大載荷高于570 MPa時,應變幅度持續增大并很快發生斷裂,未發現應變幅穩定的區域,如圖2中插圖所示。

圖2 316L奧氏體不銹鋼循環應變幅與循環周次(N)的關系

Fig.2 Relationship between cyclic strain amplitude and cyclic number (N) of 316L austenitic stainless steel (Inset shows the strain amplitude evolution above 570 MPa)

許多金屬材料如不銹鋼[21,22]、鎂合金[23]、銅合金[24]等,在非對稱循環加載疲勞實驗中會產生棘輪行為。棘輪應變被定義為應變軸上滯后環中心位置的偏移量[20,25,26]。參照棘輪應變的概念,循環載荷過程中材料在各循環周期的塑性累積應變采用各循環的平均應變表示,平均應變(

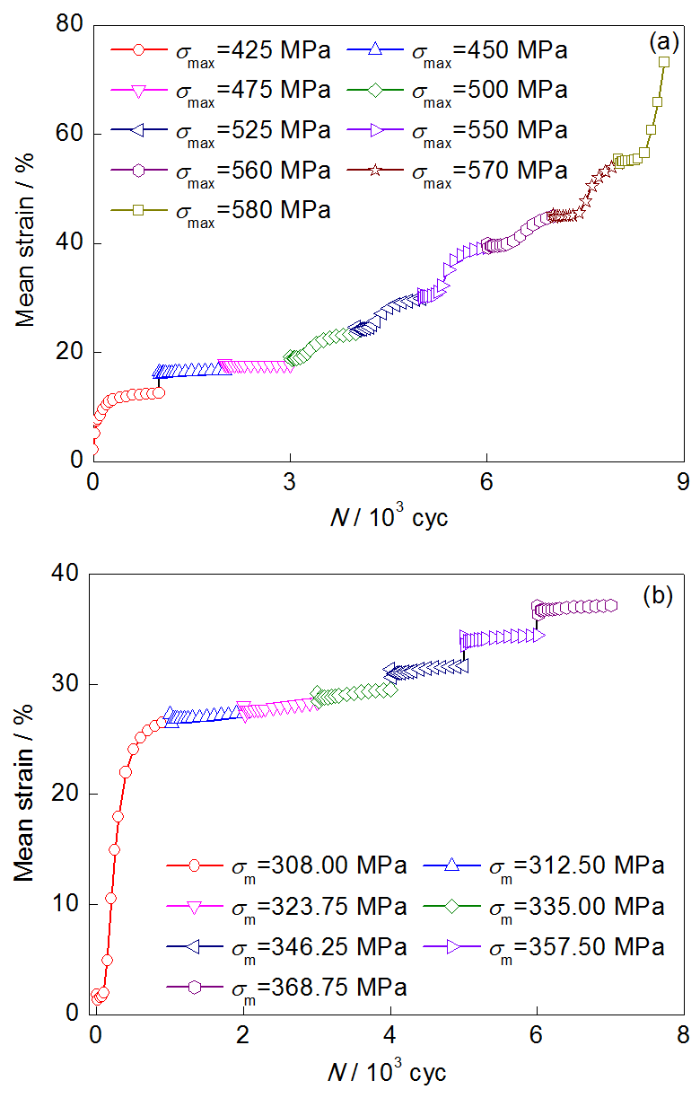

式中,εmax和εmin分別為疲勞循環中的軸向最大和最小應變,N為循環周次。圖3給出了316L奧氏體不銹鋼在不同循環載荷作用下平均應變隨循環周次的演變規律。從圖3可以看出,平均應變隨著循環次數的增加而累積,但不同應力區域存在著區別:在低應力區(循環最大載荷560 MPa以下),平均應變在初始循環過程中迅速增加,但很快進入穩定階段,以一個穩定的應變速率發展;而在高應力區(循環最大載荷570 MPa以上),平均應變持續增加直至斷裂,未發現穩定應變速率階段,如圖3中插圖所示。

圖3 316L奧氏體不銹鋼在不同循環載荷作用下平均應變的演化規律

Fig.3 Evolutions of mean strain with cyclic number at different cycle loads of 316L austenitic stainless steel (Inset shows the mean strain evolution above 570 MPa)

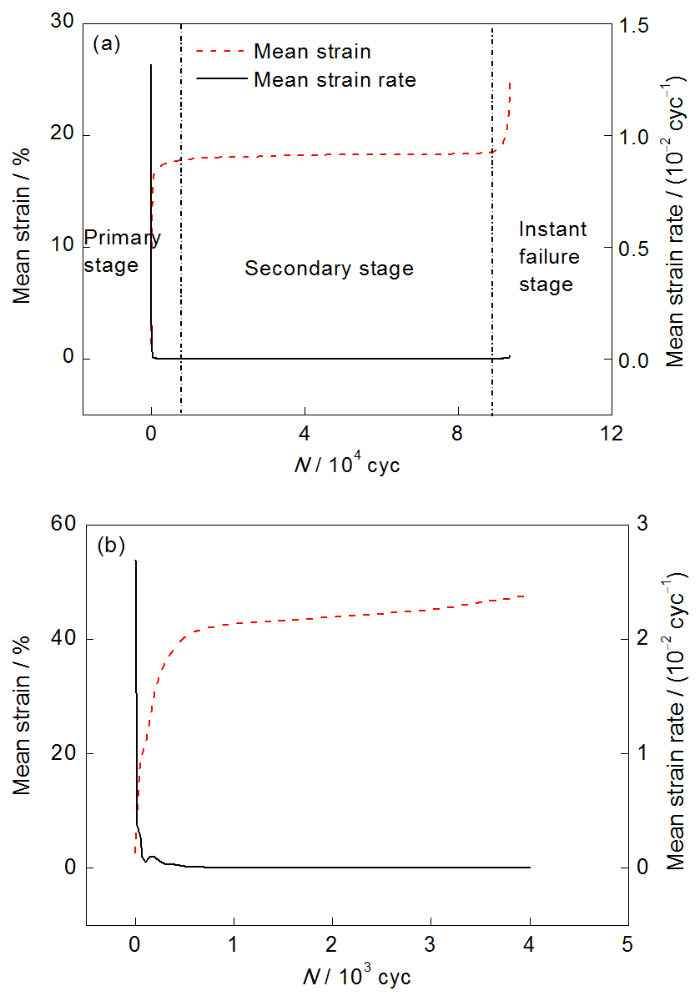

圖4對比了高、低應力區平均應變和平均應變率與循環次數的關系。如圖4a所示,在低應力區,平均應變演化可以分為3個階段:初始階段、穩態階段、快速失效階段。初始階段平均應變迅速增加但持續時間很短;穩態階段持續時間占據了壽命的很大一部分,此階段平均應變率處于較低的水平且基本保持恒定;在快速失效階段,由于疲勞裂紋擴展導致試樣的疲勞破壞。如圖4b所示,在高應力區,平均應變快速增加直至韌性斷裂,未發現明顯的穩態階段和快速失效階段,平均應變率經過初始階段的快速下降后保持穩定。因此在高、低應力區循環塑性變形行為的差別顯著,在結構鋼和工業純Ti等材料的循環塑性變形行為中也發現了相似的現象[27,28,29]。

圖4 低應力區和高應力區平均應變和平均應變率隨循環次數的演化規律

Fig.4 Evolutions of mean strain and mean strain rate with cyclic number

(a) plastic strain accumulation behavior in low stress region (450 MPa)

(b) plastic strain accumulation behavior in high stress region (570 MPa)

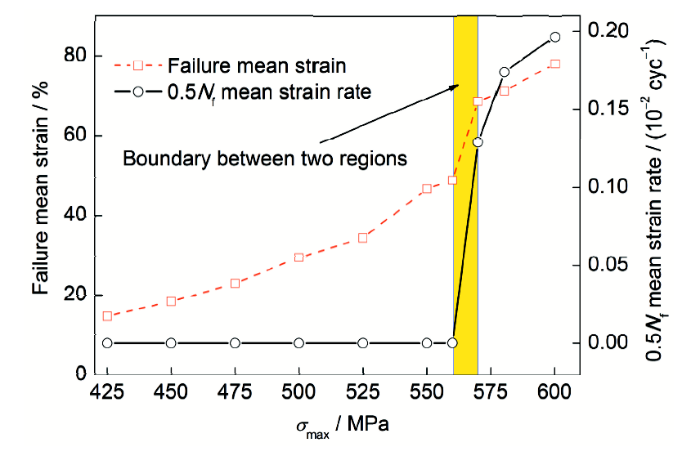

圖5給出了失效平均應變和半壽命周期時平均應變率與最大循環應力的關系,其中失效平均應變為0.9Nf (Nf 為疲勞壽命)時對應的平均應變[30,31]。在低應力區,半壽命周期的平均應變率處于非常低的水平,并且與載荷無顯著相關性;但在高應力區,半壽命周期的應變率隨加載應力增加而顯著增加。同時失效平均應變也在2個應力區域發生了突變現象。

圖5 失效平均應變和半壽命周期平均應變率與最大循環應力的關系

Fig.5 Relationship of failure mean strain and mean strain rate at half-life cycle with maximum cyclic stress

因此,綜合以上的分析,可以在最大循環應力560 MPa和570 MPa之間劃分2個應力區:在高應力區,存在顯著的循環塑性變形,是由循環塑性變形主導的失效過程;但在低應力區,棘輪行為有限,失效模式中疲勞行為占主導地位。Dutta和Ray[32]認為,非對稱載荷作用下棘輪應變積累取決于位錯的形成及其再分布。Kang等[33]采用透射電鏡(TEM)研究了316L不銹鋼在棘輪變形過程中位錯的演化規律,包括:隨著棘輪應變增加,位錯密度隨之增加,并且位錯滑移形式由平面滑移向交滑移模式轉變;位錯的結構由離散的位錯線向位錯纏繞、位錯纏結、位錯墻、位錯胞發生轉變。Dutta等[34]通過X射線衍射(XRD)分析結合Williamson-Hall方法討論了X12CrMnNiN17-7-5奧氏體不銹鋼棘輪過程中位錯密度的演化規律,發現在棘輪變形過程中晶體內部的位錯密度不斷提高,并且認為螺型位錯是循環塑性變形的主要來源。Gaudin和Feaugas[35]研究了峰值應力和平均應力對316L棘輪應變的影響,并結合TEM定量與定性分析,發現存在一個峰值應力的門檻值,超過該應力棘輪效應顯著,并伴隨著位錯交滑移現象和極化位錯結構的微觀變形機制,由此說明隨著應力的提高,位錯運動機制會發生變化,從而產生循環塑性變形的變化。Shao等[36]研究了高氮奧氏體不銹鋼棘輪變形機理,發現在低應力下主要為獨立的平面滑移位錯組織,但是在高應力下將產生位錯交疊、變形孿晶、孿晶帶以及波浪滑移位錯組織。因此,除了位錯組織,變形孿晶是奧氏體不銹鋼在高應力區棘輪變形的一個重要微觀機理。本工作所研究的316L奧氏體不銹鋼循環塑性行為隨外加載荷的變化主要是由于其變形機制的轉變而造成的,隨著循環峰值應力的增加,奧氏體不銹鋼新的位錯運動行為被激活,當峰值應力超過特定值時還會產生變形孿晶組織。

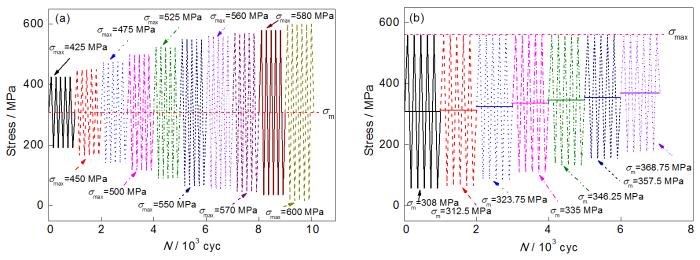

在拉-拉疲勞載荷作用下,循環塑性應變的累積是平均應力與最大應力綜合作用的結果。為了對比疲勞過程中最大應力以及平均應力影響的差異,設計了2種階梯疲勞實驗方法來研究平均應力與最大應力對循環變形行為的影響。圖6a給出了在平均應力(σm)恒定為308 MPa時,最大應力從425 MPa階梯增加到580 MPa的10種階梯疲勞載荷加載示意圖;圖6b給出了在最大應力恒定為560 MPa時,平均應力從308 MPa階梯增加到368.75 MPa的7種階梯疲勞載荷加載示意圖。每種載荷狀態的循環次數為1000 cyc。

圖6 平均應力不變、最大應力增加和最大應力不變、平均應力增加時階梯疲勞載荷加載示意圖

Fig.6 Schematics of step fatigue loading

(a) σmax increases, while mean stress σm=308 MPa (b) σm increases, while σmax=560 MPa

圖7對比了2種階梯疲勞加載情況下的循環應變幅隨階梯疲勞載荷的演化規律。由圖7a可以看出,在平均應力保持不變、最大應力不斷增加的過程中,循環應變幅不斷增加,由此說明循環應變幅受到最大應力的影響顯著。由圖7b可以看出,在最大應力保持不變、平均應力不斷增加的過程中,循環應變幅并未增加反而呈現出由于加載歷程影響的下降趨勢。通過2種階梯加載結果的對比可以發現,循環應變幅的變化規律主要受到最大應力的影響,而平均應力影響不顯著。

圖7 平均應力不變、最大應力增加和最大應力不變、平均應力增加時階梯疲勞循環應變幅演化規律

Fig.7 Evolution of the cyclic strain amplitude for step fatigue experiments

(a) σmax increases, while σm=308 MPa (b) σm increases, while σmax=560 MPa

圖8對比了2種階梯加載情況下的平均應變隨加載特征變化的演化規律。由圖8a可以看出,在平均應力保持不變、最大應力不斷增加的過程中,平均應變顯著增加,由此說明平均應變受到最大應力的影響顯著。由圖8b可以看出,在最大應力保持不變、平均應力不斷增加的過程中,平均應變同樣存在上升的趨勢但變化幅度不大。通過2種階梯疲勞實驗結果的對比可以發現,平均應變的累積增長規律同時受到最大應力和平均應力的影響,最大應力產生的影響更加顯著。

圖8 平均應力不變、最大應力增加和最大應力不變、平均應力增加時階梯疲勞載荷下平均應變演化規律

Fig.8 Evolution of the mean strain for step fatigue experiments(a) σmax increases, while σm=308 MPa(b) σm increases, while σmax=560 MPa

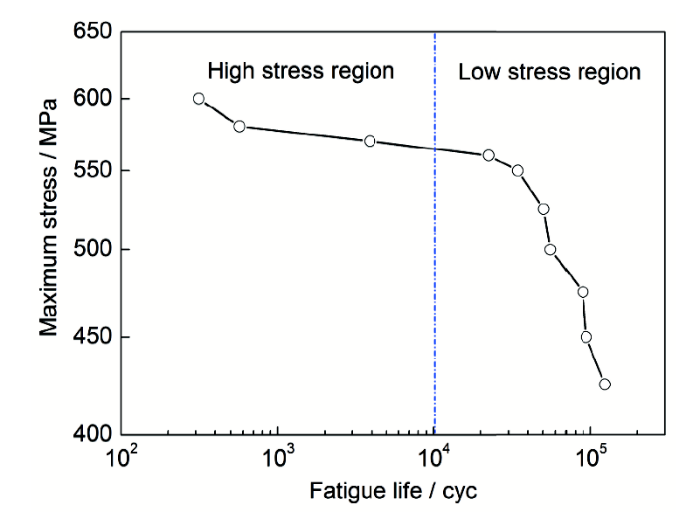

316L奧氏體不銹鋼疲勞壽命列于表1中。對高、低應力區邊界處最大應力為560、570和580 MPa的疲勞實驗進行了3組重復性實驗。由重復實驗數據發現,最大應力為560 MPa時最大與最小疲勞壽命比值為1.57,最大應力為580 MPa時最大與最小疲勞壽命比值為1.54,但當最大應力為570 MPa時最大與最小疲勞壽命比值激增為10.9,數據的離散性擴大。根據圖2,3和5的結果可以看出,當最大應力達到570 MPa時,奧氏體不銹鋼的循環應變幅和平均應變迅速增加,同時失效平均應變和半壽命周期時平均應變率也發生突變。當最大應力達到570 MPa時,奧氏體不銹鋼在循環載荷作用下由疲勞損傷主導向循環塑性變形損傷主導發生轉變。當最大應力小于570 MPa時由疲勞損傷主導,當最大應力大于570 MPa時由循環塑性變形損傷主導。由于在570 MPa附近為316L奧氏體不銹鋼高、低應力區域的分界,導致了該處疲勞壽命離散性擴大。

圖9給出了316L奧氏體不銹鋼疲勞壽命與疲勞載荷的關系,其中疲勞壽命列于表1中,最大應力為560、570和580 MPa的疲勞壽命重復性數據采用均值分析。可見,隨著最大應力水平的增加,疲勞壽命不斷降低。值得注意的是,疲勞壽命體現出了顯著的高、低應力區域。在最大循環應力低于560 MPa的低應力區,疲勞壽命均在數萬次;但是在最大循環應力高于570 MPa的高應力區,疲勞壽命劇烈下降了一個數量級。因此在560~570 MPa之間出現了疲勞壽命突變的現象,這與圖3,4,5分析的循環塑性變形存在著密切的關系。

圖9 316L奧氏體不銹鋼最大應力-疲勞壽命曲線

Fig.9 Maximum stress-fatigue life curve of 316L austenitic stainless steel

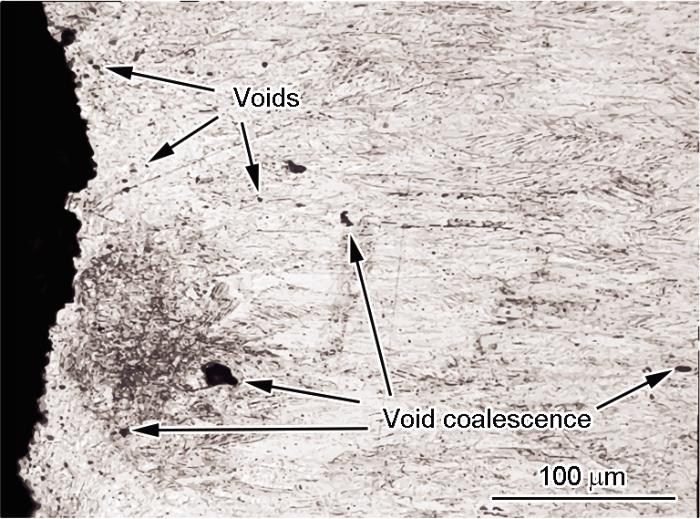

圖10給出了最大應力為580 MPa時高應力區試樣斷口表面的OM像。可以觀察到孔洞以及孔洞聚合現象,同時晶粒變形顯著,晶界不清晰,未發現疲勞裂紋。在高應力區的其它載荷作用下,其斷口附近的金相組織與圖10的結果相似,說明高應力區的失效模式為大變形引起的孔洞萌生與聚合造成的韌性失效。

圖10 最大應力為580 MPa時高應力區試樣斷口表面的OM像

Fig.10 OM image of fracture surface in the high stress region at σmax=580 MPa

圖11給出了最大應力為525 MPa時低應力區試樣斷口表面的OM像。可以看到,疲勞斷口附近晶粒完整,未發生顯著的變形并且疲勞斷裂區域未發現微觀孔洞。值得注意的是,在斷口附近發現2條垂直于加載方向的起裂點,由顯微組織可見低應力區的斷裂模式屬于疲勞起裂的穿晶斷裂現象。在其它低應力區試樣斷口附近可以觀察到與圖11相似的結果。對比圖10和11可以看出,在2個應力區斷口附近的顯微組織存在顯著的區別,說明在2個應力區域試樣的失效模式發生了轉變。

圖11 最大應力為525 MPa時低應力區試樣斷口附近OM像

Fig.11 Low (a) and locally high (b, c) magnified OM images of fracture surface in the low stress region at σmax=525 MPa

圖12給出了最大應力為580 MPa時高應力區試樣斷口形貌的SEM像。從圖12a所示的高應力區斷口整體形貌可以看出,試樣縮頸明顯,未發現疲勞起裂和擴展區;從圖12b和c可觀察到斷口充滿韌窩,屬于典型韌性斷口。

圖12 最大應力為580 MPa時高應力區試樣斷口形貌的SEM像

Fig.12 Low (a) and locally high (b, c) magnified fracture SEM images in the high stress region at σmax=580 MPa

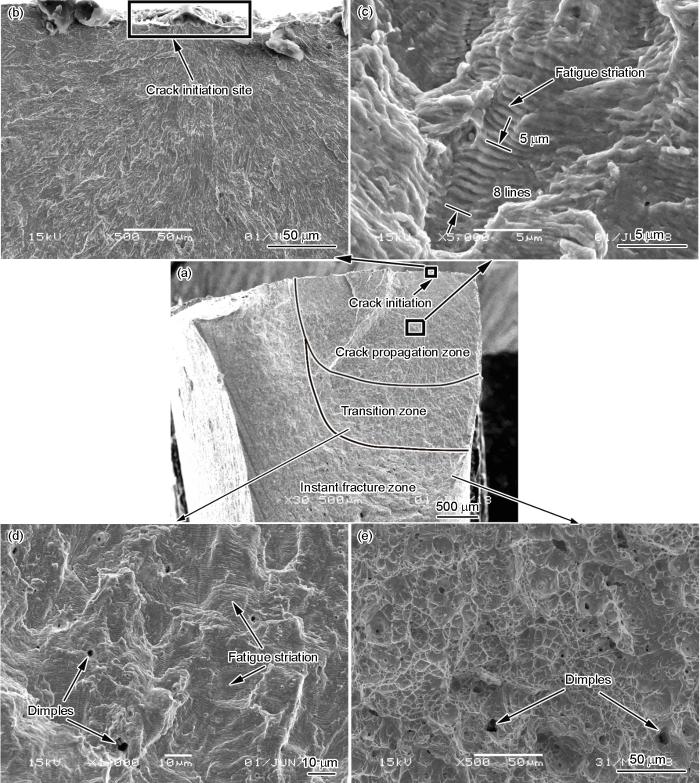

圖13給出了最大應力為525 MPa時低應力區疲勞試樣斷口形貌的SEM像。從圖13a中可以看出,斷口分為4個區域:裂紋起裂源、裂紋擴展區、過渡區和快速斷裂區;圖13b顯示了疲勞裂紋起裂源,河流花樣從起裂源向四周擴展;圖13c顯示了疲勞擴展區,疲勞輝紋間距約為0.6 µm,這與單次循環引起的裂紋擴展長度相對應,它表示循環加載下塑性變形的殘余,體現了疲勞循環載荷的歷史;圖13d給出了過渡區的斷口形貌,在過渡區域中疲勞輝紋和微小的韌窩同時存在;圖13e顯示了快速斷裂區的微觀形貌,快速斷裂區存在大量韌窩。通過對比圖12和13可以看出,隨著最大應力的增加,316L奧氏體不銹鋼的失效模式由低應力區的疲勞裂紋失效向高應力區的循環塑性變形失效發生轉變。

圖13 最大應力為525 MPa時低應力區試樣斷口形貌的SEM像

Fig.13 Fracture SEM images in the low stress region at σmax=525 MPa

(a) overall fracture morphology (b) crack initiation site (c) crack propagation zone

(d) transition zone (e) instant fracture zone

結合顯微組織觀察與斷口分析可以看出,316L奧氏體不銹鋼在非對稱載荷下存在2種斷裂機制:高應力區(最大循環載荷570 MPa以上)是循環塑性變形行為引起的韌性斷裂,失效機理過程以孔洞的產生以及聚合為主;低應力區(最大循環載荷560 MPa以下)以疲勞損傷為主,失效機理是疲勞微裂紋的產生與擴展。顯微組織和斷口分析結果與疲勞壽命和循環塑性變形行為分析的結果相吻合,說明316L奧氏體不銹鋼在高、低應力區的變形行為和失效模式發生了轉變。

(1) 通過循環應變幅、平均應變、半壽命周期塑性平均應變率和失效平均應變的差異可將316L奧氏體不銹鋼的疲勞與循環塑性行為劃分高、低應力區。在高應力區,循環應變幅快速增加,平均應變、平均應變速率和失效平均應變大,存在顯著的循環塑性變形,疲勞壽命短;在低應力區,循環過程中變形累積量小,循環塑性變形較弱,疲勞壽命長。

(2) 在高應力區,316L奧氏體不銹鋼斷口存在大量韌窩和孔洞,是由循環塑性變形累積引起的韌性斷裂;在低應力區,發現疲勞起裂過程和疲勞裂紋擴展過程,是由疲勞裂紋擴展引起的疲勞損傷斷裂。

1 實驗方法

No.

σa / MPa

σmax / MPa

σmin / MPa

Nf / cyc

1

270.00

600

60.0

314

2-R1

261.00

580

58.0

424

2-R2

261.00

580

58.0

622

2-R3

261.00

580

58.0

664

3-R1

256.50

570

57.0

586

3-R2

256.50

570

57.0

6404

3-R3

256.50

570

57.0

4664

4-R1

252.00

560

56.0

26524

4-R2

252.00

560

56.0

17204

4-R3

252.00

560

56.0

23864

5

247.50

550

55.0

34606

6

236.25

525

52.5

50424

7

225.00

500

50.0

55759

8

213.75

475

47.5

89548

9

202.50

450

45.0

93578

10

191.25

425

42.5

124136

2 實驗結果及討論

2.1 316L奧氏體不銹鋼拉伸性能及顯微組織

圖1

2.2 316L奧氏體不銹鋼循環應力-應變響應

圖2

2.3 316L奧氏體不銹鋼非對稱載荷下的循環塑性應變行為

圖3

圖4

圖5

2.4 最大應力和平均應力對循環塑性變形的影響

圖6

圖7

圖8

2.5 疲勞壽命與失效機理分析

圖9

圖10

圖11

圖12

圖13

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號