分享:GH984G合金在700 ℃水蒸氣中的氧化行為

從氧化動力學、氧化層相組成及微觀結構角度,研究了700 ℃超超臨界電站用Ni-Fe-Cr基合金GH984G在700 ℃水蒸氣中的氧化行為。結果表明:氧化行為符合拋物線規律,氧化過程受擴散控制,穩態增重速率約為8×10-4 g/(m2·h),為完全抗氧化級。氧化過程中首先在基體表面形成Cr2O3外氧化層,隨后形成根狀Al2O3內氧化層并在Cr2O3外氧化層表面形成少量粒狀TiO2,最終形成外層Cr2O3、內層Al2O3的雙層結構,長達2000 h蒸汽氧化過程中無其它氧化物形成且氧化層具有優異的穩定性。氧化初期氧化層表面Cr2O3為針片狀,隨后針片狀Cr2O3發生團聚轉變為胞狀Cr2O3,進一步延長氧化時間胞狀Cr2O3發生連接,轉變為連續、致密的Cr2O3外氧化層。連續、致密且穩定的Cr2O3外氧化層和根狀Al2O3內氧化層的氧化層結構使GH984G合金在700 ℃蒸汽條件下具有較低氧化速率和優異抗氧化性。

關鍵詞:

為實現綠色、高效、低碳生產,世界各國紛紛提出具有更高蒸汽參數的700 ℃超超臨界燃煤電站計劃[1,2]。與目前的600 ℃超超臨界電站技術相比,該技術顯著提高發電效率,降低污染物排放,然而,由于服役參數的提高和服役環境的惡化,傳統鐵素體和奧氏體耐熱鋼已無法滿足700 ℃超超臨界電站的要求,特別是服役條件最為苛刻的過熱器/再熱器管道[2,3]。新開發的Ni-Co-Cr基合金617B、IN740、C-HRA-1、M750等可以滿足700 ℃超超臨界電站要求,但高的Co含量導致成本較高且加工難度大,HR6W、Sanicro 25等Ni-Fe-Cr基合金具有低成本優勢,但持久強度不足[4,5,6,7,8]。GH984G合金是在GH984合金(中國科學院金屬研究所20世紀90年代自主研發成功的一種Ni-Fe基合金)基礎上,通過微量元素和主成分的優化開發的一種新型γ′沉淀強化Ni-Fe-Cr基合金,該合金在持久強度滿足700 ℃超超臨界燃煤電站要求的基礎上,具有低成本和工藝性優良的優勢,但其在700 ℃蒸汽條件下的氧化行為尚不明確[9,10,11,12,13]。

近年來,氧化層剝落導致的爆管和氧化層低導熱系數引起的超溫現象嚴重影響了燃煤電站的服役壽命和安全運行,合金的蒸汽氧化行為成為影響燃煤電站安全服役的重要因素之一,因此,明確合金的抗蒸汽氧化行為對電站的安全運行具有重要意義[14,15,16,17,18,19,20,21]。然而,由于傳統燃煤電站服役溫度較低,對其抗蒸汽氧化行為的研究主要集中于鐵素體和奧氏體鋼,而傳統Ni-Fe-Cr基合金主要應用于航空發動機和地面燃機,其氧化機制的研究主要側重于大氣下氧化,關于其蒸汽氧化行為的研究較少[16,22,23,24,25,26,27]。Yang等[21]研究了Ni-Fe-Cr基合金在蒸汽條件下的氧化行為,但其關注溫度為750 ℃,蒸汽條件為純水蒸氣且實驗時間較短(500 h)。Intiso等[20]研究了Ni-Fe-Cr基合金Sanicro 25在700 ℃蒸汽條件下的氧化行為,但時間也較短(168 h),未考慮超超臨界電站運行工況溶解氧含量,且主要關注最終的氧化物組成。由此可見,目前尚缺乏關于Ni-Fe-Cr基合金在700 ℃蒸汽條件下,溶解氧含量接近超超臨界電站運行工況時的長時氧化行為的系統研究。明確該條件下Ni-Fe-Cr基合金的長時氧化行為,揭示Ni-Fe-Cr基合金在高溫蒸汽條件下的氧化機制,可以為Ni-Fe-Cr基合金設計及其在700 ℃超超臨界燃煤電站中的應用提供實驗基礎和科學依據。因此,本工作以我國700 ℃超超臨界電站關鍵部件驗證平臺用GH984G合金為研究對象,考察了其在溶解氧含量接近超超臨界電站運行工況時,700 ℃蒸汽條件下長達2000 h的氧化行為并分析了其氧化機制。

GH984G合金的名義成分(質量分數,%)為:C 0.04,B 0.004,Fe 20,Cr 21,Mo+Nb 3.4,Al+Ti 2.3,Ni余量。高溫蒸汽氧化按照DL/T 1162-2012 “火電廠金屬材料高溫蒸汽氧化實驗方法”進行。蒸汽氧化實驗的試樣尺寸為12 mm×20 mm×3 mm,表面經過2000號SiC砂紙機械磨拋,并在氧化實驗前采用丙酮和超聲波對試樣進行清洗,以除去樣品表面的油污并干燥、稱重。實驗用水經過抽真空+高純Ar吹洗相結合的方式進行除氧處理,使水中的溶解氧含量小于2×10-8,接近超超臨界機組正常運行的全揮發工況水中的溶解氧含量,計算氧分壓低于1.125×10-3 Pa。在氧化實驗的升、降溫過程中均使樣品處于Ar氣保護下,以免受到空氣氧化的影響。實驗溫度為700 ℃,實驗時間節點取為100、200、300、500、 600、1000、1100、1600和2000 h。稱重試樣為4個,其它試樣用作解剖分析,每次停爐對4個稱重試樣進行稱重,每個試樣稱重3次取平均值,然后對4個試樣取平均值確定該時間節點增重,同時,取2個試樣作解剖分析,其余試樣繼續進行實驗。

采用精度為0.00001 g的CAP225D型賽多利斯天平進行蒸汽氧化稱重,利用Quanta 400HV掃描電鏡(SEM)考察氧化層和氧化層的組織結構、厚度、形貌特征,利用Oxford INCA X射線能譜儀(EDS)和Shimadzu Limited型X射線衍射儀(XRD)分析氧化層或氧化層的相結構和微區成分分布。

GH984G合金在700 ℃蒸汽條件下的氧化動力學曲線如圖1所示。從圖1a中可以看出,隨氧化時間的延長,氧化增重不斷增大。氧化初期,氧化直接在合金基體與蒸汽界面進行,氧化過程受界面反應控制,氧化增重較快,隨氧化時間的延長,合金基體與蒸汽之間形成保護性氧化層,氧化增重減慢。根據氧化速率時間常數(n)可以初步判斷氧化動力學規律。假設氧化遵循單一氧化規律,氧化增重與時間滿足下式[16,25]:

圖1 GH984G合金在700 ℃蒸汽條件下的氧化動力學曲線

Fig.1 Oxidation kinetics curves of GH984G alloy in steam at 700 ℃ (Δw—mass gain, t—oxidation time)(a, b) Δw versus t (c) relationship between Δw and t1/2

式中,Δw為單位面積增重;k是氧化速率常數;t為氧化時間。對式(1)兩邊取對數,得關系式:

直線斜率即為氧化速率時間常數。恒溫氧化動力學雙對數坐標曲線結果如圖1b所示。可以看出,當氧化時間大于200 h,lgΔw和lgt之間近似符合直線規律,擬合表達式為lgΔw=0.53872lgt-2.3975,n≈0.54,表明氧化動力學遵循拋物線氧化規律,氧化過程受擴散控制。而氧化時間較短時,氧化過程受界面控制,實驗點偏離擬合曲線。根據所獲得的n值,按照線性最小平方運算法擬合成如下形式[25]:

斜率kp即為拋物線速率常數。從圖1c可以看出,Δw與t1/2符合直線規律,kp為0.00521 mg/(cm2·h1/2),因此,GH984G合金在700 ℃蒸汽下的氧化動力學方程滿足關系式(圖1c擬合曲線表達式):

其穩態增重速率約為8×10-4 g/(m2·h),滿足GB/T 13303-1991“鋼的抗氧化性能測定方法”中規定的完全抗氧化級的要求(<0.1 g/(m2·h))。

GH984G合金、Ni-Co-Cr基合金IN740和Ni-Cr-Co基合金H282在700 ℃蒸汽條件下2000 h氧化后的氧化增重分別為0.25、0.27[28]和0.52[28] mg/cm2。可以看出,盡管GH984G合金含有20%Fe (質量分數,下同),但其氧化增重與Ni-Co-Cr基合金IN740相當,低于H282,這表明GH984G合金在700 ℃蒸汽條件下與IN740合金的抗蒸汽氧化能力相當,優于Ni-Cr-Co基合金H282。

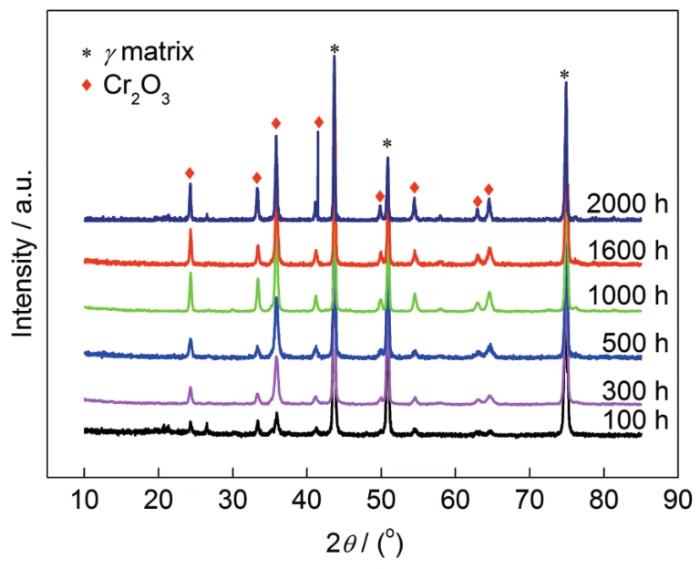

GH984G合金在700 ℃蒸汽條件下氧化不同時間后表面氧化物的XRD譜如圖2所示。可以看出,100 h氧化后合金的衍射峰由γ基體和Cr2O3譜峰組成,表明合金表面氧化物主要為Cr2O3,γ基體譜峰的出現表明合金氧化層較薄。進一步延長氧化時間,衍射峰的組成無變化,Cr2O3譜峰強度增加,而基體譜峰強度減弱,表明氧化層中Cr2O3含量增加。2000 h氧化后,衍射峰組成仍為γ基體和Cr2O3譜峰,但Cr2O3譜峰強度顯著增強,基體譜峰強度雖然減弱,但仍具有較高的強度,表明氧化層表面組成相以Cr2O3為主且在氧化過程中具有優異的穩定性,同時2000 h氧化后γ基體峰仍存在,表明氧化層厚度仍較薄,合金氧化速率較低。

圖2 GH984G合金在700 ℃蒸汽條件下氧化不同時間后表面氧化層的XRD譜

Fig.2 XRD spectra of GH984G alloy oxidized at 700 ℃ for different time in steam

袁軍濤等[15]的研究表明,700 ℃蒸汽條件下18Cr-8Ni鋼在氧化初始階段形成的外氧化層為富Cr的(Fe, Cr)2O3和(Fe, Cr, Mn, Ni)3O4,隨后(Fe, Cr)2O3由富Cr向富Fe轉變。Yang等[21]對(20%~23%)Cr含量的Ni-Fe-Cr基合金研究發現,750 ℃蒸汽條件下,氧化初期在合金表面形成Cr2O3氧化層,隨后形成Ni(FeAl)2O4外氧化層。Cr含量為22.5%的Sanicro 25合金在700 ℃蒸汽條件下氧化168 h后形成的外氧化層為(Ni, Fe, Cr)3O4[20]。這表明外氧化層特征及其演化規律與合金中的Cr含量有關,低Cr合金首先形成富Cr的外氧化層,高Cr合金首先形成Cr2O3外氧化層,但隨后均向含Fe的外氧化層轉變,最終的外氧化層特征與合金成分有關。然而,GH984G合金的Cr含量與Sanicro 25和Yang等[21]所研究的合金相當,卻在700 ℃蒸汽條件下形成了具有更好保護性的單一、穩定Cr2O3外氧化層,未出現含Fe的外氧化層。由此可見,合金的抗蒸汽氧化性能不僅與 Cr含量有關,還與其它合金元素相關。Cr和Fe均可以形成穩定的氧化物,但Cr的氧化物較Fe的氧化物穩定,具有更低的氧化激活能且在基體中Cr的擴散系數大于Fe[22]。GH984G合金中Fe含量與Cr含量相當,低于Sanicro 25和Yang等[21]所研究合金的Fe含量,氧化初期與Sanicro 25和Yang等[21]所研究合金一樣,均形成單一的Cr2O3外氧化層,進一步延長氧化時間,由于GH984G合金中Fe和Cr的含量相當,不足以在隨后的氧化過程中在Cr2O3氧化層外表面形成含Fe的外氧化層。因此,GH984G合金在700 ℃蒸汽條件下形成具有更好抗氧化性、穩定的Cr2O3外氧化層,即較高的Cr/Fe比是GH984G合金表面形成具有更好保護性的單一、穩定Cr2O3外氧化層的原因。

GH984G合金在700 ℃蒸汽條件下氧化不同時間后,氧化層表面形貌的SEM像如圖3所示。從圖3a可以看出,經100 h氧化后樣品表面已形成完整的氧化層,但氧化層仍呈現出樣品制備過程中留下的打磨痕跡,表明氧化層較薄。從圖3b可以看出,長度約200 nm的針片狀氧化物細密、均勻地分布于氧化層表面,呈絨毛狀。EDS分析發現這層較薄的氧化層表面富Cr,盡管表面已形成完整氧化層,但較薄的氧化層使EDS分析仍受基體成分影響,氧化層中的Fe、Ni含量較高,如表1所示。結合XRD分析可知,針片狀氧化物為Cr2O3。與粒狀氧化物相比,針片狀氧化物更易于形成致密的氧化層,降低O2-的內擴散速率。從圖3c和d可見,300 h氧化后針片狀氧化物顯著長大,但氧化層仍能觀察到打磨痕跡且樣品表面沿打磨痕跡出現隨機分布的由胞狀氧化物組成的氧化物帶。同時,在胞狀氧化物表面還觀察到針片狀氧化物,表明針片狀氧化物團聚化形成胞狀氧化物。EDS分析發現氧化層中Cr含量顯著提高,Fe、Ni含量顯著降低,表明氧化層富Cr且氧化層較薄使EDS分析仍受基體成分影響。同時,由于胞狀氧化物處氧化層較厚,受基體影響較小,EDS分析發現胞狀氧化物中Cr含量顯著高于氧化層中Cr含量,Fe、Ni含量顯著降低。結合XRD分析可知,胞狀氧化物也為Cr2O3。500 h氧化后樣品表面出現大量的胞狀Cr2O3且胞狀氧化物開始相互連接形成局部連續、致密的Cr2O3外氧化層,且氧化層中Cr含量進一步升高,而只含有少量Fe、Ni。從圖3g和h可見,1000 h氧化后樣品表面形成連續的胞狀Cr2O3外氧化層,但仍能觀察到打磨痕跡,EDS分析表明外氧化層具有高Cr含量,Fe、Ni含量進一步降低。從圖3i和j可見,2000 h氧化后樣品表面形成連續的Cr2O3外氧化層,打磨痕跡消失,外氧化層Cr含量進一步提高。

圖3 GH984G合金在700 ℃蒸汽條件下氧化不同時間后表面形貌的SEM像

Fig.3 Low (a, c, e, g, i) and high (b, d, f, h, j) magnified surface SEM images of scales formed on GH984G alloy oxidized at 700 ℃ for 100 h (a, b), 300 h (c, d), 500 h (e, f), 1000 h (g, h) and 2000 h (i, j)

表1 GH984G合金在700 ℃蒸汽條件下氧化不同時間后氧化層表面成分EDS分析

Table 1

由此可見,GH984G合金在700 ℃蒸汽條件下氧化時表面氧化層特征的轉變規律為:首先在表面形成針片狀Cr2O3,隨后針片狀Cr2O3團聚化形成胞狀氧化物;進一步延長氧化時間,胞狀Cr2O3相互連接形成連續、致密的Cr2O3外氧化層。團聚化驅動力為針片狀向胞狀轉變引起表面能降低導致的體系整體自由能降低。當氧化時間較短時,由于氧化層較薄,EDS分析受基體影響,表面氧化層富Cr,但能觀察到Fe、Ni、Mo、Al、Ti。隨氧化時間延長,Cr含量顯著升高,Ti含量略微升高后基本保持不變,而2000 h氧化后樣品表面已形成致密、連續的Cr2O3外氧化層且氧化層厚度的增加使基體對EDS分析的影響減小,氧化層中Fe、Ni、Mo和Al含量幾乎可以忽略,這進一步表明外氧化層為Cr2O3,起始階段氧化層中含有Fe、Ni、Mo和Al為基體的影響。

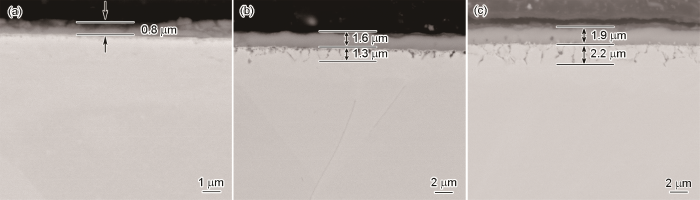

700 ℃蒸汽條件下氧化不同時間后的氧化層截面形貌的SEM像如圖4所示。可以看出,GH984G合金氧化100 h后樣品表面已形成連續的厚度約為0.8 μm的灰色氧化層,但氧化層厚度均勻性較差且氧化層表面較為疏松(圖4a)。氧化1000 h后,灰色外氧化層的厚度約為1.6 μm,外氧化層的致密度和均一性顯著改善,形成連續致密的外氧化層;此外,在灰色氧化層下形成了明顯的內氧化區域,內氧化區域氧化物沿晶界呈根狀分布,深度約為1.3 μm (圖4b)。這種根狀分布的氧化物可以降低O2-沿晶界的擴散速率且增加氧化層與基體的結合力,從而降低內氧化速率和氧化層脫落傾向。氧化2000 h后,外氧化層厚度增加到1.9 μm左右,內氧化深度增加到2.2 μm左右,內氧化層生長速率大于外氧化層(圖4c)。由此可知,GH984G合金氧化層的形成順序為:氧化初期形成灰色的外氧化層,隨著氧化時間的延長,氧化層逐漸致密化且厚度均一化,隨后,在灰色氧化層下形成根狀內氧化層,同時,隨著氧化時間的延長,外氧化層厚度的增加速率顯著降低,表明合金的氧化速率顯著降低。

圖4 GH984G合金在700 ℃蒸汽條件下氧化不同時間后截面形貌的SEM像

Fig.4 Cross-section SEM images of GH984G alloy oxidized at 700 ℃ for 100 h (a), 1000 h (b) and 2000 h (c)

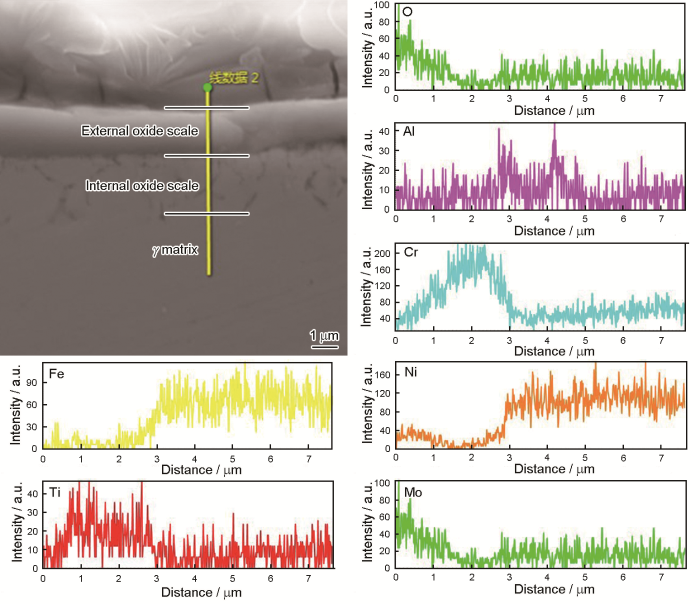

圖5所示為700 ℃蒸汽條件下氧化2000 h后的氧化層截面形貌和元素分布。由圖可知,合金的氧化層為簡單的雙層結構,外氧化層是一層連續、致密且均勻的氧化產物,無裂紋出現,與基體有清晰的界面,基體內部出現了根狀內氧化。外氧化層富Cr和O,含有少量的Ti。外氧化層和基體界面處存在不連續的富Al的氧化物。基體內部出現的根狀內氧化產物富Al和O。此外,EDS分析還發現,在外表面的凸起處富Ti和O,整個氧化層貧Fe、Ni、Nb和Mo。

圖5 GH984G合金在700 ℃蒸汽條件下氧化2000 h后的截面形貌和元素面分布

Fig.5 Cross-section SEM image and element distributions of GH984G alloy oxidized in steam at 700 ℃ for 2000 h

圖6所示為GH984G合金700 ℃蒸汽條件下氧化2000 h后垂直于基體與氧化層界面條件下合金元素的線分布特征。可以看出,與面分布特征相似,外氧化層富Cr且含有少量Ti,Al在外氧化層與基體界面處和根狀內氧化層富集,整個氧化層貧Fe、Ni和Mo,同時,氧化層下基體中Cr的貧化并不明顯,表明合金氧化速率較低、氧化層較薄,同時,合金中Cr含量較高,保證了Cr元素的平衡,因此,未形成明顯的Cr貧化區。結合XRD分析可知,試樣表面的致密外層氧化物為溶解有少量Ti的Cr2O3氧化層,在連續的Cr2O3外氧化層下面分布的是具有高穩定性的根狀Al2O3內氧化層,根狀Al2O3內氧化層可以降低O和Cr沿晶界的擴散并增加氧化層與基體的結合力,降低氧化速率和外氧化層剝落傾向。此外,盡管在外氧化層表面觀察到富Ti的粒狀氧化物,但因其數量較少,XRD分析未發現表面氧化物中Ti的氧化物,通過EDS分析確定該Ti的氧化物為TiO2。

圖6 GH984G合金在700 ℃蒸汽條件下氧化2000 h后的截面形貌和元素線分布

Fig.6 Cross-section image and line scans of GH984G alloy after oxidiation in steam at 700 ℃ for 2000 h

綜合圖4,5,6的分析可知,GH984G合金在700 ℃蒸汽條件下首先形成Cr2O3外氧化層,隨后沿晶界形成根狀Al2O3內氧化層并在外氧化層外表面形成少量粒狀TiO2。因為合金中Cr、Fe、Ni含量較高,同時,從熱力學穩定性分析,Cr2O3的生成自由能低于Fe2O3和NiO,所以,蒸汽氧化初期優先形成Cr2O3外氧化層。隨著氧化過程的進行,氧化控制因素由界面控制向擴散控制轉變,在形成的Cr2O3外氧化層中,Cr3+在Cr2O3氧化層中的擴散速率大于Ni2+和Fe3+且顯著高于O2-向內擴散速率[29],因此,合金表面首先形成連續、致密、穩定的Cr2O3外氧化層。水蒸氣在通過Cr2O3外氧化層時,水蒸氣中的氧分壓將會降低。隨著氧化過程的進行,Cr2O3外氧化層厚度增加,Cr2O3與基體界面處氧分壓降低將使Cr2O3無法在Cr2O3與基體界面處形成,而Al和Ti可以在較低的氧分壓下形成穩定的Al2O3和TiO2[30,31],因此,在熱力學上Al2O3和TiO2均可以在Cr2O3外氧化層與基體界面或Cr2O3外氧化層表面形成。Al2O3因具有最低的生成自由能,優先在內氧化層形成,因此,內氧化以Al2O3為主。Ti4+在Cr2O3外氧化層中的擴散速率大于Cr3+ [24,26,31],因此,Cr2O3外氧化層表面形成了粒狀TiO2,但合金中高Cr含量和低Ti含量使Cr2O3外氧化層表面未形成連續的TiO2氧化層,而只是少量的粒狀TiO2。高溫合金氧化過程中均觀察到TiO2分布于Cr2O3外氧化層表面或同時分布于Cr2O3外氧化層表面和內氧化層2種情況[21,25,26,31]。GH984G合金內氧化層卻未觀察到TiO2可能與合金低的氧化速率和Ti、Al含量相關,氧化2000 h后在晶界附近和界面處均未觀察到Al的貧化區,同時,Ti4+又擴散到Cr2O3氧化層和Cr2O3氧化層表面,導致Cr2O3氧化層與基體界面處和晶界處Ti含量均顯著降低,因此,內氧化層未觀察到TiO2的形成,TiO2僅形成于Cr2O3外氧化層表面且Ti元素富集于Cr2O3氧化層。Al3+的擴散速率顯著低于Ti4+和Cr3+,無法擴散到Cr2O3外氧化層及其表面[31],同時由于Al的氧化速率較低,因此,Al2O3僅存在于Cr2O3外氧化層與基體界面處和晶界處。GH984G合金在700 ℃蒸汽條件下優異的抗氧化性可以歸因于連續、致密且穩定的Cr2O3外氧化層和根狀Al2O3內氧化層的雙層結構。

(1) GH984G合金700 ℃蒸汽條件下的氧化行為符合拋物線規律,氧化過程受擴散控制,穩態增重速率約為8×10-4 g/(m2·h),為完全抗氧化級,其抗蒸汽氧化性能與Ni-Co-Cr基合金IN740處于同一水平,優于H282合金。

(2) GH984G合金表面氧化層以Cr2O3為主且隨著氧化時間的延長無明顯變化,氧化2000 h后氧化層表面出現少量粒狀TiO2。氧化初期氧化層表面Cr2O3為針片狀。隨著氧化時間延長,針片狀Cr2O3發生團聚現象,轉變為胞狀Cr2O3。進一步延長氧化時間胞狀Cr2O3發生連接,轉變為連續的Cr2O3表面氧化層。

(3) GH984G合金氧化層為2層結構:外氧化層為連續、致密的Cr2O3層,Cr2O3外氧化層表面分布少量粒狀TiO2;內氧化層為根狀Al2O3氧化層。氧化初期首先在基體表面形成Cr2O3外氧化層,隨后形成根狀Al2O3內氧化層并在Cr2O3外氧化層表面形成少量粒狀TiO2。

(4) 連續、致密且穩定的Cr2O3外氧化層和根狀Al2O3內氧化層的形成使GH984G合金在700 ℃蒸汽條件下具有較低氧化速率和優異抗氧化性。

1 實驗方法

2 實驗結果與分析

2.1 氧化動力學

圖1

2.2 表面氧化物

圖2

2.3 氧化層表面特征

圖3

t / h

O

Fe

Cr

Ni

Ti

Al

Mo

100

20.3

16.8

33.8

25.5

1.5

0.5

1.6

300

26.6

7.5

47.6

12.6

4.5

0.3

0.9

500

30.9

3.7

57.1

3.5

3.9

0.2

0.7

1000

29.6

2.1

60.7

3.0

3.9

0.2

0.5

1600

29.1

1.2

63.4

2.6

3.2

0.1

0.4

2000

25.8

1.3

67.8

1.7

3.1

0.2

0.1

2.4 氧化層截面特征

圖4

圖5

圖6

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號