分享:TiC含量對鐵基復合材料力學性能及耐磨性能的影響

利用機械合金化(MA)和真空熱壓燒結(HP)的方法,以Ti粉、石墨粉和灰鑄鐵粉為初始原料,原位合成了TiC顆粒增強的鐵基復合材料。利用XRD和FESEM (附帶EDS)研究了復合材料的物相成分、微觀結構和增強體的分布情況。利用密度測試儀、洛氏硬度計、電子萬能試驗機和銷-盤式兩體磨料磨損試驗機分別測試了復合材料的密度、硬度、壓縮應力-應變和抗兩體磨料磨損性能。結果表明:在70 MPa壓力下于1200 ℃燒結60 min制備的原位TiC顆粒增強的鐵基復合材料只含TiC和α-Fe,并且TiC顆粒彌散均勻分布于Fe基體中。當原位TiC的含量為40% (質量分數)時,該復合材料的綜合性能最佳,其相對密度和硬度分別達到96.54%和34 HRC (未熱處理);同時壓縮性能也最佳,其壓縮彈性模量、屈服強度、最大壓縮強度和斷裂應變分別為19.6 GPa、420 MPa、605 MPa和6.1%;其具有最好的耐磨性能,當載荷為1.5 kg時,其相對耐磨性是純灰鑄鐵的2.67倍。

關鍵詞:

碳化物顆粒增強的鐵基復合材料具有較高的強度、硬度以及優異的抗拉、抗壓和抗耐磨性能,其基體材料(如灰鑄鐵、球墨鑄鐵、高碳鋼等)具有來源豐富、環境友好、安全性好和電化學性能優等特點,因此,近年來碳化物顆粒增強的鐵基復合材料成為了研究的熱點[1,2,3,4]。TiC是典型的具有金屬光澤的過渡金屬碳化物,化學性質穩定、力學性能佳、強度高、能與大多數金屬基體潤濕[5,6],因此,常用來與力學性能較差的金屬材料復合以制備高強度、高硬度、高耐磨的金屬基復合材料,如鎂基[7]、鈦基[8,9]、鋁基[10]、銅基[11]、鎳基[12]、鋼基[13,14,15,16]和鐵基[17]等復合材料。

近年來,外加或原位合成TiC顆粒增強的鐵基復合材料因能有效提高鐵基復合材料的力學性能和耐磨性能受到廣泛的關注。Zhong等[18]利用熔滲原位反應結合隨后的熱處理制備了TiC顆粒增強的鑄鐵基復合材料,研究了熱處理溫度對復合材料的硬度和耐磨性能的影響,結果表明:熱處理11 h后復合區域(TiC/Fe)的硬度高達2667 HV0.1,并且該區域相比未強化的純灰鑄鐵具有較高的耐磨性能。Sharifitabar等[19]利用鎢極氬弧熔覆技術制備了原位TiC-Al2O3顆粒增強的鐵基復合材料,結果表明:復合區的硬度達到830 HV,并有效改善了Fe基體的耐磨性能。劉相熠等[20]利用鑄造法制備了原位TiC顆粒增強的高鉻鑄鐵基復合材料,研究了澆注溫度對復合材料磨損性能的影響,結果表明:當澆注溫度為1420 ℃時,復合材料具有較高的硬度和三體磨損性能,其平均Vicker硬度達到1076.2 HV,耐磨性能是熱處理態標樣高鉻鑄鐵的1.75倍。

上述研究采用不同的制備工藝制備了原位TiC顆粒增強的鐵基復合材料,并且通過控制溫度、時間等參數研究了工藝參數對TiC/Fe復合材料力學性能和耐磨性能的影響。但是在實際生產應用中,通過上述工藝制備的TiC/Fe復合材料,其強化只發生在局部區域,難以實現整體強化,并且Zhong等[18]是將Ti金屬絲編織成網狀結構,再將灰鑄鐵澆筑到網狀Ti絲中制備復合材料,這存在單質金屬絲難以大面積編制、強化不均勻等問題。因此,本工作依據原位反應原理,采用一種新的工藝制備方法,即機械合金化(MA)和真空熱壓燒結(HP)相結合的方法,以Ti粉、石墨粉和灰鑄鐵粉為初始原料,合成TiC顆粒增強的鐵基復合材料,解決存在的上述問題,進而研究原位TiC含量對鐵基復合材料力學性能和耐磨性能的影響,確定最佳TiC含量。

按照在復合材料中TiC原位生成質量分數為20%、30%、40%和50%,將Ti粉(99.9%,75 μm)、石墨粉(>99.9%,10 μm)和灰鑄鐵粉(>99.5%,25 μm)稱量后按照60%的填充率放入250 mL的高硬質無應力真空球磨罐中,按照5∶1 (質量比)的球料比,放入4種不同直徑的不銹鋼磨球(20、15、13和10 mm),這4種鋼球的質量比為10∶11∶7∶5。為了防止在高能球磨時升溫導致樣品被氧化,將裝有樣品的球磨罐先抽真空,并充入Ar氣進行保護。將該球磨罐安裝到QM-3SP4行星式球磨機上進行機械合金化混合,球磨轉速為400 r/min,球磨時間為40 h,球磨結束后取出混合粉體。

將經過高能球磨混合均勻且細化后的粉體填進噴涂有BN的石墨模具(規格為直徑18 mm×80 mm)中,在粉末壓片機上用10 MPa的壓力將每次填入石墨模具中的混合粉末壓實,直至填滿,然后將該石墨模具裝入真空熱壓燒結爐中進行高溫壓制燒結。燒結制度為:從室溫以10 ℃/min的升溫速率升至700 ℃,在700 ℃保溫60 min,目的是消除揮發性的物質;隨后再以10 ℃/min的升溫速率從700 ℃升至1200 ℃,保溫60 min,并施加70 MPa的壓力。需要說明的是,根據文獻[21]可知TiC的生成溫度約為1138 ℃,所以本工作將燒結溫度選為1200 ℃,主要是為了合成TiC的反應充分進行。燒結完畢后,以3 ℃/min的降溫速率從1200 ℃緩慢降溫至800 ℃,隨后爐子自然降溫直至室溫,取出燒結樣品。作為比較,用同樣的工藝制備了純灰鑄鐵。按照復合材料中原位生成TiC質量分數為20%、30%、40%和50%,將樣品依次標記為20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe。用電火花線切割機切取燒結體的中間部分,再按照測試樣品的要求進行切割,在酒精介質中用砂紙逐級打磨,再經金相砂紙打磨,最后用機械拋光機在涂有金剛石研磨膏的帆布上進行拋光至無劃痕。對于場發射掃描電子顯微鏡(FESEM)樣品,其表面用4% (體積分數)的硝酸酒精溶液進行腐蝕。

使用D/Max2550VB+/PC型X射線衍射儀(XRD)測試樣品的物相結構,發射源選用Cu靶的Kα線(波長0.15406 nm),管電壓40 kV,管電流100 mA,角度范圍10°~80°,掃描速率10°/min,步長0.02°,掃描方式選用連續掃描。使用JSM-6700S型附帶能譜(EDS)的FESEM觀察樣品的微觀形貌并進行成分分析。使用Archimedes原理測試復合材料的密度,測試3次取平均值,用相對密度衡量復合材料的致密性,根據前期研究[22],復合材料的理論密度和相對密度用下式來計算:

式中,ρt、ρTiC和ρα-Fe分別為復合材料、TiC和α-Fe的理論密度,ωTiC為TiC在復合材料中的質量分數。

式中,ρr、ρm分別為復合材料的相對密度、測試密度。

根據《GB/T230.1-2009金屬材料洛氏硬度實驗方法》,本工作對復合材料的硬度測試在HR-150A型硬度測試機上進行。測試時先將待測試樣表面拋磨至表面粗糙度小于1.6 μm,然后將金剛石圓錐壓頭(錐角為120°,頂部曲率半徑為0.2 mm)壓入試樣的表面進行測試。

對于金屬試樣的壓縮性能測試,在《GB/T7314-2005金屬材料室溫壓縮方法》中對試樣的形狀和規格做了嚴格的標準規定。一般地,壓縮試樣的高度和直徑比應滿足1.5~3.0。因此,本工作將所有試樣均做成統一規格(直徑8 mm、高13 mm)的非標準圓柱形試樣。為了消除上下粗糙面的摩擦力對實驗結果的影響,測試前,TiC/Fe復合材料和純灰鑄鐵試樣的表面均進行精拋。TiC/Fe復合材料的壓縮性能在Instron-5982U6030型電子萬能拉伸試驗機上進行,壓縮速率為0.5 mm/min。測試結束后,測量純灰鑄鐵、20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe試樣的高度,分別標記為h1、h2、h3、h4和h5。

TiC/Fe復合材料的耐磨性能在ML-100型銷-盤式兩體磨料磨損試驗機上進行。首先將復合材料用線切割機加工成直徑6 mm、高12 mm的圓柱體,待測面精拋光至表面精度達到0.4 μm。磨料選用23 μm的耐水型Al2O3砂紙,磨盤轉速為60 r/min,轉動時間為60 s,施加載荷分別為0.5、1.0、1.5、2.0和2.5 kg。為了保證試樣每次都能磨到新鮮的Al2O3磨料表面,試樣在圓盤上徑向給進量為4 mm/r。磨損距離為一個行程(往返),每次走完一個行程將試樣放入酒精溶液中用超聲波清洗器清洗,然后用精度為0.0001 g的電子分析天平稱重。本工作用相對耐磨性(β)來衡量碳化物顆粒增強鐵基復合材料的抗磨料磨損性能,計算公式如下[22]:

式中,ΔmFe和ρFe分別為純灰鑄鐵的磨損量和密度,Δmr為TiC/Fe復合材料的磨損量。

Ti元素和C元素發生原位反應式為:Ti(s)+C(s)=TiC(s)。根據Gibbs自由能的計算可知[23],該反應的熱力學自由能為:ΔrG0TiC= -184.502-0.01223T (kJ/mol),其中T為熱力學溫度。當燒結溫度為1200 ℃時,上述反應的Gibbs自由能為-202.51862 kJ,該值小于0,說明在該溫度下Ti元素和C元素能夠發生化學反應,該反應一直向正方向進行,直到Ti元素和C元素完全反應全部生成TiC。

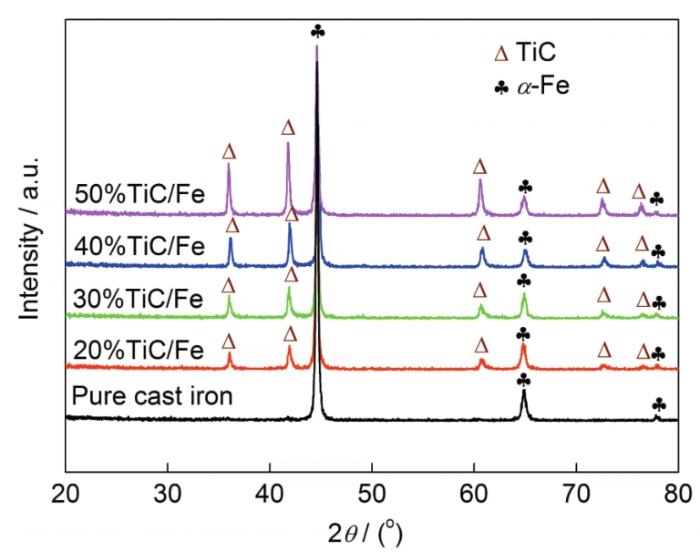

圖1為純灰鑄鐵和TiC顆粒增強鐵基復合材料的XRD譜。由圖可知,純灰鑄鐵塊中只含單相α-Fe,無其它相。所有TiC/Fe復合材料均只含2種物相,TiC和α-Fe。且隨著Ti元素添加量的增加,TiC的衍射峰逐漸增強,α-Fe的衍射峰相對逐漸減弱,定性表明生成的TiC逐漸增多。

圖1 純灰鑄鐵和TiC顆粒增強鐵基復合材料的XRD譜

Fig.1 XRD spectra of pure grey cast iron and TiC particle reinforced iron-based composite materials

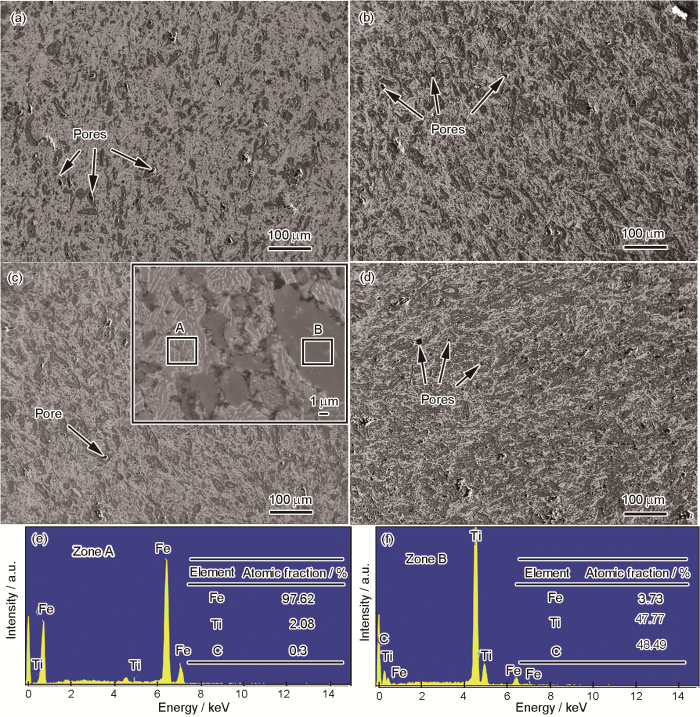

圖2為TiC顆粒增強鐵基復合材料的SEM像和EDS。在圖2a~d中均存在2種襯度不同的區域。以圖2c為例,插圖是其中一個區域的放大圖,襯度不同的區域鮮明可見,分別標記為A和B,對A和B區域的EDS分析分別示于圖2e和f。可知,區域A和B均含Fe、Ti和C 3種元素,區域A含有大量的Fe元素,表明該區域為Fe基體(α-Fe),而在區域B中,Ti與C的原子個數比為0.99,接近于TiC中Ti和C的原子比,表明該區域為TiC增強體。圖2c插圖中,在Fe基體區域還可觀察到片層間距約為1 μm的片層珠光體組織。在圖2a~d中,原位生成的TiC顆粒在復合材料中呈均勻彌散分布,但是TiC增強體與Fe基體的結合并不好(圖2c插圖),這主要是燒結溫度較低導致的。從圖2a~c也可以看出,復合材料的表面存在較多的氣孔,隨著TiC含量的增加,氣孔的含量有所減少。但隨著TiC含量繼續增加至50%,樣品表面的氣孔含量增多且表面較為松弛(圖2d),說明在高溫燒結期間適量的TiC有利于減少復合材料中的氣孔含量。綜上,40%TiC/Fe復合材料表面的氣孔含量較少,TiC與α-Fe結合相對緊密,有望獲得較佳的力學性能和耐磨性能。

圖2 TiC顆粒增強的鐵基復合材料的SEM像和EDS

Fig.2 SEM images of TiC particle reinforced iron-based composite materials 20%TiC/Fe (a), 30%TiC/Fe (b), 40%TiC/Fe (c), 50%TiC/Fe (d), and EDS of zone A (e) and zone B (f) in the enlarged view (inset) of Fig.2c

根據Jade分析軟件檢索得到TiC和α-Fe的理論密度分別為4.9和7.714 g/cm3。原位TiC顆粒增強鐵基復合材料的理論密度、測試密度、相對密度和氣孔率見表1。由表1可知,隨著低密度TiC顆粒(相對于α-Fe)含量的增加,復合材料的理論密度和測試密度逐漸降低,相對密度先增加后減小,氣孔率先減小后增加。隨著TiC質量分數從20%增加到40%,復合材料的相對密度逐漸增加,氣孔率逐漸減小,說明原位TiC增強體含量的增加有利于提高復合材料的致密度。相比于其它復合材料,40%TiC/Fe復合材料的相對密度最高,達到96.54%,氣孔率最低,為3.46%。50%TiC/Fe復合材料的相對密度最小,氣孔率最高,說明過高含量的TiC不利于提高復合材料的致密度。對于相對密度低的問題,可以通過添加一定含量的Ni、Co等元素進行改善。

表1 原位TiC顆粒增強的鐵基復合材料的致密性

Table 1

圖3為原位TiC顆粒增強的鐵基復合材料的Rockwell硬度(測試樣品均未進行熱處理)。由圖3可知,隨著原位TiC含量的增多,復合材料的硬度表現出逐漸增加的趨勢,50%TiC/Fe復合材料的硬度最高,達到37 HRC。

圖3 原位TiC顆粒增強鐵基復合材料的Rockwell硬度

Fig.3 Rockwell hardnesses of in situ TiC particle reinforced iron-based composites

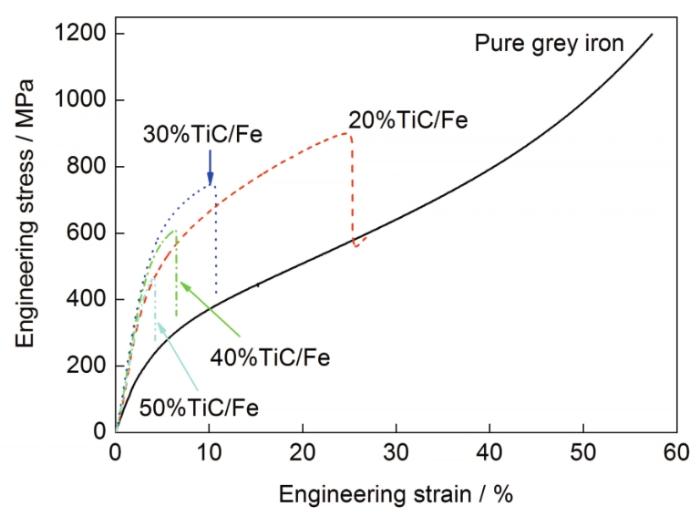

圖4為1200 ℃燒結60 min制備的原位TiC顆粒增強鐵基復合材料和純灰鑄鐵的壓縮應力-應變曲線。可見,與復合材料相比,用相同工藝參數制備的純灰鑄鐵塊體具有較低的屈服強度和較高的應變,說明在高溫燒結期間純灰鑄鐵中的C被大量消耗,并且當應變超過45%時純灰鑄鐵塊體發生加工硬化。隨著TiC含量的增加,復合材料的彈性模量和屈服強度均表現出先增加后減小的趨勢,彈性模量及屈服強度的增加與TiC含量的增加有關;較高含量的Ti消耗了基體中的C,導致基體變軟,屈服強度變小,另外TiC與基體潤濕性不好,導致相界面萌生裂紋、樣品過早失效斷裂。本工作的燒結溫度(1200 ℃)只能滿足Ti元素和C元素發生原位反應,但傳質速率很慢,不足以驅動新生成的TiC與α-Fe發生良好的界面結合,從而使TiC與α-Fe的相界面結合性較差。當TiC質量分數為40%時,其彈性模量和屈服強度最大,分別為19.6 GPa和420 MPa。同時在圖4中還發現復合材料的壓縮強度與斷裂應變均隨TiC含量的增加而減小,這是因為增加TiC的含量加大了復合材料的脆性。40%TiC/Fe復合材料的最大壓縮強度和斷裂應變分別為605 MPa和6.1%。

圖4 原位TiC顆粒增強鐵基復合材料和純灰鑄鐵的壓縮應力-應變曲線

Fig.4 Compressive stress-strain curves of in situ TiC particle reinforced iron-based composites and pure grey cast iron

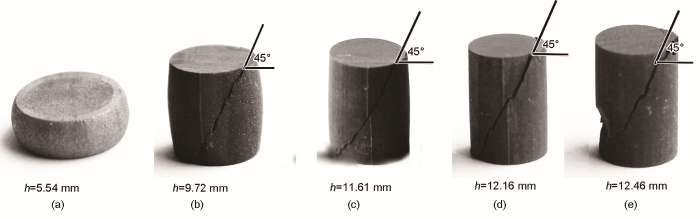

圖5為純灰鑄鐵和原位TiC顆粒增強鐵基復合材料的壓縮斷裂實物圖。由圖5可知,在壓縮測試期間,在軸向壓力的作用下,樣品首先發生彈性形變,當單軸壓力超過樣品所能承受的彈性形變范圍時樣品開始屈服,并在軸向壓力的持續作用下發生塑性形變直至斷裂。在壓縮過程中樣品的外圍形狀發生了從柱狀到鼓狀再到餅狀的變化,而斷裂則可能發生在這3種形狀變化的任意階段。本工作中,純灰鑄鐵被壓成餅狀,20%TiC/Fe復合材料斷裂時呈鼓狀,而30%TiC/Fe和40%TiC/Fe復合材料斷裂時的鼓狀程度較弱,50%TiC/Fe的形狀尚未變鼓型就已經發生斷裂。從復合材料的壓縮斷裂形狀可知,所有的復合材料的斷裂形式為脆性斷裂和塑性斷裂的結合,隨著TiC含量的增加,復合材料的斷裂形式從塑性斷裂轉向脆性斷裂。同時,所有樣品的斷裂形式均為剪切斷裂,剪切角約為45°。

圖5 純灰鑄鐵和原位TiC顆粒增強鐵基復合材料的壓縮斷裂實物圖

Fig.5 Photos of pure grey cast iron (a) and in situ TiC particle reinforced iron-based composites 20%TiC/Fe (b), 30% TiC/Fe(c), 40%TiC/Fe (d) and 50%TiC/Fe (e) after compressive testing (h—height)

表2為純灰鑄鐵和TiC顆粒增強鐵基復合材料的體積磨損量。從表2可知,隨著載荷從0.5 kg增加到2.5 kg,純灰鑄鐵、20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe復合材料的體積磨損量逐漸增加,并且純灰鑄鐵的體積磨損量始終高于復合材料,說明原位TiC顆粒的生成有利于提高復合材料的耐磨性能。在同一載荷條件下,復合材料的體積磨損量隨著原位生成的TiC含量的增加表現出先減小后增大的趨勢,當TiC的質量分數為40%時,對應復合材料的體積磨損量最小,說明40%TiC/Fe復合材料的抗兩體磨料磨損性能比較好。綜上,TiC/Fe基復合材料的體積磨損量均小于純灰鑄鐵,而40%TiC/Fe復合材料的體積磨損量最小,說明在所有的復合材料中40%TiC/Fe復合材料的耐磨性能最優。

表2 純灰鑄鐵和原位TiC顆粒增強鐵基復合材料的體積磨損量

Table 2

表3為原位TiC顆粒增強的鐵基復合材料的相對耐磨性(其值體現相對于純灰鑄鐵的倍數關系)。可知,在任一載荷下,隨著原位TiC顆粒含量的增加,TiC/Fe復合材料的相對耐磨性表現出先增加后減小的趨勢,這說明當原位TiC顆粒的含量較少時(如20%TiC/Fe),Al2O3磨料與復合材料中Fe基體的接觸面積較大,在高硬度Al2O3磨料的磨損下,Fe基體被大面積磨去,從而使復合材料的相對耐磨性降低;隨著原位TiC顆粒含量的增加(如30%TiC/Fe和40%TiC/Fe),復合材料中高硬質TiC增強體開始與Al2O3磨料緊密接觸,從而抵擋Al2O3磨料對復合材料的磨損,使復合材料的相對耐磨性逐漸提高;當原位TiC顆粒的含量繼續增加時(如50%TiC/Fe),復合材料中的Fe基體對硬質TiC增強體的支持力大大減小,復合材料在經受Al2O3磨料的沖擊和磨損時Fe基體對硬質TiC增強體的支持力小于Al2O3磨料的切向力,使硬質TiC增強體發生整體掉落,從而降低復合材料的相對耐磨性。因此,當原位TiC顆粒在復合材料中的質量分數為40%時,該復合材料的相對耐磨性最大,復合材料擁有最佳的抗兩體磨料摩擦磨損性能。

表3 原位TiC顆粒增強鐵基復合材料的相對耐磨性

Table 3

從表3中還可知,對于任一復合材料,相對耐磨性隨著載荷的增加先增加后減小,當載荷為1.5 kg時,相對耐磨性均達到最大值,這說明當復合材料在低載荷下(如0.5 kg)經歷Al2O3磨料時,由于摩擦力太小不足以磨損硬質TiC增強體,故大量的磨損發生在較軟的Fe基體上,再加之Fe基體硬度比Al2O3小,被大量磨損,暴露出硬質TiC增強體,并在被磨去的Fe基體區域留下凹槽,使復合材料的相對耐磨性較低;隨著載荷的增加(如1.0和1.5 kg),暴露的TiC增強體開始與Al2O3磨料接觸,抵擋磨損,從而保護處在凹槽內部的鐵基體免受磨損,使復合材料的相對耐磨性增加;當載荷再增加時(如2.0和2.5 kg),被硬質TiC增強體反切削產生的Al2O3磨屑被壓進凹槽內,與Fe基體接觸并磨損Fe基體,大量的Fe基體被磨損掉落后其對硬質TiC增強體的支持力減小,當這個支持力小于Al2O3磨料的切向力時,硬質TiC增強體在不斷的沖擊下發生掉落,使復合材料的相對耐磨性降低。因此,當施加的載荷為1.5 kg時,原位TiC顆粒增強的鐵基復合材料的相對耐磨性最大,復合材料的抗兩體磨料磨損性能也最佳。當載荷為1.5 kg時,40%TiC/Fe復合材料的相對耐磨性為純灰鑄鐵的2.67倍。

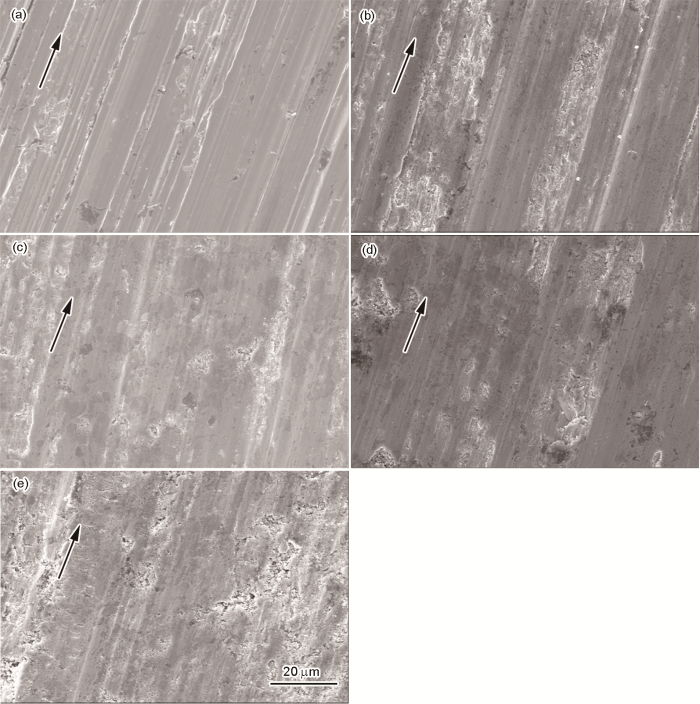

圖6為2.5 kg載荷下純灰鑄鐵和原位TiC顆粒增強鐵基復合材料磨損表面形貌的SEM像,圖中箭頭表示磨損方向。圖6說明,在2.5 kg載荷下純灰鑄鐵和原位TiC顆粒增強鐵基復合材料的表面經歷Al2O3磨料時,與Al2O3磨料發生了劇烈的相互作用,在硬度小于Al2O3磨料的樣品表面留下較為嚴重的磨損痕跡(如較深的犁溝),反之,留下較為平淡的磨損痕跡(如較淺的犁溝)。研究[21,25]認為材料的硬度(H)、犁溝深度(hc)和載荷(FN)之間存在如下關系:

圖6 2.5 kg載荷下純灰鑄鐵和原位TiC顆粒增強的鐵基復合材料磨損表面形貌的SEM像

Fig.6 SEM images of the worn surfaces of pure grey casting iron (a) and in situ TiC particle reinforced iron-based composite materials 20%TiC/Fe (b), 30%TiC/Fe (c), 40%TiC/Fe (d) and 50%TiC/Fe (e) under load of 2.5 kg (Arrows show the wear directions)

式中,φ是磨料與樣品表面的剪切角。當FN不變時hc與H成反比關系,即材料硬度越大,其表面的磨損犁溝越淺,耐磨性能越好。從圖6a可見,當Al2O3磨料經過純灰鑄鐵表面時,由于純灰鑄鐵的硬度小于Al2O3磨料,故在純灰鑄鐵表面留下較深、較寬的犁溝和較為尖銳的切削痕跡。從圖6b~d可見,磨損表面的犁溝隨著原位TiC增強體含量的增加逐漸變淺,說明原位合成的TiC增強體抵擋了Al2O3磨料的磨損,從而提高復合材料的耐磨性能。但是當原位TiC增強體的含量繼續增加時,復合材料的表面又出現了許多的剝落坑(見圖6e),這些掉落的顆粒增大了復合材料的體積磨損量,使復合材料的耐磨性能降低。圖6的磨損形貌反映出的結果與表3中相對耐磨系數所反映出的結果相一致,也就是當復合材料的β越大時,對應磨損表面的犁溝較淺,剝落也較少,反之,在磨損表面的犁溝較深、較寬。

(1) 采用機械合金化(MA)和真空熱壓燒結(HP)方法制備了原位TiC顆粒增強的鐵基復合材料,復合材料的理論密度和實際密度隨TiC含量的增多逐漸減小,同時隨著TiC含量的增多,復合材料的相對密度表現出先增大后減小的趨勢,而氣孔率則相反,其中TiC質量分數為40%時對應復合材料的相對密度最大、氣孔率最小。

(2) 原位TiC顆粒增強的鐵基復合材料的洛氏硬度隨著原位TiC增強體含量的增加而增加。隨著原位TiC增強體含量的增加,復合材料的彈性模量和屈服強度先增加后減小,壓縮強度和斷裂應變則均減小。對于40%TiC/Fe復合材料,其彈性模量、屈服強度、最大壓縮強度和斷裂應變分別為19.6 GPa、420 MPa、605 MPa和6.1%。

(3) 在同一載荷下,隨著原位TiC顆粒的增多,復合材料的體積磨損量先減小后增大,而相對耐磨性(β)則先增大后減小;在不同載荷下,40%TiC/Fe復合材料的相對耐磨性最好,當載荷為1.5 kg時,其相對耐磨性是純灰鑄鐵的2.67倍。因此,40%TiC/Fe復合材料表現出最佳綜合性能(包括致密度、硬度、壓縮應力-應變和耐磨性能)。

1 實驗方法

2 實驗結果與分析

2.1 熱力學分析

2.2 物相結構分析

圖1

2.3 微觀結構和成分分析

圖2

2.4 致密性分析

Sample

ρt / (g·cm-3)

ρm / (g·cm-3)

ρr / %

Porosity / %

20%TiC/Fe

7.240

6.778

93.62

6.38

30%TiC/Fe

6.725

6.352

94.45

5.55

40%TiC/Fe

6.258

6.042

96.54

3.46

50%TiC/Fe

5.990

5.464

91.21

8.79

2.5 硬度分析

圖3

2.6 壓縮應力-應變分析

圖4

圖5

2.7 耐磨性能分析

Load / kg

Pure grey iron

20%TiC/Fe

30%TiC/Fe

40%TiC/Fe

50%TiC/Fe

0.5

0.0059

0.0056

0.0037

0.0025

0.0045

1.0

0.0089

0.0079

0.0045

0.0036

0.0053

1.5

0.0105

0.0084

0.0047

0.0039

0.0061

2.0

0.0113

0.0086

0.0052

0.0044

0.0067

2.5

0.0116

0.0087

0.0066

0.0054

0.0077

Load / kg

20%TiC/Fe

30%TiC/Fe

40%TiC/Fe

50%TiC/Fe

0.5

1.06

1.59

2.33

1.70

1.0

1.11

1.98

2.48

1.75

1.5

1.39

2.38

2.67

1.90

2.0

1.12

2.06

2.48

1.45

2.5

1.34

1.51

2.16

1.75

圖6

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號