分享:C含量對Fe-Mn-Al-C低密度鋼組織和性能的影響

采用EBSD、TEM、XRD和萬能試驗機等對比研究了4種Fe-30Mn-10Al-xC (x=0.53、0.72、1.21、1.68,質量分數,%)低密度鋼固溶處理后的微觀組織與力學性能。結果表明,隨著C含量的增加,奧氏體的體積分數逐漸增多,顯微結構由鐵素體/奧氏體雙相組織逐漸演變為單相奧氏體組織,鋼的強度不斷增加,而延伸率則先增加后減小。統計分析表明,奧氏體的應變協調能力高于鐵素體,雙相鋼隨著奧氏體含量的增加,延展性明顯增加,強度略微增加;而對于單相奧氏體鋼,隨著C含量的增加,屈服強度明顯增加,延展性變差,加工硬化能力顯著降低,這是由于鋼中κ′碳化物的析出造成的。

關鍵詞:

Fe-Mn-Al-C低密度鋼具有高強度、高韌性、抗沖擊、耐蝕性以及與傳統鋼相比更低的密度等諸多優點,成為未來汽車用鋼的優良材料,是汽車輕量化的重要研發方向[1,2,3,4,5,6]。對于傳統的高強鋼,零件尺寸的減少將不能保證剛度,而Fe-Mn-Al-C低密度鋼既能在減重的同時不損失材料的剛度,又能滿足汽車用材料所需的高性能[7,8,9]。這類鋼的研究始于1933年,Korter和Ton首次提出了Fe-Mn-Al-C系鋼:在高錳鋼的基礎上通過添加輕元素Al和C而發展出來的派生鋼[10,11]。輕元素的加入擴大了鋼的晶格常數,同時憑借低的原子量降低了鋼的密度。因此,了解Fe-Mn-Al-C系合金鋼中主要元素的作用對于設計出性能更優越的合金有著非常重要的意義。Fe-Mn-Al-C鋼主要合金元素為Mn、Al、C,元素之間的相互作用構成了對Fe-Mn-Al-C鋼性能的綜合影響。其中,C元素作為奧氏體穩定化元素,可以擴大奧氏體相區,提高奧氏體的穩定性。同時作為固溶原子,C在鋼中起到固溶強化的作用,可以提高鋼的強度。據文獻[12]報道,每添加0.1%的C (質量分數,下同),鋼的屈服強度增加30~40 MPa。C元素以(Fe, Mn)3AlCx碳化物(κ′碳化物)的形式在晶內析出時,可以改善Fe-Mn-Al-C鋼的綜合力學性能,但在晶界處析出時則會惡化性能[11,12,13,14],因此控制C元素的含量對優化鋼的綜合力學性能十分重要。研究[15,16,17,18,19,20]表明,C含量不同,κ′碳化物的形成機理也不同。當C元素含量小于1.3%時,高錳奧氏體鋼只能在時效后觀察到納米級κ′碳化物;當C元素含量大于1.3%時,高錳奧氏體鋼在淬火過程中會通過調幅分解的方式析出納米級κ′碳化物,其性能也得以優化,但是當C含量過高時,也會對鋼的性能產生不利影響[21]。因此,系統地研究C含量對高錳奧氏體鋼組織和性能的影響規律非常重要,但目前相關的研究報道還很少。Seol等[22]研究了C含量對奧氏體與馬氏體Fe-17Mn-C雙相鋼組織與性能的影響,討論了C含量的變化對奧氏體與馬氏體的相變行為的影響,但是在更高含量的Mn和C添加時,鋼的變形機制則不再是相變誘發塑性(TRIP)效應。Sutou等[23]研究C元素添加對Fe-20Mn-10Al-xC合金組織與性能的影響,證明了隨著C含量的增加,合金硬度、強度都隨之增加,而延伸率和密度則相應降低。Ding等[24]研究了C添加對Fe-18Mn-10Al-xC拉伸行為的影響,結果表明隨著C含量增加,合金組織由鐵素體與奧氏體雙相演變成奧氏體加κ′碳化物,強度和延伸率也伴隨著C含量增加而增加。但是在更高Mn添加條件下,C含量對高錳鋼的組織和性能的影響規律還鮮有探究。

本實驗設計了4種C含量的Fe-30Mn-10Al-xC鋼,采用掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)、X射線衍射(XRD)技術和萬能試驗機等分析方法,研究不同C含量的Fe-30Mn-10Al-xC鋼的組織和力學性能演變規律。

采用真空感應熔煉獲得50 kg的鋼錠,該鋼錠長400 mm,大頭直徑為150 mm,小頭直徑為100 mm。隨后,鑄錠在900~1100 ℃下經雙級熱鍛工藝處理被鍛造為直徑60 mm的圓鋼,圓鋼經1150 ℃、1 h均勻化處理后空冷至室溫。材料的化學成分(質量分數,%)為:Mn 30.0,Al 10.0,Mo 0.50,Ti 0.20,Nb 0.15,C x (x=0.53、0.72、1.21、1.68),Fe余量。

取4種成分的實驗用鋼,選取固定的固溶參數1200 ℃、2 h,經固溶處理后快速水淬,研究不同C含量對實驗用鋼組織演變和性能的影響。

本實驗通過MIRA3 SEM與TECNAI G2 F20 TEM進行微觀組織觀察,并通過DMAX-2500PC XRD進行物相分析。拉伸實驗在AG-X50KN通用拉伸試驗機上進行,實驗操作按照GB/T228-2010執行,應變速率10-3 s-1,拉伸試樣尺寸的平行段長度為16 mm,寬度為4 mm,厚1.8 mm。

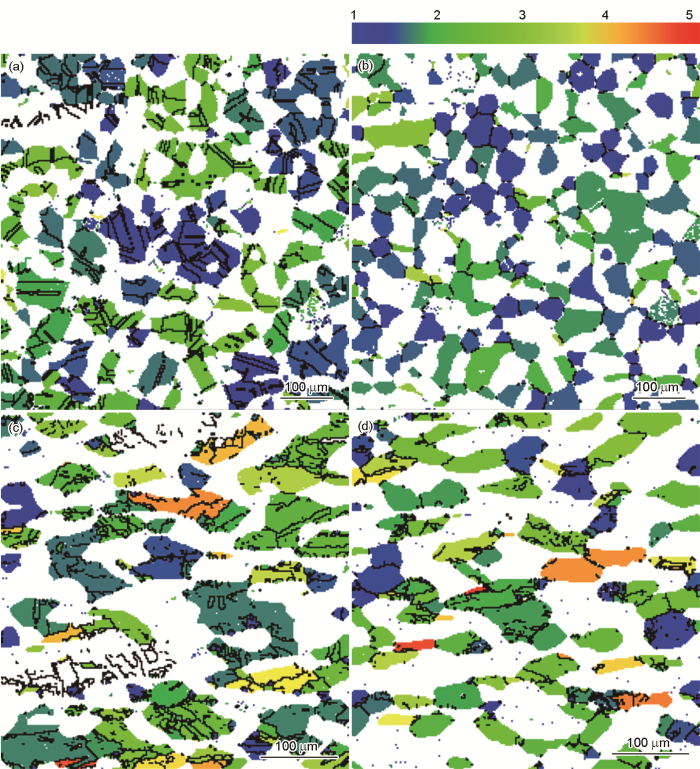

圖1為不同C含量的實驗用鋼經1200 ℃、2 h固溶水淬后的EBSD圖。其中藍色代表奧氏體相,綠色代表鐵素體相,紅色線為孿晶界,黑色線為大角度晶界。從圖1可見,當C含量較低時,為鐵素體+奧氏體雙相組織。隨著C含量的增加,鐵素體含量不斷減少,而奧氏體含量不斷增加。當C含量高于1.21%時,鋼的相組成由鐵素體+奧氏體雙相轉變為單一奧氏體相組織,說明C含量的增加提高了奧氏體相的穩定性,同時抑制了鐵素體相的形成。另外,在奧氏體中含有一定量的退火孿晶,且單相鋼中的退火孿晶含量高于雙相鋼。實驗用鋼中相含量與晶粒尺寸的統計(含孿晶界)見表1,可見由于孿晶對晶粒的細化作用導致單相鋼的平均晶粒尺寸略小于雙相鋼。

圖1 不同C含量實驗用鋼的EBSD圖

Fig.1 EBSD showing microstructure of the experimental steels with different C contents

(a) 0.53%C (b) 0.72%C (c) 1.21%C (d) 1.68%C

Color online

表1 實驗用鋼的相含量與晶粒尺寸

Table 1

C content

%

γ phase

%

α phase

%

Grain size

μm

研究[15,16,17,18,19,20]表明,C含量大于1.3%的高錳奧氏體鋼在固溶后淬火過程中析出納米級κ′碳化物,能夠優化鋼的性能。但是由于SEM難以清楚表征更精細的微觀結構,故本工作采用TEM觀察含C量為1.68%的實驗用鋼經過固溶水淬后的微觀組織,結果如圖2所示。圖2a是TEM明場像,圖2b是對應的電子衍射花樣標定,電子束的入射方向為Z[001]。可以看出,高密度的第二相彌散分布于奧氏體基體相上。圖2b中除了奧氏體基體的衍射斑外,還有微弱的超點陣衍射斑點,經標定此為κ'碳化物的衍射斑,這些納米尺寸的κ'碳化物是在淬火過程中通過調幅分解形成的。這說明含C量為1.68%的實驗用鋼經過固溶水淬后已經析出了納米級的κ′碳化物。

圖2 含C量為1.68%的實驗用鋼的TEM像及選區電子衍射花樣

Fig.2 TEM image (a) and corresponding selected area electron diffraction pattern (b) of 1.68%C steel

為了進一步探究實驗用鋼經固溶水淬后的微觀結構演變規律,采用XRD對不同C含量的實驗用鋼進行物相分析。從圖3a可以看出,4種C含量的鋼都有明顯的奧氏體衍射峰。當C含量降低至0.72%時,出現了鐵素體的衍射峰,表明此時為奧氏體/鐵素體雙相組織。此外,隨著C含量的降低,鐵素體的衍射峰增強,表明鐵素體的含量增加,這與圖1的EBSD結果一致。圖3b是圖3a的局部放大圖。可以看出,隨著C含量的增加,奧氏體(111)衍射峰左移,鐵素體的衍射峰位置不變。根據Bragg衍射方程,晶格常數隨著2θ角度減小而增大。因此,隨著C含量的增加,奧氏體的晶格常數逐漸增加,而鐵素體的晶格常數保持不變,具體數值見表2。奧氏體晶格常數的改變與合金元素的含量和偏聚有關,尤其是C含量的變化。可以推測,隨著C含量的增加,鐵素體中的固溶C原子濃度基本沒有發生變化,而奧氏體中固溶C原子濃度逐漸增加。

圖3 不同C含量實驗用鋼的XRD譜

Fig.3 XRD spectra (a) and a partial enlarged figure (b) of the experimental steels with different C contents

表2 4種C含量實驗用鋼的XRD實驗數據

Table 2

C content

%

2θ

(°)

Lattice parameter

nm

圖4是4種不同C含量的實驗用鋼經過1200 ℃、2 h固溶加水淬后的室溫拉伸曲線及力學性能。從圖4a和c可以看出,當C含量低于1.21%時,隨著C含量的增加,強度和塑性均增加,其中,雙相鋼的強度隨C含量的變化不明顯;當C含量高于1.21%時,鋼的塑性隨著C含量的增加明顯降低,而強度則顯著提高,且屈服強度的提高幅度大于抗拉強度,說明過高的C含量降低了鋼的應變強化能力。

圖4 不同C含量實驗用鋼的拉伸曲線及力學性能

Fig.4 Tensile test results of the experimental steels with different C contents (a) engineering stress-strain curves (b) true stress-strain (σ-ε) curves and the corres-ponding strain hardening rate (dσ/dε-ε) curves (c) mechanical properties of the four steels

此外,通過真應力-應變曲線及其對應的加工硬化曲線(圖4b)可知,單、雙相鋼的加工硬化速率曲線存在顯著的區別。其中,雙相鋼的加工硬化速率呈單調下降趨勢,且隨著C含量的增加加工硬化率略微增加;而單相鋼的加工硬化速率呈典型的駝峰狀[15],即先快速下降然后緩慢上升最后下降,且隨著C含量的增加鋼的加工硬化能力降低。單相鋼和雙相鋼加工硬化率的區別表明單、雙相鋼分別對應不同的應變強化機制。

為了探究雙相鋼的變形行為和應變強化機制,通過EBSD數據,統計分析了0.53%C實驗用鋼拉伸前后晶粒形貌的變化,如圖5所示。晶粒的不同顏色代表不同的長寬比(數值1~5),數值越大代表晶粒長寬比越大(見圖5右上)。可以看出,變形前晶粒大部分長寬比較小,晶粒顏色趨向于藍色;變形后晶粒長寬比較大,顏色趨向于紅色。

圖5 含C量為0.53%的實驗用鋼中奧氏體與鐵素體兩相變形前后的EBSD圖

Fig.5 EBSD maps of austenite (a, c) and ferrite (b, d) in the 0.53%C steel before (a, b) and after (c, d) deformation (The numbers 1~5 indicate the aspect ratios of the grains)

Color online

為了更準確地分析奧氏體與鐵素體晶粒形貌的變化,基于圖5,進一步從數值上統計了各個晶粒的長寬比分布α,根據公式[25]:

圖6 含C量為0.53%的鋼變形前后單個晶粒真應變的分布圖

Fig.6 Distributions of true strain in each grain of 0.53%C steel before (a) and after (b) deformation

式中,εT、εγ和εα分別為鋼的總真應變、奧氏體平均真應變和鐵素體平均真應變,fγ和fα分別為奧氏體的體積分數和鐵素體的體積分數。

由式(1)計算出鋼的總真應變為0.32,與實驗測得的材料的真應變0.33近似相等(圖4b),說明采用上述方法分別統計分析奧氏體與鐵素體晶粒的變形量是合理的。此結果表明,雙相鋼中奧氏體的應變協調能力高于鐵素體,在拉伸變形過程中應變主要集中于奧氏體。換言之,雙相鋼中鐵素體的強度高于奧氏體,而加工硬化能力主要源于奧氏體,與文獻[27]的研究結果一致。因此,隨著C含量的增加,奧氏體含量增加,加工硬化能力增強,最終導致塑性增加。

此外,隨著C含量的增加,強度較高的鐵素體的含量逐漸減少,使合金強度降低;另一方面奧氏體的晶格畸變隨固溶C原子濃度的增加而增加,提升了奧氏體的流變應力,又使合金強度得以增強。在這兩方面的綜合作用下,材料的強度略微增加。因此,在鐵素體和奧氏體雙相區,提高C含量可以提高鋼的塑性,但對鋼的強度影響不大。

對于單相實驗用鋼,當C含量從1.21%增加到1.68%時,奧氏體單相鋼的屈服強度從600 MPa提高到966 MPa,即每增加0.1%C,屈服強度提高78 MPa左右,這遠遠高于C原子固溶強化對鋼屈服強度影響的報道(30~40 MPa)[12]。

對于本研究中C含量為1.68%的實驗用鋼,經固溶水淬后產生了大量細小彌散分布的κ′碳化物,這些κ′碳化物都是納米級的且與基體完全共格(圖2),大大提高了鋼的屈服強度。因此,對于C含量為1.68%的實驗用鋼,除了固溶強化作用外還有額外的κ′碳化物析出強化效應,這二者的共同作用導致材料的強度大幅提高。另一方面,κ′碳化物的析出會減弱動態滑移帶細化的加工硬化機制[4],導致加工硬化能力下降,從而降低材料的塑性(圖4)。因此,對于單相奧氏體實驗用鋼,提高C含量可以顯著提高鋼的強度,但會導致塑性明顯降低。

(1) 隨著C含量的增加,低密度鋼的組織由奧氏體與鐵素體雙相組織演變為奧氏體單相組織,鋼的強度不斷增加,而延伸率則先增加后減小。

(2) 對于雙相低密度鋼,隨著C含量的增加,奧氏體含量增加,延展性明顯增加,強度略微增加;雙相鋼中奧氏體的應變協調能力高于鐵素體,加工硬化能力主要源于奧氏體。

(3) 對于單相奧氏體鋼,隨著C含量的增加,屈服強度明顯增加,但延展性變差,加工硬化能力顯著降低,這是由于鋼中κ′碳化物的析出造成的。

1 實驗方法

2 實驗結果與分析

2.1 C含量對組織演變的影響

圖1

0.53

52.8

44.3

13.3

0.72

72.3

26.0

11.3

1.21

99.7

0.2

8.9

1.68

99.7

0.1

9.5

圖2

圖3

γ

α

aγ

aα

0.53

42.86

44.29

0.366

0.290

0.72

42.79

44.27

0.366

0.290

1.21

42.69

-

0.367

-

1.68

42.52

-

0.368

-

2.2 C含量對力學性能的影響

圖4

2.2.1 雙相鋼的力學行為

圖5

圖6

2.2.2 單相奧氏體鋼的力學行為

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號