高博1,2, 王磊 ,1,2, 宋秀1,2, 劉楊1,2, 楊舒宇3, 千葉晶彥4

,1,2, 宋秀1,2, 劉楊1,2, 楊舒宇3, 千葉晶彥4

1. 東北大學材料各向異性與織構教育部重點實驗室 沈陽 110819

2. 東北大學材料科學與工程學院 沈陽 110819

3. 沈陽大學機械工程學院 沈陽 110044

4. Institute for Materials Research, Tohoku University, Sendai 980-8577, Japan

摘要

將900 ℃常氧分壓(900-PreO)、950 ℃常氧分壓(950-PreO)和1000 ℃低氧分壓(1000-LPreO)預氧化應用于Co-Al-W基高溫合金,研究其高溫氧化和熱腐蝕行為,利用XRD、SEM和EDS表征了合金氧化層的結構和形貌特征。結果表明,采用900-PreO、950-PreO和1000-LpreO均可獲得結構致密的預氧化層。1000 ℃氧化時,900-PreO預氧化層中的Cr2O3層進一步氧化而減薄,削弱了其對O及金屬元素擴散的阻礙,致使氧化增重與未預氧化合金的情況相近;1000-LPreO預氧化生成的TiTaO4層易開裂,導致氧化層脫落嚴重,抗氧化性能較差;而950-PreO預氧化生成的CoCr2O4和Al2O3層致密且連續,氧化層的保護性強,氧化增重減緩。Co-Al-W基高溫合金的熱腐蝕中,950-PreO預氧化層中的CoWO4和Al2O3層阻止腐蝕介質進入合金基體,腐蝕增重銳減超過了80%。

關鍵詞: Co-Al-W基高溫合金 ; 預氧化 ; 高溫氧化 ; 熱腐蝕 ; 氧化層

鎳基高溫合金以γ'相沉淀強化為主,依靠穩定的γ+γ'共格組織保證了合金優異的高溫綜合性能,在航空發動機、航天火箭發動機和工業燃氣輪機等熱端部件中得到了廣泛應用[1]。與鎳基高溫合金相比,傳統的鈷基高溫合金缺少穩定的γ'相,合金高溫強度較低,因此應用受限。2006年,Sato等[2]在Co-Al-W三元合金中發現了較穩定的γ'相。新型γ'相的發現預示新一代鈷基高溫合金(Co-Al-W基高溫合金)的誕生。由于鈷基高溫合金的液相線溫度高于鎳基高溫合金,Co-Al-W基高溫合金有望進一步突破鎳基高溫合金的承溫上限[2,3]。研究[4]表明,燃氣輪機的燃氣入口溫度每增加10 ℃,其功率和效率可增加1%,因此Co-Al-W基高溫合金的研制具有重要的科學意義和應用價值。

Co-Al-W基高溫合金中,添加Ni、Ta、Ti和Mo等合金元素可使得γ'相的初溶溫度達1100 ℃甚至更高[5,6,7,8,9],即高溫條件下γ+γ'相組織穩定性較好,合金高溫強度得到保證。與此同時,為滿足應用需求,合金還應具備優異的抗高溫氧化和熱腐蝕性能[10,11]。已有研究[12]表明,Co-Al-W基高溫合金在900 ℃下為完全抗氧化級,而在1000 ℃下為抗氧化級,即合金在1000 ℃下的抗高溫氧化性能有待改善。不僅如此,Co-Al-W基合金在75%Na2SO4+25%NaCl (質量分數,下同)介質中腐蝕增重速率較快,氧化層較厚且易發生脫落,合金腐蝕嚴重[13,14,15]。因此,如何提高Co-Al-W基高溫合金的抗高溫氧化和熱腐蝕性能至關重要。

通常,合金的高溫抗氧化和腐蝕性能的改善主要通過合金化和表面改性來實現。高溫合金中,除通過添加高含量Cr外,多采用表面涂層的方法保護基體免受高溫氧化和腐蝕[16,17]。然而,涂層制備工藝復雜且成本較高,基體與涂層互擴散區易發生相變,反而損害合金力學性能[18]。近年來,預氧化技術由于操作簡單以及成本低廉而受到了廣泛關注[19,20,21]。通過預氧化可使合金優先形成保護性的氧化層,從而提高合金的抗高溫氧化和熱腐蝕性能。基于此,本研究將預氧化應用于Co-Al-W基高溫合金中,通過不同預氧化制度獲得不同結構的氧化層(預氧化層),探究預氧化對合金高溫氧化和熱腐蝕行為的影響,以期為改善合金抗高溫氧化和熱腐蝕性能提供理論基礎和技術支撐。

1 實驗方法

實驗用Co-Al-W基高溫合金的化學成分(原子分數,%)為:Cr 8.0,Al 9.0,Ti 2.5,Ta 2.0,W 5.0,Mo 0.3,Ni 26.0,Co余量。合金經真空感應熔煉工藝后,澆鑄成直徑11 mm、長110 mm的等軸晶鑄錠。采用3種預氧化制度獲得不同結構的預氧化層,預氧化制度如表1所示。對預氧化合金與未預氧化(NPreO)合金分別在空氣中進行1000 ℃的循環氧化實驗,并選用較優的預氧化工藝對合金進行800和850 ℃的熱腐蝕實驗,腐蝕介質為75%Na2SO4+25%NaCl,方法為涂鹽法,涂鹽量為0.9~1.1 mg/cm2。預氧化、1000 ℃氧化和熱腐蝕實驗分別于SX-10-13高溫箱型電阻爐中加熱至恒重的剛玉坩堝中進行。采用XQ-2B金相試樣鑲嵌機鑲嵌合金以保護氧化層,填充物為Cu粉,鑲嵌溫度為135 ℃;合金鑲嵌過程中氧化層未出現開裂脫落,該方法保護氧化層可行。利用Sartorius BS 224S型電子天平獲得Co-Al-W基高溫合金的氧化/腐蝕增重,測量精度為0.0001 g。利用Smart Lab型X射線衍射儀(XRD)對合金氧化層進行物相分析(CuKα),利用SSX 550和Ultra Plus型掃描電子顯微鏡(SEM)對氧化層進行觀察,并利用JXA-8530F型電子探針顯微分析儀(EPMA)及其附帶的X射線能譜儀(EDS)對氧化層進行定性和半定量分析。

表1 Co-Al-W基高溫合金的預氧化制度

Table 1 Pre-oxidation treatment for Co-Al-W-based superalloy

|

Treatment

|

Temperature / ℃

|

Oxidation atmosphere

|

Time / h

|

|

900-PreO

|

900

|

Air

|

72

|

|

950-PreO

|

950

|

Air

|

72

|

|

1000-LPreO

|

1000

|

1%O2+99%Ar

|

72

|

新窗口打開| 下載CSV

2 實驗結果

2.1 Co-Al-W基高溫合金的預氧化層特征

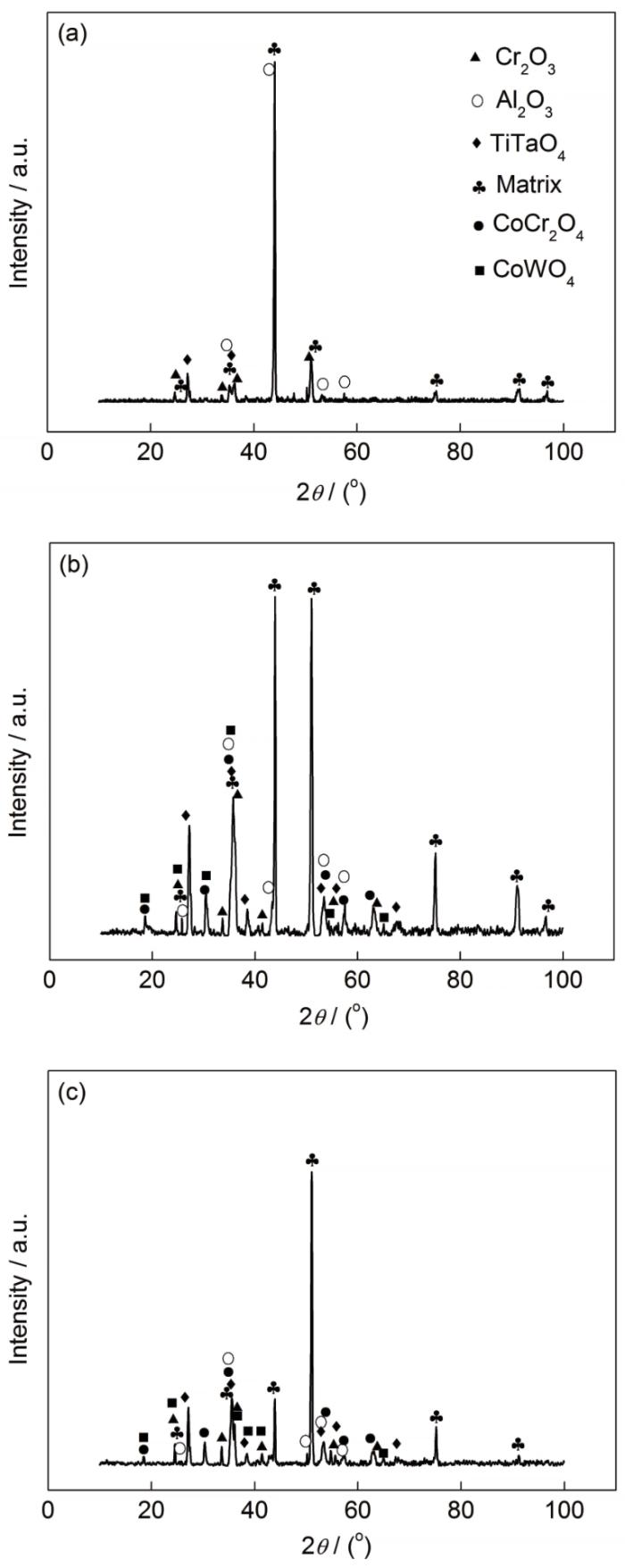

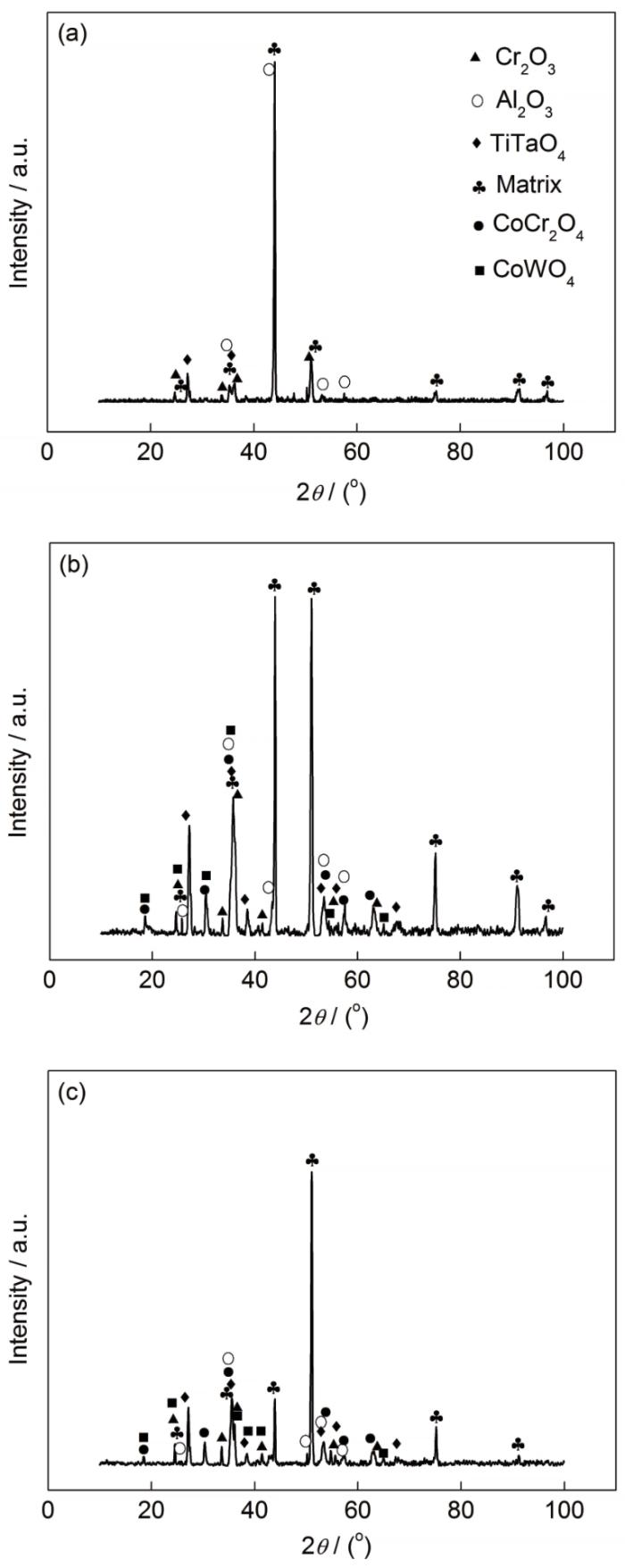

圖1為Co-Al-W基高溫合金經不同制度預氧化后的氧化層XRD譜。由圖可知,900-PreO預氧化層主要為金紅石結構的TiTaO4和剛玉結構的Cr2O3、Al2O3;而950-PreO和1000-LPreO預氧化層與900-PreO預氧化層不同,除剛玉結構的Cr2O3、Al2O3和金紅石結構的TiTaO4之外,還具有尖晶石結構的CoCr2O4和黑鎢礦結構的CoWO4。

圖1

圖1 不同制度預氧化Co-Al-W基高溫合金氧化產物的XRD譜

Fig.1 XRD spectra of the oxide products in Co-Al-W-based superalloys after 900-PreO (a), 950-PreO (b) and 1000-LPreO (c) treatments

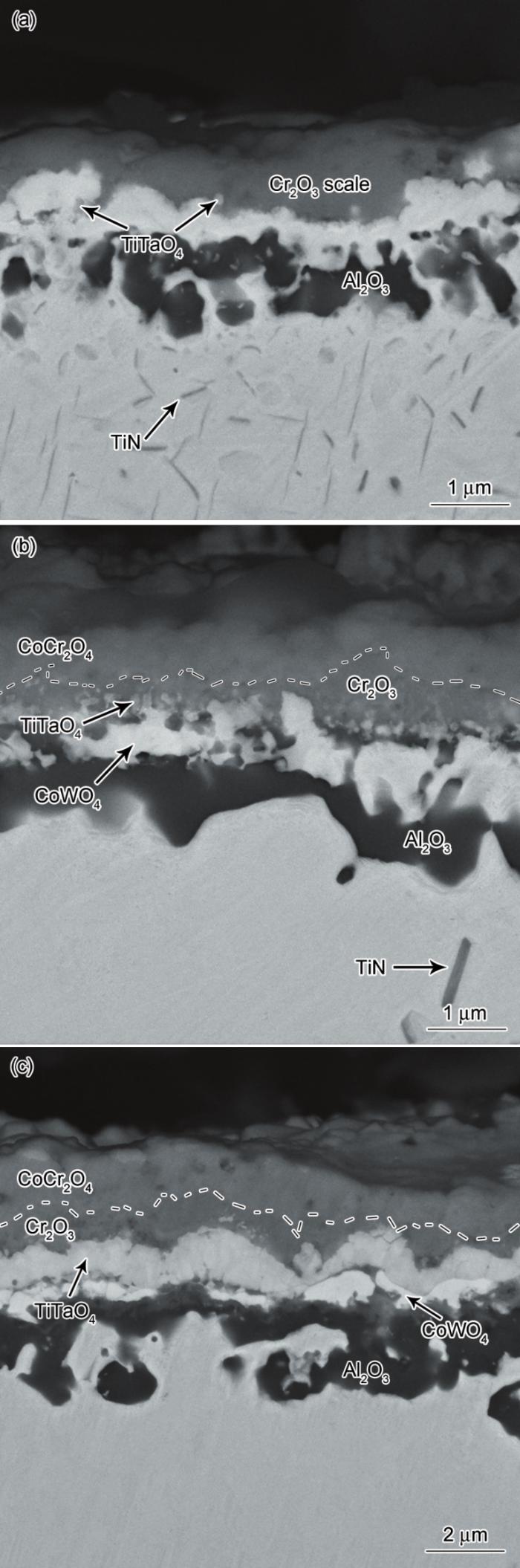

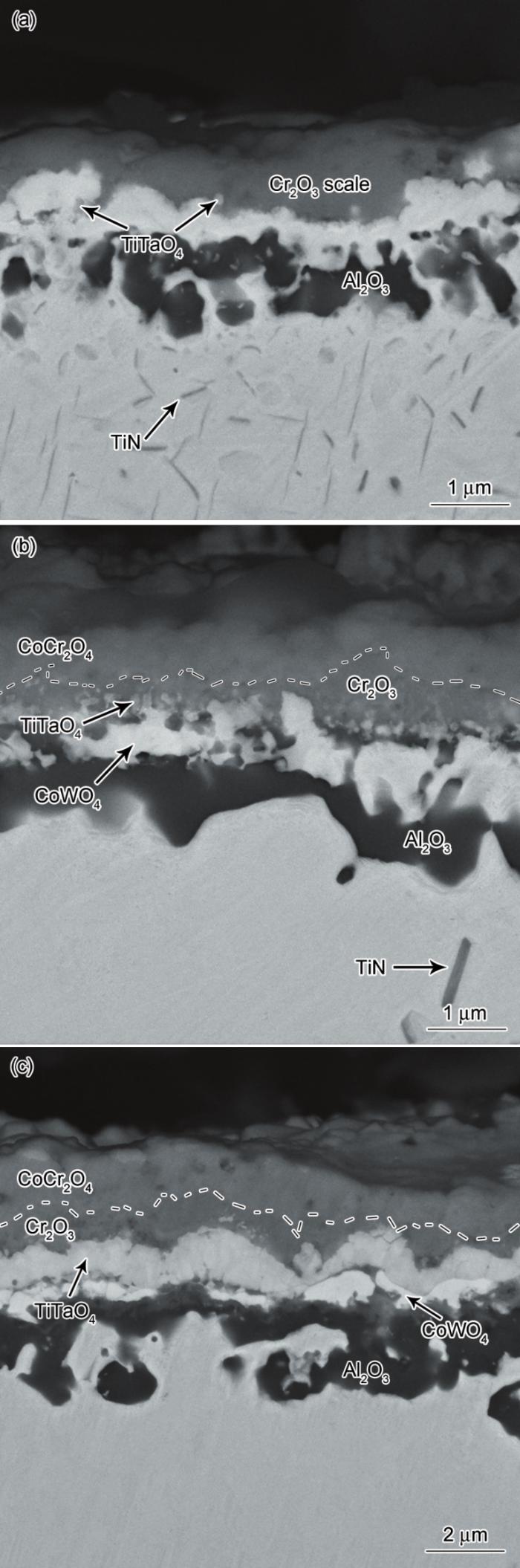

Co-Al-W基高溫合金經不同制度預氧化后氧化層的截面形貌如圖2所示。結合EDS分析可知,900-PreO預氧化層主要由連續的Cr2O3外層和內氧化Al2O3組成。而950-PreO和1000-LPreO預氧化層為CoCr2O4和Cr2O3外層,TiTaO4和摻雜Ta的CoWO4 (簡化為CoWO4)中間層,Al2O3內層。值得關注的是,1000-LPreO預氧化層中TiTaO4連續分布于中間層,其厚度約為0.84 μm;而950-PreO中間層以CoWO4為主,TiTaO4呈顆粒狀彌散分布。由于合金在大氣中預氧化,900-PreO和950-PreO預氧化層內可觀察到TiN (圖2a和b)。3種預氧化層結構致密且與基體結合較好,未發現預氧化層開裂、孔洞和脫落等現象。此外,合金900-PreO預氧化層平均厚度約為2.22 μm,950-PreO約為4.08 μm,而1000-LPreO約為6.67 μm,1000-LPreO預氧化層最厚。

圖2

圖2 不同制度預氧化Co-Al-W基高溫合金的氧化層背散射電子(BSE)像

Fig.2 Back-scattered electron (BSE) images of the oxide layer in Co-Al-W-based superalloy after 900-PreO (a), 950-PreO (b) and 1000-LPreO (c) treatments (Dash lines in Figs.2b and c show the boundaries between Cr2O3 and CoCr2O4)

2.2 預氧化合金的高溫氧化行為

圖3為未預氧化和不同制度預氧化Co-Al-W基高溫合金在1000 ℃下的氧化動力學曲線。可見,900-PreO合金與NPreO合金的氧化增重相近;而950-PreO合金和1000-LPreO合金的氧化增重明顯較小。NPreO合金的平均氧化速率為0.15 g/(m2·h),900-PreO、950-PreO和1000-LPreO合金的平均氧化速率分別為0.14、0.10和0.10 g/(m2·h)。NPreO、900-PreO和950-PreO合金氧化層脫落較少,脫落量小于0.1 g/m2,而1000-LPreO合金氧化層脫落相對較多。綜上,950-PreO預氧化對合金抗高溫氧化性能的改善最顯著。

圖3

圖3 未預氧化和不同制度預氧化Co-Al-W基高溫合金1000 ℃的氧化動力學曲線

Fig.3 Mass gain curves of Co-Al-W-based superalloys before and after different pre-oxidation treatments at 1000 ℃ (NPreO—no pre-oxidation)

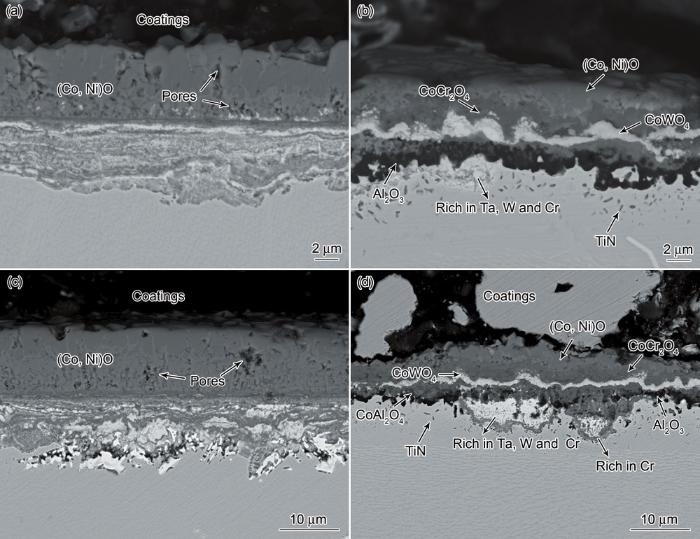

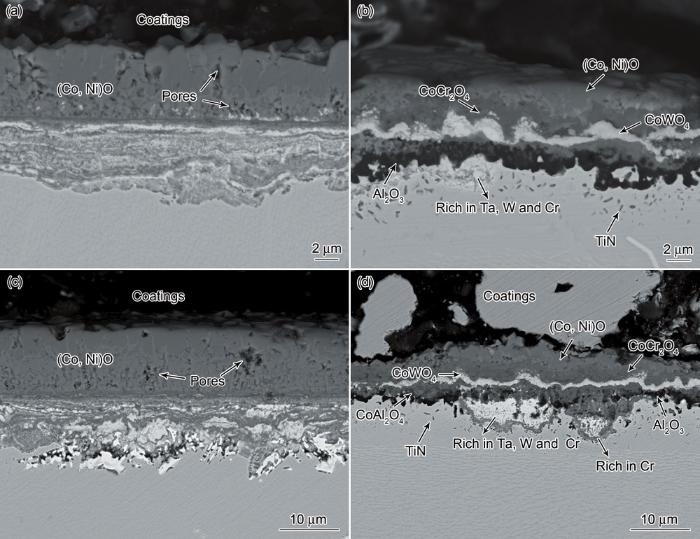

圖4為未預氧化和不同制度預氧化合金1000 ℃氧化198 h后的氧化層截面形貌。可見,900-PreO、950-PreO與NPreO合金經1000 ℃氧化后的氧化層結構相近。結合EDS分析表明,合金氧化層均由CoO外層、以CoCr2O4和CoWO4為主的復雜氧化物中間層和以Al2O3為主的氧化內層組成。其中,CoWO4彌散分布,對元素擴散的阻礙能力較弱,而CoCr2O4中間層和Al2O3層連續,阻礙了合金快速氧化。

圖4

圖4 未預氧化和不同制度預氧化Co-Al-W基高溫合金經1000 ℃氧化198 h后的氧化層BSE像

Fig.4 BSE images of the oxide layer in Co-Al-W-based superalloy before and after different pre-oxidation treatments oxidized at 1000 ℃ for 198 h

(a) NPreO (b) 900-PreO (c) 950-PreO (d) 1000-LPreO

1000-LPreO合金1000 ℃氧化198 h后的氧化層與其預氧化層差異較大,合金氧化產物主要為CoO。此外,合金內氧化嚴重,內氧化產物主要為Al2O3、CoCr2O4和CoWO4。1000 ℃氧化過程中,1000-LPreO合金氧化層發生脫落,氧化層重新形成。由于預氧化層消耗了近氧化層基體中Cr、Al等抗氧化元素的含量,導致保護性Cr2O3和Al2O3層形成受阻,故氧化層中無連續保護性氧化層形成。

綜上,3種預氧化制度中,950-PreO合金氧化增重最小,氧化層結構致密且具有保護性CoCr2O4和Al2O3層,故950-PreO為最佳預氧化制度。基于此,下述熱腐蝕實驗選用預氧化制度為950-PreO。

2.3 950-PreO合金的熱腐蝕行為

圖5為NPreO和950-PreO合金在75%Na2SO4+25%NaCl腐蝕介質中800和850 ℃的腐蝕增重曲線。可見,NPreO合金前11 h腐蝕增重顯著,而950-PreO合金腐蝕增重較小。若以單位時間合金腐蝕增重評價合金熱腐蝕行為,NPreO和950-PreO合金的平均腐蝕增重速率如表2所示,800和850 ℃腐蝕11 h時,950-PreO合金的平均腐蝕速率僅為NPreO合金的10%~13%。而800和850 ℃腐蝕11~99 h時,950-PreO合金的平均腐蝕速率為NPreO合金的18%~23%。合金腐蝕層均未發生氧化物脫落、開裂等現象。從腐蝕增重的角度,950-PreO預氧化可顯著改善Co-Al-W基高溫合金的抗腐蝕行為。

圖5

圖5 NPreO和950-PreO預氧化Co-Al-W基高溫合金的腐蝕動力學曲線

Fig.5 Mass gain curves of Co-Al-W-based superalloys exposed to 75%Na2SO4+25%NaCl at 800 and 850 ℃

表2 NPreO和950-PreO預氧化Co-Al-W基高溫合金的平均腐蝕增重速率

Table 2 Average mass gain rates of NPreO和950-PreO treated Co-Al-W-based superalloys exposed to 75%Na2SO4+25%NaCl

|

Treatment

|

800 ℃

|

850 ℃

|

|

0~11 h

|

11~99 h

|

0~11 h

|

11~99 h

|

|

NPreO

|

5.50±0.91

|

0.52±0.04

|

6.94±0.77

|

0.75±0.08

|

|

950-PreO

|

0.68±0.17

|

0.12±0.04

|

0.76±0.17

|

0.14±0.07

|

新窗口打開| 下載CSV

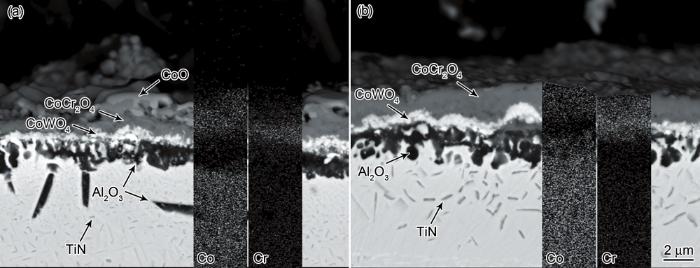

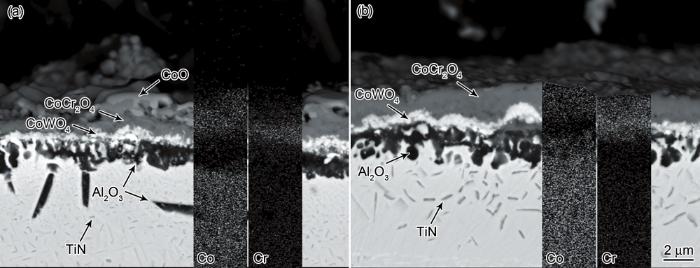

圖6為NPreO和950-PreO合金在75%Na2SO4+25%NaCl介質中腐蝕99 h的腐蝕層截面形貌。800和850 ℃腐蝕下,950-PreO合金的腐蝕層厚度均小于NPreO合金。結合EDS分析表明,800 ℃腐蝕時,NPreO合金腐蝕外層為(Co, Ni)O,孔隙較多;腐蝕內層由多種復雜氧化物組成,未形成連續的Cr2O3和Al2O3層,合金腐蝕層的抗腐蝕能力較弱。而950-PreO合金腐蝕層結構與預氧化層結構相近,腐蝕層由CoO和CoCr2O4外層、以CoWO4為主的中間層和以Al2O3為主的內層組成。對比950-PreO預氧化層(圖2b)可知,CoWO4和Al2O3層致密無孔隙,有效抑制了腐蝕介質進入合金基體。而EDS結果表明,滲入基體的腐蝕介質與Co、W、Ta和Cr等元素反應生成了Cr2O3和CoWO4等產物,阻止了合金的進一步腐蝕。

圖6

圖6 NPreO和950-PreO預氧化Co-Al-W基高溫合金腐蝕99 h的腐蝕層BSE像

Fig.6 BSE images of the oxide layer in NPreO (a, c) and 950-PreO (b, d) treated Co-Al-W-based superalloy exposed to 75%Na2SO4+25%NaCl at 800 ℃ (a, b) and 850 ℃ (c, d) for 99 h

850 ℃腐蝕時,NPreO合金腐蝕層結構與800 ℃腐蝕時相似,腐蝕層由CoO外層和復雜氧化物內層組成。而950-PreO合金亦與預氧化層結構相近。不同的是,850 ℃腐蝕時連續Al2O3內層被破壞。這是由于850 ℃下腐蝕介質通過預氧化層進入合金基體的能力增強,腐蝕介質滲入預氧化內層,導致Al2O3層氧分壓增大,Al2O3轉變為CoAl2O4亦具有保護性。綜上,950-PreO預氧化層有效阻止了腐蝕介質的滲入,大幅度降低了合金的腐蝕增重,改善了合金的抗熱腐蝕性能。

3 分析討論

3.1 預氧化對合金高溫氧化行為的影響機制

不同制度預氧化Co-AL-W合金在1000 ℃氧化198 h后,900-PreO、950-PreO與NPreO合金的氧化層均由CoO外層、復雜氧化物中間層和Al2O3內層組成,說明該溫度下合金氧化層結構與成分相關[22]。NPreO合金在1000 ℃氧化0.5 h時,其合金表面氧化產物為CoCr2O4[12]。隨著氧化的進行,氧化層/合金基體界面附近的Cr含量降低而貧化,導致Co、Ta和W等元素向外擴散,形成不連續的CoWO4層。而當Ta和W等元素貧化時,CoCr2O4和CoWO4等氧化產物均不能穩定生長,即形成以CoO為外層的氧化層結構(圖4a)。由圖4b可知,900-PreO合金的氧化過程與NPreO合金相似。但900-PreO合金的預氧化層可阻礙元素在氧化層中的擴散,減緩合金氧化層增厚。圖7a為900-PreO合金1000 ℃氧化2 h后的氧化層截面背散射電子(BSE)像。由圖可知,900-PreO合金氧化外層由Cr2O3轉變為CoCr2O4和CoO;其中CoO長大速率較快,導致合金的氧化增重相對顯著。有報道[23,24]指出,1000 ℃氧化時Cr2O3易被氧化形成揮發性的CrO3,破壞合金氧化層的完整性。即1000 ℃時,900-PreO預氧化層中的Cr2O3進一步氧化而減薄,削弱了其對氧及金屬元素擴散的阻礙作用。此外,900-PreO預氧化Al2O3層不連續(圖2a),不具有保護性。結合上述2種因素,900-PreO預氧化層對O與金屬元素擴散的阻礙能力較弱,氧化層增厚顯著,故其平均氧化增重速率與NPreO合金相近。

圖7

圖7 900-PreO和950-PreO預氧化Co-Al-W基高溫合金氧化2 h的氧化層BSE像

Fig.7 BSE images of the oxide layer in 900-PreO (a) and 950-PreO (b) treated Co-Al-W-based superalloy oxidized at 1000 ℃ for 2 h (Insets show the EDS mappings)

950-PreO合金的氧化過程與900-PreO不同的是,950-PreO合金1000 ℃氧化198 h后的表面氧化產物為CoCr2O4,CoCr2O4降低了Cr2O3層處的氧分壓,阻止了Cr2O3被氧化形成揮發性CrO3。隨著1000 ℃下氧化的進行,與CoCr2O4相鄰的Cr2O3轉變為CoCr2O4亦起保護作用[22];且相比900-PreO 合金,950-PreO合金的CoCr2O4層較厚,可有效阻礙CoO形核與長大(圖7b)。此外,950-PreO合金內層連續致密的Al2O3層阻礙了金屬元素和氧的擴散,亦降低了合金的氧化增重速率。

1000-LPreO預氧化層是根據各合金元素的極限氧分壓不同,在氧分壓較低的氣氛中獲得[10,25]。EDS分析可知,1000-LPreO預氧化層中Co含量較少,在1000 ℃氧化過程中,其氧化層增厚機制與NPreO合金差異較大。亦與900-PreO和950-PreO預氧化層不同,1000-LPreO預氧化層中TiTaO4層較厚且連續。有報道[26]指出,Ti氧化生成金紅石結構的TiO2。隨著氧化的進行,TiO2層中將產生大量裂隙,導致氧化層脫落。由此可見,金紅石結構的TiTaO4間極易產生裂隙[11];循環氧化過程中,裂隙在熱應力的作用下發生擴展,導致較厚且連續的TiTaO4層開裂,氧化層大面積脫落而失效。不僅如此,1000-LPreO預氧化層較厚,抗氧化元素的貧化導致氧化層修復困難,限制了1000-LPreO預氧化層對合金抗氧化的作用。

NPreO、900-PreO和950-PreO合金在1000 ℃氧化過程中,外層CoO長大速率較快,氧化層增厚顯著,該層保護性較差[11]。而CoWO4層結構復雜且不連續(圖4),O、Co和Cr元素易沿各氧化物之間的界面擴散,導致氧化層增厚顯著。值得關注的是,氧化層中的CoCr2O4層連續,呈現阻礙氧和金屬元素擴散之作用。經統計,合金氧化198 h后,CoCr2O4層厚度為4.16~5.45 μm,較厚的CoCr2O4層有益于進一步減弱氧化,降低氧化增重。此外,NPreO、900-PreO和950-PreO合金均形成了連續的Al2O3內層。表3為不同制度預氧化Co-Al-W基高溫合金和1000 ℃氧化198 h后的平均Al2O3層厚度。可見,合金在1000 ℃氧化198 h后,Al2O3層厚度達1.70 μm,對金屬元素擴散的阻礙作用顯著,合金進一步氧化被抑制。900-PreO和950-PreO預氧化層中的Al2O3層厚度較小,對元素擴散的阻礙能力較弱,進而使得2種預氧化合金在1000 ℃氧化初期增厚顯著。故延長預氧化時間,獲得較厚的CoCr2O4和Al2O3層有利于進一步改善合金的抗氧化性能。

表3 Co-Al-W基高溫合金的Al2O3層厚度

Table 3 Mean Al2O3 scale thicknesses of Co-Al-W-based superalloy

|

Treatment

|

Primary stage

|

1000 ℃ oxidation for 198 h

|

|

NPreO

|

0

|

1.78±0.34

|

|

900-PreO

|

0.38±0.19

|

1.70±0.36

|

|

950-PreO

|

0.89±0.26

|

1.88±0.28

|

|

1000-LPreO

|

1.80±0.41

|

-

|

新窗口打開| 下載CSV

3.2 預氧化對合金熱腐蝕行為的影響機制

NPreO合金的熱腐蝕行為中,腐蝕介質滲入合金的速率較快,連續性氧化層形成受阻,合金腐蝕嚴重。相比NPreO合金,950-PreO合金腐蝕增重速率大幅下降,說明950-PreO可顯著改善合金的抗熱腐蝕性能。950-PreO合金800和850 ℃腐蝕99 h后的腐蝕層均與預氧化層結構相近,即950-PreO預氧化層在75%Na2SO4+25%NaCl介質中的穩定性較好,預氧化層具有優異的抗腐蝕性能.

950-PreO預氧化外層為CoCr2O4,在75%Na2SO4+25%NaCl介質中穩定;但氧化外層中Cr2O3含量較高,腐蝕過程中Cr2O3與腐蝕介質反應生成揮發性產物,形成孔洞[13]。故950-PreO預氧化層中的CoCr2O4層易失去保護作用。對比圖2b和6b可知,950-PreO合金熱腐蝕99 h后,CoWO4和Al2O3層仍穩定存在。950-PreO合金的CoWO4和Al2O3層平均厚度如表4所示。熱腐蝕過程中CoWO4和Al2O3層增厚較少,說明該厚度的CoWO4和Al2O3層可有效阻止腐蝕介質滲入,預氧化層具有良好的抗熱腐蝕性。盡管850 ℃腐蝕時,腐蝕介質滲入基體能力強,但Al2O3轉變為CoAl2O4亦具有保護性。綜上,950-PreO預氧化后,預氧化層中連續的CoWO4和Al2O3層有效抑制了腐蝕介質進一步腐蝕,保護了合金基體。因而,950-PreO降低了合金的腐蝕增重超過80 %,有效改善了合金的抗熱腐蝕性能。

表4 950-PreO預氧化Co-Al-W基高溫合金在800和850 ℃腐蝕99 h后CoWO4和Al2O3層厚度

Table 4 Mean CoWO4 and Al2O3 scale thicknesses of Co-Al-W-based superalloy after 950-PreO treatment and hot corrosion at 800 and 850 ℃ for 99 h

|

Oxide scale

|

Primary stage

|

800 ℃

|

850 ℃

|

|

CoWO4

|

0.88±0.48

|

0.93±0.29

|

0.98±0.24

|

|

Al2O3

|

0.89±0.22

|

1.16±0.40

|

1.01±0.39

|

新窗口打開| 下載CSV

4 結論

(1) 900 ℃常氧分壓、950 ℃常氧分壓和1000 ℃低氧分壓預氧化后,Co-Al-W基高溫合金的預氧化層結構致密,900 ℃常氧分壓預氧化形成了保護性Cr2O3外層,而950 ℃常氧分壓和1000 ℃低氧分壓下合金的預氧化外層為CoCr2O4和Cr2O3;950 ℃常氧分壓和1000 ℃低氧分壓預氧化均形成了連續的Al2O3層。

(2) 經950 ℃常氧分壓預氧化合金在1000 ℃氧化時,氧化產物脫落較少,氧化增重減緩,改善了合金抗氧化性能。而其它2種預氧化層對合金抗氧化性能的改善不明顯。

(3) 經950 ℃常氧分壓預氧化合金在1000 ℃氧化時,CoCr2O4和Al2O3層連續且致密,可抑制合金快速氧化。而經900 ℃常氧分壓預氧化后合金在1000 ℃氧化時,外層Cr2O3進一步氧化而減薄,削弱了其對氧及金屬元素擴散的阻礙。經1000 ℃低氧分壓預氧化后合金在1000 ℃氧化時,連續的TiTaO4層易開裂使得氧化層脫落。

(4) 75%Na2SO4+25%NaCl腐蝕介質中,經950 ℃常氧分壓預氧化合金在800和850 ℃下的腐蝕增重僅為未預氧化合金的12%~18%。這是由于950-PreO合金預氧化層中的CoWO4和Al2O3層有效抑制了腐蝕介質滲入合金基體,提高了合金的抗熱腐蝕能力。

滬公網安備31011202020290號

滬公網安備31011202020290號