分享:粉末高溫合金中SiO2夾雜物與基體的界面反應機理及對其變形行為的影響

通過人工植入夾雜物的方法,采用SEM、EPMA、TEM、納米壓痕和微納CT研究了FGH96粉末高溫合金中30和60 μm SiO2夾雜物在粉末態、熱等靜壓(HIP)和熱擠壓(HEX)過程中形貌、尺寸以及化學成分的演變規律,深入揭示了SiO2夾雜物與基體發生界面反應的機理,定量研究了夾雜物在粉末態、HIP態以及HEX態下尺寸的變化,表征了夾雜物在擠壓棒材中的三維形貌。結果表明,在粉末態時,夾雜物呈長條狀或板條狀;在HIP過程中,夾雜物與基體發生了置換反應,形成了內部TiO2、外部Al2O3并彌散分布于γ基體的復合夾雜物,確定了形成氧化物的物相種類,揭示了界面反應機理,同時,30 μm SiO2周圍未出現γ'相貧化區,60 μm SiO2周圍形成了γ'相貧化區,合金基體較γ'相貧化區具有較高彈性模量和納米硬度,γ'相貧化區為軟化區,反應后30和60 μm SiO2夾雜物尺寸分別約為35和75 μm, 體積得到進一步增大;在擠壓過程中,60 μm SiO2由于貧化區的存在表現出與30 μm SiO2不同的變形行為,并通過SEM觀察統計的夾雜物尺寸與理論計算和微納CT測試結果進行了對比驗證。

關鍵詞:

渦輪盤是航空發動機最重要的核心熱端部件之一,隨著航空發動機推重比和功重比的提高,對渦輪盤所用材料的承溫能力和力學性能的要求也越來越苛刻。與常規鑄造和變形高溫合金相比,粉末高溫合金具有組織均勻、晶粒細小和無宏觀偏析的突出特點,從而使粉末高溫合金渦輪盤具有優異的力學性能和熱加工性能,現已成為制造高推重比航空發動機渦輪盤等關鍵熱端部件的首選材料[1,2,3,4]。

在粉末高溫合金制備的過程中會引入非金屬夾雜物,夾雜物的存在破壞了基體的連續性,對粉末高溫合金的低周疲勞性能有顯著影響[5,6,7],大大降低了材料使用的安全性和可靠性,因此需要避免夾雜物的污染。目前,在降低夾雜物方面采取了很多措施,但材料中的夾雜物仍不能完全避免,夾雜物的問題依然影響著粉末盤的使用壽命和安全可靠性。大量研究結果[8,9,10,11,12]表明,非金屬夾雜物的種類、形貌、取向、尺寸和位置對合金的疲勞性能和疲勞壽命有重要的影響,粉末高溫合金渦輪盤壽命預測模型需要考慮夾雜物基本特性參數,同時,掌握夾雜物在盤件制備過程中的變形規律,可以通過優化盤形結構和盤件成形工藝來控制夾雜物在盤件中的尺寸大小,從而提高盤件純凈度水平,因此需要對粉末高溫合金在盤件制備過程中夾雜物的遺傳特征進行深入和系統的研究。在渦輪盤制備過程中,夾雜物隨同基體合金一起,經歷了母合金熔煉、制粉、熱等靜壓、熱擠壓及隨后的等溫鍛造、熱處理等工藝過程,在熱工藝過程中,有的夾雜物會與基體中的合金元素發生化學反應,從而改變夾雜本身及其周圍基體的化學組成,如SiO2,其形狀和尺寸會在后續的熱變形過程中發生變化。

周曉明等[13,14]研究了人工加入SiO2在熱等靜壓(HIP)態和HIP+等溫鍛造(IF)態下FGH96合金中的遺傳變形特征,發現在HIP過程中, SiO2夾雜與FGH96合金基體發生化學反應,形成反應過渡區,在等溫鍛造過程中, SiO2夾雜物沿與應力垂直的方向擴展, 沿一維方向的尺寸變大。國為民等[15]研究了粉末高溫合金中夾雜物特性及與不同成型工藝的關系,在FGH95合金中人工植入非金屬夾雜物,對HIP、HIP+IF以及HIP+熱擠壓(HEX)+IF 3種工藝狀態進行夾雜物的變形行為研究,發現直接HIP后夾雜物沒有變形,經IF后夾雜物在與鍛造方向垂直的水平方向上被拉長,而經過HEX后再IF的工藝可以使夾雜完全破碎。張敏聰等[16]研究了非金屬夾雜物SiO2在HEX過程中的形貌特征與變形特性,在擠壓變形過程中,材料內部為三向壓應力狀態,在擠壓方向非金屬夾雜物被拉長成不連續的線狀,大的熱擠壓變形能有效破碎合金中的非金屬夾雜物缺陷,提高FGH96合金盤件的純凈度水平。

為了觀察夾雜物在成型過程中的尺寸和形貌變化,國外學者也進行了很多研究。Kantzos等[17,18]發現熱變形后夾雜物的尺寸和形貌與粉末態有明顯的不同,經熱變形后夾雜物發生有效破碎并沿擠壓方向拉長呈線狀分布,變形量越大夾雜物在一維方向上拉得越長。Bonacuse等[19]研究了擠壓和鍛造過程中夾雜物的變形行為,發現夾雜物取向與高應變的方向一致,并通過金相法對夾雜物三維方向尺寸進行了觀察和測量。NASA報告[20]中提到通過收集金相法獲得數據對夾雜物進行了三維重構從而確定夾雜物的三維尺寸和形貌,該種方法被Bonacuse等[18]應用于鍛造變形過程中夾雜物的三維尺寸測量,但由于被觀察面不一定是夾雜物的最大截面,故金相法觀察的三維尺寸仍然存在不確定性。準確表征夾雜物的三維形貌以及熱工藝參數與夾雜物尺寸變化的定量關系將是今后研究的重點。

盡管國內外科研工作者已經在HIP態、HIP+IF態以及HEX態下進行了非金屬夾雜物(SiO2和Al2O3)變形行為的實驗研究,但這些研究多限于簡單的實驗現象的描述。目前,夾雜物在熱工藝過程中的化學成分、非金屬夾雜物/基體界面的反應機理缺乏深入的研究,并且夾雜物在熱工藝過程中尺寸變化的定量關系以及三維形貌的變化還未見報道,同時,界面反應對夾雜物后續熱變形行為的影響也缺乏研究。

本工作針對SiO2夾雜物在粉末高溫合金不同成形工藝階段的成分變化和變形行為開展研究,深入研究夾雜物/基體界面的反應機理以及反應對后續熱擠壓過程中的變形行為的影響,定量研究SiO2夾雜物尺寸與熱工藝參數的關系,表征 SiO2夾雜物三維形貌,從而掌握SiO2夾雜物在盤件成形過程中化學成分、尺寸和三維形貌的變化規律,為粉末盤夾雜物尺寸控制和壽命預測提供數據支撐。

以國內廣泛使用的第二代損傷容限型粉末高溫合金FGH96為研究對象, 采用Ar氣霧化法(AA)+HIP+HEX的工藝路線制備粉末合金盤件,FGH96合金化學成分(質量分數,%)為:Cr 16,Co 13,Mo 4,W 4,Nb 0.7,Al 2.1,Ti 3.7,C 0.05,Ni余量。在粒徑小于53 μm 的FGH96合金粉末中分別人工植入2種粒度的SiO2非金屬夾雜物,一種是經過小于32 μm和大于28 μm篩網篩過的夾雜物顆粒(名義尺寸約為30 μm),一種是經過小于63 μm和大于53 μm篩網篩過的夾雜物顆粒(名義尺寸約為60 μm),植入的2種粒徑夾雜物的質量分數均為0.1%,然后分別與合金粉末混合均勻。經真空除氣、裝包套、封焊、包套預熱處理和HIP后,制備出含30和60 μm SiO2夾雜物的直徑160 mm、長220 mm HIP錠,然后將每個HIP錠加工成2個直徑123 mm、長100 mm錠子,分別進行擠壓比為6∶1和8∶1的HEX變形。從擠壓棒材圓心、0.5R (R為半徑)和邊緣處取樣,進行夾雜物的形貌、尺寸觀察,其中每個部位都至少選取10 幅SEM照片、50個夾雜物來統計分析夾雜物的平均尺寸。從擠壓比為6∶1的擠壓棒材取含典型夾雜物尺寸的試樣,表征擠壓變形后夾雜物的三維尺寸和形貌。

采用配備能譜儀(EDS)的LEO Gemini 1525場發射掃面電鏡 (SEM) 對人工植入的30和60 μm SiO2在粉末態、HIP和HEX態下形貌、尺寸和化學成分進行表征;采用JXA-8100電子探針(EPMA)對HIP態下SiO2夾雜物元素分布進行表征;采用JEM 2100F透射電鏡(TEM)對界面反應形成的鈦氧化物和鋁氧化物進行物相確定;采用Nano Indenter XP納米壓痕儀對HIP態反應后夾雜物的納米硬度和彈性模量進行表征;采用Nanotom m 微納CT (Micro-CT)對擠壓態夾雜物的三維形貌和尺寸進行表征,Micro-CT是利用X射線穿透合金和夾雜物時衰減的不同來表征夾雜物的三維形貌和尺寸。

人工植入的SiO2是一種高熔點(1728 ℃)的無機非金屬氧化物,與金屬材料相比,其熔點高,線膨脹系數小,硬度、彈性模量和強度高,但塑性、韌性較差,在外力作用下很容易發生破碎。圖1為人工植入SiO2粉末顆粒的SEM像和EDS。由圖可見,粉末顆粒形狀較為規則,均為長條狀或板條狀,EDS分析結果表明,除Si和O元素外,沒有其它雜質元素存在,并且經過小于32 μm和大于28 μm篩網篩過的夾雜物顆粒,尺寸較小,由于具有更高的比表面積,其表面附帶有更多細小的小夾雜顆粒,經過小于63 μm和大于53 μm篩過的夾雜顆粒,尺寸相對較大。

圖1 名義尺寸為30 和60 μm的植入SiO2粉末顆粒的SEM像和EDS

Fig.1 SEM images and EDS (insets) of implanted SiO2 powder particles with the nominal dimensions of 30 μm (a) and 60 μm (b)

Kantzos等[17]和Bonacuse等[19]通過重液分離法觀察、總結了粉末態夾雜物的尺寸和形狀,發現橢球體是比較接近夾雜物的真實形狀,認為夾雜物的第一維尺寸(x)與第二維尺寸(y)的比值等于第二維尺寸(y)與第三維尺寸(z)的比值, 即x/y=y/z (x>y>z)。為了便于夾雜物尺寸的統計分析,本工作將長條狀或板條狀的夾雜物顆粒看做橢球體,其y應介于上、下篩網尺寸之間,即經過小于32 μm和大于28 μm篩網篩過的夾雜物第二維尺寸應介于28和32 μm之間,經過小于63 μm和大于53 μm篩網篩過的夾雜物第二維尺寸應介于53和63 μm之間。

圖2為名義尺寸為30 和60 μm SiO2在HIP下典型SEM像。可以看出,30和60 μm的SiO2在高溫、高壓作用下,均與基體發生了有機結合,與基體合金形成了全新的復合夾雜物,該復合物分為內、外兩層。與粉末態相比,HIP態復合夾雜物尺寸和體積進一步增大,夾雜物尖角消失,變得更加圓滑,呈橢球狀。經過對多個夾雜物尺寸統計分析,反應后名義尺寸為30和60 μm SiO2夾雜物的第二維尺寸分別約為35和75 μm,根據橢球體體積計算公式V=4πxyz/24,可得名義尺寸為30和60 μm夾雜物的體積分別為22438和220781 μm3。

圖2 名義尺寸為30 和60 μm 的SiO2在HIP下的SEM像

Fig.2 SEM images of implanted SiO2 with the nominal dimensions of 30 μm (a) and 60 μm (b) after hot isostatic pressing (HIP)

Color online

圖3為HIP態復合夾雜物的SEM像和元素面掃描圖。由圖可以看出,O元素分布于整個夾雜物,外層顏色較深,內層顏色較淺,Al元素分布于夾雜物外部,Ti分布于夾雜物內部,Ni元素分布于除O/Al/Ti區域之外的整個區域,同時,O元素與Al、Ti元素分布區域相吻合。表明在高溫、高壓作用下,粉末態SiO2顆粒組成元素與周圍合金發生了置換反應,合金中的Ti和Al元素置換了SiO2顆粒中的Si元素,形成了鈦氧化物和鋁氧化物,呈島狀分布于γ基體合金中。在HIP過程中,SiO2夾雜物破碎,γ基體滲入到夾雜物內部,從而形成了鈦氧化物、鋁氧化物和γ基體的復合夾雜物。從圖3a可以看出,當SiO2顆粒名義尺寸為30 μm時,反應后Si元素含量驟減,在高溫、高壓作用下,SiO2顆粒中的Si元素被置換并擴散至周圍合金中;當SiO2顆粒名義尺寸為60 μm時,反應后Si元素仍有微量殘余。隨著夾雜物尺寸的增加,需要更多基體中的Ti和Al元素參與置換反應,當周圍的Ti和Al不足時,反應達到飽和,會有SiO2顆粒剩余,如圖3b所示。可以推測,隨著夾雜物尺寸的進一步增大,將會形成由內而外依次為SiO2、鈦氧化物、鋁氧化物和γ基體的復合夾雜物。

圖3 HIP態復合夾雜物的SEM像和EPMA元素面掃描圖

Fig.3 SEM images and element distribution maps of EPMA of composite inclusions after HIP with nominal dimension of 30 μm (a) and 60 μm (b)

Color online

圖4為HIP態復合夾雜物周圍γ'相的SEM像。可見,當夾雜物尺寸為30 μm時,夾雜物周圍γ'相形貌和尺寸與基體正常組織相同;當夾雜物尺寸為60 μm時,夾雜物周圍γ'相含量較正常組織少,夾雜物周圍出現γ'相貧化區。合金中Ti、Al元素主要分布于γ'相中,故合金與SiO2夾雜物置換反應的Ti、Al元素主要來源于基體中γ'相,當夾雜物尺寸較小時,復合夾雜物中γ基體伴隨的γ'相足以提供Ti、Al元素完成置換反應,當夾雜物尺寸進一步增大時,需要更多的Ti、Al元素參與反應,復合夾雜物中γ基體伴隨的γ'相不足以提供反應所需的Ti、Al元素,此時需要消耗周圍基體合金中的Ti、Al元素來彌補反應所需,冷卻后夾雜物周圍出現γ'相貧化區,如圖4d所示。

圖4 HIP態復合夾雜物周圍γ'相的SEM像

Fig.4 Low (a, c) and high (b, d) magnified SEM images of 30 μm (a, b) and 60 μm (c, d) composite inclusions after HIP

圖5為不同尺寸夾雜物反應后形成的復合夾雜物的組成示意圖。反應后均形成了內部鈦氧化物、外部鋁氧化物和γ基體的復合夾雜物,夾雜物尺寸較小時其周圍沒有γ'相貧化區,夾雜物尺寸較大時其周圍出現γ'相貧化區。

圖5 復合夾雜物組成示意圖

Fig.5 Composition schematics of composite inclusions with the dimensions of 30 μm (a) and 60 μm (b)

Color online

Jablonski [21]報道了SiO2 在Astroloy高溫合金中發生反應的現象,并根據EDS結果推斷反應形成的鋁氧化物和鈦氧化物分別為Al2O3和TiO2。為了準確揭示夾雜物/基體的界面反應機理,需先確定反應后形成產物的物相種類。圖6為反應形成的復合夾雜物的TEM像、EDS和選區電子衍射(SAED)譜。由圖可見,分布于夾雜物外側的區域1,顏色較亮,主要成分為Al和O元素,通過SAED譜2次標定,發現晶帶軸為[00

圖6 名義尺寸為30 μm的復合夾雜物的TEM像、SAED譜和EDS

Fig.6 TEM images of composite inclusions with the dimension of 30 μm (a), SAED patterns (b, c) and EDS (d) of zone 1, SAED patterns (e, f) and EDS (g) of zone 2 in Fig.6a

在鎳基合金FGH96中,γ'相主要為(Ni, Co, Cr)3(Ti, Al),Al和Ti元素主要分布于γ'相中。高溫合金中γ'相的穩定性排序為[22]:Ni3Al>Ni3Ti,當HIP溫度達到γ'相固溶溫度時,Ni3Ti先于Ni3Al分解,分解后的[Ti]與SiO2發生置換反應,形成TiO2和[Si],后分解的[Al]同樣與SiO2發生置換反應,形成α-Al2O3和[Si]。由于生成α-Al2O3 的Gibbs自由能最小,生成TiO2的Gibbs自由能次之,生成SiO2的Gibbs自由能最大,故[Al]和[Ti]可以置換SiO2中的[Si],并在反應界面處[Al]與O更容易結合,迫使[Ti]擴散到夾雜物內部與O形成TiO2,故形成了內部TiO2、外部Al2O3的復合夾雜物結構。反應的方程式如下:

圖7為名義尺寸為60 μm SiO2夾雜物不同區域納米壓痕測試分布圖。對復合夾雜物中的γ基體、Al2O3、TiO2以及夾雜物周圍的γ'相貧化區和正常基體進行了納米壓痕測試。不同區域的納米硬度和彈性模量如表1所示。發現由合金基體逐漸過渡到γ'相貧化區和夾雜中的γ基體,硬度和彈性模量逐漸降低,合金逐漸變軟,而反應形成的Al2O3顆粒和TiO2顆粒具有較高的硬度和彈性模量,并以島狀的形式彌散分布于軟化的γ基體中,整個復合夾雜物被周圍的γ'貧化區所包圍,在合金塑性變形過程中不利于發生變形。

圖7 60 μm SiO2夾雜物納米壓痕測試分布圖

Fig.7 Test distribution map of nanoindentation of complex inclusion with the dimension of 60 μm

Color online

表1 60 μm SiO2夾雜物不同區域微觀力學性能

Table 1

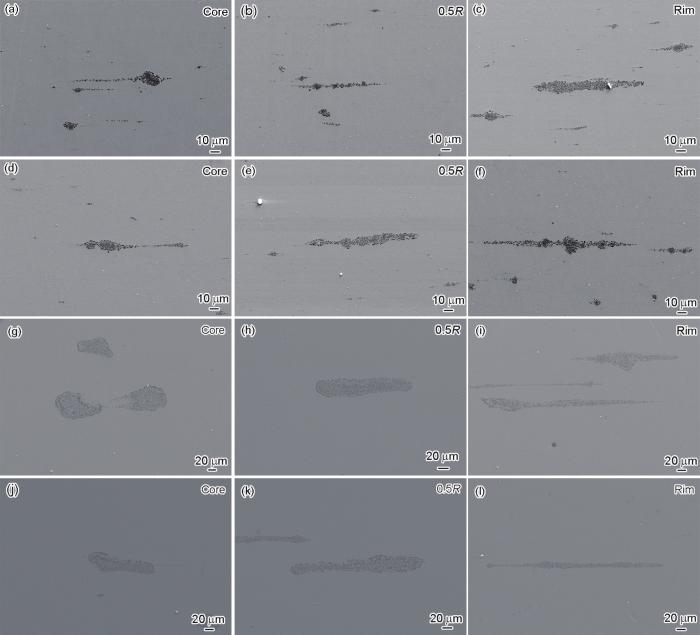

Zone

圖8為HEX棒材不同部位夾雜物沿HEX變形方向的SEM像。可見,夾雜物均沿擠壓變形方向被拉長,其變形前尺寸、擠壓比以及所在位置對夾雜物變形后的形貌尺寸具有一定的影響。由圖8a~f可以看出,尺寸較小的(30 μm)的夾雜物易被拉長,拉長后的復合夾雜物呈線狀分布,并隨擠壓比的增大而增大。當擠壓比一定時,芯部和0.5R處復合夾雜物在擠壓變形方向的尺寸相對邊緣處要略小,但差別不大。經統計分析,當擠壓比為6∶1時,芯部、0.5R和邊緣處夾雜物沿變形方向尺寸分別為123、133和140 μm;當擠壓比為8∶1時,其尺寸分別為140、145和170 μm。由圖8g~l可以看出,尺寸較大(60 μm)的夾雜物不易被拉長,芯部和0.5R處的復合夾雜物沿擠壓方向變形較小,只有邊緣處的夾雜物變形較大;當擠壓比為6∶1時,芯部、0.5R和邊緣處夾雜物變形方向尺寸分別為116、150和300 μm;當擠壓比為8∶1時,芯部、0.5R和邊緣處夾雜物變形方向尺寸分別為125、185和320 μm。

圖8 HEX棒材不同部位夾雜物沿HEX變形方向的SEM像

Fig.8 SEM images of parallel to extrusion direction of inclusions in different locations of extruded billet (R—radius of extruded billet)

(a~c) 30 μm inclusions, extrusion ratio is 6∶1 (d~f) 30 μm inclusions, extrusion ratio is 8∶1

(g~i) 60 μm inclusions, extrusion ratio is 6∶1 (j~l) 60 μm inclusions, extrusion ratio is 8∶1

因尺寸效應而產生的夾雜物在HEX變形過程中變形情況不同的原因,主要與其周圍基體中的γ′相貧化區有關:(1) 尺寸較小(30 μm)的夾雜物,因其周圍基體中未產生明顯的γ'相貧化區,在HEX變形過程中,復合夾雜物隨周圍基體的變形而變形;(2) 尺寸較大(60 μm)的復合夾雜物,因其周圍基體中存在較明顯的γ'相貧化區,γ'相對基體的強化效果減弱,夾雜物周圍基體強度降低,在較低強度基體的包裹下,相當于給夾雜物穿了一層較軟的保護層外衣,使其在HEX變形過程中不易發生變形,只有在邊緣受到較大剪切變形的區域,該復合夾雜物才發生較大變形,沿HEX變形方向被拉長。擠壓比對夾雜物沿平行擠壓方向的尺寸有一定的影響:隨著擠壓比的增大,不同尺寸、不同位置的夾雜物尺寸均有一定的增加。

FGH96合金在HEX過程中受三向壓應力作用,使得合金發生很大的塑性變形,平行于HEX變形方向被拉長,垂直于HEX變形方向面積縮小,該現象隨擠壓比的增大而更加明顯。在HEX過程中,受HEX模口處摩擦力的剪切作用和壓機對坯料的作用力,棒材中間的合金首先流動,且流速最快,如圖9所示,合金在x方向的流速(vx)從棒材芯部向邊緣(y方向)呈逐漸降低的趨勢,并且vx在y方向上的變化率(dvx/dy)應呈增大趨勢,即擠壓棒材在x方向的應變(εx)由芯部向邊緣呈逐漸增大趨勢,但差別不大,見公式(3)[23]:

圖9 擠壓過程中夾雜物剪切變形示意圖

Fig.9 Schematic of shear deformation of inclusions during extrusion process (vx—alloy flow rate along x direction; τx—shear stress along x direction)

其中,τx為合金在x方向的剪切力,η為流體黏度。在HEX過程中,合金中的夾雜物受周圍基體剪切作用而發生變形。當夾雜物尺寸為30 μm時,夾雜物周圍基體沒有γ'相貧化區,合金強度沒有降低,夾雜物周圍合金η沒有發生變化,夾雜物受到的τx只與不同部位合金的應變相關;當夾雜物尺寸為60 μm時,夾雜物周圍基體有γ'相貧化區,合金強度降低,周圍合金基體變軟,η變小,夾雜物變形受到的τx整體降低,并隨棒材不同部位應變的變化而變化,同時,棒材邊緣由于溫降以及τx本身較高原因,邊緣夾雜物變形受到的τx雖有降低,但足以使得夾雜物發生大量變形,與內部具有較大差距,從而導致芯部和0.5R處夾雜物變形較小,而邊緣處變形較大。

SiO2夾雜物在HIP過程中發生置換反應,使得體積增大,30和60 μm的夾雜物經HIP后,其平均第二維尺寸y分別約為35和75 μm,體積分別為22438和220781 μm3。假設夾雜物在HEX過程中隨合金的變形而變形,為了便于定量計算夾雜物在HEX變形過程中的尺寸變化,忽略橢球體夾雜物的取向差異,將HEX前、后夾雜物分別看作球體(半徑為R1)和圓柱體(垂直HEX方向截面半徑為R2),在體積不變的情況下,擠壓比用m表示:

將式(4)~(7)合并后得夾雜物在HEX變形方向的尺寸L=4R1(

根據公式計算,當擠壓比m=6∶1時, 35和75 μm的復合夾雜物在拉長方向的尺寸L為140和186 μm;當m=8∶1時,35和75 μm的復合夾雜物L為300和400 μm。30 μm夾雜物在芯部、0.5R和邊緣處時,其統計觀察尺寸與理論計算尺寸相當,表明30 μm復合夾雜物在合金流動過程中隨金屬變形而變形;60 μm復合夾雜物在芯部、0.5R處夾雜物均小于理論計算尺寸,其原因在于夾雜物周圍的γ′相貧化區弱化了周圍基體對夾雜物的剪切變形,使得夾雜物變形滯后于合金,故其拉長方向尺寸小于理論計算尺寸;而在邊緣處其觀察統計尺寸接近理論計算尺寸,是因為邊緣處夾雜物受到的變形剪切力本身較高,周圍的γ′相貧化區對夾雜物變形影響相對較小。

為了真實觀察夾雜物在擠壓棒材中三維方向的尺寸和形貌,對擠壓棒材不同部位取樣進行了Micro-CT掃描,得到分別從頂部、右側和前側觀察時的切片圖像以及三維形貌圖片,如圖10所示。圖10a為30 μm夾雜物經6∶1擠壓比后在棒材0.5R處的三維形貌和尺寸。可以看出,夾雜物沿擠壓方向拉長,平行于擠壓方向尺寸約為134 μm,與統計觀察結果和理論計算結果相近。圖10b~d分別為60 μm夾雜物經6∶1擠壓比后在棒材芯部、0.5R和邊緣處的三維形貌和尺寸,從棒材芯部到邊緣,夾雜物在平行于擠壓方向上的尺寸逐漸增大,分別為137、158和278 μm,同樣與統計觀察結果相近,印證了統計觀察法結果的準確性,同時邊緣處夾雜物在平行于擠壓方向的尺寸與理論計算結果相近。

圖10 擠壓比6∶1時擠壓棒材不同部位夾雜物的三維形貌尺寸

Fig.10 3D images of inclusions at different locations of extruded billet when extrusion ratio 6∶1 and 30 μm inclusion at 0.5R (a), 60 μm inclusion at the core (b), 0.5R (c) and rim (d) of extruded billet, respectively

Color online

(1) 在HIP高溫、高壓作用下,30和60 μm SiO2均與合金基體發生置換反應,合金中的Ti、Al元素置換SiO2中的Si元素,反應形成了鈦氧化物和鋁氧化物,呈條帶狀分布于γ基體合金中,通過TEM對反應物進行了SAED標定,確定鈦氧化物為四方晶系的TiO2,鋁氧化物為四方晶系的α-Al2O3,界面反應機制應為:先進行[Ti]+SiO2→TiO2+[Si],再進行4[Al]+3SiO2→2Al2O3+3[Si],從而形成了內部TiO2、外部Al2O3并彌散分布于γ基體的復合夾雜物。

(2) 在粉末態時,夾雜物呈長條狀或板條狀體,可近似為橢球體。經HIP的置換反應后,復合夾雜物體積進一步增大,反應后30和60 μm SiO2夾雜物平均第二維尺寸分別約為35和75 μm。在HEX過程中,夾雜物沿擠壓方向尺寸L=2ym/3,當夾雜物為30 μm時,在擠壓棒材各個部位的夾雜物沿HEX方向尺寸L與理論計算尺寸相近;當夾雜物為60 μm時,僅擠壓棒材邊緣部位的夾雜物符合理論計算。

(3) 在HIP置換反應過程中,30 μm SiO2需要較少的Ti、Al元素,周圍未出現γ'相貧化區,而60 μm SiO2需要更多的Ti、Al元素,在其周圍形成γ'相貧化區;同時,發現γ'相貧化區的彈性模量和納米硬度較合金基體小,相對于合金為軟化區。在擠壓過程中,30 μm SiO2夾雜物在擠壓棒材不同部位變形相差不大; 60 μm SiO2夾雜物由于γ'相貧化區的存在,使得芯部和0.5R處夾雜物的變形剪切應力大大降低,沿擠壓方向變形滯后,邊緣處由于本身剪切力較大以及溫降的影響,貧化區對夾雜物變形影響相對較小,形成了邊緣向芯部變形逐漸降低的現象。

1 實驗方法

2 實驗結果及討論

2.1 粉末態SiO2的基本特征

圖1

2.2 HIP過程SiO2的界面反應機理

圖2

圖3

圖4

圖5

圖6

圖7

Nanohardness GPa

Elastic modulus / GPa

Denuded zone of γ' phase

7.2

125.4

Al2O3

37.2

315.0

TiO2

44.3

439.7

γ phase in inclusion

5.7

107.0

Matrix

16.9

213.0

2.3 HEX過程SiO2的變形行為

圖8

圖9

圖10

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號