分享:蠕變對焊后熱處理殘余應力預測精度和計算效率的影響

重慶大學材料科學與工程學院 重慶 400044

基于MSC. Marc軟件平臺,開發了考慮蠕變效應的熱-彈-塑性有限元計算方法。采用該方法模擬了Q345平板接頭TIG重熔焊接過程和焊后熱處理過程中的應力場,并重點研究了焊后熱處理過程中蠕變效應對焊接殘余應力的影響,基于數值模擬結果研究了焊后熱處理消除殘余應力的機理。同時,采用盲孔法實測了焊接及熱處理后平板接頭的殘余應力,并與數值模擬結果進行了對比。此外,還探討了2種不同的蠕變模型對焊后熱處理殘余應力計算精度的影響,針對Q345低合金高強鋼,提出了一種簡易高效、適合于工程應用的蠕變模型。結果表明:數值模擬得到的殘余應力與實驗值吻合良好,驗證了所開發的集成計算方法的有效性。熱處理計算過程有必要考慮材料的蠕變效應,否則會嚴重高估熱處理后的殘余應力。采用本工作提出的簡易蠕變模型,在較少損失計算精度的前提下可使計算效率提高10倍左右。

關鍵詞:

低合金高強鋼因強度高、塑韌性好、成本低廉等優點而被廣泛應用在橋梁、建筑、壓力容器及船舶等工程結構中[1,2,3],其連接方式大多采用密封性好、接頭強度高、結構設計靈活性大的焊接加工工藝[4]。但由于焊接工藝的局部高密度能量快速加熱特點,使鋼結構在經歷焊接溫度循環后不可避免地會產生殘余應力與變形。殘余應力的存在會促使構件服役過程中產生脆性斷裂、應力腐蝕裂紋以及降低構件的疲勞強度[5,6]。當構件受壓時,焊接壓縮殘余應力與工作應力相疊加達到一定數值后,可使焊接結構產生局部失穩[7,8]。焊接殘余應力的存在將嚴重影響焊接結構件的使用性能,因此對焊接殘余應力的控制是工藝設計制造過程中必須要考慮的問題[9,10,11]。

熱處理法是一種能較充分地消除焊后殘余應力的有效方法[12,13]。余磊[14]研究了焊后熱處理對窄間隙埋弧焊接頭殘余應力的消除情況。結果表明,焊后熱處理能有效降低焊接殘余應力以及改善應力分布。Venkata等[15]以P91鋼平板對接接頭為研究對象,利用數值模擬方法研究了不同的熱處理工藝參數對殘余應力的消除情況。基于理論分析可知,焊后熱處理中有3個主要因素會對焊接殘余應力的大小與分布有影響:(1) 加熱到熱處理溫度后材料會發生軟化(即屈服強度和彈性模量都降低);(2) 材料在熱處理過程中力學性能(尤其是屈服強度)會發生變化;(3) 蠕變效應。但目前對熱處理法消除殘余應力的機理尚缺乏定量而系統的研究,尤其是對蠕變效應的研究多集中在高溫服役環境下對材料性能的影響。Dong等[16]以P91和2.25CrMo鋼為對象,研究了焊后熱處理去除殘余應力的機理。結果表明,材料高溫的蠕變效應在殘余應力的消除中發揮了重要的作用。本課題組[17]在未考慮蠕變的情況下,采用數值模擬手段研究了異種鋼對接接頭的焊后熱處理對殘余應力的影響。結果表明,焊后熱處理對消除異種鋼接頭的殘余應力作用十分有限。因此,在熱處理過程中考慮蠕變效應對焊接殘余應力的影響是十分有必要的。然而,目前蠕變效應在焊后熱處理過程中的作用機理及影響還鮮有系統的研究。對于數值模擬而言,在焊后熱處理的數值模擬過程中,如果能將這一因素考慮進去,將提高數值模擬方法對焊接及熱處理后殘余應力的預測精度,同時也對工藝生產具有十分重要的指導意義。

本工作基于MSC. Marc軟件平臺,開發了考慮蠕變效應的“焊接+熱處理”有限元集成計算方法。采用開發的計算方法模擬了低合金高強鋼Q345平板接頭鎢極氬弧焊(TIG)重熔的焊接過程和焊后熱處理過程,分析其溫度場和應力場,重點研究了熱處理消除焊接殘余應力的機理及蠕變效應在焊后熱處理過程中對焊接殘余應力的影響規律。同時,通過盲孔法分別實測了焊后和熱處理后平板接頭的殘余應力,通過模擬結果與實驗結果的對比來驗證本工作所開發的有限元模型的有效性。此外,本工作還探討了焊后熱處理過程中在不同階段(加熱、保溫、冷卻)考慮蠕變效應對殘余應力計算精度和計算效率的影響,針對Q345低合金高強度鋼,進一步提出了一種簡易而高效的蠕變模型,在保證計算精度的情況下大幅節約計算時間。

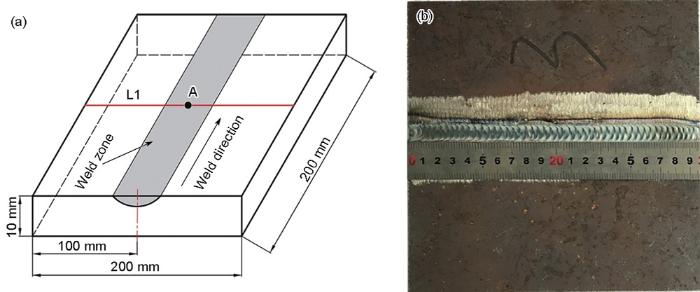

實驗對象為2塊幾何尺寸為200 mm×200 mm×10 mm的Q345低合金高強鋼,如圖1a所示。其主要化學成分(質量分數,%)為:C 0.15,Si 0.65,Mn 1.47,Ni 0.007,Cr 0.034,Cu 0.029,V 0.001,Fe余量。先采用TIG焊分別在2塊試件表面重熔一道約10 mm寬的焊縫(圖1b),焊接過程中不添加焊絲,采用的焊接工藝參數為:焊接電流189 A,焊接電壓13 V,焊接速度2.4 mm/s,焊接線能量870 J/mm。焊接完成后,其中一塊試件直接進行殘余應力的測量,另一塊試件進行焊后熱處理,再測量其殘余應力。

圖1 試件幾何尺寸及實物照片

Fig.1 Shape and dimension of mock-up (a) and picture of mock-up (b)

將焊后熱處理的試件放在Nabertherm加熱爐里進行熱處理,采用的熱處理溫度為600 ℃,保溫時間2 h,熱處理溫度循環曲線如圖2所示。加熱過程中爐膛氣氛與試件之間的熱交換用Newton定律[18]來描述:

式中,

圖2 焊后熱處理的溫度循環曲線

Fig.2 Thermal cycle curve of post weld heat treatment (PWHT) process

為減小試件內部的溫度梯度,加熱過程中設定加熱速率為5 ℃/min,冷卻過程采取隨爐冷卻的方式,試件在加熱爐內冷卻到室溫(25 ℃)后取出,從而避免在熱處理過程中由于工件內部存在較大的溫度梯度產生新的附加應力。

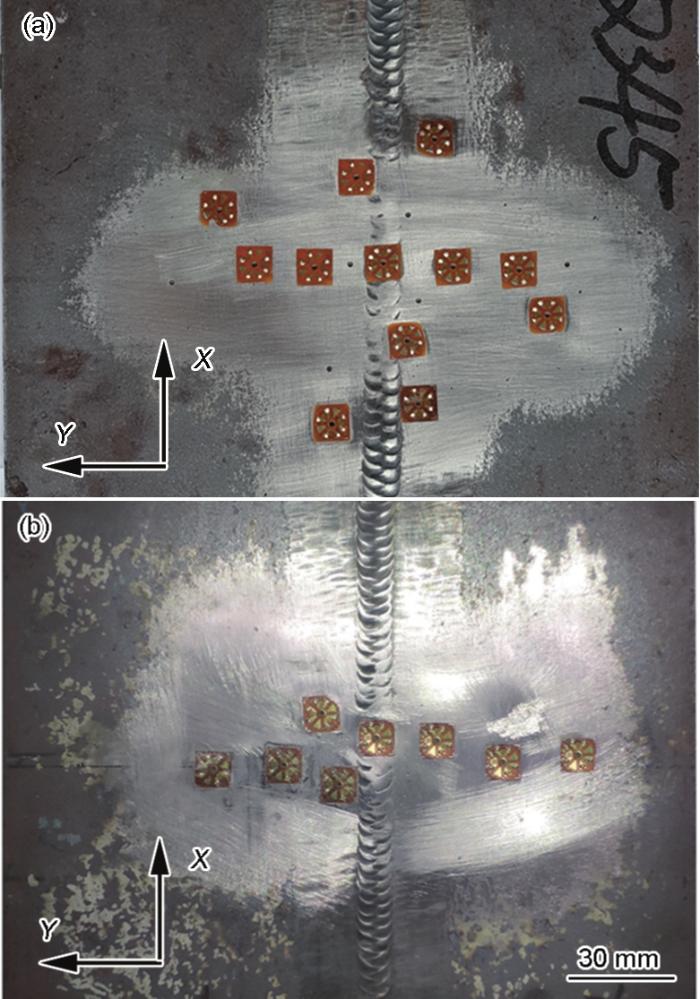

為驗證本工作提出的有限元方法預測殘余應力的有效性,采用盲孔法分別測量焊后和熱處理后2塊不同試件表面上沿圖1所示的試板中央截面直線L1上的殘余應力,包括橫向殘余應力(垂直于焊接方向的殘余應力)和縱向殘余應力(平行于焊接方向的殘余應力)。關于本工作采用的盲孔法測量焊接殘余應力的原理見文獻[19]。應變片的位置分布在焊縫附近,如圖3所示。為了方便起見,這里把焊縫中心線作為Y方向的零點位置,這樣就可以根據各個應變片的中心與焊縫中心線的距離來確定各個測試點的Y坐標值。打孔深度和孔徑大小分別為2.0和1.5 mm。

圖3 殘余應力測量位置

Fig.3 The locations of residual stress measurements on top surfaces

(a) as weld (b) PWHT

本工作基于有限元軟件MSC. Marc,開發了用于計算試件“焊接+熱處理”過程殘余應力的熱-力耦合計算方法。為了保證計算精度,數值模擬過程中考慮了材料參數隨溫度的變化,Q345鋼的高溫熱物理性能參數[20]和力學性能參數[21]如圖4所示。由于焊接過程中沒有添加焊接材料,所以在有限元計算過程中焊縫區與母材采用完全相同的材料參數。同時,由于Q345鋼屬于低合金鋼,根據國際焊接學會推薦的公式[22]計算可知其C當量(質量分數,%)為0.38,可以推測固態相變對焊接殘余應力的影響較小,因此在進行熱-力耦合分析時忽略了固態相變對應力形成過程的影響[23]。此外,由于Q345鋼的加工硬化不明顯,因此計算過程也忽略了加工硬化效應[23]。焊接殘余應力計算完成后,以計算得到的殘余應力作為初始應力狀態,來進行焊后熱處理過程的模擬計算。

圖4 Q345鋼的熱物理性能參數[20]和力學性能參數[21]

Fig.4 Temperature-dependent thermal-physical[20] (a) and mechanical[21] (b) properties of Q345 steel

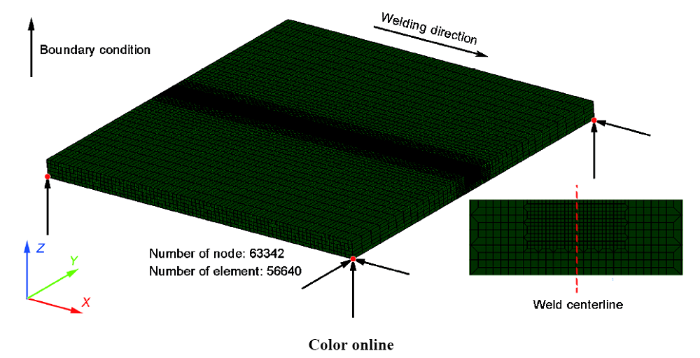

為了準確預測焊后及熱處理后試件的殘余應力,本工作建立了與實際試件尺寸完全相同的有限元模型,如圖5所示。由于單道重熔后試件幾乎沒有余高,因此在建立有限元網格模型時忽略了焊縫余高。模擬焊接過程與模擬熱處理過程所用的網格模型完全相同。模型中的單元數為56640,節點數為63342。為兼顧計算精度和計算效率,在焊縫及其附近溫度梯度較大的區域網格劃分得比較致密,而遠離焊縫區域的網格劃分得相對稀疏,采用的單元類型均為8節點6面體磚塊單元 [24]。由于在實際焊接過程和熱處理過程中工件均處于自由狀態,因此在進行有限元計算時,僅僅在3個節點上采用了防止剛體位移的拘束條件,如圖5所示。

圖5 3D有限元模型

Fig.5 3D FEM model (FEM—finite element method)

在焊接過程中,為了模擬TIG焊電弧的熱輸入,采用的熱源模型為Goldak等[25]提出的雙橢球移動熱源模型,該模型中橢球前、后半部分的熱流密度(qm和qr)分布如下:

式中,Q=ηUI,為焊接熱量(其中,U為焊接電壓,I為焊接電流,η為焊接熱效率,取η=0.75[26]);af、ar、b和c為橢球形狀參數;ff和fr為前、后橢球熱量分布函數,且ff+fr=2,在本研究中,取

在應力計算過程中,采用的網格模型與熱分析時完全相同。彈性應變計算遵循各向同性Hookean定律,塑性應變計算采用Von-Mises準則。在未考慮相變的情況下,材料的總應變(εtotal)可由下式來描述:

式中,εe為彈性應變;εp為塑性應變;εth為熱應變;εcr為蠕變應變。

在熱處理過程中,考慮了材料的蠕變效應。焊接過程由于是快速加熱隨后又快速冷卻,材料在高溫階段的時間很短暫,因此焊接過程沒有考慮材料的蠕變效應。

將焊接過程計算得到的殘余應力作為初始條件,進行后續的焊后熱處理模擬計算,二者采用相同的有限元模型。由于試件板厚較薄,熱處理過程中的加熱和冷卻速率都相對較慢,故可近似認為工件內部不存在溫度梯度,因此,本工作在模擬熱處理過程時采用了直接在有限元模型的每個節點上施加與熱處理爐相同的溫度熱循環,來模擬研究在熱處理過程中的溫度變化,如圖2所示。

如前言所述,焊后熱處理之所以能消除殘余應力,主要有3個原因,即材料加熱到熱處理溫度后要發生軟化(屈服強度和彈性模量降低),蠕變效應以及材料在熱處理過程中力學性能(尤其是屈服強度)會發生變化。在模擬焊后熱處理過程時,重點考慮了前2個因素,沒有考慮因熱處理(退火)導致材料屈服強度降低這一因素的影響。

對蠕變效應的考慮是因為熱處理過程時間較長,加上試件焊后存在較大的殘余應力,從理論上分析,對于Q345低合金高強鋼而言,熱處理過程中的蠕變效應會對焊后殘余應力有顯著影響。熱處理計算過程,假定材料的蠕變行為服從Fields & Fields蠕變方程[27]:

式中,

該蠕變模型可以模擬第一和第二蠕變階段,與實際的熱處理過程比較接近,從而使模擬計算更加精確。由于Q345鋼在300 ℃以下幾乎不發生蠕變,因此設置300 ℃以下的蠕變參數a為0,熱處理過程其它溫度段的蠕變參數[28]表示如下:

式中,T為熱處理溫度。

最后通過Fortran語言編寫蠕變子程序,在熱處理計算過程中供MSC. Marc軟件調用。由于蠕變過程與時間相關,且加熱和冷卻階段的不同時刻試件的溫度和應力都在不斷發生變化,因此為了計算的準確性,計算過程每迭代一次設置的時間步長不能太大,力學計算時采用自適應時間步長進行計算,且初試時間步長設為0.0001 min。

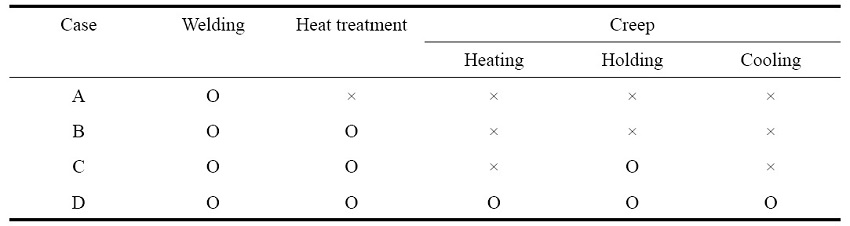

為了定量比較熱處理前后的殘余應力變化情況以及定量討論熱處理過程中材料蠕變效應對焊接殘余應力的影響規律,本工作設計了4個有限元計算案例,如表1所示。Case A只考慮焊接過程,而完全不進行熱處理,用于計算焊接殘余應力;Case B同時考慮焊接過程和熱處理過程,在熱處理過程中僅考慮材料的軟化效應而不考慮蠕變效應;Case C同時考慮焊接過程和熱處理過程,在熱處理過程中,除了考慮軟化效應外,還考慮了蠕變效應,需要強調在Case C中,僅在熱處理保溫階段考慮了蠕變效應,而在加熱和冷卻過程中均不考慮蠕變效應;與Case C相對應,Case D在加熱、保溫和冷卻3個階段中均考慮了材料的蠕變效應。本工作的4個計算案例均在同一臺16CPU的計算機(CPU:i9-9900K,3.6 GHz,RAM:32 GB)上完成。

表1 數值模擬計算案例

Table 1

限于篇幅,對于溫度場的計算結果不做討論,這里重點討論殘余應力的結果。

圖6是4個不同計算案例得到的縱向殘余應力分布云圖及中央截面焊縫附近的應力分布。由于有限元模型及邊界條件是關于X軸對稱的,故4個計算案例得到的殘余應力的分布也是左右對稱的。對比Case A和Case B可知,在不考慮蠕變效應的情況下,通過焊后熱處理縱向殘余應力的分布形態幾乎沒有發生變化,即在焊縫附近區域縱向殘余應力峰值較大,且為拉應力,隨著與焊縫中心線距離的增加逐漸減小并變為壓應力;但是經過熱處理后無論是縱向拉伸應力還是壓縮應力,它們的峰值均有所降低,在Case B中,殘余應力的降低僅僅是因為熱處理過程中材料發生軟化所致。

圖6 4個不同計算案例得到的縱向殘余應力分布云圖及中央截面焊縫附近的應力分布

Fig.6 Contours of longitudinal residual stress distribution (top) and stress distribution near weld of central section (bottom) from four different computing cases

(a) Case A (as-weld) (b) Case B (as-weld and heat treatment)

(c) Case C (as-weld and heat treatment with holding creep) (d) Case D (as-weld and heat treatment with all creep)

對比Case A、Case B和Case D可知,在考慮熱處理過程的蠕變效應時,縱向殘余應力無論是分布形態還是數值大小都發生了較顯著的變化。熱處理過程中考慮蠕變時,Case D的縱向拉伸殘余應力的分布區域比Case A和Case B的寬,但應力值有十分顯著的下降。比較Case B與Case D可知,熱處理過程中考慮蠕變效應后殘余應力顯著降低,說明Q345鋼在熱處理過程中蠕變效應對應力松弛的作用十分顯著。此外,對比Case C和Case D可知,只考慮保溫階段的蠕變效應與考慮整個熱處理過程的蠕變效應得到的縱向殘余應力的分布形態基本一致,只是應力的峰值大小略微有些差別,其原因有2個,一個是蠕變參數在熱處理溫度(600 ℃)以下時比較小,二是加熱階段溫度超過300 ℃的時間比較短,同時在冷卻階段由于應力在保溫階段釋放比較充分,盡管冷卻到300 ℃的時間較長,但殘余應力已經比較小了,所以應力進一步釋放的驅動力變小。總體而言,Case C和Case D應力峰值大小的差異可以忽略。

圖7是4個不同計算案例得到的橫向殘余應力云圖及中央截面焊縫附近的應力分布,4個計算案例得到的橫向殘余應力也是沿X軸呈左右對稱分布。對比分析可知,對于橫向殘余應力的分布而言,4個不同計算案例得到的應力分布形態基本一致。在Case A中,焊縫附近為橫向拉伸應力,隨著離焊縫中心線距離的增加應力逐漸減小,最后變為橫向壓縮應力,焊縫的始終端處由于幾何端部效應的影響存在較大的壓縮殘余應力。經過熱處理后,橫向殘余應力的分布形態沒有顯著變化,但應力值比焊態(Case A)下要小很多。對比Case A和Case B,橫向殘余應力的峰值由192 MPa減小到159 MPa;而在考慮蠕變的Case C和Case D中,它們的橫向殘余應力峰值都降到了67 MPa。由此可知,蠕變效應在熱處理過程中消除殘余應力是一個相當重要的因素,不能忽略。對比Case C和Case D可知,二者殘余應力的分布及數值沒有顯著差別,從中央截面上的應力分布來看,二者僅僅是在拉伸應力分布的區域上有一些細微的差異。

圖7 4個不同計算案例得到的橫向殘余應力分布云圖及中央截面焊縫附近的應力分布

Fig.7 Contours of transverse residual stress distribution (top) and stress distribution near weld of central section (bottom) from four different computing cases

(a) Case A (b) Case B (c) Case C (d) Case D

為了驗證基于MSC. Marc有限元軟件所開發的殘余應力計算方法的可靠性,本工作在進行了相應的焊接和熱處理實驗之后,采用盲孔法測量了焊態和熱處理后的殘余應力。

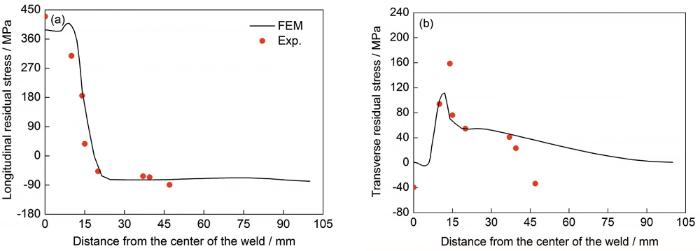

提取了通過有限元方法(FEM)計算得到的試件上表面沿直線L1 (L1的位置如圖1所示)上的縱向和橫向殘余應力,如圖8所示,同時通過盲孔實驗(Exp.)測得的應力值也被繪制在該圖中。由于焊后的殘余應力沿X軸呈對稱分布,在殘余應力測量點較少的情況下,為了能較好地展示應力分布的形態,本工作將實驗測量結果對稱后全部放在了Y軸的右邊,且模擬結果的應力分布線圖也只展示了一半的結果。需要強調的是,雖然應變片的粘貼位置不在同一條直線上,但由于應變片粘貼位置集中在整條焊縫的中間部位,而該部位的應力分布比較穩定,因此將實驗測量的數據放在了一條直線上。

圖8 焊接完成后沿直線L1上的縱向和橫向殘余應力分布

Fig.8 Longitudinal (a) and transverse (b) residual stress along L1 line in Fig.1a after welded (Case A)

由圖8可知,無論是沿L1的縱向殘余應力還是橫向殘余應力,通過數值模擬方法得到的結果與實驗結果相比無論是數值上還是分布上都吻合較好,從而驗證了本工作所開發的計算方法的有效性。從圖8中可知,焊后試件上表面焊縫附近區域存在較高的縱向拉伸殘余應力,應力峰值達到409 MPa;而上表面的橫向殘余應力在焊縫附近及遠離焊縫中心的區域較小,在距離焊縫中心線12 mm的位置應力最大,達到了112 MPa,考慮對稱性從全模型來看,上表面的橫向殘余應力呈典型的M形分布特征。

為了定量比較Case B、Case C、Case D 3個不同計算案例的計算結果,分別從計算結果中提取了3個不同案例熱處理后沿直線L1上的縱向與橫向的殘余應力,如圖9所示。同時,實驗測得的應力結果也繪制在此圖中。由圖9可知,對于沿L1的縱向殘余應力和橫向殘余應力而言,通過Case C、Case D計算得到的結果與實驗結果相比無論是數值上還是分布形態上都吻合良好,而Case B由于只考慮了材料的軟化效應,其熱處理后的殘余應力偏大。以上的分析與比較說明2個問題:一是為了保證計算精度,必須要考慮蠕變效應對應力松弛的作用,否則將使計算后的殘余應力偏大;二是只考慮保溫階段的蠕變效應與同時考慮整個熱處理過程的蠕變效應都能很好地預測熱處理后的殘余應力,從而證明了可以采用簡化算法(Case C)來預測焊后熱處理的殘余應力。從圖9中還可以看出,通過熱處理過程只能減小殘余應力的大小,不會改變應力的分布形態,而且在應力越大的地方經過熱處理后應力下降的幅度也越大。由式(5)知,應力越大蠕變的驅動力也越大,蠕變松弛效應也就越明顯。經過熱處理后,在考慮蠕變效應的情況下,縱向殘余應力峰值從409 MPa降到了79 MPa,降幅約81%;橫向殘余應力峰值從112 MPa降到了34 MPa,下降了約70%;而不考慮蠕變效應時,縱向殘余應力的峰值降到了280 MPa,與熱處理前相比僅下降了32%左右;橫向殘余應力的峰值降到了92 MPa,與熱處理前相比只下降了18%左右。

圖9 不同計算案例沿直線L1上的縱向和橫向殘余應力分布

Fig.9 Longitudinal (a) and transverse (b) residual stress along L1 line in Fig.1a (Case B, Case C and Case D)

綜上可知,無論是只考慮保溫階段的蠕變效應還是整個熱處理過程的蠕變效應,都能很好地預測焊后熱處理的殘余應力分布情況,而完全不考慮蠕變效應的模型對熱處理后的殘余應力計算結果偏大;經過熱處理后,考慮蠕變效應的模型可使縱向殘余應力的峰值下降約81%,橫向殘余應力峰值下降約70%,而不考慮蠕變效應的模型,只能使縱向殘余應力的峰值下降32%左右,使橫向殘余應力的峰值下降18%左右。基于以上定量比較可知,對于Q345低合金高強鋼焊接接頭而言,在600 ℃下進行熱處理時,蠕變效應相對于材料軟化而言對于消除焊接殘余應力有更大的貢獻。至于造成這種差異的原因及熱處理消除殘余應力的機理,將會在后續部分進行詳細討論。

為了定量比較Case C和Case D 2個不同案例計算效率的差異,對比了在同一臺計算機上先后完成上述2個計算案例所花費的時間,Case C計算完成耗時0.32 h,Case D計算完成耗時3.38 h。結果表明,與考慮整個熱處理階段的蠕變效應相比,僅考慮保溫階段的蠕變效應可使計算效率提高10倍左右。從工程應用角度出發,選擇簡化模型Case C (僅考慮保溫階段的蠕變)來模擬焊后熱處理的殘余應力有更高的計算效率,可以大幅減少計算時間。

由理論分析知,在焊后熱處理過程中,材料軟化(屈服強度和彈性模量降低)、蠕變效應以及材料力學性能(尤其是屈服強度)的變化會對焊接殘余應力有影響。雖然材料在經歷600 ℃的熱處理后屈服強度會有一定程度的降低,但由于本工作重點考慮蠕變效應對應力松弛的作用,同時未實測熱處理后材料的高溫力學性能,因此,在數值模擬過程中忽略了該因素對殘余應力的影響。焊接熱處理后殘余應力及總的應變可以由下式來描述:

式中,

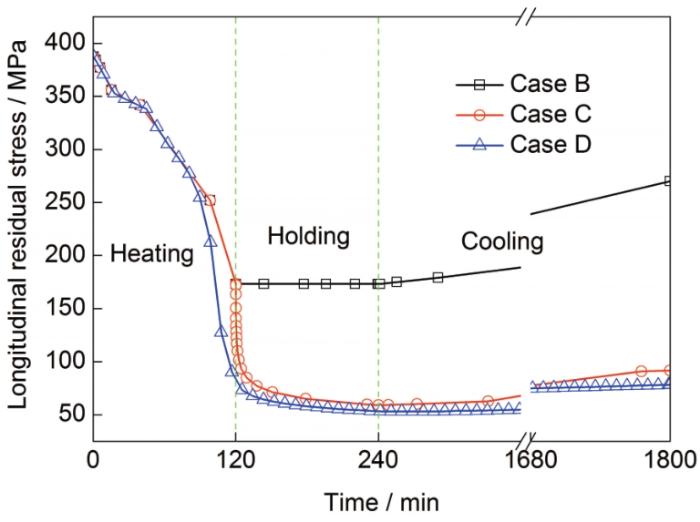

為了研究不同計算案例熱處理過程中殘余應力消除程度的差異,分別從Case B、Case C和Case D 3個案例計算結果中提取了試件中央截面上焊縫中心處A點(見圖1)縱向應力隨時間變化的結果,3個計算案例中A點的殘余應力-時間曲線如圖10所示。由圖10可知,在加熱階段,3個案例中A點的縱向殘余應力隨加熱溫度的升高都在不斷地降低,在考慮蠕變效應的情況下,Case D中A點縱向應力下降速率比Case B和Case C的都快。對于Case B和Case C而言,這一階段的應力下降是由于材料的屈服強度隨溫度升高而降低,同時材料的彈性模量也隨溫度的升高而降低所致。在Case D中不僅有上述因素,同時由于蠕變效應對應力的釋放也有一定的貢獻,因此Case D中A點縱向殘余應力下降速率比Case B和Case C的都快。在保溫階段,當不考慮蠕變作用時(Case B),A點的縱向殘余應力保持不變,而Case C和Case D中A點的縱向殘余應力仍在不斷減小,隨著保溫時間增加,應力的變化率逐漸降低。在冷卻階段,由于材料的彈性模量逐漸增大,同時屈服強度也在隨溫度降低而增加,3個計算案例中A點的縱向殘余應力也在隨冷卻時間增加而增加,且Case B 與Case C的增加速率相當,而Case D的增加速率最慢。熱處理完成后,Case B中A點的縱向殘余應力最大(約為250 MPa),而Case C與Case D的縱向殘余應力明顯小于Case B。

圖10 熱處理過程中A點縱向殘余應力隨時間的變化

Fig.10 Longitudinal residual stress of point A (in Fig.1a) during heat treatment

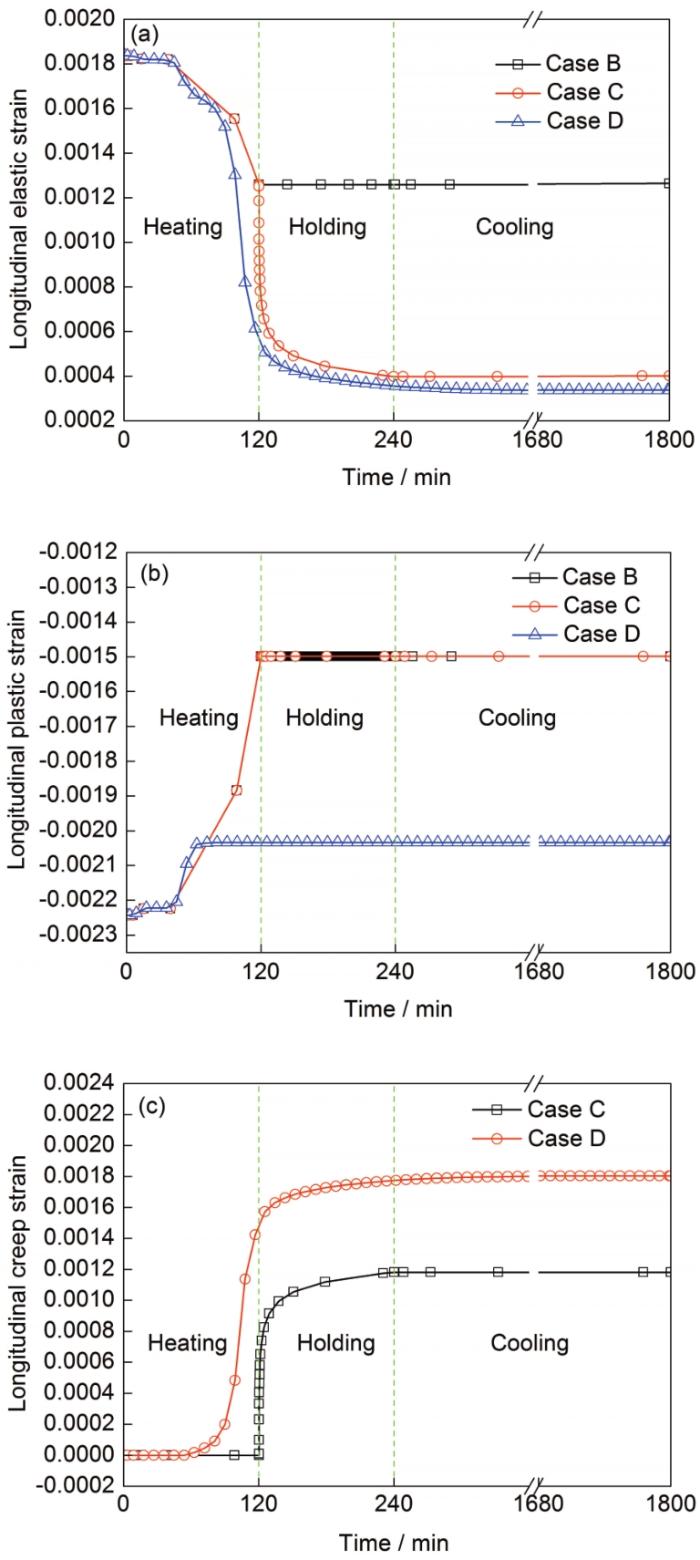

為了探討3個不同計算案例在熱處理過程中的應力隨時間變化不同差異的原因,分別從計算結果中提取了A點的縱向彈性應變、塑性應變和蠕變應變隨時間的變化曲線,如圖11所示。由圖分析可知,在熱處理的加熱階段,Case B和Case C的縱向彈性應變一直在減小,而壓縮塑性應變一直在增加,這是因為隨著溫度的升高,材料的屈服強度和彈性模量逐漸變小,且屈服強度的降低速率大于彈性模量的降低速率(見圖4)。應力是由彈性應變和彈性模量決定的,由式(9)可知,在升溫過程中,由于屈服強度的降低速率大于彈性模量的降低速率,促使式(9)右邊的值大于左邊的值,而這不能滿足應力應變的平衡條件,故此時A點的彈性應變只有減小才能滿足平衡條件;在不考慮加熱過程中蠕變效應的情況下,這部分減小的彈性應變要轉化為塑性應變,從而導致A點的縱向應力減小,同時塑性應變增加(圖11b)。對于Case D而言,除了上述的材料軟化效應導致彈性應變降低外,在加熱過程中A點的蠕變應變也一直在增大,A點彈性應變降低速率將會增大,由于蠕變應變的增加使轉化為塑性應變的量更少,因此與Case B和Case C相比,Case D的塑性應變量增加較少,而彈性應變減小量比Case B和Case C更大,故加熱完成后Case D導致的應力釋放更充分。

圖11 熱處理過程中A點的彈性應變、塑性應變和蠕變應變隨時間的變化

Fig.11 Varieties of elastic strain (a), plastic strain (b) and creep strain (c) with time at point A (in Fig.1a) during heat treatment

在保溫階段,Case B的彈性應變、塑性應變都保持不變,這是因為Case B未考慮蠕變效應,在保溫階段材料的屈服強度和彈性模量都保持不變,由式(9)和(10)可知,此時彈性應變和塑性應度都保持不變,故Case B在保溫階段的應力不會變化。對于Case C和Case D而言,它們在保溫階段的彈性應變一直在減小,塑性應變保持不變,而蠕變應變一直在增加。由式(10)可知,此時彈性應變減小的部分將全部轉化為蠕變應變。同時在保溫階段,Case C彈性應變的減小量大于Case D,即此階段Case C的應力釋放量大于Case D (圖10),這主要是因為在保溫階段剛開始時,Case C中A點的縱向應力大于Case D,由式(5)可知,應力越大,產生蠕變的驅動力也就越大。

在冷卻階段,Case B和Case C的彈性應變、塑性應變都保持不變,隨著溫度的降低,材料屈服強度的增加速率大于彈性模量的增加速率,因此彈性應變不會轉化為塑性應變,但是由于彈性模量隨溫度降低而升高,導致A點的應力值相應增大。由于Case B在保溫階段的彈性應變大于Case C,所以在冷卻過程中,Case B的應力增幅也相應更大。在Case D中,彈性應變在降溫過程中略有減小,這是因為降溫過程中材料發生了蠕變,由于在熱處理加熱和保溫階段A點的應力已經得到了極大的釋放,故此時蠕變效應相對較弱。

綜上所述,由于Case B應力的釋放只是由于材料的高溫軟化導致應力松弛,故最終Case B的應力計算結果高于實驗值。由于Case C和Case D除了材料的高溫軟化導致的應力松弛外,還有蠕變效應導致的應力釋放,且蠕變效應相比于材料高溫軟化對降低彈性應變的貢獻更大,故Case C和Case D最終導致的應力釋放程度明顯大于Case B。Case C雖然只考慮了保溫階段的蠕變,但由于保溫階段Case C的初始應力值大于Case D,這樣導致Case C保溫階段產生的蠕變應變大于Case D,最終導致Case C和Case D的應力釋放效果基本一致。

(1) 無論是對于焊接殘余應力還是熱處理后的殘余應力,基于本工作所開發的熱-彈-塑性有限元方法得到的殘余應力結果與實驗結果都吻合良好。

(2) Q345鋼平板TIG重熔接頭經過600 ℃、2 h熱處理后,焊接殘余應力可以得到較充分的消除,縱向殘余應力的峰值降低81%左右,橫向殘余應力的峰值降低70%左右。

(3) 從數值模擬結果可知,在焊后熱處理過程中“蠕變效應”比“材料軟化效應”對消除殘余應力的貢獻更大。在不考慮材料的高溫蠕變時,熱處理后預測的縱向殘余應力峰值與熱處理前相比降低了32%左右,橫向殘余應力峰值下降了18%左右。

(4) 只考慮保溫階段蠕變效應的材料模型與考慮整個熱處理過程蠕變效應的材料模型相比,在不損失計算精度的前提下可使計算效率提高10倍左右。

(5) 熱處理過程消除殘余應力,是加熱過程中材料屈服強度的減小速率大于彈性模量的減小速率,從而導致的彈性應變降低和蠕變效應導致應力松弛共同作用的結果。

1 實驗方法

1.1 單道重熔試件制作

圖1

1.2 焊后熱處理實驗

圖2

1.3 殘余應力測量

圖3

2 數值模擬方法

圖4

2.1 有限元模型

圖5

2.2 熱源模型

2.3 應力場計算

2.4 焊后熱處理

2.5 計算案例

3 結果比較與討論

3.1 殘余應力比較

圖6

圖7

圖8

圖9

3.2 計算效率比較

3.3 熱處理消除殘余應力的機理探討

圖10

圖11

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號