分享:Sn對鋯合金在280 ℃ LiOH水溶液中初期腐蝕行為的影響

為了研究Sn對鋯合金初期腐蝕行為的影響,將Zr-0.75Sn-0.35Fe-0.15Cr和Zr-1.5Sn-0.35Fe-0.15Cr (質量分數,%) 2種鋯合金大晶粒TEM薄樣品放入280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕。為了保證在相同的厚度和晶粒取向下觀察分析晶體結構演化過程,先采用聚焦離子束(FIB)切出橫截面薄區樣品,再采用TEM觀察腐蝕樣品表面和橫截面的顯微組織,利用離孔周圍不同距離處樣品厚度差別造成的氧含量差別,研究了Sn對鋯合金初期氧化行為、早期氧化膜的形核與長大過程的影響。結果表明,從開始氧化至ZrO2形成前,α-Zr的晶格點陣會隨著樣品中氧含量增加而不斷演變;在取向為[0001]的晶粒上氧化層的演化過程經歷了亞氧化物層、晶格畸變層和m-ZrO2層等過程。與Zr-0.75Sn-0.35Fe-0.15Cr 合金相比,Zr-1.5Sn-0.35Fe-0.15Cr合金氧化膜橫截面薄區中氧化層更厚,晶格條紋畸變層占比更低而m-ZrO2層占比更高,這說明提高Sn含量會促進鋯合金的初期腐蝕過程。

關鍵詞:

鋯合金因其熱中子吸收截面小、耐腐蝕性能良好、力學性能適中以及同UO2相容性良好等特點,被廣泛用作水冷核反應堆的燃料包殼及堆芯結構材料[1]。腐蝕是影響鋯合金包殼使用壽命的主要因素之一。在現有的鋯合金中改變合金元素的配比或添加其它種類合金元素是開發高性能鋯合金的途徑之一[2]。Sn作為鋯合金中重要的添加元素,主要作用是抵消海綿鋯中雜質N的不利影響。N3-能置換氧化物晶格中的氧離子產生附加空位,增加Zr的腐蝕速率;加入Sn后,Sn3+可降低N3-和附加空位的可動性,降低腐蝕速率。研究表明,在含氮60 μg/g的海綿鋯中添加不同含量Sn (≤2.5%,質量分數,下同)后,添加0.5%Sn的合金腐蝕速率最小,低于或者高于0.5%Sn的合金耐腐蝕性均變差[3]。研究[4,5,6,7,8,9,10]表明,在Zr-2、Zr-4、ZIRLO和N18合金成分基礎上進一步降低Sn含量均能提高合金的耐腐蝕性能。Takeda和Anada[10]研究了Sn含量對Zr-xSn-0.2Fe-0.1Cr合金在400 ℃、10.3 MPa過熱蒸汽中耐腐蝕性能的影響,結果顯示合金的耐腐蝕性能隨Sn含量從1.41%降到0.65%而不斷提高。可見,Sn含量對鋯合金的耐腐蝕性能有重要影響。

一般認為鋯合金的腐蝕過程是:O2-或OH-通過氧化膜中的晶界或陰離子空位擴散到氧化膜/金屬(O/M)界面處,同時電子從金屬表面向反方向運動,使氧化膜在O/M界面處生長[1]。因此,氧化膜的顯微組織及其在腐蝕過程中的演化會對鋯合金的長期腐蝕行為產生影響。周邦新等[11,12,13,14]研究了鋯合金氧化膜中不同深度處的顯微組織,觀察到靠近金屬基體的氧化膜底層中(氧化膜最初形成時)的晶體結構非常復雜,由于Zr的氧化物體積與消耗Zr的體積比(P.B.比)為1.56,生成的氧化膜受到基體金屬的約束,氧化膜內會產生很大的壓應力,氧化膜中除了具有穩定的單斜結構外,還生成非穩定的立方、四方結構和非晶相,晶體中還會生成很多缺陷。在研究鋯合金的腐蝕行為時,人們常將注意力集中于氧化膜/金屬(O/M)界面處的顯微組織、缺陷和應力等研究,試圖揭示氧化膜生長特性和顯微組織演化與鋯合金耐腐蝕性能之間的關系。

普遍認為氧化膜顯微組織的不同既是腐蝕氧化后的結果,又是導致氧化膜生長和耐腐蝕性能存在差異的原因[15,16]。實際上,人們已經陸續觀察到了O/M界面處多種晶體結構的新相。Zhou等[13]、Ploc[17]和Warr等[18]觀察到了非晶ZrO2的存在;Gou等[19]則觀察到了bcc結構亞氧化物;Ni等[20]則觀察到fcc結構ZrO亞氧化物;Hu等[21]觀察到hcp結構ZrO和Zr3O2等亞氧化物;Foord等[22,23]和Bossis等[24]還觀察到了與ω-Zr晶體結構相同的氧化物。應用原子探針層析(APT)技術和電子能量損失譜(EELS)分析也觀察到在O/M界面處存在Zr/O比不同的物質,盡管這些方法不能確定這類氧化物的晶體結構,但也說明了O/M界面處物質結構的復雜性。O/M界面處新生成的氧化物對腐蝕后期氧化膜顯微組織的演化會產生影響,進而影響合金的耐腐蝕性能。腐蝕初期,在O/M界面處這一狹窄區間捕捉到短暫的氧化過程是非常困難的,王楨[25]設計了一種新的實驗方法,研究了Zr-4合金在不同腐蝕環境下氧化初期的行為,將發生在非常短暫和狹窄區間的氧化初期過程擴展到可以用透射電鏡(TEM)進行研究分析的空間大小。

在核電站運行時,鋯合金包殼處在280~350 ℃、10~16 MPa的高溫高壓水中工作。在堆外鋯合金的成分篩選過程中,一般采用0.01 mol/L LiOH水溶液的加速腐蝕實驗。為了能夠捕捉到鋯合金的初期腐蝕過程,認識鋯合金初期腐蝕的規律,選擇的腐蝕條件要求腐蝕速率不宜過快,如腐蝕溫度不宜過高,腐蝕時間不宜過長。據此,本工作采用0.01 mol/L LiOH水溶液作為腐蝕介質,進行280 ℃下到溫停釜的短時腐蝕,研究Sn對鋯合金腐蝕初期氧化行為的影響,以期進一步認識合金元素Sn影響鋯合金的腐蝕機理,并指導高性能新鋯合金的開發。

研究鋯合金腐蝕初期氧化膜的晶體結構和顯微組織演化時,為了避免晶界的影響和干擾,以及可以在同一個晶粒內觀察氧化的不同階段以消除晶粒取向的影響,需要制備大晶粒樣品。由于合金元素在α-Zr中的固溶度較低,形成了許多細小彌散分布的第二相,因而晶界遷移十分困難。過去采用β相區加熱淬火和α相區高溫退火的方法制備晶粒大于0.5 mm 的粗晶樣品[26,27],本工作采用同樣的方法制備大晶粒樣品。將1 mm厚的1# (Zr-0.75Sn-0.35Fe-0.15Cr)和11# (Zr-1.5Sn-0.35Fe-0.15Cr)合金冷軋板材切割成25 mm×8 mm大小的片狀樣品,經10%HF+45%HNO3+45%H2O (體積分數)酸洗至表面光亮均勻。去離子水清洗并干燥后真空封裝在石英管中(真空度約為10-3 Pa),再加熱至1020 ℃保溫20 min進行β相水淬。對淬火后的樣品去除氧化膜、清洗后重新真空封裝在石英管中,在750 ℃進行150 h真空退火處理,使淬火組織發生回復和再結晶以及降低合金元素在α-Zr中的過飽和固溶含量,同時得到晶粒尺寸為0.2~0.8 mm的大晶粒樣品。

將大晶粒樣品通過雙噴電解拋光方法制備成TEM薄樣品,然后在靜態高壓釜中進行280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液的腐蝕實驗,采用到溫停釜的短時腐蝕方式。在加熱到150 ℃時通過放氣進行除氧處理,從室溫升到280 ℃用時約2.5 h。為了認識Sn對鋯合金長期腐蝕與初期腐蝕行為的影響規律是否一致,將上述大晶粒樣品放入高壓釜中進行280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液的長期腐蝕實驗(190 d)。另外,堆外通常選用360 ℃、18.6 MPa、0.01 mol/L LiOH水溶液進行鋯合金的加速腐蝕實驗,且實際生產中獲得的是小晶粒樣品(<10 μm),所以本工作也將1#和11#小晶粒樣品進行了該條件下的腐蝕實驗,以比較它們之間腐蝕行為的差異。

用帶有INCA能譜儀(EDS)和選區電子衍射(SAED)系統的JEM-2010F型高分辨透射電子顯微鏡(HRTEM)觀察分析2種合金大晶粒樣品腐蝕后的顯微組織,對獲得的HRTEM像進行快速Fourier變換(FFT),分析氧化過程的晶體結構變化。氧化膜橫截面樣品采用HELIOS-600i型聚焦離子束(FIB)制備,在TEM薄樣品孔洞周圍薄區取樣,以便在相同的樣品厚度和晶粒取向下研究不同成分鋯合金初期腐蝕形成的氧化膜的差別。

2.1.1 1#合金在Zr/O比為0.5~5時的晶體結構演化過程

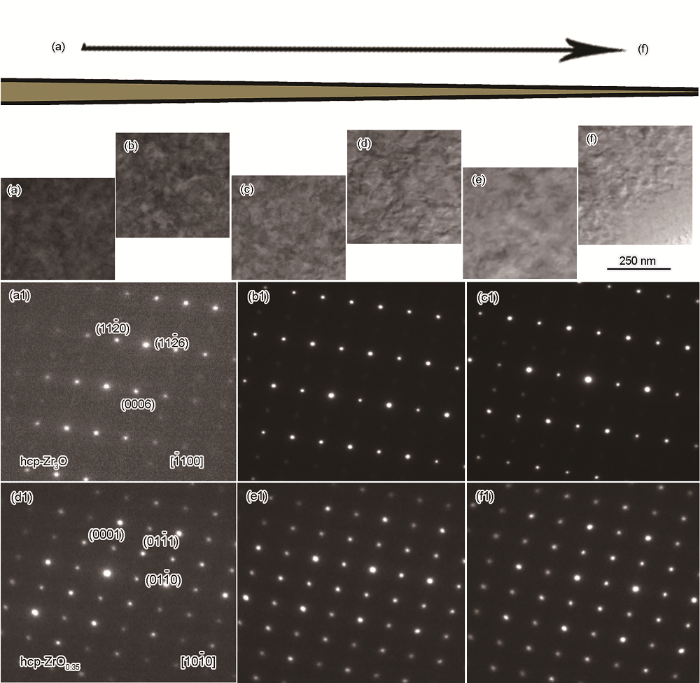

圖1為1#合金大晶粒TEM薄樣品短時腐蝕后的TEM像和SAED花樣。圖1a1~f1是沿著TEM薄樣品孔洞直徑方向由厚到薄每隔500 nm拍攝的SAED花樣,并用EDS分析Zr和O的含量,計算Zr/O比,結果列于表1。圖1a處的Zr/O原子比約為5.05,其對應的SAED花樣在[1

圖1 1#合金(Zr-0.75Sn-0.35Fe-0.15Cr)大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后的TEM像和SAED花樣

Fig.1 TEM images (a~f) and corresponding SAED patterns (a1~f1) of 1# alloy (Zr-0.75Sn-0.35Fe-0.15Cr) large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution (Figs.1a~f are taken every 500 nm from thick to thin along the diameter of the hole)

表1 圖1a~f處的Zr、O含量及Zr/O原子比

Table 1

Spectrum

Zr/O

2.1.2 11#合金在Zr/O比為1~3時的晶體結構演化過程

圖2為11#合金大晶粒TEM薄樣品短時腐蝕后的TEM像和SAED花樣。圖2a1~f1為沿著薄樣品孔洞直徑方向由厚到薄每隔500 nm拍攝的SAED花樣,Zr和O的含量EDS分析及Zr/O比列于表2。在腐蝕后的11#合金大晶粒TEM薄樣品中僅觀察到hcp-Zr3O和hcp-ZrO0.35,隨著氧含量的增加,衍射斑點越來越明銳。樣品沿著孔洞直徑方向由厚到薄連續區域未觀察到α-Zr、調制態(有序固溶)和無序-有序轉化的3個階段,且TEM薄樣品孔洞邊緣未觀察到m-ZrO2,這可能是由于11#合金大晶粒TEM薄樣品的厚度梯度較1#合金小的緣故。

圖2 11#合金(Zr-1.5Sn-0.35Fe-0.15Cr)大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后的TEM像和SAED花樣

Fig.2 TEM images (a~f) and corresponding SAED patterns (a1~f1) of 11# alloy (Zr-1.5Sn-0.35Fe-0.15Cr) large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution (Figs.2a~f are taken every 500 nm from thick to thin along the diameter of the hole)

表2 圖2a~f處的Zr、O含量及Zr/O原子比

Table 2

Spectrum

Zr/O

為了研究Sn對鋯合金在LiOH水溶液中初期腐蝕行為的影響,需保證在相同的腐蝕條件、晶粒取向和厚度下進行比較,但在實際操作中不能保證2種合金大晶粒TEM薄樣品離孔周圍相同位置處的厚度完全相同,這本身會造成腐蝕速率的差別,從而無法通過對樣品表面晶體結構演化過程的分析來比較不同成分鋯合金腐蝕初期氧化行為的差異。因此,將腐蝕后的2種合金大晶粒 TEM 薄樣品用FIB切出對應位置的薄區橫截面,再用TEM觀察,這樣可以直觀看到薄區樣品的形貌、厚度以及各個厚度區域的晶體結構變化等。為了保證2種合金TEM薄樣品橫截面薄區在相同取向且厚度相近的晶粒內進行比較,本工作選取大晶粒TEM薄樣品橫截面厚度分別為300和200 nm區域以及[0001]取向的晶粒進行對比分析氧含量對鋯合金初期腐蝕行為的影響。

2.2.1 1#合金大晶粒腐蝕初期樣品橫截面的顯微組織

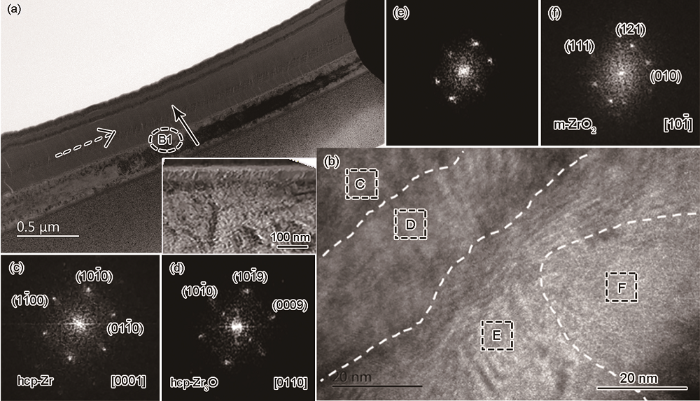

圖3為1#合金大晶粒TEM薄樣品短時腐蝕后橫截面薄區的TEM像、HRTEM像(厚度約為300 nm處)和對應的FFT圖。TEM薄樣品橫截面薄區為沿虛線箭頭方向厚度逐漸降低的“三明治”狀,中間是鋯合金基體,兩邊為氧化膜,如圖3a所示。選擇在圖3a中虛圈B1處沿箭頭方向從基體向氧化膜進行HRTEM觀察,結果如圖3b所示。根據形貌及晶格條紋分布的差異,將該圖劃分為幾個不同的區域,這幾個區域可能是不同的晶體結構,分別用虛框C、D、E和F標出。通過FFT分析標定可知:C區為[0001]取向的hcp-α-Zr,D區為亞氧化物層(hcp-Zr3O),它們之間存在半共格關系:(10

圖3 1#合金大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后橫截面薄區的TEM像、HRTEM像(樣品厚度約300 nm處)和FFT圖

Fig.3 Cross-sectional microstructure of 1# alloy large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution

(a) TEM image (Inset is the magnification of area B1)(b) HRTEM image of area B1 in Fig.3a (The sample thickness is about 300 nm)(c~f) FFT graphs and analysis results corresponding to the areas C~F in Fig.3b, respectively

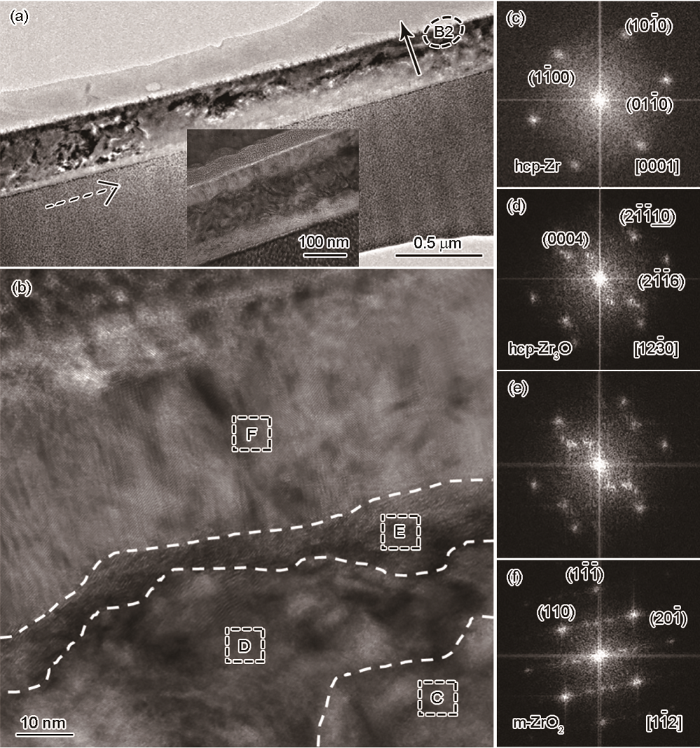

圖4為1#合金大晶粒TEM薄樣品短時腐蝕后橫截面薄區的TEM像、HRTEM像(厚度約為200 nm處)和對應的FFT圖。選擇在圖4a中虛圈B2處沿箭頭方向從基體向氧化膜進行HRTEM觀察,結果如圖4b所示。可以看出,不同晶體結構的晶格條紋像之間沒有清晰的界面。根據FFT圖,將該圖劃分為C~F區,分析標定可知:C區為[0001]取向的hcp-α-Zr;D、E和F區均為m-ZrO2層。D和E區的晶體存在明顯的扭曲畸變,這也就是FFT圖中出現“雜散”點的原因。與圖3a中虛圈B1處相比,大晶粒TEM薄樣品橫截面薄區B2處厚度更小,即氧含量更高時,亞氧化物逐漸消失,進而向m-ZrO2轉變。

圖4 1#合金大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后橫截面薄區的TEM像、HRTEM像(樣品厚度約200 nm處)和FFT圖

Fig.4 Cross-sectional microstructures of 1# alloy large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution

(a) TEM image (Inset is the magnification of area B2)

(b) HRTEM image of area B2 in Fig.4a (The sample thickness is about 200 nm)

(c~f) FFT graphs and analysis results corresponding to the areas C~F in Fig.4b, respectively

2.2.2 11#合金大晶粒腐蝕初期樣品橫截面的顯微組織

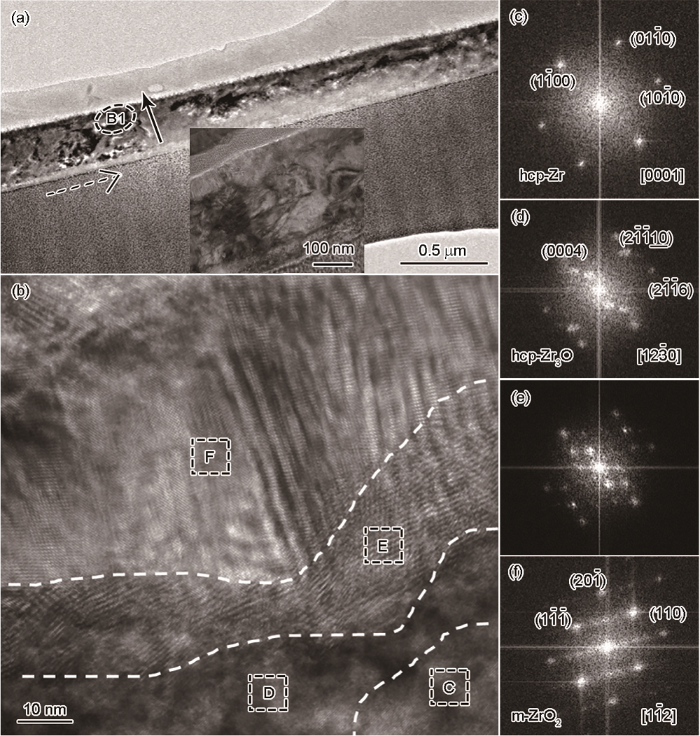

圖5為11#合金大晶粒TEM薄樣品短時腐蝕后橫截面薄區的TEM像、HRTEM像(厚度約為300 nm處)和FFT圖。選擇在圖5a中虛圈B1處沿箭頭方向從基體向氧化膜進行HRTEM觀察,結果如圖5b所示。根據氧化膜的HRTEM像,將不同晶體結構的區域分別用C、D、E和F標出。通過FFT分析標定可知:C區為[0001]取向的hcp-α-Zr;D和E區為亞氧化物層(hcp-Zr3O);F區為m-ZrO2層。其中E區中應力的存在使晶格條紋發生明顯的變化。在圖5b中,氧化層(D到F區)總厚度約為80 nm,其中m-ZrO2層占比為50%,而晶格畸變區(E區)占比約為20%。與1#合金相比,11#合金TEM薄樣品橫截面薄區表面形成的氧化層更厚但晶格畸變區占比更低,腐蝕更快。

圖5 11#合金大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后橫截面薄區的TEM像、HRTEM像(樣品厚度約300 nm處)和FFT圖

Fig.5 Cross-sectional microstructures of 11# alloy large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution

(a) TEM image (Inset is the magnification of area B1)

(b) HRTEM image of area B1 in Fig.5a (The sample thickness is about 300 nm)

(c~f) FFT graphs and analysis results corresponding to the areas C~F in Fig.5b, respectively

圖6為11#合金大晶粒TEM薄樣品短時腐蝕后橫截面薄區的TEM像、HRTEM像(厚度約為200 nm處)和FFT圖。選擇在圖6a中虛圈B2處沿箭頭方向從基體向氧化膜進行HRTEM觀察,結果如圖6b所示。根據氧化膜的HRTEM像劃分為C、D、E和F區。通過FFT分析標定可知:C區為[0001]取向的hcp-α-Zr;D和E區為亞氧化物層(hcp-Zr3O);F區為m-ZrO2層。在圖6b中,氧化層(D到F區)總厚度約為80 nm,m-ZrO2層占比為50%,而晶格畸變區占比約為15%。與圖5a中虛圈B1處相比,隨著橫截面薄區樣品的厚度降低,即氧含量的增加,晶格畸變區逐漸減少。這說明氧化過程中生成較高的應力是促使氧化膜顯微組織和晶體結構發生演變的驅動力;而隨著ZrO2不斷形成,應力在不斷地發生弛豫。

圖6 11#合金大晶粒TEM薄樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中短時腐蝕后橫截面薄區的TEM像、HRTEM像(樣品厚度約200 nm處)和FFT圖

Fig.6 Cross-sectional microstructures of 11# alloy large-grain TEM thin sample after short-time corrosion in 280 ℃, 6.3 MPa and 0.01 mol/L LiOH aqueous solution

(a) TEM image (Inset is the magnification of area B2)

(b) HRTEM image of area B2 in Fig.6a (The sample thickness is about 200 nm)

(c~f) FFT graphs and analysis results corresponding to the areas C~F in Fig.6b, respectively

表3總結了2種合金大晶粒樣品在LiOH水溶液中短時腐蝕后TEM薄樣品橫截面薄區的氧化過程、晶格畸變層占比和氧化層厚度的結果。通過分析不同合金氧化膜的顯微組織和晶體結構,發現在取向為[0001]的α-Zr晶粒上氧化膜生長經歷了亞氧化物層、晶格畸變層和ZrO2層等過程。與1#合金相比,11#合金橫截面薄區在厚度為300 nm處觀察到的氧化層更厚,晶格畸變層占比更低和m-ZrO2層占比更高(表3),說明在相同晶粒取向和腐蝕條件下,提高Sn含量會加速鋯合金的初期腐蝕。

表3 280 ℃、6.3 MPa、0.01 mol/L LiOH 水溶液中短時腐蝕的TEM薄樣品橫截面薄區氧化過程、晶格畸變層占比、m-ZrO2占比和氧化層厚度的結果(其中氧化層厚度和各層比數據來自厚度300 nm處的結果)

Table 3

Alloy

Oxide thickness / nm

由于Sn的原子半徑(0.140 nm)比Zr的(0.145 nm)小,當更多的Sn固溶在α-Zr中取代Zr的位置后,使晶格中的部分間隙位置增大,有利于O的擴散,這是11#合金的初期腐蝕速率比1#合金大的原因之一。另外,由于Sn的P.B.比(1.32)比Zr的小,當固溶更多Sn的Zr合金發生氧化時產生的應力會相應小一些,這從2種合金氧化膜中晶格畸變層的比例可以得到證實,即11#合金晶格畸變區的比例比1#合金的低。腐蝕過程中產生的應力使氧化膜中產生很多缺陷,并穩定亞穩相,同時也是促使氧化膜顯微組織和晶體結構發生演變的驅動力。在一定應力范圍內,較大的應力可以使鋯合金中的亞穩相穩定更長的時間,有利于緩沖Zr基體和ZrO2之間的晶格失配程度,減小氧化膜的應力梯度,延緩氧化膜顯微組織的演化,進而提高合金的耐腐蝕性能,這可能是11#合金的初期腐蝕速率比1#合金大的又一原因。

圖7a是2種合金小晶粒樣品(晶粒尺寸小于10 μm)在360 ℃、18.6 MPa、0.01 mol/L LiOH水溶液中的腐蝕增重曲線,11#合金的腐蝕增重明顯大于1#合金,這說明提高Sn含量降低其耐腐蝕性能。圖7b是2種合金大晶粒樣品在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中的腐蝕增重曲線,提高Sn含量的11#合金樣品的腐蝕增重較1#合金增加了9.92%,與小晶粒樣品在360 ℃、18.6 MPa、0.01 mol/L LiOH水溶液中的腐蝕規律一致(圖7a),也與文獻[4,5,6,7,8,9,10]中提高Sn含量降低了合金的耐腐蝕性能的規律一致。分析Sn對合金的初期腐蝕行為的影響以及長期腐蝕規律可知,鋯合金的初期腐蝕行為對其長期腐蝕有影響,說明合金腐蝕初期形成的氧化膜為后期的腐蝕行為差別奠定了基礎。

圖7 2種合金小晶粒樣品和2種合金大晶粒樣品在不同條件水溶液中的腐蝕增重曲線

Fig.7 Corrosion gain curves of two alloys with fine grains in 360 ℃, 18.6 MPa and 0.01 mol/L LiOH aqueous solution (a), and of two alloys with large grains in 280 ℃, 6.3 MPa and 0.01 mol/L aqueous solution (b)

(1) 鋯合金大晶粒TEM薄樣品腐蝕后,采用FIB切出橫截面薄區樣品可以在相同的厚度和晶粒取向下觀察分析不同成分鋯合金在腐蝕過程中的晶體結構演化過程,為研究合金成分對鋯合金初期腐蝕行為的影響提供了一種新方法。

(2) 2種鋯合金在280 ℃、6.3 MPa、0.01 mol/L LiOH水溶液中腐蝕時,從開始氧化至ZrO2形成前,α-Zr的晶格點陣會隨著樣品中氧含量增加而不斷演變;在取向為[0001]的α-Zr晶粒上的氧化經歷了亞氧化物層、嚴重晶格畸變層和m-ZrO2層等過程,亞氧化物與α-Zr之間存在半共格關系:(1

(3) 與1#合金相比,提高Sn含量的11#合金橫截面薄區中氧化層更厚和m-ZrO2層占比更高,但晶格畸變層占比更低,這說明提高Sn含量降低其在0.01 mol/L LiOH水溶液中的耐腐蝕性能。這與Sn對鋯合金長期腐蝕影響的規律一致。

1 實驗方法

2 實驗結果

2.1 腐蝕初期晶體結構演化過程

圖1

Atomic fraction / %

Zr

O

a

82.53

16.35

5.05

b

81.14

17.81

4.56

c

74.69

24.16

3.09

d

66.57

32.56

2.04

e

55.69

43.48

1.28

f

45.71

53.52

0.85

圖2

Atomic fraction / %

Zr

O

a

72.56

25.78

2.81

b

69.95

28.58

2.45

c

68.19

30.25

2.25

d

63.57

34.78

1.83

e

60.33

38.04

1.59

f

58.21

40.21

1.45

2.2 腐蝕初期樣品橫截面的顯微組織

圖3

圖4

圖5

圖6

3 分析討論

Oxidation process

Proportion / %

Sub-oxide

ZrO2

Lattice distortion layer

m-ZrO2

1#

hcp-Zr3O

m-ZrO2

60

30

30

11#

hcp-Zr3O

m-ZrO2

80

20

50

圖7

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號