分享:高溫合金單晶鑄件中條紋晶的形成機制

對高溫合金單晶葉片鑄件中條紋晶起源處的微觀組織進行了觀察分析,提出了這種晶粒缺陷的產生機理。通過微觀檢測確認了條紋晶的出現是由于鑄件表面單個枝晶主干在糊狀區內被撕斷,但又被殘余液體焊合,呈現出明顯的起點。導致這種撕裂的主要原因是型殼粘連引起的枝晶收縮嚴重受阻或是由夾雜切割引起的枝晶強度嚴重受損,從而形成了條紋晶缺陷產生的2種主要機制。撕裂后的枝晶會發生一定程度的整體偏轉,在基體組織上形成一個由小角度晶界封閉而成的狹長晶粒。比較了條紋晶與其它晶粒缺陷的相似和不同之處,并討論了減少條紋晶缺陷應該采取的工藝措施。

關鍵詞:

條紋晶(sliver)又稱為條帶晶,是高溫合金單晶鑄件中一種典型的晶粒缺陷。根據早期的觀察,條紋晶是鑄件表面上一種狹長的線型缺陷,寬度一般只有1 mm左右,長度為幾到幾十毫米。它具有明顯的起始位置,沿著鑄件凝固方向垂直向上發展。Carney和Beech[1]認為,條紋晶是單晶中的某個枝晶發生了有限的晶體取向偏離,這種缺陷一般發生在鑄件截面發生縮小的部位。史振學等[2]在實驗中觀察到條紋晶的一次枝晶與合金基體的一次枝晶方向平行,條紋的寬度不隨單晶的生長過程發生變化,與小角度晶界有明顯不同的特征。Avedon等[3]認為,條紋晶是小到中等角度的晶向偏離缺陷,沿著鑄件的垂直軸向延伸。張健和樓瑯洪[4]對條紋晶橫截面和縱截面形貌觀察發現,大部分條紋晶晶粒與基體枝晶之間存在著既旋轉又傾斜的取向差,此外還發現條紋晶總是容易從發散界面產生。對條紋晶的起因則認為是枝晶的變形,誘發枝晶變形的因素與鑄件內部的缺陷(如夾雜)有關。條紋晶形成后,在隨后的定向凝固中取向幾乎不發生變化,絕大多數條紋晶與基體間的取向差始終保持不變。

在過去高溫合金的單晶鑄造中,與雜晶和雀斑缺陷相比,條紋晶并不常見。一般認為其僅出現在鑄件的淺層表面,與單晶基體的晶向偏差不大,在不嚴重的情況下這種缺陷不影響使用,以減少經濟損失。迄今為止對條紋晶缺陷的研究報道并不多見,其生成機理至今還不甚清楚。近年來隨著高代次單晶高溫合金的應用,條紋晶缺陷越來越多地出現于單晶葉片鑄件中,成為比較嚴重的晶粒缺陷,因此需要引起高度關注,并開展相應的研究工作。

作者[5]前期對高溫合金單晶葉片鑄件中遇到的條紋晶缺陷進行了考察和總結。在此基礎上,本工作將對條紋晶缺陷的生成機理及影響因素做進一步分析,以期對其進行更加深入的了解和更加有效的控制。

具體實驗方法詳見文獻[5],在此僅做簡單介紹。生產與實驗中使用的合金材料是以添加3.0%(質量分數)左右的難熔元素Re為特征的第二代單晶高溫合金,其相應化學成分列于表1。

表1 所用合金的的化學成分 (mass fraction / %)

Table 1

澆注用的陶瓷型殼用常規的熔模法制備,所有單晶鑄件都用VIM-IC/DS/SC真空定向凝固爐鑄造而成。生產實驗中所使用的加熱器溫度和澆注溫度為1500 ℃,抽拉速率為3 mm/min。在除去型殼和切割澆注系統后對鑄件進行宏觀腐蝕,檢測鑄件表面的晶粒缺陷包括條紋晶缺陷,主要檢查條紋晶出現的位置和宏觀形貌特征。然后對出現條紋晶的鑄件相關部位進行局部切割,制作金相樣品。對葉片截面主要利用 MM-400光學顯微鏡(OM)和Quanta 650 FEG掃描電鏡(SEM)進行微觀組織檢測,特別是對條紋晶起源處的組織特征進行考察研究,并利用X-Max能譜儀(EDS)檢測相應組織的化學成分,在此基礎上分析條紋晶產生的機理。

經過對大量單晶葉片鑄件的檢測發現,條紋晶多產生在葉身部位,且多出現在外凸的背面。另外,葉身上的條紋晶更傾向于出現在鑄件的上部,而較少出現于中下部。而葉根(榫頭)部位不管置于底部還是頂部,都極少出現條紋晶。條紋晶的一個重要特點是其走向與基體樹枝晶的方向基本相同。各個條紋晶基本呈豎直方向,因為在單晶定向凝固中,經選晶器選出的單晶晶粒的[001]方向,即樹枝晶的主干,基本為豎直方向。當葉片中樹枝晶的方向不是豎直時,則條紋晶的方向也相應偏斜。條紋晶的走向并非如前人所報道總是沿著鑄件的凝固方向,即垂直軸向,即使在垂直表面上,條紋晶也可能斜向生長。而在水平方向的平面部位,如緣板和葉冠處,則會產生橫向生長的條紋晶。總之,條紋晶的走向總是與該處枝晶生長方向基本一致,不論這個方向是垂直的、傾斜的還是水平的。條紋晶一般為細條形表面缺陷,有著可辨認的起點和終點,特別是起點尤為明顯。條紋晶一般在生長幾厘米后消失,但也有的能夠延續生長很長距離,甚至貫穿整個葉片鑄件。還有的在生長過程中不斷變寬,在橫向上也擴展至整個葉片。在這種情況下,條紋晶已從線性缺陷發展到三維大尺度缺陷,不再具有條紋晶的特征,而變成了雜晶缺陷。對條紋晶缺陷特征的詳細描述可參見文獻[5],本工作重點研究條紋晶的起源問題。

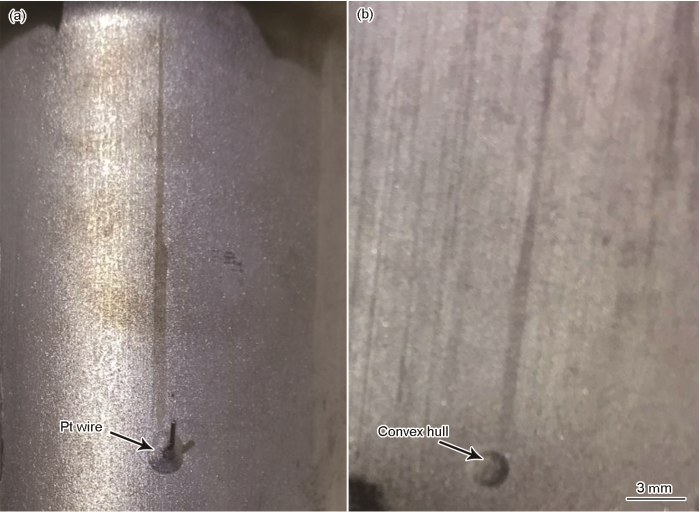

圖1a顯示了某葉片葉背上的條紋晶,其起點位于一個用于固定型芯的Pt絲芯撐。而圖1b中的條紋晶則直接起源于鑄件表面的一個金屬凸包。正是這種Pt絲芯撐或金屬凸包與模殼之間的作用,直接導致了條紋晶缺陷的生成。在史振學等[2]的實驗中,通過對蠟模表面進行扎孔和滴蠟的方式,在型殼內表面形成凸包和凹坑,明顯促進了條紋晶的產生。這都說明,陶瓷殼內壁的狀況對條紋晶的產生具有重要影響。這種由型殼內壁和鑄件表面缺陷引起條紋缺陷的機制,將在下一章節進行分析和討論。需要指出的是,大部分條紋晶的起源處為光滑表面,并未像圖1所示有幾何性凹凸,這說明條紋缺陷的產生比較復雜,需要進一步的研究。

圖1 葉片上起源于Pt絲芯撐和凸包部位的條紋晶

Fig.1 Sliver defects originate at a Pt pinning wire (a) and at a convex hull of blades (b)

通過對鑄件的宏觀深腐蝕可以觀察到條紋晶缺陷作為獨立的狹長“晶粒”存在于鑄件表面,破壞了基體的單晶性。為進一步研究條紋晶的微觀組織,將帶有條紋晶缺陷的鑄件表面進行淺磨,除掉表層的氧化皮,拋光后進行微觀腐蝕,在OM下觀察葉片的微觀組織。

圖2a為一個葉片鑄件表面經宏觀腐蝕后顯示的條紋晶缺陷。經圖2b~d對局部組織的放大,可看出,條紋晶起源于某個柱狀枝晶生長過程中發生的斷裂。斷口清晰可辨,但并不是水平走向,可能與斷裂滑移面有關。斷口下部的枝晶與周圍枝晶晶向完全一致,是單晶基體組織的一部分。但上部斷開的枝晶的晶向發生偏離,顯示出與基體明顯不同的襯度,特別是經過宏觀深腐蝕后(圖2a)。但在未經過腐蝕的宏觀組織上,與熱裂缺陷不同,這種斷縫不易被辨識。在圖2d的高倍放大圖下可發現,條紋晶起源處的斷縫里充滿了一層薄膜,這是因為枝晶撕斷后的縫隙被枝晶之間的低熔點殘余液體所填充。從圖中的截面測量,這層薄膜的最大厚度約為1 μm。這些處于凝固后期的殘余液體富集了正偏析的γ'相形成元素(如Ti、Al和Ta),所以這層液膜最后凝固成為γ'相組織,這與斷縫兩邊的基體組織明顯不同。在圖2e的SEM像中可以確認,這條連續的斷裂帶是由γ'相組成,而且是從殘余液體中直接生成。而斷裂帶兩側的γ'相是從凝固后的枝晶干基體上析出,因而呈離散的粒子狀態分布在γ相基體上。

圖2 葉片上的條紋晶缺陷及其OM放大圖和SEM像

Fig.2 The sliver defect (a),OM images (b~d) and SEM image (e) showing the microstructure at its origin

綜上所述,條紋晶缺陷的起因與熱裂相似,是源于鑄件表面枝晶的機械性撕裂,只是由于斷裂處得到了殘余液體及時和充分的焊合,沒有留下裂紋。這說明在枝晶斷裂時凝固過程并沒有完全結束,條紋晶的起源既不是在凝固界面之前的純液體里,也不是在完全凝固后的固相中,而是在液固兩相共存的糊狀區內。

圖3a和b顯示了另一例條紋晶的OM像及局部放大圖。再次清楚地展示了條紋晶起源于某個表面枝晶主干的撕裂和錯位。

圖3 另一例條紋晶缺陷及起源處的放大OM像

Fig.3 OM image of sliver defect in another example (a) and the magnification of its origin (b)

圖4a顯示了某個單晶葉片表面上的一個條紋晶晶粒。葉片表面有著多個Pt絲芯撐形成的表面凸包,但唯一的條紋晶并沒有產生在這些凸包處,而是起源于一表面光滑處。經金相處理,在條紋晶的起源處發現了大團的氧化夾雜(圖4b和c)。分析認為,這些夾雜大大削弱了枝晶的強度,在凝固收縮時造成枝晶的撕斷。

圖4 葉片上起源于氧化夾雜的條紋晶

Fig.4 Macroscopic photo of a sliver defect at blade surface (a) and magnifications (b, c) showing oxide as the sliver origin

圖5a顯示了靠近鑄件邊沿的一個條紋晶。在放大后的OM像中(5b~d)可發現,條紋晶的起點有一片彎曲的薄膜,厚度為1~2 μm,在縱截面上呈細絲狀。圖5e的SEM像顯示了此薄膜具有與兩側基體組織明顯不同的形貌。圖6的EDS掃描結果顯示,這層薄膜僅由O和Al組成,因而可認定是Al2O3夾雜。由于這層氧化膜的截斷,使得枝晶主干在此處失去了強度,在凝固收縮應力的作用下早早發生折斷。從圖中還可看出,折斷后的條紋晶向右偏斜約14°,左側的二次臂向上翹起,得到更優越的生長條件,甚至衍生出三次和四次臂,發展成為新的枝晶束(圖5b)。這種不對稱的枝晶組織是枝晶折斷后不對稱生長的結果,說明這個條紋晶產生在凝固的早期,也就是糊狀區的上部,枝晶的生長還不充分,相鄰枝晶的二次臂還沒有相互搭接。枝晶折斷后得不到足夠的支撐,能傾轉較大的角度,有較大空間進行非對稱生長。這說明氧化膜的切割能對枝晶軸的強度造成嚴重削弱,在凝固前期尚未形成較大的收縮應力時,就足以使枝晶發生折斷,形成偏斜較大的條紋晶。

圖5 條紋晶缺陷及其起源處的OM像和SEM像

Fig.5 Sliver defect (a), and the corresponding OM images (b~d) and SEM image (e) at its origin

圖6 圖5e中試樣截面的EDS掃描結果

Fig.6 EDS mapping analyse on the specimen section showing in Fig.5e

Color online

(a) Al (b) O (c) Ni (d) Ti (e) W (f) Re

在以前的工作中,人們已經注意到氧化夾雜對條紋晶的影響。Carney和Beech[1]發現氧化物夾雜較多的鑄件中條紋晶缺陷也較多,認為氧化物夾雜形成了枝晶中的薄弱部位,但他們認為是液體對流的沖擊造成了條紋晶。史振學等[2]研究指出,條紋晶起始位置經常有型殼材料的鑲嵌,但卻認為這些鑲嵌觸發了新晶粒的形核長大,從而形成了條紋晶。張健和樓瑯洪[4]研究認為,鑄件內部的缺陷,如夾雜,會誘發枝晶的變形,影響一次或二次枝晶的正常生長,使枝晶發生偏轉。根據本實驗中的觀察和分析,認為在凝固過程中,特別是進行到最后階段時,生長中的枝晶因為凝固收縮的作用受到越來越大的應力,若此應力超過枝晶干的強度極限便會發生斷裂。枝晶的斷裂最容易發生在枝晶特別薄弱的部位,如嵌入了氧化夾雜之處。另一種引起枝晶斷裂的原因則是收縮應力在某點過分的集中,例如模殼內壁的凹坑與金屬凸包發生粘連,嚴重阻礙了表面枝晶的自由收縮。一般情況下條紋晶產生在凝固后期,即糊狀區的下部,此時凝固收縮產生的應力應變達到較大的積累,致使枝晶撕裂。而斷裂后的枝晶由于被周圍枝晶支撐,不會發生較大的傾斜和偏轉,只會產生較小的晶向偏差。但在特殊情況下,例如枝晶軸被夾雜嚴重割裂而失去強度,也可能在凝固早期就會被折斷,如圖5所示。在這種情況下,折斷后的枝晶能傾轉較大的角度,與基體枝晶產生較大的晶向差別。

從鑄件的微觀組織特點來看,條紋晶實際上是從單晶基體上斷裂出來的一段枝晶。枝晶斷裂發生的原因一是因為凝固收縮在局部受阻產生較大應力,例如模殼內壁與鑄件表面發生嚴重粘連;二是因為枝晶某些部位特別薄弱,例如嵌入了氧化夾雜。條紋晶不像一般的小角度晶界缺陷那樣,逐漸與單晶基體發生了晶向偏離,也不是從液體中獨立形核長大成具有雜亂和隨機晶向的新晶粒。高溫合金的凝固間隔比較寬,在實際鑄件的定向凝固過程中,由于合金元素的偏析,從凝固前沿到凝固結束會形成寬達幾十毫米的糊狀區。在此糊狀區內,柱狀枝晶一方面在向前生長,另一方面會發生體積上的凝固收縮。這使得原來與陶瓷殼內壁緊密接觸的合金熔體,由于收縮率上的差別,凝固過程中逐漸與殼壁分離,并產生相對運動。由于枝晶在糊狀區生長時本身強度較低,枝晶之間由于殘余液體的存在互相連接較弱,所以鑄件外表面的某個枝晶會由于與殼壁的粘連導致收縮受阻而被“撕裂”。有時這種撕裂并非是收縮阻力太大,而是因為枝晶本身的強度由于嵌入了夾雜而大大受損。被撕裂后的條紋枝晶失去了單晶母體的束縛,在各種應力的作用下會發生一定程度的偏斜和轉動,與原來的單晶母體產生一定的晶向偏差。但由于不是新晶粒的自由形核,這種晶向偏差不會像雜晶那么大。如果“撕裂”的枝晶具有比原來更好的晶向條件,就會一直生長下去,而且橫向上也能夠不斷擴展。

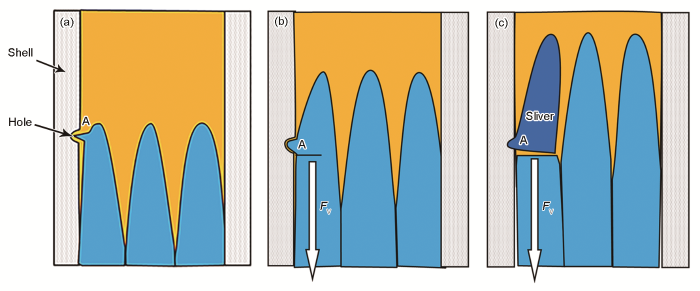

基于前述的鑄件上芯撐和凸包處產生條紋晶的現象(圖1),可以提出條紋晶形成的第一種機制(機制A),即型殼表面粘連機制。例如型殼內壁A處出現孔洞缺陷(圖7a),澆注時金屬液會流入孔洞,凝固時表面枝晶向上生長并橫向長入孔洞(圖7a和b),成為阻礙枝晶自由收縮的粘連點。隨著凝固過程的進行,枝晶不斷向下收縮,粘連點受到的垂直拉應力(FV)越來越大,變形也越來越大,直到枝晶干被拉斷,成為條紋晶的起源(圖7c的點A)。型殼與鑄件之間除了上述的因幾何缺陷造成的機械性粘連,也可以是化學性的粘連,同樣會阻礙枝晶的自由收縮,從而導致枝晶撕裂而成為條紋晶。

圖7 模殼粘連引起條紋晶的示意圖

Fig.7 Schematic of sliver formation mechanism A, showing the dendrite growth into mold hole (a), the dendrite deformation (b) and crack (c) caused by vertical shrinkage force (FV)

Color online

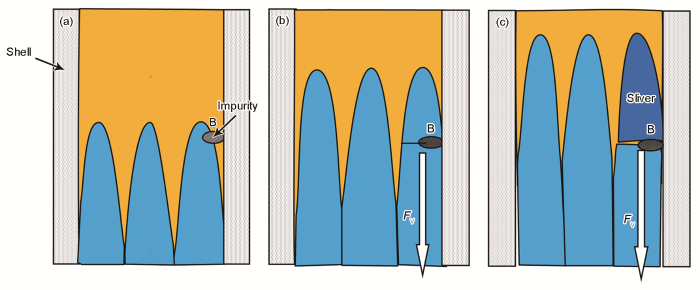

基于圖5等提供的實驗觀察結果,可提出條紋晶產生的第二種機制(機制B),即夾雜切割機制。在澆注和凝固過程中,金屬液中的氧化夾雜容易被吸附在型殼內腔表面,并被生長中的表面枝晶裹進,如圖8a的點B所示。被夾雜切斷的枝晶干的強度大大降低,在收縮力FV的作用下,枝晶干在強度最弱處即夾雜部位斷開(圖8b和c的B點),從而造成條紋晶的產生。2種機制的結果都是枝晶的斷裂,但由于發生在糊狀區,經周圍液體的滲入和焊合都不會出現裂紋。但前端被拉裂的枝晶失去了下部原枝晶母體的支撐和約束,在周圍各種應力的作用下,會發生傾斜和偏轉,形成了晶向偏離的條紋晶。

圖8 夾雜嵌入枝晶引起條紋晶的示意圖

Fig.8 Schematic of sliver formation mechanism B, showing the oxide insertion into dendrite trunk (a), the stress concentration (b) and crack at the oxide (c)

Color online

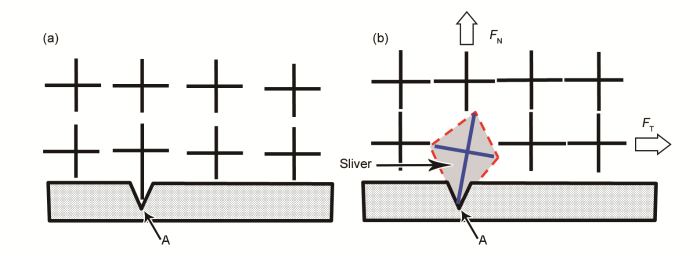

除了圖7和8顯示的縱向收縮機制,實際上鑄件凝固時也會發生橫向上的收縮,特別是在鑄件橫截面面積或周長較大的情況下,這種橫向收縮的積累會很大,并能引起較嚴重的后果。例如橫向收縮也會因為型殼表面粘連(機制A)或夾雜割裂(機制B)的原因造成枝晶的斷裂形成條紋晶。圖9a顯示了型殼粘連(機制A)的原理。例如型殼內壁A處有空洞并進入了金屬液,則凝固時鑄件表面的枝晶會長入孔內,發生鑄件與型殼的嚴重粘連。當鑄件凝固發生橫向收縮時會受到型殼的撕扯,產生法向和切向的收縮力(FN和FT)。 嚴重時表面枝晶會被扯斷或扭斷,與鑄件的單晶基體分離,形成條紋晶(圖9b)。另外,根據機制B,若夾雜嵌入枝晶使其強度大降,也會在橫向應力的作用下發生撕裂或扭裂。總之,鑄件表面與型殼內壁之間的作用復雜,條紋晶的產生是各種方向上的應力綜合作用的結果,只是根據具體情況的不同,各種應力起的作用不同。

圖9 枝晶橫向收縮(包括法向和切向收縮)引起的條紋晶產生機制示意圖

Fig.9 Schematic of sliver formation caused by lateral shrinkage force in normal (FN) and tangential direction (FT)

(a) dendrite growth into mold hole (b) rotation of the broken dendrite

如前所述,條紋晶是在糊狀區產生的,在收縮應力的作用下,糊狀區的柱狀枝晶由于收縮受阻或強度受損而被機械性撕斷。糊狀區越寬大,就越易于產生條紋晶。高代次的單晶高溫合金中加入了更多的合金元素,合金的凝固間隔,即液相線與固相線之差,變得更大,造成更寬的糊狀區,因而條紋晶形成傾向更加嚴重。另外,在使用Bridgman式定向凝固爐進行鑄件的單晶凝固過程中,鑄件中的溫度梯度會逐步減弱,糊狀區會變得越來越寬。由于這個原因,鑄件上部的條紋晶缺陷要明顯多于下部。另外,在葉冠和緣板端面及轉接處則由于鑄件結構的突然變化會造成應力的集中,一般會引起枝晶的變形,形成小角度晶界缺陷,但嚴重時也會引起枝晶主干的撕裂,從而形成條紋晶缺陷。

條紋晶的產生來源于枝晶的撕斷,所以這種缺陷都有一個明顯的起源(撕斷處)。撕斷后的枝晶會發生一定程度的偏轉,由于周圍枝晶的阻擋,一部分會馬上停止生長,形成很短很細的條紋晶;另一部分會繼續生長一段距離,甚至會由單個枝晶擴展為多個,發展成較長較寬的條紋晶,甚至可能貫穿整個鑄件,成為大尺度二維或三維缺陷[5]。

若沒有發生枝晶的撕裂,僅因塑性變形引起的晶向偏差不會太大,也不會出現明顯的起點,只會成為小角度晶界缺陷。

與常見的雜晶和雀斑缺陷相比,條紋晶的組織特征和形成機理具有自己的特點。高溫合金單晶鑄件中雜晶缺陷主要產生在橫截面大幅度擴張的部位,如緣板和葉冠處,起源于相應的幾何性液體過冷引起的新晶粒形核[6,7,8,9,10,11,12]。雜晶的另一來源是型殼內壁的缺陷,如裂紋和芯頭間隙處,澆注時滲入的金屬液會形成雜亂晶向的晶粒,有可能長入鑄件形成雜晶[13]。雜晶的晶體取向是隨機的,與基體組織無關,兩者之間的界面一般為大角度晶界。雜晶雖然一般在鑄件表面產生,但它會向鑄件內部生長,發展為三維的塊狀缺陷。條紋晶雖然也形成于鑄件表面,部分也是因為型殼內壁缺陷引起,但從形態上來看是一維的條狀缺陷。它不是起源于凝固界面之前液體中新晶粒的形核,而是形成于凝固界面之后的糊狀區中原有枝晶的撕裂,與基體間的界面為小角度晶界。

與條紋晶相似,高溫合金定向凝固和單晶鑄件中的雀斑一般也呈現為一維的表面缺陷,也是產生在糊狀區。但不同的是,雀斑在形貌上為斷續的細長鏈狀,組織上由許多取向雜亂的細碎等軸晶粒組成。雀斑的產生是定向凝固過程中糊狀區內的液體對流造成枝晶臂折斷引起的[14~23]。這些枝晶碎臂雖然不是在液體中形核,而是折斷于基體枝晶,但由于在對流中產生了大幅度的位置移動和角度轉動,其晶向已遠遠偏離了原有基體的枝晶母體。這與條紋晶產生的機理不同。這些雀斑晶粒雖然尺度很小,但與基體的界面卻是大角度晶界,并且數量眾多,形成了比條紋晶危害更大的直接導致鑄件報廢的晶粒缺陷。

一般來說,條紋晶與基體枝晶形成了小角度的晶向偏離,本質上屬于小角度晶界缺陷。但傳統意義上的小角度晶界缺陷是指同一晶粒內的相鄰枝晶束之間的輕微晶向偏差。在單晶生長過程中,這種晶向偏差會逐漸積累[24]。特別是在大尺寸的單晶燃機葉片的生產中,底端原為均勻的單晶組織,沒有可辨認的小角度晶界。但經過幾十厘米的生長過程,晶向偏差積累越來越大,小角度晶界變得越來越明顯,使得深腐蝕后鑄件上端的宏觀組織在某種程度上與定向柱晶相似。雖然在凝固條件發生突變的位置,如鑄件截面的突然收縮或擴大處,會影響到晶向偏差的變化[11,25,26],但這種變化基本上是連續的。由于沒有發生枝晶主干的撕裂,僅因塑性變形引起的晶向偏差不會太大,因而不會有明顯的起點。與此相比,條紋晶這種小角度晶界缺陷的出現不是漸變性而是突變性的,呈現出一個明顯的起點,最后也有一個明顯的終點。這是由于某個枝晶干的攔腰斷裂,在基體組織上形成一個由小角度晶界封閉而成的狹長晶粒。這些均與傳統小角度晶界缺陷不同。

本研究表明,枝晶被撕裂的原因是由于鑄件表面與型殼粘連造成枝晶收縮嚴重受阻或是夾雜裹進使枝晶主干的強度嚴重受損。為減少條紋晶缺陷,可以考慮從以下幾個方面來采取措施:

(1) 母合金因素:要求收縮率要低,凝固間隔(液相線與固相線之間的溫度差)要小;純度要高,夾雜要少。

(2) 型殼因素:要求內壁光滑,內腔潔凈,化學穩定性好,不與鑄件粘連,潰散性要好。

(3) 工藝因素:要嚴格控制熔化和澆注,減少外來夾雜;提高溫度梯度,減小糊狀區寬度;改善澆注和補縮系統,減少鑄件結構性應力。

總之,要盡量減少鑄件在單晶凝固過程中的凝固收縮,減少對收縮的阻礙和對糊狀區內枝晶強度的損害,這是消除條紋晶的關鍵所在。

(1) 條紋晶的起源是鑄件表面單個枝晶主干在糊狀區內被撕裂,造成了結構和位相上的突變,因而形成一個明顯的起點。

(2) 導致枝晶撕裂的主要原因有2種,分別為由型殼粘連引起的枝晶收縮嚴重受阻或是由夾雜切割引起的枝晶強度嚴重受損。

(3) 撕裂后的枝晶因根部失去連接會發生一定程度的偏轉,但由于周圍枝晶的支撐,這種晶向偏差一般不會太大。

(4) 由于糊狀區內低熔點殘余液體的焊合,枝晶撕裂處不會有裂縫存在。

(5) 由于熔液中的夾雜一般被吸附在型殼內壁,而型殼與鑄件的粘連也發生在兩者接觸面上,所以條紋晶一般起源于鑄件表面,形成一種表面晶粒缺陷。

1 實驗方法

Alloy

Cr

Co

W

Mo

Al

Ti

Ta

Hf

Re

Ni

DD5

7.02

7.52

5.03

1.52

6.23

-

6.51

0.15

3.01

Bal.

CMSX-4

6.49

9.71

6.41

0.63

5.60

1.01

6.52

0.10

2.97

Bal.

2 實驗結果

2.1 條紋晶缺陷的一般特征

2.2 條紋晶起源點的觀察分析

圖1

圖2

圖3

圖4

圖5

圖6

3 分析討論

圖7

圖8

圖9

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號