分享:熱等靜壓對鑄態及固溶態第二代鎳基單晶高溫合金顯微缺陷及持久性能的影響

以初始組織分別為鑄態組織和固溶態組織的第二代鎳基單晶高溫合金為研究對象,通過進行1300 ℃、30 MPa、2 h+1300 ℃、100 MPa、3 h兩階段的熱等靜壓處理,對比熱等靜壓前后顯微缺陷及微觀組織的變化,并在980 ℃、250 MPa條件下進行高溫持久性能實驗,明確了熱等靜壓處理對不同初始組織狀態下鎳基單晶合金組織狀態及持久性能改善的影響機制。結果表明:固溶處理顯著促進Re、W、Al、Ta等合金元素的擴散,降低鑄態組織共晶面積分數但顯著提高顯微孔洞平均面積分數及平均尺寸。熱等靜壓處理可以顯著降低顯微孔洞平均面積分數及平均尺寸且對固溶態組織的作用更為顯著,但熱等靜壓對共晶組織的消除作用不如固溶處理明顯。固溶態組織經熱等靜壓處理后,顯微孔洞面積分數降低至0.005%;共晶組織基本消除;Re、W、Al、Ta等元素枝晶偏析程度顯著緩解;其980 ℃、250 MPa高溫持久壽命相比未經熱等靜壓處理的標準熱處理態合金提高了40%左右。對固溶態組織進行熱等靜壓處理的工序安排有利于提高顯微孔洞閉合作用,促進成分均勻化并顯著提高合金高溫持久壽命。

關鍵詞:

第二代鎳基單晶高溫合金作為航空發動機的重要材料,受鑄造工藝條件及合金成分的影響,在制備過程中常伴隨顯微缺陷及薄弱組織的形成,如顯微孔洞、枝晶間共晶組織[1~5]等。由于服役環境苛刻,在高溫高壓條件下材料內部顯微孔洞、枝晶間共晶組織等容易促成裂紋萌生及擴展[6~8],導致葉片失效,最終影響服役安全。因此,控制材料內部顯微孔洞、減少枝晶間共晶組織,提高成分均勻化程度已經成為第二代鎳基單晶高溫合金應用的重要環節。

熱等靜壓(HIP)技術集高溫和等靜壓于一身,通過壓力、溫度的結合,能顯著提高高溫合金致密性[9,10],已廣泛用于粉末高溫合金渦輪盤和壓氣盤的成型,可以避免鑄錠的宏觀偏析、提高工藝性能和力學性能,在多種高推重比航空發動機上均有應用[10~15]。目前,針對鑄造高溫合金熱等靜壓工藝的研究主要集中在熱等靜壓參數對顯微缺陷及力學性能的影響。相關研究主要針對鑄態組織進行熱等靜壓+標準熱處理的處理制度,在熱等靜壓溫度高于γ'相溶解溫度的條件下,通過改變溫度及壓力參數,來減少材料內部的顯微缺陷[10,16]。由于熱等靜壓溫度通常高于γ'相溶解溫度,其相當于部分固溶處理,能一定程度緩解合金枝晶偏析,減少枝晶間共晶組織[17]。通過消除高溫合金材料內部顯微孔洞,減少不均勻組織,從而能夠達到提高材料高溫力學性能的作用。駱宇時等[18]對鑄態第二代鎳基單晶高溫合金進行了熱等靜壓(100 MPa、4 h)+標準熱處理(固溶處理+時效處理)的處理制度,使合金內部顯微孔洞面積分數由0.31%降低至0.04%,減少了疲勞裂紋從顯微孔洞萌生的概率并降低了疲勞裂紋擴展速率,使得合金高周疲勞強度由331 MPa提高至431 MPa,但是對高溫持久性能并未產生明顯影響。Reed等[19]認為熱等靜壓對高溫低應力蠕變條件下合金蠕變性能的影響并不明顯的原因在于,高溫蠕變過程中TCP相的形成以及顯微孔洞在蠕變后期的再次張開是影響蠕變壽命的主要因素,并且基本抵消了熱等靜壓對顯微孔洞的閉合作用,從而不能明顯改善高溫持久/蠕變性能。然而Chang等[20]對固溶態鎳基單晶高溫合金CMSX-4進行熱等靜壓處理后發現,熱等靜壓處理可顯著提高合金的蠕變壽命,相對標準熱處理態下提高了約85%。2種工序安排下熱等靜壓對鎳基單晶高溫合金蠕變/持久性能的影響存在明顯不同,但目前鮮有相關的對比研究。

本工作以鑄態及固溶態2種熱處理狀態的第二代鎳基單晶高溫合金為研究對象,通過對熱等靜壓處理前后合金的顯微缺陷、微觀組織進行定量表征,繼而開展980 ℃、250 MPa高溫持久實驗,對比分析了熱等靜壓對不同熱處理狀態合金顯微缺陷及高溫持久性能的影響,明確熱等靜壓對不同初始組織狀態下鎳基單晶合金微觀組織狀態的影響機制,以進一步優化鎳基單晶高溫合金的熱處理工藝,提高其綜合性能。

實驗所用第二代鎳基單晶高溫合金實測合金成分(質量分數,%)為:Co 9.6,Ta 7.2,W 7.1,Al 5.9,Cr 4.8,Mo 1.8,Re 1.7,Nb 0.8,Ni余量。試棒長150 mm,直徑15 mm,如圖1所示。由于試棒A端靠近澆鑄口,其顯微孔洞分布較為集中,沿A端向下2 cm縱截面剖開,作為顯微孔洞表征區域。為了對顯微孔洞進行精確定量,用于顯微孔洞觀察樣品均為未侵蝕狀態,以準確反映熱等靜壓對顯微孔洞的作用。試棒B端遠離澆鑄口,其微觀組織與試棒整體組織基本一致,沿橫截面取2 mm厚薄片用于微觀組織觀察,依照標準的金相樣品制作流程(磨樣、拋光和侵蝕)對B端薄片制備光學顯微鏡(OM)及掃描電子顯微鏡(SEM)樣品,侵蝕劑為1%HF+33%HNO3+33%CH3COOH+33%H2O (體積分數)。試棒其余部位用于制備持久性能測試樣品,持久測試參數設置為980 ℃、250 MPa,每個狀態合金制備2根持久試樣進行相互驗證。

圖1 實驗用鎳基單晶高溫合金試棒顯微孔洞及微觀組織觀察部位示意圖

Fig.1 Schematic of the positions for micropore and microstructure observations in the used nickel-based single crystal (SX) superalloy

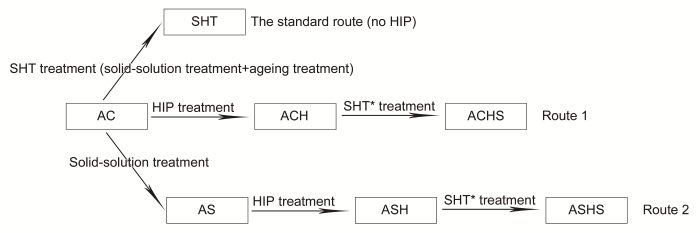

實驗采用MINI HIP QIH-9熱等靜壓機,熱等靜壓參數方案及熱處理制度見表1,熱等靜壓在熱處理過程中的工序安排見圖2。鑄態試棒的固溶處理最高溫度為1315 ℃,到達固溶處理最高溫度前進行分級保溫固溶處理以避免初熔。實驗用合金γ'相的溶解溫度為1290 ℃,初熔溫度為1320 ℃。熱等靜壓溫度高于γ'相溶解溫度能顯著加快顯微孔洞閉合速度,但是需要避免熱等靜壓過程中鑄態組織發生初熔以保證實驗結果的可比性。因此,在前人的研究基礎上[9],將熱等靜壓溫度設置為1300 ℃。同時,綜合考慮工業應用時熱等靜壓機均壓性并保證熱等靜壓過程中合金γ'相充分溶解,熱等靜壓參數設置為1300 ℃、30 MPa、2 h+1300 ℃、100 MPa、3 h。對鑄態試棒和固溶態試棒進行同一爐次的熱等靜壓處理,處理完畢后爐冷至室溫。為了比較工藝路線對高溫持久性能的影響,對未經熱等靜壓處理的固溶態試棒直接進行時效處理以獲得標準熱處理態樣品;對經過熱等靜壓處理的鑄態及固溶態試棒進行1315 ℃、3 h、空冷的短時固溶處理與1120 ℃、4 h、空冷+870 ℃、32 h、空冷的時效處理以獲得不同熱等靜壓工序的對比樣品。

表1 實驗所涉及熱處理制度

Table 1

圖2 實驗所涉及的熱處理工序示意圖

Fig.2 Schematic of the heat treatment routes used in this work

采用Axio Imager A2m OM在100倍視場下對每個狀態合金進行顯微孔洞觀察及隨機拍照,每個狀態獲取30~50張OM照片,使用Image-Pro軟件對顯微孔洞尺寸及面積分數進行定量統計[21]。在50倍視場下對每個狀態合金進行枝晶間共晶組織觀察并獲取3~5張照片,使用Photoshop軟件對所獲取照片進行黑白化(二值化)處理,并用Image-Pro軟件測定共晶組織區域所占面積分數。為了獲得不同狀態下合金元素枝晶偏析系數,使用JXA-8230電子探針(EPMA)對每個狀態合金分別選取5個枝晶干與枝晶間典型區域并對元素成分進行測定,對不同狀態下合金元素枝晶偏析系數進行表征。其中,合金元素i枝晶偏析系數(ki)簡單定義為[21]:

式中,

鑄態組織和固溶態組織的合金經熱等靜壓處理前后的顯微孔洞分布及其形貌特征如圖3所示,顯微孔洞平均面積分數及平均尺寸定量統計結果見圖4。鑄態組織中顯微孔洞數量較少(圖3a1),主要分布在枝晶間共晶組織附近,形貌上呈不規則狀,呈現出典型的不均勻凝固特征[21] (圖3a2)。經過固溶處理后,合金中顯微孔洞有所增加且尺寸不一(圖3b1),經統計:顯微孔洞平均面積分數由鑄態時的0.028%增加至固溶態的0.039% (圖4a);顯微孔洞平均尺寸由鑄態時的5.48 μm增加至固溶態時的7.64 μm,相比鑄態組織時增加了39% (圖4b)。固溶態組織枝晶間形成大量如圖3b2所示的規則圓形孔洞,顯微孔洞附近的共晶組織已基本消失。鑄態組織經過熱等靜壓處理后,合金的顯微孔洞數量顯著減少(圖3c1),顯微孔洞平均面積分數由0.028%下降至0.010% (圖4a),平均尺寸由5.48 μm下降至4.20 μm (圖4b),孔洞周圍仍存在大量枝晶間殘余共晶組織(圖3c2)。固溶態組織經過熱等靜壓處理后,合金的顯微孔洞分布范圍及數量也明顯減少(圖3d1),顯微孔洞平均面積分數由0.039%下降至0.005% (圖4a),顯微孔洞平均尺寸僅為2.90 μm (圖4b)。此外,從圖3d2中可以看出,固溶態組織經過熱等靜壓處理后其枝晶間顯微孔洞周圍共晶組織基本消除。結果表明:熱等靜壓能有效降低鑄態組織及固溶態組織顯微孔洞平均面積分數,且對固溶態組織的作用更為顯著。

圖3 鑄態及固溶態鎳基單晶高溫合金經熱等靜壓處理前后顯微孔洞的宏觀分布及微觀形貌

(a1, a2) AC;(b1, b2) AS;(c1, c2) ACH;(d1, d2) ASH

Fig.3 Distributions (a1~d1) and morphological characteristics (a2~d2) of micropores in the used nickel-based SX superalloy before and after HIP treatment with the condition of 1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h, showing the effects of solid-solution treatment and HIP treatment on the micropores under different states

圖4 鑄態及固溶態鎳基單晶高溫合金經熱等靜壓處理前后顯微孔洞的平均面積分數及平均直徑

Fig.4 Average area fractions (a) and average diameters (b) of micropores in the used nickel-based SX superalloy before and after HIP treatment

圖5為鑄態組織及固溶態組織的合金進行熱等靜壓處理前后顯微孔洞直徑分布圖。鑄態組織中83.5%的顯微孔洞尺寸分布在10 μm以內(圖5a),其中,尺寸在0~4 μm的孔洞數量占總孔洞數量的59.0%。經過固溶處理后尺寸在0~4 μm的孔洞數量所占比例明顯下降,而尺寸在4 μm以上孔洞數量所占比例明顯增加(圖5a),上述結果表明固溶處理顯著增加了合金內部的顯微孔洞尺寸。圖5b表明,鑄態組織經過熱等靜壓處理后,尺寸在10 μm以內的孔洞占比為93.8%,相比熱等靜壓前上升了10.3%;固溶態組織經過熱等靜壓處理后,尺寸在10 μm以內的孔洞數量占97.7%,相比熱等靜壓前上升了22.2%。除此之外,鑄態組織中0~4 μm孔洞數量占比由熱等靜壓前的59.0%上升至熱等靜壓后的72.8%;固溶態組織中0~4 μm孔洞數量占比由熱等靜壓前的34.5%上升至熱等靜壓后的89.5%。經過熱等靜壓處理后,鑄態組織及固溶態組織的合金內部顯微孔洞尺寸均明顯減小且主要以4 μm以內的小尺寸孔洞為主。雖然固溶態組織中大尺寸孔洞數量占比明顯多于鑄態組織中的,但是經過熱等靜壓處理后其顯微孔洞尺寸下降程度最大:小尺寸孔洞數量占比顯著高于鑄態組織中的,而鑄態組織經過熱等靜壓處理后仍存在部分尺寸大于20 μm的大型孔洞。

圖5 鑄態及固溶態鎳基單晶高溫合金經熱等靜壓處理前后顯微孔洞直徑分布圖

Fig.5 The relative frequency distributions of micropore diameters in the used nickel-based SX superalloy before (a) and after (b) HIP treatment

鑄態組織及固溶態組織的合金進行熱等靜壓處理前后枝晶間共晶組織的典型分布如圖6所示,其中亮白色相為枝晶間共晶組織。鑄態組織中枝晶間共晶組織分布較廣、數量較多,對不同區域獲得的OM照片進行二值化并統計共晶組織所占面積分數,從而可得其平均面積分數為4.41% (圖6a);經過熱等靜壓處理后共晶組織有所減少,平均面積分數降低至2.27%,枝晶干與枝晶間襯度有所降低(圖6b),表明熱等靜壓能消除鑄態組織中的部分枝晶間共晶組織并促進枝晶成分均勻化。另外,圖6c表明鑄態組織經過固溶處理后絕大部分共晶組織消失,共晶組織面積分數僅為0.01%,再經過熱等靜壓處理,基本不存在枝晶間共晶組織,枝晶均勻化程度較高(圖6d)。以上結果表明:熱等靜壓具有消除枝晶間共晶組織、促進枝晶成分均勻化的作用,但其對共晶組織的消除作用不如分階段固溶處理顯著。

圖6 鑄態及固溶態鎳基單晶高溫合金經熱等靜壓處理前后的枝晶間共晶組織

(a) AC;(b) ACH;(c) AS;(d) ASH

Fig.6 The interdendritic eutectic microstructures in the used nickel-based SX superalloy before and after HIP treatment, showing that the eutectic microstructures were reduced obviously by solid-solution rather than by HIP treatments. Furthermore, the eutectic microstructure was completely eliminated in ASH specimen

鑄態組織及固溶態組織的合金進行熱等靜壓處理前后主要元素的枝晶偏析系數如圖7和表2所示。其中,合金元素Re、W等強烈偏析于枝晶干區域,Al、Nb、Ta等強烈偏析于枝晶間區域,偏析劇烈程度由高到低依次為:AC>ACH>AS>ASH。由表2可知:經過熱等靜壓處理,鑄態組織中枝晶干富集元素偏析系數有所降低,Re元素偏析系數由2.23下降至1.75,W元素偏析系數由1.66下降至1.41;枝晶間富集元素偏析系數有所升高,Al元素偏析系數由0.86升高至0.94,Nb元素偏析系數由0.43升高至0.85,Ta元素偏析系數由0.64升高至0.81,均呈現均勻化程度提高的趨勢。結果表明:熱等靜壓能促進枝晶元素擴散,提高合金成分均勻化作用。

圖7 鑄態及固溶態鎳基單晶高溫合金經過熱等靜壓處理前后的枝晶偏析系數(ki)

Color online

Fig.7 Dendrite segregation coefficients (ki) of alloy elements in the used nickel-based SX superalloy before and after HIP treatment, showing that ki were reduced obviously by solid-solution and HIP treatments, especially for alloy elements Re, W, Al, Nb and Ta

表2 鑄態及固溶態鎳基單晶高溫合金經過熱等靜壓處理前后的枝晶偏析系數

Table 2

由表2可知,鑄態組織經過固溶處理后,富集于枝晶干的Re、W等元素偏析系數明顯降低,其中Re元素偏析系數下降至1.66,W元素偏析系數下降至1.28,均低于鑄態組織直接進行熱等靜壓處理后的情況;富集于枝晶間的Al、Nb、Ta等元素偏析系數明顯升高,其中Al元素偏析系數升高至0.94,Nb元素偏析系數升高至0.97,Ta元素偏析系數升高至0.86,均高于鑄態組織直接進行熱等靜壓處理后的情況。上述現象表明:相比熱等靜壓處理,固溶處理對鑄態組織成分均勻化的作用更為顯著。再對固溶態組織進行熱等靜壓處理可以發現,偏析于枝晶干的Re、W元素偏析系數進一步降低,而偏析于枝晶間的Al、Nb、Ta元素偏析系數進一步升高。因此,針對固溶態組織進行熱等靜壓處理能進一步降低枝晶元素偏析系數,顯著提升合金成分均勻化作用。

圖8為標準熱處理態合金及鑄態組織與固溶態組織的合金經過熱等靜壓及后續熱處理的枝晶干核心區典型γ/γ'相形貌。鑄態組織與固溶態組織的合金經過熱等靜壓及后續熱處理(圖8b和c),其枝晶干核心區γ'相均呈現規則立方狀,與圖8a所示的標準熱處理態組織相比并無明顯區別。由表3可知,3種狀態合金枝晶干核心區γ'相體積分數與尺寸并不存在明顯變化,γ'相體積分數均保持在66.0%~68.7%之間,γ'相尺寸均保持在401~410 nm范圍。

圖8 不同狀態下鎳基單晶高溫合金枝晶干核心區的典型γ/γ'兩相微觀組織

(a) SHT;(b) ACHS;(c) ASHS

Fig.8 Typical microstructures of γ/γ' phases in the dendrite cores in the used nickel-based SX superalloy under different states

表3 不同狀態下鎳基單晶高溫合金枝晶干核心區γ'相體積分數及尺寸

Table 3

對3種狀態合金進行980 ℃、250 MPa高溫持久性能實驗,每種狀態合金制備2根試樣進行相互驗證,持久壽命如圖9所示。其中,標準熱處理態合金持久壽命最低,僅為196.2與197.9 h;鑄態組織的合金經過熱等靜壓及后續熱處理后,持久壽命為234.8與216.8 h,平均壽命相比標準熱處理態合金提高了14.6%;固溶態組織的合金經過熱等靜壓及后續熱處理后持久壽命為277.3與285.4 h,在3種狀態合金中最高,平均壽命相比標準熱處理態合金提高了42.7%。以上結果表明:相比鑄態組織的合金直接進行熱等靜壓處理,選用固溶態組織的合金進行熱等靜壓處理能顯著提高合金980 ℃、250 MPa高溫持久壽命。

圖9 不同狀態下鎳基單晶高溫合金在980 ℃、250 MPa條件下的持久壽命

Fig.9 The high temperature stress rupture lives of the used nickel-based SX superalloy under different states at 980 ℃ and 250 MPa, showing that the stress rupture lives could be obviously increased by HIP treatment

鑄態合金顯微組織缺陷主要受合金成分及凝固過程控制[22]。由于鎳基單晶高溫合金中添加了Re、W等高熔點元素,增加了凝固過程中液相區黏度及凝固收縮系數,使得凝固后期富Al、Ta等元素的液相區被先凝固的枝晶干隔離無法得到溶質原子的有效補充,容易在枝晶間區域形成不均勻的共晶組織;此外,由于受到凝固收縮以及液相中存在無法排出的氣體影響,在共晶組織周圍常伴生存在大量鑄造疏松,如圖3a2所示。鎳基單晶高溫合金在高溫固溶處理的作用下,元素互擴散系數增加,枝晶干/枝晶間合金元素在濃度梯度驅動下進行下坡擴散,在階梯式固溶處理制度下枝晶間富Al、Ta等元素的不均勻共晶組織溶解(圖6c);此外,由于受到枝晶元素擴散系數不同導致的Kirkendall-Frenkel效應[22,23]影響,枝晶間區域出現空位,逐步形成了圖3b2所示的規則固溶孔洞。受到上述因素影響,鑄態組織經過固溶處理后共晶面積分數顯著降低,顯微孔洞面積分數及平均尺寸明顯增加。另外,有研究[24]認為固溶處理也會增加合金內部鑄造疏松尺寸并使其形狀由不規則狀變為球狀,圖5a顯示固溶處理后尺寸大于4 μm顯微孔洞所占比例升高的現象可能與此相關。

熱等靜壓對顯微孔洞閉合的作用機制主要為蠕變機制與擴散機制[10,11,25]:在高溫等靜壓條件下,孔洞附近基體中八面體滑移系<011>{111}上位錯開動使孔洞周圍材料發生塑性變形,導致孔洞閉合;在高溫高應力作用下,孔洞周圍原子受應力梯度作用發生定向擴散使孔洞閉合。在熱等靜壓擴散機制與蠕變機制的雙重作用下,顯微孔洞面積分數及平均尺寸均明顯下降。由于熱等靜壓溫度介于γ'相溶解溫度與固溶處理最高溫度之間,能有效促進合金元素擴散,消除部分枝晶間共晶組織(圖6)并顯著提高枝晶成分的均勻化程度(圖7)。但是熱等靜壓對于鑄態組織及固溶態組織中的顯微孔洞與共晶組織的作用程度存在差異。圖10為鑄態組織及固溶態組織中的枝晶間顯微孔洞與共晶組織在熱等靜壓過程中的變化示意圖。合金元素在高溫作用下擴散加劇,使得固溶處理與熱等靜壓均能有效減少鑄態組織中的枝晶間共晶組織,但是為了避免過高的熱等靜壓溫度導致鑄態組織中的枝晶間共晶組織初熔,熱等靜壓溫度低于階梯式固溶處理最高溫度,對枝晶間共晶組織的消除作用沒有階梯式固溶處理顯著。圖7也表明熱等靜壓能有效降低合金元素枝晶偏析系數,但其對鑄態組織的成分均勻化作用不如階梯式固溶處理作用明顯。此外,鑄態組織枝晶間存在大量富Al、Ta等元素的共晶組織,其在熱等靜壓過程中會部分溶解,元素互擴散過程受到Kirkendall-Frenkel效應的影響也會產生部分顯微孔洞繼而影響熱等靜壓作用[25]。合金經過固溶處理后,固溶組織中的顯微孔洞雖然明顯增多,但由于枝晶間共晶組織已經完全溶解,枝晶成分較為均勻,在后續的熱等靜壓過程中由Kirkendall-Frenkel效應形成的固溶孔洞較少,因此顯微孔洞消除作用明顯優于對鑄態組織直接進行熱等靜壓處理后的合金。

圖10 不同狀態下鎳基單晶合金枝晶間共晶組織及微孔在熱等靜壓過程中的變化示意圖

Fig.10 Schematic of the changes of interdendritic eutectic structures and micropores of the used nickel-based SX superalloy under different states during HIP treatment (P—pressure from HIP)

持久/蠕變性能是第二代鎳基單晶高溫合金重要的力學性能,相關研究[19]表明顯微孔洞主要影響蠕變第三階段,顯微孔洞的減少能降低合金蠕變過程中的裂紋源,有助于部分提升合金蠕變/持久壽命。鑄態組織的合金經過熱等靜壓處理,顯微孔洞平均面積分數及平均尺寸顯著減小,使得其持久壽命相對標準熱處理態合金提升了14.6%。值得注意的是,固溶態組織的合金經過熱等靜壓及后續熱處理,其持久壽命相對標準熱處理態合金大幅提高了42.7%,相對于鑄態組織直接進行熱等靜壓處理的合金也增加了24.6%。固溶態組織的合金經過熱等靜壓處理后,顯微孔洞平均面積分數及平均尺寸均小于鑄態組織經熱等靜壓處理后的合金,顯微孔洞的顯著減少是持久性能進一步提升的原因之一;此外,枝晶間共晶相也顯著影響合金高溫力學性能[26~28],枝晶間殘余共晶與基體界面在高溫力學性能測試中容易成為裂紋源,最終形成孔洞并導致裂紋產生及材料斷裂[26]。

圖11為980 ℃、250 MPa持久斷裂后樣品內部典型的2種裂紋分布狀態,裂紋主要萌生于枝晶間共晶組織及碳化物附近。高溫持久過程中二者與基體熱膨脹系數存在顯著差異,容易導致應力集中并促使裂紋萌生。本工作中熱等靜壓對合金枝晶間碳化物沒有明顯影響。但是,對固溶態組織的合金進行熱等靜壓處理,能基本消除枝晶間共晶組織,顯著減弱了圖11a所示的裂紋產生方式,而鑄態組織的合金進行熱等靜壓處理后依然存在大量枝晶間共晶組織(圖3c2)。枝晶間共晶組織的基本消除使得固溶態組織的合金經過熱等靜壓處理后高溫持久性能得到進一步提升。

圖11 鎳基單晶高溫合金980 ℃、250 MPa持久斷裂后樣品枝晶間區域2種典型的裂紋分布狀態

(a) the cracks initiate from the interface of eutectic and matrix;(b) the cracks initiate from the interface of carbide and matrix

Fig.11 Microstructures around cracks in the interdendritic area from the longitudinal section of the fractured stress-rupture sample in the used nickel-based SX superalloy

目前,熱等靜壓在鎳基單晶高溫合金熱處理工序中的安排通常是選擇對鑄態組織直接進行熱等靜壓處理,這主要是考慮到熱等靜壓處理溫度一般在γ'相溶解溫度以上,該過程相當于部分固溶處理。但是,選用鑄態組織直接進行熱等靜壓處理需要避免過高的熱等靜壓溫度導致合金初熔的發生,因此對熱等靜壓溫度的提高有所限制。而相關研究[29,30]表明,熱等靜壓溫度的提高能顯著促進合金內部顯微孔洞的閉合并提高孔洞閉合速率,縮短顯微孔洞閉合時間。此外,由于受到熱等靜壓設備及成本的限制,在熱等靜壓處理后仍然需要進行較長時間的固溶處理,該過程可能導致部分顯微孔洞重新張開。而對固溶態組織進行熱等靜壓處理,能夠避免過高的熱等靜壓溫度導致合金初熔,提高顯微孔洞閉合率;能夠縮短或完全避免熱等靜壓后的固溶處理過程,阻止或推遲已閉合孔洞在持久/蠕變過程中的重新出現。在本工作中,合金經過熱等靜壓處理后進行了短時固溶處理,這主要是考慮到研究所用熱等靜壓設備冷速較慢,為獲得合適的γ'相組織,需使之重新溶解后再次空冷析出。目前已有針對熱等靜壓冷速的相關研究[17],若能避免冷速過慢導致的后續固溶處理,預期將進一步提高顯微孔洞閉合效率并減少合金熱處理時間。

(1) 固溶處理對鎳基單晶高溫合金鑄態組織有2方面作用:一方面,固溶處理顯著減少枝晶間共晶組織并降低枝晶偏析系數,促進成分均勻化;另一方面,固溶處理增加了顯微孔洞尺寸及面積分數。

(2) 熱等靜壓能有效減少鎳基單晶高溫合金鑄態組織及固溶態組織的顯微孔洞平均尺寸及平均面積分數,且對固溶態組織的效果更明顯。熱等靜壓能有效減少枝晶間共晶組織,降低枝晶偏析系數,促進成分均勻化。但是由于溫度較高、時間較長,固溶處理對鑄態組織枝晶間共晶組織的消除及枝晶成分均勻化的作用比熱等靜壓更為明顯。

(3) 對固溶態組織的鎳基單晶高溫合金進行熱等靜壓處理能顯著消除顯微孔洞及枝晶間共晶組織,減少高溫持久/蠕變過程中的裂紋源,與未經過熱等靜壓處理的標準熱處理態合金相比,其持久壽命顯著提高。

1 實驗方法

圖1

Specimen

State

Heat treatment process

AC

As-cast state

-

AS

As-solid-solution state

As-cast state+1290 ℃, 1 h+1300 ℃, 2 h+1315 ℃, 4 h, AC*

ACH

As-cast state+HIP

As-cast state+1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h

ASH

As-solid-solution state+HIP

As-solid-solution state+1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h

SHT

SHT

As-solid-solution state+ageing treatment (1120 ℃, 4 h, AC*+870 ℃, 32 h, AC*)

ACHS

As-cast state+HIP+SHT*

As-cast state+HIP+1315 ℃, 3 h, AC*+ageing treatment

ASHS

As-solid-solution state+HIP+SHT*

As-solid-solution state+HIP+1315 ℃, 3 h, AC*+ageing treatment

圖2

2 實驗結果

圖3

圖4

圖5

圖6

圖7

Specimen

Re

W

Al

Nb

Mo

Cr

Co

Ta

Ni

AC

2.23

1.66

0.86

0.43

0.94

1.08

1.14

0.64

0.97

AS

1.66

1.28

0.94

0.97

0.98

1.02

1.03

0.86

0.96

ACH

1.75

1.41

0.94

0.85

1.00

1.05

1.05

0.81

0.97

ASH

1.37

1.17

0.97

0.94

0.91

0.99

1.00

0.95

0.99

圖8

Specimen

Volume fraction of γ' / %

Size of γ' / nm

SHT

68.7±2.5

410±110

ACHS

66.1±2.3

401±91

ASHS

66.0±2.1

407±123

圖9

3 分析討論

3.1 固溶處理階段顯微缺陷變化機制

3.2 熱等靜壓階段顯微缺陷演變過程分析

圖10

3.3 持久性能的影響因素

圖11

3.4 熱等靜壓處理時機分析

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號