分享:CMT增材制造TC4-DT合金組織均勻性與力學性能一致性研究

研究了采用多道搭接形式冷金屬過渡(CMT)增材制造的TC4-DT合金試塊不同區域的宏觀、微觀組織和晶體取向差異,及其對力學性能的影響。低倍組織觀察表明,堆積試塊底部由尺寸較小的柱狀晶和等軸晶組成,隨著沉積高度的增加,轉變為粗大的等軸晶,層界線呈弧形并在搭接區交疊。堆積區高倍組織主要由編織狀α板條組成,搭接線兩側為細編織狀組織、粗大的α片層組織和粗編織狀組織組成的混合組織。普通堆積區存在由{001}β //Z絲織構轉變形成的α轉變織構。搭接區由于熱傳導的復雜性,還存在由{001}β與Z方向呈22.5°~67.5°的絲織構轉變而成的α轉變織構。EBSD分析顯示,搭接線處存在<0001>α //X方向的強織構,使得搭接線處柱面滑移和基面滑移Schmid因子均比較小,阻礙位錯滑移,結合Hall-Petch關系分析表明,原始β晶界和搭接線是影響力學性能一致性的主要因素,在2種因素的共同作用下,各區域的平均有效位錯滑移程呈現以下關系:搭接區<普通堆積區底部<普通堆積區頂部,導致不同區域屈服強度具有以下關系:搭接區>普通堆積區底部>普通堆積區頂部。

關鍵詞:

鈦合金是航空航天領域的重要結構材料之一[1,2],TC4-DT鈦合金是在TC4鈦合金基礎上改進的中強高損傷容限型鈦合金,是制備大型框梁結構的關鍵材料[3~7]。然而,采用傳統的“鍛造+機加”方法成形此類零件存在熱加工難度高、加工周期長、材料利用率低、成本高等問題。2006年科研人員開始將增材制造技術用于鈦合金零件制造[8~10]。

電弧熔絲增材制造(WAAM)技術采用電弧作為熱源,以絲材作為原材料,相比激光和電子束熱源具有熱流密度低、加熱半徑大、成本較低的特點,且成形效率高,成形速率一般為2~10 kg/h[11~14]。現有的WAAM技術所用到的方法主要集中于熔化極氣體保護焊(GMAW)和氣體鎢極氬弧焊(GTAW)。為了提高WAAM結構件的性能,需要對其組織和力學性能的關系有充分的了解。目前,已有許多研究者使用WAAM技術研究了TC4鈦合金的組織與力學性能的關系[15~17]。研究表明,電弧熔絲增材制造堆積態的低倍組織均由外延生長的柱狀原始β晶粒組成,與鍛態TC4鈦合金形成的等軸狀原始β晶粒具有明顯的差異,同時由于電弧熔絲增材制造試塊中溫度梯度的差異,沿著堆積增高方向形成具有一定周期性的α相高倍組織,導致不同區域的高倍組織具有明顯的差異。這些組織上的差異導致電弧熔絲增材制造TC4結構件力學性能具有一些明顯的特征,如不同區域力學性能的差異,原始β晶粒的結構和原始β晶粒內α相組織與織構差異是影響力學性能一致性的主要原因[18,19]。

在關于WAAM的研究中,堆積成形的構件容易出現坍塌[20]、扭曲[21]等宏觀缺陷,一般可采用成形前基板熱處理、正確的路徑規劃、原位層間冷軋、調節工藝參數的方法減少成形構件的宏觀缺陷[11]。已有關于路徑優化的工作[12]中,方波掃描路徑相對較為簡單,但目前的工作集中于對方波掃描路徑進行理論分析[22,23],對其成形構件的組織、力學性能分析較少。Hu等[24]對GMAW技術中的多道次搭接成形方式進行了研究,主要對道次間的搭接量進行了理論和實驗分析,但由于搭接區具有特殊的溫度梯度,搭接區和普通堆積區的組織和織構會具有更明顯的差異,從而造成成形結構件不同區域的力學性能具有更明顯的差異。目前對于搭接區組織和力學性能一致性的研究尚鮮見報道,搭接方式成形工藝尚未成熟,因此該工藝尚未能大規模應用。

冷金屬過渡(cold metal transfer,CMT)是GMAW技術的一種,采用同軸送絲方式[25],相比其它GMAW和GTAW等技術,CMT電弧熔絲增材制造技術具有絲材可達性好、能耗低的優點。本工作采用配備了CMT電源的電弧熔絲增材制造設備,以TC4-DT合金絲材作為原材料,在優化工藝參數的基礎上,著重對堆積路徑進行優化,采用相對較為簡單的方波掃描路徑。在前期對所采用的增材制造設備進行調試的過程中發現,為確保成形件的質量,該工藝堆積的最長距離不宜超過30~50 mm,本實驗選取30 mm作為最長堆積距離。采用多個道次搭接的方式堆積了4道9層的實驗試塊,對搭接區的組織和力學性能進行了研究,同時對包含搭接線的拉伸試樣的變形行為進行了研究。根據搭接區和普通堆積區組織、取向分布和相應的Schmid因子的差異,討論了不同區域組織的均勻性和力學性能的差異程度,探究力學性能一致性的影響因素,為后續搭接方式成形工藝的優化奠定基礎。

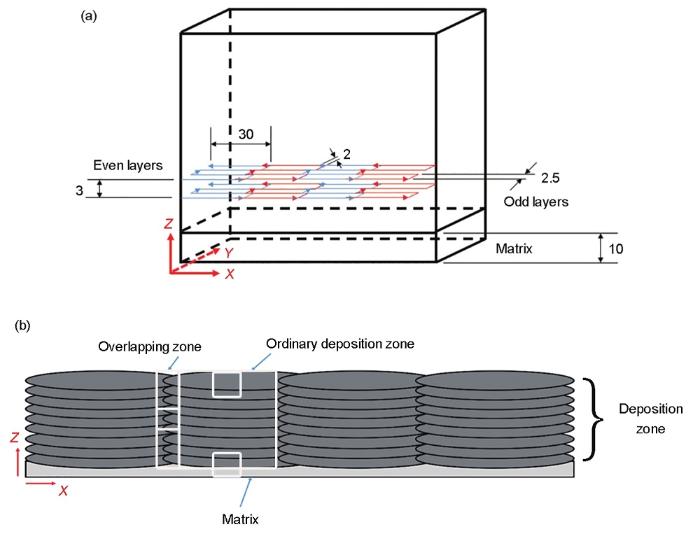

本實驗所用電弧熔絲增材制造設備為青島卓思三維智造技術有限公司研發的JointX X5型金屬3D打印機,配備CMT電源,最大成形尺寸為500 mm×500 mm×500 mm。本實驗設定送絲速率約為4000 mm/min,焊槍行進速率約為900 mm/min,基材為TC4鈦合金軋制板材,在Ar氣保護條件下進行堆積。堆積路徑如圖1a所示,堆積試塊為如圖1b所示4道9層的直壁墻,為便于描述,將試樣堆積增高方向定義為Z向,每層堆積過程中采用方波掃描路徑,長路徑方向定義為X向,與之垂直的方向定義為Y向,試塊每道寬度約為30 mm,層高約為3 mm,每一道次內的區域定義為普通堆積區,2個道次之間重疊的區域定義為搭接區。

圖1 堆積路徑示意圖和試塊示意圖

Color online

Fig.1 Schematics of the deposition path (unit: mm) (a) and the deposition sample (b)

本實驗所用TC4-DT鈦合金絲材直徑為1.2 mm,采用三次真空自耗熔煉獲得合金鑄錠,經鍛造開坯、軋制、多道次拉拔、扒皮、校直、清洗后形成成品絲材。其化學成分(質量分數,%)為:Al 6.15,V 4.25,Fe<0.05,O 0.13,N 0.005,H 0.003,Ti余量。

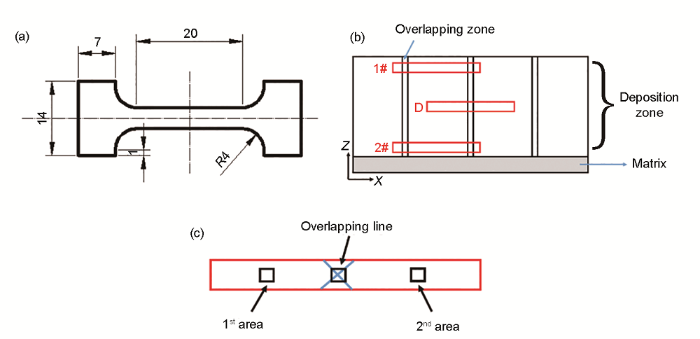

試塊經X射線探傷,顯示少量缺陷位于堆積體底部與基板交界處,實驗中避免在此區域取樣以排除缺陷的影響。選取如圖1b所示紅框內的典型區域進行低倍組織、高倍組織和宏觀織構特征分析。低倍組織切片經表面機加工后粗磨、精磨,采用HF∶HNO3∶H2O=1∶2∶20 (體積比)的腐蝕劑進行深度腐蝕,采用Stemi2000-C體視顯微鏡進行觀察;高倍組織切片經過機械預磨、拋光后,采用HF∶HNO3∶H2O=1∶2∶100 (體積比)的腐蝕劑進行腐蝕,采用Axiovert 200MAT光學顯微鏡(OM)進行觀察,采用D8 Discover X射線衍射儀(XRD)測定不同區域的α相宏觀織構。搭接區室溫拉伸性能采用如圖2a所示的小板狀拉伸試樣,試樣厚度為2.5 mm,搭接區位于標距段中心,采用INSTRON 5582材料試驗機進行室溫拉伸實驗。室溫拉伸取樣位置如圖2b所示,1#試樣標距段位于普通堆積區頂部,2#試樣標距段位于普通堆積區底部,D試樣標距段包含搭接區,每個位置取2個平行試樣進行室溫拉伸實驗獲取室溫力學性能數據。斷口及斷口側面觀察采用Stemi2000-C體視顯微鏡和S-3400N掃描電鏡(SEM)進行觀察。

圖2 室溫拉伸實驗板狀拉伸試樣、取樣位置及拉伸變形行為研究觀察選區

Fig.2 The schematic of tensile sample (unit: mm) (a), sampling position (b) and the observation areas of D sample after 1% plastic deformation (c) (D: overlapping zone; 1#: top of the ordinary deposition zone; 2#: bottom of the ordinary deposition zone)

拉伸變形行為的研究選取如圖2b所示的搭接區試樣D,采用INSTRON 5582材料試驗機拉伸至1%塑性變形后停止拉伸,分別選取如圖2c所示搭接線和隨機選取普通堆積區層帶內的2個區域,采用LEXT OLS4000激光共聚焦顯微鏡對其進行觀察,確定不同區域的變形程度;采用電子背散射衍射(EBSD)獲取不同選區內的微觀晶體取向信息,測試設備為帶有EBSD探頭的S-3400N SEM。最后采用HKL Channel 5 數據處理軟件處理EBSD數據,結合SEM照片對滑移系進行標定。

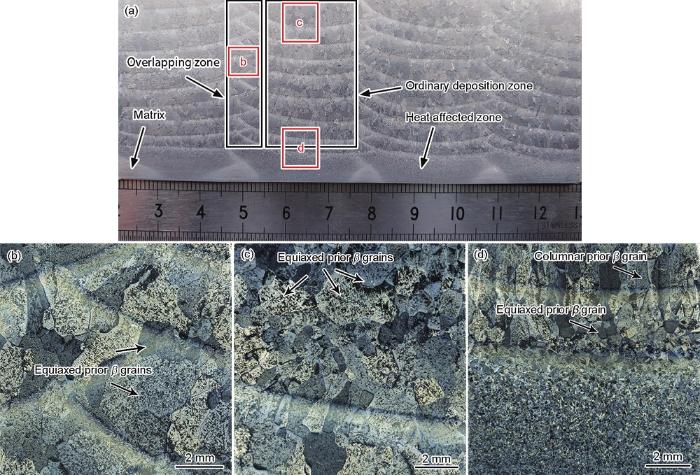

通過CMT工藝打印得到的TC4-DT合金的4道9層試塊的低倍組織如圖3a所示。自下而上可分為基材原始組織區(matrix)、熱影響區(heated affected zone,HAZ)和堆積區(deposition zone),堆積區可分為普通堆積區(ordinary deposition zone)和搭接區(overlapping zone)。熱影響區呈弧形,每一道次中心最大深度縱向貫穿了整個基板,約為10 mm;堆積區中,可以清晰地看到層界線及搭接線,普通堆積區中,每層的形狀呈弧形,每層的層高約為2~3 mm,每一道次的寬度約為30 mm,層界線兩兩相交形成的搭接區寬度約為3 mm。截取圖3a方框b~d所示的方形試樣進行局部組織分析,如圖3b~d所示。對比可以看出,搭接區與普通堆積區上部均形成了粗大的等軸狀原始β晶粒,而在普通堆積區底部,堆積體與基板交界處形成了細小的等軸狀原始β晶粒,普通堆積區第一層形成了寬度較小的柱狀原始β晶粒,采用割線法測得普通堆積區底部第一層原始β晶粒的平均寬度約為427 μm,而普通堆積區頂部原始β晶粒的平均寬度約為798 μm。

圖3 冷金屬過渡(CMT)成形TC4-DT合金試塊低倍組織

(a) macrostructure of the integrated sample

(b) local macrostructure of the overlapping zone

(c) local macrostructure of the top of the ordinary deposition zone

(d) local macrostructure of the bottom of the ordinary deposition zone

Fig.3 The macrostructures of the TC4-DT sample deposited by cold metal transfer (CMT)

圖4a和b分別為普通堆積區底部和頂部高倍組織,兩者未見明顯差異,主要為編織狀組織,存在少量晶界α相和源于晶界α相的α集束。編織狀組織主要由多種取向的長寬比較小的α板條編織而成,其含量約為90%;晶界α相多為連續晶界α相,局部區域存在非連續晶界α相;部分晶界上存在平行排布的α片層,這種α片層在晶界上形核并向晶內生長,具有相近的位相關系。

圖4 CMT成形TC4-DT合金試塊普通堆積區高倍組織

Fig.4 Microstructures of the top (a) and bottom (b) of the ordinary deposition zone of the TC4-DT sample deposited by CMT

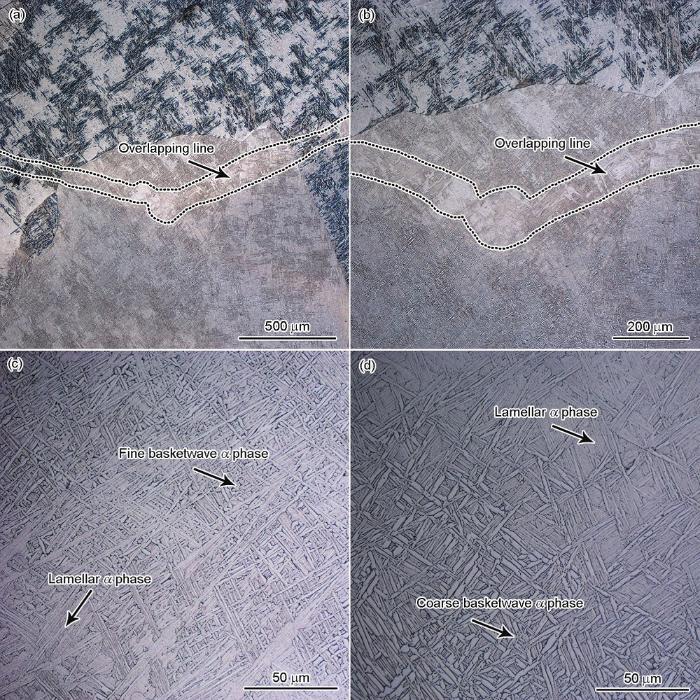

圖5所示為搭接線區高倍組織。由圖5a可見,搭接線由兩道次的層界線相交而成,表現為明亮的條紋。由圖5b可見,明亮條紋區的α片層組織相對粗大,條紋兩側的組織具有明顯的差異。由圖5c和d可見,明亮條紋以上區域的高倍組織為細小的編織狀組織,α板條長寬比較大;而明亮條紋以下區域的高倍組織為粗編織狀組織,α板條長寬比較小。

圖5 CMT成形TC4-DT合金試塊搭接區高倍組織

(a, b) overlapping zone with different magnifications(c, d) microstructures above (c) and below (d) the overlapping line

Fig.5 Microstructures of the overlapping zone of the TC4-DT sample deposited by CMT

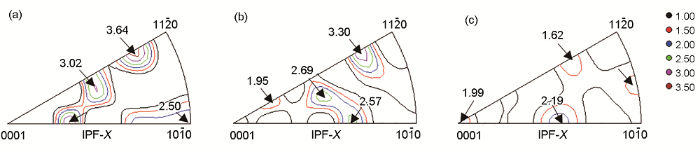

圖6為堆積試塊不同區域的X方向反極圖(IPF-X)。可見,堆積試塊不同區域的織構類型和強度存在明顯的差異:搭接區主要在與<0001>方向偏離20°~70°處形成較強的集中取向,在<

圖6 CMT成形TC4-DT合金試塊不同區域的X方向反極圖(IPF-X)

Color online

(a) the overlapping zone (b) top of the ordinary deposition zone (c) bottom of the ordinary deposition zone

Fig.6 Inverse pole figures in X-direction (IPF-X) of different zones of the TC4-DT sample deposited by CMT

表1為堆積試塊不同區域的室溫拉伸性能。可見,不同區域的屈服強度和拉伸塑性具有較大差異。搭接區試樣屈服強度最高,普通堆積區頂部試樣屈服強度最低,相差56 MPa;普通堆積區底部試樣的屈服強度為762 MPa,比取自頂部試樣高33 MPa;普通堆積區頂部試樣具有最高的拉伸塑性,平均為14.8%。

表1 不同取樣位置室溫拉伸性能

Table 1

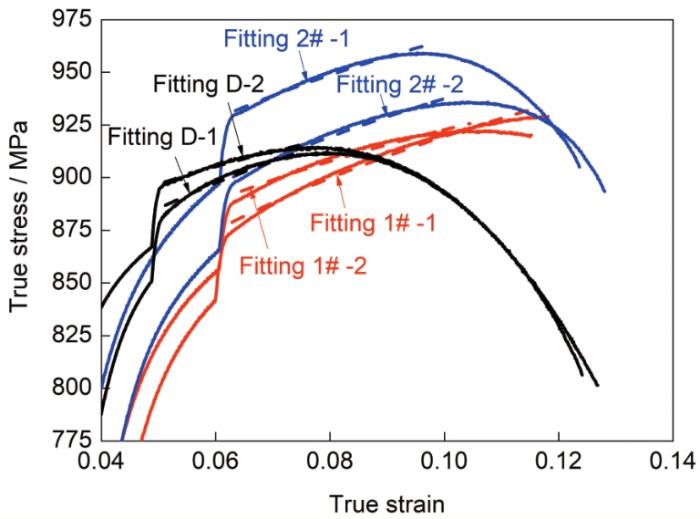

圖7為不同區域拉伸試樣的真應力-應變曲線,為了得到不同區域的加工硬化系數,使用Hollomon方程分別對每個位置的2個平行試樣屈服后的拋物線硬化階段進行擬合:

式中,S為真應力;ε為真應變;K為硬化系數;n為應變硬化指數。擬合結果見表2,擬合優度(r2)均大于0.96,說明擬合方程能夠較好地描述實測結果。對每個位置的擬合結果取平均值,由表2可見,搭接區試樣具有最小的硬化系數(1075.34)和應變硬化指數(0.063),而普通堆積區頂部和底部試樣具有相近的硬化系數和加工硬化指數,且均比搭接區試樣大。

圖7 不同拉伸試樣的真應力-應變曲線

Fig.7 True stress-stain curves of different tensile samples

表2 Hollomon方程擬合結果

Table 2

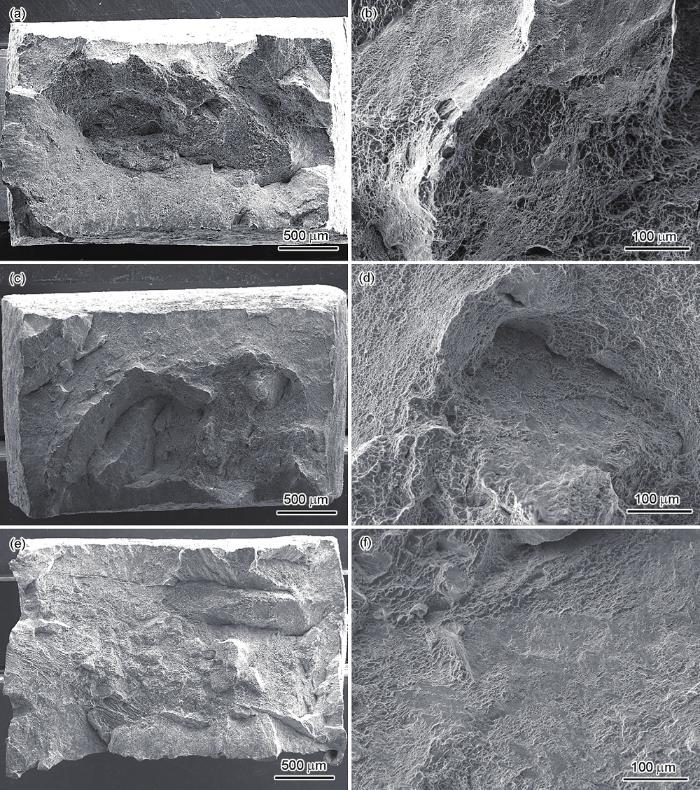

試樣斷口及斷口側面形貌可很大程度上反映試樣的斷裂機制和塑性變形特征。不同區域拉伸試樣的斷口形貌如圖8所示。各試樣拉伸斷口均存在大量等軸狀韌窩,呈現出典型的延性斷裂特征。在搭接區試樣的斷口上,可見多處明顯的尖銳凸起和凹陷,試樣多處存在微孔聚集型斷裂形貌,斷口各處收縮深度較為一致,而在塑性較好的普通堆積區頂部試樣的斷口上,中心部分收縮最為明顯,為典型的微孔聚集型斷裂形貌,同時斷口中心部分可觀察到如圖8d所示較深的二次裂紋。在塑性最差的普通堆積區底部試樣上,斷口較為平整,可發現多處平直且較淺的二次裂紋,斷口中心部位存在如圖8f所示的較淺的韌窩,均為裂紋沿原始β晶界撕裂所導致。

圖8 不同取樣位置拉伸斷口形貌

Fig.8 Fracture morphologies of samples D (a, b), 1# (c, d) and 2# (e, f) with different magnifications

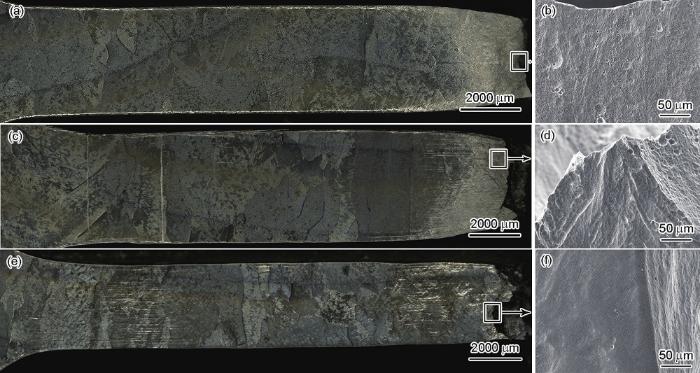

試樣斷口側面形貌如圖9所示。由圖9a可見,搭接區試樣的斷裂位置位于普通堆積區,表明搭接區不是力學性能的脆弱區。對比圖9b、d和f可知,普通堆積區頂部試樣斷口側面存在大量圓形凹坑,主要原因是該試樣的斷裂方式是微孔聚集型斷裂,試樣內部產生微孔后,表面材料向內流動形成圓形凹坑,而搭接區試樣斷口側面圓形凹坑較少,普通堆積區底部試樣斷口側面幾乎沒有觀察到圓形凹坑,說明這2個區域材料流動性較差,與塑性數據一致。

圖9 不同取樣位置試樣斷口側面形貌

Fig.9 Macrostructures (a, c, e) and SEM images of fracture side (b, d, f) of samples D (a, b), 1# (c, d) and 2# (e, f)

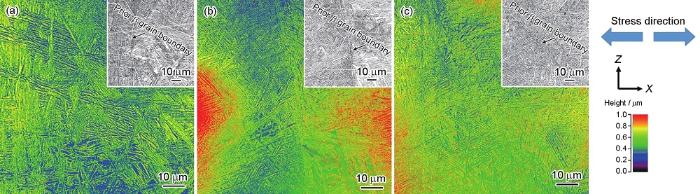

圖10為變形量為1%的條件下,搭接區試樣D搭接線選區和普通堆積區層帶內2個選區的激光共聚焦高度圖。試樣表面的凹凸可反映變形程度的大小。由圖可見,試樣整體存在明顯的變形不均勻性。搭接線選區的變形程度小于普通堆積區層帶內選區的變形程度,在層帶內,圖10b和c所示的原始β晶界兩側存在變形不均勻的現象,原始β晶界附近存在一個變形較小的區域,而晶內則出現變形較嚴重的區域。

圖10 D試樣在1%塑性變形后不同選區的激光共聚焦高度圖

Color online

(a) overlapping lines (b) 1st area on the ordinary deposition zone (c) 2nd area on the ordinary deposition zone

Fig.10 Height maps of different zones on sample D after 1% plastic deformation (Insets show the prior β grain boundaries)

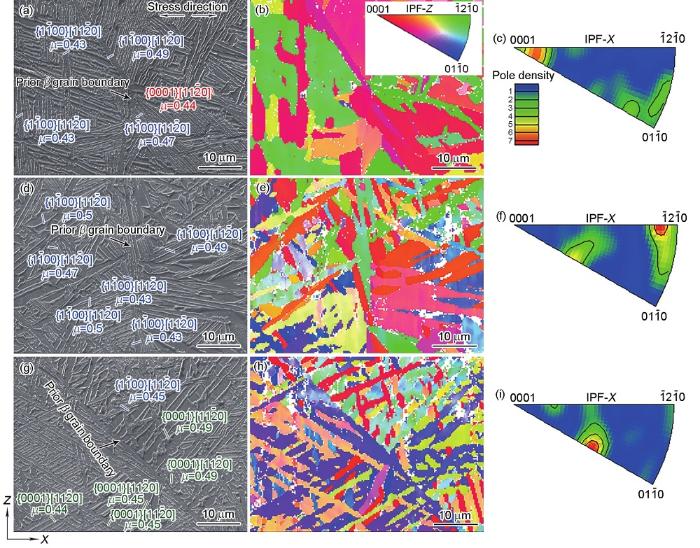

經過1%變形后,搭接區試樣不同選區的滑移形貌、EBSD取向圖和轉變α相反極圖如圖11所示,藍線代表柱面滑移,綠線代表基面滑移,紅線代表錐面滑移。對于試樣整體而言,試樣以柱面滑移為主,且Schmid因子均在0.4~0.5之間。激光共聚焦高度圖顯示搭接線選區變形程度較小,但仍有部分α板條變形程度相對較大,圖11a顯示搭接線處變形程度較大的α板條開動的滑移系為柱面滑移,EBSD取向圖顯示搭接線選區存在尺寸較大的取向相同的區域,表明搭接線處平行排列的粗大的α板條具有相同的取向。層帶內的滑移形貌表明層帶內的變形主要以柱面滑移和基面滑移為主,圖11e和i表明層帶內主要由取向各異的α板條互相交織而成,形成編織狀組織,與高倍組織觀察結果一致。

圖11 D試樣在1%塑性變形后不同選區的滑移形貌、EBSD取向圖及轉變α相反極圖

Color online

(a~c) overlapping lines(d~f) 1st area on the ordinary deposition zone(g~i) 2nd area on the ordinary deposition zone

Fig.11 Slip characteristics (a, d, g), the relative EBSD maps (b, e, h) and IPF-X (c, f, i) for transformed α phase of different areas on sample D after 1% plastic deformation (μ—Schmid factor)

TC4-DT合金的電弧熔絲增材制造的過程是TC4-DT合金絲材尖端與下方試塊起弧,絲材尖端熔化成液滴熔覆在試塊上,冷卻后形成新堆積層。絲材下方的試塊上由于電弧加熱也會熔化,與熔覆的液滴形成熔池,熔池作為新熱源,在已成形的堆積試塊中形成一定的溫度梯度,熔池溫度約為TC4-DT的熔點(Tm),試塊中與熔池距離增加,溫度逐漸下降,在溫度高于β相變點的區域發生α→β→α的固態相變,該過程與非熔化極惰性氣體保護焊(TIG)、電子束熔絲成形(EBRM)等增材制造技術的類似[16,26,27]。

CMT電弧熔絲增材制造得到的TC4-DT試塊低倍組織主要為粗大的等軸狀原始β晶粒,與TIG、EBRM等技術成形得到的粗大柱狀原始β晶粒具有明顯的差異[19,26]。本文作者前期研究[28]表明,根據柱狀晶-等軸晶轉變(CET)模型,低倍組織的形態與堆積過程中的溫度梯度(G)和凝固速率(R)有關,而這2個變量與增材制造工藝的輸入功率(P)和焊槍行進速率(V)有關,P越大,V越大,組織更利于向等軸狀轉變。本工作中所采用的CMT電弧熔絲增材制造工藝中,P約為2250 W,V約為900 mm/min,根據CET模型和3D-Rosenthal模型的計算[28],達到了柱狀晶向等軸晶轉變的臨界條件,因此CMT電弧熔絲增材制造工藝更容易形成等軸狀的原始β晶粒。

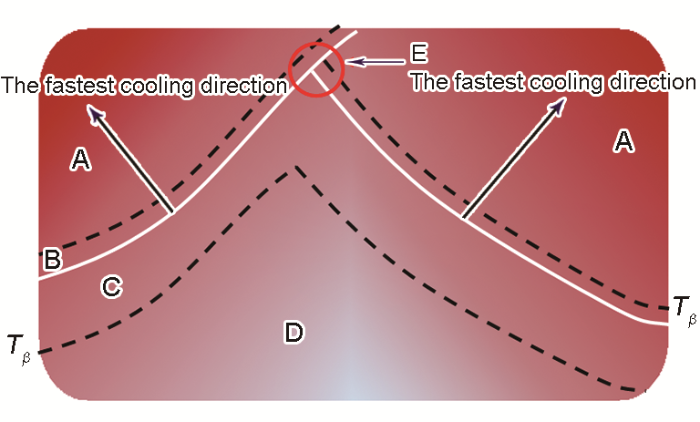

如圖5所示的搭接區高倍組織主要為α相,α相的形態與該區域的固態相變有密切聯系[26]。堆積過程中搭接區的溫度梯度如圖12所示。根據組織的不同可分為A、B、C、D和E 5個區域,其中B區為搭接線,不同區域組織的形成過程具有明顯的差異。A區遠大于β轉變溫度(Tβ),處于β單相區內,已有的α相完全轉變成β相,在后續冷卻過程中形成編織狀細α板條組織。B區溫度略高于Tβ,考慮到相變動力學因素,該區域α相未完全轉變成β相,殘留的α相具有相同的取向,在高溫下長大,冷卻后形成如圖5c和d所示的較粗的平行排列的α板條。E區為兩搭接線相交的區域,該區域在堆積過程中發生了2次長大粗化的過程,因而形成如圖5b所示搭接線相交處更加粗大的組織。C區溫度略低于Tβ,該區域α相未轉變成β相,由于該區域溫度較高,所有的α相均發生了長大粗化的過程,最終形成了編織狀粗α板條組織。D區溫度遠低于Tβ,該區域未達到α相長大粗化的動力學條件,因而保留了原有的編織狀細α板條組織,與A區組織相同。

圖12 搭接區組織分區及最快散熱方向示意圖

Fig.12 Organization division and the fastest cooling directions of overlapping zone (Tβ—β fransformation temperature)

根據Burgers關系,TC4-DT中α相的織構與原始β晶粒的取向有關,而原始β晶粒的取向與最快散熱方向有關[26,27,29]。堆積過程中的最快散熱方向如圖12所示,最快散熱方向與搭接線切線方向垂直,為溫度梯度最大的方向。可見搭接線兩側的最快散熱方向具有明顯的差異,因而搭接線兩側的原始β晶粒具有不同的生長方向,最終導致搭接線兩側的α相織構具有明顯的差異;在普通堆積區底部,最快散熱方向只有堆積增高方向(Z向),且由于基板溫度低,溫度梯度較大,而對于普通堆積區頂部,一方面由于下方堆積體溫度較高,溫度梯度小于堆積區底部,另一方面,該區域與打印室內Ar氣接觸時間較長,散熱方向由單一的Z向變為多個方向。圖6a的α相IPF-X反極圖中,強度較高的取向數目的關系為:搭接區>普通堆積區頂部>普通堆積區底部,可見不同區域中熱傳導的復雜性的關系為:搭接區>普通堆積區頂部>普通堆積區底部。

在已有的研究工作中,de Formanoir等[30]在電子束選區熔化(EBM)制備的TC4合金中,發現合金中的原始β晶粒具有較強的{100}β//Z的絲織構,而劉征[26]利用Burgers取向關系,計算得到了在無變體選擇的條件下,β相絲織構轉變形成的α相織構。計算結果表明,在由{100}β//Z理想絲織構轉變而成的α相織構的IPF-X圖上,在接近<0001>方向和與<0001>方向呈45°方向均形成較強的集中取向,而在IPF-22.5°反極圖上,則在與<0001>呈20°和70°方向分別形成較強的集中取向。在IPF-22.5°、45°和67.5°反極圖上,在接近<

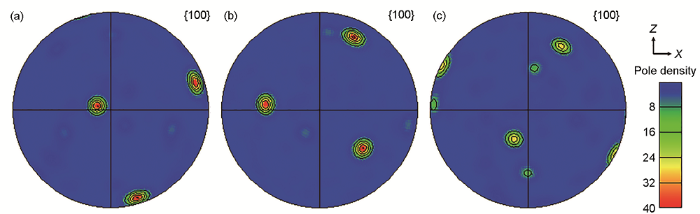

由圖6可知,普通堆積區和搭接區均包含由{100}β //Z理想絲織構轉變而成的α相織構,在普通堆積區底部,織構類型主要為{100}β //Z絲織構轉變而成的α相織構,在普通堆積區頂部,部分原始β晶粒取向發生了一定角度的偏轉,偏轉角約為22.5°,形成{100}β與Z方向呈22.5°的絲織構,最終形成2種轉變α相織構的混合織構。在搭接區中,由于該區域熱傳導的復雜性,不僅有{100}β//Z絲織構的轉變α相織構,還包含了{100}β與Z方向呈22.5°~67.5°的絲織構轉變而成的α相織構。圖13所示為搭接區不同EBSD觀察選區內殘留β相{100}極圖。可見,搭接線處織構類型為{100}β //Z絲織構,搭接區層帶內包含有其它取向的織構。普通堆積區頂部和搭接區的織構明顯強于普通堆積區底部的織構,主要是由于普通堆積區頂部和搭接區的原始β晶粒尺寸大于普通堆積區底部的原始β晶粒尺寸,導致XRD測量的區域集中在少量的原始β晶粒中,從而使得這2個區域織構強度較高。

圖13 D試樣1%塑性變形后不同EBSD選區內殘留β相{100}極圖

Color online

(a) overlapping lines (b) 1st area on the ordinary deposition zone (c) 2nd area on the ordinary deposition zone

Fig.13 {100} pole figures of prior β phase of different areas on sample D after 1% plastic deformation

力學性能一致性體現了同一工藝下材料不同位置的力學性能差異,鈦合金的力學性能取決于合金的變形行為,而組織形貌和晶體取向是影響變形行為的2個最主要因素。

在鈦合金中,組織形貌的差異主要表現為組織類型和晶粒尺寸的差異。對比普通堆積區底部和頂部的低倍組織可知,2個區域原始β晶粒尺寸具有明顯的差異,對比圖4a和b可以看出,普通堆積區頂部和底部的高倍組織類型沒有明顯差異,均為編織狀組織,且α板條的寬度相當,均為1~1.5 μm,可認為晶內α板條對變形的阻力相同。把一個原始β晶粒視為一個晶粒,以原始β晶粒尺寸(dβ)作為計算基準,根據Hall-Petch公式可得屈服強度(σs)與dβ的關系:

式中,σα反映晶內α板條對變形的阻力;

對于普通堆積區底部:

對于普通堆積區頂部:

由

求得:

Paradkar等[31]在單相β鈦合金變形行為的研究中,通過實驗求得了粗大原始β晶粒中的晶界對變形的影響系數,系數范圍在1.4~3.2 MPa·

已有的關于TC4合金變形行為的研究發現,在變形過程中,大量α相的柱面、基面滑移系和少量錐面滑移系被開動[33,34],而在以片層組織或網籃組織為主的TC4合金中,柱面滑移系更容易被開動[35]。一般采用Schmid因子評估滑移系開動的難易程度,屈服強度的大小與滑移系開動的難易程度密切相關,Schmid因子越大,表明該區域的滑移系越容易開動,屈服強度越小。劉征[26]通過計算得到了α相柱面滑移和基面滑移的Schmid因子等高分布線圖,可得到不同織構對應的Schmid因子。

宏觀織構主要是對原始β晶粒內的α板條的取向進行表征,反映了晶粒內的α板條對變形的影響程度。由圖6所示的各個區域的IPF-X圖可以看出,從宏觀織構上看,各個區域在接近<

由圖11可知,搭接線選區和普通堆積區層帶內選區的微觀織構具有明顯的差異。搭接線選區內,IPF-X圖顯示存在一個較強的織構分布在<0001>方向上,在此處,所有的柱面、基面滑移系的Schmid因子都接近于0,因此可判斷該區域的屈服強度較高,同時此搭接線選區內還存在一個靠近<

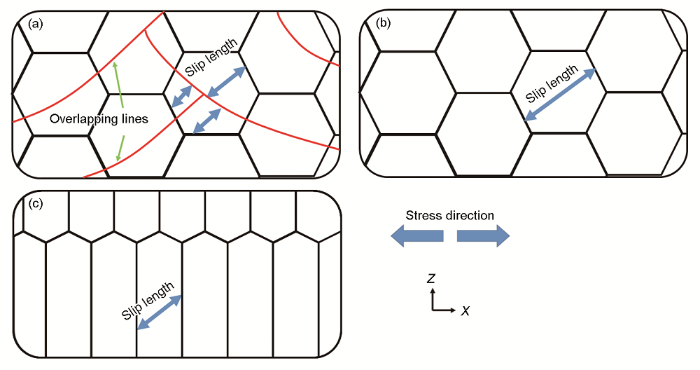

由上述分析可知,屈服強度與原始β晶界、原始β晶粒內的α板條界面和搭接線均有密切聯系,這3種影響因素對屈服強度的影響程度排序如下:搭接線>原始β晶界>α板條界面,若忽略α板條對位錯滑移的影響,得到如圖14所示不同區域中位錯滑移程的示意圖,各個區域的平均有效位錯滑移程關系如下:搭接區<普通堆積區底部<普通堆積區頂部。已有的研究[36]表明,合金中的屈服強度與形變過程中位錯的有效滑移程的平方根呈一定比例關系,有效滑移程越短,合金的屈服強度越高,根據平均有效滑移程可推測各個區域的屈服強度應有如下的關系:搭接區>普通堆積區底部>普通堆積區頂部,推測與實際測定結果相符,說明原始β晶界和搭接線是引起CMT電弧熔絲增材制造TC4-DT合金力學性能一致性的主要因素。

圖14 CMT成形TC4-DT試塊不同區域的滑移程示意圖

Fig.14 The schematics of slip length of overlapping zone (a), top of the ordinary deposition zone (b) and bottom of the ordinary deposition zone (c) of the TC4-DT sample deposited by CMT

應變硬化與位錯的滑移密切相關。當位錯在晶粒內滑移時,會產生多系滑移,不同滑移系的位錯相互交截進而阻礙位錯的進一步運動,從而增強應變硬化效應。當位錯以晶內多系滑移為主時,n較大;當位錯滑移受阻時產生交滑移,交滑移會產生應力松弛效應,從而減弱應變硬化效應,當位錯以交滑移為主時,n較小[37,38]。由于搭接區位錯滑移的有效行程較小,在變形過程中位錯受阻,容易產生交滑移,從而使得應力松弛效應大于硬化效應,因此搭接區試樣的加工硬化系數小于普通堆積區試樣的加工硬化系數。在后續變形過程中,交滑移在原始β晶粒內與其它位錯形成塞積,從而導致裂紋萌生,因此可見斷裂均發生在原始β晶粒內。

(1) 利用CMT電弧熔絲增材制造技術制備的TC4-DT試塊的不同區域的組織具有明顯的差異。沿堆積增高方向,低倍組織由尺寸較小的等軸和柱狀晶混合組織逐漸轉變為粗大的等軸晶粒;普通堆積區高倍組織主要由晶內編織狀α相、晶界α相和源于晶界的α集束組成;搭接區高倍組織主要由細編織狀、平行排列和粗編織狀α相以及界面β相組成,這種組織的形成可由堆積過程中特殊溫度梯度合理解釋。

(2) 試塊不同區域的織構類型和強度具有明顯差異。普通堆積區底部以源于{100}β //Z絲織構的α轉變織構為主;沿堆積增高方向,原始β晶粒尺寸增大,織構強度明顯變強;普通堆積區頂部還出現了源于{100}β與Z方向呈22.5°絲織構的α轉變織構;搭接區由于熱傳導的復雜性,不僅有源于{100}β //Z絲織構的α轉變織構,還包含源于{100}β與Z方向呈22.5°~67.5°絲織構的α轉變織構。

(3) 室溫下,試塊不同區域的屈服強度和加工硬化系數具有明顯的差異。由Hall-Petch公式計算結果和激光共聚焦顯微鏡觀察結果可知,β晶界對力學性能的影響大于晶粒內α板條對力學性能的影響,搭接線在<0001>方向上存在一個較強的織構,其特點是柱面和基面滑移的Schmid因子均接近0,導致此處強度較高;在原始β晶界和搭接線的影響下,各個區域的平均有效位錯滑移程具有以下的關系:搭接區<普通堆積區底部<普通堆積區頂部,因而搭接區具有最大的屈服強度和最小的加工硬化系數。

1 實驗方法

圖1

圖2

2 實驗結果

2.1 組織特征

圖3

圖4

圖5

2.2 晶體取向特征

圖6

2.3 室溫拉伸性能

Sample

Rp0.2 / MPa

Average / MPa

Rm / MPa

Average / MPa

A / %

Average / %

Overlapping zone, D

786

785

854

851

11.5

11.0

784

848

10.5

Top of ordinary deposition zone, 1#

724

729

834

837

15.0

14.8

734

840

14.5

Bottom of ordinary deposition zone, 2#

771

762

877

864

10.5

10.5

753

851

10.5

圖7

Sample

Fitting curve

r2

D-1

S=1106.34ε0.074

0.9608

D-2

S=1044.34ε0.052

0.9754

D-average

S=1075.34ε0.063

1#-1

S=1151.01ε0.098

0.9869

1#-2

S=1092.49ε0.073

0.9700

1#-average

S=1121.75ε0.086

2#-1

S=1153.92ε0.078

0.9782

2#-2

S=1147.38ε0.088

0.9791

2#-average

S=1150.65ε0.083

圖8

圖9

2.4 拉伸變形行為

圖10

圖11

3 分析討論

3.1 搭接區組織和織構的形成機理

圖12

圖13

3.2 力學性能一致性的影響因素

圖14

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號