分享:高鎢鎳基高溫合金K416B富W相的析出行為

1.

2.

3.

研究了K416B合金中富W相的析出行為與合金澆注溫度和凝固速率的關系。結果表明,在相同冷卻速率下,合金的澆注溫度由1500℃降低到1450℃時,晶粒尺寸明顯減小。在不同澆注溫度下,合金中均有塊狀α-W相在殘余共晶中析出,α-W相形貌差別不大。合金的殘余共晶中存在大尺寸的M6C相,而殘余共晶的邊緣處有小尺寸的M6C相。高凝固速率時,合金中富W相數(shù)量減少、尺寸減小,表明富W相析出受到明顯抑制。對于鑄造高鎢鎳基高溫合金,選擇合適的澆注溫度以及保溫體系加快凝固初期的冷卻速率,可以控制富W相的析出和轉變,從而優(yōu)化合金性能。

關鍵詞:

鎳基高溫合金因其優(yōu)異的高溫力學性能、抗氧化腐蝕性能,被廣泛應用于先進航空發(fā)動機的熱端部件[1~4]。隨著先進航空發(fā)動機的發(fā)展,要求發(fā)動機熱端使用的材料具有高的承溫承載能力,以滿足更高的經(jīng)濟性、可靠性和安全性的要求[5]。通過向合金中添加大量的固溶強化元素(W、Mo、Re等)和沉淀強化元素(Al、Ti和Ta等)可以顯著提高合金的高溫強度[6]。此外,合金中還存在著碳化物等強化相,進一步強化合金。碳化物作為鎳基高溫合金中重要的析出相,在高溫下仍能保持一定的高溫強度,對合金高溫性能起著重要作用[7~10]。元素W除了固溶強化以外,在基體中還與C原子結合形成不同類型的碳化物,對位錯的運動產生阻礙作用,從而提高合金的性能[11]。因此,國內外已研制了多種高W含量的高溫合金[12~15],這些合金的高溫性能和抗氧化性能十分優(yōu)異,被認為是制備航空發(fā)動機葉片的關鍵材料[16,17]。

K416B合金作為一種典型的高鎢合金,其W含量(質量分數(shù),下同)最高可達16.5%[18],是目前已有高溫合金中W含量最高的合金。本課題組前期研究[19]表明,W元素的凝固偏析系數(shù)較大,容易發(fā)生宏觀偏析,造成合金中的成分和組織不均勻的現(xiàn)象。由于W元素擴散系數(shù)低,很難通過后期熱處理的方法來消除W的偏析。同時,由于合金中W含量過高,富W相(α-W)通常會在合金凝固過程中以樹枝形貌析出,偏聚于枝晶干和枝晶間的部位。析出的α-W會消耗基體中大量的W元素,使合金的固溶強化能力降低[20]。除α-W以外,另一種富W相為初生的M6C碳化物,其尺寸較大且為脆性相,在持久實驗過程中M6C會成為裂紋源,同時還會成為裂紋擴展路徑,加速合金的斷裂[21]。

以往對于高鎢鎳基高溫合金中的富W相(α-W)的報道主要集中在W含量對其形成的影響[22]以及富W相對合金性能的作用方面[23~25]。然而,對于合金制備的工藝過程,如澆注溫度、冷卻速率等參數(shù)對富W相形成影響的報道相對較少。明確高鎢鎳基鑄造高溫合金中富W相的析出規(guī)律,并對富W相進行調控,可以有效改善合金的性能。本工作以高鎢鎳基鑄造高溫合金K416B為研究對象,通過調整澆注溫度(1550、1500和1450℃)和保溫體系(埋砂冷卻、單殼冷卻等),系統(tǒng)研究了澆注溫度以及冷卻速率對K416B合金中富W相析出行為的影響。

K416B高溫合金的主要化學成分(質量分數(shù),%)為:C 0.13,Cr 5.0,Co 7.0,Al 5.9,W 16.3,Ti 1.0,Nb 2.0,Hf 1.1,Zr 0.01,B 0.01,Ni余量。采用VIM-F25型10 kg真空感應爐熔煉制備5組成分相同的K416B合金錠,并通過二次重熔的方法澆鑄成等軸晶試棒。其中3組試棒的澆注溫度分別為1550、1500和1450℃,合金液直接澆鑄到單一模殼中;另外2組合金的澆注溫度為1550℃,分別采用厚殼埋砂和單殼的方式控制冷卻速率。

用線切割切取等軸晶試棒的縱向截面,經(jīng)機械研磨、拋光后,用化學腐蝕液(20 g CuSO4+5 mL H2SO4+100 mL HCl+80 mL H2O)進行腐蝕,并用CanoScan 8800F掃描儀對腐蝕后的樣品進行掃描,獲得試棒縱截面晶粒形貌圖片,再用Image-Pro軟件對平均晶粒尺寸進行量化統(tǒng)計。切取直徑3 mm、高2 mm的小塊,利用STA449F3超高溫綜合熱分析儀進行差式掃描量熱(DSC)檢測,得到K416B合金典型的轉變溫度。同時,在合金試棒中間段沿橫截面切取6 mm高的樣品,經(jīng)機械研磨、拋光后進行組織分析,利用TESCAN MIR及S-3400N掃描電子顯微鏡(SEM)觀察不同澆注溫度和冷卻速率下合金中的富W相、共晶組織及碳化物的形貌,利用能譜(EDS)分析相的成分。每種條件下分別選取3組100倍的照片,采用Image-Pro軟件統(tǒng)計富W相和共晶組織含量。

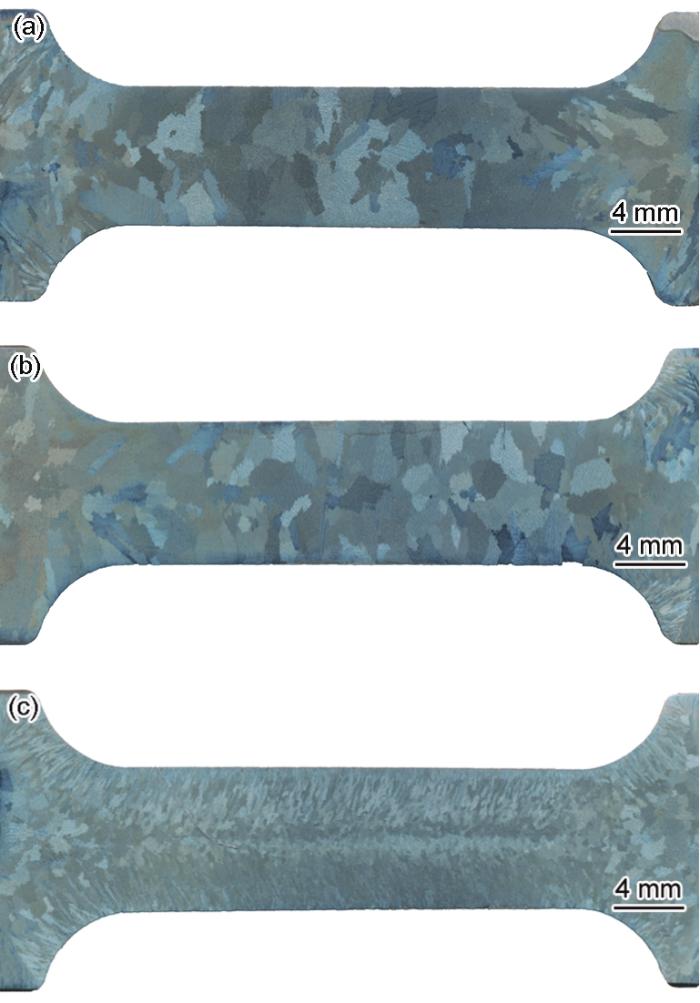

不同澆注溫度下K416B合金縱截面宏觀組織如圖1所示。澆注溫度為1550℃時,合金的晶粒較為粗大,局部存在少量的小尺寸晶粒,其平均晶粒尺寸約為1.42 mm。澆注溫度為1500℃時,合金的晶粒尺寸較為均勻,其平均晶粒尺寸約為1.19 mm。澆注溫度為1450℃時,合金的晶粒由等軸晶變?yōu)橐?guī)則排列的柱狀晶,晶粒尺寸明顯減小,其縱向平均晶粒尺寸僅為0.35 mm。因此,隨著澆注溫度的降低,合金的晶粒尺寸也明顯降低。

圖1 不同澆注溫度下K416B合金的顯微組織

(a) 1550oC (b) 1500oC (c) 1450oC

Fig.1 Microstructures of the K416B alloys with various casting temperatures

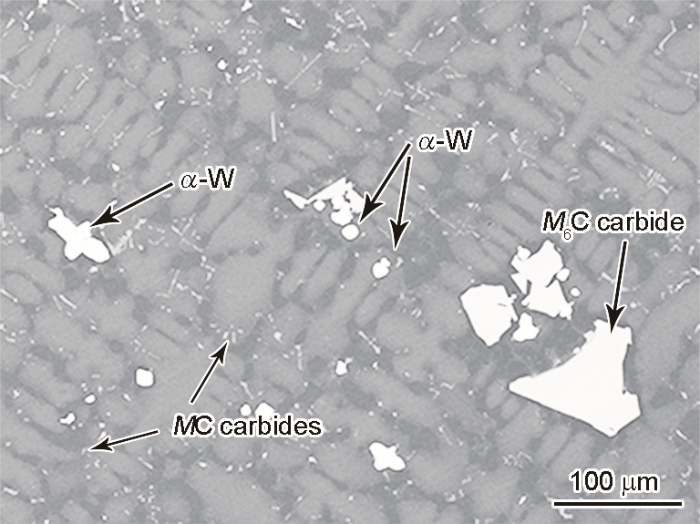

澆注溫度為1550℃時,通過單殼冷卻的方式得到的K416B合金典型組織如圖2所示。可見,K416B合金展現(xiàn)出非常發(fā)達的枝晶形貌,包括粗壯的枝晶干以及塊狀的殘余共晶。典型的析出相包括MC碳化物、α-W相以及M6C碳化物,在背散射圖像模式下這些析出相均呈現(xiàn)出白亮色,表明這些析出相中的W元素含量高。大部分MC相為骨架狀,鑲嵌在枝晶干的位置,少部分MC呈塊狀,鑲嵌在共晶池邊緣。α-W相的形貌主要為花瓣狀,呈現(xiàn)四角的規(guī)則形貌,而M6C則尺寸較大,呈現(xiàn)為規(guī)則的塊狀,分布在共晶池中央,且在背散射模式下的亮度要高于MC碳化物。這3種析出相的EDS分析結果如表1所示。可以看出,α-W相中W的含量最高,可以達到90%以上,M6C相中的W含量可以達到70%以上,而MC中的金屬元素主要為Nb和Hf,有一部分W,但是含量相對較低,只有10%左右。

圖2 澆注溫度1550℃時采用單殼冷卻所得K416B合金的典型組織

Fig.2 Typical microstructure of the K416B alloy prepared by single shell at a casting temperature of 1550oC

表1 3種析出相EDS分析結果 (mass fraction / %)

Table 1

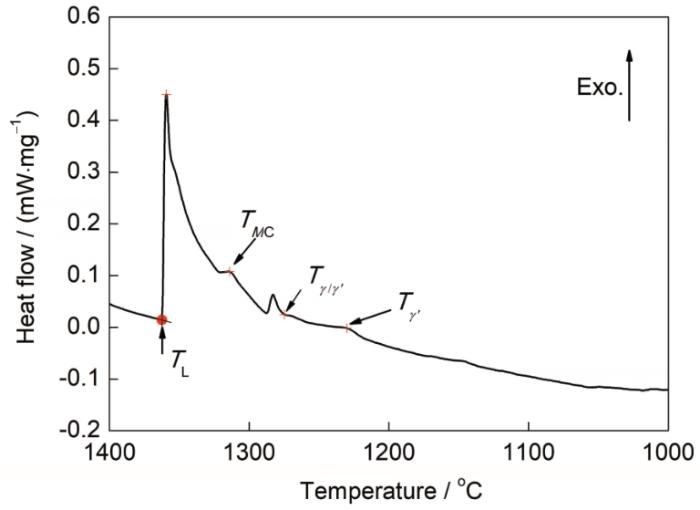

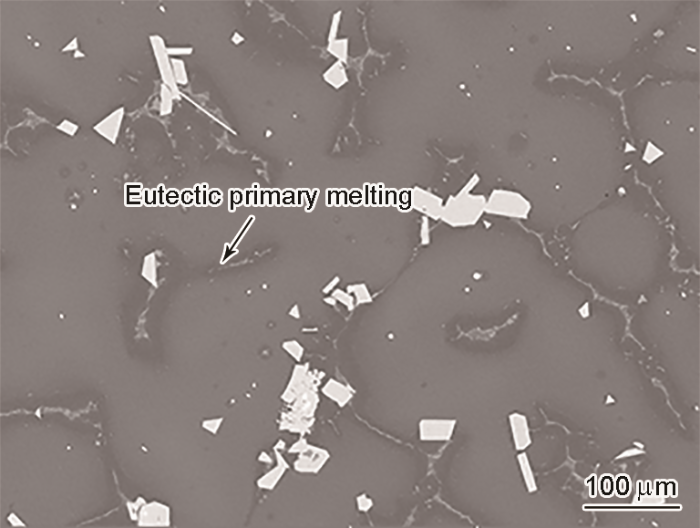

K416B合金的DSC曲線如圖3所示。K416B合金典型的轉變溫度如下:γ'相的固溶溫度Tγ'為1230℃,殘余共晶的固溶溫度Tγ/γ'為1275℃,MC碳化物的固溶溫度TMC為1314℃,合金的液相線溫度TL為1362℃。合金在加熱過程中發(fā)生的轉變主要包括γ'相的固溶、殘余共晶的初熔、MC碳化物的溶解以及合金的熔化等。為了確定合金在1314℃時的轉變溫度是MC碳化物的固溶溫度,而不是α-W相的析出溫度,采用金相法對MC碳化物的固溶溫度進行確認。樣品在1320℃保溫30 min,然后將其進行淬火處理,其組織如圖4所示。可以看出,在1320℃保溫30 min后,合金中骨架狀MC碳化物全部溶解,可見1314℃為MC碳化物固溶溫度。文獻中報道α-W相是在凝固過程中形成[18],但是其尺寸相對較大、數(shù)量少,在DSC曲線上觀察不到相關的峰。

圖3 K416B合金降溫DSC曲線

Fig.3 DCS cooling curve of K416B alloy (Tγ', Tγ/γ', TMC, and TL indicate γ' solution temperature, residual eutectic solution temperature, MC carbide solution temperature, and liquidus temperature, respectively)

圖4 K416B合金在1320℃保溫30 min并淬火后的組織形貌

Fig.4 Microstructure of the K416B alloy after aging at 1320oC for 30 min and quenching

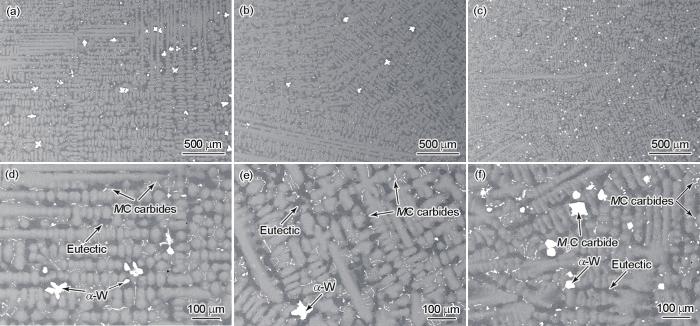

為了明確制備工藝過程對合金組織尤其是α-W相和M6C相析出行為的影響,研究了不同澆注溫度下澆鑄到單殼后所獲得的K416B合金組織,如圖5所示。隨著澆注溫度的降低,合金的枝晶組織變得越來越細小。在不同的澆注溫度下合金中均存在富W的α-W相,在高溫澆鑄時α-W相的尺寸相對較大,數(shù)量較少。在1450℃澆鑄時,α-W相的尺寸較小,數(shù)量較多。M6C相在高溫澆鑄時析出很少,在1450℃澆鑄時呈規(guī)則的形狀析出。

圖5 不同溫度澆鑄后K416B合金的典型微觀組織

(a, d) 1550oC (b, e) 1500oC (c, f) 1450oC

Fig.5 Low (a-c) and high (d-f) SEM images showing typical microstructures of the K416B alloys cast at various temperatures

3種合金的共晶池中均存在塊狀的α-W,在共晶邊緣、枝晶干和枝晶間存在一定數(shù)量的MC碳化物。位于共晶邊緣的MC碳化物為塊狀,而位于枝晶干和枝晶間的MC碳化物在不同澆注溫度下呈現(xiàn)不同的形態(tài)。澆注溫度為1550℃時,大部分MC碳化物呈長條狀,少部分呈短棒狀,且分布不連續(xù);澆注溫度為1500℃時,MC碳化物呈連續(xù)分布的骨架狀;澆注溫度為1450℃時,大部分MC碳化物呈短棒狀和顆粒狀,少部分呈長條狀。利用共晶組織襯度不同以及內部形貌平整光滑的特點,通過Photoshop軟件將其與周圍組織進行襯度區(qū)分,隨后采用Image-Pro軟件統(tǒng)計其含量,進而對3種合金的共晶組織含量進行量化處理,得到合金中共晶含量與澆注溫度的關系如表2所示。可以看出,隨著澆注溫度的降低,合金中的共晶含量呈增加趨勢,且當澆注溫度降低到1450℃時,殘余共晶含量明顯增加。

表2 不同澆注溫度得到的K416B合金中殘余共晶含量及二次枝晶間距

Table 2

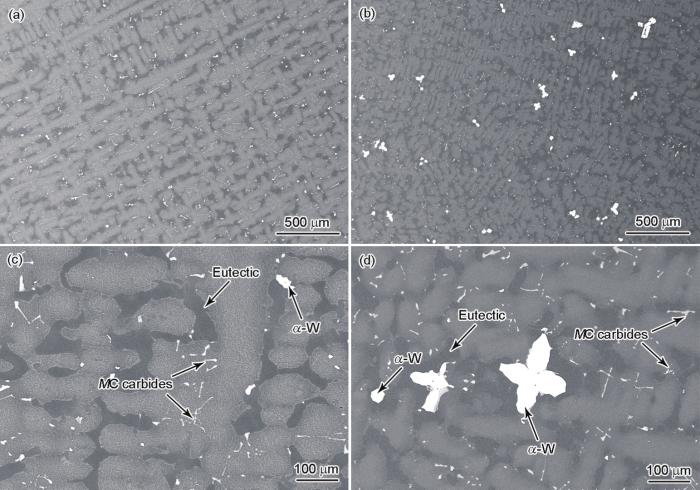

除了澆注溫度會對合金中析出相的析出行為產生影響外,合金熔體在冷卻過程中的冷卻速率也會對合金中析出相的形核和長大產生重要影響。采用厚殼埋砂和單殼澆鑄的工藝所獲得的合金組織如圖6所示。埋砂冷卻時,砂箱的預熱溫度為900℃。澆注溫度1550℃時,合金中沒有觀察到大塊狀的M6C碳化物,析出的富W顆粒均為枝晶狀/小塊狀的α-W,在試棒邊緣的位置,可以完全抑制富W相析出。而在單殼澆鑄時,合金中析出的富W相尺寸明顯比埋砂冷卻時要大。富W顆粒均分布在共晶池中,小塊狀的α-W分布在共晶池邊緣,大尺寸花瓣狀的α-W相則占據(jù)了大部分鄰近的殘余共晶。

圖6 澆注溫度1550℃時采用厚殼埋砂和單殼澆鑄工藝所得K416B合金的顯微組織

Fig.6 Low (a, b) and high (c, d) magnified microstructures of the K416B alloy cooled by thick shell buried sand (a, c) and single shell (b, d) at a casting temperature of 1550oC

通過Photoshop軟件將共晶和富W顆粒與周圍組織進行襯度區(qū)分,隨后采用Image-Pro軟件統(tǒng)計其含量,進而對2種不同冷卻工藝所得到合金的共晶組織和富W相含量進行量化計算,得到合金中共晶和富W相含量如表3所示。可以看出,合金的冷卻速率減慢,共晶和富W相的數(shù)量明顯增加。

表3 澆注溫度1550℃時采用厚殼埋砂和單殼澆鑄工藝所得K416B合金殘余共晶及富W相面積分數(shù) (%)

Table 3

Process

本工作澆鑄采用陶瓷模殼,陶瓷鑄型的導熱系數(shù)(0.005×10-2 W/(m·℃))遠小于金屬導熱系數(shù)(0.4×10-2 W/(m·℃)),在鑄件凝固過程中,金屬的凝固速率主要受到3種熱阻的控制,即[26]:

式中,RS、Rm和Ri分別為已凝固的固體金屬層、鑄型和界面的熱阻;S和Im分別為凝固層厚度和鑄型厚度;λS、λm和hi分別為已凝固金屬的導熱系數(shù)、鑄型的導熱系數(shù)和界面的傳熱系數(shù)。

在砂型(陶瓷型)鑄造中,Rm遠大于RS和Ri,因此金屬的凝固速率主要取決于Rm。凝固鑄件內及液態(tài)金屬中溫度分布可認為是近似均勻的。此時鑄件內的凝固、散熱速率主要取決于鑄型的熱物理性能,因此本工作忽略鑄型(模殼)與鑄件(合金熔體)的界面熱阻;鑄型內表面溫度接近鑄件溫度,而鑄型內的熱量交換形式主要為熱傳導,在真空狀態(tài)下,鑄型外表面與外界熱量交換形式主要為熱輻射,熱傳導的效率遠遠大于熱輻射[26]。在澆鑄過程的初始階段,本工作提出“均溫溫度”這一概念,將金屬液和模殼作為一個體系,對凝固過程中的傳熱進行簡化后,對澆注后的某個鑄型和鑄件的某個溫度接近的瞬間進行近似處理。假設合金液的初始溫度為Ta (即澆注溫度),合金液的質量為ma,合金的比熱容為ca (盡管合金的比熱容隨溫度升高而小幅度增大[27],本實驗忽略了合金比熱容隨溫度的變化),模殼的比熱容為cs,其質量為ms,模殼初始溫度為Ts,Ts<Tα。當合金液澆入模殼時,模殼吸收合金液的部分熱量,使合金液溫度降低。當合金液澆注到模殼中,合金熔體與模殼的溫度達到均溫溫度Tb。在均溫溫度以下,本工作將鑄件和鑄型視作一個整體,以系統(tǒng)散熱的方式進行冷卻。根據(jù)熱容公式[28]:

式中,C為系統(tǒng)升高一個單位所吸收的熱;Q為系統(tǒng)吸收的熱量;T1和T2分別為系統(tǒng)吸收熱量前后的溫度。根據(jù)質量熱容公式[28]:

式中,c為物質的質量熱容,即比熱容;m為物質的質量。根據(jù)式(

澆鑄過程初期,合金放出的熱量與模殼體系吸收的熱量相同,則根據(jù)

由

高溫合金熔體的比熱容目前較少報道,以純Ni在1427~1727℃之間的比熱容作為參考,選擇ca=660 J/(kg·℃)[29],ma=5 kg,陶瓷模殼的材料為煤矸石,其含水率和致密度較低,故取cs=1500 J/ (kg·℃)[30],Ts=900℃,代入

在澆注溫度為1550℃時,代入

其相應的變化曲線如圖7所示。對于不同厚度的陶瓷模殼,ma與Ta不變,而ms不同。厚殼的質量要大于薄殼,因此達到的Tb不同,較厚的陶瓷模殼吸收的熱量更多,達到的Tb更低。可以看出,使用不同的陶瓷模殼澆鑄合金時,應當合理選擇合金澆鑄時模殼的質量,避免模殼在澆鑄過程中吸熱過多,造成兩者達成的Tb過低。

圖7 澆注溫度為1550℃時均溫溫度與模殼質量的關系

Fig.7 Relationship between homogeneous temperature and mold shell mass at a casting temperature of 1550oC

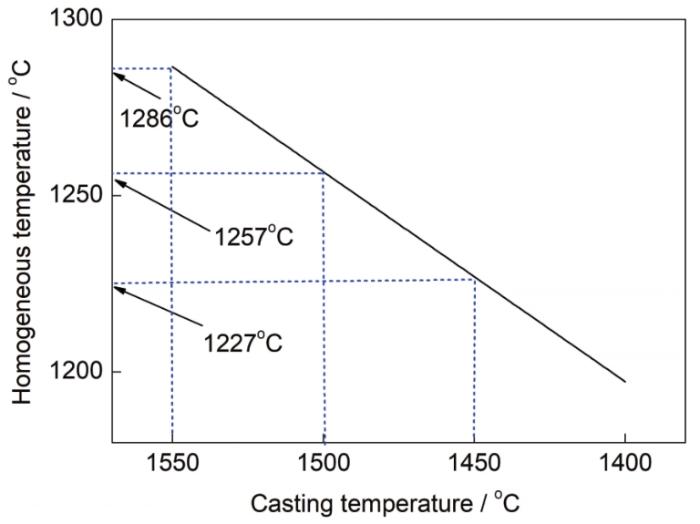

此外,當ms固定為1.5 kg時,代入

合金的Tb與Ta直接相關,其相應的變化曲線如圖8所示。在合金的澆注溫度為1550、1500和1450℃時,系統(tǒng)所能達到的Tb分別為1286、1257和1227℃。可以看出,不同溫度澆鑄時系統(tǒng)達到的均溫溫度不同,意味著合金凝固過程所能達到的過冷度及凝固速率不同。當合金澆注溫度為1450℃時,合金液同陶瓷型殼所達到的均溫溫度僅為1227℃,這已經(jīng)低于合金的液相線以及初熔溫度。因此,系統(tǒng)具有較高的過冷度。以上假設合金液和陶瓷模殼為獨立的系統(tǒng),即該系統(tǒng)與外界的傳熱可以忽略不計。但在實際的生產過程中,除了合金液和模殼的傳熱過程,還存在該系統(tǒng)同周圍環(huán)境的傳熱過程,這會導致合金液和陶瓷模殼的均溫溫度進一步降低。因此在1450℃澆鑄的合金中富W相形核率多,長大時間短,造成合金中富W顆粒尺寸小、數(shù)量多。在1550℃澆鑄時,均溫溫度接近初熔溫度,過冷度相對較小,而此時富W顆粒在殘余液相中形成,達到均溫溫度時合金尚未凝固完,富W相有充足的時間形核和長大。在1500℃澆鑄時,系統(tǒng)的均溫溫度介于兩者之間。但合金凝固的速率要比1550℃澆鑄時快,所以大塊的富W相數(shù)量明顯減少。而由于澆鑄速率、坩堝冷熱程度等都會對均溫溫度產生影響,因此1500℃下澆鑄的合金,其工藝的控制非常重要。如果控制不當,合金會產生柱狀晶組織,從而影響合金性能。

圖8 模殼質量為1.5 kg時均溫溫度與澆注溫度的關系

Fig.8 Relationship between homogeneous temperature and casting temperature when the mold shell mass is 1.5 kg

當合金的澆注溫度較低時,合金的過冷度會顯著增加,合金中第二相的形核量增加,合金在1450℃澆鑄時合金的第二相顆粒數(shù)量明顯較多,而在高溫時合金中第二相的數(shù)量較少。由于合金在到達均溫溫度后的冷卻速率相近,在均溫溫度高于合金熔點時,析出相的顆粒會不斷長大,導致其尺寸較大,而在較低溫度時,合金快速凝固,析出的顆粒來不及長大,造成低溫澆鑄的合金中第二相尺寸明顯較小。這也就解釋了不同澆注溫度下合金中富W顆粒數(shù)量和尺寸差異的原因。

通過對埋砂和單殼澆鑄后合金的組織對比可以看出,盡管澆注溫度相同,但凝固后的組織有很大差異。埋砂澆鑄的合金中富W相較少,尺寸也較小。前文的分析表明,合金液和模殼達到均溫溫度后將繼續(xù)向外界環(huán)境散熱,在這個過程中埋砂和單殼的體系散熱方式完全不同。埋砂狀況下,合金液和模殼的平衡體系通過熱傳導的方式向周圍陶瓷砂中散熱,而單殼的體系則是通過熱輻射向周圍真空環(huán)境散熱。熱傳導散熱的效率要明顯高于熱輻射的散熱效率,因此,埋砂體系在冷卻過程中的凝固速率會顯著高于單殼的體系[31]。

冷卻速率的不同,會對合金中析出相的析出行為產生重要影響[32]。在定向凝固過程中,冷卻速率增加,會顯著降低合金中一次枝晶間距的尺寸,從而有利于抑制合金中微觀偏析,提升合金性能[33]。研究[20]表明,在凝固初期,K416B合金中的初生M6C從液相中凝固生長,其析出溫度約為1360℃。在高鎢鑄造鎳基高溫合金中,當W含量超過了溶解度極限時,在合金凝固過程中通常會以樹枝晶的形式優(yōu)先形成α-W[34]。W是高熔點元素,其擴散速率相對較慢,并且隨著溫度的降低,其擴散速率進一步減慢。當合金液的冷卻速率較高時,W原子來不及擴散形成富W的核心,進而形成富W相。因此,盡管凝固的均溫溫度相同,但是埋砂冷卻的K416B合金中富W相的析出受到了明顯抑制,而在單殼冷卻過程中,W元素有充分的時間進行擴散并長大,造成合金最終組織中的富W顆粒數(shù)量較多,尺寸較大。

在K416B合金中,富W顆粒會消耗大量的強化元素,此外,富W顆粒與合金基體的結合較差,導致在服役過程中容易從富W顆粒/基體的界面產生裂紋或者成為裂紋快速擴展的通道。當合金溫度高于1260℃時,α-W會發(fā)生向M6C相的轉化[35],在合金澆鑄過程中,α-W相形成后合金液的溫度依然高于此溫度,因此通過控制澆注溫度可以同時控制這2種富W相。因此,通過優(yōu)化合金的澆鑄工藝,控制K416B合金中富W顆粒的析出,有利于提升K416B合金的性能。通過以上研究可以看出,合理選擇澆注溫度和冷卻體系是調控K416B合金中富W顆粒的有效方式。

(1) K416B合金極易析出富W相,主要為α-W相和M6C相。

(2) 在相同的冷卻條件下,澆注溫度越低,富W相的尺寸越小,數(shù)量越多。通過選擇合適的澆注溫度能控制合金中富W顆粒的尺寸。

(3) 埋砂條件下合金的凝固速率更高,從而明顯抑制了合金中富W相析出。

1 實驗方法

2 實驗結果

2.1 單殼冷卻時晶粒尺寸與澆注溫度的關系

圖1

2.2 單殼冷卻時澆注溫度1550℃下K416B合金典型組織

圖2

Phase

C

W

Nb

Hf

Ni

MC

16.9

11.7

37.5

24.9

Bal.

M6C

9.2

70.9

0

0

Bal.

α-W

5.4

91.2

0

0

Bal.

圖3

圖4

2.3 單殼冷卻時澆注溫度對富W相形成的影響

圖5

Temperature / oC

Residual eutectic area fraction / %

Secondary dendrite arm spacing / μm

1550

10.92

16.19

1500

12.14

15.48

1450

14.22

11.31

2.4 冷卻速率對富W相的影響

圖6

Area fraction of residual eutectic

Area fraction of W-rich phase

Thick shell buried sand

16.0

1.0

Single shell

23.5

8.0

3 討論

3.1 澆鑄過程中的均溫溫度

圖7

圖8

3.2 冷卻速率對富W顆粒析出的影響

4 結論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號