分享:選區(qū)激光熔化René 88DT高溫合金的晶粒組織及冶金缺陷調(diào)控

1.

2.

采用OM和SEM對(duì)選區(qū)激光熔化René 88DT高溫合金顯微組織進(jìn)行了表征,分析了制備參數(shù)對(duì)晶粒組織及冶金缺陷的影響。結(jié)果表明,制備參數(shù)可以影響合金凝固過(guò)程中胞狀枝晶的擇優(yōu)生長(zhǎng)方向,進(jìn)而影響晶粒的形貌和尺寸。在低熱輸入以及67°層間掃描轉(zhuǎn)角條件下,不同取向的枝晶相互競(jìng)爭(zhēng)生長(zhǎng),使試樣的組織呈現(xiàn)近等軸晶;采用高熱輸入以及0°層間掃描轉(zhuǎn)角制備的試樣,因其枝晶能夠跨越多個(gè)沉積層連續(xù)外延生長(zhǎng)而形成了柱狀晶組織。采用90°層間掃描轉(zhuǎn)角制備的試樣晶粒組織為柱狀晶,但其長(zhǎng)徑比低于0°層間掃描轉(zhuǎn)角制備的試樣,且由于金屬蒸氣煙塵的遮蔽作用導(dǎo)致試樣在相互垂直的掃描方向上產(chǎn)生了各向異性。試樣內(nèi)部的冶金缺陷主要為低熔點(diǎn)共晶液化所導(dǎo)致的沿晶界分布的凝固裂紋,等軸晶組織阻礙凝固裂紋的擴(kuò)展能力遠(yuǎn)高于柱狀晶組織,后者裂紋密度是前者的22倍。考慮成形質(zhì)量及服役條件,67°層間掃描轉(zhuǎn)角以及較低的熱輸入是適合René 88DT合金的選區(qū)激光熔化制備參數(shù)。

關(guān)鍵詞:

René 88DT是一種γ'相沉淀強(qiáng)化Ni-Cr-Co基粉末高溫合金,使用溫度為750℃左右,具有較高的強(qiáng)度、高持久蠕變性能和良好的抗裂紋擴(kuò)展能力,其強(qiáng)度和損傷容限平衡發(fā)展,是先進(jìn)航空發(fā)動(dòng)機(jī)渦輪盤(pán)的主要用材之一[1~3]。目前,粉末法是這種構(gòu)件的主要制備技術(shù),其工藝流程為:預(yù)合金粉末的制造→壓實(shí)(熱壓、熱等靜壓等)→熱加工變形(模鍛、軋制、等溫鍛等)→熱處理→機(jī)械加工[4~6]。該方法加工周期長(zhǎng),對(duì)鍛造模具及大噸位鍛造設(shè)備要求高,經(jīng)過(guò)壓實(shí)的構(gòu)件中還容易存在原始顆粒邊界、熱誘導(dǎo)性氣孔和夾雜等缺陷,嚴(yán)重影響了構(gòu)件的服役安全性[6~8]。

激光增材制造根據(jù)成形方式可分為以激光熔化沉積為代表的同步送粉(送絲)熔覆成形,和以選區(qū)激光熔化為代表的粉末床成形2種方法。與粉末制備工藝相比,激光增材制造不僅具有材料利用率高、加工周期短、制造成本低、無(wú)需鍛造模具和大噸位鍛造設(shè)備等優(yōu)點(diǎn),還具有制備的材料成分均勻、組織致密、綜合力學(xué)性能優(yōu)異等優(yōu)勢(shì)[9~11]。

上述優(yōu)勢(shì)使激光增材制造有可能成為高性能René 88DT合金的材料制備及構(gòu)件成形新的技術(shù)途徑,因而受到廣泛重視。Zhao等[12,13]采用激光熔化沉積制備了René 88DT合金,發(fā)現(xiàn)成形過(guò)程中由于低熔點(diǎn)共晶組織的重熔而導(dǎo)致100~300 μm和3~10 mm 2種尺寸的液化裂紋在晶界處形成,盡管經(jīng)過(guò)熱等靜壓有效愈合了裂紋,但在裂紋附近形成了MC碳化物,導(dǎo)致合金的力學(xué)性能低于粉末冶金材料。李楠等[14]采用層間正交平行往復(fù)的掃描工藝制備了具有柱狀晶組織的René 88DT合金,有效降低了成形件的應(yīng)力水平,但仍觀察到長(zhǎng)度約幾百微米的微裂紋。Zhang等[15]采用激光熔化沉積了單道多層和多道多層的René 88DT合金,均獲得了具有定向凝固特征的柱狀晶組織。這些研究表明,采用激光熔化沉積制備René 88DT合金主要存在2個(gè)問(wèn)題:(1) 所制備的晶粒組織為柱狀晶,不利于René 88DT合金渦輪盤(pán)性能的發(fā)揮,需要獲得等軸晶組織以提高其疲勞性能;(2) 制備合金中容易產(chǎn)生沿晶界分布的熱裂紋。

與激光熔化沉積方法相比,選區(qū)激光熔化成形具有如下優(yōu)勢(shì):(1) 成形過(guò)程中熱輸入更小、冷卻速率更快,制備的材料組織細(xì)小、微觀偏析程度低,有利于抑制低熔點(diǎn)共晶相及液化裂紋的形成;(2) 選區(qū)激光熔化成形過(guò)程中的微熔池幾何形貌呈深且窄狀,局部熱流方向變化較大,有利于等軸晶組織的形成;(3) 選區(qū)激光熔化方法可成形具有復(fù)雜形狀的零件,且成形精度更高,成形件表面質(zhì)量更好[16]。因此,采用選區(qū)激光熔化方法有望制備具有等軸晶或近等軸晶組織,冶金缺陷容易控制的高質(zhì)量René 88DT合金零件。

為此,本工作嘗試采用選區(qū)激光熔化方法制備René 88DT合金,重點(diǎn)研究成形過(guò)程中合金的凝固行為,分析顯微組織演化規(guī)律、冶金缺陷形成規(guī)律及其控制方法,探索適用于René 88DT合金的制備工藝。相關(guān)研究結(jié)果不僅有助于發(fā)展René 88DT合金制備的新方法與新工藝,還可為其他類(lèi)型高溫合金的選區(qū)激光熔化制備提供理論與經(jīng)驗(yàn)參考。

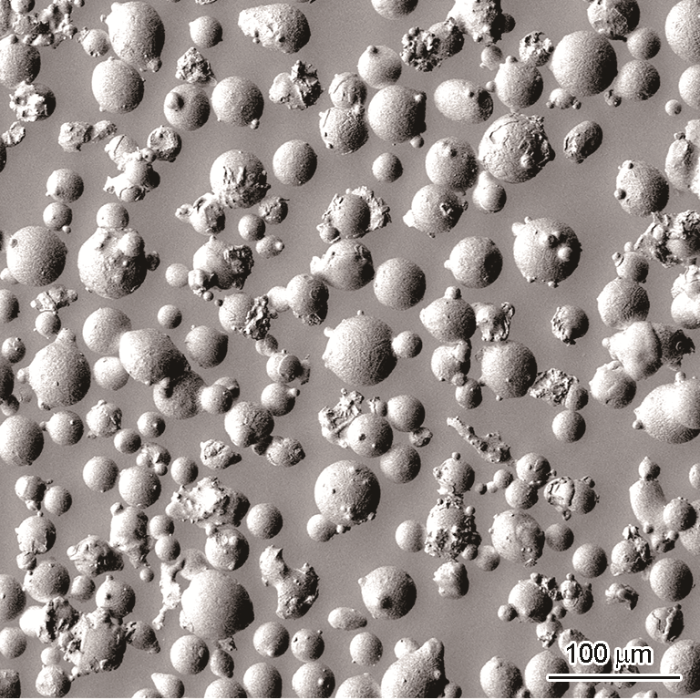

René 88DT高溫合金選區(qū)激光熔化成形實(shí)驗(yàn)在BLT-A300設(shè)備上完成。實(shí)驗(yàn)所選用的基板是尺寸為250 mm×250 mm的316不銹鋼基板,成形粉末為氣霧化制備的René 88DT合金球形粉,見(jiàn)圖1。球形粉尺寸在15~53 μm之間,部分粉末顆粒表面附著有小尺寸的衛(wèi)星粉,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:Cr 16.03,Co 12.79,Mo 4.27,W 4.1,Nb 0.77,Al 2.26,Ti 3.94,C 0.024,B 0.017,Zr 0.038,Ni余量。實(shí)驗(yàn)之前,將粉末置于真空干燥箱內(nèi)烘干,以減少水分對(duì)成形質(zhì)量的影響。實(shí)驗(yàn)過(guò)程采用Ar氣保護(hù),保證加工倉(cāng)內(nèi)氧含量低于300×10-6。鎳基高溫合金在體能量密度40~100 J/mm3的范圍內(nèi)具有較好的成形性,分別在此范圍內(nèi)改變激光功率(P)及掃描速率(V),研究熱輸入對(duì)熔池形貌、凝固行為以及晶粒組織的影響。然后,在體能量密度為71 J/mm3的條件下,改變層間掃描轉(zhuǎn)角(A),研究掃描策略對(duì)凝固行為以及晶粒組織的影響,具體實(shí)驗(yàn)參數(shù)見(jiàn)表1。其他參數(shù)為鋪粉厚度δ=40 μm,掃描間距H=110 μm,基板預(yù)熱80℃。體能量密度(E)由

圖1 René 88DT高溫合金粉末形貌

Fig.1 Morphology of René 88DT superalloy powder particles

表1 選區(qū)激光熔化成形實(shí)驗(yàn)參數(shù)、形成的缺陷類(lèi)型及缺陷密度

Table 1

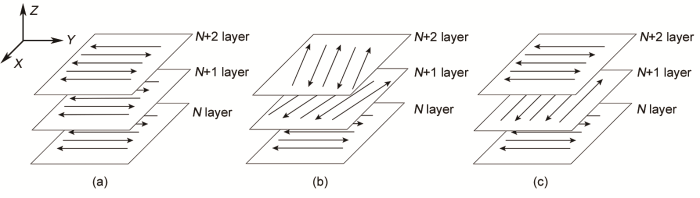

圖2 不同層間掃描轉(zhuǎn)角成形示意圖

(a) 0° (b) 67° (c) 90°

Fig.2 Schematics of scan strategies with different scan vector rotations between layers

選區(qū)激光熔化成形試樣經(jīng)線(xiàn)切割、打磨拋光后制成金相試樣,在50倍放大倍數(shù)下對(duì)每個(gè)試樣的YOZ面采集6張金相照片,并將其拼接在一起,采用IPP軟件對(duì)4 mm×4 mm面積內(nèi)的冶金缺陷進(jìn)行統(tǒng)計(jì)。根據(jù)缺陷類(lèi)型,分別統(tǒng)計(jì)局部未熔合、氣孔和裂紋3種冶金缺陷所占的面積分?jǐn)?shù),并定義為缺陷密度。采用2.5 g CuCl2+50 mL HCl+50 mL C2H5OH溶液對(duì)試樣進(jìn)行腐蝕,通過(guò)Axio Imager A2m型光學(xué)顯微鏡(OM)和配備有能譜儀(EDS)的Phenom ProX型掃描電子顯微鏡(SEM)分析試樣成分及顯微組織特征。采用線(xiàn)切割切取0.4 mm厚的試樣薄片,用砂紙研磨至30 μm,然后用離子減薄儀減薄出薄區(qū),通過(guò)Tecnai G20型透射電子電鏡(TEM)分析試樣的析出相。

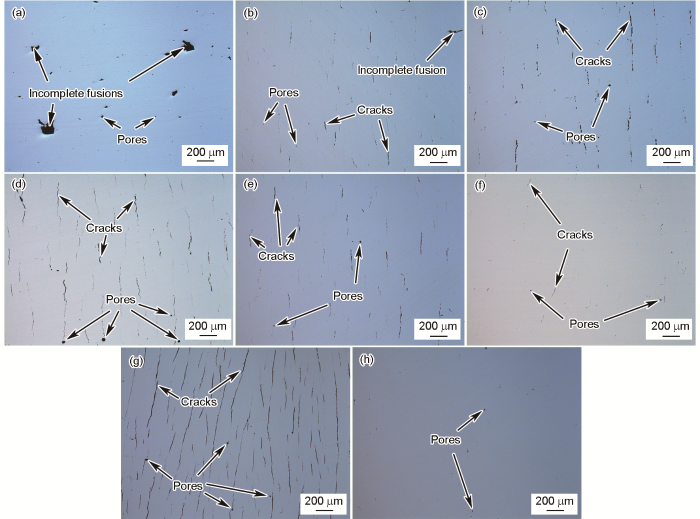

選區(qū)激光熔化成形René 88DT高溫合金試樣的缺陷形貌見(jiàn)圖3。試樣中主要缺陷包括局部未熔合、氣孔和內(nèi)部裂紋,各種類(lèi)型的冶金缺陷及其密度列于表1。在所采用的制備參數(shù)范圍內(nèi),試樣的裂紋密度隨著激光功率的增加先減小后增加,隨掃描速率的增加而減小。采用0°層間掃描轉(zhuǎn)角成形時(shí),試樣的裂紋密度最高;采用67°成形時(shí),裂紋密度最低,前者裂紋密度是后者的22倍。

圖3 選區(qū)激光熔化René 88DT高溫合金試樣的缺陷形貌

(a) No.1, P=200 W (b) No.2, P=250 W (c) No.5, P=400 W(d) No.6, V=720 mm/s (e) No.3, V=960 mm/s (f) No.9, V=1200 mm/s(g) No.10, A=0° (h) No.11, A=67°

Fig.3 Defect morphologies of selective laser melted René 88DT specimens

選區(qū)激光熔化成形René 88DT試樣中氣孔的尺寸較小且數(shù)量少,對(duì)合金性能影響不大。局部未熔合缺陷位于沉積道邊界處,僅在激光功率最低的試樣中觀察到,見(jiàn)圖3a。這是由于該成形條件下的熱輸入最低(E=47 J/mm3),層間/道間的重熔不足而未能形成良好的冶金結(jié)合,導(dǎo)致試樣的缺陷密度較高[18]。當(dāng)體能量密度高于56 J/mm3時(shí),局部未熔合缺陷基本消除。試樣中最主要的缺陷為微裂紋,在不同的制備條件下均可觀察到,嚴(yán)重影響了合金的成形質(zhì)量。制備條件對(duì)裂紋的尺寸及密度影響較大,當(dāng)層間掃描轉(zhuǎn)角為0°時(shí),試樣中的裂紋密度最高,裂紋平行于XOZ面分布(垂直于激光掃描方向),長(zhǎng)度可達(dá)數(shù)毫米,跨越多個(gè)沉積層,如圖3g所示。當(dāng)層間掃描轉(zhuǎn)角為67°時(shí),試樣中的裂紋密度最低,長(zhǎng)度為10~200 μm,分布方向較為隨機(jī),如圖3h所示。當(dāng)層間掃描轉(zhuǎn)角為90°時(shí),試樣中的裂紋大多平行于XOZ面,其密度及長(zhǎng)度介于上述二者之間,如圖3e所示。值得一提的是,當(dāng)層間掃描轉(zhuǎn)角為90°時(shí),沿X與Y方向掃描的沉積層交替堆疊沉積,一般認(rèn)為X方向與Y方向之間沒(méi)有各向異性,然而在本研究中發(fā)現(xiàn)裂紋平行于X方向,垂直于Y方向,表現(xiàn)出明顯的差異性。此外,提高激光功率以及降低掃描速率均會(huì)導(dǎo)致裂紋密度及尺寸的增加,可見(jiàn)提高選區(qū)激光過(guò)程中的熱輸入加劇了合金的開(kāi)裂傾向。

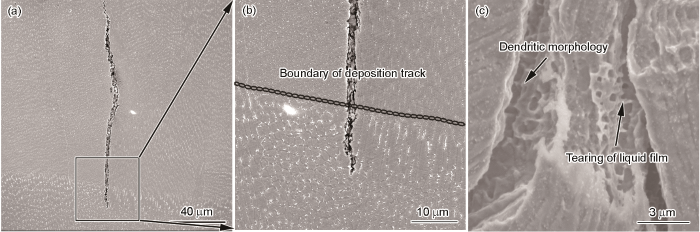

圖4所示為選區(qū)激光熔化René 88DT高溫合金試樣內(nèi)部裂紋的形貌,圖4b中虛線(xiàn)為沉積道邊界。可見(jiàn),裂紋主要起源于略低于沉積道邊界的位置,沿著晶界擴(kuò)展,裂開(kāi)寬度小于5 μm,其內(nèi)部具有胞狀枝晶的凝固形貌以及液膜撕裂的特征,由此可知裂紋形成于凝固末期,屬于熱裂紋。EDS分析結(jié)果表明,微裂紋內(nèi)部的部分區(qū)域存在氧化現(xiàn)象,如表2所示。

圖4 選區(qū)激光熔化René 88DT高溫合金No.5試樣中的裂紋形貌

(a) low magnification

(b) morphology showing the boundary of deposition track (dash line)

(c) high magnification of cracks

Fig.4 Crack morphologies of selective laser melted René 88DT No.5 specimen

表2 選區(qū)激光熔化成形René 88DT高溫合金試樣EDS分析結(jié)果 (mass fraction / %)

Table 2

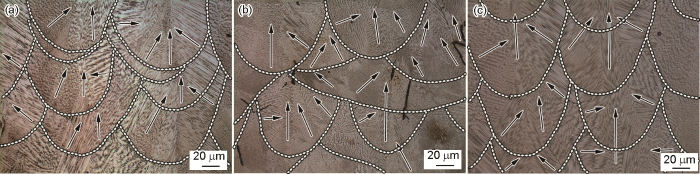

圖5所示為在其他實(shí)驗(yàn)參數(shù)相同的條件下,分別采用0°、67°和90°層間掃描轉(zhuǎn)角制備的合金試樣在XOZ面的沉積道形貌,圖中的虛線(xiàn)為沉積道邊界,即沉積道次之間的熔合線(xiàn),箭頭所示為胞狀枝晶的生長(zhǎng)方向。選區(qū)激光熔化以合金粉末為原料,通過(guò)高功率激光原位冶金熔化/快速凝固實(shí)現(xiàn)“逐點(diǎn)掃描-逐線(xiàn)搭接-逐層堆積”,直接從零件數(shù)字模型一步完成結(jié)構(gòu)件的近凈成形制造[19]。在合金的制備過(guò)程中,“逐點(diǎn)掃描-逐線(xiàn)搭接-逐層堆積”的成形特點(diǎn)使得選區(qū)激光熔化René 88DT合金試樣在XOZ面上呈現(xiàn)出由沉積道堆疊而成的魚(yú)鱗狀形貌。當(dāng)前沉積道將前一層/道已凝固的合金部分重熔,并以其為基體外延生長(zhǎng),其凝固組織為胞狀枝晶。胞狀枝晶在沉積道中間位置傾向于沿沉積增高方向(即Z方向)生長(zhǎng),而在沉積道邊沿的生長(zhǎng)方向與豎直方向夾角約45°或90°。最頂層也存在著胞狀枝晶,表明胞狀枝晶能夠生長(zhǎng)至熔池頂部,熔池內(nèi)沒(méi)有發(fā)生柱狀晶向等軸晶的轉(zhuǎn)變(columnar-to-equiaxed transition,CET),這是由于選區(qū)激光熔化成形過(guò)程固液界面前沿的溫度梯度大、凝固速率快,導(dǎo)致成分過(guò)冷度小,異質(zhì)形核不容易發(fā)生。

圖5 采用不同層間掃描轉(zhuǎn)角制備的René 88DT高溫合金試樣XOZ面沉積道形貌

(a) 0° (b) 67° (c) 90°

Fig.5 Deposition track morphologies in XOZ section fabricated with different scan vector rotations (The dash lines indicate the boundaries of deposition tracks, and arrows indicate the growth directions of cellular dendrites, the same bellow)

當(dāng)層間掃描轉(zhuǎn)角為0°時(shí),各沉積層的掃描方向相互平行并垂直于XOZ面,沉積道在豎直方向上規(guī)則地排列,如圖5a所示。這使得在同一豎直方向上胞狀枝晶的生長(zhǎng)方向較為一致,能夠跨越多個(gè)沉積層連續(xù)外延生長(zhǎng),從而形成了沿沉積增高方向(Z方向)的柱狀晶組織,并且由于沉積道中間和邊沿位置的枝晶生長(zhǎng)行為不同導(dǎo)致試樣在垂直掃描方向(X方向)上形成了交替排列的晶粒,晶粒尺寸分別約為18和92 μm,如圖6b所示。沉積道邊沿形成的柱狀晶在沿掃描方向上(Y方向)的晶粒尺寸較小,而沉積道中間位置形成的柱狀晶在該方向上尺寸較大。可見(jiàn),由于0°掃描策略的影響,試樣在X方向和Y方向上存在各向異性。當(dāng)層間掃描方向?yàn)?7°時(shí),層與層之間的沉積道排列不規(guī)則(圖5b),導(dǎo)致不同取向的胞狀枝晶相互競(jìng)爭(zhēng)生長(zhǎng),其連續(xù)的外延生長(zhǎng)受到抑制,所形成的晶粒為低長(zhǎng)徑比的柱狀晶或近等軸晶組織,且晶粒形貌不規(guī)則,晶界曲折,在X方向和Y方向上無(wú)各向異性,如圖6d~f所示。當(dāng)層間掃描轉(zhuǎn)角為90°時(shí),相鄰2層的沉積道次掃描方向相互垂直,分別沿X方向和Y方向。然而,從圖5c中僅可觀察到沿Y方向掃描的沉積道(垂直于觀察面),且相鄰2層沉積道的高度差為鋪粉厚度的2倍(約80 μm),這說(shuō)明沿X方向掃描的沉積層被完全重熔。此時(shí),合金在凝固過(guò)程中的枝晶生長(zhǎng)規(guī)律與層間掃描轉(zhuǎn)角為0°時(shí)較為相似,也形成了在熔池中間和邊沿位置交替排列的柱狀晶組織,但前者柱狀晶的長(zhǎng)徑比略低。可見(jiàn),即使采用90°的層間掃描轉(zhuǎn)角,試樣的組織在相互垂直的2個(gè)掃描方向上仍然存在著各向異性,沿Y方向掃描的沉積層決定了合金的枝晶生長(zhǎng)規(guī)律以及晶粒組織。

圖6 采用不同層間掃描轉(zhuǎn)角制備的René 88DT高溫合金試樣晶粒組織

(a-c) 0° (d-f) 67° (g-i) 90°

Fig.6 Grain structures of selective laser melted René 88DT specimens fabricated with different scan vectors rotation in YOZ sections (a, d, g), XOZ sections (b, e, h), and XOY sections (c, f, i)

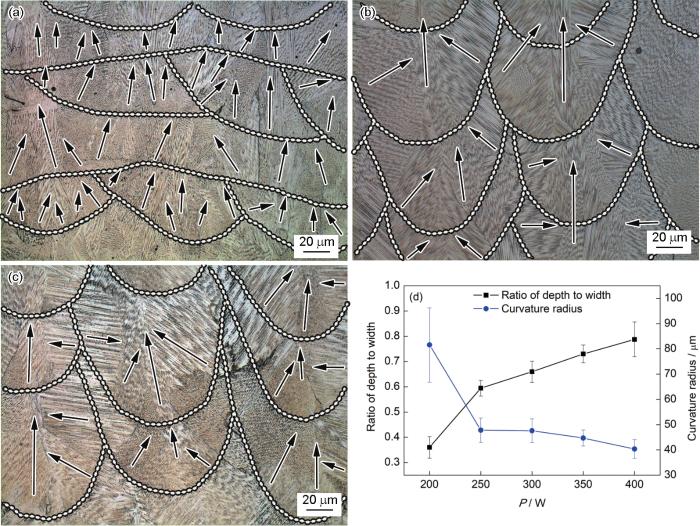

采用不同激光功率制備的René 88DT高溫合金試樣的沉積道形貌見(jiàn)圖7a~c。可見(jiàn),在成形過(guò)程中熔池的熔化深度隨激光功率的增加而提高。由于采用了90°的層間掃描轉(zhuǎn)角,在低功率條件下(圖7a)能夠觀察到沿X方向和Y方向掃描的沉積道。而在高功率條件下,由于成形過(guò)程X方向和Y方向的各向異性,僅能觀察到沿Y方向的沉積道,且相鄰2層沉積道的高度差為鋪粉厚度的2倍(圖7b和c)。圖7d為沉積道的深寬比和底部曲率半徑隨激光功率的變化曲線(xiàn)。結(jié)果表明,隨著激光功率的增加,沉積道的深寬比增加,而底部曲率半徑先降低而后基本保持不變。

圖7 采用不同激光功率制備的René 88DT高溫合金試樣XOZ面沉積道形貌及沉積道深寬比和底部曲率半徑隨激光功率的變化關(guān)系

Fig.7 Deposition track morphologies in XOZ section fabricated with laser powers of 200 W (a), 300 W (b), and 400 W (c), and changes of the ratio of depth to width and curvature radius with laser power (d)

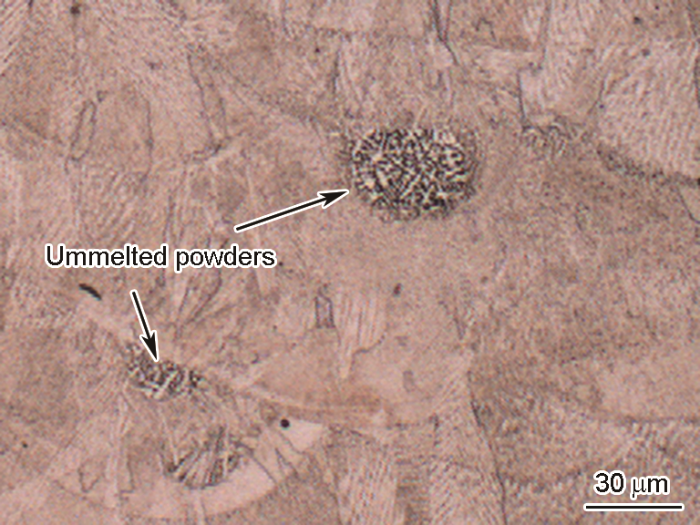

當(dāng)激光功率為200 W時(shí),胞狀枝晶的生長(zhǎng)接近沉積增高方向,且在一個(gè)沉積道內(nèi)多簇取向接近的枝晶彼此競(jìng)爭(zhēng)生長(zhǎng),如圖7a所示。另外由于熱輸入較低,成形過(guò)程中熔池內(nèi)部存在著部分未熔化粉末作為異質(zhì)核心形核生長(zhǎng),阻礙了晶粒的連續(xù)外延生長(zhǎng),見(jiàn)圖8。此時(shí),試樣的晶粒形貌為低長(zhǎng)徑比的柱狀晶,且晶粒尺寸不均勻,晶界曲折,在相互垂直的掃描方向上(X方向和Y方向)不存在各向異性,見(jiàn)圖9a和b。當(dāng)激光功率高于300 W時(shí),熔池的熔化深度增加,沿X方向掃描的沉積道被完全重熔,僅觀察到沿Y方向的沉積道形貌。此時(shí),沉積道中間位置的胞狀枝晶仍大致沿豎直方向(沉積增高方向)生長(zhǎng),但沉積道邊沿胞狀枝晶的生長(zhǎng)方向傾向于與豎直方向呈45°;當(dāng)激光功率為400 W時(shí),沉積道邊沿的胞狀枝晶甚至傾向于沿水平方向生長(zhǎng),如圖7b和c所示。這種枝晶生長(zhǎng)模式導(dǎo)致試樣在垂直掃描方向(X方向)上形成了交替排列的柱狀晶,在該方向上沉積道中間的晶粒尺寸較小,沉積道邊沿的晶粒尺寸較大。并且隨著激光功率的提高,柱狀晶的長(zhǎng)徑比增加,見(jiàn)圖9d~i。

圖8 選區(qū)激光熔化René 88DT鎳基高溫合金試樣中的未熔化粉末形貌

Fig.8 Morphology of unmelted powders in selective laser melted René 88DT specimen

圖9 采用不同激光功率制備的René 88DT高溫合金試樣晶粒組織

(a-c) 200 W (d-f) 300 W (g-i) 400W

Fig.9 Grain structures of selective laser melted René 88DT specimens fabricated with different laser powers in YOZ sections (a, d, g), XOZ sections (b, e, h), and XOY sections (c, f, i)

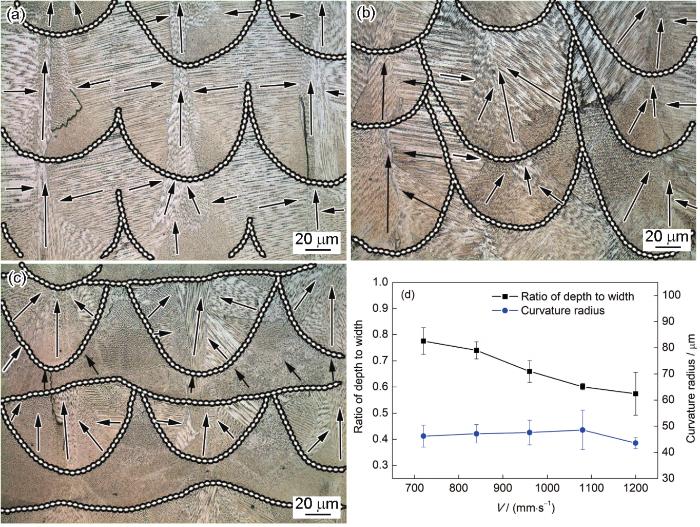

圖10為采用不同掃描速率制備的René 88DT高溫合金試樣的沉積道形貌及沉積道的深寬比和底部曲率半徑隨掃描速率的變化曲線(xiàn),圖11為相應(yīng)的晶粒形貌。降低掃描速率對(duì)熔池形貌、枝晶生長(zhǎng)及合金晶粒組織的影響和提高激光功率作用相似。當(dāng)掃描速率較低時(shí)(720 mm/s),沿X方向掃描的沉積道被完全重熔。沉積道的深寬比較大(約0.78),其中間位置的枝晶沿沉積增高方向生長(zhǎng),而邊沿位置的枝晶接近水平方向生長(zhǎng),晶粒呈現(xiàn)出粗/細(xì)柱狀晶交替排列的形貌,如圖10a及圖11b、c所示。當(dāng)掃描速率增加至960 mm/s時(shí),沉積道的深寬比降低,兩側(cè)邊界與豎直方向的夾角增加,但其底部曲率半徑基本不變。此時(shí)沉積道中間位置的枝晶依然保持沿沉積增高方向生長(zhǎng),邊沿的枝晶生長(zhǎng)方向與水平方向夾角約45°,見(jiàn)圖10b。試樣在X方向上的晶粒仍為細(xì)晶粒與粗晶粒的交替排列形貌,但柱狀晶的長(zhǎng)徑比顯著降低。另外,當(dāng)掃描速率提高至1200 mm/s時(shí),熱輸入下降,熔池的重熔深度降低,沿X方向掃描的沉積道不能被完全重熔,形成了圖10c中相互垂直的沉積道形貌。試樣在X方向和Y方向上不存在各向異性,均形成了交替排列的粗/細(xì)晶粒,并且在XOY面(垂直于沉積增高方向)上形成了棋盤(pán)格狀的晶粒形貌,棋盤(pán)格邊界為沿2個(gè)方向掃描的沉積道的中間位置,見(jiàn)圖11g~i。

圖10 采用不同掃描速率制備的René 88DT高溫合金試樣XOZ面沉積道形貌及沉積道深寬比和底部曲率半徑隨掃描速率的變化關(guān)系

Fig.10 Deposition track morphologies in XOZ section fabricated with scanning speeds of 720 mm/s (a), 960 mm/s (b), and 1200 mm/s (c), and changes of the ratio of depth to width and curvature radius with scanning speed (d)

圖11 采用不同掃描速率制備的René 88DT高溫合金試樣晶粒組織

(a-c) 720 mm/s (d-f) 960 mm/s (g-i) 1200 mm/s

Fig.11 Grain structures of selective laser melted René 88DT specimens fabricated with different scanning speeds in YOZ sections (a, d, g), XOZ sections (b, e, h), and XOY sections (c, f, i)

圖12所示為選區(qū)激光熔化成形René 88DT高溫合金No.3試樣的顯微組織,圖中虛線(xiàn)為沉積道邊界。可觀察到合金的基體為γ固溶體,在晶界及枝晶間分布著顆粒狀的碳化物以及薄膜狀的Laves相[14,20,21],Laves相的尺寸及含量隨著沉積道高度的增加而增加,見(jiàn)圖12a。沉積道邊界附近的顯微組織如圖12c所示,左上一側(cè)為沉積道底部,右下一側(cè)為前一沉積道的頂部,可見(jiàn)在沉積道底部?jī)H能觀察到細(xì)小的碳化物顆粒,而在其頂部析出了薄膜狀的Laves相,長(zhǎng)度可達(dá)數(shù)微米。晶界處的Laves相尺寸遠(yuǎn)高于枝晶間(圖11b),長(zhǎng)度可達(dá)幾十至一百微米。Laves相形成于凝固末期,通過(guò)L→γ+Laves共晶反應(yīng)形成[22]。

圖12 選區(qū)激光熔化René 88DT鎳基高溫合金No.3試樣顯微組織

Fig.12 Low (a) and high (b) magnified SEM images, and TEM image (c) of selective laser melted René 88DT No.3 specimen

由上文可知,激光功率、掃描速率以及層間掃描轉(zhuǎn)角均顯著影響了選區(qū)激光熔化René 88DT合金試樣的枝晶生長(zhǎng)及晶粒形貌。其中,提高激光功率與降低掃描速率對(duì)René 88DT合金凝固行為的影響一致,通過(guò)增加成形過(guò)程的熱輸入,影響了熔池形貌及枝晶生長(zhǎng)。而層間掃描轉(zhuǎn)角并不改變熱輸入大小,只是通過(guò)改變相鄰2層熔池搭接時(shí)的相對(duì)位置,影響了局部的最大溫度梯度方向,進(jìn)而影響了枝晶的生長(zhǎng)。

在選區(qū)激光熔化成形過(guò)程中,固液界面的最大溫度梯度方向垂直于熔池邊界,René 88DT合金的枝晶臂生長(zhǎng)會(huì)選擇與最大溫度梯度方向最為接近的<100>取向擇優(yōu)生長(zhǎng)[23]。在體能量密度為71 J/mm3條件下,沉積道中間位置最大溫度梯度方向接近豎直方向,故枝晶沿沉積增高方向生長(zhǎng);而在沉積道邊沿位置,最大熱流方向與水平方向存在一定的夾角,在相鄰兩沉積道搭接的熔合線(xiàn)位置出現(xiàn)轉(zhuǎn)向枝晶,即前一沉積道的二次枝晶發(fā)展為當(dāng)前沉積道的一次枝晶,這也意味著枝晶在2個(gè)相鄰沉積道內(nèi)的生長(zhǎng)方向相互垂直,當(dāng)枝晶生長(zhǎng)方向與沉積增高方向接近45°時(shí),枝晶在相鄰2個(gè)沉積道中均能夠保持較為有利的生長(zhǎng)取向。當(dāng)采用0°層間轉(zhuǎn)角進(jìn)行多層沉積時(shí),不同沉積層的掃描道次在豎直方向上相對(duì)位置不變(圖5a),這使得不同沉積層在凝固時(shí)熔池的熱流方向較為一致[24]。因此,無(wú)論是在沉積道的中間位置還是邊沿位置,枝晶的外延生長(zhǎng)能夠跨越沉積層連續(xù)進(jìn)行,從而在沉積道的中間和邊沿位置形成交替排列的柱狀晶形貌。當(dāng)層間掃描轉(zhuǎn)角為67°時(shí),相鄰2層的熔道彼此交錯(cuò)(圖5b),當(dāng)前沉積層與前一沉積層在局部的熱流方向顯著變化,導(dǎo)致當(dāng)前沉積層枝晶的擇優(yōu)生長(zhǎng)方向有別于后者。枝晶間的競(jìng)爭(zhēng)生長(zhǎng)導(dǎo)致其難以跨越多個(gè)沉積層連續(xù)外延生長(zhǎng),形成了近等軸晶組織或低長(zhǎng)徑比的柱狀晶組織,且晶界曲折,晶粒形貌不規(guī)則。

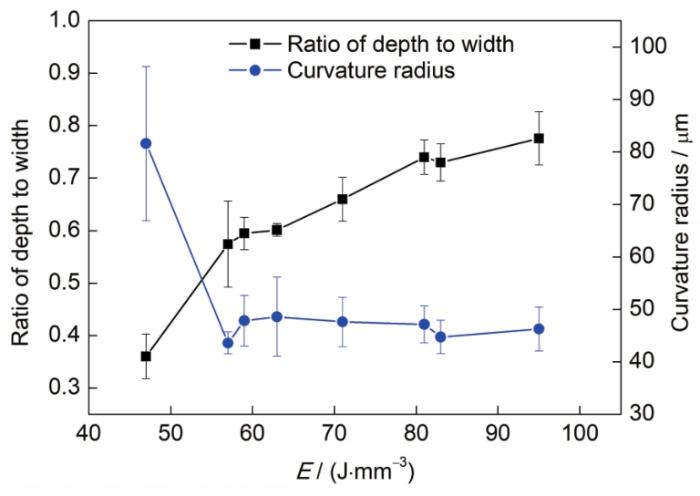

在層間掃描角度為90°的條件下,研究了熱輸入對(duì)選區(qū)激光熔化成形René 88DT合金的影響。熱輸入受激光功率、掃描速率等參數(shù)的控制,通過(guò)改變沉積道形貌影響了合金的枝晶生長(zhǎng)及晶粒組織。圖13所示為沉積道的深寬比及底部邊界的曲率半徑隨體能量密度的變化。可見(jiàn),沉積道的深寬比隨著熱輸入的提高而單調(diào)增加,底部曲率半徑在低能量密度時(shí)較高,但在體能量密度高于55 J/mm3時(shí)基本保持不變。

圖13 沉積道的深寬比和底部曲率半徑隨選區(qū)激光熔化體能量密度(E)的變化關(guān)系

Fig.13 Changes of the ratio of depth to width and curvature radius with volume energy density (E)

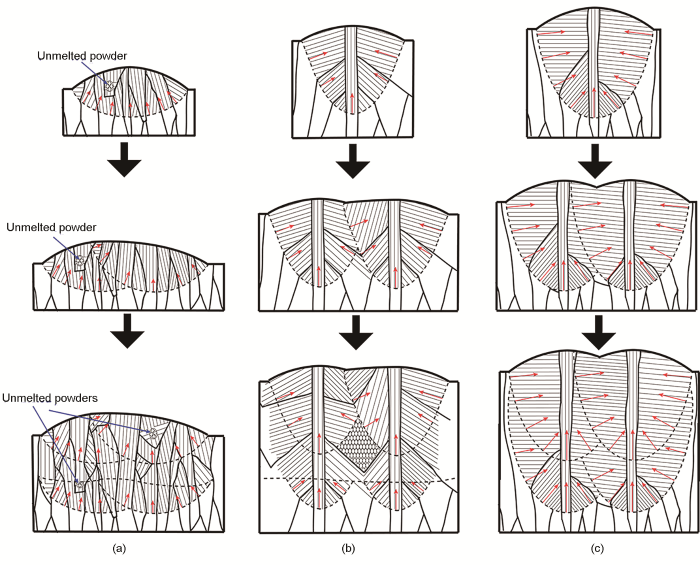

熱輸入對(duì)選區(qū)激光熔化René 88DT合金凝固行為的影響見(jiàn)圖14,圖中虛線(xiàn)為沉積道邊界,紅色箭頭為最大溫度梯度方向。在低熱輸入條件下(47 J/mm3),沉積道的深寬比低,曲率半徑大,導(dǎo)致沉積道較淺,且熔合線(xiàn)較平坦,最大溫度梯度方向與沉積增高方向接近(如箭頭所示)。此時(shí),熔池底部不同取向的晶粒均可能選擇合適的<100>取向枝晶并大致沿沉積增高方向生長(zhǎng)。然而,由于層間掃描轉(zhuǎn)角為90°,在重熔區(qū)域相鄰2層的最大溫度梯度方向改變,使得枝晶的擇優(yōu)生長(zhǎng)方向改變,抑制了枝晶的連續(xù)外延生長(zhǎng)。另外,由于熱輸入較低,在凝固過(guò)程中部分未熔化粉末存在于熔池內(nèi)部,并作為異質(zhì)核心形核生長(zhǎng),進(jìn)一步阻礙了晶體的外延生長(zhǎng)。最終導(dǎo)致在該條件下,形成了低長(zhǎng)徑比的柱狀晶或近等軸晶組織,見(jiàn)示意圖14a。

圖14 不同熱輸入條件下René 88DT高溫合金試樣的枝晶生長(zhǎng)及晶粒形成規(guī)律

Fig.14 Schematics showing the dendritic growth and grain evolution of selective laser melted René 88DT superalloy under A=90° and heat inputs of 47 J/mm3 (a), 57 J/mm3 (b), and 95 J/mm3 (c) (The red arrows indicate the directions of maximum temperature gradient)

當(dāng)熱輸入為57 J/mm3時(shí),沉積道底部的曲率半徑顯著降低,導(dǎo)致沉積道從中間到邊沿的最大溫度梯度方向迅速由豎直方向向水平方向改變。沉積道中間位置的枝晶傾向于沿豎直方向生長(zhǎng),而在邊沿位置枝晶的生長(zhǎng)方向與豎直方向呈一定夾角。當(dāng)2個(gè)相鄰沉積道搭接時(shí),前一沉積道的枝晶在搭接區(qū)域通過(guò)轉(zhuǎn)向枝晶生長(zhǎng)的方式在當(dāng)前沉積道中外延生長(zhǎng),并在該區(qū)域形成了大量的“V”字形晶界。沉積道中間和邊沿位置不同的枝晶生長(zhǎng)模式導(dǎo)致了交替排列的晶粒形貌的出現(xiàn)。在成形下一個(gè)沉積層時(shí),位于沉積道中間的沿豎直方向生長(zhǎng)的枝晶能夠跨越沉積層連續(xù)生長(zhǎng),而在搭接區(qū)域,最大溫度梯度方向的改變使得具有新?lián)駜?yōu)取向的枝晶出現(xiàn),抑制了原枝晶的生長(zhǎng)。逐層的沉積使試樣在沉積道中間形成了細(xì)長(zhǎng)的柱狀晶,而在沉積道邊沿形成了近等軸晶或低長(zhǎng)徑比柱狀晶組織,見(jiàn)示意圖14b。由于相鄰2個(gè)沉積層掃描方向互相垂直,故試樣在XOZ面上形成了棋盤(pán)格狀的晶粒形貌,見(jiàn)圖11i。

當(dāng)熱輸入進(jìn)一步增加時(shí),當(dāng)前沉積層對(duì)前一沉積層的重熔深度增加,且激光在沿X方向掃描時(shí)的熔深小于沿Y方向掃描時(shí)的熔深。具體表現(xiàn)為,當(dāng)熱輸入較高時(shí),沿X方向掃描的沉積層基本被完全重熔,試樣中只能觀察到沿Y方向的沉積道。這可能是由于在成形過(guò)程中,激光熔化金屬粉末產(chǎn)生了大量的金屬蒸氣煙塵,經(jīng)過(guò)沿X方向吹來(lái)的循環(huán)氣體收集入煙塵處理裝置中。當(dāng)光束沿X方向掃描時(shí),由于激光光束移動(dòng)速率遠(yuǎn)高于煙塵移動(dòng)速率,所以沿X方向掃描的光束不可避免地受到煙塵的遮蔽作用,從而導(dǎo)致作用于粉床的激光能量密度降低,進(jìn)而導(dǎo)致熔池尺寸的減小和熔化深度的降低[25];當(dāng)激光束沿Y方向掃描時(shí),沿X方向移動(dòng)的煙塵對(duì)光束幾乎無(wú)遮蔽作用,因此,激光在沿X方向掃描時(shí)的熔深小于沿Y方向掃描時(shí)的熔深。并且,熱輸入越高,產(chǎn)生的金屬蒸氣煙塵越多,對(duì)沿X方向掃描的光束的遮蔽作用越顯著,X方向和Y方向的各向異性越明顯。在高熱輸入條件下,試樣中只能觀察到沿Y方向的沉積道,此時(shí)合金的凝固行為與層間掃描轉(zhuǎn)角為0°時(shí)相似,見(jiàn)圖14c。在沉積道中間,枝晶沿豎直方向生長(zhǎng),而在邊沿位置最大溫度梯度方向接近水平方向生長(zhǎng),導(dǎo)致枝晶也大致沿水平方向生長(zhǎng),且這2種生長(zhǎng)模式均能夠跨越沉積層連續(xù)生長(zhǎng),形成交替排列的柱狀晶形貌。

綜上,由于選區(qū)激光熔化René 88DT高溫合金成形過(guò)程中的溫度梯度與凝固速率的比值較高,成分過(guò)冷區(qū)小,難以實(shí)現(xiàn)固/液界面前沿的異質(zhì)形核,對(duì)晶粒形貌的控制主要通過(guò)影響胞狀枝晶的擇優(yōu)取向來(lái)實(shí)現(xiàn)。采用67°層間掃描轉(zhuǎn)角和低熱輸入能夠促進(jìn)不同取向枝晶之間的競(jìng)爭(zhēng)性生長(zhǎng)和未熔化粉末的輔助形核生長(zhǎng),有效抑制了柱狀晶的連續(xù)外延生長(zhǎng),從而獲得低長(zhǎng)徑比的柱狀晶或近等軸晶。而在0°層間掃描轉(zhuǎn)角和高熱輸入條件下,沉積層間的最大溫度梯度方向變化較小,胞狀枝晶的外延生長(zhǎng)能夠跨越多個(gè)沉積層連續(xù)進(jìn)行,有利于獲得柱狀晶組織。

內(nèi)部裂紋是影響選區(qū)激光熔化成形René 88DT合金成形質(zhì)量的最主要的冶金缺陷,并影響最終成形零件的力學(xué)性能和服役安全[26]。合金試樣中的裂紋主要位于晶界,且內(nèi)部呈現(xiàn)出枝晶狀的形貌及液膜撕裂的特征,表明裂紋形成于凝固后期[18]。同時(shí),多數(shù)裂紋起源于沉積道邊界靠下的區(qū)域,即當(dāng)前沉積道的熱影響區(qū),可見(jiàn),裂紋的萌生是由低熔點(diǎn)共晶的液化所引起[12]。

其具體形成過(guò)程為:在凝固過(guò)程中René 88DT合金的初生相為γ相,以胞狀枝晶形式生長(zhǎng),并不斷向剩余液相中排出Nb、Mo、Al、Ti等正偏析元素,導(dǎo)致了成分的微觀偏析,使得在最后凝固的枝晶間及晶界區(qū)域的合金成分發(fā)生了極大的改變;另外,從熔池底部到頂部,合金的冷卻速率不斷降低,胞狀枝晶間距逐步增加,微觀偏析程度增大。上述因素導(dǎo)致合金試樣在枝晶間及晶界處發(fā)生了L→γ+Laves共晶反應(yīng)[20,27],并且在沉積道邊界以下的晶界區(qū)域的Laves相尺寸及含量更高。當(dāng)進(jìn)行下一層掃描時(shí),已經(jīng)凝固的前一層沉積層經(jīng)受再熱循環(huán),接近熔池邊界的區(qū)域被加熱至近熔點(diǎn)溫度,此時(shí)分布于晶界及枝晶間的低熔點(diǎn)共晶相被重新熔化。由于晶界為元素偏析最嚴(yán)重的區(qū)域,低熔點(diǎn)相含量高,重熔現(xiàn)象最為嚴(yán)重,因此該區(qū)域最容易在拉應(yīng)力作用下形成液化裂紋,導(dǎo)致了選區(qū)激光熔化René 88DT高溫合金試樣的裂紋主要起源于略低于沉積道邊界的區(qū)域。液化裂紋一旦形成,容易擴(kuò)展至當(dāng)前沉積層中,在熱應(yīng)力及凝固收縮應(yīng)力的作用下將凝固末期晶界處的殘余液膜拉開(kāi),誘發(fā)凝固裂紋[28]。尤其當(dāng)晶界平行于沉積增高方向時(shí),裂紋能夠跨越多個(gè)沉積層而擴(kuò)展,直至遇到轉(zhuǎn)向枝晶或者其他晶粒而停止。另外,裂紋形成后,殘余的熱應(yīng)力得到了釋放,同時(shí)合金冷卻十分迅速,溫度降低,極限抗拉強(qiáng)度迅速上升,也阻止了裂紋的進(jìn)一步延伸[29]。René 88DT合金的Al+Ti含量高達(dá)6% (質(zhì)量分?jǐn)?shù)),不但容易在晶界處產(chǎn)生低熔點(diǎn)共晶相,還會(huì)在晶內(nèi)析出強(qiáng)化相,使得晶界弱化而晶內(nèi)強(qiáng)化,導(dǎo)致在應(yīng)力作用下晶界承受更多的應(yīng)變,為裂紋在晶界處萌生及擴(kuò)展提供了內(nèi)在因素[30]。另外,選區(qū)激光熔化成形局部熱輸入高、溫度梯度大、凝固速率快,使合金在成形過(guò)程中產(chǎn)生較大的熱應(yīng)力及凝固收縮應(yīng)力,為熱裂紋的產(chǎn)生提供了外在條件[31]。

當(dāng)層間掃描轉(zhuǎn)角為0°以及熱輸入較高時(shí),試樣的開(kāi)裂現(xiàn)象最為嚴(yán)重。這是由于熱輸入高,冷卻速率慢,晶界及枝晶間的低熔點(diǎn)共晶相含量高,同時(shí)成形過(guò)程中的熱應(yīng)力大,促進(jìn)了液化裂紋的形成。此外,試樣在0°層間掃描轉(zhuǎn)角和高熱輸入制備條件下形成了柱狀晶組織,為凝固裂紋提供了連續(xù)擴(kuò)展的通道。因此,抑制選區(qū)激光熔化高溫合金的裂紋需要從抑制微裂紋的萌生和阻礙微裂紋的擴(kuò)展2個(gè)方面入手。對(duì)于René 88DT合金來(lái)說(shuō),采用低熱輸入和67°層間掃描轉(zhuǎn)角既能夠降低成形過(guò)程中的熱應(yīng)力和低熔點(diǎn)共晶相的含量來(lái)有效地抑制合金裂紋的萌生,又能夠形成近等軸晶組織阻礙裂紋的擴(kuò)展,同時(shí)所獲得的近等軸晶組織有利于提高零件的疲勞性能,是適用于René 88DT合金的制備方法。而對(duì)于渦輪葉片用合金來(lái)說(shuō),既要獲得柱狀晶組織,又要避免合金開(kāi)裂,那么需要更加嚴(yán)格地控制成形過(guò)程的熱輸入,并結(jié)合去應(yīng)力措施,以避免裂紋的萌生。否則一旦微裂紋形成,容易沿柱狀晶晶界擴(kuò)展,會(huì)嚴(yán)重?fù)p害合金的成形質(zhì)量。

(1) 采用低熱輸入以及67°層間掃描轉(zhuǎn)角制備的René 88DT高溫合金試樣的晶粒組織為低長(zhǎng)徑比的柱狀晶或近等軸晶,而采用高熱輸入以及0°層間掃描轉(zhuǎn)角制備的試樣具有柱狀晶組織。

(2) 熱輸入通過(guò)改變沉積道形貌影響了René 88DT高溫合金試樣的枝晶生長(zhǎng)以及晶粒組織。低熱輸入條件下,沉積道深寬比低、底部曲率半徑大,在一個(gè)沉積道內(nèi)多簇取向接近的枝晶彼此競(jìng)爭(zhēng)生長(zhǎng),形成了低長(zhǎng)徑比的柱狀晶或近等軸晶。高熱輸入條件下,沉積道深寬比高、底部曲率半徑小,沉積道中間位置的枝晶沿沉積增高方向生長(zhǎng),邊沿位置的枝晶生長(zhǎng)方向與沉積增高方向垂直或接近45°角,在這2個(gè)位置形成了交替排列的柱狀晶。

(3) 層間掃描轉(zhuǎn)角為0°時(shí),各層的沉積道在豎直方向上規(guī)則地排列,胞狀枝晶的外延生長(zhǎng)方向一致,易形成柱狀晶組織。層間掃描轉(zhuǎn)角為67°時(shí),層間胞狀枝晶生長(zhǎng)的擇優(yōu)取向改變,不同取向的胞狀枝晶競(jìng)爭(zhēng)生長(zhǎng),有利于形成低長(zhǎng)徑比的柱狀晶或近等軸晶組織。層間掃描轉(zhuǎn)角為90°時(shí),René 88DT高溫合金晶粒組織形貌介于上述2者之間。

(4) 選區(qū)激光熔化成形René 88DT高溫合金試樣的主要缺陷為沿晶界分布的凝固裂紋,晶界處低熔點(diǎn)共晶的液化導(dǎo)致了裂紋的萌生。試樣顯微組織為柱狀晶時(shí),缺陷密度高,裂紋長(zhǎng)度可達(dá)數(shù)毫米;當(dāng)試樣顯微組織為低長(zhǎng)徑比的近等軸晶組織時(shí),缺陷密度低,裂紋長(zhǎng)度小于200 μm。67°層間掃描轉(zhuǎn)角以及較低的熱輸入是適合于René 88DT高溫合金的選區(qū)激光熔化制備參數(shù)。

1 實(shí)驗(yàn)方法

圖1

Specimen No.

P

V

A

Defect density / %

W

mm·s-1

(°)

Incomplete fusion

Pore

Crack

1

200

960

90

0.513

0.025

0.054

2

250

960

90

0.018

0.011

0.107

3

300

960

90

0

0.015

0.403

4

350

960

90

0

0.017

0.485

5

400

960

90

0

0.023

0.771

6

300

720

90

0

0.050

0.646

7

300

840

90

0

0.018

0.397

8

300

1080

90

0

0.027

0.187

9

300

1200

90

0

0.012

0.069

10

300

960

0

0

0.030

2.213

11

300

960

67

0

0.012

0.101

圖2

2 實(shí)驗(yàn)結(jié)果

2.1 選區(qū)激光熔化René 88DT高溫合金的缺陷

圖3

圖4

Region

Cr

Co

Mo

W

Nb

Al

Ti

O

Ni

Matrix

15.83

12.31

5.15

3.72

1.77

2.91

4.17

-

54.14

Crack

11.56

10.54

3.36

2.31

0.40

2.39

2.87

20.75

43.73

2.2 選區(qū)激光熔化René 88DT合金的顯微組織

圖5

圖6

圖7

圖8

圖9

圖10

圖11

圖12

3 分析討論

3.1 晶粒形貌隨制備參數(shù)的演變規(guī)律

圖13

圖14

3.2 內(nèi)部裂紋的形成機(jī)理及影響因素

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)