分享:金屬玻璃的剪切帶變形與斷裂機制研究進展

1.

2.

金屬玻璃的室溫塑性變形一般高度局域于剪切帶中,因此剪切帶行為主導著金屬玻璃的變形與斷裂機制,對力學性能(如強度、塑性、韌性及疲勞性能等)有重要影響。鑒于剪切帶行為對理解和改善金屬玻璃力學性能的極端重要性,長期以來關于剪切帶的研究一直是金屬玻璃領域的熱點之一。本文基于作者近年來在剪切帶變形與斷裂機制上的研究結果,闡述金屬玻璃在靜態和循環載荷下剪切帶的擴展、開裂與失穩斷裂機制,強調缺口等外在缺陷對剪切帶的作用,提出調控金屬玻璃力學性能的“缺陷工程”策略。

關鍵詞:

金屬玻璃,又稱非晶合金,是具有非晶態結構的金屬材料[1]。顧名思義,金屬玻璃不存在規則排列的晶體結構,因此無位錯、晶界等一維和二維晶體缺陷,這使得金屬玻璃發生塑性屈服所需要的外應力遠高于同成分的晶體合金(即高屈服強度),同時也使金屬玻璃不存在類似于晶體缺陷交互作用(位錯-位錯、位錯-晶界等)所引起的加工硬化機制,主要表現出加工軟化行為[2]。金屬玻璃的本征加工軟化行為促使形成了剪切帶主導的塑性變形機制[3,4]。剪切帶是塑性變形的高度局域區,是金屬玻璃常溫和低溫變形的主要機制[2]。同時,剪切帶也是發生失穩斷裂的源頭,在單向加載時引起剪切斷裂[5,6];在復雜應力狀態下,裂紋往往會沿剪切帶萌生和擴展。剪切帶內材料的硬度和模量相對于未變形的基體較小[7,8],進一步證實了金屬玻璃剪切塑性變形引起的應變軟化行為,這主要源于塑性剪切引起的“自由體積”增加[8]。關于剪切帶的厚度,早期的透射電鏡(TEM)觀察發現,其在10~20 nm[9]范圍,但近年來利用更精細的同步輻射技術和掃描透射顯微鏡(STEM)研究發現,有些合金的剪切帶厚度可能從十幾納米到數百納米[10]。雖然剪切帶很薄,厚度在納米級,但剪切帶影響區可以達到微米級[11],剪切帶同時也是高速擴散的通道[12]。人們發現沿著剪切帶存在著強烈的密度起伏[13],證明了金屬玻璃微觀結構的不均勻性[14]。

關于剪切帶形核的模型,Greer等[4]總結了均勻形核與非均勻形核2種情況。在實際材料中,由于缺陷無法避免,往往發生剪切帶的非均勻形核。通常有2種模型來描述剪切帶的非均勻形核:一種模型認為,在屈服點時剪切帶以聲速快速貫穿樣品,貫穿之后的剪切帶以同步式擴展[29];另一個模型認為,剪切帶是漸進式擴展,逐步貫穿樣品,由于剪切帶不同位置的變形程度不同而微觀結構不同[30]。因此,剪切帶非均勻形核模型的關鍵在于剪切帶在均勻應力下的擴展方式如何。另外,沿剪切帶發生的剪切斷裂是金屬玻璃拉伸或壓縮斷裂的主要方式[31]。那么剪切帶是如何開裂及斷裂的?剪切帶斷裂的條件是什么?在循環載荷作用下,剪切帶也是重要的疲勞裂紋源[32]。那么在循環加載下金屬玻璃中的剪切帶如何擴展與開裂?對于這些問題的探討,將不僅有助于理解剪切帶在金屬玻璃斷裂中的重要作用,同時也為調控剪切帶行為、提升力學性能奠定基礎。

本文基于作者近年來在金屬玻璃剪切帶變形與斷裂機制方面的研究結果,首先闡述單軸壓縮下剪切帶的擴展、開裂與斷裂機制,其次介紹循環加載下剪切帶的擴展與開裂行為,接著闡述脆性金屬玻璃的剪切變形與解理開裂的競爭關系,以及外在缺陷對剪切帶的作用,強調缺口對拉伸、彎曲及循環變形行為的影響,提出利用“缺陷工程”調控金屬玻璃性能的策略。

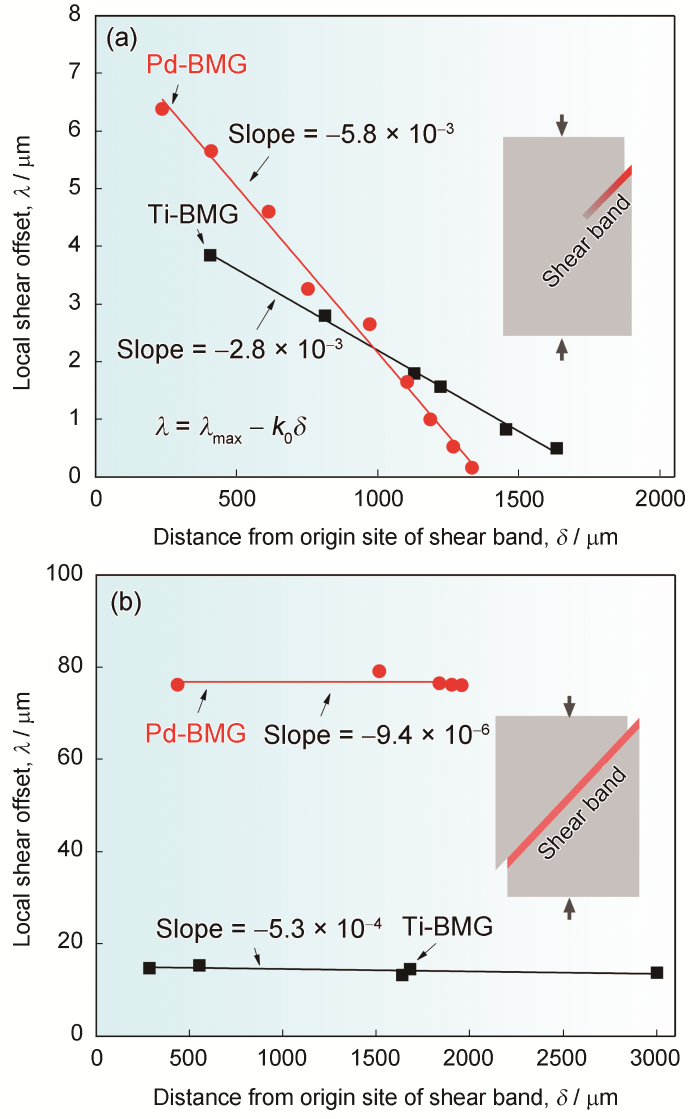

單向加載(如壓縮)時樣品內部各處的應力分布均勻,因此剪切帶同步擴展(simultaneous propagation)易于理解,即由于剪切帶面上各處所受切應力相同,因此剪切位移必然一致。剪切帶在壓縮時的同步擴展也被高速攝影技術所證實。Wright等[33,34]和Song等[35]分別報道了剪切帶擴展的高速攝影研究結果,發現剪切帶擴展以同步式進行。這些結果似乎證明了在單向加載下剪切帶的擴展方式只有同步擴展一種。然而,Qu等[36]通過開展準原位壓縮實驗并用刻痕法測量剪切帶不同位置的剪切位移,同時聚焦宏觀屈服之前壓縮樣品中的剪切帶,發現剪切帶在不同階段呈現不同的擴展方式。在宏觀屈服之前,樣品中所有的剪切帶均未擴展貫穿樣品,即剪切帶從樣品邊緣萌生然后終止于樣品內部,這些未貫穿剪切帶各處的剪切位移隨著與剪切起點之間的距離增加而逐漸降低,呈線性變化(圖1a[36]),該結果首次證明了在宏觀屈服之前,單向壓縮樣品中的剪切帶以漸進式擴展。通過對比不同塑性變形能力的金屬玻璃,發現塑性較好的鈀基金屬玻璃的剪切帶漸進擴展更加緩慢;而對于塑性較差的鈦基金屬玻璃,其未貫穿剪切帶漸進擴展單位長度所產生的最大剪切位移(即剪切臺階)很小,因此本征塑性更好的鈀基金屬玻璃中單根剪切帶在貫穿樣品前會貢獻更多塑性應變。該結果表明:宏觀屈服前的塑性應變(εpy)越大的金屬玻璃會有更多難以擴展貫穿的剪切帶,即多重剪切帶產生能力較強,因此εpy越大則金屬玻璃的本征塑性變形能力越高,該推論與許多金屬玻璃的實驗結果[36]相吻合。

圖1 局部剪切位移在剪切帶中的分布[36]

(a) before macroscopic yielding

(b) after macroscopic yielding

Fig.1 Distributions of local shear offset along the shear band (BMG—bulk metallic glass, λmax—the maximum shear offset, k0—the coefficient. Insets illustrate the inserting and transecting shear bands, which propagate progressively and simultaneously, respectively) [36]

當主剪切帶貫穿樣品之后,宏觀屈服發生。在此之后,主剪切帶中各處的剪切位移相同(圖1b[36])。可見,在壓縮過程中剪切帶先是以漸進式擴展貫穿樣品,之后才以同步式擴展。由于屈服之前的塑性變形很小,所以漸進式擴展較難被觀察到,這也解釋了為何高速攝影僅限于觀察剪切帶的同步式擴展現象[36]。除了對剪切帶的直接實驗觀察,Wright等[37]通過對剪切鋸齒流變行為的分析指出,在壓縮屈服后的塑性變形過程中,除了同步擴展的剪切帶,必然存在漸進擴展的剪切帶,后者擴展時引起尺寸較小的鋸齒。Qu等[36]也觀察到,在宏觀屈服之后,主剪切帶貫穿樣品進而發生同步擴展,但仍有大量二次剪切帶未貫穿樣品,這些剪切帶仍會以漸進式擴展。

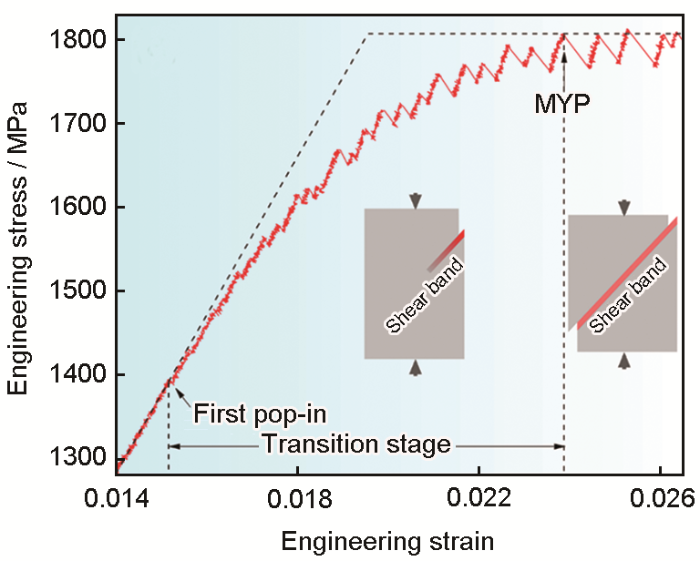

主剪切帶的漸進擴展過程,對應于壓縮“應力-應變曲線”上宏觀屈服前的過渡段,往往可以看到外應力隨應變增加而增加的現象,如圖2[36]所示,可稱為“表觀加工硬化”(apparent work-hardening)[36]。這種表觀硬化并非金屬玻璃的本征行為,相反,剪切帶變形本征上為加工軟化。從實驗中可以看到,剪切帶變形不連續進行,每次剪切事件對應著載荷-位移曲線上一個鋸齒,可以看到載荷陡降(位移控制加載時)或位移陡增(載荷控制加載時)[2],金屬玻璃的塑性變形軟化效應引起剪切變形高度局部化。實驗中觀察到的剪切帶漸進擴展對應的表觀硬化行為,說明每次剪切啟動時需要比前一次更大的應力,這一現象可用剪切帶萌生與擴展臨界應力之間的差別來解釋。

大量計算模擬結果[30,38,39]顯示,剪切帶萌生的臨界應力遠高于剪切帶穩定擴展的臨界應力。Homer[39]對剪切帶萌生擴展早期行為的模擬結果顯示,在剪切帶萌生后應力-應變曲線表現出應力陡降現象,剪切帶貫穿樣品后穩定擴展,曲線呈現應力平臺。類似的應力-應變曲線在不同研究組[30,38,39]對不同金屬玻璃體系的模擬研究中均可看到,說明剪切帶萌生和擴展行為相似。對多個不同模擬研究中的應力-應變曲線峰值點與平臺起始點的彈性應變統計分析[36]可知,剪切帶萌生所對應的彈性應變為3%~5%,但剪切帶穩定擴展對應的彈性應變為2%~3%。在壓縮實驗中,金屬玻璃表現出彈性應變極限約2%的普遍規律[30],這與宏觀屈服對應著剪切帶的同步擴展觀察結果相一致。在宏觀壓縮樣品中,鑄造或加工缺陷不可避免,因此總會存在局部應力集中。考慮到剪切帶的微納米特征尺度,剪切帶易于在應力集中處萌生(圖3[36])。當剪切帶萌生后,在剪切帶前方應力水平高于擴展應力時,剪切帶均可擴展。當遠離應力集中點,應力水平逐漸下降,當局部應力低于剪切帶擴展應力時剪切帶不能擴展,因此剪切帶不可能一次性貫穿樣品,而是會停止在樣品內部,形成漸進擴展。當剪切帶擴展再次啟動時,要求擴展前沿處應力水平達到剪切帶萌生臨界應力,因此外載荷必須增加,所以剪切帶漸進擴展過程出現“表觀加工硬化”現象。另外,剪切帶變形在起始位置產生剪切臺階,使得局部出現原子或團簇的收縮和膨脹(圖3[36]),在剪切面上產生與分切應力相反的殘余切應力,因此也會使得進一步剪切需要更大的外載荷,貢獻表觀硬化。

圖3 壓縮下剪切帶形成及漸進擴展時的表觀硬化機理示意圖[36]

(a1) compressed sample with a stress concentration, where a shear band will be nucleated(a2) local shearing of shear transformation zones (STZs) near the stress concentration

(a3) stress distribution along the shear direction of Ox

(b1) compressed sample after the first shear with a short shear band (OA)

(b2) contraction and traction of local atoms/clusters around the origin of shear banding

(b3-b5) distributions of contraction and traction stresses, shear stress, and local shear offset along the shear direction of Ox, respectively

(c1) successive shearing of the compressed sample, creating the grown shear band with length of OB

Fig.3 Illustration showing the formation of a shear band under compression and the mechanism of apparent work-hardening during progressive propagation (σcontraction and σtraction denote the contraction and traction stresses on the initial shear band, respectively; σiSB and σy are critical stresses for shear band initaiton and propagation, respectively; τ is shear stress; σ and λ are local stress and shear offsets along the distance (x) from point O, respectively; σmax is the maximum stress at the point O, while λmax1 and λmax2 are the maximum shear offsets at the point O, respectively)[36]

剪切帶的漸進擴展在復雜載荷作用時更加常見[44]。例如在緊湊拉伸(CT)、單邊缺口拉伸(SENT)、單邊缺口彎曲(SENB)等斷裂實驗中,剪切帶從缺口或裂紋尖端處萌生[45],以漸進式擴展至一定程度后停在樣品內部。在這些加載下,應力場非均勻分布,存在應力梯度,剪切帶擴展的驅動力逐漸降低,因此呈現漸進擴展;此時漸進擴展的剪切帶內應變分布不一定是線性關系,而與局部應力場有關。但是,與單向加載相類似[36],在復雜載荷作用時剪切帶的漸進擴展也會表現出表觀硬化行為。如在缺口試樣拉伸時,缺口根部剪切帶萌生與漸進擴展引起缺口試樣的拉伸曲線偏離直線,進一步產生明顯的表觀硬化和拉伸塑性[46];在韌性較好的金屬玻璃裂紋擴展實驗中,裂紋尖端大量剪切帶的漸進擴展機制引起增長型裂紋擴展阻力曲線(R曲線)[18,47]。因此,剪切帶的漸進擴展機制對于金屬玻璃的塑性與韌性提升有重要作用。

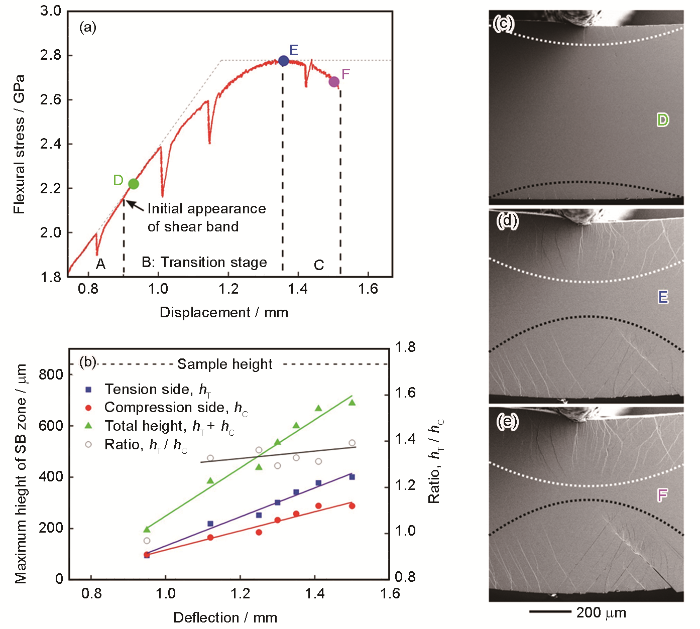

在三點彎曲[48]和硬度實驗[49]中同樣存在應力梯度,因此剪切帶主要以漸進式擴展。圖4[50]給出了金屬玻璃在三點彎曲原位加載下的剪切帶擴展演化過程。可以看到,剪切帶在彎曲應力-位移曲線的“彈性極限”附近萌生,與壓縮下情況類似。在過渡段(圖4a[50]的B區),彎曲應力-位移曲線呈現出表觀硬化行為,其主要機制在于剪切帶漸進擴展及剪切帶之間交互作用[36]。對彎曲的拉伸與壓縮側剪切帶區尺寸測量統計,可見拉伸側剪切帶區更大(圖4b[50]),這可能與金屬玻璃拉伸/壓縮強度不對稱相一致[5],即壓縮屈服強度略高于拉伸屈服強度。在彎曲應力-位移曲線的C區,呈現表觀加工軟化行為,通過掃描電鏡(SEM)觀察形貌可見,主剪切帶發生開裂(圖4e[50]),引起承載能力下降。剪切帶開裂引起的表觀加工軟化行為在低溫壓縮[51]及高速壓縮[52]中也被證實。

圖4 鈦基金屬玻璃在三點彎曲原位加載時的變形行為[50]

(a) magnified flexural stress-displacement curve

(b) size of shear band zone as a function of deflection (c-e) evolutions of deformation morphologies

Fig.4 Deformation behavior of a Ti-based MG under in situ three-point bending (hT and hC are the maximum heights of shear band (SB) zone in the tension side and compression side of the specimen, respectively)[50]

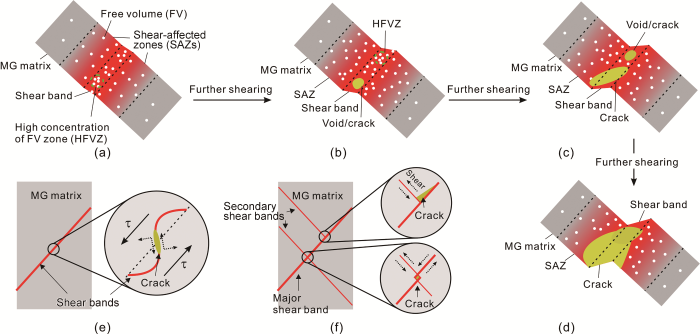

對某些金屬玻璃壓縮變形樣品的表面進行SEM觀察,可以在剪切帶中看到微裂紋,稱為表面裂紋[57]。那么,剪切帶內部是否存在裂紋?Qu等[58]利用高分辨三維X射線成像(XRT)技術對鋯基金屬玻璃壓縮剪切帶開裂形貌進行觀察,結果如圖5[58]所示。通過對幾千張圖像的三維重構,首次獲得了金屬玻璃壓縮剪切帶裂紋的三維形貌(圖5c[58])。對這些三維裂紋進行表征,可以看到它們離散地分布在剪切帶面附近,其厚度為幾十微米,遠大于剪切帶納米尺度的特征厚度,卻與剪切帶影響區尺寸類似[7,11],說明不僅剪切帶的核心,其影響區也會產生損傷開裂。另外,剪切帶裂紋的三維形貌也表明剪切帶并非完全平面,這與金屬玻璃的結構不均勻性相一致[14]。

圖6 剪切帶在壓縮下的開裂機制示意圖[58]

Fig.6 Illustration of the cracking mechanisms of shear band under compression[58] (a-d) evolutions of crack initiation, growth and linkage inside the shear band and shear affected zone during plastic shearing, with the cracking dominated by creation and coalescence of excess free volume (e) crack initiation at local non-planar sites of shear band due to the shearing induced tensile stress component (f) crack initiation at the intersection point of the major shear band and secondary shear band

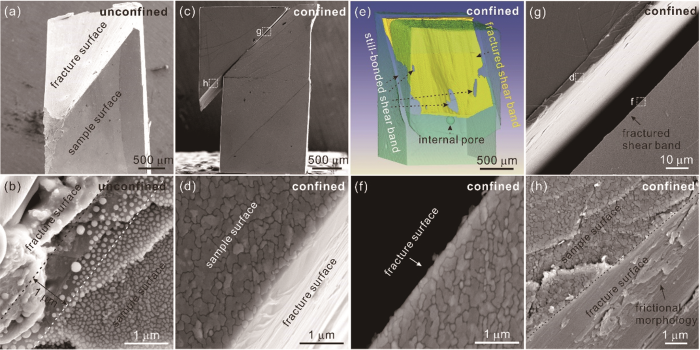

在金屬玻璃表面鍍錫是檢驗剪切帶變形與斷裂過程溫升行為的重要方法[67]。如果錫在變形或斷裂過程發生熔化,則說明局部溫升高于200℃。在Vit-105金屬玻璃表面鍍錫之后進行壓縮實驗[71],可以看到在發生剪切斷裂之后斷口附近的錫已經熔化,如圖7b[71]所示,這與常規的剪切帶“熱”斷裂機制相一致[31,64]。然而,如果壓縮時在樣品周圍加上一個與樣品等高的鋼套筒進行限制壓縮,剪切帶的熱斷裂則會被抑制[71]。主剪切帶上產生很大的穩定剪切臺階,三維X射線成像表明,剪切帶內部絕大部分區域已經斷裂,但在剪切斷口附近所鍍的錫卻并未熔化,如圖7c~f[71]所示。同時,斷口上也未看到脈絡花樣,而是摩擦形貌(圖7h[71]),這說明限制壓縮后金屬玻璃的斷裂與一般的熱斷裂不同,可稱為剪切帶的“冷”斷裂。Qu等[69]通過對剪切帶變形過程中的能量釋放和溫升進行計算,發現外加套筒的塑性變形可有效抑制剪切帶滑動擴展速率,降低剪切帶能量耗散密度,極大地提高剪切穩定性,進而抑制剪切帶的快速溫升與失穩斷裂。

(a, b) shear fracture and melting of the coated-tin near the fracture surface for the unconfined sample

(c, d, f, g) considerable shear offset and no-melting of the coated-tin near the fracture surface for the confined sample

(e) XRT imaging on the confined sample, indicating that the most area of the major shear band has already fractured

(h) fracture surface of the confined sample showing no sign of vein pattern

Fig.7 Comparison of fracture morphologies between unconfined and confined compression[71]

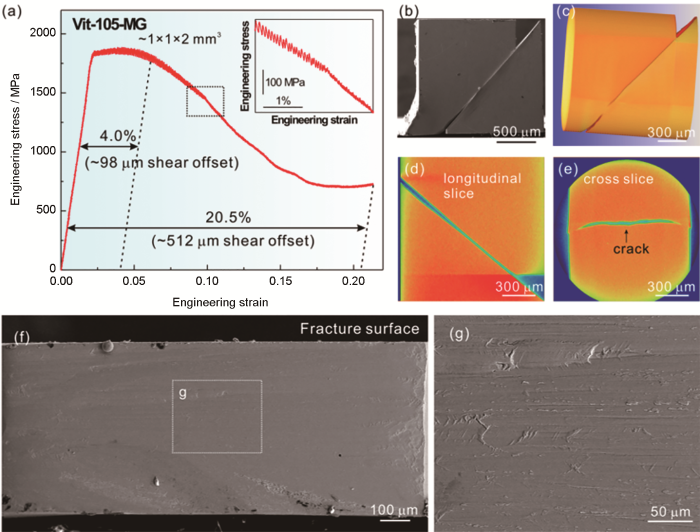

如果將Vit-105金屬玻璃壓縮樣品的寬度從2 mm減小到1 mm,其剪切帶斷裂方式也會從“熱”斷裂轉變為“冷”斷裂[70]。首先,小樣品的應力-應變曲線表現出壓縮塑性應變的急劇提升,出現了表觀加工軟化現象,如圖8a[70]所示。其次,變形后的樣品上有較大的剪切臺階(圖8b和c[70]),與大塑性應變相對應。再次,XRT顯示主剪切帶內部完全斷裂(圖8d和e[70]),斷口上也沒有脈絡花樣,僅有摩擦形貌(圖8f和g[70])。這些特征與上述限制壓縮下的剪切帶冷斷裂相類似,表明樣品幾何尺寸是影響剪切帶斷裂方式轉變的重要因素。通過對壓縮塑性變形過程一次剪切事件的能量分析,發現減小樣品尺寸可顯著降低剪切帶擴展的能量釋放率和能量耗散密度,提高剪切帶擴展的穩定性,最終抑制剪切帶失穩所引起的熱斷裂,促進剪切帶穩定擴展,引起剪切帶冷斷裂。

圖8 小尺寸樣品Vit-105金屬玻璃壓縮工程應力-應變曲線及變形斷裂形貌[70]

(a) engineering stress-strain curve (b-e) deformation features and shear band cracking observed with SEM and XRT, respectively (f, g) fracture surfaces showing smooth frictional morphologies without veins

Fig.8 Engineering stress-strain curve, and deformation and fracture morphologies of Vit-105 MG with small-sized sample[70]

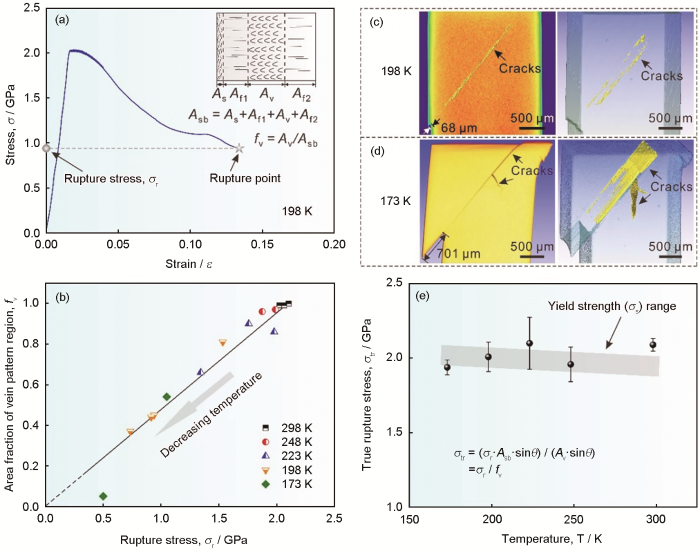

環境溫度對金屬玻璃的剪切塑性變形和斷裂機制有重要影響[27,78]。Ti32.8Zr30.2Ni5.3Cu9Be22.7金屬玻璃在室溫下表現出幾乎零塑性的快速失穩斷裂,然而隨著實驗溫度降低,該合金的變形斷裂行為出現明顯變化[51]:壓縮塑性應變顯著提高,同時出現表觀軟化行為(圖9a[51]),并且斷口形貌從典型的脈絡花樣逐漸轉變為摩擦形貌。如果將斷裂應力(σr)和脈絡區面積分數(fv)之間關系繪圖,會看到良好的線性關系(圖9b[51]),說明脈絡花樣的形成與斷裂應力或斷裂瞬間的彈性能釋放有關。用XRT在樣品斷裂前停載觀察(圖9c和d[51]),可以看到隨著塑性應變的提高,剪切帶內部承載的未開裂區面積下降,這會引起宏觀上的加工軟化行為。在最終斷裂時,剪切帶未開裂區形成了脈絡花樣,而已開裂區則由于裂紋面的摩擦而形成摩擦形貌。最近, Liu等[54]與Qu等[69]在其他金屬玻璃中也都發現剪切帶內部裂紋與斷口摩擦形貌之間存在對應關系。若定義斷裂載荷與斷口上脈絡區面積之比為真實斷裂應力(σtr),則可看到:雖然實驗溫度變化很大,但σtr幾乎與屈服應力相當(圖9e[51]),這表明主剪切帶未開裂區的強度隨溫度下降變化不大,因此低溫下的表觀軟化行為主要是剪切帶裂紋演化所導致。由于低溫對金屬玻璃剪切帶擴展的穩定作用及對剪切帶開裂的抑制作用,導致其斷裂方式隨溫度的降低由“熱”的快速失穩斷裂轉變為“冷”的緩慢漸進開裂。

圖9 鈦基金屬玻璃低溫漸進開裂行為及解釋[51]

(a) typical compressive stress-strain curve at 198 K and the definitions of the rupture stress (σr) and the area fraction of vein pattern region (fv) (Inset shows the illustration of a typical fracture surface. Asb, As, and Av are areas of the overall shear fracture surface, the smooth region, and the vein pattern region, respectively; Af1 and Af2 are the areas of the two regions with frictional morphology)

(b) relationship between σr and fv (c, d) XRT images of interrupted compressive samples (e) variation of the true rupture stress (σtr) with testing temperature (θ is the shear fracture angle)

Fig.9 Low-temperature gradual cracking behaviors of a Ti-based MG and its explanation[51]

值得注意的是,降低環境溫度不僅會穩定剪切帶擴展,并促進剪切帶冷斷裂模式的發生,還會誘發正斷產生。剪切帶斷裂雖有冷與熱2種不同的模式,但都屬于剪切帶主導的剪切斷裂。正斷是與切應力主導的剪切斷裂完全不同的斷裂機制,由正應力主導。Jiang等[78]和Li等[79]分別在Vit-1金屬玻璃及Vit-105金屬玻璃中發現,在較低溫度下拉伸強度會嚴重降低,同時拉伸斷裂方式也從剪切斷裂轉變為正斷。Wu等[80]最近通過對TiZr基金屬玻璃的研究并與其他金屬玻璃的結果對比,發現隨著溫度下降,金屬玻璃的剪切強度有所增加,但正斷強度略有下降或保持不變,使得剪切與正斷的臨界斷裂應力之比(即橢圓準則中的斷裂方式因子α[81])隨溫度降低而明顯升高,引起斷裂方式由剪切向正斷主導的轉變趨勢。

在單向壓縮加載下剪切帶發生漸進擴展需要進一步增加外加應力,即表現出表觀加工硬化行為[36]。與單向壓縮對比,在同一循環應力水平下剪切帶的漸進式擴展間接表明金屬玻璃發生了循環塑性軟化行為。Ye等[91]開展了金屬玻璃循環變形的分子動力學模擬,觀察到彈性模量的軟化現象。Zhang等[92]開展了金屬玻璃的疲勞實驗,發現循環應變隨著加載周數的增加而逐漸增加。循環軟化與循環加載下微觀結構的變化有關,由“自由體積”的激發、增殖和聚合所引起。Cheng和Ma[38]及Qu等[36]認為剪切帶萌生的臨界應力比剪切帶擴展的臨界應力高。此外,Packard和Schuh[93]指出,只有當前方擴展路徑上的應力均達到剪切帶擴展臨界應力(屈服應力)時,剪切帶才會擴展。當剪切帶停止在樣品內部時,循環加載引起的軟化行為或自由體積的增加導致剪切帶萌生和擴展的臨界應力降低,使得局部應力將重新滿足剪切帶擴展的臨界條件,剪切帶漸進式擴展。

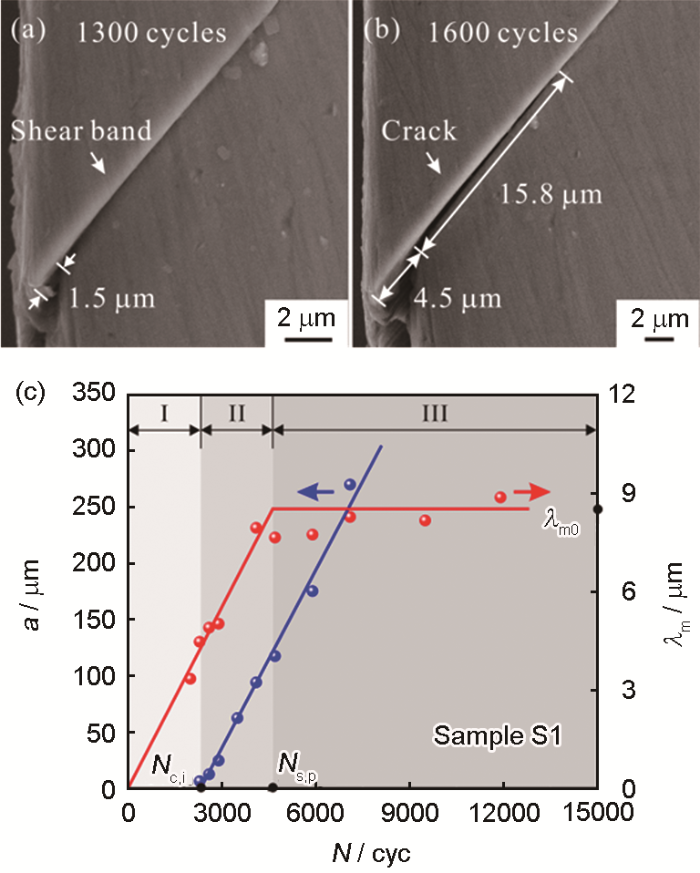

圖11 金屬玻璃循環壓縮過程中剪切帶演化及疲勞裂紋長度隨加載周次增加的變化關系[96]

Fig.11 Evolution of shear band and variation of fatigue crack length with increasing cyclic number during cyclic compression of an MG[96] (a, b) SEM observations of shear-band evolution under different loading cycles (c) crack length (a) and shear offset (λm) at the origin sit of shear band as a function of cyclic loading number (N) (λm0 is the maximum shear offset for a shear band; Nc,i and Ns,p are the critical loading cycles at which crack initiates and shear-band propagation stops, respectively)

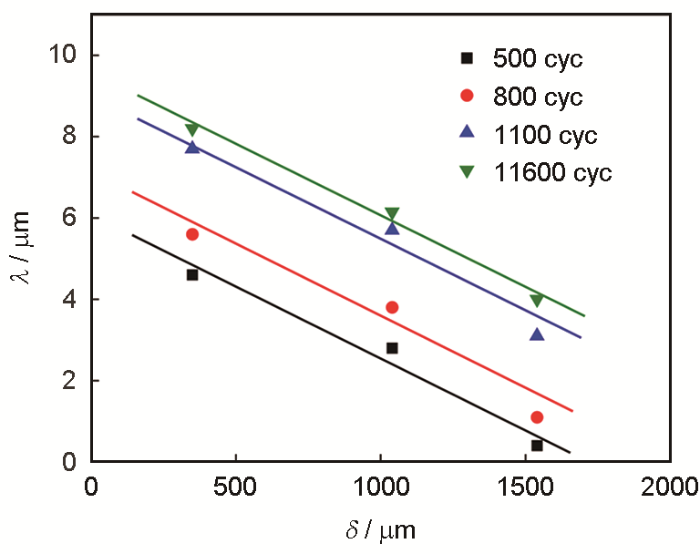

圖11c[96]是循環壓縮下金屬玻璃剪切帶起始處剪切位移和疲勞裂紋長度與加載周次的關系曲線。可以看出,疲勞裂紋以恒定的速率進行擴展,該速率高于拉-拉或者彎曲疲勞加載下鋯基金屬玻璃的穩態疲勞裂紋擴展速率,與高強晶體材料的變化規律是相反的,這可能與金屬玻璃獨特的剪切帶主導的疲勞機制有關[99,100]。另一方面,金屬玻璃疲勞損傷過程可分為3個階段:第I階段,只有剪切帶存在;第II階段,剪切帶繼續擴展,同時疲勞裂紋形成并擴展;第III階段,剪切帶停止擴展,但疲勞裂紋持續擴展。基于剪切帶與疲勞裂紋擴展之間的關系,通過進一步的公式推導,可獲得疲勞裂紋擴展時剪切帶開裂的臨界剪切位移,具體推導過程及臨界剪切位移隨周次的變化規律可參考文獻[96]。

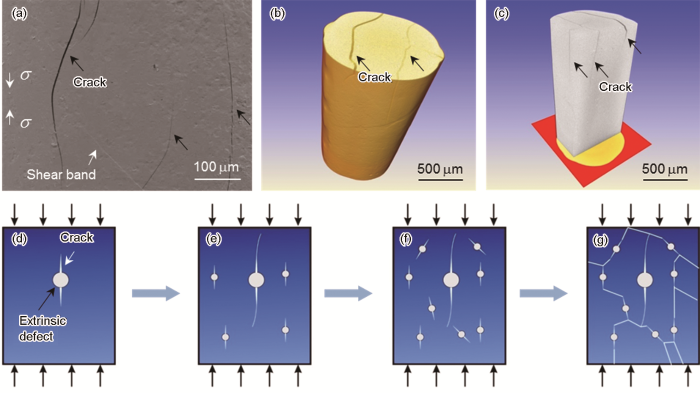

鈷、鐵、鎂基等脆性金屬玻璃在單向壓縮下將發生破碎斷裂[5,21,22,101]。Zhang等[22]提出脆性壓縮斷裂是動態斷裂過程,樣品破碎成顆粒狀將增加斷裂面面積,有利于能量的快速釋放。Qu等[102]最近通過對高強度鈷基金屬玻璃在斷裂前卸載觀察,并結合三維X射線成像分析,發現破碎斷裂的本質是源于應力集中點(如鑄造缺陷)的劈裂機制(圖12a~c[102]),與脆性陶瓷的壓縮劈裂機制類似[103]。當壓縮時,在孔洞等缺陷的南北極位置會產生拉應力,誘發劈裂裂紋沿平行于加載軸方向萌生。多個位置的微裂紋萌生、發展演化及應力場的相互影響,最終產生交錯發展的裂紋并以破碎方式斷裂(圖12d~g[102])。值得注意的是,劈裂裂紋與剪切帶完全獨立存在,并非剪切帶變形損傷的結果。

圖12 高強度鈷基金屬玻璃在壓縮下開裂行為觀察及破碎機制示意圖[102]

(a) SEM observation on the sample surface showing splitting cracks and a shear band

(b, c) XRT observations on the splitting cracks inside the sample

(d-g) illustrations of fragmentation mechanism showing the formation and linkage of splitting cracks which originated from extrinsic defects

Fig.12 Observations on cracking behavior and illustrations of fragmentation mechanism under macroscopic compression[102]

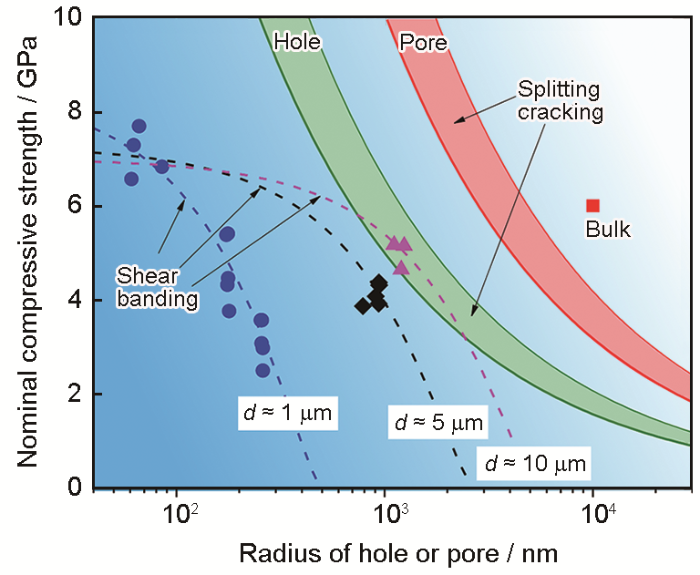

當樣品尺寸減小時,鈷基金屬玻璃發生從劈裂主導的脆性破碎斷裂到剪切帶主導的塑性剪切變形行為[102],與其他脆性金屬玻璃類似[28,104]。這種因試樣幾何尺寸引起的脆-延轉變現象與韌性金屬玻璃中看到的塑性變形尺寸效應不同[70,105~107],后者的主導變形機制為剪切帶機制,塑性的提高可歸因于尺寸減小時剪切帶擴展穩定性的增加[70,105]。由于缺陷在塊體鈷基金屬玻璃的脆性斷裂中有著重要作用,那么在微米尺度下未發生劈裂斷裂是否由于缺少大的缺陷?為驗證該結論,Qu等[102]人為地引入不同尺寸的圓孔缺陷,并開展微壓縮實驗及三維有限元模擬。結果表明:與傳統脆性材料不同,劈裂的發生并非受最大拉應力主導,而是需要一定尺寸的高應力區。由于尺寸較大的缺陷附近高應力區尺寸大,因此劈裂易于發生;隨著樣品尺寸的減小,存在大尺寸缺陷的幾率急劇降低,所以會出現劈裂到剪切的轉變。另外,含孔的微米柱發生剪切變形與斷裂時,其剪切帶擴展的臨界應力由剪切面準則控制[93],因此可推導出含缺陷金屬玻璃剪切斷裂強度與缺陷尺寸關系。圖13[102]中虛線是基于剪切面準則對含缺陷鈷基非晶合金剪切強度的預測,可以看到與實驗結果吻合良好。基于斷裂力學所推導的劈裂發生必要條件,可以預測發生劈裂的最低應力,如圖13[102]中實線所示。實驗中劈裂發生的2種樣品的名義強度均等于或高于該預測應力,說明理論預測的合理性。改善高強金屬玻璃塑/韌性的重要策略是復合化,然而如何理性地設計第二相的尺寸和分布?通過對鈷基金屬玻璃斷裂機制研究,可以得出含缺陷金屬玻璃發生劈裂和剪切的應力條件。由于第二相與缺陷在應力場的相似性,上述剪切與劈裂條件可為含第二相的高強金屬玻璃復合材料設計提供指導[102],即可促使第二相附近的金屬玻璃基體發生剪切而非劈裂,從而抑制脆性斷裂。

圖13 鈷基金屬玻璃含缺陷樣品的名義壓縮強度隨孔洞半徑的變化關系[102]

Fig.13 Nominal compressive strength as a function of radius of hole or pore for the Co-based MG[102] (The dashed lines are the predicted strength curves according to the shear banding dominated fracture mechanism, while the green and red shadow curves give the necessary conditions for splitting cracking of samples with hole and pore, respectively. The green and red shadows were plotted due to the uncertain value of the plane strain fracture toughness of the MG. d is the pillar diameter)

雖然拉伸塑性近乎為零,但有的金屬玻璃斷裂韌性卻較高,這使得金屬玻璃表現出比較有趣的缺口拉伸行為。在拉伸樣品中引入雙邊缺口進而開展缺口拉伸實驗[46],可以發現:(1) 缺口拉伸名義應力-應變曲線表現出更多塑性應變,與光滑樣品拉伸相比,名義塑性提高,這與傳統晶體金屬材料(如多晶銅)不同,后者常常會出現缺口脆化現象;(2) 缺口拉伸強度與光滑樣品拉伸強度相比并沒有大幅降低,表現出強度對缺口不敏感性,這與傳統脆性材料(如陶瓷)不同,后者強度在引入缺口后會大幅降低。

缺口引起拉伸塑性提高的現象可由缺口對剪切帶變形的作用來解釋[19]。光滑樣品拉伸時剪切帶受均勻拉應力,因此在剪切帶萌生之后會以漸進擴展方式快速貫穿樣品,之后剪切帶承受外部載荷。由于金屬玻璃的本征加工軟化行為,剪切帶獨立承載時極易失穩,引起近乎零塑性的拉伸斷裂。在缺口拉伸時,缺口根部的應力集中促進剪切帶萌生,同時隨著與缺口根部距離的增加,應力水平逐漸減小,這種負應力梯度的存在降低了剪切帶漸進擴展速率,從而使得缺口根部形成剪切帶區,如圖14a和b[19]所示。高密度剪切帶為樣品貢獻更多塑性應變,使得拉伸塑性提高。值得注意的是,對于平板型缺口拉伸樣品,斷裂仍然為剪切斷裂,斷裂沿著具有最大剪切臺階(斷口光滑區,如圖14c[19]所示)的主剪切帶發生。

圖14 金屬玻璃的缺口拉伸變形斷裂形貌及其缺口強度比與其他合金的對比[19]

Fig.14 Notch tensile deformation (a, b) and fracture (c) morphologies of a Zr-based MG, and comparison of notch strength ratio between MGs and other alloys (d) (σN—the nominal ultimate tensile stress (UTS) of notched specimen, σT—the UTS of smooth specimen)[19]

缺口對拉伸強度的影響可用缺口強度比(NSR)來表征[46,108]。NSR定義為缺口樣品的缺口強度(σN,即名義應力-應變曲線的最高應力)與光滑樣品的抗拉強度(σT)之比,即NSR = σN / σT。對于缺口應力集中系數Kt = 3的缺口樣品,鋯基金屬玻璃Vit-105的NSR ≈ 1,表明強度對缺口不敏感[46]。進一步研究發現缺口尖銳程度(對應Kt的變化)會引起NSR變化。隨著缺口根部應力集中程度增強(Kt增加),NSR逐漸降低。圖14d[19]對比了3種鋯基金屬玻璃與傳統材料(陶瓷、鎂合金和鋼)的NSR隨Kt的變化關系,可以看到鋯基金屬玻璃的NSR遠大于傳統的脆性陶瓷材料,甚至優于AZ80A鎂合金,說明金屬玻璃具有較好的缺口不敏感性。另外,Lei等[109]與Pan等[110]分別在圓柱狀金屬玻璃的缺口拉伸試樣中觀察到斷裂方式轉變現象,即隨著缺口深度的增加或缺口半徑的減小,拉伸斷裂方式從剪切轉變為正斷,斷口形貌由典型的剪切脈絡花樣轉變為杯錐狀斷口,同時伴隨著缺口強度的升高。該現象在薄板狀缺口樣品中并未觀察到[19],可歸因于高的應力三軸度(對應于高的靜水張力)所引起剪切變形驅動力減小及正斷空洞化驅動力的增加[111]。

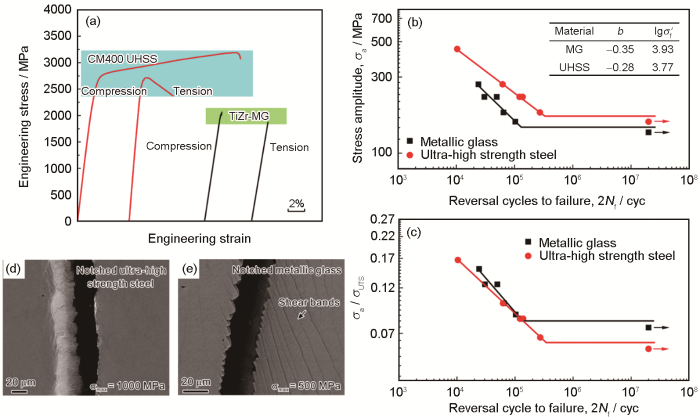

圖15 TiZr基金屬玻璃與CM400超高強鋼的拉伸、壓縮與缺口疲勞行為對比[20]

(a) tensile and compressive engineering stress-strain curves of TiZr-MG and CM400 UHSS

(b, c) stress-life (S-N) fatigue data for the notched MG and UHSS (Data are presented in terms of the reversal cycles to failure (2Nf), as a function of the applied stress amplitude (σa = (σmax - σmin) / 2) and the applied stress amplitude normalized by the ultimate tensile strength (σa / σUTS), respectively. σmax—the maximum cyclic stress, σmin—the minimum cyclic stress, b—the fatigue exponent,

(d, e) surface damage features near the fatigue crack in the notched UHSS and MG

Fig.15 Comparisons of tensile, compressive and notch fatigue behaviors between TiZr-based MG and CM400 ultra-high strength steel (UHSS)[20]

在疲勞裂紋萌生之前,剪切帶在金屬玻璃樣品缺口根部前端區域形成,其密度隨著循環應力的增加而增大。一方面,缺口產生的三向拉應力和應力集中促進自由體積的產生與增殖,有利于剪切帶的萌生,同時缺口和彎曲載荷引起的負應力梯度將穩定并阻止剪切帶向樣品內部擴展,最終導致缺口前端區域產生大量的剪切帶。此外,金屬玻璃缺口樣品疲勞裂紋以“Zig-Zag”的方式沿著剪切帶擴展,形成臺階狀的疲勞裂紋路徑,而且在裂紋附近出現大量的剪切帶。在高韌性金屬玻璃中常常發現類似的疲勞裂紋擴展特征[118,119]。金屬玻璃獨特的缺口疲勞性能與缺口根部和裂紋附近的大量剪切變形有關。剪切帶引起的屏蔽效應以及疲勞裂紋擴展路徑偏離最大拉應力面,導致疲勞裂紋擴展壽命的增加,最終推遲疲勞斷裂的發生。

相比金屬晶體材料,金屬玻璃具有更高的強度,源于其無位錯、晶界等晶體缺陷,因此發生不可逆塑性變形所需的應力(屈服強度)極大。也正是由于無位錯,金屬玻璃的塑性變形易于集中于無晶體學取向、且加工軟化的剪切帶中[4],引起近乎為零的宏觀拉伸塑性。然而,由前述討論可知,在金屬玻璃中引入缺口等人造缺陷,并不會如脆性材料那樣引起強度的大幅降低,反而會抑制脆性斷裂,進而展現出一定的拉伸塑性,這是由于引入缺陷會造成局部的應力狀態不均勻,從而引起剪切帶在缺陷處更多地萌生,但卻更緩慢地生長,從而產生豐富且漸進擴展的小剪切帶,貢獻更多塑性應變。除了引入人造宏、微觀幾何缺陷,也可以對金屬玻璃的微觀結構缺陷進行調節。微觀結構缺陷是指金屬玻璃中的易變形區,如高濃度自由體積區、流變單元[120]、軟點[121]等,是剪切轉變及剪切帶萌生的優先位置[14]。已經證明,通過在玻璃轉變溫度(Tg)前退火可有效減少自由體積[122],而通過冷熱循環、預變形等可增加易變形區密度[123~126]。因此,本文提出金屬玻璃的“缺陷工程”策略來調控其力學性能,其主要思想是通過對內、外在缺陷的調控和設計來改善金屬玻璃的力學性能。

缺陷工程包括對本征缺陷(intrinsic defects)與外在缺陷(extrinsic defects) 2個層面的設計。大量研究[123,126~130]已經表明,通過對本征缺陷的調節,金屬玻璃的塑性變形能力可以得到極大地改善。在疲勞性能調控方面,Wang等[131]最近的研究發現,通過對金屬玻璃進行退火來減少易變形區密度,從而抑制疲勞剪切帶的萌生,可以有效地提高疲勞裂紋萌生抗力,實現了疲勞強度的大幅改善。當然,若實現易變形區密度的極大增加,則可改善金屬玻璃的本征塑性變形能力及斷裂韌性,從而會提高疲勞裂紋擴展能力,則會有更高的疲勞壽命,如在具有高斷裂韌性的鈀基[118]和鋯基[119]金屬玻璃中均看到優異的疲勞性能。

缺陷工程的外在缺陷設計,是通過引入外在缺陷來改善金屬玻璃材料的力學性能。Qu等[132,133]提出引入設計分布的缺陷來改善金屬玻璃的拉伸塑性。通過快速缺陷壓印(RDP)的方式[132,134],可在金屬玻璃表面引入規則排列的壓痕缺陷,如圖16[132]所示。當施加拉伸應力時,剪切帶從壓痕處萌生,形成多個高密度剪切帶區,從而貢獻拉伸塑性,使得含缺陷樣品在犧牲少量屈服強度的同時,產生了可觀的拉伸塑性,實現了對拉伸災難性脆斷的抑制。除此之外,Sarac和Schroers[135]通過熱塑性變形方式來引入孔洞的金屬玻璃材料來設計產生拉伸塑性;Gao等[136]通過激光表面織構化處理等。另外,對于缺陷的原子尺度作用機理、缺陷尺寸與分布的影響、缺陷與剪切帶的作用規律等也已有了深入的研究[137~142],這些研究為缺陷工程策略的實際應用奠定了基礎。

圖16 金屬玻璃“缺陷工程”應用實例之一:通過快速缺陷印刷處理改善宏觀拉伸塑性[132]

(a) illustration of the RDP process

(b) sample surface of the fractured MG without RDP treatment (c-f) deformation features of the fractured MG with RDP treatment (g, h) engineering stress-strain curves of MGs with and without RDP treatment

Fig.16 An example for defect engineering of MGs: Improving the macroscopic tensile ductility via rapid defect printing (RDP) treatment[132]

關于金屬玻璃剪切帶的研究可追溯到20世紀70年代[143],那時某些金屬玻璃的尺寸已足夠大,可使宏觀力學性能得以研究。剪切帶所涉及的科學問題很多,本文僅就剪切帶擴展、開裂及其行為調控作了部分評述。剪切帶的擴展方式包括同步擴展與漸進擴展,在漸進擴展時會出現“表觀硬化”行為,這是存在未貫穿剪切帶(或形成剪切帶區)的樣品表現出加工硬化行為的主要原因,比如彎曲、缺口拉伸/壓縮、裂紋尖端的剪切帶變形等。剪切帶斷裂分為熱斷裂和冷斷裂,前者源于剪切帶的失穩擴展,后者是在剪切帶穩定擴展過程中逐漸開裂所致。在外加限制、小樣品尺寸、低溫等條件下,剪切帶擴展能量耗散密度顯著降低,剪切帶擴展穩定性增加,從而使得剪切帶不可控的失穩熱斷裂被有效抑制。在高應力水平的循環加載下,剪切帶仍是變形斷裂的主要機制,但與準靜態加載相比,疲勞剪切帶更易于開裂,這與循環應力對金屬玻璃結構的影響有關。通過調節微觀結構缺陷,可以有效提升金屬玻璃的疲勞性能;通過引入設計分布的人造缺陷,可以改善金屬玻璃的拉伸塑性。因此,本文提出金屬玻璃“缺陷工程”策略,重點在于通過對內、外在缺陷的調節、設計和引入來改善金屬玻璃力學性能。該策略已被大量的實驗研究所驗證,也已有不少不同尺度和類型的缺陷與剪切帶交互作用機理的計算模擬研究。

剪切帶對于金屬玻璃的重要作用可與位錯對金屬晶體的作用相比。位錯與其他晶體缺陷之間的交互作用(如位錯與位錯、位錯與第二相粒子、位錯與晶界之間作用等)已有非常成熟的理論模型,這些模型是晶體的強化理論和晶體塑性理論的基礎。相比而言,對于金屬玻璃剪切帶的研究目前大多處于唯象層面,而揭示剪切帶變形本質的理論研究較少,其根本原因可能在于缺乏對金屬玻璃結構的準確描述方法。這導致對于金屬玻璃剪切帶行為的調控缺乏系統的理論指導,如在缺陷工程中,通過實驗與模擬研究雖然能夠為缺陷設計提供指導,但卻難以準確地預測達到最優力學性能的最佳微觀組織/缺陷尺寸分布狀態。近年來研究者運用機器學習方法已在新金屬玻璃開發、塑性變形及斷裂問題上有重要突破[144~146],相信機器學習也將為金屬玻璃的缺陷設計和性能優化提供有力的指導。另外,關于剪切帶的擴展與開裂雖然已有不少研究,但對于剪切帶萌生機理的研究還主要停留在計算模擬或間接的實驗探測階段[147~149],缺少直接的實驗證據,主要是因為剪切帶萌生所涉及尺度過小。近年來的微納米加工與微納力學實驗技術的發展為剪切帶萌生行為的實驗研究燃起了希望[150,151],但未來仍需有更多創新性的實驗設計。

1 剪切帶漸進擴展與表觀硬化機制

1.1 單向加載時剪切帶漸進擴展

圖1

1.2 剪切帶變形的表觀硬化機制

圖2

圖3

1.3 復雜載荷作用下剪切帶的漸進擴展

圖4

2 剪切帶開裂與裂紋形成機制

2.1 剪切帶裂紋三維形貌

圖5

2.2 壓縮下剪切帶裂紋形成機制

圖6

3 剪切帶“冷”斷裂行為

3.1 外加限制

3.2 減小樣品幾何尺寸

圖8

3.3 降低環境溫度

圖9

4 循環加載下剪切帶的擴展與開裂

4.1 循環壓縮下剪切帶漸進擴展

圖10

4.2 剪切帶主導疲勞裂紋萌生與擴展

圖11

5 脆性金屬玻璃剪切與劈裂之間的競爭

5.1 宏觀尺度壓縮破碎斷裂機制

圖12

5.2 由幾何尺寸引起的從劈裂到剪切的脆-延轉變

圖13

6 外在缺陷對剪切帶行為的作用

6.1 缺口拉伸及缺口彎曲行為

圖14

6.2 缺口疲勞行為

圖15

6.3 “缺陷工程”策略

圖16

7 總結與展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號