分享:45鋼塊體超細晶棒材3D-SPD軋制法

1.

2.

3.

提出了一種基于斜軋原理的塊體超細晶棒材劇烈塑性變形(SPD)成形法,稱為3D-SPD法:利用特殊曲面錐形軋輥及導板,坯料從軋輥直徑最大端咬入,采用超大送進角及徑縮率等變形參數,構建了劇烈扭轉壓縮復合變形區,單位成形載荷為兆帕級,可實現塊體等效應變大于6.5的SPD。建立了基于Oyane損傷準則的裂紋萌生控制模型,通過對不同變形條件下軋件心部損傷值的優化,有效抑制了Mannesmann效應(ME),避免了裂紋的萌生。理論及實驗證明:當輥面錐角5°、送進角24°、徑縮率50%、溫度700℃、橢圓度系數1.02以及軋輥轉速40 r/min時,采用單道次軋制方式,可將直徑50 mm的45鋼軋制為直徑25 mm的超細晶棒材,平均晶粒尺寸從46 μm細化至約1 μm,屈服強度和抗拉強度分別提升46%和42%。

關鍵詞:

超細晶/納米晶材料由于其具有小尺寸效應、大量無序結構的晶界特征和優異的性能,備受關注。在其成形方法中,尤其以劇烈塑性變形(severe plastic deformation,SPD)技術[1]的研究成果較顯著,被公認是最具工業化應用前景的方法。依據成形特點,主流的SPD技術包括等徑角擠壓(ECAP)、高壓扭轉(HPT)、累積疊軋(ARB)[2,3]、多向鍛造(MF)和扭轉擠壓(TE)[4~6] 5種,以及依托上述技術衍生的數百種方法[7,8]。變形前后幾何尺寸發生明顯變化的(稱變化型)主要包括HPT[9]、ARB、MF等,無明顯改變的(稱不變型)主要包括ECAP、TE、限定型HPT等。塊體材料制備最具代表性方法為ECAP和HPT。

Segal等[10~14]最早提出了ECAP技術,源于此方法,Valiev等[15]制備了直徑小于20 mm的亞微米級晶粒尺寸的鋁合金。Vaughan等[16]利用ECAP技術,在950、1000和1050℃將25 mm × 25 mm × 150 mm的AF9628超強馬氏體不銹鋼平均晶粒尺寸,由31.7 μm分別細化至5.9、6.3和13.8 μm,最大細化程度約為81.4%。發展至今,由于坯料與模具之間的劇烈摩擦,成形載荷成為限制其制備大尺寸超細晶塊體材料的關鍵[17]。

Bridgman[18]在1943年提出了依靠扭轉變形細化晶粒的方法(HPT)。在成形體積及載荷方面,Edalati等[19]通過對直徑10 mm、厚0.8 mm的純Ti施加6 GPa單位壓力,將平均晶粒尺寸細化至亞微米級。Fu等[20]對直徑10 mm、厚2.3 mm的Ti-6Al-4V合金施加6 GPa單位壓力,將平均晶粒尺寸細化至約100 nm。Todaka等[21]對直徑10 mm、厚0.85 mm的鋁合金施加5 GPa單位壓力,將平均晶粒尺寸細化至500 nm。HPT除成形載荷大,成品厚度薄之外,還存在變形不均的現象,嚴重制約了其工業應用。

雖然SPD新方法層出不窮,但至今仍處于實驗室研究階段,未能實現真正意義的工業化應用。主要原因是:該方法一般在遠離再結晶溫度的低溫下進行,以這種方式獲得的大角度晶界的熱穩定性顯著下降;成形載荷巨大,有效變形區體積受限,現有成形設備一般不具備工業化大尺寸制品的超過幾十吉帕單位壓力的加載能力;變形不均勻性嚴重,致使晶粒尺度不均勻明顯,相應性能降低。

關于45鋼的軋制成形工藝:Park等[22]通過熱模擬壓縮實驗,在600℃、變形率70%、應變速率10 s-1的條件下,將直徑8 mm、長12 mm的45鋼棒材壓縮成形為平均晶粒尺寸接近1 μm的細晶;Liu等[23]通過11道次連續縱軋,在總徑縮率((D0 - D1) / D0,其中D0及D1分別為軋前及軋后棒材直徑) 82%、500℃條件下,將直徑30 mm的45鋼棒材軋制成形為直徑5.4 mm、平均晶粒尺寸接近1 μm的細晶;Jia等[24]通過9道次連續縱軋,在720~760℃條件下,將直徑30 mm的45鋼棒材軋制成形為直徑14 mm、平均晶粒尺寸約為4 μm的細晶。

本工作為獲得45鋼塊體超細晶棒材,基于斜軋原理,提出了一種新的SPD成形方法,稱為3D-SPD法。構建了用于棒材軋制的近單錐形劇烈扭轉壓縮復合變形區,以兆帕級單位成形載荷,實現了塊體SPD。建立了基于Oyane損傷準則[25]的裂紋萌生控制模型,有效抑制了因Mannesmann效應(ME,通常指旋轉壓縮實心圓柱體時,受拉應力作用中心部位會產生孔腔的物理現象)的裂紋萌生。根據剛塑性有限元模擬法,優化了變形區形狀及變形參數。利用自主研發的3D-SPD成形設備,采用單道次軋制法,成功制備了平均晶粒尺寸細化至約1 μm的棒材,其力學性能大幅提升。

本工作主要研究了3D-SPD法軋制中碳鋼塊體超細晶棒材的成形原理。首先對變形特點開展研究,系統分析了3D-SPD法與傳統斜軋法及縱軋法的主要區別,基于剛塑性有限元原理,分別建立了上述不同成形方法的計算模型。其中3D-SPD法,以45鋼為研究對象,建立了如圖1所示的模型,坯料咬入變形區后,在三維空間旋出了由平均直徑逐漸減小的近橢圓錐體形,逐漸演變為圓錐體形,再到圓柱體形的復雜扭轉壓縮復合變形區,做螺旋運動。

圖1 3D-SPD有限元模型示意圖

Fig.1 Schematics of 3D severe plastic deformation (3D-SPD) finite element model from views of front (a), left (b), and top (c) (n—roll speed, α—cone angle, β—feed angle, γ—cross angle, Vx—feeding direction)

為了深入解析3D-SPD法在棒材軋制上的應用,本工作還開展了以嚴苛抑制ME為軋制條件的研究,實現了杜絕棒材心部萌生裂紋、長大及形成孔腔的目標。

關于裂紋的表征基于Oyane損傷準則(

式中,D為材料斷裂閾值,即損傷值;

基于該條件,并結合有限元分析,可計算任意塑性成形過程變形體內的損傷值,損傷值越大,其裂紋萌生的可能性越高。為此,結合有限元計算模型,分別建立了傳統斜軋法與3D-SPD法的損傷值計算模型,通過對比分析明確了抑制ME的變形條件。

為確定滿足超細晶棒材成形的變形參數,本工作開展了綜合分析損傷、應變及變形溫度的優化法,在保證棒材心部不裂的前提下,以應變大且分布均勻、變形溫度合理且溫差較小為目標,優選了最佳工藝參數,并利用自主研發的3D-SPD軋機成功制備了超細晶棒材。采用LWD300LT型光學顯微鏡(OM)進行組織觀察,利用Instron3382電子萬能材料試驗機進行拉伸實驗。

3D-SPD軋制法源于傳統錐形輥斜軋法,但在以下幾方面有特殊性。(1) 變形區形狀:傳統法變形區為近雙錐形,常因有效利用ME而在用于穿孔無縫管,但也正因ME易誘發心部裂紋萌生,不用于棒材軋制,而是采用縱軋法軋制棒材;3D-SPD變形區為近單錐形,可實現徑縮率超過50%的SPD (圖2)。(2) 軋輥形狀:傳統法為雙錐形;3D-SPD為近單錐形特殊曲面軋輥。(3) 軋制方向:傳統法坯料從軋輥直徑最小端咬入;3D-SPD從軋輥直徑最大端咬入,隨著接觸變形區軋輥直徑的逐漸減小,軋輥沿軋件前進方向的分速度逐漸降低,軋件前進受阻,可降低金屬沿軸向的變形不均性,減弱軋件心部拉應力分布,弱化ME,防止誘發裂紋。(4) 變形參數:如表1所示,3D-SPD采用的輥面錐角α約為傳統法[26]的2倍,可加倍提高直徑壓縮變形速率;送進角β為傳統法的1.5~2倍,可明顯增加軋件在變形區的螺距,減少反復交變變形次數,抑制ME,避免軋件心部裂紋的萌生;徑縮率為傳統法的3倍以上,傳統法用于穿孔,外徑變化不明顯,而3D-SPD是可實現直徑收縮的SPD;3D-SPD的橢圓度系數(導板距/輥距)更接近1.0,可顯著限制橫向寬展變形,減弱ME,抑制軋件心部裂紋的萌生。

圖2 3D-SPD與傳統斜軋法變形區對比圖

Fig.2 Comparisons of deformation zones between 3D-SPD (a) and traditional cross-rolling (b)

表1 3D-SPD與傳統斜軋法工藝參數[26]對比

Table 1

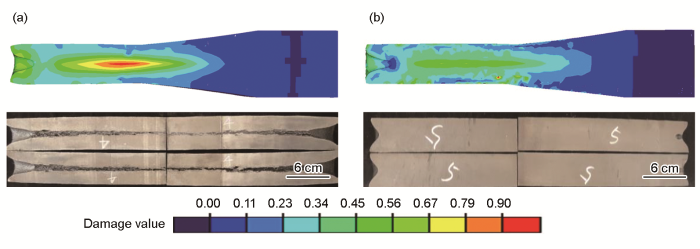

在保證總徑縮率及開軋溫度相同的前提下,對比分析了傳統斜軋法與3D-SPD法的損傷值,其中過軋制線的縱剖軋件變形區內的計算結果示于圖3。可見,在2種軋制法軋件心部的損傷值都最大,這與ME的影響規律一致。但3D-SPD法的損傷值約為0.45,明顯低于傳統斜軋法的損傷值(0.90),說明采用3D-SPD法可有效抑制ME,防止裂紋的萌生。并利用自主研發的傳統斜軋及3D-SPD軋機進行了實驗驗證,傳統斜軋棒材縱截面出現通體中心孔腔(圖3a),而3D-SPD法軋制質量良好(圖3b)。

圖3 傳統斜軋與3D-SPD制備的試樣的損傷值計算結果及縱截面形貌

Fig.3 Calculated damage values (upper) and longitudinal section morphologies (lower) of samples fabricated by traditional cross rolling (a) and 3D-SPD (b)

目前碳鋼棒材主要通過孔型熱連軋成形,因高溫動態再結晶等原因,難以累積劇烈塑性應變。文獻[27]中給出了某產品的具體軋制規程表及孔型形狀,其中某孔型軋制的坯料直徑172 mm、軋輥直徑850 mm、面縮率22.4%以及軋制溫度940℃。依據此變形條件,本工作分別模擬了2種軋制法的軋制成形過程,其變形區出口橫截面等效應變分布如圖4所示。可見,傳統縱軋的應變呈星狀分布,最大應變出現在軋件與孔型接觸面,其值約為0.75,中心部位的應變均約為0.5 (圖4a);而3D-SPD法的表層應變為2.0以上,心部應變最小值均大于0.75,所以應變累積效果明顯提升(圖4b)。

圖4 傳統縱軋與3D-SPD等效應變對比

Fig.4 Comparisons of equivalent strain between traditional longitudinal rolling (a) and 3D-SPD (b)

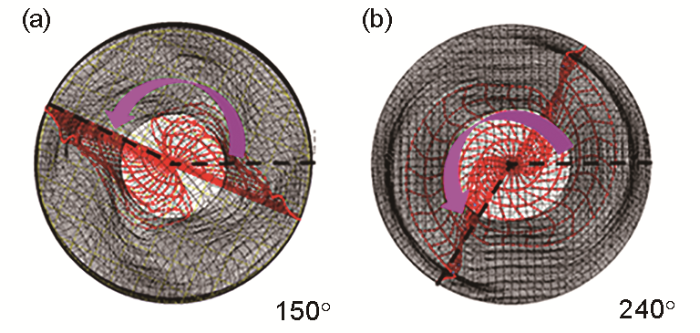

3D-SPD的劇烈塑性應變累積與劇烈扭轉變形密切相關。假設用變形前后任意質點的扭轉角表征扭轉變形程度,圖5a和b分別為傳統斜軋與3D-SPD的扭轉角對比。3D-SPD的扭轉角為240°,遠大于傳統斜軋的150°,可見,3D-SPD的扭轉變形劇烈。

圖5 傳統斜軋與3D-SPD扭轉角對比

Fig.5 Comparisons of torsion angles between traditional cross rolling (a) and 3D-SPD (b)

為證實3D-SPD的成形載荷低,提取了與圖4對應的傳統縱軋法及3D-SPD的軋制負荷,如圖6所示。傳統縱軋法的軋制壓力及軋制力矩分別約為4734 kN和370 kN·m,與對應文獻[27]中的實際值相對誤差在1%以內,因此,本工作建立的計算模型可以實現對成形載荷的精準預測。3D-SPD的軋制壓力及軋制力矩分別為2071 kN和185 kN·m,與傳統縱軋法相比,分別降低了56.3%和50%。

圖6 傳統縱軋與3D-SPD軋制負荷對比

Fig.6 Comparisons of forces (a) and torques (b) between traditional longitudinal rolling and 3D-SPD

史喜帥[28]利用有限元模擬技術分析了6道次孔型連續縱軋法,將坯料直徑28 mm、面縮率78%及開軋溫度500℃,軋制為直徑13 mm的棒材,累積等效應變達到4.5,預測可將軋后晶粒尺寸細化至1 μm。Valiev等[29]指出,當等效應變超過6.0時,晶粒尺寸將可能細化至超細晶狀態。

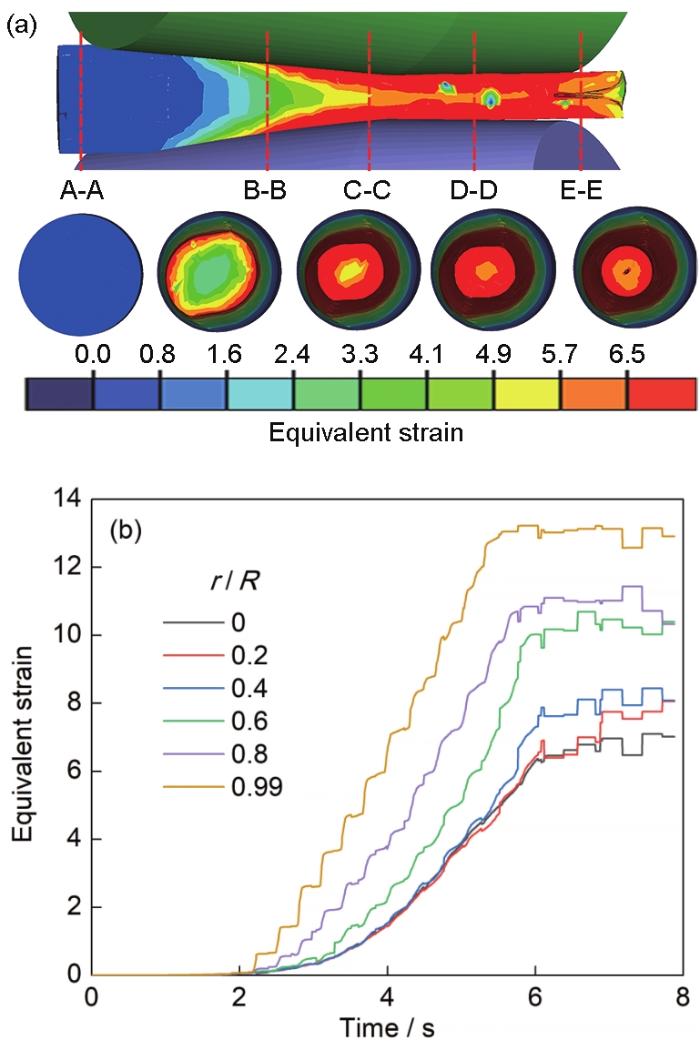

本工作采用建立的有限元計算模型,將坯料直徑50 mm、面縮率75%及開軋溫度700℃,單道次3D-SPD為直徑25 mm的棒材,其等效應變分布如圖7a所示。從軋件中心到表面選取6個追蹤點(對應的r / R分別為0、0.2、0.4、0.6、0.8及0.99,R表示軋件半徑,r表示追蹤點與軋制線之間的距離),其等效應變隨時間的變化如圖7b所示。

圖7 3D-SPD等效應變及等效應變隨時間的變化

Fig.7 Equivalent strains in 3D-SPD process (a) and changes of equivalent strain with time (b) (r—distance between tracking point and rolling line, R—bar radius)

在3D-SPD成形過程中,表層金屬在軋輥壓力作用下首先產生塑性變形,并隨變形程度增大逐漸向心部滲透,沿軋件徑向等效應變呈“U”型分布;沿軋件軸向,應變隨變形程度的增大而逐漸增大。軋件表層應變最大(約為13.0),心部應變最小(大于6.5)。軋件即將離開變形區時,從內到外應變分布均勻。因此,該工藝條件下的單道次3D-SPD成形可預期將晶粒尺寸細化至超細晶狀態。

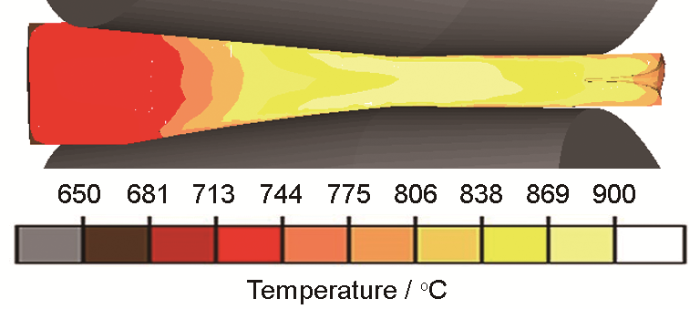

對應圖7變形過程的溫度場分布如圖8所示(考慮棒材頭部100~200 mm一般切除)。沿軋件軸向,溫度與應變分布呈相似的“U”型分布規律,隨變形程度增大,溫升逐漸增大,在變形熱、摩擦熱和熱傳導的共同作用下,軋件在r / R = 0.8位置處的溫升最大。當軋件即將離開變形區時,溫度最高到802℃,溫差約60℃。

圖8 3D-SPD溫度分布

Fig.8 Distribution of temperature in 3D-SPD process

因成形載荷的大小對3D-SPD法能否應用于工業化生產起著至關重要的作用,因此,本工作進行了進一步分析。提取了對應圖7穩態軋制過程中單支軋輥的軋制力,約為570 kN,并測得棒材與軋輥的接觸面積在ZOX平面(圖1)上的投影約880 mm2,得出單位軋制壓力約為647.7 MPa,相較于其他SPD方法,如文獻[21]中提及的通過施加5 GPa單位壓力才能制備出厚0.85 mm薄膜狀鋁合金的HPT方法,3D-SPD法僅僅需要兆帕級的單位壓力就有望制備出超細晶晶粒尺寸的棒材,可見,3D-SPD法有著巨大的工業化生產應用潛力。

本工作最終優選了對應圖7及8的變形參數:送進角24°、輾軋角15°、輥面錐角5°、徑縮率50%、橢圓度系數1.02、溫度700℃以及軋輥轉速40 r/min。

基于上述3D-SPD軋制原理,本工作自主研發的試驗軋機如圖9a所示,軋輥最大直徑422 mm,電機總功率220 kW,可實現徑縮率40%~60%。采用上述優化的工藝參數進行了實驗驗證,經3D-SPD變形后的45鋼棒材,表面質量和尺寸均勻性均良好,不存在表觀折疊、裂紋等質量缺陷,如圖9b所示。

圖9 自制3D-SPD試驗機及軋后45鋼棒材

Fig.9 Homemade 3D-SPD testing machine (a) and 45 steel bars after rolling (b)

圖10所示為45鋼軋前及軋后+水淬的顯微組織的OM像。由圖可得,初始棒材坯料的平均晶粒尺寸約為46 μm,軋后棒材平均晶粒尺寸約為1 μm,晶粒細化顯著,細化程度約至1/50。

圖10 45鋼軋制前后的顯微組織

Fig.10 Microstructures of 45 steel before (a) and after (b) rolling

從3D-SPD軋制前后棒材上,分別在中間位置按照國標要求制備了拉伸試樣,其拉伸應力-應變曲線如圖11所示。在恒應變速率下,測得原始坯料屈服強度為324.45 MPa,抗拉強度為609.19 MPa,延伸率為22.6%;經3D-SPD后,試樣屈服強度和抗拉強度分別達到475和862 MPa,延伸率17.1%。屈服強度和抗拉強度分別提升46%和42%,均有顯著升高;延伸率降低5.5%,損失較小。

圖11 45鋼軋制前后的拉伸應力-應變曲線

Fig.11 Stress-strain curves of 45 steel before and after rolling (The inset shows the specific fracture position of the sample before and after rolling)

(1) 提出了一種SPD成形方法,稱為 3D-SPD法。基于斜軋原理,利用特殊曲面錐形軋輥及導板,并由輥徑大端進料,采用超大送進角,實現了單道次徑縮率50%以上的劇烈扭轉壓縮復合變形,用于成形塊體超細晶棒材。

(2) 確定了基于Oyane準則的3D-SPD損傷預測模型,構建了能嚴格抑制ME的變形區,實現了對棒材內部裂紋萌生現象的控制,建立了超細晶棒材成形的前提條件。

(3) 基于劇烈扭轉壓縮復合變形,3D-SPD法的等效應變累積效果顯著,單道次軋制成形超細晶棒材,單位壓力僅需兆帕級,其工業化生產可能性大幅提升。

(4) 采用送進角24°、輾軋角15°、輥面錐角5°、徑縮率50%、橢圓度系數1.02、溫度700℃以及軋輥轉速40 r/min等變形參數,成功制備了直徑25 mm的、晶粒尺寸由46 μm細化至1 μm的45鋼塊體超細晶棒材,軋后屈服強度提升46%,抗拉強度提升42%,且塑性損失較小。

1 模型與方法

圖1

2 結果及討論

2.1 3D-SPD變形特點

圖2

Process

α / (°)

β / (°)

Reduction rate / %

Ovality factor

3D-SPD

4-6

20-24

35-55

1.02-1.05

Traditional cross-rolling[26]

1-3

8-15

±5-10

1.10-1.20

2.2 嚴苛抑制ME的變形條件

圖3

2.3 累積劇烈塑性應變

圖4

圖5

2.4 低成形載荷

圖6

2.5 3D-SPD超細晶成形工藝參數優化

圖7

圖8

2.6 超細晶棒材制備

圖9

圖10

圖11

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號