分享:變形對超高強貝氏體鋼組織和力學性能的影響

1.

2.

采用低溫奧氏體預變形+等溫貝氏體相變相結合的工藝,研究了變形對中碳貝氏體鋼相變和組織的影響,利用熱模擬實驗、SEM、TEM、XRD和拉伸實驗等分析了變形影響殘余奧氏體的微觀機理及其對強塑性的影響規律。結果表明,過冷奧氏體在300℃變形20%,不僅可以加速隨后等溫貝氏體相變,細化貝氏體組織,同時還能增加室溫組織中的殘余奧氏體及其穩定性。殘余奧氏體穩定性同時受C含量和位錯密度影響,延長等溫時間可以增加奧氏體中C含量;變形可以使奧氏體中位錯密度增加,有利于獲得穩定性較高的殘余奧氏體,從而優化超高強貝氏體鋼綜合性能,制備的中碳超高強貝氏體鋼抗拉強度為1733 MPa,延伸率達到15.7%。

關鍵詞:

隨著鋼材強度提高,通常其塑性、韌性會降低,在鋼鐵材料超高強度化發展趨勢下,同時保持良好的塑性和韌性是鋼鐵材料面臨的重要問題,新一代鋼鐵材料發展的目標是在滿足超高強度的同時具有良好的延伸率。因此,如何采用低合金化的成分設計和簡單有效的工藝路線,制備出兼具高強度和優良延伸率的新一代超高強鋼鐵材料,是一項具有重要意義的工作。近年來,一種納米結構高強貝氏體鋼逐漸受到關注,其顯微組織為納米或亞納米超細貝氏體、殘余奧氏體以及少量馬氏體,強度可達2.5 GPa,斷裂韌性可達40 MPa·m1/2 [1~4]。這種貝氏體鋼符合新一代超高強鋼的發展目標,可用于橋梁建筑、機械制造、車輛工程、海洋船舶等領域,還可用于裝甲車鋼板、重載列車轉向架和大型運輸機起落架等特殊領域,具有廣闊的應用前景,已成為重點研究和發展的下一代超高強度貝氏體鋼。

但是,目前這種超高強度貝氏體鋼的制備和生產還存在一些問題,包括大量貴重合金元素添加、貝氏體低溫轉變周期長、延伸率控制問題等,其中重要的一點是高強度與高延伸率很難匹配,而這主要與鋼中的殘余奧氏體有關。鋼中殘余奧氏體微觀組織(數量、形貌、尺寸、分布和含C量等)受多個因素影響,包括成分、熱處理工藝和變形等。在成分設計方面,添加Cr、Mo等合金元素可以降低貝氏體相變溫度[5,6],獲得更細小的貝氏體鐵素體板條和更小尺寸的塊狀殘余奧氏體,缺點是成本高,且增加貝氏體相變時間。添加Co和Al不僅可以加速中、高碳貝氏體轉變,還可以減小殘余奧氏體尺寸,提高殘余奧氏體熱穩定性[7,8],但轉變時間仍然長達數小時。除了成分設計的影響,殘余奧氏體微觀組織還受熱處理工藝影響。Kammouni等[9]研究了相變溫度對貝氏體鋼中殘余奧氏體含量和穩定性的影響,發現貝氏體相變溫度主要通過改變殘余奧氏體尺寸和形貌而影響其穩定性。Hu等[10]研究了奧氏體化溫度對殘余奧氏體的影響,結果顯示,降低奧氏體化溫度,可以減少奧氏體晶粒尺寸,并細化殘余奧氏體,但效果不是很顯著。Long等[11]降低貝氏體等溫轉變溫度到馬氏體轉變開始溫度(Ms)附近,能減少殘余奧氏體體積分數和細化殘余奧氏體尺寸。此外,Hase等[12]和Wang等[13]研究了多步熱處理工藝對組織和性能的影響,第一步先進行等溫貝氏體轉變,形成部分貝氏體鐵素體和未轉變奧氏體(C含量較高);然后再降低等溫溫度,進行第二步低溫貝氏體轉變,未轉變奧氏體繼續轉變為納米貝氏體鐵素體板條和薄膜狀殘余奧氏體。結果表明,隨著多步貝氏體相變進行,塊狀殘余奧氏體不斷減少和細化,貝氏體鋼強度、塑性和韌性都明顯提高。多步熱處理工藝雖然可以調控殘余奧氏體,但作用僅限于通過細化殘余奧氏體來提高延伸率,而對于殘余奧氏體數量的調控效果有限,且多步熱處理工藝路線比較復雜,隨著多步貝氏體相變溫度降低,延長了貝氏體轉變時間。

上述研究主要涉及成分、熱處理工藝對殘余奧氏體微觀組織影響,此外,軋制變形也影響超高強度鋼殘余奧氏體微觀組織,特別是變形溫度和變形程度對殘余奧氏體有較大影響。但到目前為止,關于變形對殘余奧氏體控制的研究還很少,原因在于變形條件難以實施。因此,本工作主要研究變形對超高強貝氏體鋼中殘余奧氏體微觀組織的影響,并分析其對性能的影響規律,以期為超高強貝氏體鋼殘余奧氏體控制及強塑性優化提供理論依據。

實驗用鋼的化學成分為Fe-0.40C-2.00Si-2.80Mn-0.04Al (質量分數,%),用50 kg真空冶煉爐冶煉后,在四輥軋機上經多道次軋制成12.0 mm厚的鋼板,加熱溫度為1250℃,精軋出口溫度為900℃。軋制后,從鋼板上取圓柱形試樣進行熱模擬實驗,尺寸為直徑8.0 mm、高12.0 mm,在Gleeble-3500熱模擬試驗機上進行奧氏體預變形及等溫熱處理實驗,采用膨脹儀記錄整個實驗過程中圓柱試樣的徑向膨脹量變化,實驗在Ar氣氛圍中進行,避免試樣表面氧化,實驗工藝見圖1。采用Bhadeshia[14]開發的MUCG83軟件計算得到試樣的理論貝氏體轉變開始溫度(Bs)和Ms分別為423和256℃,因此設置貝氏體相變溫度為300℃。試樣首先在1050℃下保溫30 min,保證試樣完全奧氏體化,隨后以5℃/s冷卻至300℃,未變形試樣在300℃保溫90 min;對于變形試樣,冷卻至300℃后,立即進行壓縮變形,形變量為20%,變形完成后迅速卸載,避免外加應力影響貝氏體相變,隨后在300℃保溫60 min進行貝氏體相變。此外,由于熱模擬試樣尺寸限制無法準確測量力學性能,從軋制后鋼板取140 mm × 20 mm × 10 mm長方塊試樣,進行熱軋和熱處理實驗。由于試樣尺寸較大,為了保證試樣完全奧氏體化,將塊狀試樣在1050℃保溫120 min,一組試樣風冷至約320℃進行熱軋變形20%,軋制完成后將試樣放入300℃鹽浴爐保溫60 min,之所以冷卻到320℃進行軋制,是因為軋制過程會產生溫降,經過實測,溫降為15~20℃,所以熱軋后的試樣溫度在300℃左右;另外一組未變形的試樣直接放入300℃鹽浴爐保溫90 min。

圖1 熱模擬實驗工藝示意圖

Fig.1 Schematic of thermal simulation experiment (Ms—martensite transformation start temperature)

用Nova 400 Nano場發射掃描電鏡(SEM)觀察熱模擬實驗后試樣的顯微組織;采用JEM-2100F透射電鏡(TEM)觀察貝氏體和奧氏體精細組織,TEM試樣先機械磨拋至30 μm,然后采用電解雙噴減薄;采用X'Pert Pro MPD X射線衍射儀(XRD)檢測試樣中的殘余奧氏體含量,加速電壓設置為40 kV,步長為0.06°;采用ASTM標準,對經過熱軋和鹽浴爐熱處理后的試樣進行拉伸實驗,拉伸應變速率約為4 × 10-3 s-1。

圖2為變形前后熱模擬實驗試樣室溫SEM像。可見,未變形試樣在300℃等溫90 min后的室溫組織包括貝氏體鐵素體(BF)、馬氏體(M)和殘余奧氏體(RA) (圖2a),其中多個BF單元匯聚成束狀,中間還分布有薄膜狀RA組織,這符合典型的低溫貝氏體組織特征[4]。貝氏體等溫轉變具有不完全特征,BF中多余的C會富集到周圍母相奧氏體中,增加未轉變奧氏體的化學穩定性[15,16]。因此,即使等溫90 min后,鋼中仍會存在一定量奧氏體,在隨后的冷卻過程中,部分穩定性較弱的奧氏體(主要是塊狀奧氏體)會發生馬氏體相變。此外,仍有部分穩定性較強的奧氏體在室溫下留存下來,形成RA。在無外加應力和應變條件下,貝氏體長大無擇優取向,還可以觀察到貝氏體束分割塊狀組織。

圖2 變形前后試樣的室溫SEM像

Fig.2 SEM images of non-deformed (a) and deformed (b) samples at room temperature (M—martensite, BF—bainite ferrite, RA—retained austenite)

相比未變形試樣,在300℃變形20%試樣的組織發生明顯變化,基本不含大塊狀M,組織主要為BF和RA (圖2b)。組織呈現2個重要特征,一是變形后的貝氏體束將塊狀組織分割更細,此時的小塊狀組織為RA或者馬氏體/奧氏體(M/A)組織,但由于尺寸細小,無法將2者完全區分;二是BF長大呈現“十”字交叉形貌,這說明變形后的奧氏體中貝氏體長大方向受到影響。Gong等[17]研究了變形對貝氏體長大取向的影響,發現低溫形變奧氏體中貝氏體長大呈現擇優取向特征,這主要歸因于滑移面上的可動平面位錯有利于特征貝氏體變體優先生長。貝氏體長大界面具有位移(displacive)特征,與母相奧氏體為共格或半共格關系。大量研究[18,19]表明,貝氏體與母相奧氏體之間的取向關系介于Nishiyama-Wasserman (N-W)和Kurdjumov-Sachs (K-S)關系,因此,不難推測,當母相奧氏體取向因為變形改變時,貝氏體取向也會隨之改變。

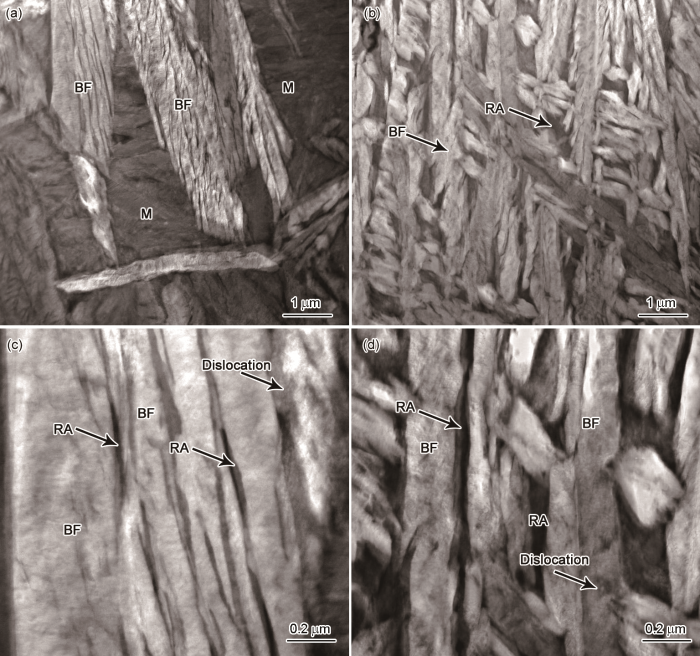

圖3為熱模擬實驗試樣變形前后的TEM像。對于本工作中典型的等溫貝氏體相變,其組織中各物相形貌及其分布與文獻[4,17,20]類似,可以確定變形與未變形試樣均由BF、RA和M組成。可見,對于未變形試樣組織,顏色較深的為塊狀M (圖3a),顏色較淺的為板條BF,BF與M相間分布,從圖3c的放大圖可以看出板條BF的精細結構,薄膜狀RA分布在BF之間,且基本沒有碳化物存在。這主要是因為鋼中Si含量很高,抑制了滲碳體析出,因此這種貝氏體組織也稱為無碳化物貝氏體。采用截距法測量了貝氏體板條厚度[21],即

圖3 變形前后試樣的TEM像

Fig.3 Low (a, b) and high (c, d) magnified TEM images of non-deformed (a, c) and deformed (b, d) samples

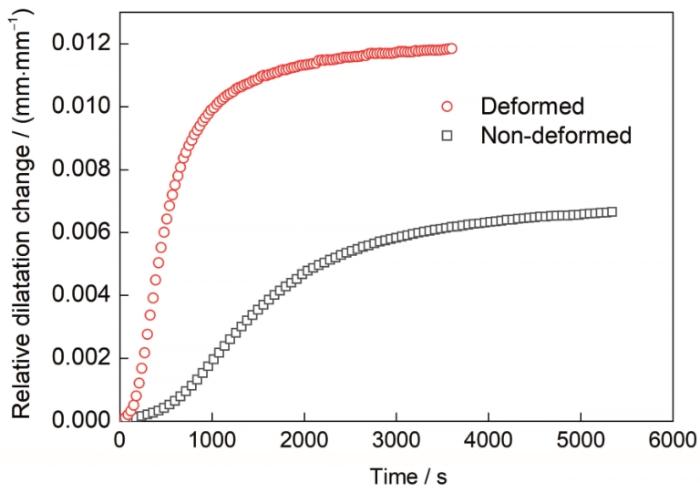

圖2和3組織分析結果表明,未變形和變形試樣在300℃等溫期間均發生貝氏體相變。圖4為等溫期間變形前后試樣相對膨脹量隨等溫時間變化曲線,零點即為等溫開始點。可以看出,變形試樣等溫60 min時的膨脹量遠大于未變形試樣等溫90 min時的膨脹量,約為2倍。但實際上,組織分析結果表明,2者的貝氏體轉變分數并未有如此大的差距。對于變形試樣,膨脹量不僅包括由于晶格結構改變造成的體積膨脹,還包括貝氏體相變造成的剪切應變。貝氏體相變具有不變平面應變(invariant plane strain,IPS)特征[1],當無外加應力或者應變時,這部分由于貝氏體相變引起的額外形狀改變會相互抵消,但當貝氏體相變受到變形影響,呈現擇優取向時,上述剪切變形會疊加,大大增加徑向膨脹量。Eres-Castellanos等[23]研究發現,變形奧氏體中的貝氏體長大呈現各向異性,變形后貝氏體變體種類減少,出現擇優取向,且這種擇優取向會增大膨脹量,因此形變奧氏體在300℃等溫期間的膨脹量并不能真實反映貝氏體相變量。Zhou等[24]報道了應力對貝氏體相變膨脹量的影響,對于無應力試樣,膨脹量完全可以代表貝氏體轉變量,當施加應力時,膨脹量不能直接用來代表貝氏體轉變量,這其中的原因是相同的,都是由于貝氏體相變產生了擇優取向,實際的膨脹量大于貝氏體相變引起的膨脹量。

圖4 變形前后試樣等溫期間相對膨脹量變化

Fig.4 Changes of relative dilatation of non-deformed and deformed samples during isothermal holding

盡管如此,仍然可以用膨脹量來分析比較貝氏體相變動力學,從圖4可以看出,變形后的試樣貝氏體相變時間明顯縮短。為了統一比較標準,需要對相對膨脹量進行標準化,分別將變形試樣等溫60 min和未變形試樣等溫90 min時的膨脹量定義為貝氏體相變完成狀態(圖4中近乎水平的膨脹量曲線表明貝氏體相變幾乎完成),則可以給出等溫貝氏體相變相對速率曲線,結果見圖5。可以看出,300℃變形20%明顯加速了貝氏體相變。選擇貝氏體相變相對體積分數80%作為對比參考點,變形試樣僅需883 s,而未變形試樣需要2429 s。van Bohemen等[25]研究表明,貝氏體等溫相變動力學主要受形核速率影響,影響因素主要包括形核激活能(Q*)、初始有效形核位置(Ni)和自催化因子(λ),具體表達式為:

圖5 變形前后試樣的貝氏體相變速率曲線

Fig.5 The bainitic transformation rate curves of non-deformed and deformed samples

式中,k為Boltzmann常數;h為Planck常數;R為摩爾氣體常數;T為熱力學等溫溫度;f為相變體積分數;N為貝氏體形核密度,t為相變時間,dN / dt代表單位體積的形核速率。假設每個形核點的相變體積一定,van Bohemen等[25]根據方程(1)又提出了f的表達式:

式中,Th為相變開始發生的最高溫度;

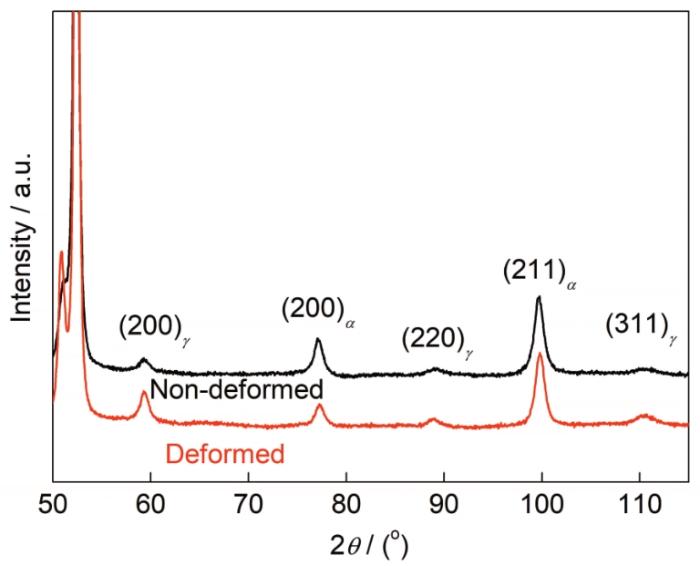

圖6為變形前后試樣的XRD譜。根據其中的(200)α、(211)α鐵素體衍射峰和(200)γ、(220)γ 、(311)γ奧氏體衍射峰相對強弱和衍射角可以計算試樣中的殘余奧氏體含量[26]:

圖6 變形前后試樣的XRD譜

Fig.6 XRD spectra of non-deformed and deformed samples

式中,Vγ為奧氏體體積分數;G為不同衍射峰匹配常數;Iα和Iγ分別為鐵素體(α)和奧氏體(γ)相的衍射峰強度,I(200)α / I(200)γ = 2.5,I(200)α / I(220)γ = 1.38,I(200)α / I(311)γ = 2.02,I(211)α / I(200)γ = 1.19,I(211)α / I(220)γ = 0.06,I(211)α / I(311)γ = 0.96。殘余奧氏體中的含C量(Cγ),則可由下式求得[27]:

其中,

變形前后試樣的拉伸實驗結果見表1。可見,與未變形試樣相比,變形試樣抗拉強度(σp)和屈服強度(σs)分別增加226和317 MPa,且總延伸率(δ)也增加了2.6%。因此通過奧氏體預變形優化超高強貝氏體鋼顯微組織,可以同時增加貝氏體鋼強度和塑性,最終制備的貝氏體鋼強塑積(PSE)可達27.2 GPa·%。根據Bhadeshia[1]和Young等[29]的研究,貝氏體鋼的強度理論計算公式為:

式中,σFe是純Fe的標準強度;

表1 變形前后試樣的拉伸實驗結果

Table 1

超高強貝氏體鋼的延伸率主要與其殘余奧氏體有關,已有較多研究涉及殘余奧氏體穩定性對延伸率的影響。在含有殘余奧氏體的復相鋼中,當殘余奧氏體中C含量很低時(≤ 0.5%),殘余奧氏體化學穩定性較差,在塑性應變初期就會轉變成馬氏體,因此不利于增加延伸率[30];另一方面,當殘余奧氏體中C含量非常高時(≥ 1.8%),殘余奧氏體太穩定,在應變過程中難以轉變成馬氏體,也不利于提高延伸率[31]。因此,只有殘余奧氏體的穩定性處于適中的范圍,才能明顯改善超高強貝氏體鋼延伸率。影響殘余奧氏體穩定性的因素有很多,除了含C量以外,還包括形貌、尺寸和分布等。Xiong等[32]研究發現,薄膜狀的殘余奧氏體比塊狀殘余奧氏體對延伸率的貢獻更大,當應變僅為2%時,塊狀殘余奧氏體就發生了馬氏體相變,而當應變量達到12%時,薄膜狀殘余奧氏體才開始相變,說明薄膜狀殘余奧氏體比塊狀殘余奧氏體更穩定。Zhao等[33]報道了薄膜狀殘余奧氏體比塊狀殘余奧氏體的穩定性更高。研究[34]還表明,殘余奧氏體晶粒尺寸> 1 µm時是不穩定的,對材料的延伸率沒有顯著的影響,因為較大的殘余奧氏體晶粒含有較多轉變成馬氏體的潛在形核質點,在小的應變下就轉變為馬氏體。因此,超高強貝氏體鋼中殘余奧氏體含量、形貌、尺寸等的優化控制,直接決定了超高強度和高延伸率匹配程度。一般情況下,鋼的強度增加會導致延伸率降低,尤其是針對變形加工處理的金屬材料,但本工作結果表明,采用低溫小變形+等溫貝氏體相變的處理工藝,不僅可以提升強度,而且延伸率有所增加,這主要與鋼中的殘余奧氏體含量和穩定性有關,通過變形不僅可以細化奧氏體組織,而且優化殘余奧氏體穩定性,使其在拉伸變形過程中發揮更好的增塑效應。

(1) 采用熱變形 + 等溫貝氏體相變的方法,不僅可以提升超高強貝氏體鋼強度,而且可以增加延伸率,制備的中碳超高強貝氏體鋼抗拉強度為1733 MPa,延伸率為15.7%。

(2) 低溫奧氏體預變形不僅可以加速貝氏體相變,細化貝氏體組織,同時還能增加室溫組織中的殘余奧氏體,優化其穩定性。

(3) 殘余奧氏體穩定性同時受C含量和位錯密度影響,盡管延長等溫時間可以增加奧氏體含C量,但變形可以使母相奧氏體位錯密度增加,更加有利于獲得穩定性良好的殘余奧氏體,從而優化超高強貝氏體鋼綜合性能。

1 實驗方法

圖1

2 實驗結果及討論

2.1 顯微組織

圖2

圖3

2.2 貝氏體相變分析

圖4

圖5

2.3 殘余奧氏體

圖6

2.4 力學性能

Sample

σs / MPa

σp / MPa

δ / %

PSE / (GPa·%)

Non-deformed

1041 ± 32

1507 ± 34

13.1 ± 0.9

19.7

Deformed

1358 ± 34

1733 ± 38

15.7 ± 0.9

27.2

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號