分享:超細晶鐵素體-馬氏體鋼的高溫氧化成膜特性及其對Pb-Bi腐蝕行為的影響

利用SEM、XRD、EPMA和XPS等研究了冷旋鍛變形對9Cr2WVTa鐵素體-馬氏體鋼在650℃空氣中氧化膜形成過程的影響,在此基礎上考察了預氧化制備氧化膜對9Cr2WVTa鐵素體-馬氏體鋼在飽和氧液態(tài)Pb-Bi共晶 (LBE)中腐蝕行為的影響。結(jié)果表明,冷旋鍛變形量的增加可提高樣品的抗氧化性能,63%變形處理使抗氧化性能略有提高,94%變形處理可顯著提高抗氧化性能。相較于回火態(tài)樣品,63%變形處理樣品形成的氧化物仍主要為(Fe, Cr)2O3,只是氧化物顆粒尺寸略有下降;94%變形獲得的超細晶樣品中,不僅氧化物顆粒尺寸顯著減小,而且促進了富Mn氧化物(MnCr2O4和Mn2O3)的形成。超細晶樣品中大幅度提高的空位濃度和位錯密度、以及增加的晶界數(shù)量,顯著提高了元素的擴散速率,Mn的異常快速擴散促進了富Mn氧化物的形成,穩(wěn)定性好的富Mn氧化物提高了氧化膜的致密性。650℃空氣中預氧化處理20 h后,超細晶樣品表面獲得致密性良好的富Mn氧化膜,在550℃飽和氧LBE中腐蝕500 h后,預氧化制備氧化膜可有效阻止LBE對鐵素體-馬氏體鋼的侵蝕,并抑制了Fe的外擴散。Mn在LBE中較高的溶解度會加快富Mn氧化膜的溶解,隨著Mn的不斷溶解和LBE的持續(xù)侵蝕,預制備氧化膜的致密性不斷下降而最終破裂,腐蝕2000 h后,樣品表面形成了連續(xù)的Pb-Bi腐蝕產(chǎn)物。

關鍵詞:

LBE合金對結(jié)構材料的主要腐蝕方式為材料組成元素在LBE中的溶解性腐蝕,其中,Ni元素的溶解度最大,而Fe、Cr元素的溶解度較小[4]。由于晶界處的原子比晶內(nèi)原子能量更高,造成晶界處的元素優(yōu)先發(fā)生溶解,從而引起晶間腐蝕現(xiàn)象。為抑制LBE腐蝕,前蘇聯(lián)科學家基于鉛鉍冷卻快堆的運行經(jīng)驗,提出合理控制LBE中的氧濃度,使材料表面形成氧化膜而起到隔離材料與LBE的作用,同時防止PbO/Bi2O3的沉淀[5,6]。此外,研究[7]發(fā)現(xiàn),LBE與材料接觸的初始階段存在元素溶解和氧化膜形成的競爭關系,Cr的溶解會抑制Cr的選擇性氧化。為避免初始階段LBE對材料表面造成的不利影響,研究人員[7~9]提出材料表面預氧化處理的方法。通過材料表面預制備氧化膜與控制LBE中氧濃度的方法相結(jié)合,即使材料表面預制備氧化膜破損或剝落后,LBE中的溶解氧會使裸露表面重新形成氧化膜而實現(xiàn)自我修復,從而有效避免了LBE腐蝕。

(9%~12%)Cr鐵素體-馬氏體鋼具有良好的熱物理性能、優(yōu)異的抗輻照腫脹性能以及在LBE中較低的溶解腐蝕傾向,被視為四代鉛鉍冷卻快堆和ADS中堆芯部件的首選結(jié)構材料[10~13]。在控氧的LBE中,鐵素體-馬氏體鋼表面生成雙層結(jié)構的氧化膜,可將鋼與LBE隔離開來。然而,受限于鋼中的Cr含量,表面生成的氧化膜致密性不足,基體中的元素易于穿過氧化膜而造成氧化膜的生長速率加快,且致密性較差的氧化膜也易于發(fā)生破損和剝落[14~16]。為此,研究人員[17~19]提出Si的添加可促進內(nèi)層氧化膜中富Si氧化物的形成,提高內(nèi)層氧化膜的致密性,顯著改善抗LBE腐蝕性能。但是,過高的Si含量會促進δ-鐵素體和Laves相的形成,降低力學性能[19,20]。盡管Al的添加對提高內(nèi)層氧化膜致密性的作用更明顯,但Al具有強烈促進鐵素體形成的作用,從而限制了Al的添加量[19]。

近年來的研究[21]發(fā)現(xiàn),在不改變材料成分的前提下,通過晶粒細化可改變合金元素的擴散行為,進而影響氧化膜的形成。已有研究[22~26]表明,晶粒細化對空氣中氧化行為的影響作用與材料的Cr含量有關。Cr含量< 2.25% (質(zhì)量分數(shù),下同)的鋼中,晶粒細化會加快內(nèi)氧化的發(fā)生[22]。Cr含量> 13%的鋼中,晶粒細化會促進保護性Cr2O3氧化膜的快速形成[23]。超細晶/納米晶9Cr2WVTa鐵素體-馬氏體鋼在空氣中的氧化行為研究[24~26]表明,超細晶/納米晶樣品的抗高溫氧化性能提高與氧化膜中Cr、Mn氧化物的形成有關,且出現(xiàn)了Mn的顯著富集。由此可見,晶粒細化處理有望提高(9%~12%)Cr鐵素體-馬氏體鋼表面預制備氧化膜的致密性,然而,晶粒細化對(9%~12%)Cr鐵素體-馬氏體鋼氧化膜形成過程的影響機制,以及表面預制備氧化膜對抗LBE腐蝕行為的影響尚不清楚。

為此,本工作采用嚴重塑性變形方法制備了超細晶9Cr2WVTa鐵素體-馬氏體鋼,開展了不同冷旋鍛變形量對空氣中氧化膜形成過程及氧化膜特性的影響研究,從而在材料表面獲得致密的保護性氧化膜。在此基礎上,考察了預制備氧化膜對9Cr2WVTa鐵素體-馬氏體鋼在550℃飽和氧LBE中的腐蝕行為。

實驗所用9Cr2WVTa鐵素體-馬氏體鋼采用25 kg真空感應爐熔煉制備,其具體化學成分(質(zhì)量分數(shù),%)為Fe-0.14C-8.78Cr-1.74W-0.24V-0.05Ta-0.47Mn-0.03Si-0.006P-0.004S。鑄錠經(jīng)表面扒皮處理后,在1100℃保溫2 h,開坯鍛造成30 mm厚的板材。對板材進行調(diào)質(zhì)處理:1050℃保溫1 h、水淬 + 750℃保溫2 h、空冷。

在板材上切取直徑為22 mm的棒材,棒材經(jīng)打磨處理后,采用X20精密旋鍛機進行變形量約為63%和94%的冷旋鍛變形,單道次變形量控制為20%左右,變形量采用旋鍛前后棒材橫截面的面積比來表示。冷旋鍛變形后,垂直于棒材軸向切取樣品用于顯微組織分析。使用Vilella試劑(1 g C6H3N3O7 + 5 mL HCl + 100 mL C2H5OH)進行化學刻蝕后,在XL-30FEG掃描電鏡(SEM)上進行微觀組織觀察。透射電鏡樣品經(jīng)研磨至厚度約50 μm,在TenuPol-5型電解雙噴減薄儀上進行減薄,電解液為體積分數(shù)10%的HClO4-C2H5OH溶液,隨后在Tecnai G2 20透射電鏡(TEM)上進行觀察。樣品經(jīng)表面處理后,采用D/max-2400PC型X射線衍射儀(XRD)進行分析,具體參數(shù):采用CuKα輻射源,掃描步長為0.017°,掃描角度2θ為40°~100°。從而獲得(110)、(200)、(211)和(220)共4個衍射峰,采用MWH (modified Williamson-Hall)方法計算位錯密度[27]。

高溫空氣氧化后,采用Sartorius BP 211D型電子天平測量試樣的質(zhì)量變化,測量精度為0.01 mg。采用XRD分析氧化膜的物相組成,掃描角度2θ為20°~90°。采用SEM觀察氧化膜表面形貌。采用ESCALAB 250型X射線光電子能譜儀(XPS)分析氧化膜中元素含量隨深度的變化,氬離子濺射速率約為0.1 nm/s。

LBE腐蝕實驗后,保留試樣表面殘留的Pb-Bi共晶以保護腐蝕層不受破壞,采用SEM觀察腐蝕層的截面形貌,采用EPMA-1610型電子探針(EPMA)分析腐蝕層的元素分布。利用體積比為1∶1∶1的CH3COOH-C2H5OH-H2O2溶液溶解掉試樣表面殘留的Pb-Bi共晶后,采用SEM觀察腐蝕層的表面形貌。

9Cr2WVTa鐵素體-馬氏體鋼冷旋鍛變形前后的微觀組織如圖1所示。變形前的微觀組織為回火馬氏體組織,馬氏體板條界面和原始奧氏體晶界上分布著碳化物,原始奧氏體晶粒尺寸約30 μm (圖1a)。高倍TEM像顯示,馬氏體板條寬度為200~500 nm,長棒狀碳化物主要分布在馬氏體板條界面上,碳化物沿其長度方向為100~300 nm (圖1d)。63%冷旋鍛變形后的微觀組織中板條狀的馬氏體發(fā)生扭曲變形,碳化物細化,但仍主要沿馬氏體板條界分布(圖1b)。TEM像顯示,馬氏體內(nèi)部形成位錯纏結(jié),并且出現(xiàn)了高密度位錯墻(圖1e)。94%冷旋鍛變形后,SEM像中已無法分辨出馬氏體板條形貌, 碳化物顆粒呈均勻分布(圖1c)。TEM像顯示,原有的馬氏體板條被分割為細小的晶粒/亞晶粒,統(tǒng)計表明,晶粒/亞晶粒尺寸為100~200 nm (圖1f)。與此同時,碳化物顆粒顯著細化,原有的長棒狀碳化物被切割為近球形,其平均尺寸約為50 nm,也可觀察到少量棒狀的碳化物。隨冷旋鍛變形量的累積,位錯運動作用導致馬氏體板條和碳化物的不斷細化[28,29],進而形成超細晶組織。

圖1 9Cr2WVTa鐵素體-馬氏體鋼經(jīng)不同變形量冷旋鍛變形后的微觀組織

Fig.1 SEM (a-c) and TEM (d-f) images of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a, d), 63% (b, e), and 94% (c, f)

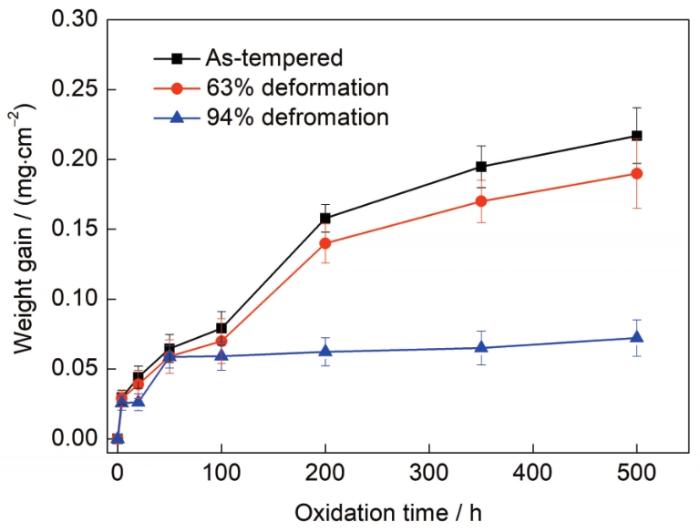

圖2為不同變形量的冷旋鍛樣品在650℃空氣中的氧化增重曲線。可見,不同變形量樣品的氧化動力學曲線變化規(guī)律基本相似,氧化初期的氧化增重較快,隨氧化時間延長,氧化增重逐漸減緩,氧化動力學曲線基本遵循拋物線規(guī)律。對比不同變形量樣品的氧化增重曲線可以看出,冷旋鍛變形處理后,樣品的氧化增重速率逐漸下降。650℃氧化500 h后,回火態(tài)樣品、63%變形量樣品和94%變形量樣品的氧化增重分別為0.22、0.19和0.072 mg/cm2。與63%變形處理相比,94%變形處理樣品的氧化增重明顯更小。

圖2 不同變形量的冷旋鍛9Cr2WVTa鐵素體-馬氏體鋼在650℃空氣中的氧化增重曲線

Fig.2 Weight gain curves of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0, 63%, and 94% oxidized in air at 650oC up to 500 h

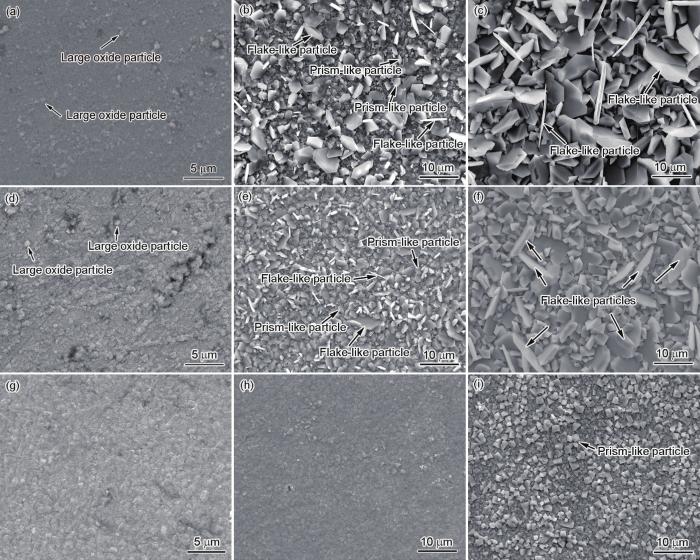

圖3為不同變形量的冷旋鍛樣品經(jīng)650℃氧化20、100和500 h后表面形成氧化膜的SEM像。650℃氧化20 h后,材料表面均形成了連續(xù)的氧化膜,氧化物顆粒細小(圖3a、d和g),但回火態(tài)樣品和63%變形量樣品的表面局部區(qū)域出現(xiàn)了尺寸較大的氧化物顆粒(圖3a和d)。隨著氧化時間的延長,氧化物顆粒逐漸長大。氧化100 h后,回火態(tài)樣品和63%變形量樣品的表面氧化膜變得疏松(圖3b和e)。回火態(tài)樣品表面形成了片狀氧化物和棱鏡狀氧化物,較大的片狀氧化物顆粒平均尺寸約為7 μm,較小的棱鏡狀氧化物顆粒平均尺寸約為2 μm (圖3b)。63%變形量樣品表面也形成了片狀氧化物和棱鏡狀氧化物,2種氧化物顆粒的尺寸相當,平均尺寸約為2.5 μm (圖3e)。與之相比的是,94%變形量樣品表面的氧化膜均勻致密(圖3h)。氧化時間延長至500 h時,回火態(tài)樣品和63%變形量樣品表面形成的片狀氧化物繼續(xù)長大,平均尺寸分別達到了12 μm左右和10 μm左右,而棱鏡狀氧化物長大速率較慢(圖3c和f)。前期對回火態(tài)樣品氧化500 h后的氧化膜截面形貌分析顯示,氧化膜厚度約為8 μm,氧化膜對基體具有良好的黏附性[24]。氧化500 h后,94%變形量樣品的表面氧化膜也變得疏松,表面的較大棱鏡狀氧化物顆粒長大至2 μm左右(圖3i)。

圖3 不同變形量的冷旋鍛9Cr2WVTa鐵素體-馬氏體鋼經(jīng)650℃空氣氧化20、100和500 h后表面形成氧化膜的SEM像

Fig.3 SEM surface morphologies of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a-c), 63% (d-f), and 94% (g-i) oxidized in air at 650oC for 20 h (a, d, g), 100 h (b, e, h), and 500 h (c, f, i)

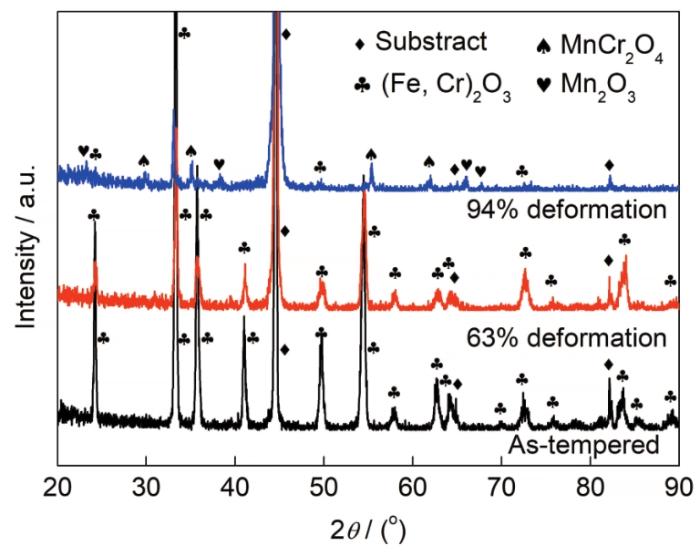

圖4為不同變形量的冷旋鍛樣品經(jīng)650℃氧化500 h后的XRD譜。分析表明,回火態(tài)樣品和63%變形量樣品表面形成的氧化物為(Fe, Cr)2O3,而94%變形量樣品表面形成的氧化物包括(Fe, Cr)2O3、MnCr2O4和Mn2O3。由此可見,63%變形處理未改變氧化膜的物相結(jié)構,而94%變形處理改變了氧化膜的物相結(jié)構,促進了含Mn氧化物的形成。

圖4 不同變形量的冷旋鍛9Cr2WVTa鐵素體-馬氏體鋼經(jīng)650℃空氣氧化500 h后的XRD譜

Fig.4 XRD spectra of 9Cr2WVTa ferritic-martensitic steel after cold rotary-swaging deformation rates of 0, 63%, and 94% oxidized in air at 650oC for 500 h

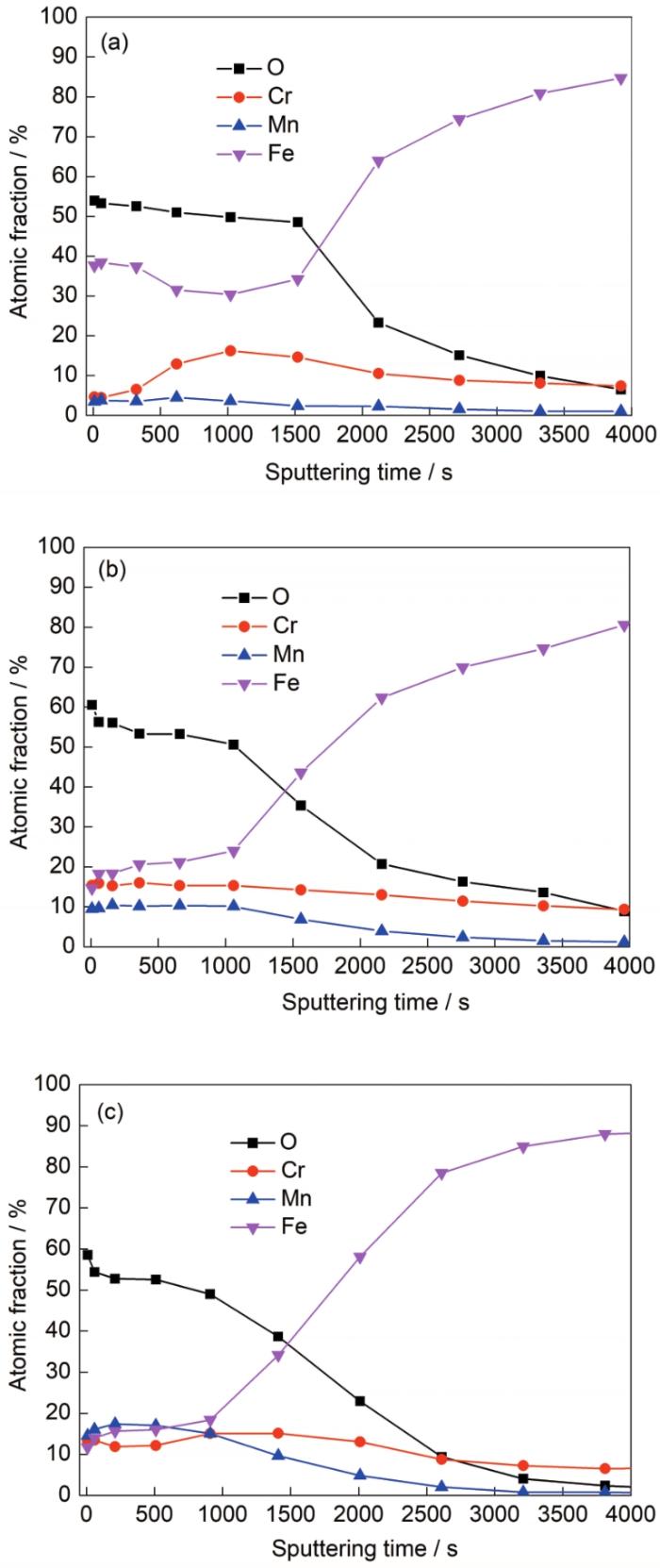

氧化膜致密性隨氧化時間的延長而不斷下降,650℃氧化20 h后,樣品表面形成的氧化膜具有良好的致密性(圖3)。采用XPS分析不同變形量的冷旋鍛樣品氧化20 h后氧化膜中元素含量隨深度方向的變化,如圖5所示。根據(jù)濺射時間和濺射速率測算出回火態(tài)樣品、63%變形量樣品和94%變形量樣品表面形成氧化膜的厚度相當(約為200 nm)。然而,3種樣品氧化膜中的元素含量存在顯著差異。回火態(tài)樣品氧化膜內(nèi)層的Cr含量較高(約為16%,原子分數(shù),下同),氧化膜外層的Cr含量較低(約為5%),氧化膜中的Mn含量<3% (圖5a)。63%變形量樣品氧化膜中的Cr含量約為15%,Mn含量約為10% (圖5b)。94%變形量樣品氧化膜中的Cr含量約為15%,Mn含量顯著提高,最高可達17%左右(圖5c)。對比分析可見,不同變形量樣品氧化膜中的Cr含量基本一致,而Mn含量差異明顯,塑性變形處理促進了氧化膜中Mn的富集。

圖5 不同變形量的冷旋鍛9Cr2WVTa鐵素體-馬氏體鋼經(jīng)650℃空氣氧化20 h后氧化膜中元素含量隨深度方向的變化

Fig.5 XPS depth profiles of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a), 63% (b), and 94% (c) oxidized in air at 650oC for 20 h

已有研究表明,通過預氧化處理在回火態(tài)鐵素體-馬氏體鋼表面制備的氧化膜可在一定程度上降低LBE腐蝕速率,但預制備氧化膜的保護作用隨時間延長而很快消失。Lillard等[8]發(fā)現(xiàn),預制備氧化膜的HT-9鐵素體-馬氏體鋼在200℃飽和氧LBE中腐蝕28 h后,金屬離子會穿過預制備氧化膜,繼續(xù)形成富Fe氧化膜。預制備氧化膜的9Cr2WVTa鐵素體-馬氏體鋼在550℃飽和氧LBE中腐蝕500 h后的結(jié)果發(fā)現(xiàn),預制備氧化膜已失去保護作用,表面形成的腐蝕層厚度可達12.8 μm[26]。材料表面預氧化處理對抗LBE腐蝕性能的影響作用與預制備氧化膜的致密性相關。不同塑性變形量樣品在空氣中的氧化膜形成過程表明,94%變形制備的超細晶樣品表面形成了更加致密的氧化膜。選用650℃、20 h預氧化處理后的超細晶樣品進行LBE腐蝕實驗,研究預制備氧化膜在550℃飽和氧LBE中的腐蝕行為,并與對應的未預氧化處理樣品進行了比較。

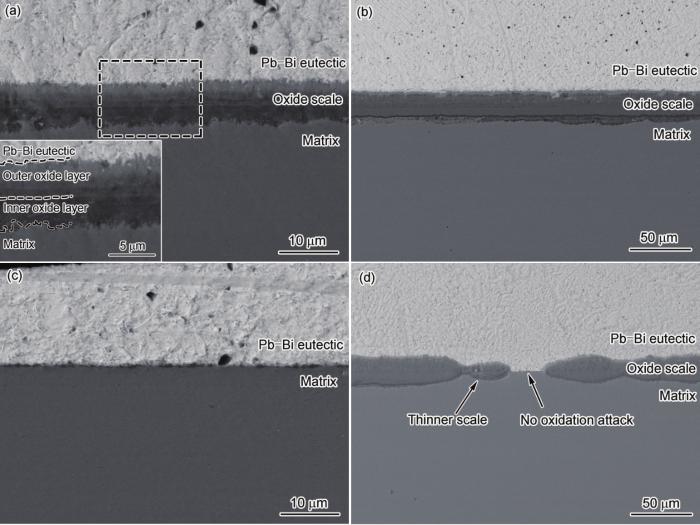

圖6為未預氧化處理與預氧化處理的94%變形量樣品經(jīng)550℃飽和氧LBE腐蝕500和2000 h后氧化膜的截面形貌。未預氧化處理樣品經(jīng)LBE腐蝕500 h后表面形成氧化膜的厚度約為7.3 μm,氧化膜呈現(xiàn)雙層結(jié)構(圖6a)。腐蝕時間延長至2000 h后,氧化膜結(jié)構類似,厚度增加至27 μm左右(圖6b)。相比之下,預制備氧化膜可有效抵擋LBE的侵蝕,預氧化處理樣品經(jīng)LBE腐蝕500 h后,樣品表面未觀察到明顯的腐蝕層(圖6c)。腐蝕時間延長至2000 h后,部分預制備氧化膜已無法阻止LBE的腐蝕,仍有部分預制備氧化膜有效阻止了LBE腐蝕(圖6d)。腐蝕發(fā)生區(qū)域處形成的氧化膜同樣呈現(xiàn)雙層結(jié)構,氧化層的厚度約為20 μm,發(fā)生腐蝕與未發(fā)生腐蝕的過渡區(qū)域處形成了更薄的腐蝕層(圖6d)。

圖6 未預氧化處理與預氧化處理的94%變形量樣品經(jīng)550℃飽和氧LBE腐蝕500和2000 h后氧化膜截面形貌的BSE像

Fig.6 Back scattered electron (BSE) cross-sectional morphologies of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steels at deformation rate of 94% without (a, b) and with (c, d) pre-oxidation treatment after exposure for 500 h (a, c) and 2000 h (b, d) to stagnant oxygen-saturated LBE at 550oC (Inset in Fig.6a shows the high magnification image of oxide scale)

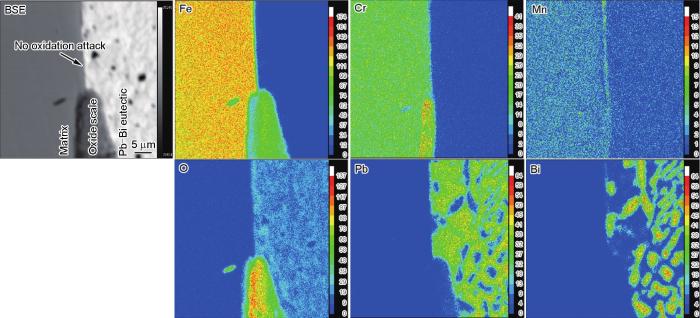

圖7 預氧化處理的94%變形量樣品經(jīng)550℃飽和氧LBE腐蝕2000 h后氧化膜的EPMA元素分布

Fig.7 EPMA analyses of the cross section of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steel at deformation rate of 94% with pre-oxidation treatment after exposure for 2000 h to stagnant oxygen-saturated LBE at 550oC

空氣中的氧化行為結(jié)果表明,冷旋鍛變形量的增加可降低氧化增重速率,相比之下,63%變形處理使抗氧化性能略有提高,而94%變形處理樣品的抗氧化性能更優(yōu)異。氧化膜表面形貌和物相結(jié)構分析發(fā)現(xiàn),63%變形處理樣品的氧化物顆粒尺寸略有下降,形成氧化物仍主要為(Fe, Cr)2O3;94%變形處理樣品的氧化物顆粒尺寸顯著減小,且促進了含Mn氧化物(MnCr2O4和Mn2O3)的形成。

式中,f為晶界體積分數(shù),DGB為晶界擴散系數(shù),DL為晶格擴散系數(shù)。一般來說,DGB遠大于DL。由

Mn在9Cr2WVTa鐵素體-馬氏體鋼中通常被視為奧氏體穩(wěn)定化元素,含量控制在0.5% (質(zhì)量分數(shù))左右,高溫空氣氧化后,冷旋鍛樣品表面氧化膜中卻呈現(xiàn)出Mn的異常富集,超細晶樣品氧化膜中Mn含量達到17% (原子分數(shù))左右。氧化膜形成過程中,金屬元素的向外擴散與氧的向內(nèi)擴散同時發(fā)生,氧化膜中Mn的異常富集現(xiàn)象表明,塑性變形處理改變了Mn的擴散行為。Mn作為置換型溶質(zhì)原子,其擴散為空位擴散機制,溶質(zhì)原子通過躍遷至第一近鄰空位來進行擴散。單個溶質(zhì)原子躍遷至第一近鄰空位的概率(p)與空位濃度(Cv)、溶質(zhì)原子與空位的結(jié)合能(GB)以及溫度(T)有關,可表示為[31]:

式中,kB為Boltzmann常數(shù)。bcc結(jié)構Fe中溶質(zhì)原子與空位交互作用的第一原理計算結(jié)果表明,Mn與空位的結(jié)合能為0.15 eV,Cr與空位的結(jié)合能為0.05 eV[32]。在相同Cv和T的前提下,由

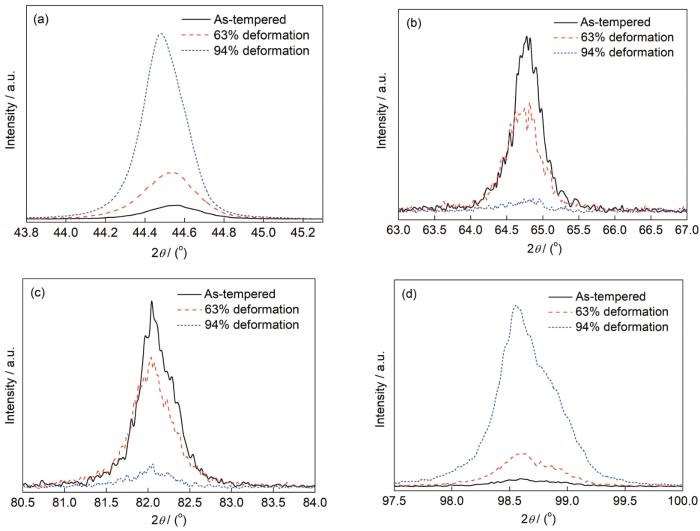

式中,d為晶面間距。TEM結(jié)果可見,冷旋鍛變形量的累積導致馬氏體板條內(nèi)形成了高密度的位錯纏結(jié)和位錯墻(圖1e和f)。借助于應變引起的XRD峰寬化效應(圖8),采用MWH方法可分別計算出不同塑性變形處理樣品的位錯密度[27]。回火態(tài)樣品、63%變形量樣品、94%變形量樣品中的位錯密度分別為1.29 × 1014、2.57 × 1014和1.02 × 1015 m-2。對比可見,63%變形處理后,樣品中的位錯密度提高了約1倍,而94%變形處理使得位錯密度提高了約10倍,由

圖8 不同變形量的冷旋鍛9Cr2WVTa鐵素體-馬氏體鋼(110)、(200)、(211)和(220)的XRD峰

Fig.8 XRD peaks of (110) (a), (200) (b), (211) (c), and (220) (d) of 9Cr2WVTa ferritic-martensitic steel after cold rotary-swaging deformation rates of 0, 63%, and 94%

綜上,高溫氧化過程中,冷旋鍛變形處理加快了Cr和Mn元素的擴散速率,促進含Cr和Mn氧化物的形成,由氧化物的Ellingham-Richardson圖可知Cr氧化物和Mn氧化物的穩(wěn)定性優(yōu)于Fe氧化物[34],改善了氧化膜的致密性,從而提高了抗高溫氧化性能。對94%變形處理制備的超細晶樣品來說,大幅度提高的空位濃度和位錯密度使得Cr和Mn元素的擴散速率更快,同時超細晶樣品中增加的晶界數(shù)量會提高元素的有效擴散系數(shù)和增加氧化物的形核位置。相較于Cr,Mn的異常快速擴散會促進富Mn氧化物(MnCr2O4和Mn2O3)的形成,而富Mn氧化物的Gibbs生成自由能低于Cr氧化物[35],穩(wěn)定性好的富Mn氧化物顯著提高了氧化膜的致密性。

飽和氧濃度條件下,9Cr2WVTa鐵素體-馬氏體鋼在LBE中形成典型的雙層氧化膜(圖6a和b),目前普遍接受的氧化膜形成機制為“available space”模型[14~16]:鐵離子由基體向外擴散與O反應生成Fe3O4外氧化層,鐵離子的外擴散會在基體中產(chǎn)生空位,空位聚集而形成納米孔洞;與此同時,O通過“納米通道”快速擴散至孔洞處,與基體中的Fe和Cr反應而形成Fe-Cr尖晶石,直至孔洞被氧化物填滿,此過程的不斷進行而形成Fe-Cr尖晶石內(nèi)氧化層。飽和氧LBE腐蝕過程中,F(xiàn)e的外擴散是內(nèi)氧化層和外氧化層生長的主要控制因素。500和2000 h腐蝕后外氧化層厚度與內(nèi)氧化層厚度的比維持在1.2左右(圖6a和b),也證實了內(nèi)氧化層與外氧化層的生長密切相關。因此,抑制Fe的外擴散是提高LBE腐蝕性能的關鍵。

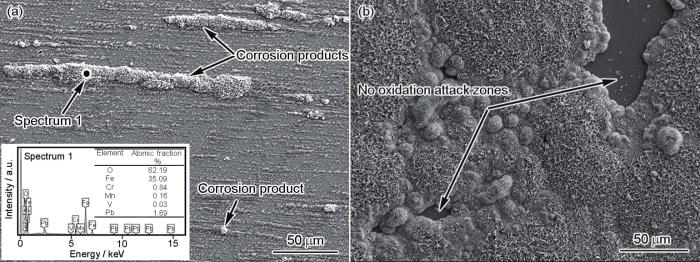

預氧化處理的94%變形量樣品經(jīng)LBE腐蝕500 h后,表面未產(chǎn)成腐蝕層,說明預氧化制備的致密氧化膜可有效阻止LBE的浸入,并抑制了Fe的外擴散(圖6c)。腐蝕2000 h后,部分預制備氧化膜仍具有良好的保護性(圖6d),元素分布結(jié)果表明表面致密的富Mn氧化膜仍可有效阻止LBE的侵蝕,以及抑制Fe的外擴散(圖7箭頭);而對于腐蝕發(fā)生的區(qū)域,預氧化處理制備的氧化膜已消失,發(fā)生Fe的外擴散和O的內(nèi)擴散,形成了雙層氧化膜。為分析預制備氧化膜破裂的原因,進一步觀察了腐蝕層的表面形貌(圖9)。腐蝕500 h后,表面局部區(qū)域的預制備氧化膜已發(fā)生破裂,可觀察到LBE腐蝕產(chǎn)物(圖9a);而腐蝕2000 h后,預制備氧化膜的破裂程度加劇,表面形成連續(xù)的腐蝕產(chǎn)物,僅有少量區(qū)域未觀察到腐蝕產(chǎn)物(圖9b)。EDS結(jié)果(圖9a)顯示,腐蝕產(chǎn)物為Fe3O4氧化物,說明腐蝕產(chǎn)物是由Fe的外擴散而形成。

圖9 預氧化處理的94%變形量樣品經(jīng)550℃飽和氧LBE腐蝕500和2000 h后的表面SEM像

Fig.9 SEM surface morphologies of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steel at deformation rate of 94% with pre-oxidation treatment after exposure for 500 h (a) and 2000 h (b) to stagnant oxygen-saturated LBE at 550oC (Inset in Fig.9a shows the EDS spectrum of the corrosion product)

預制備氧化膜與LBE接觸過程中,由于合金元素在預制備氧化膜與LBE中的化學活度不同,導致氧化膜中的合金元素溶解于LBE中。不同合金元素在液態(tài)Pb中的溶解度不同,各元素的溶解度可表示為[36]:

式中,CFe、CCr和CMn分別為Fe、Cr和Mn在液態(tài)Pb中的溶解度。由式(

(1) 冷旋鍛變形量的增加可提高樣品的抗氧化性能,63%變形處理使抗氧化性能略有提高,94%變形處理可顯著提高抗氧化性能。相較于回火態(tài)樣品,63%變形處理樣品形成氧化物仍主要為(Fe, Cr)2O3,只是氧化物顆粒尺寸略有下降;94%變形處理制備的超細晶樣品中,不僅氧化物顆粒尺寸顯著減小,而且促進了富Mn氧化物(MnCr2O4和Mn2O3)的形成。

(2) 冷旋鍛變形處理提高了材料內(nèi)部的空位濃度和位錯密度,會加快元素的擴散速率,94%變形處理制備的超細晶樣品中大幅度提高的空位濃度和位錯密度以及增加的晶界數(shù)量,使得元素的擴散速率更快。計算表明Mn原子躍遷至第一近鄰空位的概率是Cr原子的3.5倍,由此造成Mn的異常快速擴散,進而促進富Mn氧化物的形成,穩(wěn)定性好的富Mn氧化物顯著提高了氧化膜的致密性。

(3) 650℃空氣中預氧化處理20 h后,94%變形處理制備的超細晶樣品表面形成富Mn氧化膜,氧化膜具有良好的致密性。550℃飽和氧LBE腐蝕500 h后,預氧化制備氧化膜可有效阻止LBE的侵蝕,并抑制了Fe的外擴散。Mn在LBE中較高的溶解度會加快富Mn氧化膜的溶解,從而降低預制備氧化膜的致密性。隨著Mn的不斷溶解和LBE的持續(xù)侵蝕,預制備氧化膜最終發(fā)生破裂而失去保護作用,腐蝕2000 h后,表面形成了連續(xù)的腐蝕產(chǎn)物。

1 實驗方法

2 實驗結(jié)果

2.1 微觀組織

圖1

2.2 空氣中氧化成膜特性

圖2

圖3

圖4

圖5

2.3 預氧化處理樣品的LBE腐蝕行為

圖6

圖7

3 分析討論

3.1 空氣中氧化膜形成機制

圖8

3.2 預氧化處理對LBE腐蝕行為的影響機制

圖9

4 結(jié)論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號