分享:第二代單晶高溫合金DD6高性能釬焊接頭的組織及力學性能

采用新設計的鎳基釬料在1220℃、30 min條件下釬焊了第二代單晶高溫合金DD6,分析了不同釬縫間隙(0.05、0.10和0.15 mm)對接頭組織和性能的影響。結果表明,新鎳基釬料獲得的DD6高溫合金釬焊接頭的釬縫基體為與DD6母材相似的γ + γ′雙相組織。隨釬縫間隙的增大,脆性硼化物相逐漸增多,且由斷續條狀轉變成粗大的魚骨狀;在0.15 mm間隙內預填FGH95高溫合金粉末后,魚骨狀硼化物相變得細小、彌散。當釬縫間隙由0.05 mm增至0.10 mm,內部γ + γ′雙相組織更細小,且釬縫中γ′相強化元素Al、Ti、Ta的總量高,對接頭起到了良好的強化作用,釬焊接頭在980℃的高溫拉伸強度為694 MPa。按DD6母材標準熱處理制度對釬縫間隙為0.10 mm的釬焊接頭進行焊后時效處理,釬縫基體組織中的γ + γ′雙相組織形貌得到有效調控,γ′立方化程度增加,接頭在980℃的高溫拉伸強度為807 MPa,與DD6母材自身的強度相當。

關鍵詞:

隨著高推重比發動機的不斷發展,某些航空發動機渦輪前進口溫度已達2000 K以上,發動機渦輪葉片因此承受巨大的高溫載荷及復雜應力[1,2]。DD6是我國自主研制的第二代鎳基單晶高溫合金,具有高溫強度高、綜合性能好、組織穩定及鑄造工藝性能好等優點,其主要性能已達到或超過國外廣泛應用的第二代單晶合金的性能水平,成為高效氣冷結構葉片的重要選材之一[3~5]。為了提高渦輪葉片承溫能力,葉片結構多設計為復雜空心型腔來提高冷卻效率。顯然,單憑鑄造技術來制造具有復雜內腔的空心葉片是非常困難的,需要采用焊接方法輔助制備。因此,針對第二代單晶高溫合金DD6的高性能連接技術成為了復雜冷卻結構渦輪葉片研制的關鍵技術之一。

由于渦輪葉片結構復雜,只能采用釬焊或瞬間液相擴散焊(transient liquid phase bonding,TLP擴散焊)方法進行連接。目前,單晶高溫合金的連接多采用TLP擴散焊方法[6~9],該方法結合了釬焊和固相擴散焊的特點,可以獲得顯微組織和力學性能均與母材接近的接頭,但TLP擴散焊的連接溫度高、保溫時間長,焊接熱過程對母材組織和性能影響較大。更重要的是TLP擴散焊方法通常只適用于間隙小于0.05 mm的焊縫,實際應用過程中大大受限[10]。相對而言,釬焊連接方法工藝簡單、工藝適用性好,特別適合形狀復雜的高溫合金葉片等的高性能連接。周媛等[11]采用商用Ni-Cr-Si-B體系釬料(BNi82CrSiB)在1070℃下對第二代單晶高溫合金DD6進行了真空釬焊連接,接頭在750℃的抗拉強度為400 MPa,接頭內部形成較多的Ni-B等化合物,裂紋萌生的位置也多位于這些脆性化合物內部。孫元等[12]利用鈷基釬料對DD5單晶高溫合金進行了釬焊連接,研究了不同釬縫間隙對接頭組織和相分布的影響,但該釬料中降熔元素Si和B的含量較高,約為10% (質量分數),導致焊縫中形成骨架狀的M3B2相以及Ni-Si等脆性化合物,成為接頭力學性能的薄弱環節。本工作針對第二代單晶高溫合金DD6,設計了新型鎳基釬料,B元素含量僅為1% (質量分數),并通過Pd元素聯合降熔,焊接溫度遠低于DD6母材的固熔溫度。研究了不同釬縫間隙和焊后時效處理對接頭微觀組織和力學性能的影響,同時分析了接頭形成機制和斷裂機理。

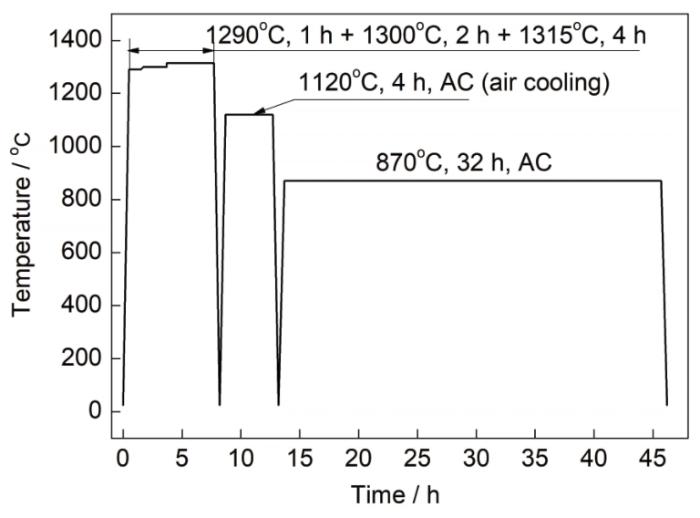

實驗用母材為固溶態的第二代單晶高溫合金DD6,在工業用定向凝固爐內制備直徑為15 mm的DD6單晶棒,其成分(原子分數,%)為:Cr 3.8~4.8,Co 8.5~9.5,W 7.0~9.05,Mo 1.5~2.5,Al 5.2~6.2,Nb 0~1.2,Ta 6.0~8.5,Re 1.6~2.4,Hf 0.05~0.15,Ni余量;典型拉伸性能為拉伸強度800 MPa,屈服強度680 MPa,斷后伸長率27.0%,斷面收縮率34.0%。標準熱處理工藝如圖1所示[13]。

圖1 DD6單晶合金的熱處理工藝示意圖

Fig.1 Heat treatment regime of DD6 superalloy

釬焊用釬料為自行設計的Ni-Cr-Co-(Pd, Ti, B)體系合金,采用Ar氣霧化法制備粉末,然后經0.15 mm篩網過篩。釬料固液相線溫度為1171.2和1186.1℃,釬焊溫度選為1220℃,介于DD6母材的固溶溫度和一級時效溫度之間。

將DD6單晶試棒線切割為直徑15 mm、長35.5 mm的試棒,并將待焊面(直徑15 mm的圓形端面)用800號砂紙打磨光滑,利用工裝設置待焊間隙(0.05、0.10和0.15 mm)。將粉末釬料置于焊縫上方,并用黏結劑固定。另外選擇3根0.15 mm間隙的試棒,先在間隙內預填FGH95粉末(經0.1 mm篩網過篩),然后再將粉末釬料放置于焊縫上方并固定。將裝配好的試棒放入真空釬焊爐中,以10℃/min的速率加熱至1220℃,并在此溫度保溫30 min。熔化的釬料通過毛細作用流入待焊間隙,并與兩側母材發生反應,在隨后的爐冷過程中形成牢固接頭。

將釬焊后的接頭試棒,用線切割的方法先在焊縫周圍切取深度為3 mm的片狀試樣,用于觀察焊縫微觀組織,然后再機加工成標準拉伸試樣,利用Instron-5982型萬能試驗機對DD6單晶高溫合金釬焊接頭在980℃下的高溫拉伸性能進行測試。選擇接頭強度最高的釬焊間隙重新裝配試樣,并利用相同釬焊工藝即1220℃、30 min重新釬焊獲得接頭。隨后將釬焊接頭置入電阻爐內進行一、二級時效處理,工藝參考第二代單晶高溫合金DD6母材的標準熱處理制度,即1120℃、4 h、空冷 + 870℃、32 h、空冷。采用線切割的方法獲得微觀組織試樣和標準拉伸試樣,分析時效處理對接頭組織的影響,并測試其在980℃下的高溫拉伸性能。

利用Nova nano SEM 450場發射掃描電子顯微鏡(SEM)及X-Max50能譜(EDS)分析系統先后對未經腐蝕和腐蝕后的接頭微觀組織進行觀察,其中所用腐蝕液的成分配比為:100 mL鹽酸 + 100 mL無水乙醇 +50 g CuCl2。利用D8/max型X射線衍射儀(XRD)對接頭斷口表面進行物相鑒定,結合微觀組織分析接頭斷裂機理。

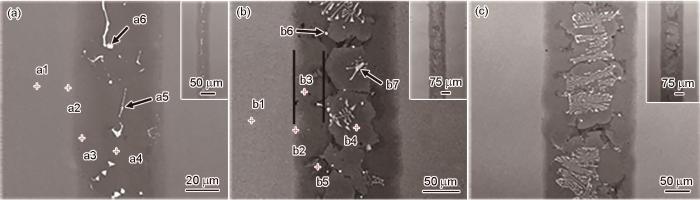

圖2為采用Ni-Cr-Co-(Pd, Ti, B)體系釬料在1220℃、30 min條件下獲得的不同釬焊間隙的DD6合金釬焊接頭未經腐蝕的組織。結果表明,不同釬焊間隙的接頭界面冶金質量良好,內部無裂紋等缺陷。當釬焊間隙為0.05 mm時,接頭組織為均勻的釬縫基體上分布有白色的線條狀和細小顆粒的化合物相,見圖2a。而當釬縫間隙增加為0.10和0.15 mm時,釬縫基體表現為分層結構,中央有不規則塊狀相析出,同時白色析出相數量逐減增多,尺寸不斷增大。當釬縫間隙為0.15 mm時,白色析出相表現為粗大的魚骨狀。

圖2 不同釬焊間隙的DD6單晶合金釬焊接頭背散射電子像(未腐蝕)

(a) 0.05 mm (b) 0.10 mm (c) 0.15 mm

Fig.2 Backscattered electron images without corrosion etch of the DD6 brazed joint with different gap sizes (The insets are the corresponding macro morphologies of the joint)

對于鎳基高溫合金而言,強化相γ′的數量和形貌對接頭的性能至關重要,因此為了分析不同釬縫間隙對接頭組織和強度的影響,對接頭進行腐蝕后觀察其組織形貌,見圖3。

圖3 不同釬焊間隙的DD6單晶合金釬焊接頭腐蝕后組織的二次電子像

(a) 0.05 mm (b) 0.10 mm (c) 0.15 mm

Fig.3 Secondary electron images after corrosion etch of the DD6 brazed joint with different gap sizes (The insets are magnified morphologies for the local area near the interface)

對釬焊間隙為0.05 mm的接頭組織進行微觀分析,并對不同微區的成分進行EDS測試,結果見表1。圖2a中微區“a1”對應的是DD6單晶高溫合金母材,由文獻[14]可知固溶處理態DD6單晶高溫合金的組織為γ + γ′雙相組織,結合腐蝕后的微觀形貌(圖3),可以看出釬焊后DD6母材仍然保持形貌良好的網格狀γ + γ′雙相組織。近縫區母材“a2”的成分與DD6母材成分基本一致,可以推測在1220℃、30 min的釬焊熱過程中,釬料合金元素與DD6母材之間的元素擴散十分有限,主要原因是DD6單晶高溫合金無大角度晶界,元素擴散的通道受限,這顯著降低了釬料合金中的元素向母材擴散的速度[15]。對釬縫中靠近母材焊縫處的微區“a3”進行EDS分析,可以發現該區域的成分與母材成分相近,從腐蝕后的形貌(圖3a)也可以看出該區域也是γ + γ′雙相組織,但其形貌為粗大的花瓣狀。焊縫中間灰色基體區“a4”也為γ + γ′雙相組織,表現為發散的、方向各異的花瓣狀。劉紀德等[16]采用Ni-Cr-B釬料釬焊DD98單晶高溫合金,在焊縫區獲得了與母材一致的γ + γ′雙相組織。

表1 圖2a中不同微區的EDS分析結果 (atomic fraction / %)

Table 1

在釬焊保溫過程中,接頭區域發生等溫凝固,B元素不斷地向周圍液相中擴散。在降溫凝固過程中,剩余液相中B元素的濃度不斷提高,繼續降溫至剩余液相中B元素濃度達到共晶點時,硼化物析出。Ohsasa等[17]利用Ni-B-Cr三元釬料合金對純Ni塊進行TLP擴散焊,來模擬冷卻過程中剩余液相的凝固行為,結果表明在1100℃下保溫,初生fcc-(γ-Ni)相形成,降溫至1042℃,發生共晶反應L→fcc-γ + Ni3B。繼續降溫至997℃,凝固行為完全結束,發生的共晶反應為L→fcc-γ + Ni3B + CrB。從圖2b中可以發現白色析出相包括2種形態,一種是不規則的條狀相(微區“a5”),為富含W、Cr、Mo的硼化物;另一種是形貌良好的細小顆粒相“a6”,為富含Ta、Ni的硼化物。Idowu等[18]利用N150釬料(Ni-Cr-B體系)對INCONEL 739L高溫合金進行TLP擴散焊研究,發現了富Cr、Mo、W、B的化合物相,分析其為M23B6或M6B化合物。而關于富Ta、Ni的硼化物相,還鮮見相關報道。

當釬焊間隙為0.10 mm時,接頭中央出現了不規則形狀的塊狀相,如圖2b所示,釬縫基體出現了成分偏析。接頭內部可劃分為2個典型區域,兩側(微區“b3”)為單一相組織,寬度約為27 μm,腐蝕后該區域為形貌良好的共晶γ + γ′雙相組織,但并未表現出DD6母材的網格狀。接頭中間為灰色不規則塊狀相(微區“b4”)以及塊狀相邊界的深灰色相(微區“b5”),同時還伴有白色細小顆粒相(微區“b6”)和魚骨狀相(微區“b7”)的析出。

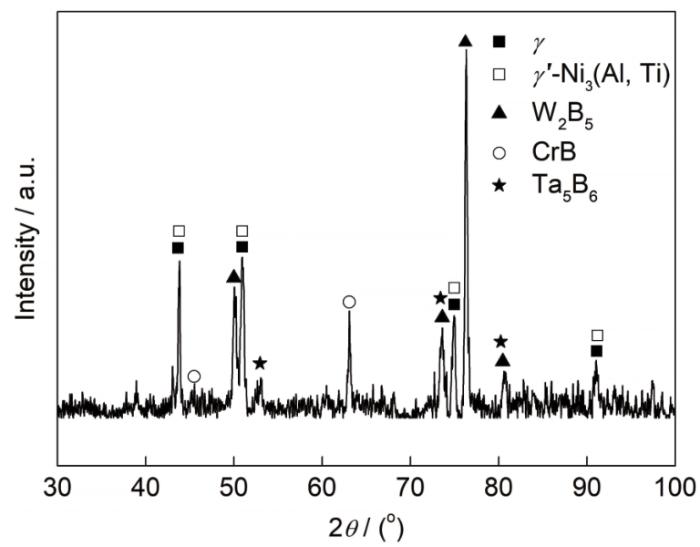

Al、Ti和Ta元素為γ′相的形成元素和強化元素,其含量能夠決定合金的強化相γ′的含量及其強化程度[19]。對焊縫中間的不規則邊界的塊狀相微區“b4”進行能譜分析,發現該區域中Al、Ti和Ta的元素總量達到了15.9% (見表2),而DD6母材中(Ta + Al)含量為12%。對不規則相周圍的深灰色相(微區“b5”)進行成分分析發現,該相富Co和Cr。孫元等[9]利用鈷基釬料釬焊DD5單晶高溫合金時,當釬焊間隙大于0.2 mm時出現了這種類似的組織形貌。分析認為,在釬焊保溫過程中,除了在DD6母材界面處形核的γ/γ′向液相內生長外,在接頭中央的液相也會發生形核并長大,形成接頭中央不規則的塊狀相。隨著塊狀相的長大,固/液界面向四周推移,凝固后出現Co、Cr的成分偏析,這是因為Co、Cr元素的擴散速率較小,導致其均勻化程度較差[15]。隨著溫度不斷降低,剩余液相中的B含量濃度很高,發生低熔共晶反應,析出硼化物相。與0.05 mm釬焊間隙的情況相同,硼化物的存在狀態有2種,一種是細小顆粒狀的富Ta、Ti的硼化物相(微區“b6”),另一種是魚骨狀的富Cr、W、Mo的硼化物相(微區“b7”)。通過對高溫拉伸斷口的XRD物相分析(見圖4),斷口表面出現了CrB、W2B5以及Ta5B6 3種硼化物相,但無法標定文獻[17]中報道的M23B6或M6B物相。

表2 圖2b中不同微區的EDS分析結果 (atomic fraction / %)

Table 2

圖4 釬縫間隙為0.10 mm的接頭高溫拉伸斷口XRD譜

Fig.4 XRD spectrum of the joint with the gap size of 0.10 mm after tensile test at 980°C

釬縫間隙增至0.15 mm時,接頭的組織形貌基本與0.10 mm間隙的接頭類似,但由于焊縫中B元素的含量增加,在最后的冷卻凝固過程中,共晶析出的硼化物數量更多,表現為粗大的魚骨狀,且近乎連續(圖2c)。

圖5是不同釬焊間隙接頭在980℃下的高溫拉伸強度。可以看出,釬焊間隙為0.10 mm時接頭的抗拉強度最高,平均為694 MPa。結合接頭組織可以看出,當釬焊間隙為0.05 mm時,雖然脆性硼化物相數量少,但釬縫基體是粗大的花瓣狀的γ + γ′雙相組織,對接頭性能不利。而當釬焊間隙為0.10 mm時,連接界面附近形成形貌良好的γ + γ′雙相組織,且Al、Ti和Ta的含量高,有利于γ′強化相的形成,提高了釬縫強度[19]。

圖5 不同釬縫間隙的DD6接頭在980℃下的抗拉強度

Fig.5 Ultimate tensile strength of the DD6 joints with different gap sizes at 980°C

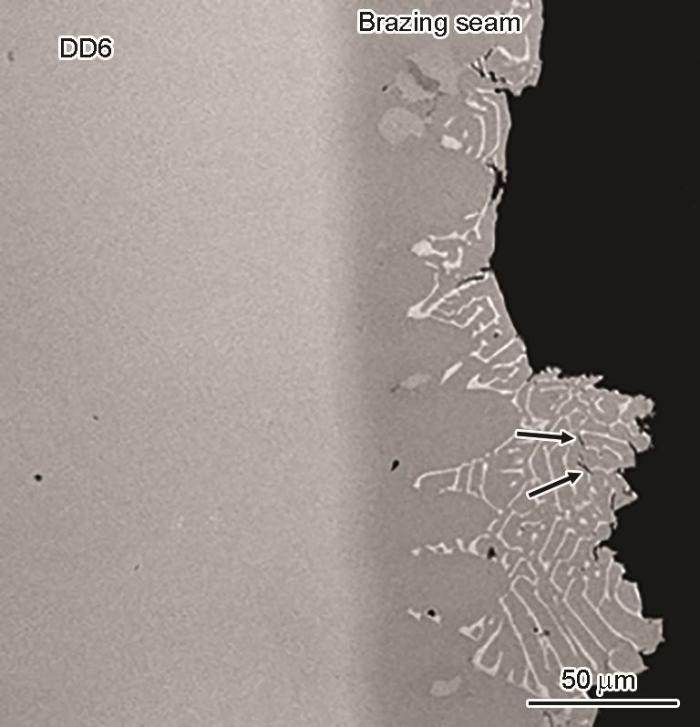

而當釬縫間隙為0.15 mm時,接頭中形成了粗大的脆性硼化物相且趨于連續,在應力作用下,焊縫中脆性硼化物相因失穩而產生細小裂紋。由于脆性化合物相抵抗裂紋擴展的能力差,應力增大時裂紋進一步擴展,最終裂紋彼此連通而發生斷裂失效[20]。圖6為釬縫間隙為0.15 mm的接頭斷口截面形貌。可以看出,裂紋沿著骨骼狀的硼化物相擴展,同時內部的硼化物相也被撕裂出細小裂紋,如圖6中箭頭所示,說明釬焊接頭的斷裂失效位置主要源于這些脆性硼化物相。

圖6 釬縫間隙為0.15 mm的接頭斷口截面形貌

Fig.6 Cross-sectional morphology of the fractured joint with gap size of 0.15 mm (The arrows point to the micro-cracks in the brazing seam)

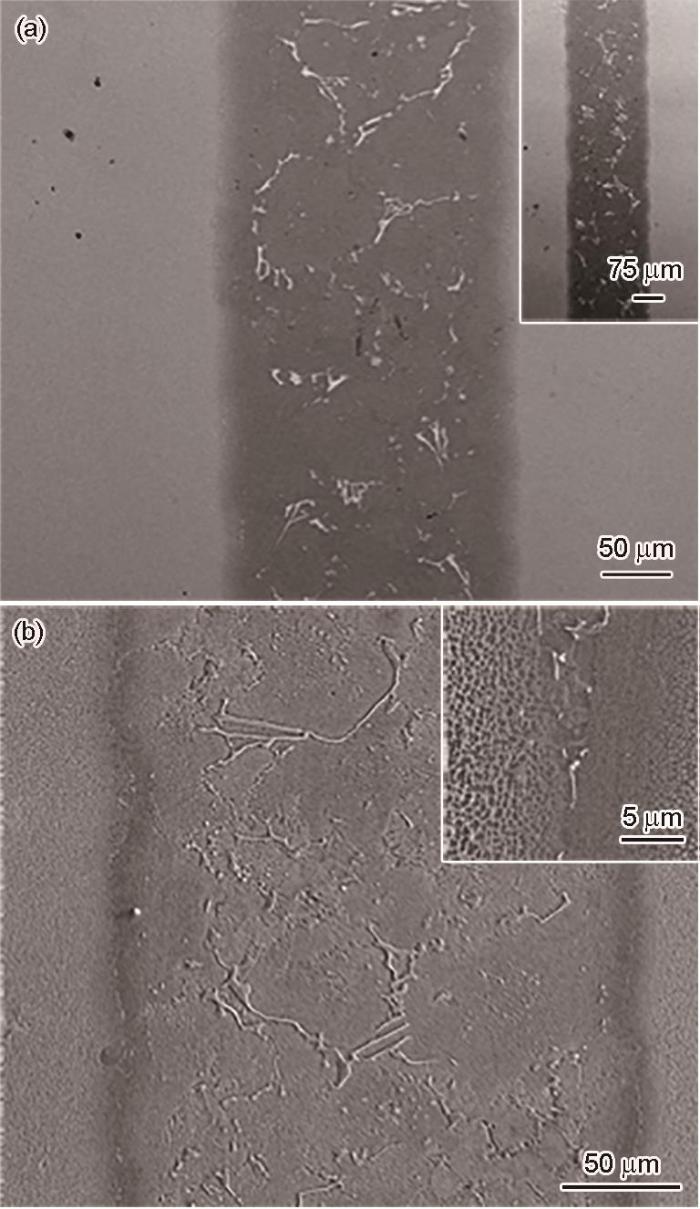

在0.15 mm的間隙內預填高溫合金粉末,然后在相同工藝規范下實施釬焊,接頭組織發生了明顯的變化,如圖7所示。與圖2c對比發現,硼化物相變得細小且在接頭中的分布更加均勻彌散,主要分布于FGH95顆粒(淺灰區域)之間。但焊后的FGH95粉末顆粒狀特征模糊,說明釬料與合金粉顆粒之間發生了較強的相互擴散及溶解反應,元素互擴散充分[21,22]。由于間隙內的FGH95合金粉末在釬焊過程中仍為固相,對釬料中的降熔元素B起到了擴散島的作用,液相釬料中的B元素向合金粉末中擴散,降低了大間隙接頭釬縫中脆性化合物相的聚集傾向[23]。接頭在980℃下的高溫拉伸強度從673 MPa提高至683 MPa,主要歸因于接頭內部硼化物相的形貌優化,接頭脆性降低,從而接頭強度得到提高。

圖7 釬縫間隙為0.15 mm并預填FGH95合金粉后的DD6釬焊接頭的微觀組織

(a) backscattered electron image and macro morphology (inset) without corrosion etch

(b) secondary electron images after corrosion etch (The inset is the local magnification for the area near the interface)

Fig.7 Microstructures of the DD6 brazed joint with the gap size of 0.15 mm (FGH95 powders were prefilled into the brazing seam )

由于被焊母材是固溶態,為了更好地與第二代單晶高溫合金DD6母材的典型力學性能作對比,對釬焊間隙為0.10 mm的接頭進行焊后時效熱處理,按照圖1中規定的DD6母材的標準熱處理制度進行。時效后的接頭組織見圖8。其中圖8a為未腐蝕的背散射電子像,可以發現,與未經時效熱處理的接頭組織(圖2b)對比,接頭組織沒有明顯的變化。這是因為熱處理溫度較低,元素擴散緩慢,時效熱處理后硼化物的形貌、尺寸變化不大。

圖8 釬縫間隙為0.10 mm接頭經過兩級時效后的微觀組織

(a) backscattered electron image without corrosion etch

(b) secondary electron image after corrosion etch

(c) magnified image for the selected area A in Fig.8b

Fig.8 Microstructures of the joints with the gap size of 0.10 mm after the ageing heat treatment

而對時效后的接頭進行980℃的高溫拉伸測試發現,接頭平均強度從694 MPa提高至807 MPa,典型接頭的拉伸曲線見圖9。

圖9 DD6釬焊接頭980℃拉伸測試真應力-應變曲線

Fig.9 The true tensile strain-stress curves for the DD6 joint tested at 980°C

從圖9可以看出,對于小間隙(間隙為0.05和0.10 mm)的釬焊接頭,形變強化階段的曲線斜率相同,說明這2種釬焊間隙的接頭應變硬化指數一致,在拉應力作用下均勻變形的能力相同。而間隙為0.15 mm的接頭形變強化階段的曲線斜率下降明顯,主要原因是0.15 mm間隙的接頭內部粗大的脆性硼化物數量較多,局部均勻變形的能力較低。而在0.15 mm間隙內預填高溫合金粉后的接頭應變硬化指數回復至小間隙接頭水平。

將釬縫間隙為0.10 mm的接頭進行兩級時效后,接頭的抗拉強度顯著提高,且形變強化階段的曲線斜率略有增加。分析腐蝕后的組織(圖8b和c)發現,經過母材熱處理制度規定的兩級時效處理后,釬縫基體組織中的γ + γ′雙相組織得到有效調控,γ′立方化程度高[24]。衛平等[25]研究了熱處理制度對DD6母材中γ′相尺寸和數量的影響,發現時效處理使γ′相的尺寸和數量增加,立方化程度改善。在980℃下釬焊接頭的抗拉強度與DD6母材強度相當。時效處理對接頭的強化效果明顯,平均抗拉強度提高了約113 MPa,這主要得益于γ′相立方化程度的改善[14,26]。

(1) 采用新設計的Ni-Cr-Co-(Pd, Ti, B)體系釬料在1220℃、30 min工藝條件下對固溶態DD6單晶高溫合金進行了釬焊連接,新設計釬料對DD6單晶高溫合金的焊接冶金性好,不同的釬縫間隙均可以獲得無缺陷的良好接頭。隨間隙增大,接頭中硼化物相增多,且由斷續、分散狀態變成連續粗大的魚骨狀,但在大間隙內預填高溫合金粉末后,硼化物相重新變得細小彌散。

(2) 當釬縫間隙為0.05 mm時,釬縫基體形成了粗大的花瓣狀γ + γ′雙相組織,而間隙增至0.10 mm時,接頭內形成了形貌良好的γ + γ′雙相組織,且γ′強化元素(Al、Ti、Ta)的總量高,對接頭起到了良好的強化作用,釬焊接頭在980℃的高溫拉伸強度為694 MPa。

(3) 釬縫間隙為0.10 mm的接頭經過母材熱處理制度規定的兩級時效處理后,釬縫基體組織中的γ + γ′雙相組織形貌得到有效調控,γ′立方化程度增加,接頭在980℃的高溫拉伸強度為807 MPa,與母材強度相當。

1 實驗方法

圖1

2 實驗結果與分析

2.1 釬縫間隙對接頭組織和強度的影響

圖2

圖3

Microzone

Ni

Co

W

Ta

Al

Cr

Mo

Pd

Ti

B

a1

62.2

9.7

9.6

6.2

5.8

4.7

1.8

-

-

-

a2

62.5

9.6

9.5

6.4

6.1

5.5

-

-

0.4

-

a3

58.1

11.1

7.8

4.6

5.1

7.9

-

3.5

1.9

-

a4

55.5

13.3

5.2

2.7

4.8

10.7

-

5.4

2.4

-

a5

4.2

2.3

29.3

4.8

-

19.5

17.4

0.3

1.2

21.4

a6

18.4

4.0

4.0

21.8

1.0

3.1

1.8

1.9

6.5

37.5

Microzone

Ni

Co

W

Ta

Al

Cr

Mo

Pd

Ti

B

b1

61.4

9.7

10.2

6.0

6.0

4.8

1.9

-

-

-

b2

58.1

10.6

9.2

5.6

5.3

6.4

2.0

1.7

1.1

-

b3

51.3

15.7

4.1

-

3.8

15.4

2.0

5.2

2.5

-

b4

51.8

9.8

-

2.7

5.0

3.4

-

19.1

8.2

-

b5

47.9

19.5

-

2.4

2.6

15.4

1.0

7.4

3.8

-

b6

6.1

1.5

3.9

33.5

-

0.6

2.0

0.2

19.6

32.6

b7

4.4

3.2

20.7

3.0

-

22.6

16.3

0.4

1.7

27.7

圖4

圖5

圖6

2.2 預填高溫合金粉的大間隙釬焊接頭組織和強度

圖7

2.3 時效處理對DD6單晶高溫合金釬焊接頭組織和強度的影響

圖8

圖9

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號