分享:漸進法向力對金屬材料微米劃痕響應的影響

通過Rockwell C 120°金剛石壓頭對16種金屬材料進行微米劃痕測試,研究漸進法向力對材料劃痕響應的影響。結果表明:隨著法向力從5 mN線性增大到30 N,壓入深度和殘余深度均線性增加;彈性回復率先迅速增大,然后趨于一個常數。當壓入深度小于壓頭的球錐轉變深度時,僅有壓頭頂端的圓球與材料接觸,殘余劃痕寬度非線性增加;當壓頭的圓錐部分與材料接觸時,殘余劃痕寬度線性增大。穩定彈性回復率和劃痕硬度隨屈服強度的增加而線性增大。純Mo、純W和40Cr的劃痕摩擦系數隨法向力的增加始終非線性增大,其余金屬的劃痕摩擦系數先非線性增加,之后趨于穩定;劃痕摩擦系數的變化趨勢可通過幾何接觸模型進行解釋。在較大法向力下,QT500的摩擦機制中黏著摩擦和犁溝摩擦起到幾乎相同的作用,其余材料的摩擦機制主要為犁溝摩擦。穩定劃痕摩擦系數隨穩定劃痕硬度及其與彈性模量比值的增加而線性減小。

關鍵詞:

劃痕測試是給壓頭施加一定的法向力,讓其在試樣表面劃刻出一條溝槽,進而得到壓入深度、殘余深度及摩擦系數等參數的一種測試方法,具有操作簡單、樣品易于制備、可靠性較高等優點[1]。劃痕測試被廣泛應用于表征金屬[2~4]、高分子[5,6]、玻璃[7,8]、涂層[9,10]、陶瓷[11]等在微觀尺度下的力學性能,比如摩擦系數[12,13]、劃痕硬度[9]、斷裂韌度[14,15]、薄膜/基體間的結合強度[16~18]。許多因素會影響材料的微米劃痕測試結果,比如表面粗糙度[19]、界面溫度[20]、劃痕速率[21]、試樣表面傾斜[22]等。此外,法向力也是影響材料劃痕響應的一個顯著因素[23~26]。Geng等[27]通過原子力顯微鏡(AFM)對聚碳酸酯進行納米劃痕實驗,發現隨著法向力的增加,溝槽兩側堆積的高度和殘余劃痕深度均線性增大,且二者的比值保持恒定;黏著摩擦系數隨法向力線性減小。Zhang等[28]使用球形壓頭對紫銅進行微米劃痕實驗,發現隨著法向力的增大,壓入深度和殘余深度均線性增加,摩擦系數和殘余劃痕寬度均非線性增大,劃痕硬度先增加隨后趨于一個常數。謝祖飛等[29]使用AFM和納米劃痕儀對GCr15、304不銹鋼、超彈和形狀記憶鎳鈦合金4種金屬分別進行低載和高載下的納米劃痕實驗,發現劃痕寬度和深度均隨法向力的增加而增大,摩擦力非線性增大,在較低法向力下,摩擦機制主要為界面摩擦,在較高法向力下,摩擦機制主要為犁溝摩擦。

微米劃痕測試可以模擬微切削和機械拋光過程,其中法向力對材料的表面成型有著重要影響,通過研究漸進法向力對材料微米劃痕行為的影響,可以為微切削和機械拋光過程中參數的選擇提供科學的指導。本工作使用微米劃痕儀對16種金屬材料進行劃痕測試,定量地研究了漸進法向力對材料的壓入深度、殘余深度、彈性回復率、殘余劃痕寬度、劃痕摩擦系數的影響,計算了劃痕硬度來評估材料的抗劃擦性能,并分別探討了劃痕硬度與彈性回復率、屈服強度、努氏(Knoop)硬度及劃痕摩擦系數間的關系,分析了劃痕測試中材料的摩擦機制,有助于加深對金屬材料摩擦行為的理解。

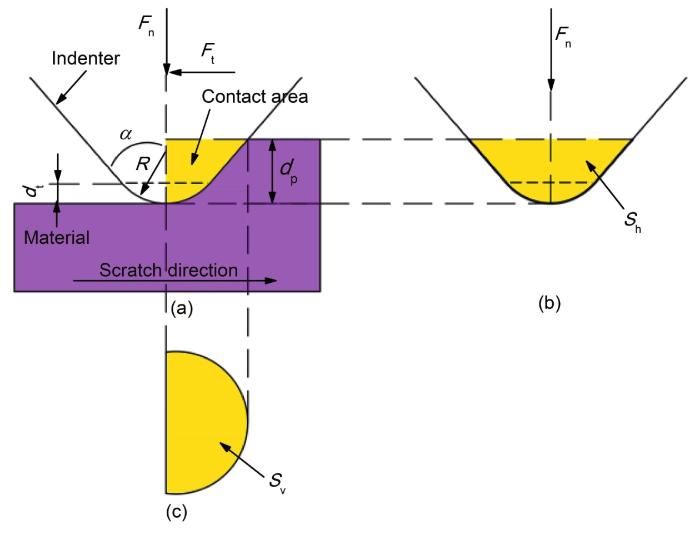

采用MST2型微米劃痕儀對材料進行劃痕測試,壓頭和材料間的幾何接觸模型如圖1所示。所用Rockwell C 金剛石壓頭的頂端是半徑R = 108 μm 的圓球,半頂角α = 60°,圓球到圓錐部分的轉變深度

圖1 壓頭與材料間的幾何接觸模型示意圖

(a) front view (b) side view (c) top view

Fig.1 Schematics of geometrical contact model between indenter and material (Fn—normal force, Ft—lateral force, α—half-apex angle of the indenter, R—radius of spherical tip of the indenter, dt—sphere-to-cone transition depth, dp—penetration depth, Sh—horizontally projected contact area, Sv—vertically projected contact area)

在圖1所示的幾何接觸模型中,無論dp大于還是小于dt,劃痕過程中壓頭和材料接觸區域的法向投影始終是一個半圓,法向接觸投影面積(Sv)計算如下:

當dp ≤ dt時,壓頭與材料間的接觸區域在水平方向上的投影是一個弓形;當dp > dt時,接觸區域在水平方向上的投影由一個弓形和一個等腰梯形構成,水平接觸投影面積(Sh)計算如下[1]:

根據黏著-犁溝摩擦理論[31],2個接觸面間的摩擦力由黏著摩擦力和犁溝摩擦力2部分組成。在法向力的作用下,2個接觸表面間的一些接觸點由于發生屈服而冷焊在一起,這就是黏著效應,當2個表面發生相對運動時,使冷焊在一起的接觸點被剪斷的力就是黏著摩擦力;在2個表面相對運動的過程中,較硬表面的微凸體嵌入較軟的表面并在軟表面上劃刻出一條溝槽,這就是犁溝效應,該過程產生的阻力就是犁溝摩擦力。相應地,實驗測量的μ由黏著摩擦系數(μa)和犁溝摩擦系數(μp)組成,即:

假設試樣在水平方向和垂直方向上的硬度相同,基于圖1所示的幾何接觸模型可計算μp[23]:

式中,Sv和Sh分別由

在裝夾及磨拋等過程中,試樣的表面傾斜難以避免。根據前掃描獲得的試樣表面初始輪廓可計算出16種材料的表面傾斜角度約為0.02°,其值非常小,對劃痕測試結果的影響可忽略不計。曲線只展示了QT500、Q235、45鋼和Mo 4個代表性材料,以便簡明清晰地展示劃痕測試結果。

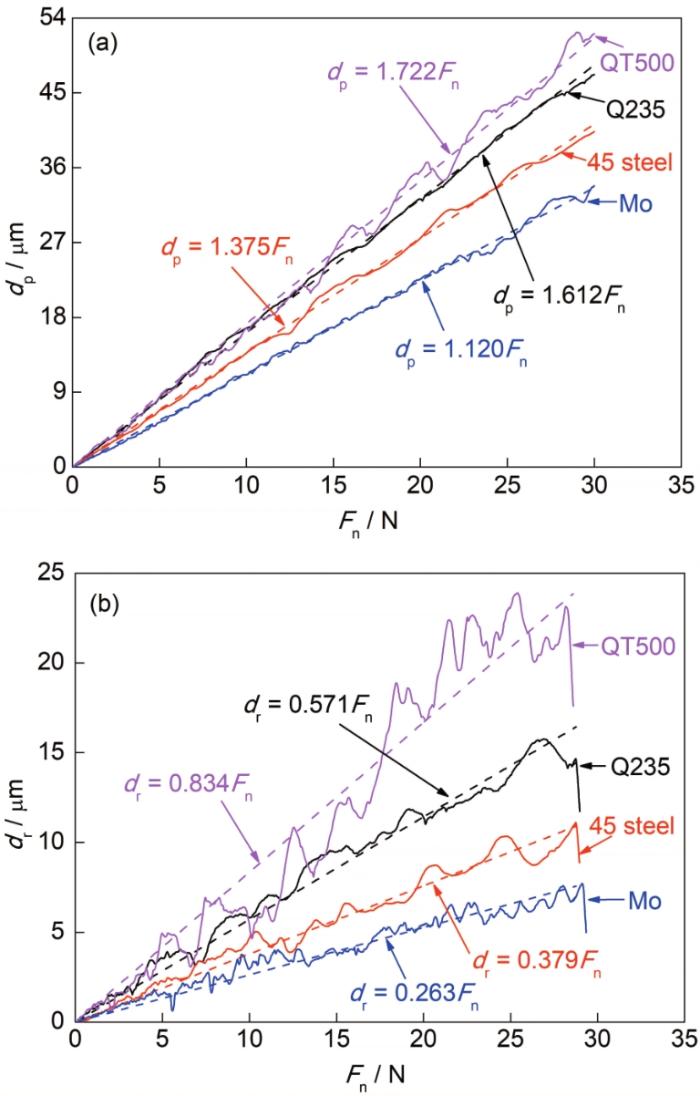

圖2a和b分別為在1次劃痕實驗中dp和dr與Fn的關系。二者均隨Fn的增大而線性增加,對于有硬相和軟相復合的QT500,該規律仍然適用,其余材料的dp與dr有相同的變化趨勢,與Zhang等[28]通過微米劃痕實驗對紫銅進行測試的結果一致。當dp大于dt (14.5 μm)時,壓頭和試樣間從圓球接觸轉變到以圓錐接觸為主,dp和dr的變化趨勢未發生改變,表明壓頭和試樣間的幾何接觸形狀對dp和dr的變化趨勢沒有明顯影響。因為劃痕測試后試樣有一定的彈性恢復,所以dp始終大于dr。當Fn接近30 N時,dr單調減小,Barletta等[32]在漸進載荷下對Al-Mg合金涂層進行微米劃痕實驗時得出過相同的實驗結果。這是由劃痕溝槽的末端存在大量的材料堆積導致的,從而使后掃描階段dr的測量出現誤差,這些數據應舍棄掉,不參與后續的相關計算。dp可表示試樣抵抗壓頭法向壓入的能力,并且dp越小,試樣抵抗法向壓入的能力越強,抗劃擦性能越好。在相同的實驗條件下,QT500、Q235、45鋼和Mo的dp依次減小,表明這4個試樣的抗劃擦性能依次增強。dp的波動是因為材料局部微觀組織分布不均勻及劃刻過程中壓頭周圍堆積發生變化;dr的波動是由劃痕溝槽內部的局部磨損及溝槽寬度變化導致壓頭定位不準確造成[16]。

圖2 壓入深度和殘余深度與法向力的關系

Fig.2 Variations of penetration depth (a) and residual depth (dr) (b) with normal force

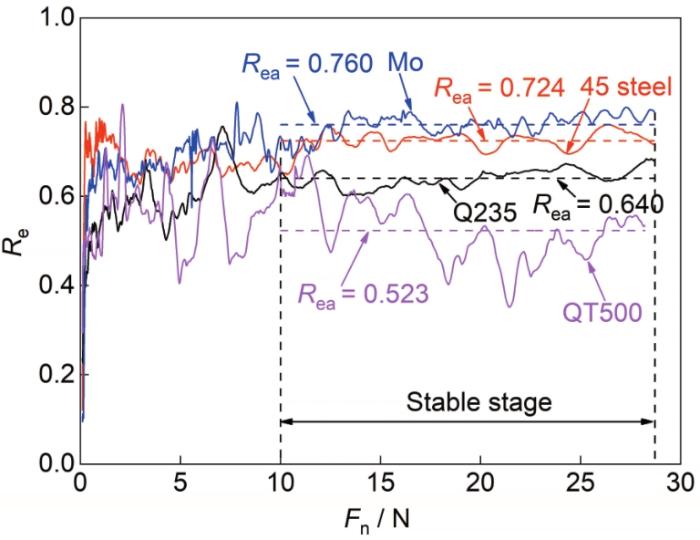

在劃痕測試中,dp表示總的變形量;dr表示塑性變形量;彈性回復深度de = dp - dr,表示彈性變形量;彈性回復率Re = de / dp,定量地表示試樣的彈性回復能力。圖3為Re與Fn的關系。在較小的Fn下,Re迅速增大,壓頭和試樣間的接觸變形機制從塑性變形占主導過渡到彈性變形占主導;在較高的Fn下,Re趨于平穩,該階段的平均值定義為穩定彈性回復率(Rea),該規律也適用于硬相和軟相復合的QT500,其余材料的Re呈現出相同的變化趨勢。Xu等[33]通過施加漸進載荷對紫銅薄膜進行納米劃痕實驗,發現高載荷下試樣的彈性回復率趨于一個常數。純Al、鎂合金AZ31和AZ61的Rea < 50%,表明高載荷下試樣主要發生塑性變形,對于劃痕硬度在穩定階段的平均值Have < 1 GPa的較軟金屬,這是合理的;但是鎂合金AZ41作為一種較軟金屬,其Rea > 50%,說明其在高載荷下主要發生彈性變形;對于Have > 1 GPa的較硬金屬,Rea > 50%,表明在高載荷下彈性變形占主導。綜上所述,在Fn從5 mN線性增大到30 N的劃痕測試中,材料主要發生彈塑性變形。Re可用于評估材料的抗劃擦性能,可認為其值越大,材料的抗劃擦能力越強[34]。QT500、Q235、45鋼和Mo的Rea依次增大,說明各材料的抗劃擦性能依次增強。

圖3 彈性回復率與法向力的關系

Fig.3 Variation of elastic recovery rate (Re) with normal force (Rea—asymptotic elastic recovery rate)

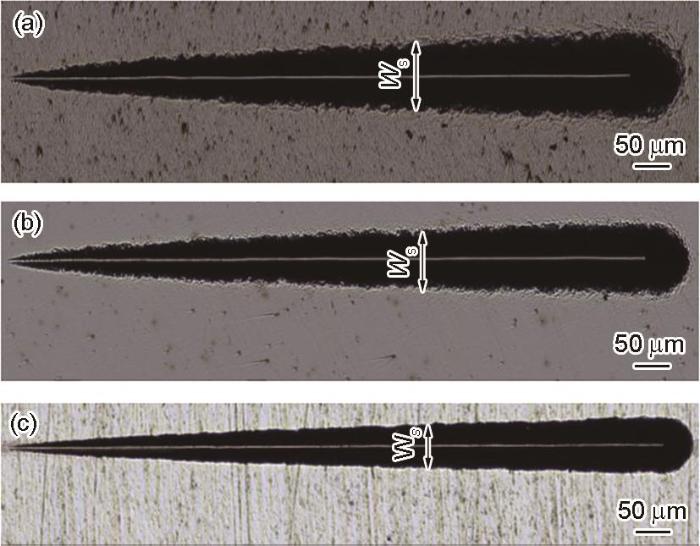

圖4為Q235、45鋼和Mo的殘余劃痕形貌的OM像,圖中箭頭標注距離表示從劃痕溝槽中測量的殘余劃痕寬度(Ws)。壓頭從左至右劃刻的過程中,Fn從5 mN線性增大到30 N,因此Ws隨滑動距離的增加而逐漸增大。劃痕溝槽邊緣呈鋸齒形波動,與Zhang等[28]對紫銅微米劃痕測試的實驗結果一致。這是由材料堆積以及金屬材料的剪切流動和撕裂等造成的,并且隨著Fn的增大,材料的撕裂現象更加明顯,溝槽邊緣的不規則程度加劇。3個試樣的劃痕溝槽底部均有一條較為明亮的細線,這是材料發生斷裂后生成的新表面。溝槽末端呈半圓形,是由壓頭自身的圓錐形狀造成的。

圖4 Q235、45鋼和Mo的殘余劃痕形貌OM像

Fig.4 OM images of residual scratch morphologies of Q235 (a), 45 steel (b), and Mo (c) (Ws—scratch width)

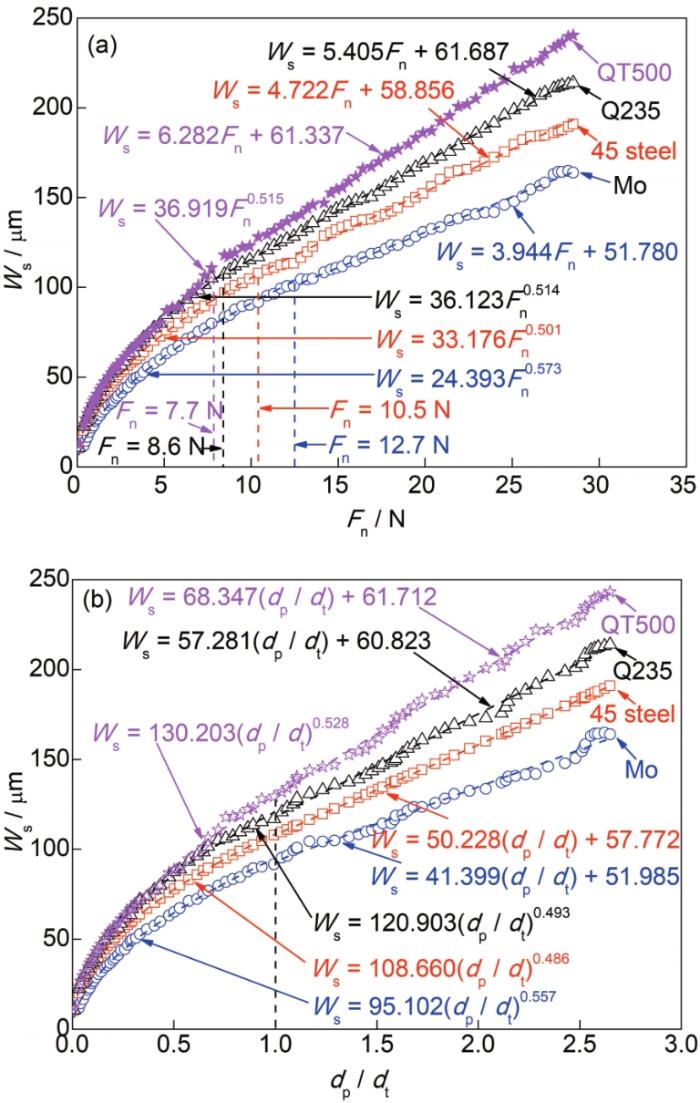

圖5a和b分別為從殘余劃痕形貌的OM像中測量的Ws隨Fn和dp / dt的變化趨勢。隨著Fn和dp / dt的增加,Ws均先呈冪函數形式增大,隨后線性增加。對于有硬相和軟相復合的QT500,該規律仍適用。Ws主要受到dp的影響,因此dp的增大導致Ws的增加。QT500、Q235、45鋼和Mo的Ws依次減小,與4種材料dp的大小關系相吻合。對于上述4種材料,壓頭和試樣間從圓球接觸轉變為以圓錐接觸為主的臨界載荷分別為7.7、8.6、10.5和12.7 N,臨界載荷越小,表明試樣抵抗法向壓入的能力越差,越早發生圓球接觸到圓錐接觸的轉變。上述臨界載荷正是Ws的變化趨勢發生轉變所對應的載荷。當Fn小于臨界載荷時,壓頭和試樣間僅以圓球接觸,對應的dp / dt ≤ 1,Ws以冪函數形式增加,隨著接觸區域逐漸靠近壓頭球錐轉變的臨界區域,Ws增加的速率不斷減小;當Fn大于臨界載荷時,壓頭和試樣間以圓錐接觸為主,對應的dp / dt > 1,Ws線性增加。Ws從非線性變化到線性變化的轉變,表明壓頭和試樣間的幾何接觸形狀對Ws的變化趨勢有顯著影響。

圖5 劃痕寬度與法向力和dp / dt的關系

Fig.5 Variations of scratch width with normal force (a) and dp / dt (b)

劃痕硬度表示試樣單位面積上承受的法向力,常用來評估材料的抗劃擦能力,并且劃痕硬度越大,材料的抗劃擦能力越強。根據Ws可計算劃痕硬度(Hs)[35]:

壓頭與材料間的接觸壓力(Pc):

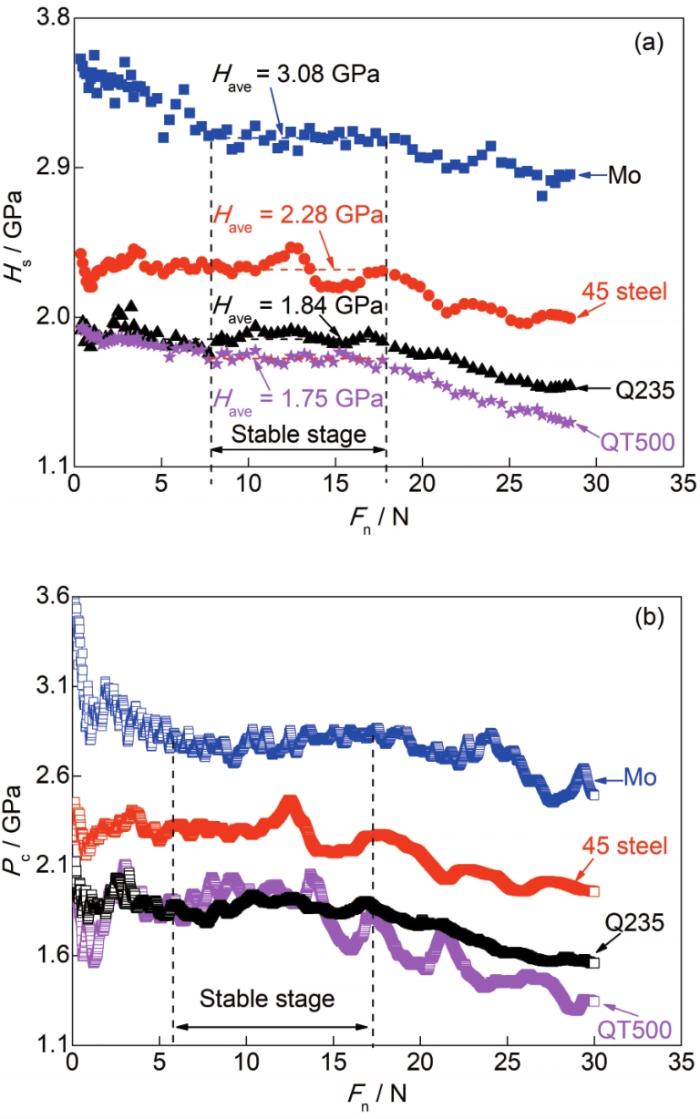

圖6a和b分別為Hs和Pc與Fn的關系。在Fn從5 mN線性增大到30 N的過程中,初始階段Hs和Pc減小,隨后趨于平穩;在較高的Fn下各材料的Hs和Pc也減小,是由于Fn較大時材料內部產生微裂紋導致的。Hs和Pc隨Fn的變化規律對于有硬相和軟相復合的QT500仍然適用。各材料的Hs在穩定階段的平均值定義為穩定劃痕硬度(Have),Hs減小階段的數據不參與計算。QT500、Q235、45鋼和Mo的Have依次增大,說明各材料的抗劃擦能力依次增強。

圖6 劃痕硬度和接觸壓力與法向力的關系

Fig.6 Variations of scratch hardness (Hs) (a) and contact pressure (Pc) (b) with normal force (Have—asymptotic scratch hardness)

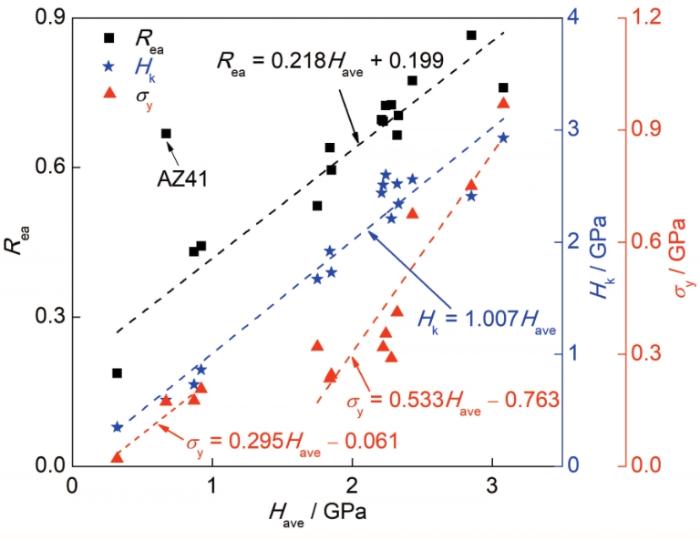

圖7為各材料的Rea、屈服強度(σy) (表1[36~59])及自行測量的Hk與Have的關系。Rea隨Have的增加趨于線性增大,說明劃痕測試中,Have越大,材料的彈性恢復能力越強。AZ41的Rea與其余數據偏離較遠,因此其不參與擬合。Hk隨Have的增加而線性增大,并且二者的比值約為1.007,表明Have與Hk基本吻合,微米劃痕法也是測試材料硬度的一種較為準確的方法。σy隨著Have的增加趨于線性增大,薛河等[60]使用Vickers壓頭對316L奧氏體不銹鋼進行壓痕實驗表明,材料的屈服強度隨著Vickers硬度的增大趨于線性增加,與本實驗結論基本吻合。16種金屬可分為Have < 1 GPa的軟金屬和Have > 1 GPa的硬金屬,對于較軟和較硬的2類金屬材料,σy和Have間的擬合直線并不相同。與較硬金屬材料相比,較軟金屬材料的σy隨Have增加的速率更小,說明較軟和較硬2類金屬材料間的力學行為存在差異。相關研究者[23,61]發現,劃痕測試中當壓頭和試樣的接觸區域處于完全塑性變形狀態時,劃痕硬度是屈服強度的3倍。本工作計算的各材料的Have均大于其σy的3倍,Gao和Liu[23]對紫銅進行微米劃痕測試時得出過相同的結論,并且認為這是由劃痕測試中金屬材料的完全塑性變形狀態沒有形成,彈性變形始終存在導致的。各金屬材料的Have和σy的比值在3.2~16.0的范圍內。

圖7 穩定彈性恢復率、屈服強度和努氏硬度與穩定劃痕硬度的關系

Fig.7 Relationships among Rea, yield strength (σy), Knoop hardness (Hk), and Have

Table 1

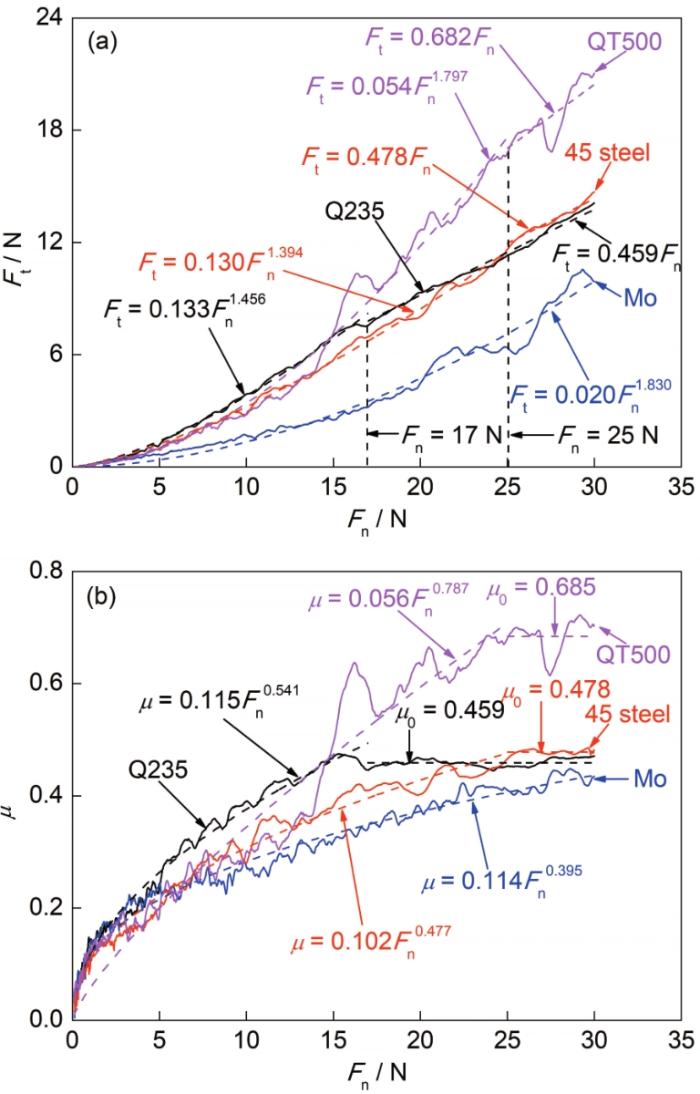

圖8a和b分別為Ft及μ與Fn的關系。QT500、Q235和45鋼的Ft隨Fn的增加先以冪函數形式增大,對應的μ同樣以冪函數形式增加;隨著Fn進一步增大,Ft線性增加,對應的μ趨于穩定,其在穩定階段的平均值定義為穩定劃痕摩擦系數(μ0),上述3種材料的μ0分別為0.685、0.459和0.478。相同的實驗結果在漸進Fn作用下的微納米劃痕測試中均已被報道過[30,62]。純Mo的Ft隨Fn的增大始終呈冪函數形式增加,對應的μ也以冪函數形式增大,在較高的Fn下,其μ并未出現明顯的穩定階段,是因為30 N的Fn不夠大,不足以使其μ趨于穩定,純W和40Cr的Ft及μ的變化趨勢與純Mo相同。由此可推測,對于Hs和σy很大的材料,需要更大的Fn才能使其μ趨于穩定。Fn在5 mN~30 N的范圍內,各金屬材料的μ隨Fn的變化趨勢并不完全一致,表明金屬材料之間的摩擦行為存在差異。Ft隨Fn的增大而呈現出鋸齒形波動,與Liu等[16]的實驗結果一致,是由于黏滑行為及多晶體金屬試樣內部存在晶界和晶向所致[33];Ft的波動進而導致μ的波動。

圖8 側向力和劃痕摩擦系數與法向力的關系

Fig.8 Variations of lateral force (a) and scratch friction coefficient (μ) (b) with normal force (μ0—asymptotic scratch friction coefficient)

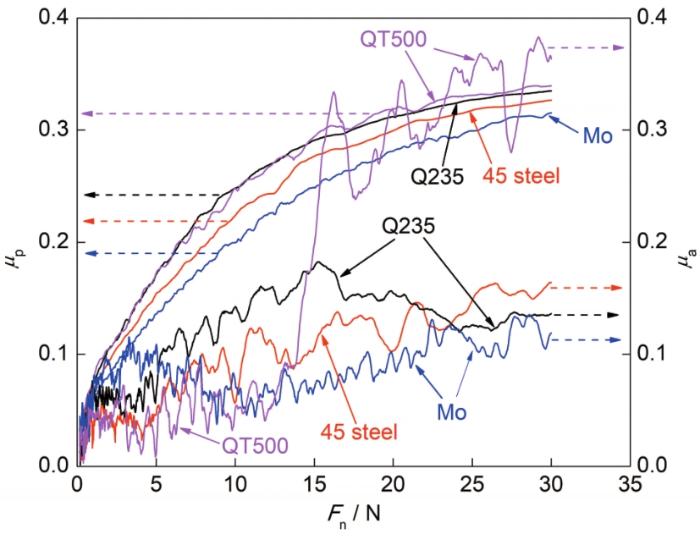

圖9為根據

圖9 犁溝摩擦系數和黏著摩擦系數與法向力的關系

Fig.9 Variations of ploughing friction coefficient (μp) and adhesion friction coefficient (μa) with normal force

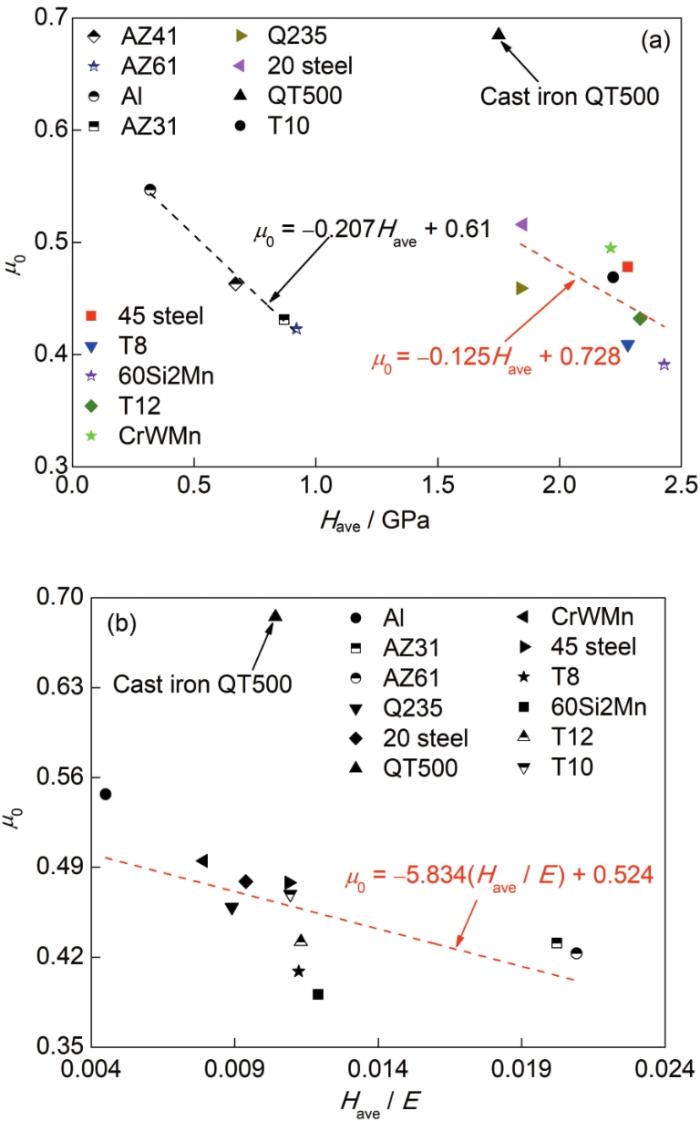

圖10a和b分別為μ0與Have及Have和彈性模量(E)(表1[36~59])之比(Have / E)的關系,由于40Cr、純W和純Mo在5 mN~30 N的Fn范圍內μ沒有平穩階段,因此沒有這3種材料的μ0。由圖10a可見,μ0隨Have的增加而線性減小。但是,對于Have < 1 GPa的較軟金屬和Have > 1 GPa的較硬金屬,μ0與Have間的擬合直線并不相同,表明劃痕測試中較軟和較硬2類金屬的力學與摩擦學行為存在較大差異。由圖10b可見,μ0隨Have / E的增大而線性減小。Have / E可評估材料的耐磨性,其值越大,材料的耐磨性越好,摩擦系數越小[63],與本實驗結果吻合。球墨鑄鐵QT500的μ0偏離擬合直線較遠,不參與擬合,說明有硬相和軟相復合的鑄鐵材料與其他鋼質材料的力學、摩擦學行為存在較大差異。

圖10 μ0與Have和Have / E的關系

Fig.10 Variations of μ0 with Have (a) and Have / E (b)

(1) 隨著法向力的增大,壓入深度和殘余深度均線性增加;彈性回復率先迅速增大,之后在較高的法向力下趨于穩定。對于穩定劃痕硬度小于1 GPa的較軟金屬,除AZ41外,在較高的法向力下材料的塑性變形占主導;對于穩定劃痕硬度大于1 GPa的較硬金屬,在較高的法向力下材料的彈性變形占主導。

(2) 隨著法向力的增大,當壓頭和材料間僅以圓球部分接觸時,殘余劃痕寬度非線性增加;當2者間主要以圓錐部分接觸時,殘余劃痕寬度線性增大。壓頭和材料間的幾何接觸形狀對殘余劃痕寬度的變化有較大影響。

(3) 劃痕硬度隨法向力的增加先略有減小,隨后趨于穩定,在較高的法向力下也略有減小。穩定彈性回復率和劃痕硬度隨屈服強度的增加而線性增大,并且對于穩定劃痕硬度小于1 GPa的較軟金屬和大于1 GPa的較硬金屬,屈服強度與穩定劃痕硬度間的擬合直線并不相同;本工作中所測金屬的穩定劃痕硬度均大于其屈服強度的3倍,穩定劃痕硬度和屈服強度的比值在3.2~16.0的范圍內。

(4) 隨著法向力的增大,劃痕摩擦系數先非線性增加,之后趨于一個常數;但是純Mo、純W和40Cr的劃痕摩擦系數在5 mN~30 N的法向力范圍內始終保持非線性增大。犁溝摩擦系數先迅速增加,之后增加的速率逐漸減小。QT500的黏著摩擦系數先略有增大,隨后急劇增加,最后增加的趨勢趨于平緩;其余材料的黏著摩擦系數略有增加。在較小的法向力下,各材料的犁溝摩擦系數和黏著摩擦系數幾乎相等;在較大的法向力下,QT500的犁溝摩擦系數和黏著摩擦系數仍幾乎相等,黏著摩擦和犁溝摩擦在總的摩擦機制中起到幾乎相同的作用;其余材料的犁溝摩擦系數遠大于黏著摩擦系數,犁溝摩擦占主導。穩定劃痕摩擦系數隨穩定劃痕硬度及其與彈性模量之比的增大而線性減小,對于穩定劃痕硬度小于1 GPa的較軟金屬和大于1 GPa的較硬金屬,穩定劃痕摩擦系數與穩定劃痕硬度間的擬合直線并不相同。

1 實驗方法及理論分析

1.1 微米劃痕實驗方法

圖1

1.2 理論分析

2 實驗結果與分析討論

2.1 漸進法向力對深度和彈性恢復率的影響

圖2

圖3

2.2 漸進法向力對劃痕寬度和劃痕硬度的影響

圖4

圖5

圖6

圖7

Material

σy / GPa

E / GPa

Al

0.020

71.1

AZ41

0.173

-

AZ31

0.176

43

AZ61

0.207

44

QT500

0.32

168

20 steel

0.245

197

Q235

0.235

206.7

CrWMn

-

279

T10

0.3187

203

45 steel

0.355

205.6

T8

0.29

203

40Cr

0.412

209.9

T12

-

206

60Si2Mn

0.674

204

W

0.75

385

Mo

0.97

315

2.3 漸進法向力對劃痕摩擦系數的影響

圖8

圖9

圖10

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號