分享:齒輪鋼鑄態(tài)點(diǎn)狀偏析及其在熱軋棒材中的演變

1.

2.

對(duì)齒輪鋼鑄坯中的點(diǎn)狀偏析和軋材中的帶狀偏析缺陷進(jìn)行了實(shí)驗(yàn)研究以探究其相關(guān)性。利用低倍侵蝕、枝晶侵蝕、電子探針和特征參數(shù)統(tǒng)計(jì)計(jì)算等方法,研究了點(diǎn)狀偏析和帶狀缺陷的形貌特征、位置分布及元素分布規(guī)律,分析了2者之間的演變規(guī)律和差異,并討論了帶狀缺陷的成因及其熱處理消除的可能性。實(shí)驗(yàn)結(jié)果表明,起源于凝固過(guò)程的點(diǎn)狀偏析主要分布在鑄坯中心等軸晶區(qū)域,偏析點(diǎn)內(nèi)合金元素表現(xiàn)為顯著的正偏析。帶狀缺陷表現(xiàn)為單條型帶和聚合型帶,軋材中心區(qū)域的帶狀缺陷在位置及元素分布規(guī)律上都與鑄態(tài)點(diǎn)狀偏析具有對(duì)應(yīng)性。統(tǒng)計(jì)與擴(kuò)散計(jì)算表明,枝晶偏析和相互獨(dú)立的點(diǎn)狀偏析在軋制過(guò)程中被壓延形成單條型的帶狀缺陷;一種相互連接的復(fù)雜形貌點(diǎn)狀偏析經(jīng)軋制塑性變形后將形成聚合型帶,從而導(dǎo)致軋材帶狀缺陷的條數(shù)多于點(diǎn)狀偏析的數(shù)量。對(duì)于帶寬約40 μm以下的帶狀缺陷,1200℃保溫?zé)崽幚砉に嚳梢詼p輕其中的偏析程度;但對(duì)于約40 μm以上的粗大帶狀缺陷,后續(xù)熱處理改善效果有限,必須從連鑄源頭鑄態(tài)組織控制著手。

關(guān)鍵詞:

齒輪是汽車制造、軌道交通與各類工程機(jī)械中的關(guān)鍵傳動(dòng)部件,也是機(jī)械設(shè)備中至關(guān)重要的基礎(chǔ)零部件。齒輪在工作過(guò)程中要承受變載荷沖擊、接觸應(yīng)力以及彎曲應(yīng)力等多種應(yīng)力的共同作用,服役環(huán)境比較惡劣。高質(zhì)量的齒輪鋼不但要有良好的強(qiáng)韌性、耐磨性、高疲勞性,能很好地承受沖擊、彎曲和接觸應(yīng)力,而且要求組織性能穩(wěn)定,熱處理與服役過(guò)程變形量小[1]。當(dāng)前,高端用戶對(duì)齒輪鋼質(zhì)量和性能的要求日益提高,基于連鑄源頭的鑄態(tài)凝固質(zhì)量控制已成為進(jìn)一步提升鋼材產(chǎn)品質(zhì)量的重要途徑[2]。

長(zhǎng)期以來(lái),人們對(duì)軋材中源于凝固枝晶偏析的帶狀組織開展了大量研究,并揭示出其與后續(xù)鋼材產(chǎn)品熱處理變形的關(guān)系[3~5]。近年來(lái),連鑄鑄態(tài)等軸晶區(qū)域的點(diǎn)狀偏析在軋材中的演變開始受到關(guān)注,并被認(rèn)為是軋材中寬大帶狀缺陷的源頭[6]。Tsuchida等[7]早在1984年就開始研究鑄坯中的點(diǎn)狀偏析,并稱之為半宏觀偏析。研究發(fā)現(xiàn),點(diǎn)狀偏析的存在會(huì)造成鋼材產(chǎn)品橫向沖擊韌性的降低以及淬透性帶寬的增加[8],同時(shí)也注意到點(diǎn)狀偏析的形成與凝固組織特征有密切關(guān)系。鑄坯凝固末期,由于局部液固相變收縮所產(chǎn)生的負(fù)壓抽吸枝晶間的濃化鋼水,使溶質(zhì)元素在等軸晶間隙富集,在鑄坯截面上表現(xiàn)為斑塊狀點(diǎn)狀偏析[9~11]。此外,齒輪用鋼通常需進(jìn)行滲碳熱處理以提高其表面硬度和耐磨性,而齒輪鋼軋材中的帶狀偏析缺陷會(huì)造成成品齒輪熱處理變形不均勻,影響齒輪精度和服役性能[12,13]。一般認(rèn)為,帶狀組織缺陷的形成與鑄坯中元素的微觀偏析密不可分[14~17]。Preβlinger等[18]詳細(xì)研究了微觀偏析在軋制過(guò)程中的演變規(guī)律,但并未涉及尺度更大的點(diǎn)狀偏析。張延玲等[19]研究表明,元素微觀偏析只是帶狀缺陷產(chǎn)生的必要和前提條件,并提出通過(guò)改善凝固組織和控制奧氏體晶粒尺寸與二次枝晶間距的數(shù)量關(guān)系來(lái)抑制帶狀缺陷的形成,但其同樣未考慮鑄態(tài)點(diǎn)狀偏析及其組織形貌的影響。近年來(lái)的研究[20,21]表明,和點(diǎn)狀偏析相關(guān)的帶狀缺陷與鑄態(tài)組織形貌密切相關(guān)。控制鑄態(tài)偏析時(shí),不同的偏析類型往往需要不同乃至截然相反的鑄態(tài)組織控制路線,如調(diào)控等軸晶區(qū)大小[22~24]或細(xì)化等軸晶晶粒等[25,26]。目前對(duì)于點(diǎn)狀偏析與帶狀缺陷之間的聯(lián)系也僅停留在鑄坯與軋材狀態(tài)下相關(guān)特征在帶寬上的對(duì)應(yīng)性[27],而對(duì)這種帶狀的演化過(guò)程仍缺少清晰的認(rèn)識(shí)。因此,明確不同類型的帶狀缺陷及與此相關(guān)的點(diǎn)狀偏析,深入認(rèn)識(shí)2者之間的相關(guān)性,對(duì)后續(xù)基于澆鑄工藝有針對(duì)性地控制產(chǎn)品缺陷、提高使用性能等有重要的指導(dǎo)意義。

本工作以CrMo系列高端齒輪鋼連鑄大方坯及其熱軋圓鋼棒材為研究對(duì)象,采用低倍侵蝕、枝晶侵蝕、電子探針(EPMA)等方法,對(duì)鑄坯凝固組織、點(diǎn)狀偏析及棒材中的帶狀缺陷進(jìn)行表征與關(guān)聯(lián)性分析。重點(diǎn)研究與產(chǎn)品均質(zhì)性和熱處理性能密切相關(guān)的鑄坯點(diǎn)狀偏析間距與軋材帶狀缺陷間距,并利用特征參數(shù)統(tǒng)計(jì)分析的方法進(jìn)一步確定軋材帶狀缺陷與鑄態(tài)點(diǎn)狀偏析的相關(guān)性。在此基礎(chǔ)上,基于特征參數(shù)統(tǒng)計(jì)結(jié)果與模擬熱擴(kuò)散計(jì)算揭示一種形貌復(fù)雜的點(diǎn)狀偏析與產(chǎn)品中常見(jiàn)聚合型帶狀缺陷的演變關(guān)系;最后,討論了這類帶狀缺陷在熱處理階段消除的可能性與控制途徑。

實(shí)驗(yàn)材料取自國(guó)內(nèi)某特鋼企業(yè)常規(guī)工藝下所生產(chǎn)的CrMo齒輪鋼鑄坯和熱軋棒材,具體化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:C 0.32~0.40,Si 0.17~0.37,Mn 0.40~0.70,Cr 0.80~1.10,Mo 0.15~0.25,S ≤ 0.035,P ≤ 0.035,F(xiàn)e余量。

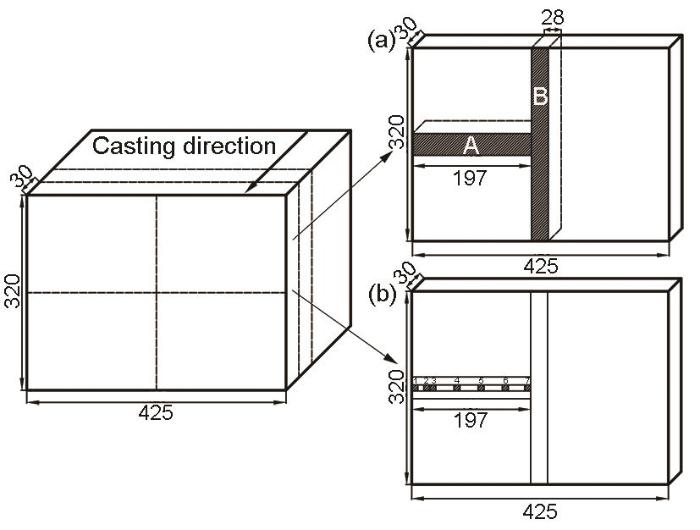

首先對(duì)所取齒輪鋼鑄坯進(jìn)行低倍侵蝕實(shí)驗(yàn)并觀察凝固組織,取樣方法如圖1a所示。在斷面尺寸320 mm × 425 mm的鑄坯上沿拉坯方向截取30 mm厚的試樣,然后沿中線切取2條坯料A和B,將檢驗(yàn)面磨光,并在容積比1∶1的鹽酸水溶液中進(jìn)行侵蝕,水浴溫度70℃,時(shí)間為15 min。為了準(zhǔn)確揭示枝晶形貌與鑄態(tài)結(jié)構(gòu),將坯料A按圖1b所示方式從表面至中心切取7塊10 mm × 10 mm × 10 mm的小樣進(jìn)行枝晶侵蝕,分別命名為No.1~No.7試樣。試樣經(jīng)機(jī)械研磨拋光后用飽和苦味酸溶液進(jìn)行侵蝕以觀察枝晶形貌和點(diǎn)狀偏析,用JSM-3701F場(chǎng)發(fā)射掃描電鏡(SEM)觀察微觀組織,并用EPMA-1720H型EPMA對(duì)點(diǎn)狀偏析區(qū)域進(jìn)行微區(qū)成分分析。

圖1 鑄坯實(shí)驗(yàn)取樣示意圖

Fig.1 Schematics of bloom casting hot acid etching sample (a) and its dendritic etching samples (b) (unit: mm)

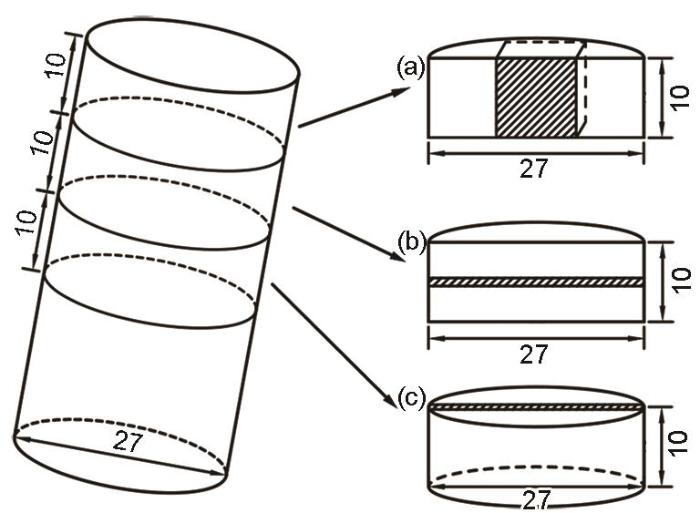

圖2 棒材實(shí)驗(yàn)取樣示意圖

Fig.2 Schematics of rolled bar samples for banded defects etching (a), longitudinal section (b), and transverse section (c) (unit: mm)

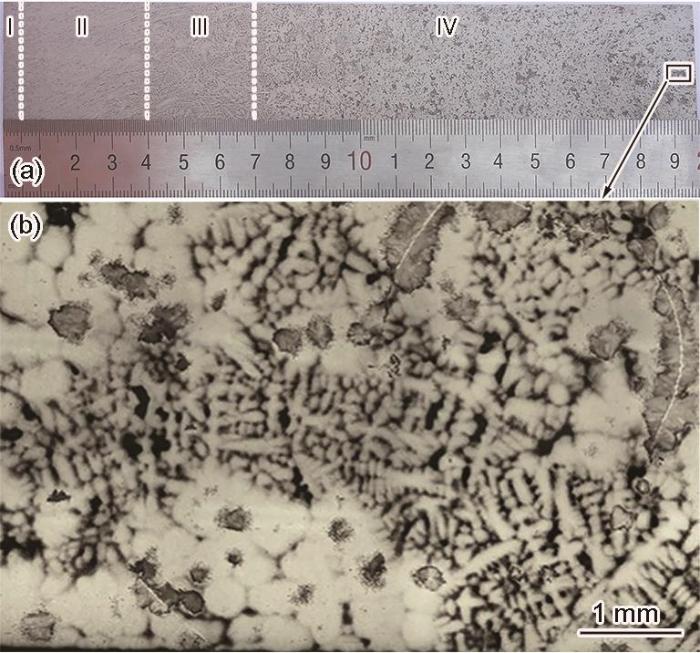

鑄坯A樣的凝固組織如圖3所示。可見(jiàn),從邊緣(左側(cè))至中心(右側(cè))依次為I區(qū)域所示的激冷層、II區(qū)域所示的柱狀晶區(qū)、III區(qū)域所示的柱狀晶向等軸晶轉(zhuǎn)變(columnar to equiaxed transition,CET)區(qū)以及IV區(qū)域所示的中心等軸晶區(qū)(圖3a)。中心等軸晶區(qū)隨機(jī)分布著大量尺寸不同、形狀不規(guī)則的深色斑塊。選取A樣深色斑塊在OM下進(jìn)行觀察,其枝晶形貌如圖3b所示。結(jié)果表明,深色斑塊即為點(diǎn)狀偏析,其是由若干等軸晶粒圍成的點(diǎn)狀空間,形貌復(fù)雜的點(diǎn)狀偏析內(nèi)部還存在細(xì)小的二次凝固枝晶結(jié)構(gòu),其二次枝晶間距明顯小于周圍的等軸晶。

圖3 鑄坯橫截面A樣低倍侵蝕及其點(diǎn)狀偏析局域枝晶形貌

Fig.3 Morphology of hot acid etching A sample of bloom (a) and OM image of dendritic etching sample for the selected spot-like area (b) (I-IV represent the chilled layer, the columnar crystal zone, the columnar to equiaxed transition (CET) zone, and the equiaxed crystal zone, respectively)

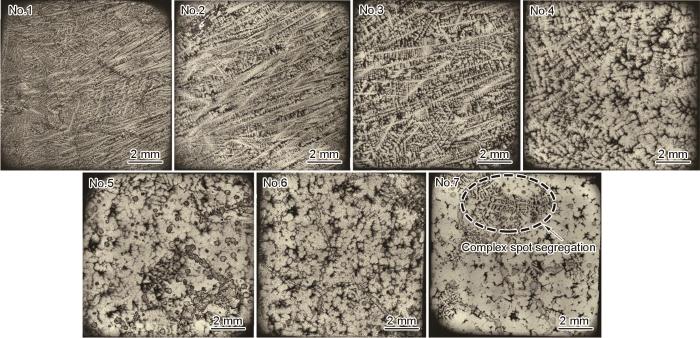

對(duì)鑄坯A樣從邊緣至中心取小樣來(lái)進(jìn)一步探究點(diǎn)狀偏析的形貌及分布規(guī)律,其枝晶結(jié)構(gòu)特征如圖4所示。結(jié)果表明:No.1~No.3試樣處于鑄坯柱狀晶區(qū),No.4~No.7試樣處于等軸晶區(qū),這與圖3所示的低倍凝固組織呈現(xiàn)較好的對(duì)應(yīng)性。從圖3a所示鑄坯宏觀低倍照片來(lái)看,CET區(qū)位于距表面40~70 mm范圍,恰好處于No.3與No.4試樣之間。枝晶形貌特征表明,點(diǎn)狀偏析尺度大小不一,形貌與內(nèi)部結(jié)構(gòu)也具有一定差異性。從其分布規(guī)律來(lái)看,點(diǎn)狀偏析僅存在于鑄坯中心等軸晶區(qū)域。Haida等[28]在1984年測(cè)定連鑄板坯的中心偏析時(shí)發(fā)現(xiàn),其點(diǎn)狀偏析的尺度在0.3~3.0 mm之間。許志剛等[29]研究表明,管線鋼連鑄板坯的中心偏析線是由相對(duì)獨(dú)立的、尺寸不一的點(diǎn)狀偏析組成。本工作中,齒輪鋼大方坯A樣的枝晶侵蝕結(jié)果表明,點(diǎn)狀偏析的最大尺寸達(dá)7 mm,且從形貌上來(lái)看,其存在并非相互獨(dú)立,而是由大小不同的點(diǎn)狀斑塊空間相互連通在一起構(gòu)成形貌復(fù)雜的點(diǎn)狀偏析形態(tài),如圖4中No.7試樣所示。

圖4 鑄坯橫截面表面至中心不同位置枝晶形貌的OM像

Fig.4 OM images of dendritic etching sample at different areas (schematic shown in Fig.1b)

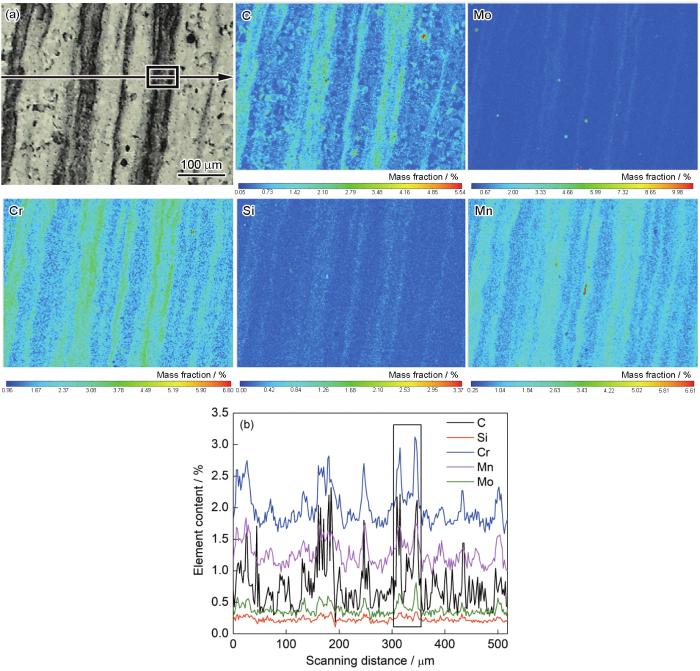

點(diǎn)狀偏析區(qū)域的合金元素分布如圖5所示。從圖5a所示的元素面分布圖來(lái)看,偏析點(diǎn)內(nèi)、外Si元素濃度差異較小,而偏析點(diǎn)內(nèi)C、Mo、Cr和Mn元素的濃度明顯高于偏析點(diǎn)之外,呈現(xiàn)出較為明顯的正偏析。圖5b所示的點(diǎn)狀偏析區(qū)元素線掃描曲線同樣可見(jiàn),C、Mo、Cr和Mn元素在偏析點(diǎn)內(nèi)的濃度更高,而Si元素由于含量較低,在偏析點(diǎn)內(nèi)、外分布顯得較為均勻。造成這種元素偏析的原因主要是在凝固過(guò)程中,隨著溫度的降低,等軸晶繼續(xù)凝固產(chǎn)生枝晶偏析,并在凝固末期產(chǎn)生較大的凝固收縮,但由于等軸晶相互粘接形成的封閉網(wǎng)絡(luò)阻礙了枝晶間殘余濃化鋼液的自由補(bǔ)縮,點(diǎn)狀空間內(nèi)將形成負(fù)壓。這種凝固末期的負(fù)壓對(duì)枝晶間富集溶質(zhì)鋼液的抽吸作用,導(dǎo)致了偏析點(diǎn)內(nèi)溶質(zhì)元素含量的進(jìn)一步富集。由于周圍鋼液已凝固成鑄態(tài)組織,濃化鋼水被抽吸至點(diǎn)狀空間內(nèi),其凝固潛熱迅速耗散,發(fā)生快速凝固,從而可能產(chǎn)生如圖3b所示的細(xì)小枝晶結(jié)構(gòu),該區(qū)域在整體上則表現(xiàn)為半宏觀點(diǎn)狀偏析[30]。此外,點(diǎn)狀偏析區(qū)域顯著的元素偏析可能會(huì)使凝固過(guò)程中γ相凝固比例增大,影響區(qū)域內(nèi)溶質(zhì)分配及液態(tài)析出情況,并對(duì)后續(xù)生產(chǎn)工序中聚集性碳化物的形成與消除、芯部區(qū)域相變等產(chǎn)生影響。

圖5 鑄坯心部點(diǎn)狀偏析區(qū)域的SEM像及元素分布EPMA面掃描和線掃描結(jié)果

Fig.5 SEM image and map scanning of solute elements in the spot segregation area by EPMA (a) and corresponding line scanning along the line in Fig.5a (b)

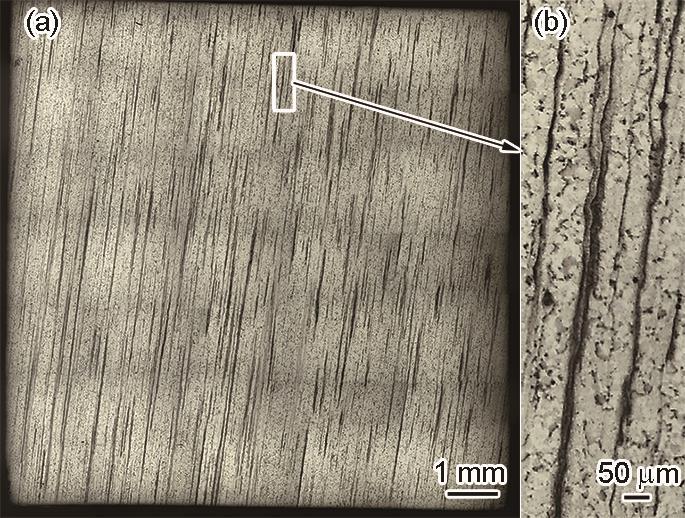

熱軋棒材心部所取小樣(圖2a)的侵蝕結(jié)果如圖6所示。可見(jiàn),在棒材縱剖面心部遍布著明顯的帶狀缺陷,且偏析帶的形貌特征和寬度差異性較大。從形貌上來(lái)看,有些帶是單獨(dú)存在的且寬度較小,而有些帶則是由多個(gè)條帶聚合而成,整體來(lái)看表現(xiàn)為較寬的帶狀缺陷,如圖6放大圖所示。圖7為帶狀缺陷處的元素分布特征。可以清楚地看出,其元素分布呈現(xiàn)出與點(diǎn)狀偏析類似的特征,深色的偏析帶處為正偏析。但從EPMA元素分布線掃描結(jié)果可以發(fā)現(xiàn),單條型帶狀缺陷只有一個(gè)元素曲線峰,而聚合型帶狀缺陷雖然表觀為一個(gè)整體,但其元素分布線掃描曲線呈現(xiàn)為多峰型,如圖7b方框區(qū)域所示。可見(jiàn),在聚合型帶狀缺陷的組成帶處偏析較嚴(yán)重,而其間隙處偏析相對(duì)較輕。也就是說(shuō),聚合型帶狀缺陷整體呈現(xiàn)為正偏析,但區(qū)域內(nèi)同時(shí)存在不同的偏析峰。結(jié)合圖4枝晶OM像中點(diǎn)狀偏析的宏觀形貌特征和分布結(jié)果,這種帶的形成可能有2種情況:第一是不同的點(diǎn)狀偏析在軋制過(guò)程中隨著擠壓變形聚集在一起,偏析間區(qū)域的元素含量由于高溫?cái)U(kuò)散而均勻化提高;第二則是這種帶是由形狀復(fù)雜的單一點(diǎn)狀偏析演變而來(lái)。對(duì)點(diǎn)狀偏析和帶狀缺陷的線掃描數(shù)據(jù)進(jìn)行分析,發(fā)現(xiàn)偏析帶處不同元素的最大偏析指數(shù)分別為:C 2.90、Si 1.51、Cr 1.56、Mn 1.44和Mo 2.12,相比于原鑄坯點(diǎn)狀偏析處的元素最大偏析指數(shù)(C 1.88、Si 1.37、Cr 1.32、Mn 1.28和Mo 1.52)而言,都有不同程度的增大,說(shuō)明目前的加熱和軋制工藝不能減輕鑄坯中存在的點(diǎn)狀偏析程度,也進(jìn)一步說(shuō)明了點(diǎn)狀偏析與常見(jiàn)枝晶偏析的差異。

圖6 鑄坯心部縱剖面帶狀缺陷形貌OM像

Fig.6 Low (a) and high (b) magnified OM images of the banded defects in the middle of the longitudinal section sample

圖7 棒材縱剖面心部帶狀缺陷區(qū)域的OM像及元素EPMA面掃描和線掃描結(jié)果

Fig.7 OM image and map scanning of solute elements in the banded defects areas by EPMA (a) and corresponding line scanning along the line in Fig.7a (b)

圖8a~c分別為棒材縱剖面樣品(圖2b)、棒材橫截面樣品(圖2c)和鑄坯B樣品(圖1a)的侵蝕圖,基于對(duì)比分析可以探究帶狀缺陷的分布與點(diǎn)狀偏析的關(guān)系。圖8a揭示了帶狀缺陷在棒材整個(gè)縱剖面上的分布。結(jié)果表明,邊緣的帶狀缺陷顏色較淺,帶寬和帶間距較窄,分布十分密集;而較為粗大的帶狀缺陷主要集中在中心區(qū)域,帶寬和帶間距相比于邊緣處的帶明顯更大。帶狀缺陷在縱剖面表現(xiàn)為條帶組織,而垂直于條帶方向則表現(xiàn)為斑點(diǎn)狀,如圖8b所示。帶寬較寬、顏色較深的帶狀缺陷在橫截面上所表現(xiàn)的斑點(diǎn)也越明顯。圖8b的侵蝕結(jié)果和圖8c的宏觀低倍形貌對(duì)比可知,橫截面上深色的斑點(diǎn)也主要集中在棒材中心區(qū)域,且與鑄坯的中心等軸晶區(qū)對(duì)應(yīng)。這在位置上和點(diǎn)狀偏析表現(xiàn)出一致性,由此認(rèn)為棒材心部更為顯著的粗大帶狀缺陷是由鑄坯中心等軸晶區(qū)的點(diǎn)狀偏析經(jīng)軋制變形演變形成。而棒材橫截面邊緣仍能看到枝晶結(jié)構(gòu),且枝晶區(qū)域的比例和形貌與鑄坯相比接近一致,如圖8方框區(qū)域所示。枝晶間存在非常細(xì)小的斑點(diǎn),說(shuō)明棒材縱剖面上邊緣的帶狀缺陷主要是由枝晶間的顯微偏析經(jīng)壓延形成。

圖8 棒材縱、橫截面組織形貌OM像與鑄坯宏觀低倍形貌圖

Fig.8 OM images of banded defects in the bar longitudinal section sample (a), spot defect in the bar transverse section sample (b), and hot acid etching morphology of the bloom casting sample B (c)

鑄坯中的點(diǎn)狀偏析是造成粗大帶狀缺陷的根本原因,那么2者除了在空間分布上一致,在尺度上也應(yīng)當(dāng)具有關(guān)聯(lián)性。從圖8a可以看出,軋材中心區(qū)域存在著帶寬較寬、顏色較深的帶狀缺陷,且與鑄坯點(diǎn)狀偏析的分布規(guī)律一致。圖8c是僅沿寬度方向按軋制比變形后的鑄坯橫截面組織照片,其點(diǎn)狀偏析與帶狀缺陷應(yīng)當(dāng)在尺度上相吻合。然而,經(jīng)換算后的點(diǎn)狀偏析尺寸明顯大于軋材上單個(gè)帶狀缺陷的尺寸,說(shuō)明每個(gè)點(diǎn)狀偏析與帶狀缺陷并非一一對(duì)應(yīng)。如前所述,軋材縱剖面還存在著一種由多個(gè)條帶匯聚在一起的聚合型帶狀缺陷,由圖8的尺寸關(guān)系可知,這種帶狀缺陷更可能是由形貌復(fù)雜的點(diǎn)狀偏析經(jīng)軋制直接演變而來(lái)。

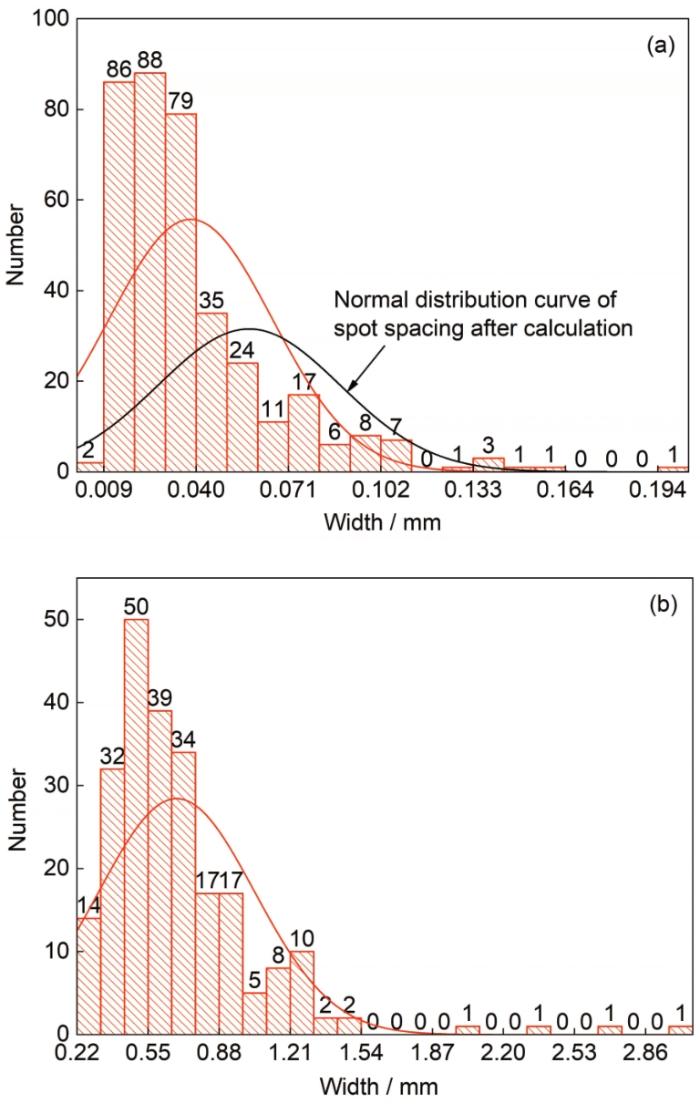

如前所述,鑄坯點(diǎn)狀偏析的形成與其凝固組織形貌有密切關(guān)系,主要集中在中心等軸晶區(qū),偏析點(diǎn)內(nèi)C、Mn、Cr等元素表現(xiàn)為正偏析。棒材中心區(qū)域的帶狀缺陷在位置及元素分布規(guī)律上都與鑄坯點(diǎn)狀偏析具有對(duì)應(yīng)性。帶狀缺陷分為2種,一種是較細(xì)的單條型,其EPMA元素線掃描曲線僅有1個(gè)峰;另一種是由不同的帶聚合而成,其元素分布曲線有不同的峰。推測(cè)單條型的帶狀缺陷是由枝晶偏析或相互獨(dú)立的點(diǎn)狀偏析經(jīng)軋制塑性變形獲得,聚合型的帶則是由相互連接的點(diǎn)狀偏析經(jīng)壓延獲得。李博等[27]對(duì)點(diǎn)狀偏析的尺寸及帶狀缺陷的帶寬進(jìn)行統(tǒng)計(jì),發(fā)現(xiàn)在同一壓縮比下,鑄態(tài)的點(diǎn)狀偏析軋后寬度與熱軋管中的帶狀缺陷寬度范圍基本一致。然而,由圖8直接觀察可知,本工作中軋材帶狀缺陷的尺寸與過(guò)于粗大的點(diǎn)狀偏析之間并不能很好地吻合。為了分析聚合型帶的來(lái)源,同時(shí)進(jìn)一步明確點(diǎn)狀偏析與帶狀缺陷的空間對(duì)應(yīng)性,分別對(duì)圖8a棒材縱截面樣的帶狀缺陷和圖8c鑄坯B試樣的暗色斑點(diǎn)(即點(diǎn)狀偏析和枝晶偏析)進(jìn)行間距統(tǒng)計(jì)分析,以進(jìn)一步定量表征2者的相關(guān)性。可以預(yù)見(jiàn),若聚合型帶是由不同的點(diǎn)狀偏析演變而來(lái),考慮軋制比后,聚合帶內(nèi)部的帶狀間距將滿足鑄態(tài)點(diǎn)狀偏析間的間距范圍。為了保證幾何特征的一致性,本工作采用線性統(tǒng)計(jì)方法對(duì)水平線上暗色斑點(diǎn)及帶狀缺陷的間距進(jìn)行統(tǒng)計(jì),統(tǒng)計(jì)范圍為圖8中2條虛線之間點(diǎn)狀偏析及粗大帶狀缺陷的集中區(qū)域,結(jié)果如圖9所示。

圖9 帶狀缺陷間距和斑點(diǎn)間距統(tǒng)計(jì)數(shù)據(jù)頻率分布直方圖及正態(tài)分布曲線圖

Fig.9 Frequency distribution histogram and normal distribution curve of band spacing (a) and spot spacing (b)

式中,d0為暗色斑點(diǎn)軋制后的間距,mm;d為鑄坯暗色斑點(diǎn)間距,mm;ε為壓縮比,可表示為:

式中,L為鑄坯B樣品長(zhǎng)度,320 mm;D為棒材直徑,27 mm。

計(jì)算可得,線性壓縮比ε =

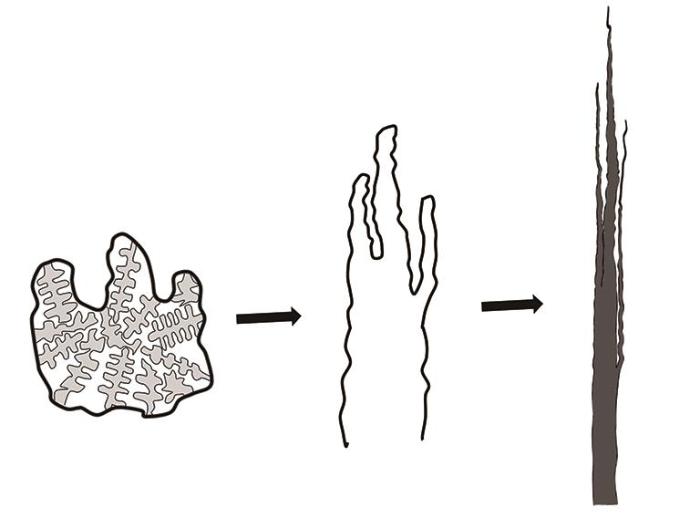

推測(cè)形貌復(fù)雜的點(diǎn)狀偏析演變?nèi)?a class="table-icon" ;="" id="inline_content圖10" style="margin: 0px; padding: 0px; box-sizing: border-box; color: rgb(33, 80, 249); background-color: transparent; ">圖10所示,該過(guò)程很好地解釋了計(jì)算范圍與實(shí)際范圍的差異性。相互連接的點(diǎn)狀偏析經(jīng)壓延后形成聚合型帶,這種帶與帶之間間距較小,所以造成偏析帶數(shù)量的增多,且間距集中在下限區(qū)域。而d0的范圍僅依據(jù)壓縮比計(jì)算獲得,并未考慮這種變化過(guò)程,所以其范圍下限要更大一些。

圖10 鑄坯點(diǎn)狀偏析至棒材帶狀缺陷的形貌演變示意圖

Fig.10 Schematics of morphological evolution of the complex spot segregation through rolling

枝晶偏析和相互獨(dú)立的點(diǎn)狀偏析在軋制過(guò)程中被壓延形成單條型的帶狀缺陷,帶與帶之間的間距僅根據(jù)壓縮比縮小到一定尺寸。相互連接的點(diǎn)狀偏析經(jīng)軋制發(fā)生塑性變形,在軋制方向上被拉長(zhǎng)形成條帶。由于這類點(diǎn)狀偏析形貌復(fù)雜,和周圍的基體一起變形,最終形成的帶狀缺陷是由不同的帶聚合而成。因此,從點(diǎn)狀偏析與帶狀缺陷的形貌特征、空間分布、元素偏析以及間距統(tǒng)計(jì)等方面都表明,中心區(qū)域的帶狀缺陷是由不同形態(tài)的點(diǎn)狀偏析經(jīng)軋制變形而得,2者在成分與形貌上均具有演變相關(guān)性。

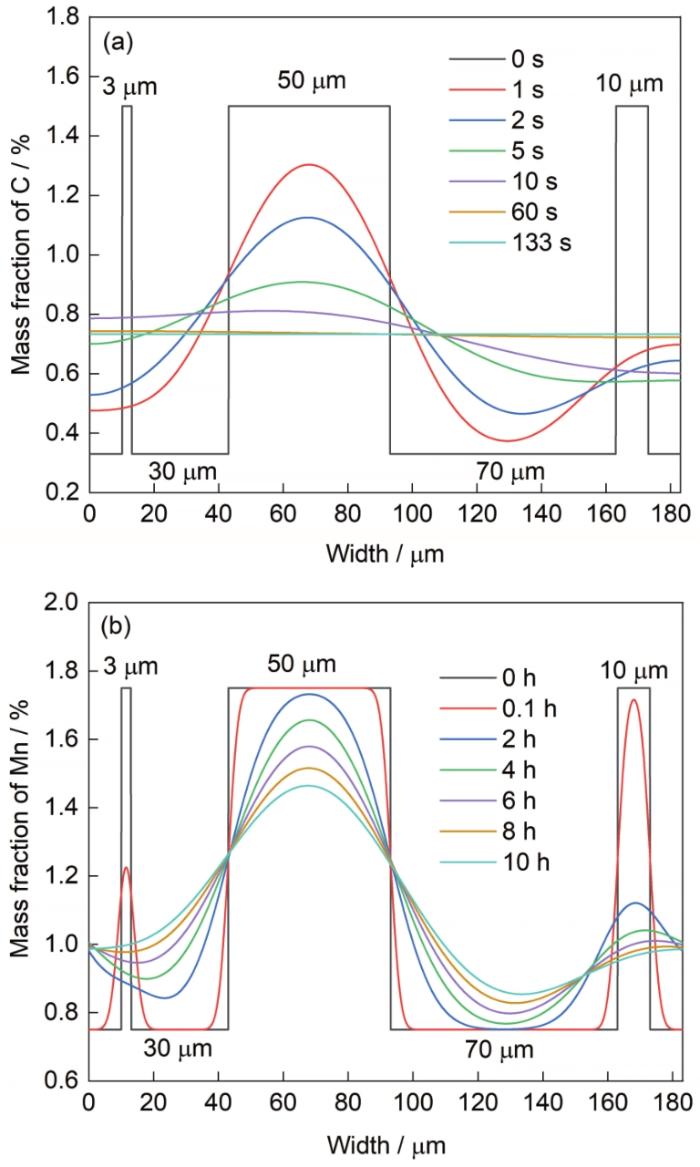

帶狀缺陷來(lái)源于鑄坯點(diǎn)狀偏析的演變,為了探究后續(xù)熱加工過(guò)程對(duì)其均質(zhì)化的作用,按該鋼種實(shí)際元素含量并基于Rivera-Díaz-Del-Castillo等[31]熱擴(kuò)散模型計(jì)算分析帶狀缺陷在熱處理中的溶質(zhì)元素?cái)U(kuò)散行為。依據(jù)實(shí)際侵蝕結(jié)果設(shè)定條帶寬度依次為3、50和10 μm,而帶間距分別為30和70 μm的帶狀缺陷成分偏析模型,如圖11黑色折線所示。帶狀缺陷處C和Mn的元素含量(質(zhì)量分?jǐn)?shù),%,下同)分別設(shè)定為1.50和1.75;而其間距處C和Mn的元素含量分別設(shè)定為0.33和0.75,計(jì)算分析其在1200℃保溫條件下的改善效果。

圖11 高溫保溫過(guò)程棒材帶狀偏析元素?cái)U(kuò)散分布曲線圖

Fig.11 Element diffusion distribution curves of banded segregation in bars of C (a) and Mn (b) during insulation process

為了探究保溫?cái)U(kuò)散時(shí)間的影響,選取不同的帶寬(5、10、20、30、40、50以及100 μm)和帶間距(10、20、30、40、50以及70 μm)相結(jié)合,計(jì)算各個(gè)案例在不同溫度下擴(kuò)散均勻(帶寬和帶間距濃度差小于10%)所需要的時(shí)間,部分結(jié)果如圖12所示。從圖中可以得知,當(dāng)帶間距70 μm,帶寬為5、10、20、30、40及100 μm時(shí),Mn元素?cái)U(kuò)散均勻所需要的時(shí)間分別為1.8、5.2、10.1、14.2、18.2和42.4 h。結(jié)果表明,當(dāng)帶間距一定時(shí),隨著帶寬增大,保溫過(guò)程元素?cái)U(kuò)散均勻所需要的時(shí)間也增加。對(duì)于圖11所示帶寬50 μm、帶間距70 μm的工況,其Mn元素?cái)U(kuò)散均勻所需要的時(shí)間約為22 h,如圖12圓圈區(qū)域所示。

圖12 不同帶寬和帶間距下保溫過(guò)程偏析元素?cái)U(kuò)散均勻化所需時(shí)間

Fig.12 Time for uniform diffusion of elements C (a) and Mn (b) during insulation process

對(duì)比圖12不同的曲線發(fā)現(xiàn),擴(kuò)散均勻所需要的時(shí)間與溫度近似呈很好的線性關(guān)系;且在同一溫度下,隨D1D2 (其中,D1和D2分別為帶寬和帶間距,μm)值的增大,元素?cái)U(kuò)散均勻所需要的時(shí)間也增加。對(duì)所有的工況進(jìn)行擬合,得到如下的關(guān)系式:

式中,tC和tMn分別為C和Mn元素?cái)U(kuò)散均勻(濃度差低于10%)所需要的時(shí)間,s;T為加熱溫度,K; k為擬合曲線的斜率,與T有關(guān);b為擬合曲線的截距,與T有關(guān)。

綜合圖11和12及相關(guān)的計(jì)算結(jié)果,對(duì)于約40 μm以下的帶狀缺陷,1200℃保溫?zé)崽幚砉に嚳梢詼p輕元素偏析程度;但對(duì)于帶寬約40 μm以上、危害更嚴(yán)重的帶狀缺陷,后續(xù)處理并沒(méi)有很好的改善效果。因此,控制帶狀缺陷只能從源頭入手,抑制鑄坯點(diǎn)狀偏析的生成,比如采用縮小鑄態(tài)等軸晶區(qū)或細(xì)化晶粒等手段。

(1) 起源于凝固過(guò)程的點(diǎn)狀偏析與鑄態(tài)組織特征有密切關(guān)系,其主要分布在鑄坯中心等軸晶區(qū)域,并表現(xiàn)為C、Mn、Cr等合金元素的斑塊狀正偏析。連鑄大方坯中心區(qū)域的點(diǎn)狀偏析往往不是獨(dú)立存在的,內(nèi)部可見(jiàn)更加細(xì)小的二次凝固枝晶結(jié)構(gòu),其二次枝晶間距小于周圍的等軸晶。

(2) 鑄坯熱軋棒材中心區(qū)域的帶狀缺陷在位置及元素分布規(guī)律上與大方坯鑄態(tài)點(diǎn)狀偏析具有對(duì)應(yīng)性,是鑄態(tài)組織演變的結(jié)果。其中,枝晶偏析與相互獨(dú)立的點(diǎn)狀偏析在軋制過(guò)程中被壓延形成單條型的帶狀缺陷,其元素分布EPMA線掃描曲線為單峰狀;相互連接的復(fù)雜點(diǎn)狀偏析經(jīng)軋制塑性變形后則表現(xiàn)為聚合型帶狀缺陷,元素分布曲線呈多峰狀。

(3) 圓鋼軋材中心區(qū)域的帶狀缺陷條數(shù)往往多于鑄坯中心等軸晶區(qū)的點(diǎn)狀偏析數(shù)量,推測(cè)為相互連接的復(fù)雜點(diǎn)狀偏析經(jīng)壓延后形成間距較小的聚合型條帶所致。當(dāng)前鑄、軋工況下,大方坯點(diǎn)狀偏析間距分布范圍在0.220~1.320 mm,對(duì)應(yīng)軋材帶狀缺陷間距在0.009~0.112 mm之間。

(4) 生產(chǎn)條件下高溫保溫?zé)崽幚砉に噷?duì)熱軋圓鋼中出現(xiàn)的帶寬約40 μm以上粗大帶狀缺陷改善效果有限。以偏析帶中Mn元素?cái)U(kuò)散為例,在帶寬50 μm、帶間距70 μm狀態(tài)下其均勻化擴(kuò)散時(shí)間至少也要22 h。因此,控制這類帶狀缺陷只能基于連鑄源頭鑄態(tài)組織結(jié)構(gòu)調(diào)控。

1 實(shí)驗(yàn)方法

圖1

圖2

2 實(shí)驗(yàn)結(jié)果

2.1 鑄坯凝固組織及點(diǎn)狀偏析

圖3

圖4

圖5

2.2 熱軋棒材帶狀缺陷與元素分布

圖6

圖7

2.3 點(diǎn)狀偏析與帶狀缺陷的關(guān)聯(lián)性

圖8

3 分析討論

3.1 點(diǎn)狀偏析在棒材中的演變

圖9

圖10

3.2 帶狀缺陷溶質(zhì)熱擴(kuò)散行為

圖11

圖12

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)