分享:粉末高溫合金FGH4720Li在近服役溫度下的組織演變規(guī)律

1.

2.

3.

利用場發(fā)射掃描電鏡和萃取相分析等方法對FGH4720Li合金在600~730℃下時效3000 h過程中的組織演變進行了觀察和分析。結(jié)果表明,γ'Ⅰ相最為穩(wěn)定,而γ'Ⅱ和γ'Ⅲ相則會發(fā)生復(fù)雜變化。600℃下時效時,合金組織無明顯變化;在650℃下時效3000 h后,僅有γ'Ⅲ相發(fā)生長大,其他γ'相無明顯變化;當(dāng)時效溫度升高到730℃,γ'Ⅲ相的長大速率加快,然后迅速粗化,時效200 h后,γ'Ⅱ相發(fā)生粗化,但B-γ'Ⅱ相會先發(fā)生Ostwald熟化現(xiàn)象,吸收大量γ'Ⅲ相而粗化,并且在300~500 h之間發(fā)生分裂,然后在500 h后通過互相聚合而粗化,而S-γ'Ⅱ相則始終通過互相聚合的方式來粗化。2種γ'Ⅱ相粗化行為的差異與γ'Ⅲ相的分布特征有關(guān)。

關(guān)鍵詞:

隨著航空工業(yè)的發(fā)展,對具有高推重比發(fā)動機的需求與日俱增,從而對航空發(fā)動機渦輪盤提出了更高的要求[1]。除了要具有更高的強度以及更優(yōu)秀的抗蠕變、抗疲勞性能外,還要使渦輪盤的晶粒度達到ASTM 8級及以上才能保證渦輪盤具有優(yōu)良的綜合力學(xué)性能,而要實現(xiàn)這一目標(biāo),高溫合金必須具有高γ'相含量。γ'相是高溫合金重要的強化相,其組織變化會直接影響到渦輪盤的性能[2]。

GH4720Li合金是典型的高γ'相含量合金,其γ'相的體積分?jǐn)?shù)可以達到40%~50%,服役溫度為650~750℃,由于其具有優(yōu)異的力學(xué)性能和耐腐蝕性能,因而被廣泛應(yīng)用于航空發(fā)動機及燃氣輪機的渦輪盤[3]。目前GH4720Li合金主要通過傳統(tǒng)的鑄造加鍛造的方式生產(chǎn),但添加高含量的Ti、Al、Mo元素會導(dǎo)致合金出現(xiàn)嚴(yán)重的元素偏析并增加組織控制的難度[4],并且隨著渦輪盤尺寸增大,元素偏析程度和組織控制難度加劇,這種情況下若仍采用鑄造加鍛造的生產(chǎn)模式,將難以保證鍛件質(zhì)量,并使生產(chǎn)工藝更加復(fù)雜從而明顯增加成本[5]。相比之下,粉末冶金工藝能消除元素偏析,有利于獲得均勻的細晶組織,并提高合金的強度和疲勞性能[6],從而為生產(chǎn)優(yōu)質(zhì)GH4720Li合金盤鍛件提供了機會。

利用粉末冶金工藝生產(chǎn)的GH4720Li合金被稱為FGH4720Li合金或PM Udimet720Li合金。目前,已有大量的關(guān)于鑄鍛工藝生產(chǎn)的GH4720Li合金的報道,但關(guān)于FGH4720Li合金的報道卻很少。在疲勞性能方面,Kantzos等[7]、Barrie等[8]、Gabb等[9,10]研究了夾雜物的尺寸、數(shù)量和位置以及疲勞試樣的取樣位置對合金疲勞壽命的影響,而Luo和Bowen[11,12]則通過研究夾雜物和孔洞對疲勞壽命的影響,提出了預(yù)測合金壽命的方法,并且Luo等[13]、Prasad等[14]和Evans等[15]還分別研究了室溫和高溫下的疲勞實驗參數(shù)對疲勞裂紋擴展行為的影響。對于蠕變性能,Dubiez-le Goff等[16]和Terzi等[17]研究了不同晶粒尺寸合金的蠕變行為隨蠕變溫度和應(yīng)力的變化。而在熱變形方面,Wang等[18]、Pierron等[19]、Hyzak等[20]以及吳凱西等[21]研究了熱等靜壓態(tài)和熱擠壓態(tài)合金的熱變形行為。除了上述研究外,He等[22]、Rao等[23]和Mao等[24]還研究了固溶熱處理溫度及固溶后的冷卻方式對熱等靜壓態(tài)合金的組織及力學(xué)性能的影響。在長期服役的過程中,合金的顯微組織必然會發(fā)生變化,對于以γ'相為強化相的沉淀強化型高溫合金而言,升高服役溫度和延長服役時間會加速γ'相的粗化,從而顯著降低合金的力學(xué)性能,因此研究近服役條件下γ'相的演變規(guī)律對于FGH4720Li合金的應(yīng)用具有重要意義,但目前關(guān)于FGH4720Li合金在近服役條件下的組織演變行為鮮有詳細報道。

本工作將標(biāo)準(zhǔn)熱處理態(tài)的FGH4720Li合金在600~730℃進行長達3000 h的時效處理,通過觀察不同溫度、不同時效時間下合金中γ'相的組織特征,分析并總結(jié)了γ'相在不同溫度下的組織演變行為規(guī)律,從而為FGH4720Li合金獲得更好的組織穩(wěn)定性提供理論依據(jù)。

本實驗所用FGH4720Li合金主要的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:Cr 16.0,Co 14.5,Al 2.5,Ti 5.0,W 1.25,Mo 3.0,Zr 0.03,C 0.015,B 0.015,Ni余量。合金鑄錠經(jīng)Ar氣霧化制粉后,通過熱等靜壓、熱擠壓、等溫鍛造和1105℃、4 h、油冷 + 650℃、24 h、空冷 + 760℃、16 h、空冷的標(biāo)準(zhǔn)熱處理后得到FGH4720Li合金的渦輪盤,然后從渦輪盤上切取直徑20 mm、長120 mm的圓棒若干,放入600、650和730℃的熱處理爐中進行長期時效處理,其中在600和650℃下的時效時間為500、1000、2000和3000 h,而在730℃下則時效30、100、200、300、400、500、1000、2000和3000 h。時效完成后從圓棒上切取5 mm厚圓片作為組織觀察試樣。

所有圓片試樣用砂紙打磨并機械拋光,然后用15 g CrO3 + 150 mL H3PO4 + 10 mL H2SO4的混合溶液進行電解侵蝕,電解參數(shù)為9 V、10 s。侵蝕完成后,在Supra 55場發(fā)射掃描電鏡(SEM)下觀察試樣中不同γ'相的形貌變化,然后用Photoshop軟件測量所有試樣中不同γ'相的面積并計算出其等效直徑。組織觀察完成后,將所有試樣表面重新打磨并機械拋光,然后用U900萬能硬度計測量每個試樣5個不同位置的布氏硬度(Brinell hardness),計算其平均值記為試樣硬度。

從時效3000 h的3根圓棒上切取萃取相分析用試樣并打磨光亮。采用10 g/L硫酸銨 + 10 g/L檸檬酸水溶液萃取γ'相。獲得的析出相粉末依次用含有10 g/L檸檬酸的乙醇洗液、10 g/L檸檬酸水洗液分別洗3次,最后再用蒸餾水洗凈,干燥。用X'Pert MPD X射線衍射儀(XRD)對析出相進行常規(guī)結(jié)構(gòu)分析。然后將析出相粉末放入聚四氟乙烯燒杯內(nèi)加鹽酸、硝酸和氫氟酸溶樣后,用水稀釋至100 mL容量瓶中定容,用Agilent5110等離子體發(fā)射光譜儀測定各元素的含量。

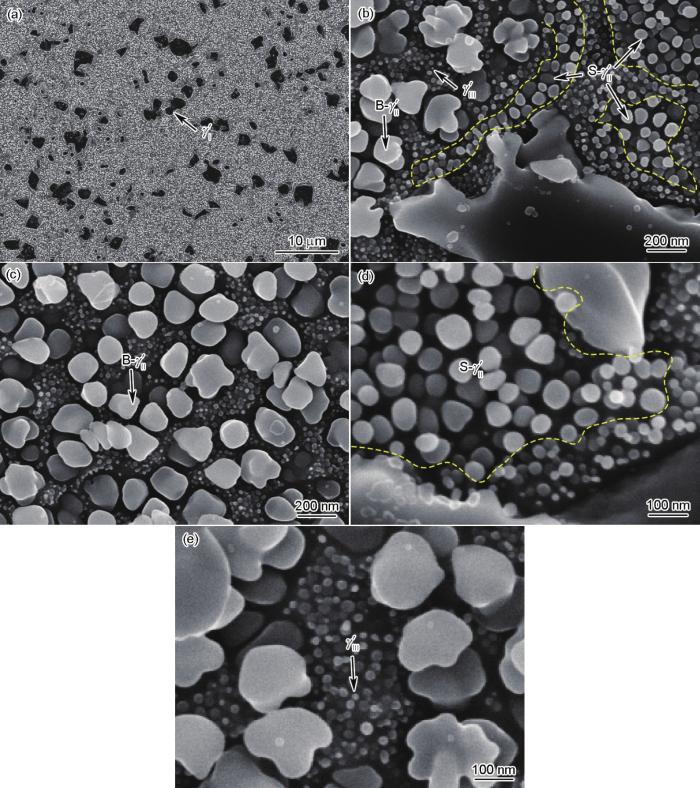

圖1所示為標(biāo)準(zhǔn)熱處理態(tài)合金中不同γ'相的形貌特征。在圖1a中,形狀不規(guī)則的黑色析出相為γ'Ⅰ相,其尺寸在0.5~5 μm之間。可以看出,合金中主要包括4種不同形貌特征的γ'相。如圖1b所示,除了下方的大塊γ'Ⅰ外,還可以觀察到2種不同尺寸的γ'Ⅱ相,分別是尺寸較大的B-γ'Ⅱ (big secondary γ')相和黃色虛線所包圍的尺寸較小的S-γ'Ⅱ (small secondary γ')相,以及更小尺寸的γ'Ⅲ相。從分布上來看,在B-γ'Ⅱ相之間分布有大量的γ'Ⅲ相,而在S-γ'Ⅱ相之間并沒有觀察到γ'Ⅲ相,反而在S-γ'Ⅱ相所在區(qū)域的外圍分布有較多的γ'Ⅲ相。對2種γ'Ⅱ相以及γ'Ⅲ相形貌的進一步觀察結(jié)果如圖1c~e所示。圖1c中,B-γ'Ⅱ相具有骰子狀和花瓣狀2種形貌,平均尺寸為196.4 nm;而在圖1d中,S-γ'Ⅱ相(黃色虛線框內(nèi))則主要是骰子狀,平均尺寸為95.9 nm;相比較于這2種γ'Ⅱ相,球狀γ'Ⅲ相平均尺寸僅有24.6 nm (圖1e)。可以看出,標(biāo)準(zhǔn)熱處理態(tài)合金中的γ'相組織較為復(fù)雜,根據(jù)Radis等[25]的研究可知,這主要是不同位置Al、Ti等γ'相形成元素分布不均勻造成的。在合金從過固溶溫度冷卻的過程中,由于Al、Ti元素會在晶界大量富集,晶界會優(yōu)先析出大尺寸的γ'Ⅰ相,導(dǎo)致晶界附近基體中的Al、Ti元素含量下降,而晶粒心部位置的Al、Ti元素含量相對較高。隨著冷卻進行,晶粒內(nèi)部Al、Ti元素先達到過飽和狀態(tài),從基體中析出B-γ'Ⅱ相。隨著溫度進一步降低,B-γ'Ⅱ相外圍基體中Al、Ti元素過飽和,從而在該部分基體析出S-γ'Ⅱ相,但由于Al、Ti元素相對較少,析出的γ'Ⅱ相尺寸較小。雖然B-γ'Ⅱ相的大量析出會導(dǎo)致B-γ'Ⅱ相間基體中的Al、Ti含量顯著降低,但在接下來的冷卻過程中,殘余的Al、Ti元素仍達到過飽和,從而析出更小的γ'Ⅲ相。

圖1 標(biāo)準(zhǔn)熱處理態(tài)FGH4720Li合金中不同γ'相的形貌及分布特征

(a) γ'Ⅰ phase (b) distribution of different γ' phase

(c) B-γ'Ⅱ phase (big secondary γ') (d) S-γ'Ⅱ phase (small secondary γ') (e) γ'Ⅲ phase

Fig.1 Morphologies and distribution characteristics of different γ' in heat treated FGH4720Li alloy

圖2所示為合金在600、650和730℃下時效3000 h后γ'Ⅰ相的形貌、數(shù)量和分布特征。可以看出,即使在730℃下時效3000 h,合金中的γ'Ⅰ相也并沒有發(fā)生顯著變化,說明γ'Ⅰ 相具有較高的組織穩(wěn)定性。

圖2 FGH4720Li合金在600、650和730℃下時效3000 h后的γ'Ⅰ相特征

Fig.2 Characteristics of γ'Ⅰ phase in FGH4720Li alloy after ageing for 3000 h at 600oC (a), 650oC (b), and 730oC (c)

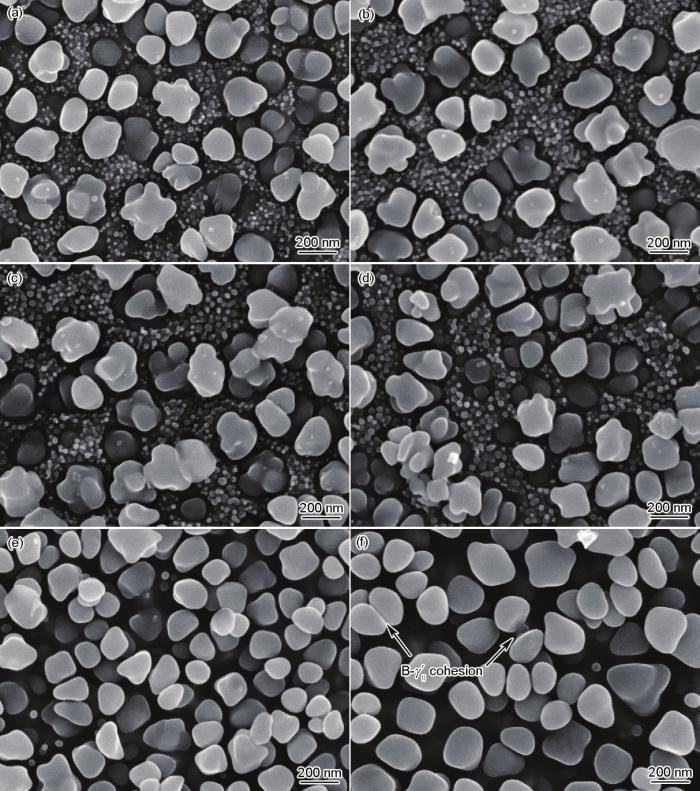

圖3為在600、650和730℃下分別時效500和3000 h后合金中B-γ'Ⅱ相的組織特征。可以看出,在600和650℃下即使時效3000 h,B-γ'Ⅱ相的形貌和尺寸相比于時效前(圖1c)并沒有發(fā)生明顯變化;但在730℃下時效500 h后B-γ'Ⅱ相的尺寸明顯減小但數(shù)量增多,且形狀大都轉(zhuǎn)變?yōu)轺蛔訝睿粫r效時間延長到3000 h后,B-γ'Ⅱ相的數(shù)量卻明顯減少,但尺寸增大,且觀察到B-γ'Ⅱ相合并的現(xiàn)象(箭頭所示),這說明在730℃時效500 h后,隨著時效時間延長,B-γ'Ⅱ相的尺寸和數(shù)量變化主要是B-γ'Ⅱ相之間通過互相合并的方式來粗化所導(dǎo)致的。時效500 h后,合金中B-γ'Ⅱ相的尺寸、數(shù)量和形狀都發(fā)生了明顯變化,這說明前500 h B-γ'Ⅱ相的組織變化較為復(fù)雜,所以有必要對前500 h的組織進行觀察分析。

圖3 FGH4720Li合金在600、650和730℃下時效500和3000 h后B-γ'Ⅱ相形貌特征

Fig.3 Morphology characteristics of B-γ'Ⅱ in FGH4720Li alloy after ageing at 600oC (a, b), 650oC (c, d), and 730oC (e, f) for 500 h (a, c, e) and 3000 h (b, d, f)

圖4所示為合金在730℃下分別時效30、100、200和300 h后的組織形貌。可以看出,在730℃時效100 h后B-γ'Ⅱ相無明顯變化,但200 h后B-γ'Ⅱ相大都變成了花瓣狀且尺寸有所增大。隨著時效時間延長到300 h,花瓣狀形貌得到進一步發(fā)展,這說明B-γ'Ⅱ相發(fā)生了Ostwald現(xiàn)象。結(jié)合圖3e和f可以看出,在730℃下時效時,當(dāng)時效時間達到前200 h的某時間點時,B-γ'Ⅱ相開始粗化,形狀逐漸轉(zhuǎn)變?yōu)榛ò隊睿?00~500 h之間的某個時間點,發(fā)達的花瓣狀B-γ'Ⅱ發(fā)生分裂,從而細化了B-γ'Ⅱ相,但隨著時效時間進一步延長,B-γ'Ⅱ相通過互相聚合的方式再次粗化。

圖4 FGH4720Li合金在730℃下時效不同時間后B-γ'Ⅱ相形貌特征

Fig.4 Morphology characteristics of B-γ'Ⅱ in FGH4720Li alloy after ageing at 730oC for 30 h (a), 100 h (b), 200 h (c), and 300 h (d)

圖3和4說明了B-γ'Ⅱ相在時效過程中的演變行為,但同時可以觀察到γ'Ⅲ相的尺寸和數(shù)量也發(fā)生了顯著變化。與時效前組織相比,在600℃下并沒有明顯變化,而在650℃下時效時γ'Ⅲ相的尺寸有所增大,在730℃時效時,γ'Ⅲ相的尺寸和數(shù)量的變化更為復(fù)雜。對于γ'Ⅲ相的組織演變將在2.2.4節(jié)中進行進一步分析。

圖5所示為合金在600和650℃下時效3000 h后的S-γ'Ⅱ相的形貌。與B-γ'Ⅱ相同的是,S-γ'Ⅱ相在600和650℃下時效3000 h后同樣沒有明顯變化,但在730℃下(圖6)時效200 h后S-γ'Ⅱ相的尺寸明顯增大,且隨著時間的延長其尺寸進一步增大,當(dāng)時效時間達到3000 h,S-γ'Ⅱ相的尺寸與圖3f中的B-γ'Ⅱ相尺寸相當(dāng),此時合金中僅剩3種不同尺寸和形貌特征的γ'相。值得注意的是,在圖6b和c中觀察到了明顯的γ'相合并現(xiàn)象(箭頭所示),這說明S-γ'Ⅱ相主要通過互相合并的方式粗化。

圖5 FGH4720Li合金在600和650℃下時效3000 h后的S-γ'Ⅱ相形貌

Fig.5 Morphology characteristics of S-γ'Ⅱ in FGH4720Li alloy after ageing at 600oC (a) and 650oC (b) for 3000 h

圖6 FGH4720Li合金在730℃下時效不同時間后的S-γ'Ⅱ相形貌

Fig.6 Morphology characteristics of S-γ'Ⅱ in FGH4720Li alloy after ageing at 730oC for 200 h (a), 500 h (b), and 3000 h (c)

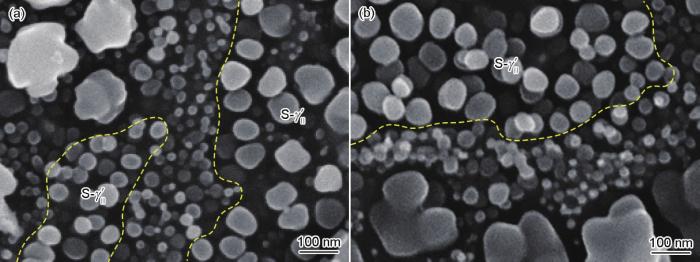

圖7對比了合金在600和650℃分別時效500和3000 h后的γ'Ⅲ相。可以看出,在650℃時效時,γ'Ⅲ相的尺寸確實有所增大,而600℃下并沒有發(fā)生變化。當(dāng)時效溫度升高到730℃時(圖8),其組織變化更為明顯。時效30 h后γ'Ⅲ相的尺寸就有所增大,且隨著時效時間的延長尺寸逐漸增大,并且在100 h后的所有組織中均可以觀察到多個γ'Ⅲ相的合并現(xiàn)象(箭頭所示),這說明100 h后γ'Ⅲ相發(fā)生粗化。在圖4中,時效100 h后,γ'相的數(shù)量明顯減少,而此時B-γ'Ⅱ相還未通過吸收γ'Ⅲ相來粗化,所以此時γ'Ⅲ 相的粗化才是導(dǎo)致其數(shù)量減少、尺寸增大的主要原因,但隨著時間的延長,B-γ'Ⅱ相開始通過吸收γ'Ⅲ相而粗化,也會使γ'Ⅲ相數(shù)量減少,但時效200和500 h后γ'Ⅲ相的尺寸變化并不是很大,而其數(shù)量卻在不斷減少,且時效500 h后合金中只有少量γ'Ⅲ相存在,說明γ'Ⅲ相主要被B-γ'Ⅱ相吸收,所以200 h后B-γ'Ⅱ相的粗化是導(dǎo)致γ'Ⅲ相減少的主要原因。

圖7 FGH4720Li合金在600和650℃下時效500和3000 h后γ'Ⅲ相形貌特征

Fig.7 Morphology characteristics of γ'Ⅲ in FGH4720Li alloy after ageing at 600oC (a, b) and 650oC (c, d) for 500 h (a, c) and 3000 h (b, d)

圖8 FGH4720Li合金在730℃下時效不同時間后γ'Ⅲ相形貌特征

Fig.8 Morphology characteristics of γ'Ⅲ in FGH4720Li alloy after ageing at 730oC for 30 h (a), 100 h (b), 200 h (c), 500 h (d), and 3000 h (e)

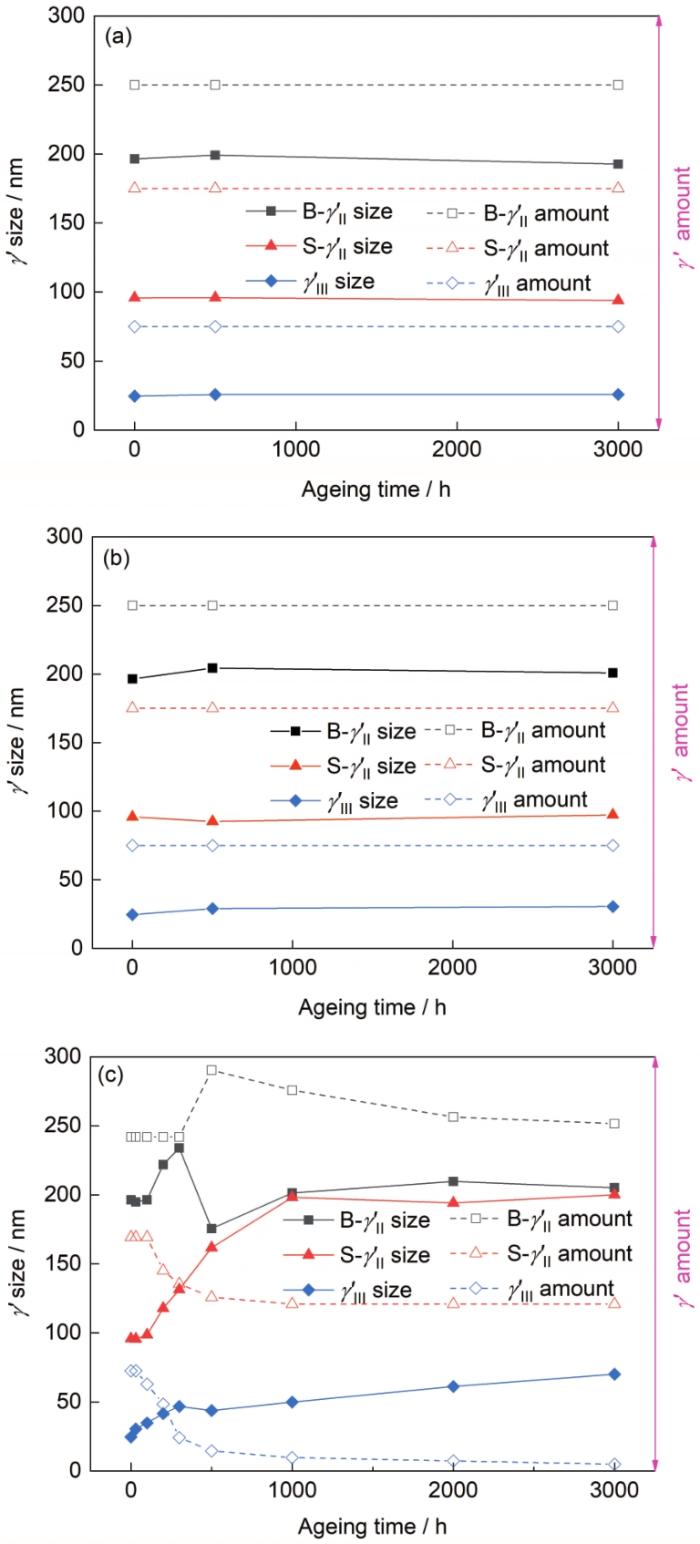

通過組織觀察可以看出,隨著時效溫度的升高和時效時間的延長,F(xiàn)GH4720Li合金的組織演變行為會變得更加復(fù)雜,尤其在730℃下,不同γ'相的尺寸和數(shù)量變化最為顯著。由于合金中γ'相組織的復(fù)雜性,無法較為準(zhǔn)確地得到不同γ'相在時效過程中的體積分?jǐn)?shù)變化情況,但通過組織觀察可以總結(jié)出不同γ'相數(shù)量的變化規(guī)律并且測量出不同條件下的γ'相尺寸,結(jié)果如圖9所示,圖中實線和虛線分別表示不同γ'相的尺寸和數(shù)量變化情況。由于在時效過程中,γ'Ⅰ相并沒有隨時效溫度和時效時間發(fā)生明顯變化,所以在圖9中未表示出γ'Ⅰ 相的尺寸和數(shù)量變化。在600℃下時效時,組織觀察的結(jié)果說明不同的γ'相的尺寸和數(shù)量幾乎沒有變化,所以在圖9a中,γ'相的尺寸和數(shù)量的變化基本呈水平的直線。當(dāng)時效溫度升高到650℃后,不同的γ'相的數(shù)量仍然沒有明顯變化,從尺寸上來看,雖然只有γ'Ⅲ相的尺寸有所增大,但僅增加了5~6 μm,所以在圖9b中γ'Ⅲ相的尺寸變化并不明顯。而在730℃下時效時,γ'Ⅲ相最早發(fā)生變化,時效30 h后尺寸就有所增大,但數(shù)量基本不變,100 h后發(fā)生了明顯粗化現(xiàn)象,尺寸增大的同時數(shù)量也開始有所減少,此時γ'Ⅱ相沒有明顯變化。時效200 h后,2種γ'Ⅱ相明顯粗化,但其粗化方式不同。B-γ'Ⅱ相發(fā)生Ostwald熟化,通過吸收大量γ'Ⅲ相而粗化,其尺寸明顯增大但數(shù)量基本不變,而S-γ'Ⅱ相則通過互相聚合的方式來實現(xiàn)粗化。雖然γ'Ⅲ相的數(shù)量因為Ostwald熟化作用而顯著下降,但其仍能通過互相聚合的方式來粗化。隨著時效時間的延長,3種γ'相繼續(xù)以上述方式來粗化。時效500 h后,B-γ'Ⅱ相尺寸顯著下降但數(shù)量有所增多,說明在300~500 h之間B-γ'Ⅱ相發(fā)生分裂;γ'Ⅲ相則由于被大量吸收而僅剩少量存在;而S-γ'Ⅱ相則繼續(xù)互相聚合來粗化。隨著時效時間進一步延長,γ'Ⅱ和γ'Ⅲ相均通過自身互相聚合的方式來粗化,從而使尺寸繼續(xù)增大,數(shù)量卻不斷減少。

圖9 FGH4720Li合金在不同溫度時效時不同γ'相的尺寸變化情況及其數(shù)量變化趨勢

Fig.9 Size and amount variation of different γ' during ageing at 600oC (a), 650oC (b), and 730oC (c)

從圖9可以看出,2種γ'Ⅱ相尺寸和數(shù)量變化情況存在顯著差異,而這明顯與2種γ'Ⅱ相的粗化行為的差異有關(guān)。B-γ'Ⅱ相呈骰子狀和花瓣狀,S-γ'Ⅱ相呈骰子狀,由于流量集中效應(yīng),骰子狀和花瓣狀的γ'相的突出部分在時效過程中會優(yōu)先向外長大,而γ'相的粗化過程是通過Al、Ti等元素的擴散來進行的。對于B-γ'Ⅱ相而言,最初是通過吸收分布在B-γ'Ⅱ相之間的γ'Ⅲ相來實現(xiàn)粗化,Al、Ti元素的擴散距離只有幾十納米,但相比之下S-γ'Ⅱ相之間并沒有γ'Ⅲ相存在,雖然S-γ'Ⅱ相所在區(qū)域周圍有γ'Ⅲ相存在(圖1b),但Al、Ti元素若要擴散到S-γ'Ⅱ相區(qū)域的內(nèi)部,其擴散距離可以達到幾百納米,所以相比之下S-γ'Ⅱ相難以通過吸收γ'Ⅲ相來實現(xiàn)粗化,反而更易通過互相聚合的方式來粗化,而這種粗化方式主要是由γ'相的擴散場重疊在一起所引起的,重疊部分Al、Ti元素含量較高,當(dāng)濃度達到一定水平時,就會在2個γ'相之間出現(xiàn)圖6b和c中的“搭橋”現(xiàn)象[26],將2個γ'相連接,并進一步粗化,從而表現(xiàn)為γ'相間互相聚合,而這必然會導(dǎo)致骰子狀S-γ'Ⅱ相的突出部分無法優(yōu)先長大,只能始終保持骰子狀的形貌。并且在730℃時效3000 h后合金中僅剩極少量γ'Ⅲ相存在,此時B-γ'Ⅱ相同樣難以通過吸收γ'Ⅲ相來繼續(xù)粗化,而只能通過和S-γ'Ⅱ相相同的粗化方式(圖3f)來進一步粗化,進一步說明了γ'Ⅲ相的分布特征會導(dǎo)致2種γ'Ⅱ相粗化行為存在明顯差異。

合金的力學(xué)性能和組織有著密切聯(lián)系,圖9總結(jié)了FGH4720Li合金在不同溫度下時效時的組織變化行為,其中γ'Ⅲ相的組織變化最為顯著。不同溫度下時效3000 h樣品的布氏硬度測量結(jié)果表明,600和650℃樣品的布氏硬度均在450 HBW左右,這說明略微增大γ'Ⅲ相尺寸對合金硬度無明顯影響,相比之下,730℃樣品的硬度則下降到430 HBW,與600℃時效時的組織變化相比,730℃樣品的硬度下降很可能與γ'Ⅲ相和B-γ'Ⅱ相的數(shù)量變化有關(guān)。730℃、500 h樣品的組織與600℃、3000 h樣品的組織相比,組織中僅剩少量γ'Ⅲ相,而B-γ'Ⅱ相的數(shù)量則因為發(fā)生分裂而增多,但此時合金的硬度僅為432 HBW,與730℃、3000 h樣品的硬度差別很小,而且在從500 h時效到3000 h的過程中,B-γ'Ⅱ相會因為粗化而減少,這進一步說明B-γ'Ⅱ相數(shù)量的變化對合金硬度并無明顯影響,而γ'Ⅲ相的大量減少才是導(dǎo)致合金硬度下降的主要原因。

為了得到關(guān)于FGH4720Li合金時效過程中析出相演變更為詳細的信息,深入研究γ'相的演變行為,對時效3000 h樣品進行萃取相分析,結(jié)果如表1所示。可以看出,3種樣品的γ'相的點陣常數(shù)均在0.358~0.359 nm之間,說明γ'相的晶格并沒有發(fā)生變化,且γ'相中的Al、Ti等元素所占的比重基本保持不變,這說明γ'相的組成也沒有發(fā)生變化,但隨著時效溫度從600℃升高到730℃,γ'相的質(zhì)量分?jǐn)?shù)卻從37.182%升高到41.647%。通常來說粗化過程并不會導(dǎo)致γ'相含量發(fā)生變化,但γ'相的長大和補充析出過程可以。600℃、3000 h樣品的組織與650℃、3000 h樣品的組織相比,不同γ'相的數(shù)量并沒有顯著變化,但γ'Ⅲ相尺寸卻有所增大,這說明γ'Ⅲ相發(fā)生長大現(xiàn)象從而導(dǎo)致γ'相質(zhì)量分?jǐn)?shù)增大,而在730℃下,雖然在200 h后的時效過程中所有γ'相均發(fā)生粗化,但時效30 h后,γ'Ⅲ相的數(shù)量并未有明顯變化而尺寸卻有所增大,且其他析出相的尺寸和數(shù)量并沒有明顯變化,說明γ'Ⅲ相發(fā)生長大現(xiàn)象,而這會使γ'相的質(zhì)量分?jǐn)?shù)增大。在接下來的時效過程中,由于發(fā)生了Ostwald熟化現(xiàn)象,大量γ'Ⅲ相被B-γ'Ⅱ相吸收,從而使γ'Ⅲ相迅速減少,但這并不會導(dǎo)致γ'相質(zhì)量分?jǐn)?shù)下降,所以在730℃、3000 h樣品的組織中雖然未觀察到大量的γ'Ⅲ相,但γ'相的質(zhì)量分?jǐn)?shù)卻明顯高于600℃、3000 h的樣品。

表1 γ'相的萃取相分析結(jié)果

Table 1

(1) 時效過程中,γ'Ⅰ相的分布、尺寸和形貌均不會發(fā)生變化,而γ'Ⅱ相和γ'Ⅲ相的變化較為復(fù)雜。在600℃下時效時,合金中所有種類的γ'相無明顯變化,而在650℃下時效時合金中僅γ'Ⅲ相發(fā)生長大現(xiàn)象,其他γ'相無明顯變化。

(2) 在730℃的時效初期,γ'Ⅲ相會發(fā)生長大現(xiàn)象,然后迅速粗化;時效200 h后,B-γ'Ⅱ相開始吸收γ'Ⅲ相而粗化,使γ'Ⅲ相數(shù)量大量減少;在300~500 h之間,B-γ'Ⅱ相開始發(fā)生分裂,其數(shù)量顯著增多但尺寸明顯減小;時效500 h后,B-γ'Ⅱ相主要通過互相合并的方式來粗化,使其數(shù)量減少但尺寸明顯增大,而S-γ'Ⅱ相在時效200 h后也發(fā)生粗化,但其始終通過互相聚合的方式來粗化,最終達到和B-γ'Ⅱ相相同的尺寸。2種γ'Ⅱ相粗化行為的差異主要是由γ'Ⅲ 相的分布特征所導(dǎo)致的。

1 實驗方法

1.1 樣品和時效實驗

1.2 顯微組織觀察和硬度測試

1.3 萃取相分析

2 實驗結(jié)果

2.1 初始組織

圖1

2.2 不同γ'相的演變

2.2.1 γ'Ⅰ 相

圖2

2.2.2 B-γ'Ⅱ 相

圖3

圖4

2.2.3 S-γ'Ⅱ 相

圖5

圖6

2.2.4 γ'Ⅲ相

圖7

圖8

3 分析討論

圖9

Condition

Lattice constant / nm

Composition

Mass fraction / %

600oC, 3000 h

0.358-0.359

(Ni2.73Co0.20Cr0.12Mo0.02W0.01Ti0.50Al0.41ZrTE)

37.182

650oC, 3000 h

0.358-0.359

(Ni2.75Co0.19Cr0.12Mo0.02W0.01Ti0.49Al0.41ZrTE)

39.737

730oC, 3000 h

0.358-0.359

(Ni2.74Co0.18Cr0.12Mo0.03W0.02Ti0.50Al0.41ZrTE)

41.647

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號