分享:析出強化Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金強韌化機制

1.

2.

以fcc結(jié)構(gòu)高熵合金為基礎合金,通過添加Al、Ti和C元素,設計了新型析出強化Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金。經(jīng)過軋制后該合金含有納米結(jié)構(gòu)軋制條帶(含有變形孿晶)和高密度位錯結(jié)構(gòu)。中溫長時間熱處理后該合金具有納米結(jié)構(gòu)非均勻組織,包括軋制條帶、位錯和大量的納米析出相,表現(xiàn)出優(yōu)異的強度-塑性匹配關系。該合金優(yōu)異的力學性能是由于組織中與基體共格的L12型析出相起到了顯著的析出強化作用,使該合金強度明顯提高;另一方面,高密度位錯得到有效回復,改善了合金的應變硬化能力。采用中溫長時間熱處理可獲得強度-塑性匹配優(yōu)異的非均勻組織析出強化高熵合金。

關鍵詞:

為了提高fcc結(jié)構(gòu)高熵合金的強度,研究人員探索了多種強化方法,如晶粒細化、固溶強化和析出強化[4~9]。例如,Schuh等[4]通過高壓扭轉(zhuǎn)(HPT)制備了晶粒尺寸約為50 nm的納米結(jié)構(gòu)等原子比CoCrFeMnNi合金,其強度較粗晶合金顯著提高,可達到約1.9 GPa,但其塑性下降較為嚴重。將超細晶引入到高熵合金組織中也可以有效提高合金的強度,并且再結(jié)晶態(tài)超細晶高熵合金表現(xiàn)出較為優(yōu)異的加工硬化能力[5]。此外,在fcc結(jié)構(gòu)的高熵合金中添加間隙原子可引起晶格畸變并影響其與位錯相互作用,進而可以提高合金的力學性能,即固溶強化[10]。C摻雜的Fe40.4Ni11.3Mn34.8Al7.5Cr6 (原子分數(shù),%,下同)高熵合金的晶格常數(shù)隨著C含量增加呈線性提高,導致其屈服強度也隨著C含量增加呈線性提高的趨勢,這是C元素固溶強化的結(jié)果;并且C原子的加入使得合金中位錯的運動方式從波狀滑移向平面滑移轉(zhuǎn)變,在較大應變區(qū)形成微帶結(jié)構(gòu),這些組織特點進一步強化了高熵合金[8]。Li [11]研究了C含量(0.2、0.5和0.8,原子分數(shù),%)對CoCrFeMnNi高熵合金成分均勻性和晶粒尺寸的影響。結(jié)果表明,C含量的增加導致退火過程中再結(jié)晶的勢壘明顯增加,并且合金的層錯能也隨之增加,因此導致該合金變形過程中形成的納米孿晶密度隨之減小。近年來,在很多高熵合金體系中證實了析出強化是一種有效提高fcc結(jié)構(gòu)高熵合金強度的重要機制,為此,研究者陸續(xù)開發(fā)了一些新型析出強化高熵合金[12~14],由于Al和Ti元素與其他組分元素之間具有負混合焓,使得析出強化后的合金組織中更容易析出含有Al或Ti的有序納米析出相(如B2、L12和L21有序相)[15,16]。He等[12]通過在fcc結(jié)構(gòu)FeCoNiCr高熵合金中添加Al和Ti元素,設計和制備了含有L12型結(jié)構(gòu)Ni3(Ti, Al)析出相強化的(FeCoNiCr)94Ti2Al4高熵合金,通過進一步組織調(diào)控,可以實現(xiàn)析出強化與其他強化機制良好結(jié)合,進而獲得了較為優(yōu)異的室溫拉伸性能。此外,Yang等[14]以fcc結(jié)構(gòu)的Fe-Co-Ni合金為基礎合金,通過引入高密度金屬間化合物顆粒,設計和制備了(FeCoNi)86-Al7Ti7和(FeCoNi)86-Al8Ti6粒子強化高熵合金。結(jié)果表明,通過組織調(diào)控可以同步提高該合金的強度和塑性,有效地避免了室溫脆斷。其中(FeCoNi)86-Al7Ti7合金室溫下抗拉強度最高可達1.5 GPa,拉伸塑性可達50%。該合金塑性的改善是因為變形過程中明顯的位錯運動和形變誘發(fā)的微帶產(chǎn)生了多級加工硬化行為所致。

在上述研究fcc結(jié)構(gòu)高熵合金強化方法的過程中,人們發(fā)現(xiàn)隨著合金強度提高,其塑性一般會有所下降,這就是通常所說的材料強度與塑性之間的制約關系[17]。在研究如何突破強度和塑性制約關系的過程中發(fā)現(xiàn),非均勻微觀結(jié)構(gòu)(包括梯度微觀結(jié)構(gòu)、雙模微觀結(jié)構(gòu)、異質(zhì)片層結(jié)構(gòu)和部分再結(jié)晶微觀結(jié)構(gòu))通常會使強度與塑性表現(xiàn)出優(yōu)異的匹配關系,主要原因在于非均勻組織在變形過程中的應變不相容性促進了幾何必要位錯(GNDs)的形成,從而提高了應變硬化能力[18~20]。此外,在一些低層錯能合金中,大變形和隨后退火處理可以制備部分再結(jié)晶組織,其中包含殘余的變形孿晶和回復組織。變形孿晶的存在可提高合金的屈服強度,而位錯密度的降低可以實現(xiàn)較大的塑性[21,22]。最近,有研究者將非均勻結(jié)構(gòu)引入到高熵合金中,例如:Fu等[23]將非均勻晶粒引入到單相fcc結(jié)構(gòu)Fe29Ni29Co28Cu7Ti7高熵合金組織中,獲得的非均勻結(jié)構(gòu)高熵合金比粗晶組織高熵合金具有更高的屈服強度和優(yōu)異的應變硬化能力;Slone等[24]將部分再結(jié)晶組織引入到單相CoCrNi中熵合金中,其均勻延伸率要優(yōu)于屈服強度相當?shù)木鶆虺毦蜗郈oCrNi中熵合金。這些研究結(jié)果表明,具有非均勻組織的單相合金的力學性能要優(yōu)于均勻組織的合金,而對于多相多組元高熵合金中引入非均勻組織的研究非常有限[25]。因此,本工作首先通過較大變形量將含有析出元素的fcc結(jié)構(gòu)高熵合金軋制成納米晶狀態(tài),然后通過合適的熱處理工藝調(diào)控其微觀組織,制備出高強度并具有一定塑性的高熵合金,探索新型析出強化fcc結(jié)構(gòu)高熵合金強韌化機制,為開發(fā)下一代作為結(jié)構(gòu)材料的高熵合金提供研究思路。

采用真空感應熔煉方法制備了1 kg的Fe53Mn15-Ni15Cr10Al4Ti2C1高熵合金鑄錠。合金的成分設計是以CoCrFeMnNi合金為基礎,為了降低合金成本提高Fe元素含量,降低Mn、Ni、Co、Cr元素含量,通過添加Al和Ti元素引入析出相,通過添加C元素提高合金中間隙原子數(shù)量。首先將鑄錠在1473 K均勻化處理15 h,然后進行淬火處理,再在1273 K 熱鍛成板材。板材進一步冷軋成薄板,總下壓量約為90%。軋制板材分別在不同溫度(823、873、923、973、1023和1073 K)和不同時間(0.17、0.5、1、2、5、10、20、50和100 h)下進行退火處理,以獲得合適的退火工藝。熱處理后的高熵合金在LECO-AMH-43全自動Vickers硬度試驗機上進行顯微硬度測量,加載力為200 g,加載時間為13 s。試樣尺寸為10 mm × 2 mm × 1 mm,測量前首先利用400、800和2000號SiC砂紙進行機械研磨,保證樣品表面平整光滑。測量過程中等間距選取10個點進行測量之后取平均值以保證數(shù)據(jù)的可信度。

利用線切割機在鑄態(tài)合金和熱處理后的板材上沿著軋制方向切出拉伸試樣,標距段長度為10 mm、寬度為3 mm、厚度為2 mm。對拉伸樣品首先利用400、800和2000號SiC砂紙進行機械研磨,保證樣品表面平整光滑。在室溫下使用Instron 5982電子拉伸試驗機對樣品進行單軸拉伸實驗,應變速率為10-3 s-1,采用接觸式應變規(guī)測量應變,每種狀態(tài)的樣品進行3次拉伸測量以確保實驗數(shù)據(jù)的可重復性。

采用裝有背散射電子(BSE)探測器和電子背散射衍射(EBSD)系統(tǒng)的SUPRA 35場發(fā)射掃描電子顯微鏡(FE-SEM)表征變形前后的高熵合金微觀組織。工作條件為:加速電壓20 kV,BSE的工作距離約為6 mm。在EBSD表征過程中,工作距離約為15 mm,步長為40 nm,使用配備有X-act檢測器的JSM 6510 SEM進行能譜(EDS)分析。使用TECNAI F20透射電子顯微鏡(TEM)在200 kV加速電壓進行微觀組織表征。利用Smartlab X射線衍射儀(XRD)測量組織中相組成(CuKα靶,掃描范圍40°~100°,步長0.02°,掃描速率1°/min)。BSE、EBSD和XRD分析的樣品首先利用400、800和2000號SiC砂紙進行表面機械研磨,然后在室溫下進行電解拋光。電解拋光液為10%高氯酸冰乙酸(體積分數(shù)),通過恒壓控制,電壓為25 V,拋光時間約為10 s。其中BSE和EBSD觀察的樣品尺寸為10 mm × 2 mm × 1 mm,觀察面為軋制方向-法向(RD-ND)面,XRD觀察樣品的尺寸為10 mm × 10 mm × 1 mm,觀察面為軋制方向-板材橫向(RD-TD)面。TEM樣品利用SiC砂紙機械研磨到約50 μm厚,然后采用Tenupole-5雙噴方法獲得薄區(qū)較好的樣品,雙噴液為10%高氯酸酒精溶液(體積分數(shù)),雙噴溫度為253 K,工作電壓為20 V。

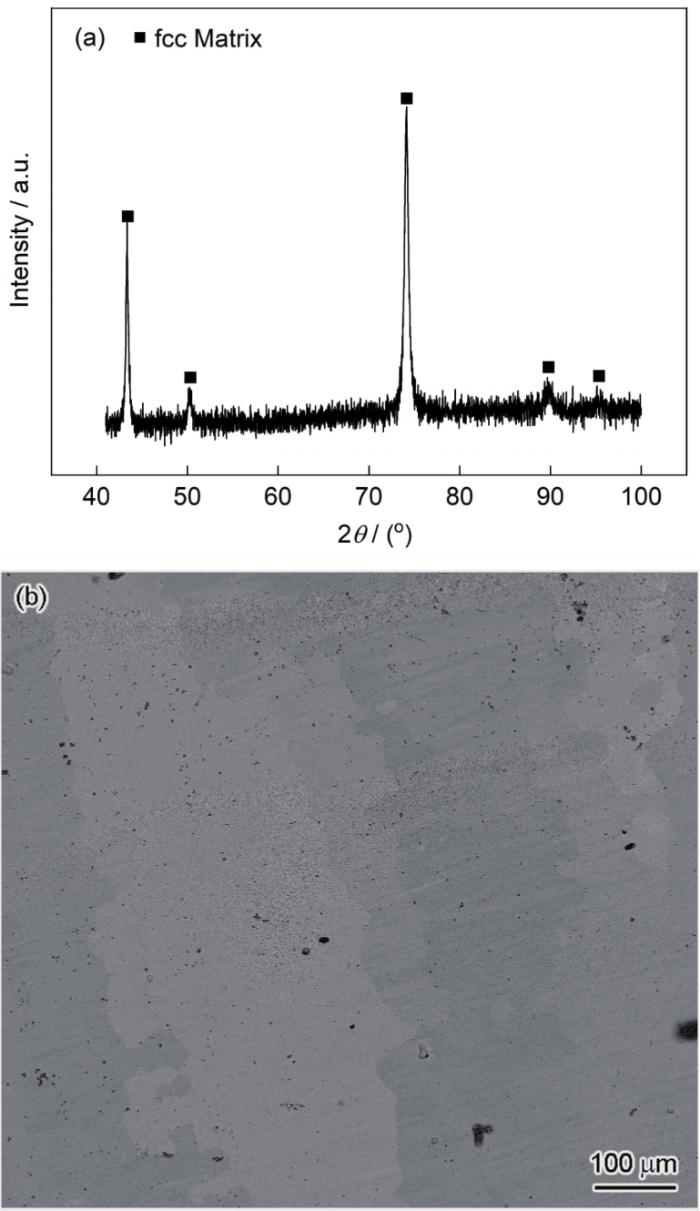

圖1 鑄態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的XRD譜和SEM像

Fig.1 XRD spectrum (a) and SEM image (b) of as-cast Fe53Mn15Ni15Cr10Al4Ti2C1 high-entropy alloy (HEA)

圖2 經(jīng)不同熱處理工藝后冷軋Fe53Mn15Ni15Cr10Al4Ti2-C1高熵合金板材的顯微硬度

Fig.2 Microhardnesses of the cold-rolling (CR) Fe53Mn15Ni15Cr10Al4Ti2C1 sheets at different heat treatment processes(a) annealing at different temperatures for 1 h(b) annealing at 873 and 923 K for different time

綜合考慮,選擇873 K、1 h;873 K、50 h;923 K、1 h和1023 K、1 h工藝處理后的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金,進一步研究顯微組織與力學性能的關系,探討強韌化機制。4種熱處理狀態(tài)和冷軋狀態(tài)的高熵合金XRD譜如圖3所示。可見,各種狀態(tài)合金相結(jié)構(gòu)的特征峰均為fcc結(jié)構(gòu),并沒有出現(xiàn)明顯的第二相特征峰,這可能是由于熱處理過程中析出相的尺寸較小,難以分辨的原因。

圖3 冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的XRD譜

Fig.3 XRD spectra of the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA with different heat treatment states and CR state

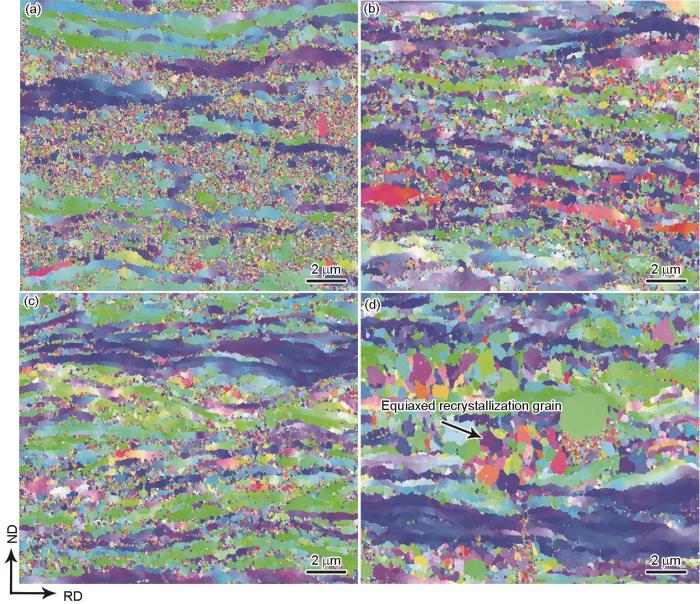

利用EBSD表征了4種狀態(tài)Fe53Mn15Ni15Cr10Al4-Ti2C1高熵合金的微觀結(jié)構(gòu),結(jié)果如圖4所示。冷軋過程中大塑性應變使得高熵合金中呈現(xiàn)納米級帶狀基體。圖4a顯示在873 K經(jīng)過1 h退火處理的合金EBSD反極圖。其中仍有大部分區(qū)域為“馬賽克”色,這是由于變形顯微組織的Kikuchi線模糊無法成功解析造成的,另有一些軋制條帶(與RD平行)在熱處理過程中發(fā)生回復現(xiàn)象,使位錯密度降低;而具有一定取向的軋制條帶則表現(xiàn)出較強的織構(gòu)狀態(tài)。此外,與再結(jié)晶態(tài)CoCrFeMnNi高熵合金對比,含有析出元素的合金在相同溫度下退火較長時間也未發(fā)生明顯的再結(jié)晶,而CoCrFeMnNi高熵合金在873 K下熱處理0.5 h就發(fā)生了約26.6% (體積分數(shù))再結(jié)晶[21],這表明含有析出元素的高熵合金再結(jié)晶過程中能壘較高。當熱處理溫度增加到1023 K時,出現(xiàn)了一些等軸再結(jié)晶晶粒,如圖4d中箭頭所示,但是再結(jié)晶比例仍較少,這可能導致合金的塑性仍然較差。在1023 K下熱處理1 h后高熵合金中出現(xiàn)了大量的回復條帶,并伴隨一些再結(jié)晶的晶粒。

圖4 不同熱處理狀態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的EBSD像

Fig.4 EBSD images of the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA with different heat treatment states (RD—rolling direction, ND—normal direction)

(a) 873 K, 1 h (b) 873 K, 50 h (c) 923 K, 1 h (d) 1023 K, 1 h

含有析出元素(Al和Ti)的高熵合金通常在熱處理過程中生成與基體共格的析出相[12]。本工作對不同狀態(tài)的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金進行了SEM-EDS分析,其中經(jīng)873 K、50 h熱處理的合金結(jié)果如圖5所示。BSE像顯示合金組織中局部發(fā)生條帶的回復,從各元素分布上來看,并沒有明顯的偏析行為,也沒有尺寸較大的析出相存在,這也與在XRD檢測過程中未發(fā)現(xiàn)明顯的第二相衍射峰的結(jié)果相對應。其他熱處理狀態(tài)合金的SEM-EDS結(jié)果類似。宏觀上該合金成分分布較為均勻,這可能是因為SEM-EDS無法精確探測細小析出相。

圖5 經(jīng)873 K、50 h熱處理的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的BSE像和元素的SEM-EDS分布圖

Fig.5 BSE image of the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA annealing at 873 K for 50 h and SEM-EDS maps of Al, Ni, Fe, Ti, Cr,and Mn elements

圖6所示為冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15-Cr10Al4Ti2C1高熵合金的TEM像。鑄態(tài)合金中的粗大晶粒經(jīng)多次冷軋后形成細長的軋制條帶,如圖6a和b所示。從圖中可以看出,軋制后的合金組織中含有大量的位錯和變形孿晶,其中位錯存儲在變形條帶內(nèi),如圖6a所示;而變形孿晶鑲嵌在納米晶基體中,如圖6b所示。經(jīng)過873 K、1 h退火處理后,基體變形條帶發(fā)生了一定程度的回復和長大,并且同時出現(xiàn)了一些析出相,如圖6c所示。統(tǒng)計了不同狀態(tài)下合金組織中條帶寬度,冷軋態(tài)及873 K、1 h;873 K、50 h;923 K、1 h;1023 K、1 h熱處理態(tài)Fe53Mn15Ni15Cr10Al4-Ti2C1高熵合金的條帶寬度分別為(81.5 ± 38.9)、(106.7 ± 49.8)、(123.3 ± 68.8)、(114.3 ± 57.7)和(186.3 ± 71.3) nm。可見,隨著熱處理進行條帶寬度逐漸增加。在873 K、50 h試樣中開始出現(xiàn)無位錯區(qū),如圖6d所示;并且隨著熱處理溫度的升高,無位錯區(qū)在一定程度上擴大(如圖6f所示),最終導致再結(jié)晶晶粒的出現(xiàn),這也表明組織中的位錯密度隨著熱處理的進行逐漸降低。通常再結(jié)晶首先發(fā)生在儲能較高的區(qū)域,如納米晶區(qū)域或者變形孿晶區(qū)。Donadille等[26]和Di Schino等[27]報道了嚴重變形區(qū)對再結(jié)晶形核和長大具有很強的驅(qū)動力,因此,熱處理后的高熵合金組織中含有回復的條帶(包含一定量的位錯和變形孿晶)、再結(jié)晶的晶粒和一些第二相顆粒。

圖6 冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的TEM像

Fig.6 TEM images of the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA with different states

(a, b) CR state (c) 873 K, 1 h (d) 873 K, 50 h (e) 923 K, 1 h (f) 1023 K, 1 h

為了進一步確認析出相的存在,采用STEM-EDS對合金中的元素分布進行了定性表征,結(jié)果如圖7所示。從圖7a中可以看出,冷軋態(tài)合金中基本不存在析出相,各元素不存在明顯的偏析行為,并且可以從STEM像中清晰地觀察到軋制條帶。然而經(jīng)過873 K、1 h處理后,合金組織發(fā)生了明顯的析出行為,如圖7b所示,析出相中富Al、Ni和Ti元素,析出相可能是具有L12結(jié)構(gòu)的Ni3(Ti, Al)型γ'相[12],需要后續(xù)實驗確定析出相的結(jié)構(gòu)。當熱處理時間增加時,析出相的數(shù)量明顯增加(圖7c),析出相大多出現(xiàn)在晶界或者變形孿晶附近,這與之前報道的結(jié)果類似[28]。當熱處理溫度提高到1023 K時,析出相尺寸明顯變大,如圖7d所示。在組織中沒有發(fā)現(xiàn)碳化物,推測C元素是以間隙原子形式存在[8]。

圖7 冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的STEM高角環(huán)形暗場(HAADF)像和元素的STEM-EDS分布圖

(a) CR state (b) 873 K, 1 h (c) 873 K, 50 h (d) 1023 K, 1 h

Fig.7 STEM high-angle annular dark field (HAADF ) images and corresponding STEM-EDS maps of square areas for each component in the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA with different states and CR state

不同狀態(tài)合金中的析出相形貌相似,只有尺寸和數(shù)量存在差別。以873 K、50 h熱處理狀態(tài)合金為例,其顯微組織TEM明場像和暗場像如圖8所示。TEM明場像下可以觀察到短棒狀的析出相分布在變形孿晶附近,如圖8a所示,插圖為沿[110]晶帶軸的選區(qū)電子衍射(SAED)花樣,其主要衍射斑點證實了基體是fcc結(jié)構(gòu),與圖3中XRD結(jié)果一致,并且存在變形孿晶的衍射斑點(插圖中實線與虛線矩形框標注出衍射斑點),也觀察到了具有L12結(jié)構(gòu)的超晶格析出物的薄弱衍射斑點,如插圖中箭頭所示。結(jié)合STEM-EDS結(jié)果和已經(jīng)報道的工作,最終可以確定熱處理過程中該合金組織中的析出物為L12結(jié)構(gòu)的Ni3(Ti, Al)型γ'相。此外,還有一些球狀的析出相分布在遠離晶界或變形孿晶處,如圖8b所示。通常具有較高能量的晶界是γ'相更容易形核的位置,γ'相生長需要晶界向溶質(zhì)過飽和基體遷移,析出相呈棒狀或球狀可能是由于Rayleigh不穩(wěn)定性造成的[29]。圖8c所示為TEM暗場像,從圖中可以看出基體中存在一些球狀納米析出相。圖8d所示為高分辨TEM (HRTEM)像,顯示了析出相與基體的位向關系。圖中實線矩形框選區(qū)域為fcc結(jié)構(gòu)的基體,相應箭頭所示插圖中快速Fourier變換(FFT)對應于fcc結(jié)構(gòu)基體沿著[110]晶帶軸的SAED花樣;虛線矩形框選區(qū)域為L12結(jié)構(gòu)γ'相,相應箭頭所示插圖中FFT對應于具有L12結(jié)構(gòu)γ'相沿著[110]晶帶軸的SAED花樣。該高熵合金中基體(γ相)與γ'相具有<110>γ//<110>γ'和{111}γ // {111}γ'的取向關系,即兩相呈共格關系。

圖8 經(jīng)873 K、50 h熱處理的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金的TEM分析

Fig.8 TEM analyses of the Fe53Mn15Ni15Cr10Al4Ti2C1 HEA annealing at 873 K for 50 h

(a) bright field TEM image showing the deformation twin and short-rod precipitate; inset showing the corresponding SAED pattern along z = [110] zone-axis (Arrow in the inset indicates the diffraction spot of Ll2 precipitate)

(b) bright field TEM image showing the spherical precipitate

(c) dark field TEM image showing the spherical precipitate

(d) HRTEM image showing the precipitate and matrix, with their fast Fourier transform (FFT) patterns on the right-hand side

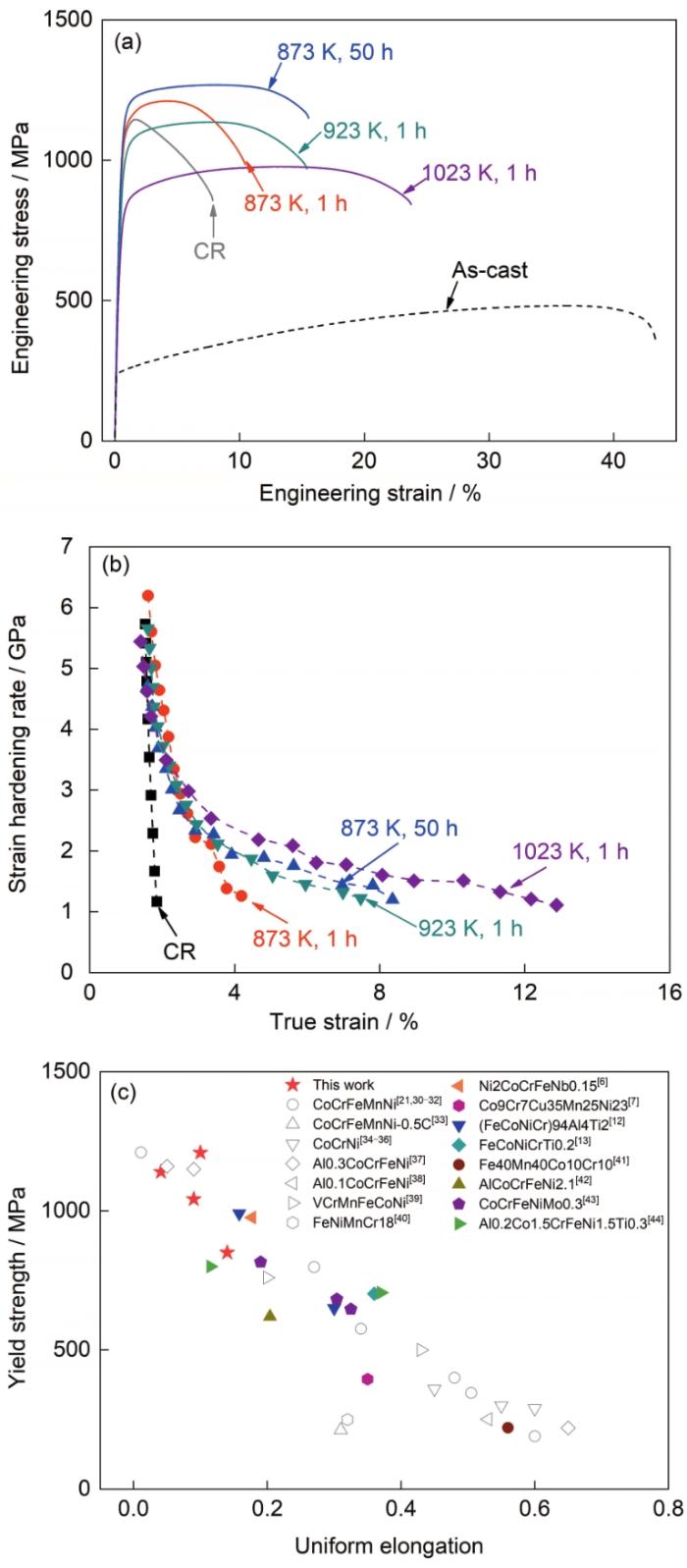

鑄態(tài)、冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15Cr10-Al4Ti2C1高熵合金拉伸應力-應變曲線如圖9a所示。可以看出,鑄態(tài)高熵合金的屈服強度為242 MPa,抗拉強度為482 MPa,均勻延伸率為37%,斷裂延伸率為42%。經(jīng)過冷軋?zhí)幚砗螅摵辖鸬睦鞆姸让黠@優(yōu)于鑄態(tài)合金,拉伸強度提高近900 MPa,然而伴隨著強度的提高,合金的塑性明顯下降,冷軋樣品的加工硬化能力幾乎為零。隨后經(jīng)過中溫熱處理后合金的強度得到進一步提高,并且塑性也得到一定的改善。其中873 K、50 h熱處理狀態(tài)合金的屈服強度達到1.21 GPa,并且均勻延伸率達到10%,斷裂延伸率達到16%。屈服強度較鑄態(tài)合金提高了近1 GPa,提高約410%。值得注意的是,該樣品的強度和均勻延伸率較冷軋態(tài)實現(xiàn)了同步提升。隨著熱處理溫度進一步提高,塑性也得到進一步改善,但是合金的強度有較為明顯的下降。因此,和其他狀態(tài)相比,中溫長時間(873 K、50 h)的退火可以有效改善高熵合金強度-塑性的匹配關系。圖9b顯示了冷軋和不同熱處理狀態(tài)高熵合金應變-硬化速率曲線。可以看出,冷軋狀態(tài)合金的應變-硬化速率曲線在變形開始時就急速下降,沒有加工硬化能力,而熱處理后該合金的加工硬化速率在塑性變形早期急劇下降,然后隨著應變的增大而緩慢下降。在整個塑性變形過程中,873 K、50 h熱處理狀態(tài)合金的加工硬化能力高于873 K、1 h狀態(tài)和923 K、1 h狀態(tài),略低于1023 K、1 h狀態(tài)。加工硬化速率的提高可以歸因于合金組織狀態(tài)的改變,在冷軋狀態(tài)合金中的條帶內(nèi)存儲大量的位錯,變形過程不能有效地存儲位錯,導致其加工硬化能力較弱。經(jīng)過熱處理后,組織中的大量位錯發(fā)生回復并且有再結(jié)晶晶粒出現(xiàn),變形過程中組織中可以存儲一定數(shù)量位錯,加工硬化能力得到一定改善;并且第二相析出可以阻礙位錯運動,從而促進位錯在應變硬化過程中的積累。

圖9 鑄態(tài)、冷軋和不同熱處理狀態(tài)Fe53Mn15Ni15Cr10Al4-Ti2C1高熵合金的拉伸工程應力-應變曲線、應變硬化速率曲線、本工作以及其他高熵合金或中熵合金[6,7,12,13,21,30-44]的屈服強度和均勻延伸率

Fig.9 Tensile engineering stress-strain curves (a) and strain-hardening rate curves (b) of Fe53Mn15Ni15-Cr10Al4Ti2C1 HEAs in as-cast state, CR state, and in different heat treatment states, and plots of yield strength and uniform elongation for Fe53Mn15Ni15Cr10Al4Ti2C1 HEAs in this work and of other HEAs and medium-entropy alloys[6,7,12,13,21,30-44] as reported in the previous work (c)

合金的拉伸性能與組織狀態(tài)之間具有密切的關系。通常冷軋狀態(tài)的金屬表現(xiàn)出較高的強度和較差的塑性,這是由于冷軋過程中粗大晶粒細化成納米晶和軋制條帶,并且軋制條帶內(nèi)存儲了高密度位錯。一般來說,受到嚴重塑性變形金屬的屈服強度(σYS)可用修正的Hall-Petch關系式表示[45]:

式中,σ0為摩擦應力,d為平均晶粒尺寸,G為剪切模量,b為Burgers矢量模,ρ為位錯密度,k和α為常數(shù)。隨著熱處理的進行,合金的條帶寬度增加,即晶粒尺寸有所長大,并且合金組織中位錯密度隨著回復的發(fā)生而減小,因此,熱處理后的冷軋樣品強度一般呈下降趨勢[46]。但是近年來,有研究[47]發(fā)現(xiàn)一些變形后的金屬強度隨著熱處理的進行而提高,這是由于熱處理過程中減少了位錯源的密度,需要更大臨界應力促使位錯的萌生和運動,導致合金的強度提高。Gu和Song[48]研究發(fā)現(xiàn),冷軋狀態(tài)的CoCrFeMnNi高熵合金退火處理過程中基體中出現(xiàn)了長程有序結(jié)構(gòu),使得合金的強度隨之提高。此外,在中等溫度下退火處理高壓扭轉(zhuǎn)制備的CoCrFeMnNi合金中,發(fā)現(xiàn)有σ相和多個納米尺度第二相的析出,這使得合金強度有一定的提高[49]。本工作中溫(873 K)熱處理過程中,納米尺寸的L12結(jié)構(gòu)γ'相的析出使得退火處理后的合金強度較冷軋狀態(tài)合金有一定程度的提高。

通常析出強化可通過2種機制來實現(xiàn):切過機制或Orowan繞過機制。這取決于以下因素:析出相尺寸、與基體的共格性、反相疇界(APB)能量和析出相的強度(或硬度)[50]。當析出相尺寸較小并且與基體呈共格關系時,析出強化過程中切過機制被激活,而當析出相尺寸較大或與基體呈非共格時,Orowan繞過機制被激活[44,50]。由于γ'析出相與基體相共格,并且在873 K、1 h 和873 K、50 h 熱處理樣品中γ'析出相的平均直徑分別約為25和30 nm (如圖7所示),因此推斷在其變形過程中析出強化是通過切過機制完成的。合金變形過程中位錯萌生于基體,運動過程中通過析出物時(切過機制),位錯運動受阻,導致位錯在析出相中積聚。析出強化中切過機制的應力(σsh)計算公式如下[51]:

式中,M為Taylor因子,γAPB為反相疇界能量,f為析出相的體積分數(shù)。根據(jù)

式中,l為析出相之間的距離;r0為位錯核半徑,數(shù)值上約等于b。隨著析出相的長大,l減小,因此σOr逐漸減小。此外,隨著析出相的尺寸和體積分數(shù)的增加,固溶在基體中的元素含量減小,固溶強化的貢獻下降,并且隨著熱處理溫度升高,合金組織中條帶寬度增加、位錯密度減小,因此合金屈服強度逐漸下降。而C元素在合金熱處理過程中均以間隙原子形式存在,在合金變形過程中起固溶強化作用,未發(fā)生明顯變化。

根據(jù)Considére準則可知,合金塑性大小在很大程度上取決于其加工硬化能力高低[52]。通常加工硬化來自合金變形過程中晶體缺陷累積,如位錯、孿晶和層錯,使合金的變形逐漸變得困難。在非均勻結(jié)構(gòu)的材料中,如具有梯度結(jié)構(gòu)的Fe-Mn-C孿晶誘發(fā)塑性鋼在變形過程中會產(chǎn)生長程應變梯度,導致宏觀幾何必要位錯密度的增加,進而提高了梯度結(jié)構(gòu)材料的應變硬化能力,使其塑性得到明顯改善[52]。研究[53]表明,如果合金在變形過程中存在應變梯度,那么在合金組織中就會存在幾何必要位錯的堆積和相應的背應力,而背應力可以有效改善合金應變硬化能力。此外,有研究[24]表明在部分再結(jié)晶的CrCoNi中熵合金中,長程背應力并不是非均勻結(jié)構(gòu)材料的獨有特點,加載-卸載-重新加載實驗結(jié)果表明:即使在初始均勻結(jié)構(gòu)的CrCoNi中熵合金中也會產(chǎn)生非常大的背應力,這可能是變形過程中變形孿晶或hcp結(jié)構(gòu)片層的形成導致的結(jié)果,其可以有效阻礙位錯運動,進而改善合金的應變硬化能力。

式中,τ為流變應力,τ0為摩擦剪切應力,K為相似常數(shù),D為位錯胞結(jié)構(gòu)尺寸。因此變形組織中細小的位錯胞結(jié)構(gòu)有利于合金流變應力的提高。

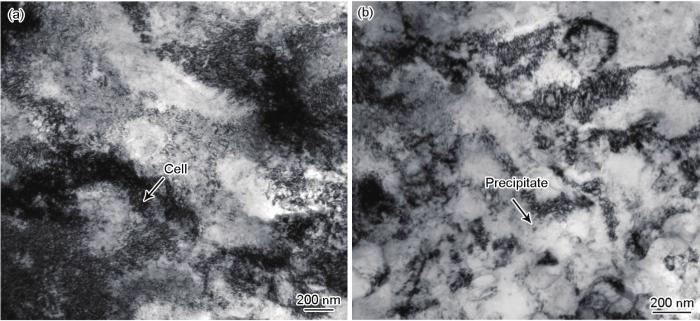

圖10 經(jīng)873 K、50 h熱處理的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金斷裂后組織的TEM像

(a) dislocation cell (b) interaction of the precipitates and dislocations

Fig.10 TEM images of fractured Fe53Mn15Ni15Cr10Al4Ti2C1 HEA annealing at 873 K for 50 h

本工作中高熵合金的主要變形機制為位錯滑移,未發(fā)現(xiàn)變形孿晶,如圖10所示。這主要是由于在具有析出相的合金中共格析出相會阻礙孿生形核,因此,即使在斷裂后的樣品組織中也很難發(fā)現(xiàn)變形孿晶[13]。在本工作中并沒有觀察到微帶誘導塑性效應,這可能是由于該高熵合金中存在織構(gòu),拉伸變形過程中不利于微帶的形成,類似的結(jié)果在Fe-30.5Mn-2.1Al-1.2C (質(zhì)量分數(shù),%)高強鋼中也有報道[55]。圖10b所示為析出相與位錯的交互作用,可以看到析出相可以有效阻礙位錯運動,引起析出強化。此外,與基體共格析出的γ'相可以有效避免其與基體界面附近的應變集中,減小析出相/基體界面處形成微裂紋的傾向,避免了塑性失穩(wěn)相對較早的開始,進而改善合金的塑性變形能力。

冷軋態(tài)高熵合金組織中存在軋制條帶、變形孿晶和大量的位錯;經(jīng)過中溫短時熱處理后組織中的軋制條帶粗化、位錯密度減小、析出相開始出現(xiàn);經(jīng)過中溫長時熱處理后組織中軋制條帶進一步寬化、位錯密度繼續(xù)減小、析出相的體積分數(shù)增加;經(jīng)過高溫短時熱處理后組織中出現(xiàn)再結(jié)晶晶粒,位錯密度急劇減小、析出相尺寸變大。中溫長時間處理的合金組織中軋制條帶起到晶界強化作用、高密度位錯起到位錯強化作用、大量細小析出相起到析出強化的作用,因此表現(xiàn)出更為優(yōu)異的強度。并且由于熱處理過程中位錯的回復產(chǎn)生了局部的無位錯區(qū),同時析出相釘扎位錯,可以有效存儲位錯,因此其具有一定的加工硬化能力。

(1) 鑄態(tài)Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金為單相(fcc結(jié)構(gòu))樹枝晶結(jié)構(gòu),其屈服強度為242 MPa,抗拉強度為482 MPa,均勻延伸率為37%,斷裂延伸率為42%。

(2) 采用冷軋和合適的熱處理工藝獲得了具有非均勻組織的Fe53Mn15Ni15Cr10Al4Ti2C1高熵合金,其組織中包括軋制條帶(含有變形孿晶)、高密度位錯和共格的L12型析出相,屈服強度達到1.21 GPa,并且均勻延伸率達到10%,斷裂延伸率達到16%。

(3) 873 K熱處理過程中軋制條帶粗化和位錯密度減小,但由于納米尺寸的L12結(jié)構(gòu)γ'相的析出使得退火處理后的合金強度較冷軋狀態(tài)合金有一定程度的提高,并且細小析出相的強化作用通過切過機制完成。

(4) 軋制態(tài)合金經(jīng)過熱處理后其組織發(fā)生了回復,產(chǎn)生了局部的無位錯區(qū),同時873 K長時間熱處理過程中析出的細小強化相在其變形過程中可有效釘扎位錯,因此合金的加工硬化能力得到明顯改善。

1 實驗方法

2 實驗結(jié)果

2.1 鑄態(tài)組織

圖1

2.2 時效硬化過程

圖2

2.3 軋制退火組織

圖3

圖4

圖5

圖6

圖7

圖8

2.4 力學性能

圖9

3 分析討論

3.1 強化機制

3.2 變形機制

圖10

4 結(jié)論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號