分享:B清除大氣等離子噴涂CuNi熔滴氧化物效應(yīng)

提出了粉末中添加B的成分設(shè)計,實現(xiàn)通過B犧牲氧化而保護(hù)合金元素不氧化從而發(fā)展高溫CuNi熔滴自清潔氧化物效應(yīng)。采用CuNi2B與CuNi4B 2種粉末,通過大氣等離子噴涂工藝制備涂層,通過SEM、EDS、XRD和ICP-OES等方法研究了B含量與噴涂距離對CuNi涂層組織結(jié)構(gòu)與性能的影響。結(jié)果表明,熔滴可加熱至1900℃以上,粉末中B的引入可抑制飛行中高溫熔滴中的合金元素的氧化,從而顯著降低CuNi涂層中的O含量,而該效果受熔滴中B含量影響顯著。采用4%B的CuNi合金粉末時,隨著噴涂距離的增加,涂層中的氧化物顯著降低,涂層中的O主要由熔滴沉積后的氧化引入,優(yōu)化噴涂工藝制備的涂層O含量降低至0.43%,顯著低于CuNiIn涂層的3.5%。當(dāng)CuNi粉末含B為1.83%時,在距離超過100 mm,B含量降至0.5%以下時,不足以抑制等離子噴涂過程中飛行顆粒的合金元素氧化,故實現(xiàn)高溫熔滴氧化保護(hù)的臨界B含量約為0.5%。研究發(fā)現(xiàn),B添加可引起合金熔點降低效應(yīng)與去氧化物凈化效應(yīng),從而顯著增強了CuNi粒子間的冶金結(jié)合,提高了涂層的致密性;涂層B含量隨粉末成分與工藝參數(shù)從0.26%增加至3.61%,而CuNi涂層硬度則隨B含量增加從151 HV0.2線性增加至457 HV0.2。

關(guān)鍵詞:

腐蝕及磨損是導(dǎo)致金屬零部件在實際應(yīng)用過程中過早失效的2個關(guān)鍵因素,而通過在金屬零部件表面沉積一層致密無缺陷的金屬涂層是提高基體金屬耐腐蝕及耐磨損性能的有效方法。在諸如電鍍、堆焊、激光熔覆、化學(xué)氣相沉積與物理氣相沉積及熱噴涂等涂層技術(shù)中,熱噴涂因具有不受零件尺寸限制而適用性強、沉積速率快且易于自動化等特點,已在航空航天、石油化工、機械制造及能源電力等工業(yè)領(lǐng)域得到了廣泛應(yīng)用[1~4]。其中,大氣等離子噴涂(APS)除了上述優(yōu)點外,不僅熱源溫度高,能量密度也高,可以將任何具有物理熔點的材料加熱熔化而制備涂層,成為應(yīng)用最廣泛的熱噴涂方法。因此,已廣泛應(yīng)用于耐磨損涂層、耐腐蝕涂層及各種功能涂層的制備[5~9]。其次,由于制備效率高,APS已經(jīng)長期用于改善渦輪發(fā)動機榫頭微動磨損的CuNi基涂層的制備[10]。然而,由熔融或接近熔融的粒子碰撞堆積而形成的熱噴涂涂層通常呈現(xiàn)典型的層狀結(jié)構(gòu),室溫條件下沉積時,無論是陶瓷涂層[11]還是金屬合金涂層[12]的粒子層間結(jié)合非常有限。大量研究表明,涂層中有限的粒子層間界面結(jié)合制約著涂層性能與服役效能的提高,如涂層的彈性模量、斷裂韌性、熱導(dǎo)率、電導(dǎo)率等,都小于相應(yīng)塊體材料的1/3[13,14],這使得涂層的耐磨損性能及沖蝕性能都顯著低于同類燒結(jié)或鑄造塊體材料,而且粒子間有限的結(jié)合與粒子層間氧化物的存在使得涂層呈現(xiàn)脆性材料特征[15]。因此,如何提升金屬涂層粒子間的冶金結(jié)合比率一直是熱噴涂金屬涂層制備中所面臨的挑戰(zhàn)性問題。

已有研究表明,影響等離子噴涂合金涂層中的粒子界面間結(jié)合的因素主要包括碰撞粒子溫度[16]、基體溫度[12]及粒子的氧化狀態(tài)等[17,18],其中粒子溫度與基體溫度決定粒子與基體或先沉積粒子之間的界面溫度。當(dāng)完全熔化的高熔點的W或Mo粒子碰撞在鎳基或鐵基合金基體表面上時可以將基體局部熔化而形成冶金結(jié)合,但熔融Ni與Fe粒子分別碰撞在與自身相同的鎳基合金與鐵基合金表面上時,就無法引起基體熔化而形成冶金結(jié)合[19]。為了顯著提升合金粒子溫度,通過在熔滴碰撞鋪展過程中引起基體熔化而形成冶金結(jié)合,Tian等[16]采用Mo包覆Ni20Cr粒子結(jié)構(gòu)設(shè)計,將鎳基合金粒子的溫度顯著提升到Mo的熔點以上的高溫,采用氣罩保護(hù)防止飛行粒子氧化,等離子噴涂制備了粒子間充分結(jié)合的 鎳基合金涂層。結(jié)果表明,當(dāng)獲得無氧化物的高溫熔滴,有望噴涂制備沉積粒子間冶金結(jié)合充分的涂層。

由于基體溫度的升高直接提升碰撞鋪展中的液/固界面溫度,一般認(rèn)為提高基體溫度可增強結(jié)合。Wang等[12]在Ar保護(hù)的低壓等離子噴涂條件下模擬研究了Ni20Cr粒子間的結(jié)合。結(jié)果表明,即使基體溫度增加至550℃,沉積粒子界面結(jié)合率與100℃相比并未增加,這是由于在高溫下基體表面不可避免形成的氧化膜阻止了冶金結(jié)合的形成。由于在大氣氣氛中升高金屬基體溫度必然增加其氧化趨勢,因此,APS中不能采用升高基體溫度的策略來提升界面結(jié)合。Zhang等[20]采用實驗及流體動力學(xué)模擬的方法,研究了不同基體預(yù)熱溫度條件下,304不銹鋼基體上等離子噴涂Ni粒子的熔滴鋪展演變規(guī)律。結(jié)果表明,在沉積的單個粒子底部,由于熔滴氧化而存在的一層氧化物形成了大孔隙;其次,在粒子邊緣,由于氧化物的存在阻礙了粒子與基體間結(jié)合的形成。因此,金屬粒子層間的氧化物成為阻止冶金結(jié)合形成的控制因素。

Matthews[21]對比研究了傳統(tǒng)等離子噴涂、外加保護(hù)罩及通入惰性氣體形成氣膜保護(hù)罩方法制備Ni-20Cr涂層時的氧化行為。結(jié)果表明,通入300 L/min Ar氣流可顯著減少涂層氧化,相比于傳統(tǒng)APS,涂層中氧化物含量減少了65% (體積分?jǐn)?shù),下同),僅外加保護(hù)罩使涂層中氧化物減少了38%,其在氧化控制方面效果有限。另一方面,Liao等[22]采用Mo包覆304不銹鋼粉末粒子,在電弧功率45 kW下,噴涂距離100 mm時獲得了平均溫度超過2635℃的熔融粒子,在304不銹鋼基板上采用外加氣罩保護(hù)的等離子噴涂制備了粒子間結(jié)合充分的涂層,其內(nèi)聚強度與304不銹鋼屈服強度相當(dāng)。由于采用氣罩保護(hù)主要有效抑制了金屬合金粒子飛行中的氧化,Tian等[16]與Liao等[22]的結(jié)果意味著,只要粒子飛行中的氧化得到抑制,通過顯著提升熔滴溫度就有望沉積出粒子間冶金結(jié)合充分的金屬合金涂層。

為此,針對如何在大氣氣氛中噴涂金屬合金時獲得氧化物含量低的高溫金屬熔滴,本研究結(jié)合用于微動磨損工況下服役所需要的CuNi合金涂層,受Zeng等[23,24]研究結(jié)果的啟發(fā),提出采用含B的合金粉末設(shè)計方法獲取氧化物含量低的涂層。由于與Cu、Ni等合金元素相比,B與O具有更高的親和力,利用該特征通過B的犧牲氧化,保護(hù)金屬元素不氧化,并利用高溫下B2O3可快速氣化去除從而抑制熔滴合金元素在飛行中的氧化,以獲得氧化物含量低的高溫熔滴,顯著降低涂層中氧化物含量,從而制備結(jié)合強度高、組織致密的合金涂層。

基體材料選用直徑25.4 mm、厚度3 mm的304L不銹鋼,噴涂前預(yù)先用丙酮清洗試樣表面,然后用棕剛玉砂進(jìn)行噴砂粗化處理,并進(jìn)行超聲清洗。噴涂粉末為氣霧化制備的B含量不同的CuNiB粉末,并采用商用CuNiIn粉末進(jìn)行對比實驗。通過篩分使粉末粒徑分別控制在10~30、30~50與46~105 μm的范圍內(nèi),噴涂前將粉末置于干燥箱中干燥,溫度80℃,時間30 min。

采用GP80等離子噴涂系統(tǒng)進(jìn)行涂層制備,使用噴嘴為出口直徑10 mm的拉瓦爾噴嘴,送粉氣采用N2 (純度> 99.9%)。根據(jù)前期工藝實驗結(jié)果,為獲取質(zhì)量優(yōu)異的金屬涂層,噴涂功率設(shè)定為39 kW,送粉速率設(shè)定為60 g/min,Ar流量設(shè)定為45 L/min,H2流量設(shè)定為4~6 L/min。為了研究涂層制備過程中的氧化機制,在噴涂距離為80、100、120及140 mm條件下制備了涂層。

將制備的CuNi4B典型涂層取樣鑲嵌后磨制拋光,并用王水腐蝕60 s。采用S-3400型掃描電子顯微鏡(SEM)及配備的能譜儀(EDS)觀察CuNiIn及CuNiB粉末形態(tài)、涂層顯微組織特征,并分析涂層化學(xué)成分及元素分布。采用XRD-6100型X射線衍射儀(XRD)對粉末和涂層進(jìn)行物相分析。采用ELEMENTRAC ONH-P型氮氧分析儀檢測粉末及涂層中的O含量。采用Aglient 5110型電感耦合等離子體質(zhì)譜儀(ICP-OES)檢測粉末與涂層中的B含量。使用TECNAR-2000型測溫測速系統(tǒng)(DPV-eVOLUTION)測試飛行粒子的溫度。通過Image J軟件采用涂層斷面照片定量統(tǒng)計了涂層中的孔隙率。顯微Vickers硬度測試依照GB/T 4340.1-2009標(biāo)準(zhǔn),采用HV-1000顯微硬度儀從涂層橫截面測試,載荷為200 g,保載時間為15 s,測量10點求其平均值,每個測量點之間間隔大于50 μm。

CuNiIn、CuNi2B和CuNi4B粉末形貌如圖1所示。可見,3種粉末形貌均為球形,能夠保證較好的流動性。采用EDS測試的CuNiIn、CuNi2B及CuNi4B合金粉末成分如表1所示。

圖1 CuNiIn、CuNi2B和CuNi4B粉末粒子的SEM像

Fig.1 SEM images of CuNiIn (a), CuNi2B (b), and CuNi4B (c) powders

表1 原始粉末化學(xué)成分 (mass fraction / %)

Table 1

圖2為APS制備的CuNiIn和CuNiB涂層中O含量隨噴涂距離的變化。由圖可見,隨著噴涂距離的增加,CuNiIn涂層中的O含量逐漸增加,這符合一般的噴涂沉積金屬合金涂層的規(guī)律。等離子噴涂過程中涂層的O主要來源于2種不同的氧化機制,即高溫金屬熔滴飛行中的氧化與熔滴碰撞基體后在凝固冷卻過程的氧化[25]。粒子飛行過程中,與空氣中的O接觸發(fā)生劇烈的氧化反應(yīng)形成氧化物,隨著噴涂距離的增加,飛行粒子的氧化持續(xù)發(fā)生,氧化物含量逐漸增加,從而導(dǎo)致涂層中的氧化物對應(yīng)的O含量隨噴涂距離的增加而增加。而對于熔滴沉積后的氧化,則隨表面溫度越高、高溫暴露時間越長而越顯著,因此,隨距離的增加,等離子射流對基體的熱影響減弱,熔滴熱焓降低,氧化趨于減弱。因此,CuNiIn涂層中的O含量隨距離的增加主要由熔滴飛行中的氧化所致。對于采用含1.83%B (質(zhì)量分?jǐn)?shù),下同)的粉末制備的CuNi2B涂層,測得噴涂距離為80~140 mm條件下4種涂層的O含量分別為1.65%、0.85%、1.30%和1.50%,其含量顯著低于CuNiIn涂層,說明B一定程度限制了熔滴的氧化。而對于采用含3.86%B的粉末制備的CuNi4B涂層,與CuNiIn涂層相比,其O含量顯著降低,且隨著噴涂距離的增加呈現(xiàn)降低的趨勢。Li等[26]研究超音速火焰噴涂NiCrAlY涂層氧化機制及其對涂層中O含量的影響表明,粒子飛行中的氧化受其尺寸的影響顯著,由此引入的O含量隨粒子直徑的增加呈指數(shù)減小,而熔滴沉積后引入涂層中的O含量受粒子尺寸的影響較小,為0.5%~0.6%。因此,如果上述規(guī)律適用于本研究的金屬涂層,由于CuNi4B涂層中的O含量,在噴涂距離80~140 mm的范圍內(nèi)約為0.5%,則可以認(rèn)為涂層中的O含量都是由熔融粒子碰撞基體沉積后的氧化所引起,即飛行中的熔融粒子中沒有氧化物。這一結(jié)果意味著CuNi中摻入4%B后,B元素的引入有效抑制了粒子飛行過程中合金元素的氧化,使得涂層的氧化物僅源于熔滴沉積后的氧化。

圖2 CuNiIn和CuNiB涂層中O含量隨噴涂距離的變化

Fig.2 Changes of the oxygen content of CuNiIn and CuNiB coatings with the increase of spray distance

圖3為CuNiIn和CuNiB粉末及涂層的XRD譜。與粉末相比,在CuNiIn涂層的XRD譜中出現(xiàn)了NiO及In2Cu2O5的峰,表明在APS中CuNiIn發(fā)生了氧化。而與原始粉末相比,CuNi2B及CuNi4B涂層的XRD譜中沒有觀察到氧化物的峰,表明涂層中的氧化物含量低于XRD的檢測精度。相比于粉末中以Ni2B存在的B,經(jīng)APS后CuNi4B以含B量較低的Ni3B相存在于涂層中,由于扁平粒子沉積時的快速冷卻凝固特征細(xì)化了晶粒,使得CuNi固溶體的峰呈現(xiàn)明顯的寬化。

圖3 大氣等離子噴涂(APS) CuNiIn、CuNi2B和CuNi4B涂層及粉末的XRD譜

Fig.3 XRD spectra of atmospheric plasma sprayed (APSed) CuNiIn (a), CuNi2B (b), and CuNi4B (c) coatings and corresponding powders

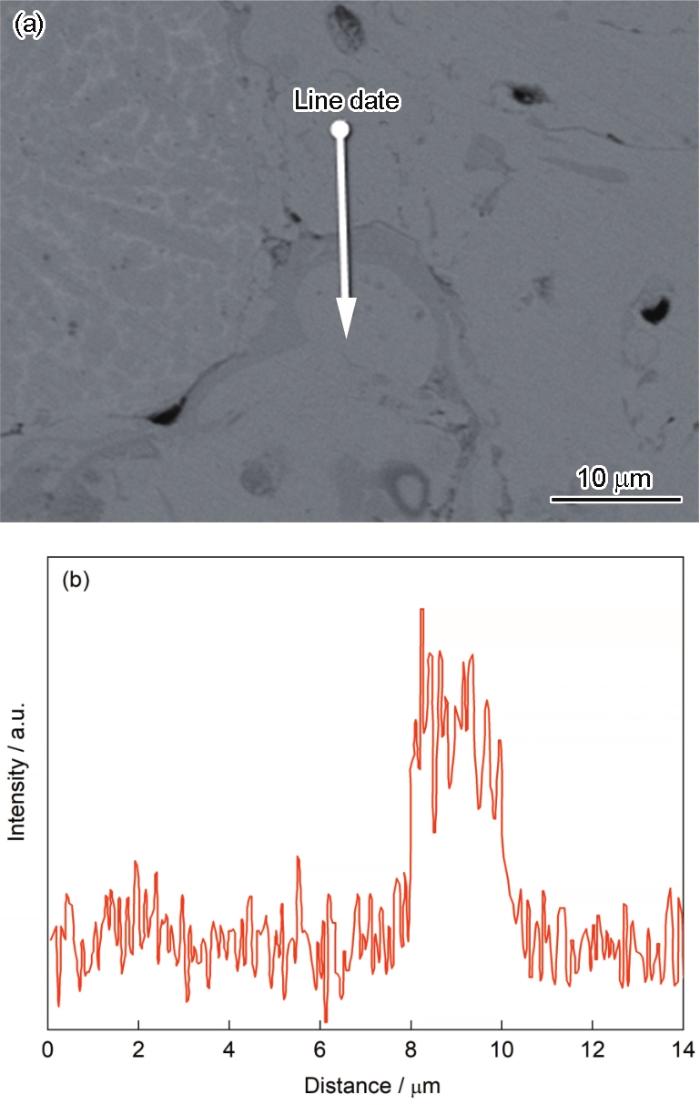

圖4為不同噴涂距離下制備的CuNiIn及CuNiB涂層的斷面結(jié)構(gòu)。由圖4a、d、g和j看出,CuNiIn涂層呈現(xiàn)典型的熱噴涂層狀結(jié)構(gòu),涂層與基體結(jié)合良好,但在涂層中存在呈灰色襯度的條帶狀物相,經(jīng)EDS分析確認(rèn)為氧化物(圖5)。觀察表明,在噴涂距離為80 mm時制備的涂層組織較致密,隨著噴涂距離的增加孔隙增多。采用圖像分析方法定量表征表觀孔隙率(圖6)表明,涂層的表觀孔隙率隨距離的增加而增大。

圖4 不同噴涂距離條件下APS CuNiIn、CuNi2B及CuNi4B涂層的SEM像

Fig.4 SEM images of APSed CuNiIn (a, d, g, j), CuNi2B (b, e, h, k), and CuNi4B (c, f, i, l) coatings deposited at spray distances of 80 mm (a-c), 100 mm (d-f), 120 mm (g-i), and 140 mm (j-l)

圖5 CuNiIn涂層斷面組織與典型區(qū)域O的EDS結(jié)果

Fig.5 Cross-sectional microstructure of CuNiIn coating (a) and EDS oxygen line scanning result across the typical marked region (b)

圖6 噴涂距離對CuNiIn、CuNi2B和CuNi4B涂層孔隙率的影響

Fig.6 Effect of spray distance on the apparent porosity of plasma-sprayed CuNiIn, CuNi2B, and CuNi4B coatings

圖4b、e、h和k為噴涂距離分別為80、100、120和140 mm條件下制備的CuNi2B涂層的斷面組織。可以看出,涂層呈現(xiàn)較致密的組織,同時可觀察到有限長度的呈灰色襯度的氧化物的存在,測得4種涂層的O含量分別為1.65%、0.85%、1.30%和1.50% (圖2),其含量顯著低于CuNiIn涂層,說明B一定程度限制了熔滴的氧化,但在距離超過100 mm后,隨距離的增加O含量增加,表明在該距離范圍內(nèi)B抑制熔滴氧化的效果已經(jīng)非常有限,可以認(rèn)為這是由于B在初期氧化后其含量顯著減少的緣故。由于氧化物含量的增加,涂層中的表觀孔隙率也隨距離的增加而增大(圖6)。以上結(jié)果表明,B元素優(yōu)先氧化可阻止熔滴中Cu與Ni元素的氧化,故而熔滴中其他合金元素氧化物減少,且生成揮發(fā)性B2O3,減少熔滴中的氧化物。但為確保B的防氧化效果,需要保持一定的含量。根據(jù)該結(jié)果與近期采用NiCrCuB粉末的研究結(jié)果[27],確保抑制熔滴其他合金元素氧化的臨界B含量約為0.5%。

圖4c、f、i和l為不同噴涂距離制備的CuNi4B涂層的斷面組織。可見涂層組織均勻致密、孔隙較少,僅觀察到少量氧化物,這與涂層中O含量低的測試結(jié)果一致。測試表明,在噴涂距離小于120 mm時涂層表觀孔隙率小于0.2%,且僅在距離從120 mm增加至140 mm時,從約0.2%增加至約0.6% (圖6)。進(jìn)一步詳細(xì)觀察涂層組織發(fā)現(xiàn),涂層層狀組織結(jié)構(gòu)特征不明顯,涂層內(nèi)粒子間結(jié)合與CuNiIn涂層相比得到顯著改善,沒有觀察到顯著的粒子間未結(jié)合界面。這表明,由于涂層中氧化物含量顯著減少,熔滴鋪展中在界面形成了冶金結(jié)合。為了確認(rèn)該結(jié)果,采用腐蝕劑對距離120 mm噴涂的CuNi4B涂層的拋光斷面進(jìn)行了腐蝕,以顯化在噴涂態(tài)下的弱結(jié)合界面。圖7給出了未經(jīng)腐蝕與腐蝕后的CuNi4B涂層斷面在高倍下觀察到的組織特征。由圖可見,腐蝕60 s后,盡管CuNi粒子自身因發(fā)生了均勻腐蝕而呈現(xiàn)出2種不同的組織結(jié)構(gòu)特征,但沉積粒子界面處并沒有發(fā)生明顯的優(yōu)先腐蝕現(xiàn)象,說明涂層粒子層間界面形成了充分的冶金結(jié)合。該結(jié)果充分表明了B去除熔滴氧化物的效應(yīng)在粒子間冶金結(jié)合形成中的重要作用。

圖7 噴涂距離120 mm時制備的CuNi4B涂層斷面腐蝕前后的SEM像

Fig.7 SEM images of etched (a) and un-etched (b) cross-section of CuNi4B coating sprayed at distance of 120 mm

根據(jù)元素氧化熱力學(xué)[23,24]可知,B與O反應(yīng)生成B2O3的Gibbs自由能均低于Cu和Ni與O反應(yīng),故對于通過等離子高溫束流熔化的CuNi合金熔滴,B元素將優(yōu)先與O反應(yīng)生成B2O3。另一方面,在溫度超過1500℃時,隨溫度的升高B2O3的蒸發(fā)速率增加,當(dāng)溫度超過其沸點(1860℃)時將快速完全蒸發(fā),從而抑制粒子飛行中氧化物的存在,獲得無氧化物的熔滴。圖8為粒徑30~50 μm的CuNi4B粒子的溫度隨噴涂距離演變的測量結(jié)果。盡管隨距離的增加粒子溫度呈降低趨勢,但在距離為80 mm處熔滴的溫度都超過1900℃,距離小于120 mm時飛行粒子溫度均高于B2O3沸點,該加熱效果確保了B原位氧化脫氧的熱力學(xué)條件。因此,如圖2所示,涂層中的O含量隨距離的增加一直保持較低的水平,證明了在大氣氧化環(huán)境中,B原位氧化并蒸發(fā)脫氧,隨噴涂距離的增加涂層中O含量未增加。

圖8 CuNi4B (粒徑30~50 μm)粒子溫度隨噴涂距離的演變

Fig.8 Evolution of CuNi4B (diameter 30-50 μm) particle temperature with spray distance (Tb—B2O3 boiling point)

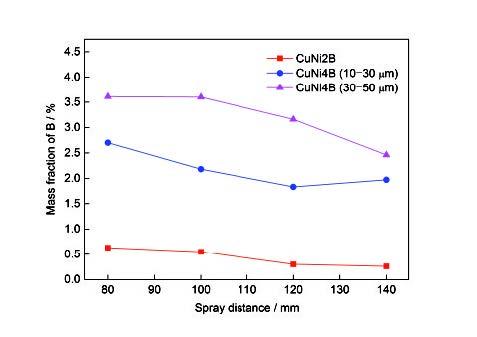

圖9為3種含B的CuNi粉末制備的涂層中B含量隨距離的變化,該含量與粉末中B含量的差表征粒子飛行中消耗于脫氧的量。該結(jié)果表明,脫氧消耗的B受粉末粒徑的影響比較顯著,粒徑越小B相對減少的越多,這與氧化引入的O含量隨粒徑的減少呈指數(shù)增加的趨勢一致。這說明粒徑越小的粉末氧化速率越快,為確保原位脫氧保護(hù),消耗的B越多。對于初始含B為1.83%的CuNi2B粒子,在距離80~100 mm的范圍內(nèi),已消耗2/3以上,B含量已降至約0.5%以下。結(jié)合涂層O含量隨距離的變化,可以認(rèn)為B含量為0.5%是維持原位除氧的最小B含量,即確保飛行粒子去除氧化物的臨界B含量,這與文獻(xiàn)[27]采用NiCrCuB粉末得到的結(jié)果一致。

圖9 CuNi2B與CuNi4B涂層B含量隨噴涂距離的變化

Fig.9 Changes of B content in CuNi2B and CuNi4B coatings against spray distances

根據(jù)文獻(xiàn)[19]中的一維粒子傳熱模型,可以估算熔滴碰撞基體后鋪展中的液/固界面最高溫度,當(dāng)該溫度超過粒子熔點時,熔滴碰撞可引起先前沉積的粒子表面熔化,從而在粒子層間形成冶金結(jié)合。本工作在以下條件進(jìn)行了計算:基體溫度200℃,熔滴層厚度1 μm,表2為進(jìn)行計算所采用的CuNi4B材料物性參數(shù),均使用JMatPro軟件計算所得。圖10為熔滴溫度分別為1600、1800、1860、2000、2200、2400和2600℃下計算所得的液/固界面溫度隨時間的演變規(guī)律。可以看出,液/固界面最高溫度隨熔滴溫度的增加而增加,當(dāng)熔融粒子溫度高于2000℃時,界面溫度超過CuNi4B的熔點。對于CuNi4B測溫粒子進(jìn)行統(tǒng)計,得出噴涂距離為60 mm時,有60%的粒子溫度高于2000℃,因此B元素的引入會提高CuNi基涂層中層間粒子的結(jié)合。同時發(fā)現(xiàn)腐蝕之后涂層斷面層間粒子結(jié)合良好(圖7a),說明噴涂粉末顆粒之間存在自熔效應(yīng)。

表2 CuNi4B合金物性參數(shù)

Table 2

State

Melting point

oC

Thermal conductivity

W·m-1·oC-1

Density

kg·m-3

Specific heat

J·kg-1·oC-1

圖10 熔融粒子與固態(tài)基體界面溫度變化

Fig.10 Temperature evolution of the interface between the molten particle and the solid matrix (Tm—CuNi4B melting point, t—time)

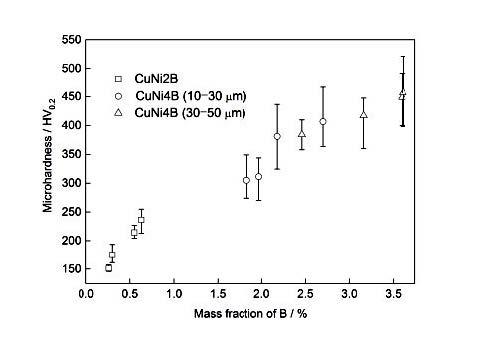

CuNi涂層中的具體B含量受粉末中初始B含量、粒子粒徑分布、噴涂條件的影響。而涂層中B含量對涂層顯微硬度影響顯著,如圖11所示。可見,B含量從0.26%增加至3.61%時,涂層的平均顯微硬度從151 HV0.2基本呈線性增加至457 HV0.2。這主要是涂層中的B以Ni2B和Ni3B顆粒形式彌散分布于CuNi合金基體中發(fā)生彌散強化,B含量越高,彌散強化效果越強。而等離子噴涂Cu36Ni5In涂層硬度為250 HV0.2[28],冷噴涂Cu36Ni5In涂層硬度為(240 ± 20) HV0.2[29],爆炸噴涂Cu36Ni5In硬度為350~360 HV0.2[10]。因此,可以通過粉末的設(shè)計與噴涂工藝的優(yōu)化控制B含量,從而控制涂層的硬度。

圖11 CuNiB涂層B含量與硬度之間的關(guān)系

Fig.11 Relationships between B content and hardness of CuNiB coating

(1) 采用添加較高B含量的CuNi粉末噴涂時,涂層的O含量降至0.6%以下,顯著低于CuNiIn粉末制備的涂層,且呈現(xiàn)隨距離增加而下降的趨勢,這與傳統(tǒng)大氣等離子噴涂金屬涂層時其中的O含量隨距離的增加而增大的規(guī)律不同;涂層B含量隨噴涂距離減小的結(jié)果與氧化生成的B2O3蒸發(fā)去除的理論分析結(jié)果一致,該結(jié)果證明了B在高溫熔滴飛行中具有氧化脫氧去除熔滴中O含量,進(jìn)而減少氧化物含量的作用。

(2) CuNi2B涂層中O含量隨噴涂距離的增加呈現(xiàn)先降低,在距離增加至120 mm后增加的趨勢,而涂層B含量則隨距離的增加呈現(xiàn)持續(xù)降低的趨勢,該結(jié)果表明采用B氧化脫氧機制需要的B含量存在臨界值,該值約為0.5%。

(3) B元素的引入通過低熔點共晶降低了CuNi合金熔點,使得等離子噴涂過程中溫度超過1900℃的大部分CuNiB熔融態(tài)粒子,在距離小于80 mm時滿足碰撞冶金自連接條件而在涂層粒子層間形成充分的冶金結(jié)合,制備了致密涂層。

(4) CuNiB涂層的B含量隨粉末與制備條件在0.26%~3.61%范圍內(nèi)變化,隨著B含量在上述范圍內(nèi)增加,涂層平均顯微硬度從151 HV0.2線性增加至457 HV0.2,因此,優(yōu)化控制涂層中的B含量可實現(xiàn)對涂層硬度的調(diào)控。

1 實驗方法

2 實驗結(jié)果

2.1 粉末形貌與成分

圖1

Powder

Ni

In

B

O

Cu

CuNiIn

31.87

4.30

0

0.33

Bal.

CuNi2B

34.53

0

1.83

0.14

Bal.

CuNi4B

32.56

0

3.86

0.08

Bal.

2.2 B引入對銅基合金涂層成分與結(jié)構(gòu)的影響

圖2

圖3

圖4

圖5

圖6

圖7

3 分析與討論

3.1 CuNiB粒子的原位脫氧熱力學(xué)與動力學(xué)分析

圖8

圖9

3.2 基于碰撞熔化冶金連接的致密涂層制備

Solid

1273

23.45

8940

420

Liquid

1273

72.02

7940

890

圖10

3.3 B含量對CuNi涂層硬度的影響

圖11

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號