分享:稀土Ce對非調質鋼中硫化物特征及微觀組織的影響

劉潔1, 徐樂 ,1, 史超2, 楊少朋1,3, 何肖飛1, 王毛球1, 時捷1

,1, 史超2, 楊少朋1,3, 何肖飛1, 王毛球1, 時捷1

1.

2.

3.

通過稀土Ce微合金化手段,采用SEM、EDS和ASPEX等手段對不同Ce含量的非調質鋼中的夾雜物形貌、數量和尺寸以及實驗用鋼的顯微組織進行了表征,結合Thermo-Calc熱力學軟件對含Ce硫化物夾雜的形成過程進行了分析,并通過三維原子探針(3DAP)對晶界和相界面處的元素分布進行表征。結果表明,Ce在1800℃與S結合形成Ce3S4夾雜,1480℃轉變為Ce2S3夾雜,1480℃以下形成Ce2S3為內核,Ti4C2S2和MnS包覆生長的復合夾雜物;添加Ce元素的實驗用鋼中90%以上的夾雜物的長徑比小于2.5;Ce含量為0.019% (質量分數)時,實驗用鋼的組織最細,平均晶粒尺寸為4.17 μm。3DAP的結果證明了Ce在晶界和相界處存在明顯偏聚,阻礙了C擴散,抑制晶粒長大,另外,高溫區形成的細小彌散含Ce夾雜物提供了形核質點,2者共同作用細化了非調質鋼的組織。

關鍵詞:

非調質鋼是在傳統碳鋼的基礎上加入Nb、V、Ti等微合金化元素,采用控鍛(軋)控冷等強韌化方法,達到或接近調質鋼力學性能的一類優質結構鋼[1,2]。非調質鋼因其生產工藝簡單、產品成材率高、節能環保等優點而被廣泛應用于汽車曲軸和連桿等汽車零部件的制造[3,4]。其中易切削非調質鋼在汽車整車使用量約占汽車總重量的2.1%,居汽車用鋼鐵材料的第三位[5]。據國際汽車制造商協會數據顯示,我國2019年汽車年產量約2140萬輛,隨著我國汽車工業的迅速發展,國內對于非調質鋼的需求量不斷增長。在非調質鋼中S元素發揮著非常重要的作用,MnS夾雜是非調質鋼中存在的最典型的夾雜物[6]。硫化物的形態、數量和分布影響了鋼材的加工性能和各項異性[7]。針對硫化物的改性,目前的研究主要集中于向非調質鋼中添加Ca、Mg和稀土等對硫化物進行改性[8~11]。Ca元素用于夾雜物改性的成分范圍較窄,Ca含量較低無法起到改質效果,較高又會在澆鑄過程中存在堵水口的問題;Mg元素的加入面臨的主要問題是易氧化,精煉過程中難以控制,收得率較低[9];而隨著氧控制技術的進步,稀土元素收得率大大提高,可穩定控制,稀土可以和鋼中的O、S、P等元素相互作用,起到凈化晶界和夾雜物改性的目的[12]。

稀土Ce具有很強的化學活性,可與鋼中的O、P、S等元素反應,被廣泛應用于鋼液凈化和氧化物夾雜改質上[12,13]。針對釬具鋼和H13鋼中Ce對MgAl2O4的改質過程和機理,研究[14,15]發現Ce可以將MgAl2O4改質為Ce-O、Al-O和MgO的共生相,Ce的加入改變了鋼液凝固過程中夾雜物的形成途徑,從而改變夾雜物的類型[16]。Adabavazeh等[17]通過對低碳鋼中的含Ce夾雜物進行研究發現,4~7 μm的CeO2夾雜可以作為針狀晶內鐵素體的形核點。但是,目前的研究主要集中在定性分析Ce對夾雜物的影響現象,缺乏工業生產所需的量化數據,且對于稀土Ce對硫化物夾雜的改性機制及其對組織的影響規律認識尚不清楚。本工作以中碳高硫非調質鋼為研究對象,對比分析不同Ce含量下鋼中硫化物的形成過程及成分、尺寸、形態特征,并結合Thermo-Calc等熱力學軟件對硫化物的形成進行熱力學分析。通過三維原子探針(3DAP)對Ce元素在鋼中的分布狀態進行表征,揭示稀土Ce對非調質鋼硫化物及微觀組織的影響機理,為稀土微合金化非調質鋼的工業生產提供基礎理論。

1 實驗方法

實驗所用材料是在35MnVS的基礎上降低V元素,添加Ti元素以及不同含量的Ce元素。實驗用鋼采用50 kg鎂質真空感應爐冶煉,澆鑄成39 kg、直徑約110 mm圓型鑄錠,鑄錠經1200℃、2 h加熱,鍛造成直徑20 mm的棒材,開鍛溫度為1180℃,終鍛溫度不低于850℃,鍛后自然空冷。實驗用鋼的具體化學成分如表1所示。首先,根據GB/T 10561-2005《鋼中非金屬夾雜物含量的測定-標準評級圖顯微檢驗法》沿鍛造方向切取20 mm × 15 mm × 4 mm的夾雜物分析試樣,采用ASPEX夾雜物分析儀,對夾雜物的分布,組成及尺寸進行測定,掃描面積為20~25 mm2。利用Quanta-650FEG掃描電鏡(SEM)和X-Max50能譜儀(EDS)對夾雜物的形貌和成分進行分析。切取金相試樣,試樣經磨拋后,采用濃度2%的硝酸酒精溶液腐蝕3~5 s以顯示組織和晶界,并在DMI8A光學顯微鏡(OM)下進行觀察,采用SISC- IAS8.0軟件進行圖像采集。將實驗材料加工成直徑3 mm、長10 mm的試樣,在Formastor-F II全自動相變儀上采用熱膨脹法對相變點Ac1和Ac3 (Ac1為加熱時開始轉變為奧氏體的溫度,Ac3為加熱時鐵素體結束轉變為奧氏體的溫度)進行測定。并通過LEAP 5000XR 3DAP對晶界處的元素分布進行分析。

表1 實驗用鋼的化學成分 (mass fraction / %)

Table 1

| Steel | C | Si | Mn | P | Alt | S | V | Ti | Ce | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| R0 | 0.37 | 0.48 | 1.35 | 0.0060 | 0.005 | 0.059 | < 0.005 | 0.063 | - | Bal. |

| R1 | 0.38 | 0.46 | 1.36 | 0.0042 | < 0.005 | 0.051 | < 0.005 | 0.059 | 0.010 | Bal. |

| R2 | 0.38 | 0.43 | 1.40 | 0.0050 | < 0.005 | 0.063 | < 0.005 | 0.059 | 0.019 | Bal. |

| R3 | 0.38 | 0.47 | 1.39 | 0.0045 | < 0.005 | 0.064 | < 0.005 | 0.058 | 0.027 | Bal. |

2 實驗結果

2.1 夾雜物的種類和形貌

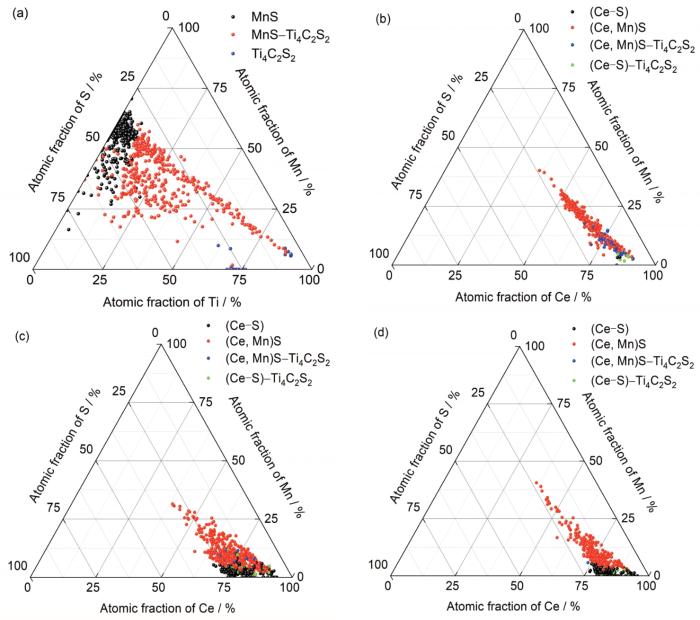

未添加Ce的35MnVS鋼中典型的夾雜物主要有3類:Al2O3夾雜,主要呈現尖角狀,尺寸較小;單一的MnS和Ti4C2S2夾雜,MnS夾雜主要呈長條形,沿鍛造方向分布,尺寸和長徑比較大,是R0實驗用鋼中的主要夾雜;MnS-Ti4C2S2復合夾雜。添加Ce的實驗用鋼中夾雜物類型主要為單一的(Ce-S),或(Ce, Mn)S、(Ce-S)-Ti4C2S2和(Ce, Mn)S-Ti4C2S2復合夾雜。為更清楚地了解夾雜物的元素組成,對ASPEX數據進行歸一化處理并繪制三元相圖,結果如圖1所示。

圖1

圖1 實驗用鋼中夾雜物的組成

(a) R0 (b) R1 (c) R2 (d) R3

Fig.1 Compositions of inclusions in steel

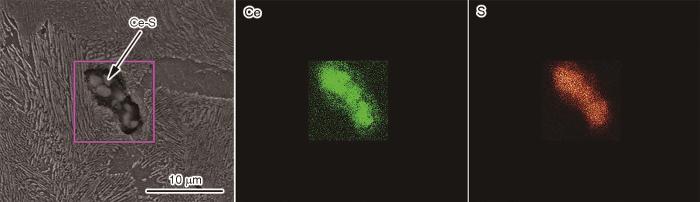

對(Ce, Mn)S和(Ce, Mn)S-Ti4C2S2復合夾雜物進行面掃描EDS,結果如圖2所示。可以看出,復合類夾雜主要呈球形和橢球形,且有明顯的分區和聚集現象。Ce-S在掃描電鏡下呈現灰白色,相對基體顏色較淺,主要呈球形分布。而MnS和Ti4C2S2主要呈現深灰色或黑色,相對基體顏色較深,主要分布在球形Ce-S夾雜的邊部或內部。

圖2

圖2 鋼中復合夾雜物面掃描分析

(a) (Ce, Mn)S-Ti4C2S2 (b) (Ce, Mn)S

Fig.2 EDS mappings of composite inclusions in steel

2.2 夾雜物的的數量和尺寸

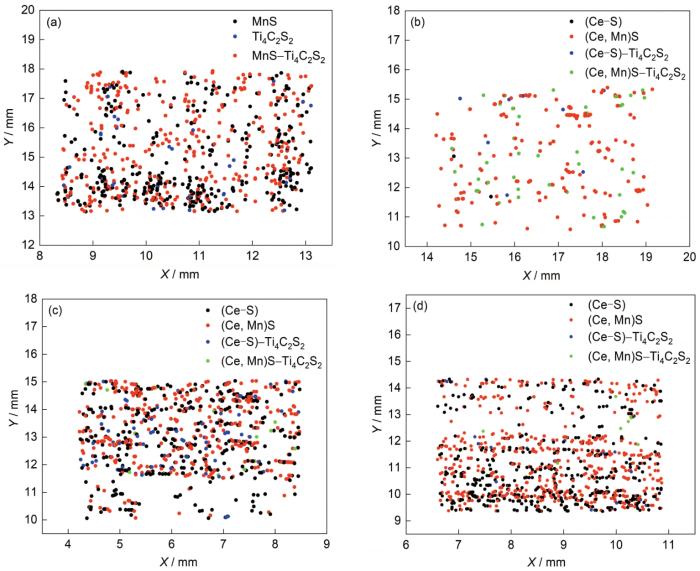

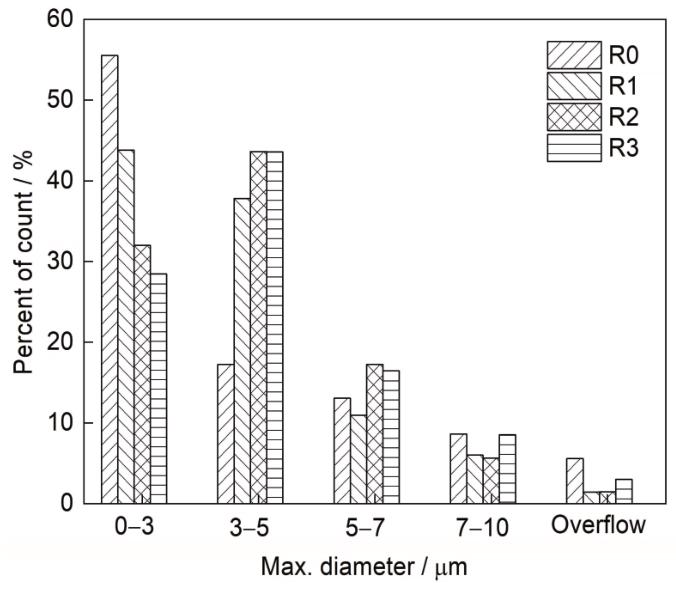

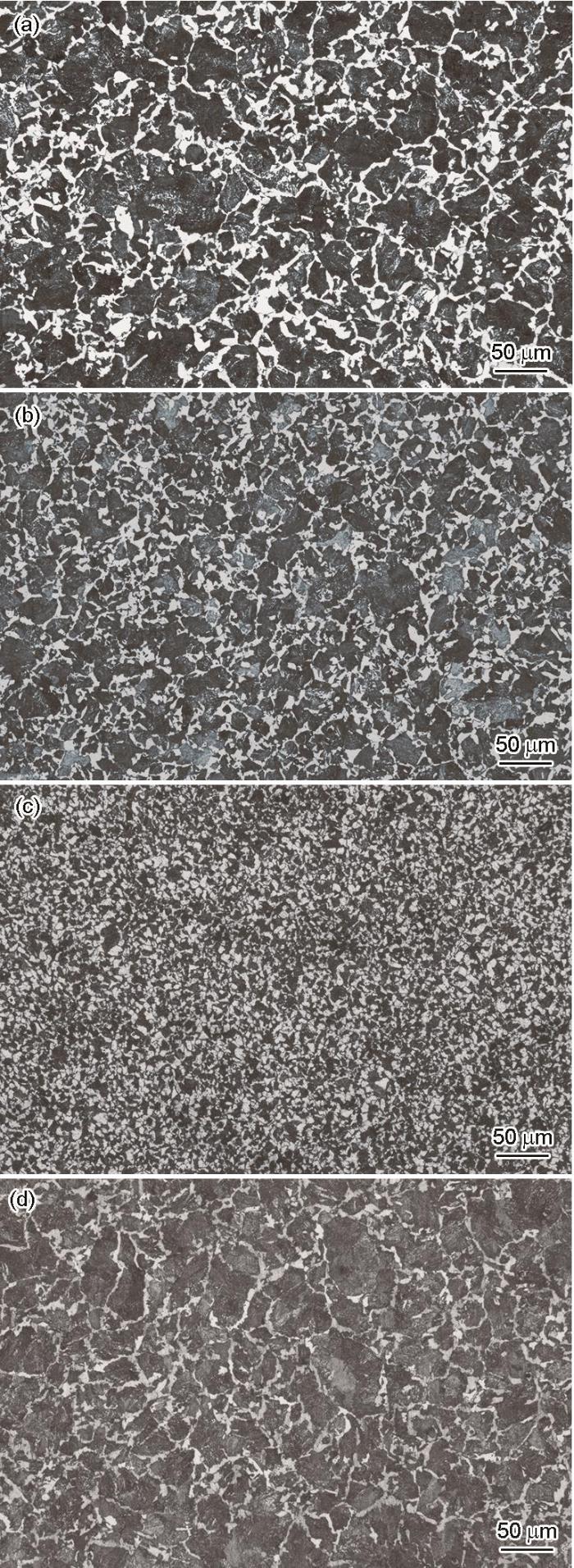

加入稀土Ce后,不僅夾雜物的組成和形貌會發生改變,其尺寸和數量也會發生相應的改變。4種實驗用鋼中夾雜物的顯微組織如圖3所示。采用ASPEX夾雜物分析軟件,對不同Ce含量的鋼掃描面積內的夾雜物分布及尺寸進行統計,結果如圖4 (圖中X、Y分別表示夾雜物所在位置的橫縱坐標)和5所示,實驗用鋼夾雜物長徑比的統計結果如圖6所示。

圖3

圖3 夾雜物顯微組織的OM像

(a) R0 (b) R1 (c) R2 (d) R3

Fig.3 OM images of microstructures of inclusions

圖4

圖4 鋼中夾雜物分布

(a) R0 (b) R1 (c) R2 (d) R3

Fig.4 Distributions of inclusions in steel

圖5

圖5 鋼中夾雜物的數量和尺寸

Fig.5 Numbers and sizes of inclusions in steel

圖6

圖6 鋼中夾雜物的長徑比

Fig.6 Aspect ratios of inclusions in steel

從圖4中夾雜物的類型和分布可以看出,隨著Ce含量的增加,鋼中的夾雜物數量呈現出先減少后增加的趨勢,當Ce含量從0增加到0.01%后,鋼中夾雜物數量有了明顯減少,且夾雜物類型由MnS和MnS-Ti4C2S2轉變為以(Ce, Mn)S和(Ce, Mn)S-Ti4C2S2夾雜為主加少量的Ce-S夾雜。繼續增加Ce含量,鋼中的Ce-S夾雜物含量明顯增加,這是由于鋼中的S含量較高,繼續增加Ce含量時,Ce和S結合形成更多Ce-S夾雜,如圖4所示。與添加Ce的鋼相比,未加Ce的R0鋼的夾雜物在兩端0~3 μm和> 10 μm范圍內分布較多,分別為55.5%和5.6%;R1鋼中0~3 μm的夾雜物數量占比最多,為43.8%,> 10 μm的夾雜僅占1.41%;R2和R3的夾雜物主要分布范圍在3~5 μm,分別為43.62%和43.57%;R3實驗用鋼中> 10 μm的夾雜物較多,約占3%。結果表明,Ce含量為0.01%時,鋼中的夾雜物數量最少,繼續增加Ce含量,鋼中夾雜物的密度明顯增加,這會導致夾雜物的碰撞和聚集[18],鋼中夾雜物的尺寸呈現出逐漸增大的趨勢,如圖7所示,在Ce含量為0.027%時,夾雜物出現明顯的聚集現象。Ce的添加不僅會改變夾雜物的尺寸,從夾雜物形貌來看,其長徑比也會發生改變。從圖6中可以看出,實驗用鋼在添加Ce元素后,夾雜物的長徑比有了明顯減小。未添加Ce元素的鋼中夾雜物的長徑比主要分布在1~1.5和> 2.5的范圍內。添加Ce含量的鋼中夾雜物長徑比主要分布在1~2之間,且隨著Ce含量的增加,呈現逐漸減小的趨勢,這主要與鋼中的Ce-S夾雜有關。隨著Ce含量的增加,鋼中的Ce-S夾雜物含量明顯增加,Ce-S夾雜物主要呈球形,因此,隨Ce含量的增加,鋼中夾雜物的長徑比減小。

圖7

圖7 0.027%Ce實驗用鋼(R3)中夾雜物聚集圖

Fig.7 Inclusion accumulation diagram in test steel containing 0.027%Ce (R3)

2.3 晶粒尺寸

實驗用鋼的顯微組織如圖8所示。可以看出,實驗用鋼的顯微組織由白色的鐵素體和黑色的珠光體組成。隨著鋼中Ce含量的增加,實驗用鋼的顯微組織呈現出先細化后粗化的現象,且在Ce含量為0.019%時,顯微組織最細,平均晶粒尺寸為4.17 μm。組織中鐵素體的類型發生改變,由起初的網狀鐵素體轉變為塊狀鐵素體,隨后又轉變為網狀鐵素體。鐵素體的含量也發生了相應變化,采用Image-Pro Plus軟件對組織中鐵素體的含量進行統計,結果如圖9所示。可以看出,Ce含量為0.019%時,鋼中鐵素體含量最高,繼續增加Ce含量,鋼中鐵素體的含量下降,當Ce含量達到0.027%時,鋼中鐵素體含量低于不添加Ce元素的鋼。

圖8

圖8 實驗用鋼顯微組織的OM像

(a) R0 (b) R1 (c) R2 (d) R3

Fig.8 OM images of microstructures of the test steels

圖9

圖9 實驗用鋼中的鐵素體含量

Fig.9 Ferrite contents of the test steels

3 分析討論

3.1 稀土Ce對硫化物的改質機理

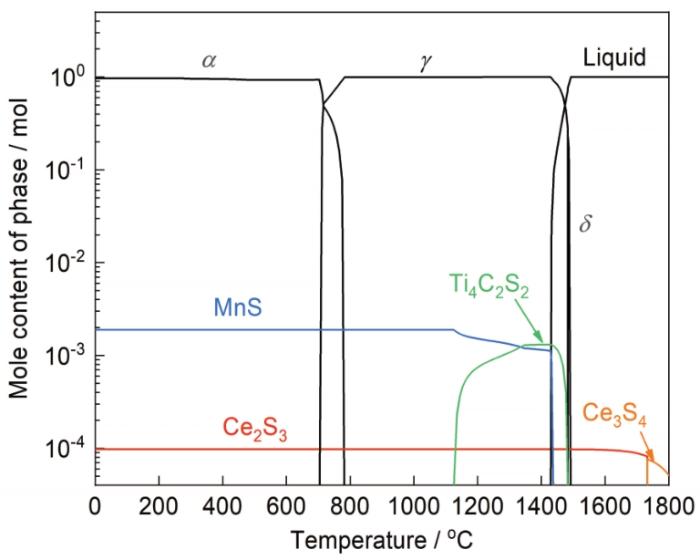

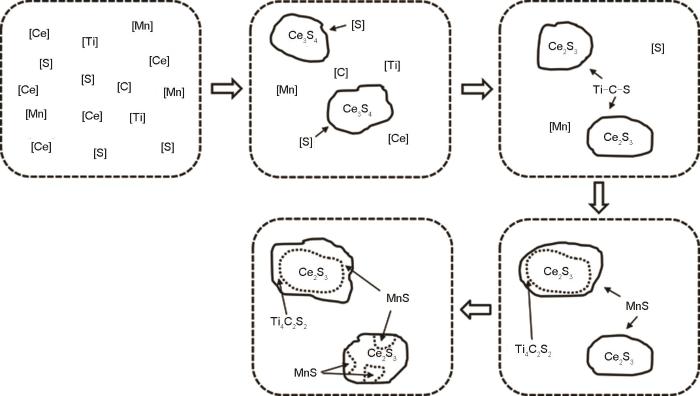

為了研究稀土復合類夾雜物的形成機理,對含Ce的實驗用鋼進行熱力學計算。利用Thermo-Calc熱力學軟件對R1鋼的平衡凝固進行理論計算。系統總量取1 mol,計算結果如圖10所示。鈰類夾雜在鋼液凝固前已經形成,在1800℃以上,Ce和S先結合形成Ce3S4,主要發生反應(1)。然后在1730℃左右生成的Ce3S4以及鋼液中的Ce繼續和S結合轉變為Ce2S3,主要發生反應(2)和(3)。當鋼液的溫度下降到1600℃,鋼中的Ce2S3含量基本不隨溫度的變化而改變。鋼中的Ti4C2S2和MnS均在鋼液凝固過程中,分別在1480和1430℃左右開始析出。由此可見,Ce2S3的形成溫度要高于Ti4C2S2和MnS,因此,在鋼液的冷卻過程中,Ce2S3先析出,而后析出的Ti4C2S2和MnS只能在Ce2S3的邊部析出。

圖10

圖10 R1鋼的單軸平衡性質圖

Fig.10 Uniaxial balance property diagram of R1 steel

根據以上的熱力學計算和分析,并結合夾雜物成分與形貌顯微分析表征結果,本實驗用鋼中鈰基復合夾雜物的形成過程如圖11所示。

圖11

圖11 鈰基復合夾雜物的生成過程簡圖

Fig.11 The generation process diagram of cerium-based composite inclusions

3.2 稀土Ce對顯微組織的影響

從圖8可以看出,向實驗用鋼中添加一定量的Ce,顯微組織有了明顯細化,Ce含量為0.019%時顯微組織最細,且鐵素體的含量隨Ce含量的增加先增加后減少。晶粒細化的原因主要有2個方面[19~21]:① α相的形核率提高,增加γ → α的相變驅動力和α的形核質點均可提高α相的形核率;② 晶粒長大受到阻礙,最為常見的方法是通過釘扎晶界來阻礙新晶粒的長大。為研究Ce對γ → α相變的影響,測定了實驗用鋼的相變點Ac1和Ac3,結果如表2所示。可以看出,添加Ce可以降低鐵素體相變的起始溫度點,隨著Ce含量的增加鐵素體轉變的開始溫度呈現出波動現象。Ce含量在0~0.019%時,Ac1相變點逐漸降低。當Ce含量從0.019%增加至0.027%時,Ac1相變點明顯提高。Ac1相變點溫度越低,形核率越高,晶粒長大的速率越慢,組織越細小,鐵素體含量也越多。因此在Ce含量為0.019%時,實驗用鋼的組織最細小,鐵素體含量最多。鐵素體和珠光體的相變由C與合金元素的擴散控制,Ce對相變影響的內在機制與其在鋼種的分布狀態及其對C元素擴散的影響密切相關。

表2 實驗用鋼的相變點

Table 2

| Steel | Ac1 / oC | Ac3 / oC |

|---|---|---|

| R0 | 715 | 803 |

| R1 | 705 | 780 |

| R2 | 675 | 795 |

| R3 | 710 | 785 |

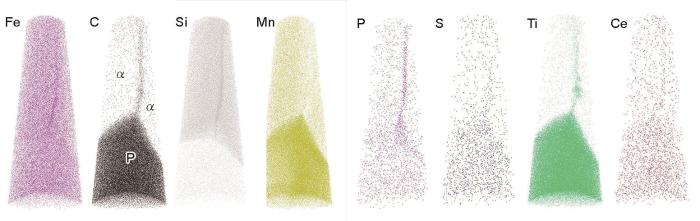

Liang等[22]研究表明,貝氏體基鋼中的稀土元素可以降低晶界的界面能,阻礙C原子的擴散。Jiang等[23]通過第一性原理計算發現,在低碳鋼和低合金鋼中,稀土的加入可以通過阻礙C擴散改變擴散相變的起始溫度,從而細化鐵素體組織。上述實驗初步證實了Ce對組織的作用,但并未對Ce在鋼中的分布狀態進行表征。為此,選取Ce含量為0.019%的實驗用鋼,采用3DAP對晶界和相界面處的原子分布進行掃描,其中主要元素分布結果如圖12所示。可以看出,Ce在α-α晶界處有偏聚,在α-P相界面上無法看到明顯的原子偏聚。為進一步分析界面處的原子偏聚現象,分別在α-α晶界和α-P相界面處選取觀察范圍進行分析,結果如圖13所示。其中,圖13a為α-α晶界處選取的觀察區域,圖13b為α-P相界面處選取的觀察區域;圖13c為α-α晶界處Ce和S元素的分布,圖13d為α-P相界面處Ce和S元素的分布。

圖12

圖12 晶界和相界面處的元素分布

Fig.12 Element distributions at grain boundary and phase interface

圖13

圖13 晶界及相界面處Ce和S的元素分布

(a) diagram of scanning position of α-α grain boundary (unit: nm)

(b) diagram of scanning position of α-P phase boundary (unit: nm)

(c) element distributions at α-α grain boundaries

(d) element distributions at α-P phase boundaries

Fig.13 Element distribution of Ce and S at grain boundary and phase interface

從圖13可以看出,Ce原子在晶界和相界面處有明顯的偏聚現象,而晶界和相界面處無明顯的S元素偏聚。說明晶界和相界面上均存在固溶Ce原子的偏聚,其中相界面處的偏聚更為明顯。Ce的相對原子質量較大,固溶于鋼中的Ce容易產生晶格畸變,從而阻礙位錯運動,晶界處的Ce偏聚會阻礙晶界運動,細化γ晶粒。亞穩奧氏體轉變成鐵素體和珠光體的過程中,會發生C原子的長距離運輸。由于C在鐵素體中的溶解度低,在邊部成核的鐵素體的生長伴隨著奧氏體中C的排斥。相比于晶內,奧氏體晶界上的驅動力更高,C的擴散率更快。在相變過程中鐵素體沿奧氏體晶界的長大速率遠高于晶內,因此會形成一層網狀鐵素體并迅速覆蓋整個晶界區域[24]。由于固溶的Ce對C元素的吸附作用,阻礙了C元素的擴散,從而阻礙了γ→α的轉變過程中γ晶界上形成的α相的晶粒長大,阻礙了網狀鐵素體的迅速擴展。

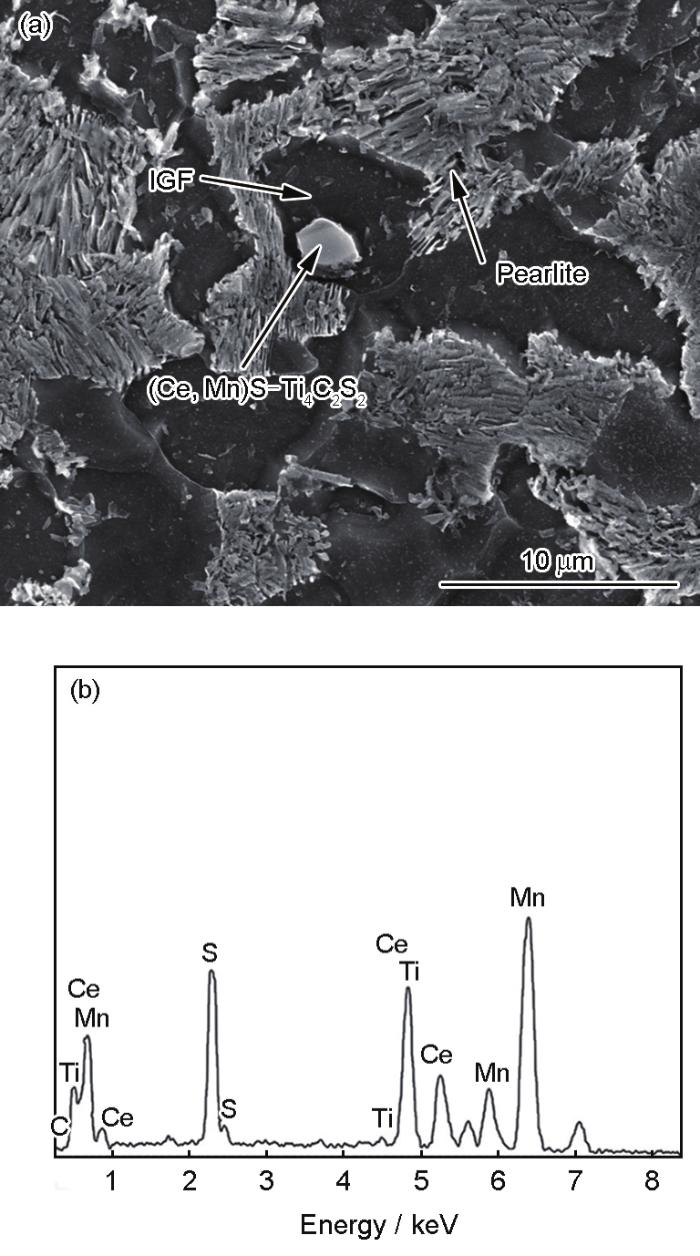

向鋼中添加Ce元素后,鋼中的夾雜物長徑比明顯減小。當Ce含量超過0.019%時,95%以上的夾雜物長徑比都小于2.5,而在未添加Ce的實驗用鋼中這一比例僅為56%。添加Ce元素的鋼中尺寸在10 μm以上的夾雜數量少于未添加Ce的鋼。這種細小彌散的夾雜物可以作為異質形核點,提供形核核心。這些夾雜物作為異質形核點需滿足2個條件[16]:① 夾雜物和凝固相之間的晶格失配必須小于6%,且夾雜物尺寸在4~7 μm[17]之間才能作為凝固相的形核質點。研究[25,26]表明,稀土顆粒和鋼基體之間的晶格失配小于6%,將降低形核勢壘并促進新固相的凝固。Ce含量為 0.019%的實驗用鋼中4~7 μm之間的夾雜物數量最多,為35.1%。當Ce含量為0.027%時,> 7 μm的夾雜物尺寸明顯增加,達到11.5%。② 夾雜物的熔點必須高于合金的熔點。從圖10計算的性質圖可以看出,設計鋼的熔點在1430℃左右,而鈰類夾雜物的熔點在1700℃以上,遠高于合金的熔點。這種高熔點的類球型夾雜物彌散分布在鋼液中,在鋼液凝固過程中,作為異質形核點,促進鐵素體晶粒形核,從而細化晶粒。如圖14所示,在0.019%Ce含量的實驗用鋼中觀察到了在復合類夾雜物周圍形成的晶內鐵素體(IGF)。

圖14

圖14 復合夾雜物周圍的晶內鐵素體

(a) SEM image of tissue

(b) EDS point scanning of inclusions

Fig.14 Intra-granular ferrite (IGF) around the composite inclusion

隨著實驗用鋼中Ce含量的增加,鋼中夾雜物的數量增多,尺寸逐漸增加。當Ce含量達到0.027%時,夾雜物尺寸有了明顯增加,一部分尺寸較大的夾雜物在鋼液凝固過程中不能作為形核質點。因此隨著Ce含量的增加,鋼中的有效形核質點的數量先增加后減少。當Ce含量達到0.019%時,其有效形核質點數量最多,當Ce含量達到0.027%時,鋼中的有效形核質點數量下降。同時,文獻[25]中提到當鈰類夾雜物的尺寸< 2 μm時可以起到釘扎晶界的作用。Ce含量從0.019%提高至0.027%時,鋼中< 2 μm的夾雜物由8.8%降至6.1%,夾雜物對于晶界的釘扎作用減弱。因此,隨著Ce含量的增加鐵素體晶粒尺寸先減小后增大。

4 結論

(1) 未添加稀土Ce的非調質鋼中的夾雜物以長條狀的MnS為主,含有少量的Ti4C2S2夾雜;含0.01%Ce的非調質鋼夾雜物類型變為橢球形或球形的(Ce, Mn)S復合夾雜和(Ce, Mn)S-Ti4C2S2復合夾雜以及少量的單一Ce-S夾雜,繼續增加Ce含量,鋼中的Ce-S夾雜物含量增加。

(2) (Ce, Mn)S復合夾雜以及(Ce, Mn)S-Ti4C2S2復合夾雜主要呈橢球形或球形。熱力學計算與微觀成分分析表明,Ce和S在1800℃以上先結合形成Ce3S4,在1730℃時Ce3S4轉變為Ce2S3,隨后Ti4C2S2和MnS分別在1480和1430℃左右開始析出,形成了內核為Ce-S,MnS和Ti4C2S2包覆生長的復合夾雜。

(3) 隨著非調質鋼中Ce含量的增加,鋼中的夾雜物數量先減少后增加。經ASPEX統計分析表明,夾雜物長徑比減小至1~2.5之間。這主要與添加稀土Ce改變夾雜物類型有關,隨著Ce含量的增加,鋼中的Ce-S夾雜明顯增加。Ce-S夾雜、(Ce, Mn)S復合夾雜以及(Ce, Mn)S-Ti4C2S2復合夾雜呈橢球形,降低了夾雜物的長徑比。

(4) 隨著鋼中Ce含量的增加,鋼的顯微組織呈現出先細化后粗化的現象,相應的鐵素體含量先增加后減少。當Ce含量為0.019%時鋼的顯微組織最細,平均晶粒尺寸為4.17 μm,鐵素體含量達到39%。且鐵素體也由網狀鐵素體變為塊狀鐵素體,繼續增加Ce含量至0.027%,鐵素體恢復網狀分布。3DAP結果證明了稀土Ce元素在晶界和相界處偏聚,大尺寸的Ce原子可阻礙C擴散,抑制晶粒長大與網狀鐵素體形成,同時高熔點的細小彌散的含Ce夾雜提供了形核質點,促進了晶內鐵素體形核,2者共同作用細化了實驗用鋼的組織。當Ce含量增加到0.027%時,鋼中夾雜物的尺寸增大、聚集,有效形核質點數量降低,同時對晶界的釘扎作用減弱,導致組織粗化。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號