分享:熱障涂層高熵合金粘結層材料研究進展

熱障涂層是現代高性能航空發動機的關鍵材料和技術,能夠顯著提升熱端部件(比如渦輪葉片)的工作溫度,同時保護熱端部件不受高溫氧化和腐蝕。金屬粘結層作為熱障涂層的關鍵組成部分,直接決定了熱障涂層體系的服役性能和壽命。然而,傳統MCrAlY粘結層因為存在抗氧化性能不足、粘結層-基體互擴散嚴重以及高溫強度不足等問題,導致服役溫度不足1100℃,無法滿足下一代超高溫熱障涂層的應用溫度要求。基于傳統MCrAlY粘結層中存在的關鍵問題,本團隊提出高熵合金粘結層的設計思路,旨在突破傳統粘結層的應用溫度局限。本文重點介紹了Y/Hf-NiCoCrAlFe高熵合金的抗氧化與抗熱腐蝕性能,同時也對此高熵合金粉體與粘結層的抗氧化性能進行了闡述,最后對高性能高熵合金粘結層的發展方向進行了展望。

關鍵詞:

熱障涂層廣泛應用于航空發動機和地面燃氣輪機燃燒室與渦輪葉片等熱端部件的高溫防護,結合先進的氣膜冷卻技術,能夠顯著提高熱端部件工作溫度,大幅提升發動機工作效率和服役壽命[1~3]。熱障涂層結構是一個復雜的多層涂層體系,其包括具有優異高溫力學性能的高溫合金基體、提供抗氧化性能的金屬粘結層、保證隔熱效果的陶瓷頂層以及在高溫氧化之后在金屬粘結層和陶瓷頂層之間生成的氧化層[4,5]。熱障涂層失效通常發生在陶瓷層-氧化層界面或氧化層-粘結層界面處,通過界面裂紋的萌生、擴展,使得涂層發生剝落[6,7]。金屬粘結層在熱障涂層中發揮承上啟下的作用,直接控制氧化層的生長以及涂層之間的界面結合性能。因此,金屬粘結層的性能是影響熱障涂層服役壽命的關鍵[7~9]。金屬粘結層在熱障涂層系統中主要起到如下作用:(1) 在高溫服役過程中,其表面形成連續致密的α-Al2O3阻氧層,保護高溫合金基體不被氧化;(2) 作為中間層,緩解高溫合金基體與陶瓷頂層由于熱膨脹系數不匹配而形成熱失配現象。因此,粘結層材料需要具備以下特性:(1) 充足的Al供應,能夠形成致密的α-Al2O3阻氧層;(2) 與高溫合金較為相近的熱膨脹系數,從而充分緩解熱失配現象;(3) 高溫化學穩定性;以及(4) 與高溫合金部件良好的界面結合,并且與陶瓷頂層不發生化學反應等特性。

傳統MCrAlY (M = Ni、Co或NiCo)粘結層因具有良好的抗氧化性能和抗熱腐蝕性能成為目前最常用的金屬粘結層材料,也是應用比較成熟的粘結層材料[10~15]。Ni、Co通常是金屬粘結層的基體元素,起到抗氧化和抗熱腐蝕的作用,Co還能改善涂層的界面結合;Cr元素的添加能夠降低形成α-Al2O3所需的臨界Al含量,促進致密阻氧層的快速形成,Cr含量一般高于20% (質量分數,下同);通常Al含量控制在8%~12%,以保證充足的Al供給從而形成致密的α-Al2O3層,也不會因為Al含量過高而增加涂層的室溫脆性;Y的存在(一般含量小于1%)可以抑制氧化層-粘結層界面孔洞的形成,改善界面結合能,降低氧化層生長速率,從而提高粘結層的抗氧化性能[4,16~18]。MCrAlY通常是由β-NiAl與γ-Ni(CoCr)兩相所組成,其中前者保證了合金的強度,后者提供了韌性,通過調控兩相的相對比例,從而獲得合適的力學性能和抗氧化性能[9,19,20]。MCrAlY粘結層在1050℃以下能保證較為優異的抗氧化性能,但是在1100℃或更高溫度下因為存在氧化速率過快、界面缺陷生長以及界面雜質偏析(比如S偏析)等嚴重問題導致其過早失效[10,14,21]。此外,當工作溫度高于1100℃時,MCrAlY粘結層與高溫合金基體高溫元素互擴散加劇,加速粘結層相變,從而在粘結層中引入過高的熱應力。同時,由于MCrAlY粘結層高溫強度不足,積累的熱應力會導致粘結層界面變形,加速氧化層斷裂或熱障涂層界面分離[9,22]。綜上所述,傳統MCrAlY粘結層由于抗氧化性能差、粘結層-基體互擴散以及高溫強度不足這3個關鍵問題,導致其應用溫度低于1100℃。隨著航空發動機溫度的不斷攀升,新一代超高溫熱障涂層成為國內外的研究熱點,要求金屬粘結層的應用溫度超過1100℃,甚至達到1200℃[23]。只有解決了目前粘結層中存在的3大關鍵問題,才能突破傳統金屬粘結層的應用溫度局限,滿足未來超高溫熱障涂層的應用要求。為突破傳統粘結層的應用溫度局限,本團隊提出了高熵合金粘結層的設計思路,并且取得了一系列原創性成果,因此本文系統介紹了本團隊近2年在高熵合金粘結層材料方面的工作進展。

1 高熵合金粘結層材料設計依據

多主元高熵合金是近年來材料研究領域的重大突破之一,其顛覆了傳統合金存在1種或2種主元素的設計理念,由5種或5種以上的等/近等原子比元素組成,并且傾向于形成fcc或bcc簡單固溶體,而非金屬間化合物或其他復雜有序相[24,25]。基于高熵合金獨特的成分特點,其具有4大核心效應[26~30]:(1) 熱力學上的高熵效應。高的混合熵增加了合金的固溶度,有利于固溶體相結構的形成;(2) 動力學上的遲滯擴散效應。不同組元間的相互作用以及晶格畸變,會對組元間的協同擴散產生影響,從而限制了有效的擴散速率;(3) 結構上的晶格畸變效應。高熵固溶體中各種原子隨機占據晶體的點陣位置,引起晶格發生嚴重畸變,對合金的力學、熱學乃至化學性能產生影響;(4) 性能上的雞尾酒效應。各種元素的基本特性以及相互作用使得高熵合金呈現出一種復合的效應。高熵合金由于其獨特的結構組成、優異的室溫/高溫力學等性能,得到了學術界的廣泛關注。

本團隊提出高熵合金粘結層的設計思路,以傳統NiCoCrAl粘結層元素為基本,通過添加第五主元Fe實現多主元高熵化,同時添加微量活性元素改善界面結合,最終設計并制備出活性元素改性NiCoCrAlFe高熵合金粘結層材料。高熵效應能夠提高金屬粘結層的高溫穩定性;動力學上的遲滯擴散效應有望減緩氧化以及降低粘結層-基體互擴散;嚴重的晶格畸變能夠提高合金的高溫強度,同時促進Al2O3的形成,提升粘結層的抗氧化性能。基于以上分析,通過粘結層的高熵化設計,有望解決傳統MCrAlY粘結層中存在的抗氧化性能差、粘結層-基體互擴散以及高溫強度不足3個關鍵問題,從而突破傳統粘結層的應用溫度局限。

2 Y/Hf-NiCoCrAlFe高熵合金抗氧化性能

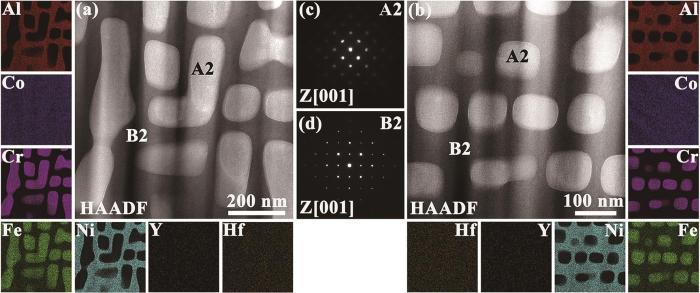

本團隊首先設計并制備了活性元素Y與Hf改性的等原子比NiCoCrAlFe高熵合金[31]。圖1[31]為Y/Hf-NiCoCrAlFe高熵合金表面形貌透射電鏡(TEM)分析。基于TEM高角度環形暗場像,結合TEM選區電子衍射結果可知,合金為自生的納米共格結構,由A2與B2兩相構成,其中A2相為FeCr富集,B2相為NiAl富集,Co在合金中均勻分布(圖1[31])。納米結構對粘結層抗氧化性能的增益作用在文獻中被廣泛報道,但是傳統的納米結構是由特殊的粘結層制備技術或后期加工獲得,比如冷噴涂、磁控濺射或粉體球磨等[32~35]。此類方法獲得的納米結構在高溫下容易粗化、穩定性較差,難以在粘結層的長期氧化過程中發揮作用。本團隊提出的Y/Hf-NiCoCrAlFe高熵合金中的納米結構是原位自生形成,不需要依靠任何特殊的制備或加工技術,因此具有優異的高溫結構穩定性。Y/Hf-NiCoCrAlFe高熵合金在1100℃下表現出十分優異的抗氧化性能[31]。Al2O3層在長期氧化過程中均勻連續生長,氧化層厚度在氧化1000 h后只有約4.6 μm。此外,氧化層界面處無任何界面缺陷形成,保證氧化層具有優異的界面結合強度。同時,合金在1100℃下的氧化速率常數為3.4 × 10-14 cm2/s,比傳統NiCoCrAlY合金氧化速率降低1個數量級以上[31,36,37]。氧化速率越低,表明到達臨界氧化層厚度需要的時間越長,因此氧化層抗剝落能力越強[6,8]。

圖1

圖1 Y/Hf-NiCoCrAlFe高熵合金(HEA) TEM分析[31]

Fig.1 TEM analyses of Y/Hf-NiCoCrAlFe high-entropy alloy (HEA)[31]

(a) high angle annular dark field (HAADF) STEM image of interdendritic region and corresponding EDX analyses

(b) HAADF STEM image of dendritic region and corresponding EDX analyses (c, d) selected area electron diffraction (SAED) patterns of A2 and B2 phases, respectively

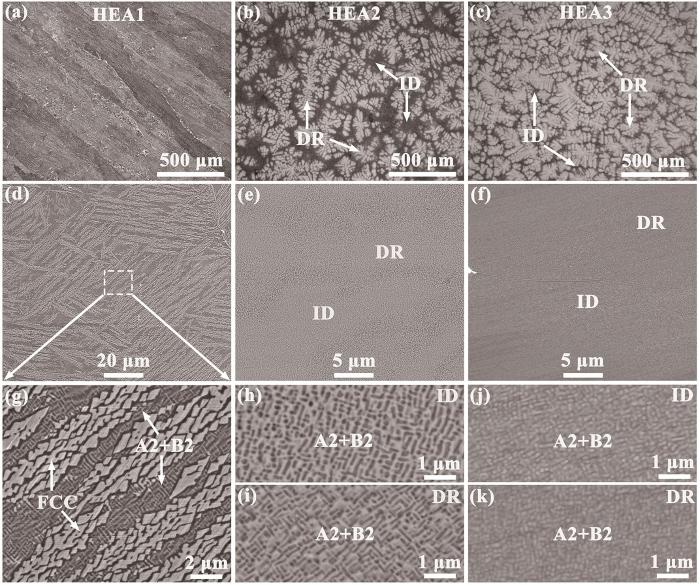

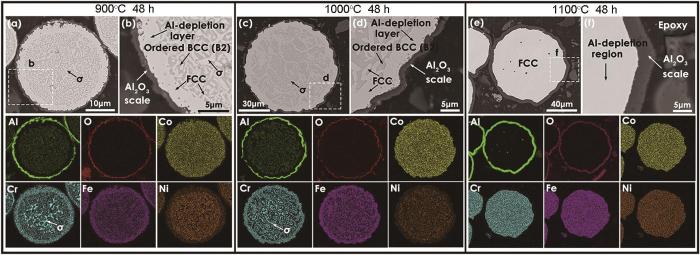

粘結層中的Al含量直接影響其結構與抗氧化性能,本團隊設計了具有不同Al含量的活性元素Y與Hf改性的NiCoCrAl x Fe (x = 0.7、1.0、1.3,原子分數,%)高熵合金,分別命名為Y/Hf-NiCoCrAl0.7Fe (HEA1)、Y/Hf-NiCoCrAl1.0Fe (HEA2)和Y/Hf-NiCoCrAl1.3Fe (HEA3),結構如圖2[38]所示。通過調節Al元素含量,高熵合金呈現出不同的相組成和結構。HEA1合金呈現長條狀的晶粒結構(圖2a[38]),在單個晶粒內部,存在著大量的板狀fcc相,其寬度為0.5~2 μm,而介于fcc板條相之間是納米尺度A2與B2相共存的網狀結構(圖2d和g[38])。隨著Al含量增加,HEA2與HEA3演變成典型的枝晶結構(圖2b和c[38])。單個枝晶內部,包括枝晶干(DR)區域與枝晶間(ID)區域,均是由納米尺度的A2和B2兩相組成(圖2e、f、h~k[38])。當x小于1時,增加Al含量能夠增加NiCoCrAl x Fe高熵合金的混合熵,導致合金中的原子混亂度增加,晶格勢能波動變大,原子協同擴散受到的阻力越大,因此合金結構納米化的趨勢愈加顯著。當x等于1時,混合熵達到最大值,繼續增加Al含量,混合熵會減小,但是晶格畸變程度會變大,因此合金仍然保持典型的納米結構(圖2g~k[38])[27,28]。隨著Al含量的不斷增加,高熵合金由三相結構轉變成兩相結構,且B2相的體積分數也不斷增加,同時B2相的幾何形狀也由方形演變為球形(圖2h~k[38])。

圖2

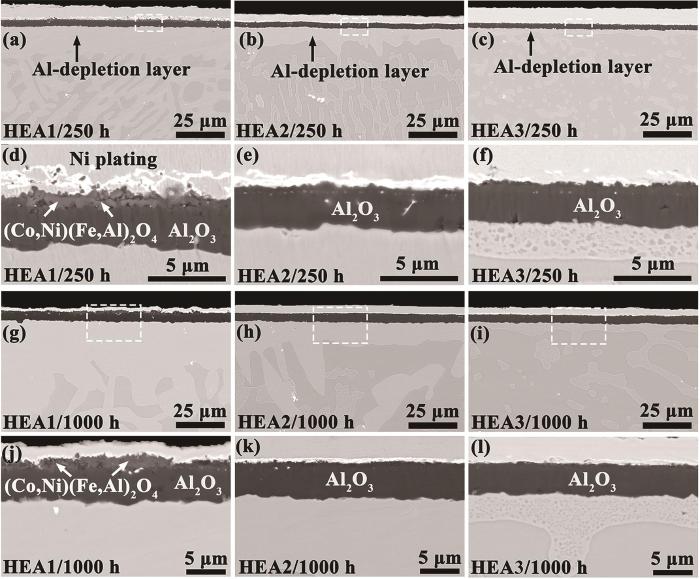

圖3[38]展示HEA1、HEA2和HEA3 3種高熵合金在分別氧化250和1000 h之后的氧化層截面形貌。隨著氧化時間增加,3種合金的氧化層均穩定緩慢生長,而且氧化層界面均無界面缺陷(包括內氧化、界面孔洞等)生成。同時,連續并均勻的貧Al層出現在氧化層-基體界面下方,說明Al在氧化過程未出現局部過度消耗的情況(圖3a~c、g~i[38])。綜上所述,無缺陷且穩定生長的氧化層/基體界面誘導合金極強的氧化層抗剝落能力。對于HEA1,雖然氧化層頂部的局部區域生長少量的尖晶石氧化物(Co, Ni)(Fe, Al)2O4,但是在長期氧化過程中,連續的α-Al2O3層仍然能夠保持穩定生長(圖3d和j[38])。HEA1中尖晶石氧化物的形成主要歸因于尺寸相對較大且Al含量相對較低的fcc相(圖3a、d、g和j[38]),一旦合金表面形成連續的氧化層,氧化層-基體界面氧分壓將顯著降低,此時尖晶石氧化物無法繼續生長,因此在長期氧化過程中氧化層的增厚仍然以α-Al2O3生長為主。同時,因為尖晶石氧化物較快的生長速率,所以尖晶石區域的氧化層厚度略微高于無尖晶石氧化物區域(圖3d和j[38])[39~41]。若不考慮HEA1表面形成的少量尖晶石氧化物,可以發現,隨著Al含量增加,Al2O3的生長速率逐漸減慢。基于氧化層厚度,HEA1、HEA2和HEA3高熵合金的氧化速率常數分別為4.2 × 10-14、3.4 × 10-14和2.8 × 10-14 cm2/s。因為3種合金氧化層都是柱狀晶為主的結構,O通過柱狀晶晶界向內擴散導致氧化層的生長,因此柱狀晶的晶界數量(晶粒寬度)成為影響α-Al2O3層生長速率的關鍵因素[38]。通過對3種合金氧化層斷面結構的分析發現,隨著合金中Al含量增加,α-Al2O3的柱狀晶尺寸不斷增加,從而顯著減少O向內的擴散通道[38]。因此,增加高熵合金的Al含量能夠增加氧化層柱狀晶寬度,從而降低氧化層生長速率。但是,Al含量增加導致氧化層柱狀晶寬度增加的原因尚且不清楚,需要設計系統的實驗來深入研究。

圖3

圖3 HEA1、HEA2和HEA3 3種高熵合金在1100℃下氧化250和1000 h后的截面形貌[38]

Fig.3 Cross-sectional morphologies of three types of HEAs after oxidation at 1100oC[38]

(a-f) BSE images from HEA1, HEA2, and HEA3 after 250 h oxidation, respectively (g-l) BSE images from HEA1, HEA2, and HEA3 after 1000 h oxidation, respectively

本團隊近期研究發現,Y/Hf-NiCoCrAlFe高熵合金在1200℃超高溫下同樣表現出十分優異的抗氧化性能[42]。Y/Hf-NiCoCrAlFe高熵合金在1200℃下氧化500 h之后,氧化層與合金基體緊密結合,未發生任何形式的氧化層剝落[42]。傳統的NiCoCrAl-YHf合金在1200℃下氧化300 h之后則出現嚴重的氧化層剝落[43]。以上結果表明,即使在1200℃超高溫下,Y/Hf-NiCoCrAlFe高熵合金仍然表現出極強的氧化層抗剝落能力,抗氧化性能遠遠優于傳統NiCoCrAlYHf合金。此外,活性元素富集的氧化物(Y或Hf富集的氧化物)均勻地分布在Al2O3晶界處,說明活性元素在合金基體中高度均勻分布[42]。圖4[42]顯示Y/Hf-NiCoCrAlFe高熵合金在1200℃下氧化100和500 h之后的截面和斷面形貌。隨著氧化時間增加,氧化層均勻緩慢增厚,氧化層厚度從3.8 μm (100 h)增加到8.2 μm (500 h) (圖4a、b、e~g[42])。基于氧化層厚度,該合金在1200℃下的氧化動力學常數為3.9 × 10-13 cm2/s。通過氧化層厚度與質量的換算,基于質量的氧化動力學常數為1.4 × 10-12 g2/(cm4·s)[31,44,45]。傳統的FeCrAlYHf合金被認為是氧化速率最慢的抗氧化合金,其在1200℃下的氧化動力學常數約為5.6 × 10-12 g2/(cm4·s)[46]。綜上分析可知,Y/Hf-NiCoCrAlFe高熵合金在1200℃下的氧化速率甚至低于傳統的FeCrAlYHf合金。此外,Y/Hf-NiCoCrAlFe高熵合金在1200℃下長期高溫氧化之后,仍然保持穩定的納米結構,可能是由于溫度越高,合金中高的熵值對降低Gibbs自由能的貢獻就越大,因此合金的納米結構就越穩定(圖4c、d、h和i[42])。基于氧化層的斷面結構可知,氧化層為完全的柱狀晶結構,表明氧化層的生長由O向內擴散控制(圖4j和k[42])[47,48]。

圖4

圖4 Y/Hf-NiCoCrAlFe高熵合金在1200℃下氧化100和500 h后的截面與斷面形貌[42]

Fig.4 Cross-sectional and fractural morphologies of Y/Hf-NiCoCrAlFe HEA after 100 and 500 h oxidation at 1200oC[42]

(a, b, e-g) BSE images (a, b, f, g) with the corresponding elemental maps (e) (c, d, h, i) BSE images after etching(j, k) SEM images after scale fracture

通過分析總結,Y/Hf-NiCoCrAlFe高熵合金具有遠超傳統高溫合金的抗氧化性能,主要歸結于以下3個原因:(1) 合金自生的納米結構加速基體中的Al向外擴散,促進Al2O3保護層的快速形成,保證氧化層的結構穩定性;(2) 合金自生的納米結構促進活性元素在基體中的均勻分布,增強活性元素效應,且溫度越高,納米結構越穩定,活性元素的增強效應越顯著,更加有利于降低氧化速率;(3) 合金具有類似鎳基高溫合金的納米共格結構,能夠增加合金的高溫力學性能,抑制粘結層的褶皺變形。

3 Y/Hf-NiCoCrAlFe高熵合金抗熱腐蝕性能

良好的抗熱腐蝕性能是粘結層需要具備的關鍵性能,確保在腐蝕性條件下(如海洋環境或使用低品位燃料時)為熱端部件提供足夠的防護[49]。MCrAlY (M = Ni、Co或NiCo)系列合金是國內目前應用最廣的粘結層材料,也單獨作為熱防護涂層用于燃氣輪機熱端部件,相對于β-(Ni, Pt)Al型和γ/γ'型另外2種涂層體系,NiCoCrAlY合金具有更優異的抗I類熱腐蝕性能[50,51]。本團隊以Y/Hf-NiCoCrAl高熵合金為參照,對比了HEA1、HEA2和HEA3在900℃涂覆Na2SO4-25%NaCl的熱腐蝕行為,發現HEA2和HEA3的抗熱腐蝕性能比NiCoCrAl合金更加優異,而HEA1則完全不耐熱腐蝕[52]。HEA2和HEA3腐蝕過程中剝落較少,腐蝕產物主要為具有保護作用的Al2O3和Cr2O3。NiCoCrAl表面保護性氧化物易剝落,暴露出貧Al的合金本體后生成大量不具備保護作用的松散的(Ni, Co)(Al, Cr)2O4尖晶石。增重和失重曲線顯示HEA2和HEA3在熔鹽下的吸氧增重和樣品剝落失重均優于傳統NiCoCrAl,表明高熵合金具有更加優異的抗熱腐蝕性能[52]。

HEA2和HEA3的內氧化程度遠小于傳統的NiCoCrAl合金(圖5[52]),且具有不同的腐蝕路徑。熱腐蝕160 h后,NiCoCrAl合金氧化和硫化深度超過100 μm,腐蝕產物密集,主要沿β/γ相界面分布[53]。HEA3腐蝕產物較少,腐蝕深度遠小于NiCoCrAl合金。相界是腐蝕介質短路擴散的主要路徑,HEA1和NiCoCrAl合金的熱腐蝕均沿相界侵入,腐蝕產物也主要分布在相界。HEA3和HEA2中A2與B2兩相界面共格,有效減弱了腐蝕介質侵入;均勻細小的兩相結構也減弱了表面腐蝕的不均勻性。HEA3具有更高的Al、Cr含量,貧Al區Al濃度低至4.5% (NiCoCrAl合金中為8.5% (原子分數)),有效Al含量較大幅度提高了抗熱腐蝕性能[52,54]。

圖5

通過輝光放電光譜法(GD-OES)測定了腐蝕介質侵入深度,腐蝕160 h后,Na+在傳統的NiCoCrAl合金中的存在深度超過150 μm,而HEA3中則不超過25 μm[52]。Na+侵入深度代表了合金內部形成貫通通道的深度,即合金失效的深度。除了Na元素,O和S的半定量深度在NiCoCrAl中的深度也遠超HEA3。

綜上分析,Y/Hf-NiCoCrAl x Fe (x = 1.0和1.3)高熵合金抗熱腐蝕性能優異的原因有3點:(1) 保護性元素Al和Cr含量充足,且Al的利用率比NiCoCrAl中更高;(2) 共格的相結構降低了腐蝕介質在2種高熵合金中的擴散速率;(3) 細小的相結構促進Al和Cr均勻分布,限制了熱腐蝕過程中選擇性氯化、硫化和內氧化的深度,進而提高合金的抗熱腐蝕性能。

4 NiCoCrAlFe高熵合金粉體抗氧化性能

噴涂粉體是制備粘結層的原料,粉體直接決定粘結層的結構和抗氧化性能。因為活性元素種類與濃度最優配比有待優化,本團隊首先通過真空氣霧化的方式試制了不含活性元素的NiCoCrAlFe高熵合金粉體,并對其結構與抗氧化性能進行了系統研究[55]。研究結果表明[55]:(1) 粉體具有高的致密度和球形度,通過粒徑篩選,可以獲得具有優異流動性的粉體,滿足下一步熱噴涂的需要;(2) 粉體為A2與B2的兩相共格結構,與合金結構類似,說明真空氣霧化過程不會改變合金的結構;(3) 粉體A2與B2的尺寸約在20 nm以內,遠低于合金中的相尺寸(約100 nm),主要是因為真空氣霧化過程的冷卻速率高于104 K/s,限制了相尺寸的增大[56,57];(4) 不同于塊體中的元素分布,粉體中Fe與Co均在基體中均勻分布,這也歸結于較高的冷卻速率。

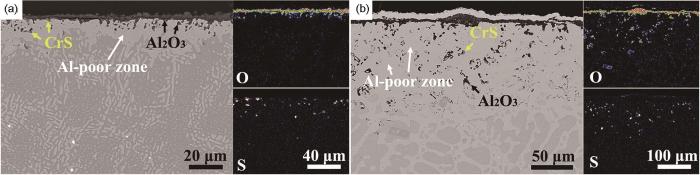

因為噴涂粉體為球形,比表面積大,會顯著加速氧化過程中Al的消耗速率。因此,本團隊選擇900、1000和1100℃ 3個較低的溫度,將氧化時間控制在48 h之內,以此來評估粉體的抗氧化性能。圖6[55]顯示NiCoCrAlFe高熵合金粘結層噴涂粉體在900、1000和1100℃下氧化48 h之后的截面形貌和元素分布。氧化層均勻覆蓋在整個粉末表面,并且保持良好的界面結合。根據能譜分析,氧化層完全由Al2O3組成,未出現有害的尖晶石氧化物。傳統無活性元素摻雜的抗氧化合金在氧化之后會形成大量的界面孔洞以及嚴重的氧化層剝落[47,58,59]。而NiCoCrAlFe高熵合金粉體在氧化之后并未出現界面孔洞以及氧化層剝落,說明NiCoCrAlFe高熵合金可能具有區別于傳統合金的氧化機制,本團隊將重點研究。此外,后期通過摻雜合適濃度的活性元素,可以進一步提升噴涂粉體的抗氧化性能,進而保證粘結層優異的抗氧化性能。

圖6

圖6 NiCoCrAlFe高熵合金粉體氧化之后的截面形貌與元素分布[55]

Fig.6 Cross-sectional morphologies and elemental maps of NiCoCrAlFe HEA powder after oxidation[55]

(a, b) low magnification and locally amplifying BSE images after 48 h oxidation at 900oC (c, d) low magnification and locally amplifying BSE images after 48 h oxidation at 1000oC (e, f) low magnification and locally amplifying BSE images after 48 h oxidation at 1100oC

5 NiCoCrAlFe高熵合金粘結層抗氧化性能

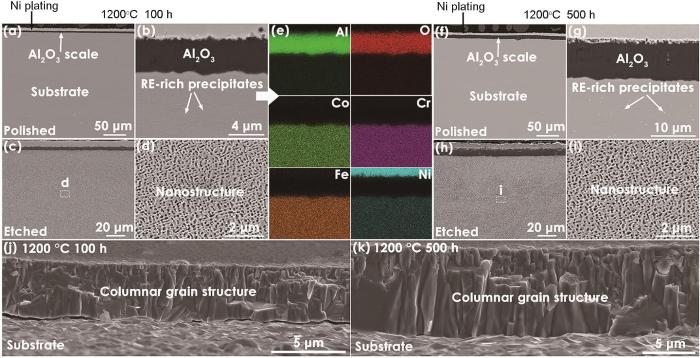

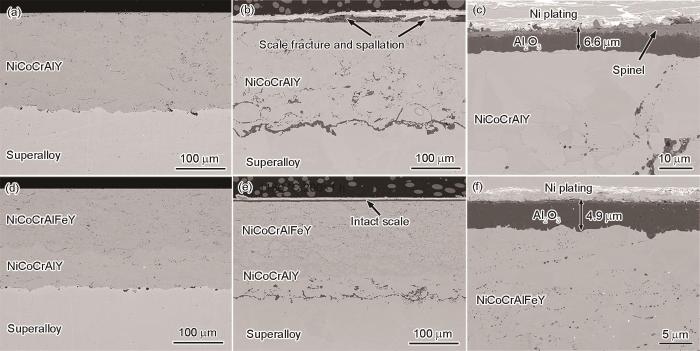

近期,本團隊利用活性燃燒高速燃氣噴涂(AC-HVAF)技術在高溫合金表面成功制備NiCoCrAlFeY高熵合金粘結層,同時制備傳統NiCoCrAlY粘結層作為對照,如圖7所示。同時,在NiCoCrAlFeY高熵合金粘結層與高溫合金基體之間制備NiCoCrAlY中間層保證涂層界面結合。為避免涂層厚度與表面粗糙度對粘結層抗氧化性能的影響,2種粘結層的厚度均被磨拋至約200 μm (圖7a和d)。傳統NiCoCrAlY粘結層在1150℃下循環氧化200 h之后,氧化層厚度約為6.6 μm,由頂部尖晶石(Spinel)與底部Al2O3的雙層結構組成,同時氧化層沿著界面出現嚴重的斷裂和剝落(圖7b和c)。然而,NiCoCrAlFeY高熵合金粘結層在1150℃下循環氧化200 h之后,氧化層厚度只有約4.9 μm,完全由Al2O3組成,并且氧化層與粘結層緊密結合,未出現任何形式的剝落(圖7e和f)。由于NiCoCrAlY粘結層在1150℃下循環氧化200 h之后仍存在富Al的β相,因此氧化層頂部的有害尖晶石是在初期氧化過程中生成,并非由于長期氧化過程中Al供應不足(圖7c)[20]。對于NiCoCrAlFeY高熵合金粘結層,氧化層中并未觀測到尖晶石的生成,說明粘結層在氧化初期能夠快速生成Al2O3,抑制尖晶石的生長,主要原因歸結于NiCoCrAlFe高熵合金自生的納米結構(圖1[31])[60]。對于熱障涂層系統,由于尖晶石生長速率快且脆性高,易形成界面裂紋,從而弱化界面結合,加速熱障涂層失效[7,39]。相比于傳統NiCoCrAlY粘結層,NiCoCrAlFeY高熵合金粘結層在1150℃下的氧化層厚度下降約25%,即氧化速率明顯降低。因為尖晶石為初期氧化生成,所以氧化層長期氧化的生長速率由Al2O3生長控制。然而,關于NiCoCrAlFeY高熵合金粘結層Al2O3生長速率顯著降低的根本原因還有待進一步研究。綜上所述,本團隊利用低成本的AC-HVAF技術制備出高質量的NiCoCrAlFeY高熵合金粘結層。AC-HVAF技術焰流速率快、焰流溫度低,能夠保證在不破壞合金結構的前提下,實現高致密度、低氧含量粘結層的制備[61~64]。研究結果也表明,NiCoCrAlFeY高熵合金粘結層的抗氧化性能遠優于傳統NiCoCrAlY粘結層,主要表現為氧化速率更低、界面結合性能更加優異,因此該高熵合金粘結層有望成為未來超高溫熱障涂層金屬粘結層候選材料。

圖7

圖7 傳統NiCoCrAlY粘結層與NiCoCrAlFeY高熵合金粘結層在1150℃下循環氧化前后截面形貌

Fig.7 Cross-sectional morphologies of conventional NiCoCrAlY bond coat (a-c) and NiCoCrAlFeY HEA bond coat (d-f) before (a, d) and after (b, c, e, f) cyclic oxidation at 1150oC

6 總結與展望

本團隊針對Y/Hf-NiCoCrAlFe高熵合金的抗氧化與抗熱腐蝕性能進行了系統研究,研究結果表明,NiCoCrAlFe高熵合金的抗氧化與抗熱腐蝕性能均顯著優于傳統NiCoCrAl合金。同時,利用真空氣霧化成功制備出高球形度、低O含量的NiCoCrAlFe高熵合金粉體,并且此粉體也具有優異的抗氧化性能。最后,本團隊利用AC-HVAF技術在高溫合金表面成功制備高致密度且結構均勻的NiCoCrAlFeY高熵合金粘結層,熱循環氧化測試結果表明,該粘結層的抗氧化性能遠優于傳統NiCoCrAlY粘結層。綜合以上研究結果可知,NiCoCrAlFe高熵合金有望作為未來超高溫熱障涂層金屬粘結層的候選材料,代替傳統的MCrAlY粘結層。然而,研究過程中也發現了一些重要問題,后期需要深入研究:(1) 闡明增加Al含量降低NiCoCrAlFe高熵合金氧化速率的內在機制;(2) 揭示基于NiCoCrAlFe高熵合金獨特成分與結構的活性元素微觀作用機理,確定最優的活性元素種類與摻雜濃度;(3) 確定Fe元素之外的第五主元候選元素(比如Pt、Ta或Re等);(4) 建立模型預測高熵合金成分與結構之間的關聯機制,從而更快篩選出抗氧化性能最優的高熵合金組分;(5) 基于高熵合金粘結層的熱障涂層制備科學與失效機理研究。

滬公網安備31011202020290號

滬公網安備31011202020290號