分享:不同服役條件下FGH96合金的蠕變特征

彭子超 ,1, 劉培元2, 王旭青1, 羅學軍1, 劉健1, 鄒金文

,1, 劉培元2, 王旭青1, 羅學軍1, 劉健1, 鄒金文 ,1

,1

1.

2.

采用SEM、EBSD和TEM等手段研究了FGH96合金在650~750℃、690~810 MPa條件下的蠕變特征,揭示FGH96合金在不同服役條件下的蠕變機理。結果表明,當蠕變溫度為704℃時,FGH96合金的蠕變性能隨著應力水平的提高而降低;當加載應力為690 MPa時,FGH96合金的蠕變性能隨著溫度提高而顯著降低,且FGH96合金的穩態蠕變速率對服役溫度更為敏感,服役溫度每提高30℃,將會導致蠕變速率提高一個數量級。當溫度處于650~750℃范圍、應力處于690~810 MPa范圍時,FGH96合金的蠕變變形均以位錯滑移為主,且位錯在滑移過程中,會在(

關鍵詞:

蠕變是材料在一定溫度下,在一定載荷下持續加載時緩慢地產生塑性變形的現象,材料蠕變現象的發生是溫度和應力共同作用的結果[1,2]。航空發動機渦輪盤在服役過程中要承受較大的溫度梯度和應力梯度,在此條件下服役,必然會導致渦輪盤材料發生復雜的蠕變變形。Azadi等[3]研究了不同應力水平對Inconel-713C合金蠕變性能的影響,發現隨著應力水平的提高,合金的蠕變壽命逐漸降低,蠕變壽命與應力水平之間呈現指數關系。Tian等[4]研究了FGH100L合金在不同應力和溫度條件下的蠕變性能,發現蠕變速率與應力大小符合Norton關系,而且在較大應力或較高溫度條件下合金經過蠕變后,在晶界處存在較大的局域取向差,說明晶界處應變較大,這也是導致合金沿晶界開裂的主要原因。

蠕變損傷一般會在材料內部緩慢累積,并在無征兆的情況下發生斷裂,造成嚴重事故[5]。因此,從微觀角度揭示材料蠕變機理是掌握材料的蠕變特性、提高蠕變性能、避免蠕變事故發生的最佳途徑。Condat等[6]和Decamps等[7,8]認為鎳基合金中的a/2[110]位錯在基體中滑移時,當其遇到γ'相后,會分解為2個不全位錯a/6[112] (Dα)和a/3[

FGH96合金是一種γ'相強化的第二代粉末高溫合金,γ'相體積分數可達30%~35%,具有良好的抗損傷容限性,是高推重比先進航空發動機渦輪盤的主選材料[17~19]。Peng等[20~22]系統研究了FGH96合金中γ'相對蠕變性能的影響機理,發現隨著γ'相尺寸的減小,其對位錯滑移的阻礙作用增強,合金的蠕變速率降低。在蠕變過程中,FGH96合金中的γ'相會被位錯切過,并在γ'相內部形成微孿晶,這也是FGH96合金蠕變變形的本質。Li等[23]和Feng等[24]也研究了FGH96合金的蠕變性能,建立了蠕變性能與合金固溶冷卻速率之間的關系。粉末高溫合金的蠕變性能主要受γ'相、晶界特征及實驗溫度和應力的影響。目前針對FGH96合金蠕變性能的研究主要集中在γ'相和晶界特征對蠕變性能的影響上,針對不同溫度和應力條件下的蠕變研究尚不充分。

本工作系統研究了FGH96合金在不同溫度和不同應力條件下的蠕變特性,通過透射電鏡(TEM)、掃描電鏡(SEM)以及電子背散射衍射(EBSD)等方法分析溫度和應力對蠕變性能的影響機理,對于全面揭示FGH96合金的蠕變機理,指導FGH96合金的應用具有重要意義。

1 實驗方法

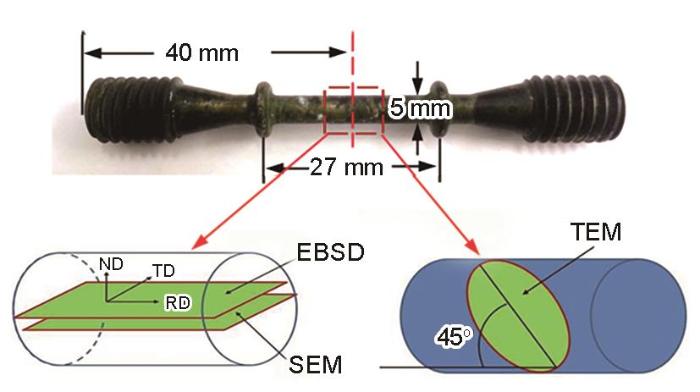

本實驗以FGH96合金為原材料,該合金的化學成分(質量分數,%)為:Co 12.90,Cr 15.70,Mo 4.00,W 4.00,Al 2.10,Ti 3.70,Nb 0.70,C 0.05,B 0.03,Zr 0.05,Ni余量。該合金錠坯經過Ar氣霧化制粉、熱等靜壓、熱擠壓、等溫鍛造及熱處理等多個工序制備,然后按照圖1所示加工成蠕變試樣,并按照表1所示實驗方案開展蠕變實驗。蠕變實驗結束后,按照圖1所示從蠕變試樣上取樣進行SEM、EBSD和TEM分析。試樣在進行顯微分析前需要進行處理:先使用200#、400#和600#的砂紙對試樣進行粗磨,再采用800#、1000#和1200#的砂紙進行精磨,然后在拋光機上進行拋光處理,最后在試樣觀察前進行腐蝕或電解拋光等處理。

圖1

圖1 蠕變試樣及其解剖分析圖

Fig.1 Creep sample and analysis method (RD—rolling direction, ND—normal direction, TD—transverse direction)

表1 FGH96合金蠕變實驗方案

Table 1

| T / °C | σ / MPa | εc |

|---|---|---|

| 704 | 690 | 3% and fracture |

| 720 | ||

| 750 | ||

| 780 | ||

| 810 | ||

| 650 | 690 | 1% and fracture |

| 670 | ||

| 720 | ||

| 750 |

采用DM8000光學顯微鏡(OM)對蠕變前的FGH96合金的顯微組織進行觀察,采用S-4800 SEM對蠕變前合金的γ'相組織進行表征,采用Quanta 650-Nordlys Nano EBSD對合金中的晶界特征、局域取向差分布等信息進行分析,采用Tecnai G2 F20 TEM對蠕變后FGH96合金內部的位錯形態進行研究。

2 實驗結果

2.1 顯微組織

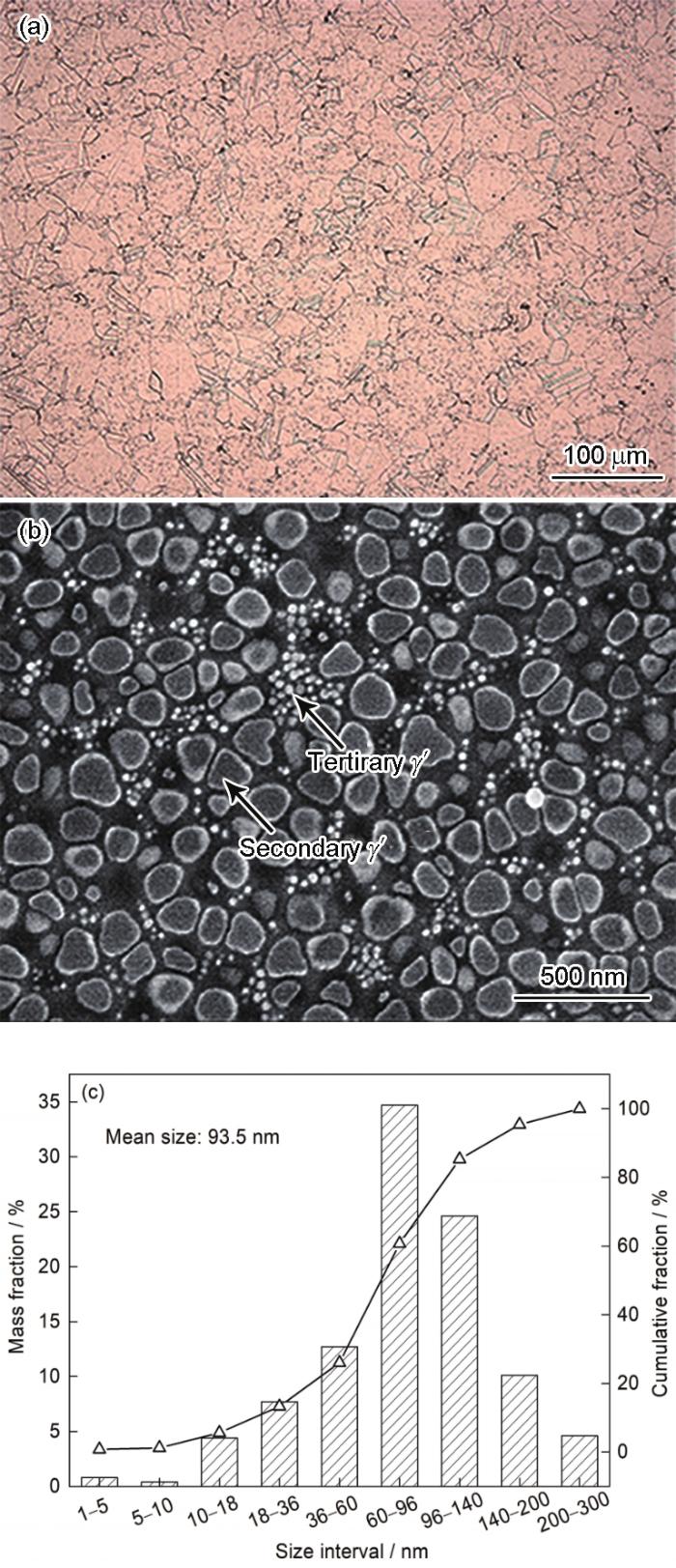

FGH96合金的金相組織和γ'相組織如圖2所示。由圖可知,經過固溶熱處理的FGH96合金中的一次γ'相全部回溶,平均晶粒尺寸約為20 μm。合金內部均勻分布著較大尺寸的二次γ'相和細小的三次γ'相。采用物理化學相分析[25]的方法分析了γ'相的尺寸分布,如圖2c所示。本實驗中FGH96合金的γ'相尺寸呈現單峰分布狀態,其平均尺寸約為93.5 nm。

圖2

圖2 1160℃固溶處理的FGH96合金試樣的顯微組織及γ'相尺寸分布

Fig.2 OM (a) and SEM (b) images of the microstructure of FGH96 superalloy with 1160oC solution, and the size distribution of γ' precipitates (c)

2.2 蠕變實驗結果

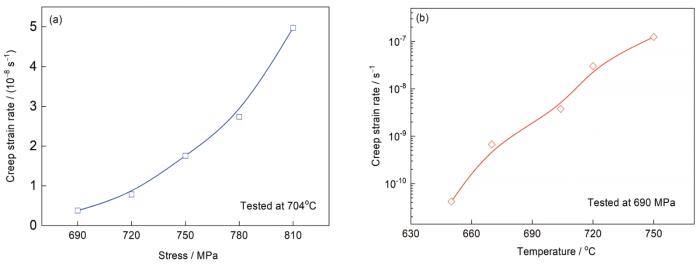

不同條件下FGH96合金蠕變過程的應力-應變曲線如圖3所示。一般來說,金屬材料的蠕變過程可以分為3個階段,即蠕變起始階段、穩態蠕變階段以及快速蠕變階段。對于粉末高溫合金,蠕變起始階段所經歷的時間較短,幾乎無法在蠕變應力-應變曲線中體現出來;隨著蠕變變形的進行,FGH96合金快速進入穩態蠕變階段,在該階段,合金的蠕變速率保持穩定;當蠕變變形達到一定程度后,蠕變速率開始加速,此時蠕變進入快速蠕變階段。

圖3

圖3 FGH96合金蠕變曲線

Fig.3 The creep curves of FGH96 superalloy tested at 704oC, 690-810 MPa (a) and 690 MPa, 650-750oC (b)

圖3a為704℃時不同加載應力條件下FGH96合金的蠕變曲線。可知,在蠕變溫度為704℃時,隨著加載應力的提高,合金達到1.0%殘余應變的蠕變壽命逐漸降低。當加載應力為690 MPa時,達到1.0%殘余應變所需要的蠕變時間為158.5 h,而當加載應力提高至810 MPa時,達到1.0%殘余應變的蠕變壽命縮減到34.8 h。

圖3b是加載應力為690 MPa時,不同溫度條件下FGH96合金的蠕變曲線。可知,隨著蠕變溫度的提高,合金的蠕變壽命顯著降低。當蠕變溫度為650℃時,蠕變時間達到1400 h以上時,蠕變殘余應變僅為0.04%,說明在650℃、690 MPa條件下,FGH96合金幾乎不發生蠕變變形;當蠕變溫度提高至750℃,達到1.0%的蠕變時間僅僅8.17 h。

綜上分析,當渦輪盤的服役溫度在700℃時,FGH96合金的服役應力應不超過780 MPa,否則將會引起嚴重的蠕變變形,從而影響渦輪盤的正常服役;當渦輪盤的服役應力在690 MPa時,應避免其服役溫度超過720℃,否則將會出現渦輪盤蠕變失效風險。

根據蠕變應力-應變曲線,計算得到了不同測試條件下FGH96合金的穩態蠕變速率(

圖4

圖4 FGH96合金穩態蠕變速率隨溫度和應力的變化關系

Fig.4 Relationship between steady creep strain rate and loading stress (a) and temperature (b)

表2 不同條件下FGH96合金穩態蠕變速率

Table 2

| T / oC |

|

|

T / oC |

|

|

|---|---|---|---|---|---|

| 704 | 690 | 3.76 × 10-9 | 650 | 690 | 4.19 × 10-11 |

| 720 | 7.82 × 10-9 | 670 | 6.72 × 10-10 | ||

| 750 | 1.76 × 10-8 | 704 | 3.76 × 10-9 | ||

| 780 | 2.74 × 10-8 | 720 | 3.01 × 10-8 | ||

| 810 | 4.98 × 10-8 | 750 | 1.24 × 10-7 |

對于FGH96合金渦輪盤,其輪緣服役溫度一般處于650~750℃之間,在此溫度區間內,FGH96合金的穩態蠕變速率對服役溫度更為敏感。服役溫度的提高將會導致FGH96合金的蠕變速率呈指數增長。尤其當服役溫度超過720℃后,應嚴格控制合金的應力水平,否則可能造成整個發動機因渦輪盤蠕變而失效。同時,當渦輪盤輪緣服役溫度達到700℃后,其服役應力應控制在780 MPa以下。

3 分析討論

3.1 蠕變速率分析

Peng等[20]基于Gibbs位錯運動理論和晶體塑性理論,建立了粉末高溫合金的蠕變速率物理模型,該模型可以準確計算粉末高溫合金的在穩態蠕變階段的蠕變速率,如

式中,ρg是滑移位錯密度,b是Burgers矢量模,ν是位錯震動頻率,kb是Boltzmann常數,T是溫度,ΔF是Helmholtz自由能,ΔV是熱激活體積,σ是外加載荷,θ是加載方向與滑移方向之間的夾角,φ是加載方向與滑移面法向之間的夾角,τc是位錯運動的臨界剪切應力。對于FGH96合金,當合金的顯微組織確定后,

位錯運動的本質是熱激活作用,位錯的熱激活作用主要取決于激活距離d和逃逸速率Γ (s-1),而逃逸速率會隨著溫度的提高而增加。因此,當溫度提高時,位錯運動的逃逸速率增大,其克服析出相和溶質原子運動的速率也就相應增大,這就導致了合金中位錯滑移速率的增大,最終導致了蠕變速率的增大。

3.2 應力對蠕變變形機理的影響

局域取向差(local misorientation)是指同一晶粒內某一數據點與相鄰數據點之間的取向偏差。局域取向差一部分是由EBSD的角分辨率偏差導致的系統誤差,另一部分則是由樣品本身局部取向變化導致的,這種取向變化常常與塑性變形過程中形成的亞結構有關。Kamaya[26~29]采用EBSD技術獲取了變形金屬內部的局域取向差值,發現局域取向差的大小與材料內部的局部變形程度、塑性殘余變形以及累計疲勞損傷等具有一定的對應關系。

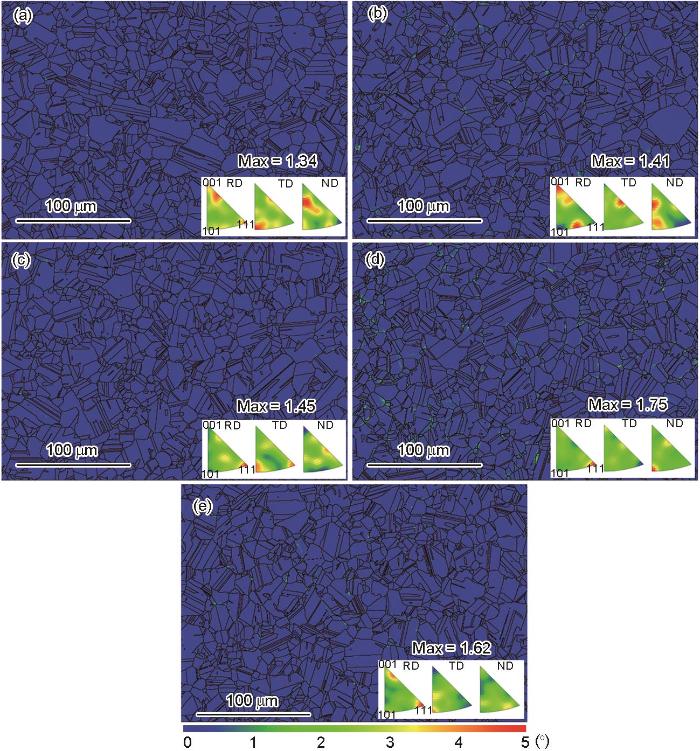

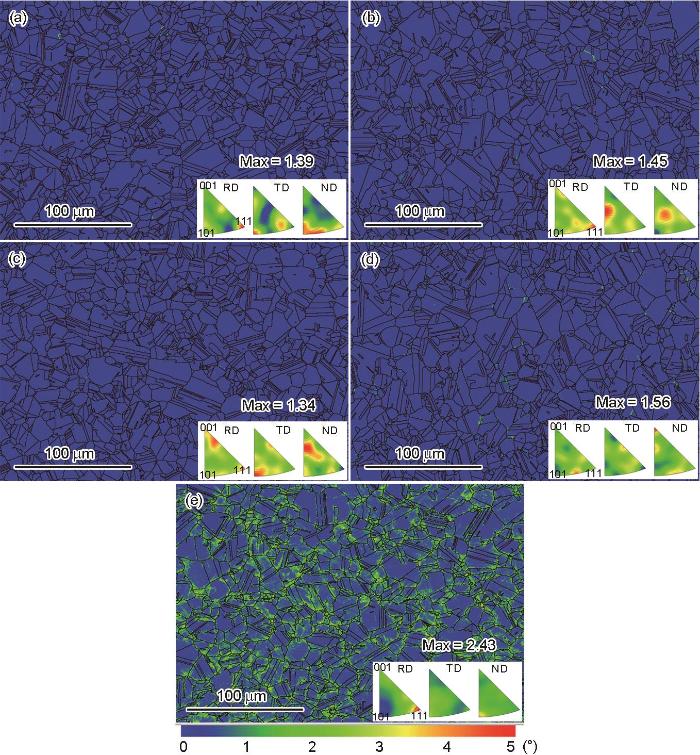

圖5是實驗溫度為704℃時,不同加載應力條件下FGH96合金經過3.0%蠕變殘余變形后局域取向差KAM (kernel average misorientation)圖和反極圖(IPF)分析結果。可知,不同的加載應力條件下FGH96合金的局域取向差并未出現明顯差異,整個樣品上的局域取向差分布較為均勻。同時,隨著加載應力的增大,經過蠕變變形后合金內部的反極值未出現明顯差異,且反極值均較小,說明在690~810 MPa范圍內加載,并不會造成合金蠕變變形機制的改變。

圖5

圖5 704℃、不同加載應力條件下經過1.0%蠕變變形的FGH96合金局域取向差(KAM)和反極圖(IPF)分析

Fig.5 Kernel average misorientation (KAM) maps and inverse pole figures (IPFs) of FGH96 alloy with 1.0% crept strain under various loading stresses at 704oC

(a) 690 MPa (b) 720 MPa (c) 750 MPa (d) 780 MPa (e) 810 MPa

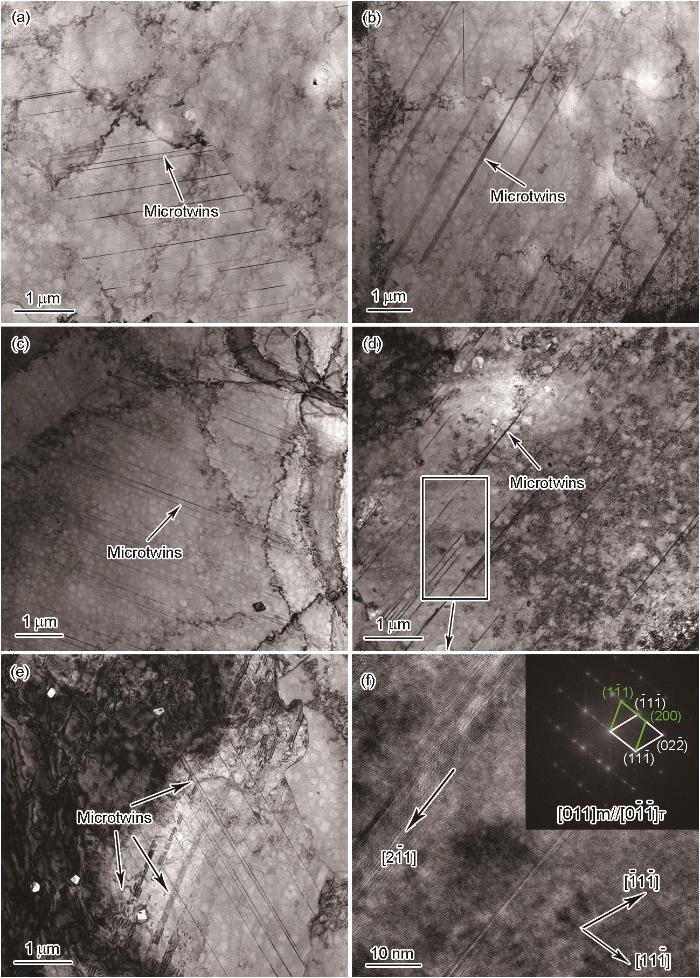

圖6是實驗溫度為704℃時,不同加載應力條件下FGH96合金經過1.0%蠕變殘余變形后的TEM分析結果。由圖可知,在不同應力條件下經過蠕變變形的FGH96合金內部均出現了大量的層錯,對層錯進行HRTEM觀察發現,這些層錯均是在(

圖6

圖6 704℃、不同加載應力條件下經過1.0%蠕變變形的FGH96合金TEM像

Fig.6 TEM images of FGH96 alloy with 1.0% crept strain under various loading stresses at 704oC

(a) 690 MPa (b) 720 MPa (c) 750 MPa (d) 780 MPa (e) 810 MPa

(f) HRTEM and selected area electron diffraction (SAED) pattern (inset) of the area in Fig.6e (Arrow [

根據Schmid原理,位錯在滑移方向的剪切力τ取決于加載應力σ和Schmid因子。當加載應力較小時,合金內部Schmid因子較大的晶粒內部會發生位錯的滑移;隨著加載應力的增大,盡管某些晶粒的Schmid因子較小,但受到加載應力增大的影響,該晶粒內部在滑移方向上的剪切力仍然達到了位錯滑移所需的應力,其內部位錯也會在滑移面上滑移。因此,隨著加載應力的增大,合金內部會有更多的晶粒滿足位錯滑移的要求從而導致塑性變形的加速,也就是蠕變速率的增大。

當加載應力為690 MPa (圖6a)和720 MPa (圖6b)時,合金內部的微孿晶集中分布在少數晶粒內部,與該晶粒相鄰的晶粒或孿晶粒內部未出現微孿晶,說明此時的應力水平較低,僅有少數晶粒內部的滑移系滿足Schmid原理,發生了位錯滑移;當加載應力提高至750 MPa (圖6c)和780 MPa (圖6d)時,在孿晶界兩側的晶粒內部均出現了微孿晶,說明隨著應力水平的提高,相鄰晶粒內部的滑移系均滿足了Schmid原理;當加載應力進一步提高至810 MPa (圖6e)時,圖中顯示的3個晶粒內部均形成了大量的微孿晶,且微孿晶密度非常高,說明此時合金中大量晶粒均滿足了Schmid原理,位錯滑移現象更為顯著,導致了蠕變速率的增大。

3.3 溫度對蠕變變形機理的影響

根據蠕變實驗結果,FGH96合金的穩態蠕變速率對溫度較為敏感,溫度每提高30℃,合金的穩態蠕變速率提高一個數量級。圖7是實驗應力為690 MPa時,不同溫度條件下FGH96合金經過1.0%蠕變殘余變形后局域取向差的KAM和IPF圖。可知,當蠕變實驗溫度在704℃以下時(圖7a~c),FGH96合金的局域取向差并未出現明顯差異,整個樣品上的局域取向差分布較為均勻,說明此時合金的蠕變變形較為均勻;當實驗溫度提高至720℃時(圖7d),FGH96合金的少數晶界附近的局域取向差較大,說明經過蠕變變形后,合金晶界位置出現了輕微的應變集中;當溫度提高至750℃后(圖7e),經過變形后的合金內部的局域取向差明顯增大,說明此時合金內部具有較高的應變水平,且應變集中區沿晶界分布。對于金屬材料,當溫度超過等強溫度后,合金內部的晶界逐漸變為弱化區,從而導致應變在晶界處集中。根據圖7中KAM隨蠕變溫度的演化結果,可以在一定程度上說明FGH96合金的等強溫度應該處于704~720℃范圍內,因此當蠕變溫度提高至720℃以上后,應變逐漸在晶界處累積。

圖7

圖7 690 MPa應力、不同溫度條件下經過1.0%蠕變變形的FGH96合金KAM和IPF分析

Fig.7 KAM and IPF analyses of FGH96 alloy with 1.0% crept strain under the stress of 690 MPa and various temperatures

(a) 650℃ (b) 670℃ (c) 704℃ (d) 720℃ (e) 750℃

同時,隨著實驗溫度的提高,經過蠕變變形后的合金內部的反極值未出現明顯差異,且反極值均較小,說明當實驗溫度在750℃以下時,FGH96合金在蠕變過程中晶粒取向無明顯變化,合金的蠕變變形機制仍然以位錯滑移為主。

采用TEM對不同溫度下蠕變后的FGH96合金中的位錯進行分析,如圖8所示。與不同應力狀態下的蠕變類似,FGH96合金中形成了大量的微孿晶,這些微孿晶依然是由(

圖8

圖8 FGH96合金在690 MPa、不同溫度條件下蠕變后形成的微孿晶

Fig.8 Microtwins in FGH96 superalloy after creep at 690 MPa and various temperatures

(a) 650oC (b) 670oC (c) 704oC (d) 720oC (e) 750oC

(f) HRTEM and selected area electron diffraction (SAED) pattern of the area in Fig.8d (Arrow [

3.4 溫度和應力對蠕變斷裂機理的影響

Tian等[4]研究了FGH100L合金的蠕變斷裂機理,發現該合金在不同溫度和應力條件下的蠕變斷裂特征均為穿沿晶混合特征。在低溫低應力狀態下,合金的斷裂機理以沿晶斷裂為主,穿晶斷裂為輔;隨著蠕變溫度和應力水平的提高,由于較高的應變速率,導致合金的斷裂機理以穿晶斷裂為主,沿晶斷裂為輔。

Peng等[22]對不同γ'相狀態的FGH96合金的蠕變斷裂機理進行了研究,發現隨著γ'相尺寸的細化,FGH96合金的蠕變斷裂機理由穿晶-沿晶斷裂混合特征轉變為沿晶斷裂特征。圖9是不同溫度和應力條件下,FGH96合金蠕變斷口源區特征圖。由圖可知,當溫度處于650~750℃范圍、應力處于690~810 MPa范圍內時,FGH96合金的蠕變斷裂均呈現典型的沿晶斷裂特征。FGH96合金在蠕變過程中,合金表面被氧化后,O原子會沿著晶界向內擴散,使晶界逐漸氧化,導致晶界弱化,最終變現為沿晶斷裂特征。

圖9

圖9 不同溫度和應力條件下FGH96合金的蠕變斷裂源區形貌

Fig.9 Fractographs of primary stages of FGH96 superalloy tested at different temperatures and stresses

(a) 650oC, 690 MPa (b) 750oC, 690 MPa (c) 704oC, 690 MPa (d) 704oC, 810 MPa

4 結論

(1) 當蠕變溫度為704℃時,FGH96合金的蠕變性能隨著應力水平的提高而降低;當加載應力為690 MPa時,FGH96合金的蠕變性能隨著溫度提高而顯著降低,且FGH96合金的穩態蠕變速率對服役溫度更為敏感,服役溫度每提高30℃,將會導致蠕變速率提高一個數量級。

(2) 當FGH96合金渦輪盤在700℃以下服役時,最大應力不超過780 MPa即可保證渦輪盤安全性;當FGH96合金渦輪盤的服役應力不超過690 MPa時,其服役溫度可以提高至720℃,同時應盡量避免FGH96合金在720℃以上長時使用。

(3) 在渦輪盤主要的服役條件范圍內,即溫度處于650~750℃范圍,應力處于690~810 MPa范圍時,FGH96合金的蠕變變形均以位錯滑移為主,且位錯在滑移過程中,會在(

滬公網安備31011202020290號

滬公網安備31011202020290號